Как поменять экструдер на 3д принтере

Вот вы знаете, что такое настоящий вселенский факап? Недавно я полностью ощутил это на своей шкуре. Надеюсь, текст будет полезен начинающим 3D печатникам, так как проблема не единичная, но найти решение было непросто и даже я, старый атеист, чуть не поверил в чудеса. Простите за изложение, так как я не писатель и не блогер, а простой инженер — фирмварщик.

Кроме того, текст рассчитан на людей, имеющих минимальный опыт с 3D печатью.

Исключительно по причине не раздувать статью и не объяснять назначение разных деталей и сленговых словечек. Начну с предыстории. Чуть меньше года назад купил себе недорогой 3D принтер. Один из самых популярных (не на правах рекламы, а что бы было понятно о чем речь) — Ender 3. Сборка была несложная, в Сети есть много рекомендаций. Конечно, собирая его по инструкции — получил бы нерабочий агрегат, но предварительно «покурив мануалы», удалось выполнить первую пробную печать на 5 с плюсом для такой простой машинки! Все было хорошо до определенного момента. Но дальше началось…

Если интересно что, добро пожаловать.

Принтер нужен был для конкретной задачи — печать нестандартных корпусов для различных мелкосерийных электронных поделок. После того, как наигрался с готовыми моделями и обеспечил дочку различными зверюшками и человечками, освоил «по верхам» FreeCAD и начал делать полезные вещи. Все шло хорошо… По большому счету, печать запускалась «с ноги», ставил и шел спать. Разве что первый слой контролировал. Но появились первые «звоночки».

Где то часть слоя выпадет, где то пластик подгорит. Калибровал стол «по бумажке», грешил на пластик и сопло, менял настройки в слайсере, пластики и сопла — проблемы исчезали. Пока…

В один «прекрасный» момент столкнулся с «неразрешимой» проблемой. Конец марта, плавный перевод на удаленку (я удачно переехал из Подмосковья в Минск 2 годами раньше), решил собрать отдельный компьютер для работы из того, что было. В загашниках лежала неплохая материнская плата, процессор, пару мониторов и 2 корпуса. Один — огромный полноценный ATX, другой — barebone. Решил собрать в маленьком, чтоб места меньше занимал. Корпус нестандартный. С кредлом на 1 CD привод и 3.5 дюймовый винчестер. У меня же нашлось 3x 2.5 SATA SSD небольшого объема, под систему и одного хватит «более чем» и 1x на 1Tb 2.5 HDD.

Вся эта «живность» размещалась в большом корпусе на самодельном переходнике из старых банковских карт. Но, раз уже появился принтер, неплохо бы им воспользоваться. Создал модельку держателя, поставил на печать и пошел заниматься своими делами. Когда посмотрел, как печатает — увидел только лапшу… С этого момента пошел путь ремонта, длинною в 2 месяца. Постараюсь расписать по полочкам, что помогало, а что нет и в чем была первопричина.

Шаг 1. Настройка роликовВ очередной раз настроил стол «по бумажке», запустил — пластик не липнет. Менял настройки, пластики — без результата. Вместо того, чтоб клеиться к столу, загибается на сопло. Когда перепроверял настройки зазора сопла, обнаружил, что разболтались ролики и стол люфтит почти на 5мм по краям. Странно, как он вообще до этого печатал… Казалось, причина найдена. Отрегулировал. Но лучше почти не стало. С горем пополам напечатал деталь, но качество оставляло желать лучшего:

Видны явные пропуски в печати.

А вот и расслоения…

Шаг 2. Песнь о Зе[ль]деПервое, что пришло в голову — проблема в приводе оси Z. И все советы на форумах по проблеме, похожую на мою, указывали на это. Разобрал, проверил плавность хода. Гайка немного закусывала резьбу и нашел «баг» в паре роликов. При перемещении без винта привода, рельса «X» немного залипала на 1 оборот ролика. Заказал приводную гайку, ролики (запчасти — всегда хорошо, но дело было не в этом). Методом комбинаторики и какой то матери распределил ролики оси по нагрузкам так, чтобы на бракованные приходилось минимальное усилие. «Закусывание» пропало. Очистил и смазал винт привода. Отрегулировал положение его двигателя. В результате — легкого прикосновения пальца хватает, чтобы опустить каретку вниз. Результат — отрицательный.

Шаг 3. СлайсерОбновил слайсер. Тем более, что в новом релизе как раз было улучшение, связанное именно с качеством печати для моего принтера. Поигрался с потоком и скоростью, толщиной слоев и т. д. Даже успешно напечатал несколько простых небольших корпусов и деталей. Но настройки были откровенно дикие: поток — +10%, скорость — -5%. Учитывая, что после сборки получалась отличная печать на настройках «по умолчанию». Проблема печати сложных деталей не исчезла…

Логика подсказывает, раз по геометрии и приводам осей проблем нет, должно быть что то с подачей. Снял шестерню подачи филамента, почистил. Видимого износа не наблюдается. Вернул на место, немного сместив по вылету, для выравнивания износа. Результат — 0. Эх, посмотри я тогда чуть правее, сэкономил бы месяц нервов и 200$.

Шаг 4. Проверка драйверов ШДОтличная геометрия, нет проблем с механикой. На момент первой сборки все было гораздо хуже. Куча изученных материалов, доработок и настроек, а результат — нулевой. Я в чудеса не верю, осталась электроника. Тем более форумчане часто жалуются на сгоревшие драйверы. Понятно, что полностью выгоревшее плече моста можно обнаружить «на глаз» сразу, подумал про «плавающую» неисправность. Ведь пластик ложиться нормально, потом — пропуски, нить утончается, волосы и остальные прелести. Заказал улучшенную плату управления на ARMе, но, чтоб не терять время, решил проверить имеющуюся. Снял плату, двигатель оси Z в качестве индуктивной нагрузки, собрал стенд на столе, резистором установил температуру хотэнда, чтобы и экструдер можно было покрутить. Посмотрел осциллограммы на катушках ШД. Все отлично. Грел драйвер феном (дефект кристалла или разварки иногда проявляется), механически воздействовал на ИС драйвера, охлаждал пропан бутаном (газ для зажигалок). Примечание. Вполне себе неплохо охлаждает до -20, не обязательно для этого дорогой фризер покупать. Все отлично. Сбоев не видно!

Шаг 5. Обновление «прошивки»Нет, я точно уверен, что чудес не бывает. Бывают баги, глюки, фокусы, недостаток информации, субъективное восприятие реальности, в конце концов. Но не чудеса! Но как объяснить, что при исправной механике и электронике печать ведет себя крайне странно? Китайцы сделали закладку в FW чтобы платами дополнительно барыжить? Делается элементарно, но, думаю, уже давно бы обнаружили и торговой марке пришла бы белая пушистая лисица. Баг в прошивке? Все может быть, только как то странно он проявился.

Сбились настройки в EEPROM или «подглючивает» FLASH*? Наиболее вероятно. Ладно, раз плата на столе, ничего не мешает ее перепрошить. Обновился до «ванильного» Марлина 1.1.9, собрал все обратно. Результат — чуда не произошло.

*Чисто теоретическое обоснование возможности связи проблемы с FLASH памятью: Допустим, у нас есть следующий фрагмент кода:…

const uint8_t step = 0x18;

…

position += step;

…

На каждой итерации к текущей позиции прибавляется уставка «step». Так так как программа выполняется на микроконтроллере (МК), код и константы размещены в ПЗУ и изменяться могут только при внешней процедуре программирования (опустим возможности перепрограммирования FLASH памяти внутренними средствами МК). Процедура эта выполняется 1 раз изготовителем. Теперь 2 важных момента: процессор контроллера каждый раз читает команды и константы из ПЗУ, забудем про кэши, у Атмеги их нет. То есть, если цикл прошел 1000000 итераций, то и константа была прочитана тот же миллион раз. При каждом чтении FLASH немного деградирует. Не знаю, каков критический порог чтений для NOR, думаю, десятки миллиардов, но TLC NAND уже неплохо так деградирует после 10-20К чтений… Второй момент — не факт, что наши узкоглазые друзья не использовали отбракованные контроллеры. Мне реально один раз пришли такие. PICи. Не паяные, но на корпусе — странные пометки. FLASH оказалась не стертой, при 3.6В ни стереться ни прошиваться не хотели. Пришлось до 5В поднимать, после чего запись / верификация стали проходить. Допустим, наша константа была записана в бракованную ячейку. Пока устройство новое — 0x18 стабильно читалось. Но от времени (а для Атмег гарантированное время сохранения данных не самое большое) и деградации, в какой то момент стало читаться не 0x18, а 0x08. Не каждый раз, но все же. Знаю, скорее не 1 в 0 деградирует, а наоборот, это — исключительно для примера. Так вот, пока стабильно читается нужное число, перемещение происходит корректно, но когда происходят сбои, к результату прибавляется неверная уставка, что приводит к сбоям подачи. Это самый простой и маловероятный пример. Могут быть другие глюки, например, в команде сложения источник R6 изменится на R7. Ассемблерная команда остается валидной, процессор ее выполнит, но результат будет неверен…

Шаг 6. Промываем «горло»

Подарком «небес» была ссылка на одном из форумов на ролик от производителя. Там они честно признаются, что не все хотэнды одинаково полезны, то есть хорошо собраны.

Тефлоновая трубка не до конца запрессована, срез не ровный. Следствие — образование пробки и экструдер не может нормально продвигать пластик. Вот оно — мой случай!

Ненормальные значения потока и ретракта, все сходится. Несмотря на поздний вечер Субботы и посещение пивного ресторана, решил проверить. Точно. Гуана там немерено, вплоть до остатков пластика, которым печатал месяц назад (тот самый зеленый держатель). Очень вероятно — победа! Прочистил «горло», обрезал трубку ровно, запрессовал до упора, так же зафиксировал второй конец трубки поплотнее, многие используют изоленту, но я намотал немного провода 0.7, что позволяет свободно откручивать держатель:

А вот и «убитый» конец трубки, видно, что обрезан криво:

Модель режется на слои с настройками по умолчанию. Печать… Кайма пошла, контур пошел, соплей при ретракте нет. Ура. Победа. Уже собрался написать статью, чтобы другие не мучились, но… Полное фиаско. Утончение и разрывы пластика, пропуски при печати. Уже готов сдаться. Жена подбадривает, да выкинь ты его, купи новый! Не могу так. Должна же быть причина. Вот только где. Разумных (и цензурных) мыслей уже не было…

Все операции с хотэндом делаются только «на горячее», иначе есть шанс все сломать. После прогрева, первым делом снимается сопло и очищается от остатков «пробки». Я делал это, нагрев сопло на пламени газовой плиты и аккуратно удалил пластик. Внутренности не чистил. Потом, так же на нагретом хотенде, откручивается фиксатор трубки. Двигаться он может только вверх. После отвода фиксатора, трубка аккуратно, но с усилием должна быть извлечена из «горла». Снимаем все фиксаторы, так как испорченный конец все равно не сохранить, аккуратно, возвратно — поступательным движением вычищаем всю грязь, постоянно снимая ее с трубки. В результате, трубка должна спокойно проходить через горло насквозь. Сборка производилась последовательности FIFO. Вначале установил сопло, потом фиксатор трубки в хотэнде, но не затягивал его полностью, оставив где то 1 оборот. Изношенная часть трубки обрезается под прямым углом и до упора устанавливается в горло. После чего затягивается держатель и устанавливается второй, на противоположную сторону «тефлона».Шаг 7. Калибровка подачи

В инструкции по обновлению до «ванильного» Марлина было сказано, что для заводского принтера все настройки — идеальные, но может немного уйти точность подачи пластика. Ладно, будем калибровать. Вытащил пластик, разогрел хотэнд (в прошивке блокировка, на холодный не позволяет перемещать «E»). Открутил трубку от механизма подачи, обрезал пластик заподлицо и выполнил команду экструзии 300мм. Линейка у меня на 350. Экструзия длиться достаточно долго, по завершению измерил длину вышедшего филамента и глазам своим не поверил 226мм. Понимаю разницу в 3-5%, но не в 25%! попробую другой пластик…

Примечание. Видел, как подачу регулируют по нанесенным маркером отметкам на прутке, Но с отрезанием, ИХМО, точнее.

Подготовка к тестовой экструзии:

Измеряем линейкой, в моем случае (после ремонта) получилось 292мм. Далее идем в меню: control / motion / step mm, смотрим, сколько шагов на мм установлено для экструдера. В моем случае — 93. Выполняем простое вычисление:

Изменяем уставку и сохраняем настройку. Повторная экструзия — погрешность на уровне измерения.

Шаг 8. Победа!

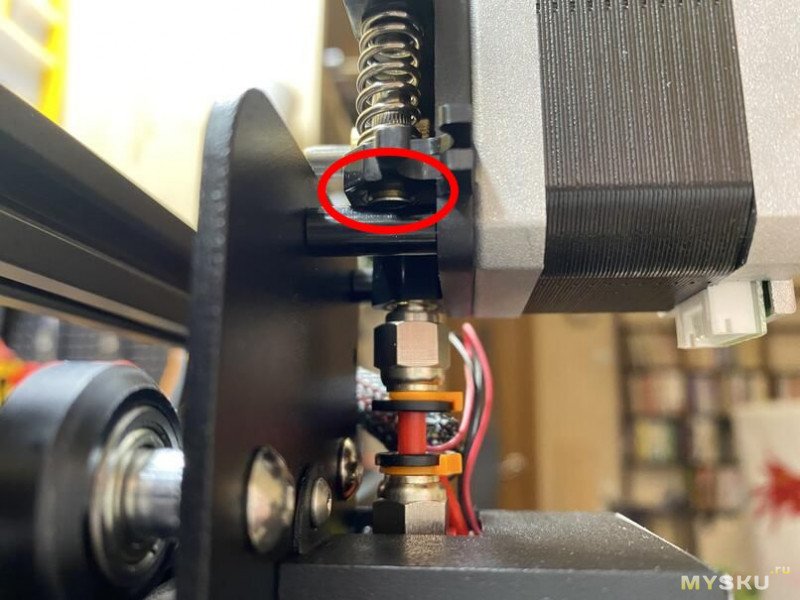

Вначале я проверял на PETG, решил поменять на PLA. Первый я немного перегрел при сушке, неадекватный разброс списал на возможное залипание на катушке. Обрезание, экструзия. И ничего. Пластик вообще не подается. Ось привода вращается, медленно, но по винтам видно, что движение есть. Посмотрел, пруток неправильно лег между шестерней и прижимным роликом. Ладно, правлю. Что то ролик немного болтается. Надо подтянуть. А фиг! Вот он виновник всех моих бед:

Рычаг прижимного ролика треснул. При этом сила прижима осталась достаточной для частичного продвижения прутка. Следы от шестерни оставались и прижимной ролик вращался.

Соответственно, все игры с настройкой прижимной пружины оказались безуспешны. Проскоки прутка были незаметны на глаз, а трещину невозможно было увидеть на собранном механизме. Все! Экстаз инженера получен! Рычаг был склеен, заказан алюминиевый механизм, на всякий случай напечатан запасной (если сломается, пока буду ждать новый). Вот ссылка на модель. Конечно, неприятно из за такой мелочи столько времени и денег потратить, но это помогло мне намного более глубоко погрузиться в процессы печати и отлова глюков.

Собственно, первая деталь после ремонта. Прижимной рычаг:

Наконец, мой датчик присутствия обрел «морду». Корпус печатался еще до поломки:

Попытки напечатать «морду» на неисправном принтере (после чистки «горла»):

Надеюсь, данный материал хоть кому то поможет не совершить столько глупых попыток поиска примитивной неисправности и сэкономит деньги. Конечно, я не каждый вечер занимался проблемой, но в общей сложности — сутки, наверное, были потрачены. По деньгам — около 200$ на запчасти. Цена устранения неисправности — 15 минут и пару капель «суперклея». Обидно? Скорее нет, так как опыт и запчасти останутся со мной!

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Добрый день. Хочу поделиться с вами некоторыми секретами сборки экструдера для 3D принтера, которые очень упростят вам жизнь в плане работы с ним.

У меня Anet A6 собирал его сам и полностью доволен. 3D принтер съел уже примерно 5 кг пластика без каких либо проблем и заминок. Оставляю печать на ночь и когда ухожу на работу.

Все экструдеры, печатающие пластиком из прутка, имеют одинаковый принцип действия и правила для anet A6 будут справедливы и для остальных принтеров. Нам понадобятся 'нить для герметизации резьбовых соединений' (не для герметизации ), термопроводящая паста и собственные

Сразу скажу, что герметизация от утечек расплавленного пластика происходит между соплом и термобарьером, больше нигде.

Если правильно собран этот узел, то никогда не будет протекать расплавленный пластик и выгорать на нагревательном элементе и сопле, а значит не будет и запаха гари.

Начнем по порядку.

Закручиваем сопло в термоблок с нагревателем не полностью, не докручиваем примерно 1 мм как на фото.

В точке соприкосновения сопла и термобарьера и происходит уплотнение.

Нить уплотнения резьбы нужна для того, чтобы во время смены сопла нагревательный блок не вращался на резьбе термобрьера, это исключает возможность отхода термопары со своего штатного места. После смены сопла его затяжку производить с усилием примерно 500 грамм на 10 см. Не стоит забывать что сопло упирается не в термоблок, а в термобарьер.

Термопроводящей пастой смазываем сам нагревательный элемент и термопару перед установкой в блок.

Это позволит вашему принтеру поддерживать заданную температуру в пределах + или - 1 градус.

А так же значительно продлит жизнь нагревательного элемента.

Надеюсь эта информация будет вам полезна. Удачи всем.

Некоторые изделия напечатанные на Anet A6

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Каждый из нас сталкивался с проблемой засоров сопла экструдера. Пластик просто перестает вытекать из экструдера. Иногда экструдер забивается настолько сильно, что прочистка не помогает. В таком случае нагревательную часть экструдера (далее хотэнд) нужно разобрать и прочистить каждый элемент, или заменить тот, что уже не пригоден к работе.

Как же разобрать Хотэнд?

Нужно нагреть экструдер до температуры близкой к максимальной. Затем мы берем 2 ключа, тем ключом что побольше мы держим нагревательный блок, чтобы он не сдвинулся при раскручивании. А само сопло откручиваем ключем поменьше. Теперь нагрев можно отключить и выкрутить сопло до конца. Далее вооружаемся заранее подготовленным шестигранником и выкручиваем винт, который держит сам нагревательный элемент. Если у вас термистор тоже зажат винтом, его можно высвободить с помощью отвертки. Теперь нагревательный элемент вместе с термистором можно вытащить. Следом идет горловина (термобарьер). Эта деталь обычно выкручивается без проблем даже на холодную. Но если совсем все туго, то можно нагреть и выкрутить, пока пластик, попавший в резьбу, еще мягкий.

Если все плохо, просто поменяйте все необходимые компоненты, но даже у нас в магазине они стоят недорого, запасайтесь ими заранее, пусть у вас всегда будет комплект про запас.

Если загрязнения не такие серьезные, то можно попробовать очистить вручную. К примеру сопло, его можно нагреть и прочистить сверлом соответвующим размером, или тонкой иглой. Снаружи все детали также можно очистить, предварительно нагрев их и очистив сухой салфеткой. Не редко видел, как люди даже зашкуривали верхний слой мелкой наждачкой и заполировывали. Также сопло можно вымочить в растворе. К примеру, если вы печатаете в основном ABS пластиком, то можно замочить его в ацетоне.

Если все датели очищены или замены на новые, то мы готовы к сборке. Собирается экструдер так: вкручиваем сопло в нагревательный блок до конца и откручиваем на пол оборота, затем термобарьер вкручиваем до конца. Устанавливаем все детали на ось принтера, вставляем и закрепляем термопару и термистор. Затем нам нужно нагреть экструдер до той же «около» максимальной. Берем наши ключи, одним держим блок, а вторым закручиваем сопло. Только не перестарайтесь, а то сопло можно сломать. Затягивать нужно до такой степени, чтобы соло не раскрутилось во время работы и был плотный контакт между соплом и термобарьером, именно так мы предотвращаем вытекание пластика из резьбового соединения, и для этого даже не требуются дополнительные средства.

Теперь можно запустить тестовую печать, чтобы проверить, все ли работает как нужно.

После проверки советуем установить на термоблок защитный силиконовый чехол. Так блок будет терять меньше тепла, быстрее нагреваться и, самое главное, более точно отслеживать температуру.

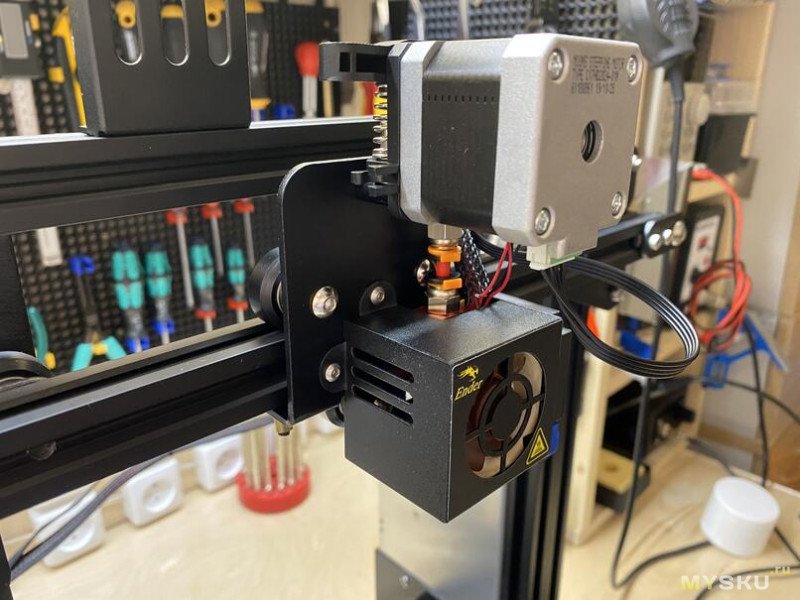

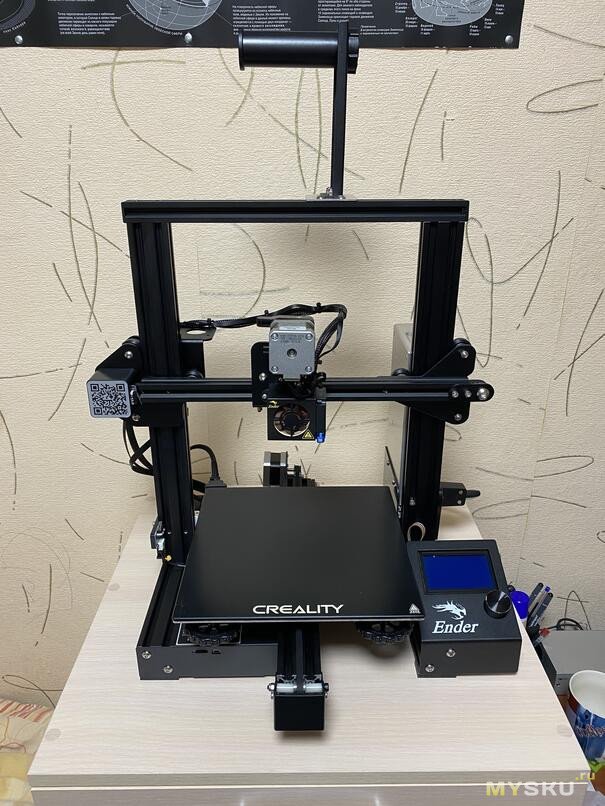

Представляю вниманию обзор и инструкцию по установке набора деталей для переделки принтера Ender 3 Pro на direct-экструдер.

Пролог

Немало поломано копий о том, какой экструдер лучше — direct или bowden. Лично мне bowden всегда казался подозрительным, поскольку сама идея как таковая проталкивать нить пластика через довольно длинную трубку, и при этом рассчитывать на хорошее качество печати, выглядит очень странно. Тем не менее, когда решил обзавестись 3D-принтером, выбор пал на самую популярную на сегодняшний день модель Ender 3 Pro с bowden-экструдером.

В целом, выбором я остался доволен, принтер действительно хорош. Однако, желание испытать в деле direct-экструдер так никуда и не пропало. К этому дополнительно подталкивало намерение в перспективе попробовать печать гибкими резино-подобными материалами, для которых bowden не то чтобы совсем не подходит, но точно не лучший выбор.

После некоторых изысканий по теме попалось вот это видео, в котором даётся обзор комплекта деталей, позволяющих переделать Ender 3 с bowden на direct-экструдер. Причём никаких дополнительных затрат не требуется, используются стоковые части и прошивка платы. Не радовало лишь одно — совсем немаленькая цена $39, плюс непонятно сколько за доставку. Многовато как-то для эксперимента, который ещё неизвестно чем закончится. К тому же, в наборе присутствуют пластиковые детали, никак не производящие впечатление надёжных.

Однако, ушлые инженеры из Китая идею уже позаимствовали и сделали свой набор. Почти такой же, только в четыре раза дешевле. О том, каков он оказался в деле, какие обнаружились проблемы и как их решить — поведаю далее.

Обзор

Набор состоит из следующих деталей:

Монтажная пластина выполнена из толстого (2.7 мм) и жёсткого алюминия. Сделана аккуратно, нигде никаких заусенцев нет, все отверстия просверлены ровно и совпадают идеально. Втулки-проставки крепления двигателя также алюминиевые, что просто отлично, пластиковые можно было бы сразу выбросить.

Подготовка

По задумке создателей набора, для переделки не потребуется ничего, кроме тех инструментов, которые поставляются вместе с принтером. Однако, без проблем всё же не обошлось, поэтому по факту потребуется также следующее:

- Винт М4x10 — 2 штуки;

- Шайба М4 плоская — 2 штуки;

- Гайка М4, желательно с пластиковой проставкой от раскручивания — 2 штуки;

- Пластина алюминия или стали размерами 50х60 мм. толщиной 2 мм.;

Демонтаж

Перед демонтажом необходимо разогреть хотэнд и полностью вытянуть пластик из трубки. Желательно открутить и сопло тоже, полностью освободив печатный тракт от пластика.

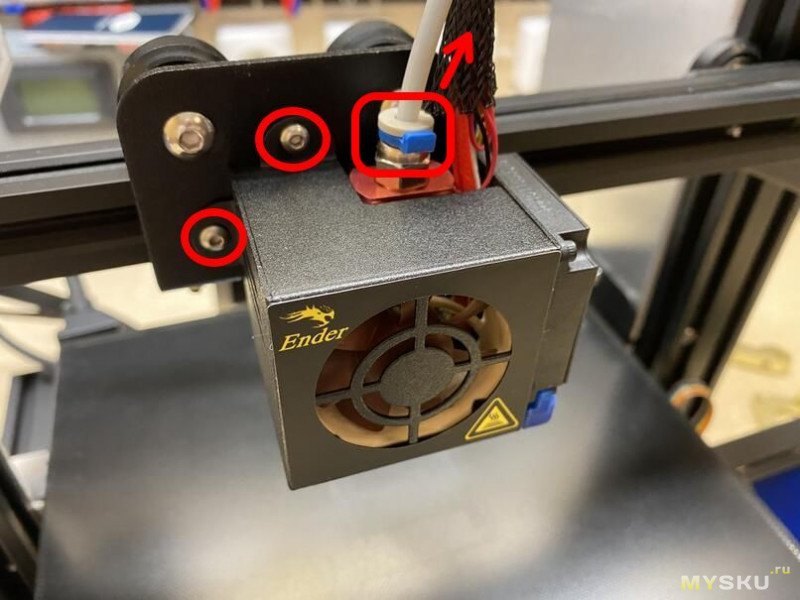

Начинаем с разборки печатной головы. Снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем винты крепления кожуха обдува и убираем его в сторону.

Ослабляем винты натяжения ремня каретки.

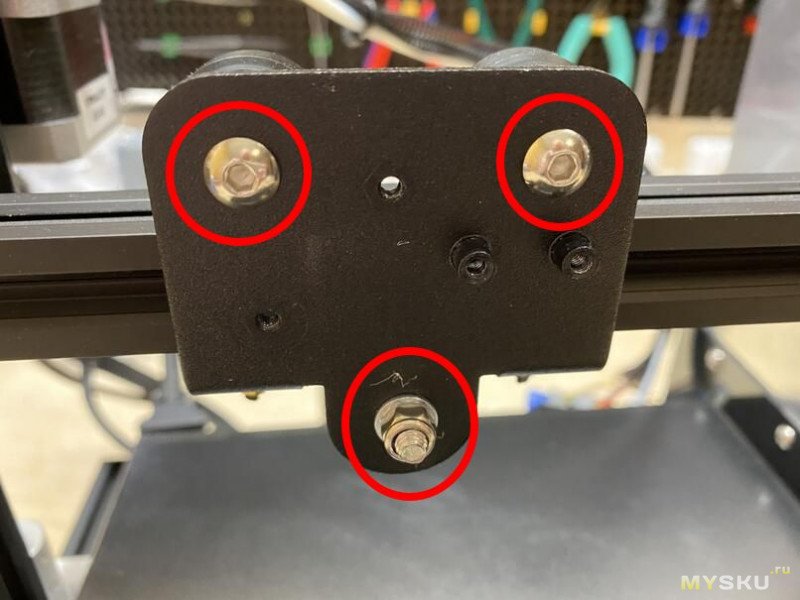

Откручиваем радиатор хотэнда. Снимаем ремень, откручиваем ролики.

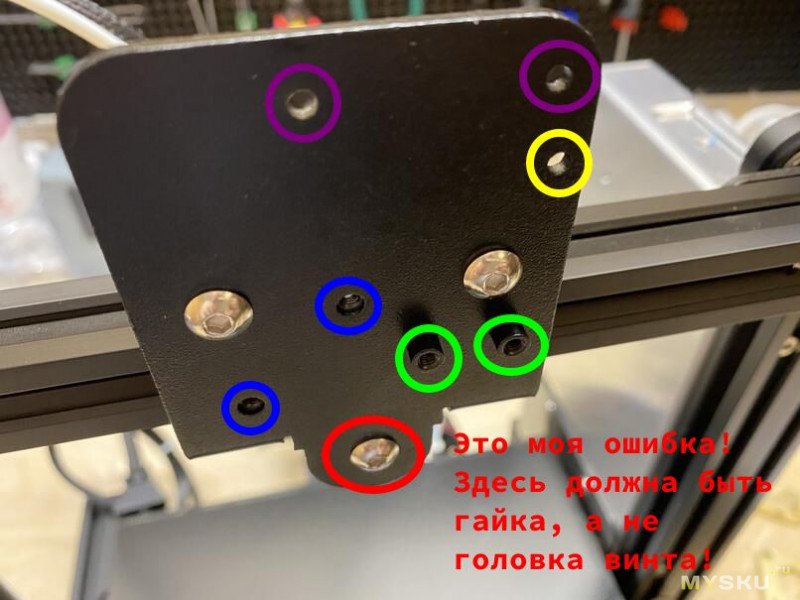

Убираем стоковую монтажную пластину. Берём пластину из комплекта. Закрепляем в ней концы ремня. Прикручиваем на место ролики.

- Красный — моя ошибка, неправильно прикрутил нижний ролик с эксцентриком. Обнаружил это только после окончательной сборки. Как правильно — см. предыдущее фото стоковой пластины. Гайка должна быть спереди, иначе каретка не сможет доехать до крайнего левого положения;

- Синий — отверстия крепления кожуха обдува;

- Зелёный — стойки крепления радиатора хотэнда;

- Фиолетовый — отверстия крепления двигателя;

- Жёлтый — отверстие для стяжки, под крепление кабеля;

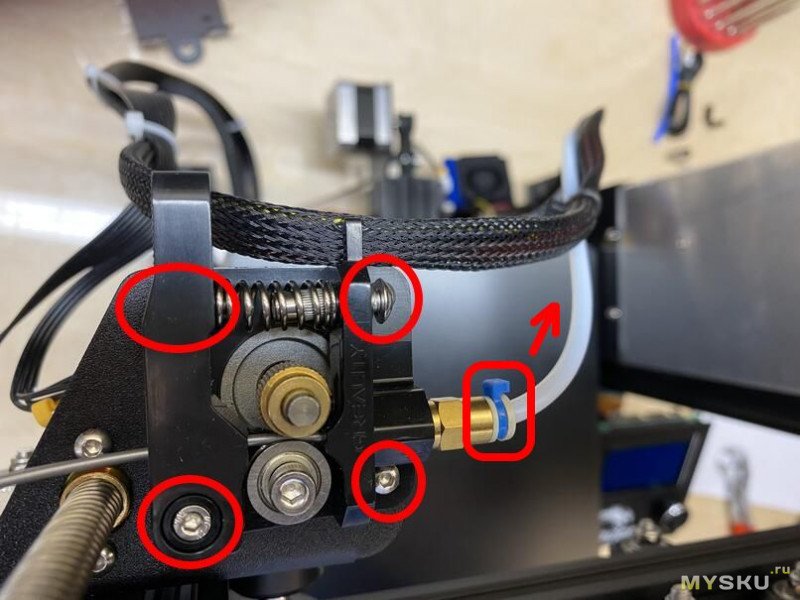

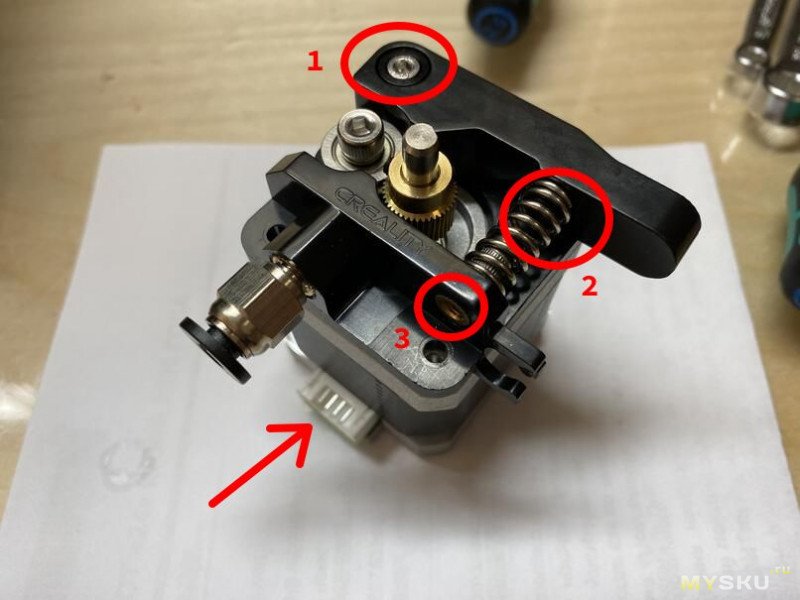

У механизма подачи пластика снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем все винты крепления.

Монтаж

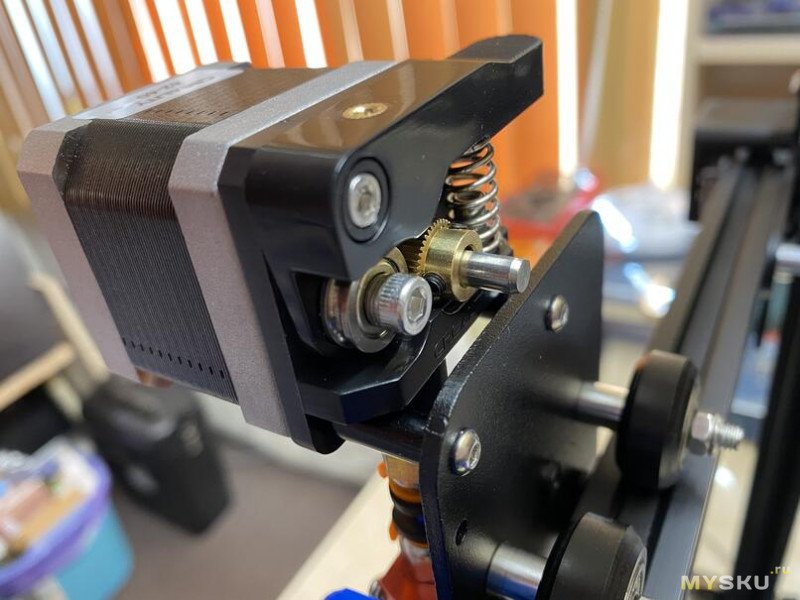

Переносим весь механизм прямо на двигатель.

Вторая проблема того же узла — отверстие 3. В стоковом механизме туда закручивается винт М4 с полусферической головкой, который позволяет регулировать усилие пружины. Никаких проблем не возникает, места достаточно. Однако, крепление двигателя из набора предполагает установку проставочных втулок. В результате чего получается вот так:

По-хорошему, стоковый винт М4 следует заменить на установочный винт М4 длиной

7 мм., подкручивая который можно будет регулировать усилие прижима. Однако в наборе ничего подобного нет. В качестве временной меры можно обойтись просто винтом М3x12 (или М3x15) с потайной головкой, как это сделано у меня. Винт не позволит пружине выскочить, однако и не обеспечит возможности регулировать усилие. Имейте это ввиду, если решите воспользоваться данной инструкцией — заранее запаситесь несколькими установочными винтами разной длины, чтобы выбрать подходящий уже по месту. Хотя, как показали практические эксперименты, усилия даже не поджатой дополнительно винтом пружины вполне хватает для нормальной печати, ведь длина тракта сокращается в несколько раз, и прилагать больших усилий для подачи пластика уже не требуется.

Далее, нужно подрегулировать высоту установки шестерни подачи пластика, чтобы середина её высоты была напротив канавки в ролике. Для этого откручиваем два установочных винта в шестерне, выставляем нужную высоту и закручиваем винты обратно.

Устанавливаем собранный механизм подачи пластика на монтажную пластину, прикручивая двигатель через втулки-проставки входящими в набор двумя длинными винтами.

Приступаем к подготовке электрической части. И здесь появляется вторая серьёзная проблема набора — слишком короткий кабель. Не хватает около 30 см. В оригинальном наборе (см. ссылку в разделе «Пролог»), с которого китайские кустари позаимствовали идею, вместо целого кабеля идёт только короткая проставка, подключаемая к стоковому кабелю. А здесь — весь кабель целиком. Но короткий. Ничего им подключить не получится. Поэтому, вариантов получается три:

- Порезать стоковый кабель и нарастить его отрезком от входящего в набор;

- Порезать кабель из набора, нарастив его до нужной длины отрезком какого-то другого кабеля (но тогда количество мест пайки соответственно удваивается) и заменить им стоковый кабель;

- Ухитриться где-то найти подходящий мужскополовой (male) разъём на 6 пинов с шагом 2 мм. и переделать кабель из набора, укоротив его и поменяв разъём;

Подготовив кабель, продолжаем сборку. Потребуется входящий в набор отрезок тефлоновой трубки. Длину придётся подбирать экспериментально, поскольку она зависит от фитингов, глубины их закручивания и прочих факторов. В моём случае идеально подошёл отрезок длиной 67 мм. ВАЖНО! Торцы трубки должны быть отрезаны максимально ровно и перпендикулярно. Для этого существует специальный инструмент, но покупать его я, конечно, не стал. Вполне можно обойтись обычным «канцелярским» ножом. Главное, чтобы он был очень острым и отрезал трубку в одно уверенное движение. Настоятельно рекомендую предварительно потренироваться в нарезке, трубка в наборе достаточно длинная, чтобы набить руку.

Отрезок трубки сначала вставляем одним концом во фланец механизма подачи пластика. Затем, вставляем второй конец во фланец на радиаторе хотэнда. Смотрим, ровно ли располагается трубка и совпадают ли отверстия в радиаторе со стойками в монтажной пластине. Если не совпадают — извлекаем трубку, подрезаем, примеряем снова.

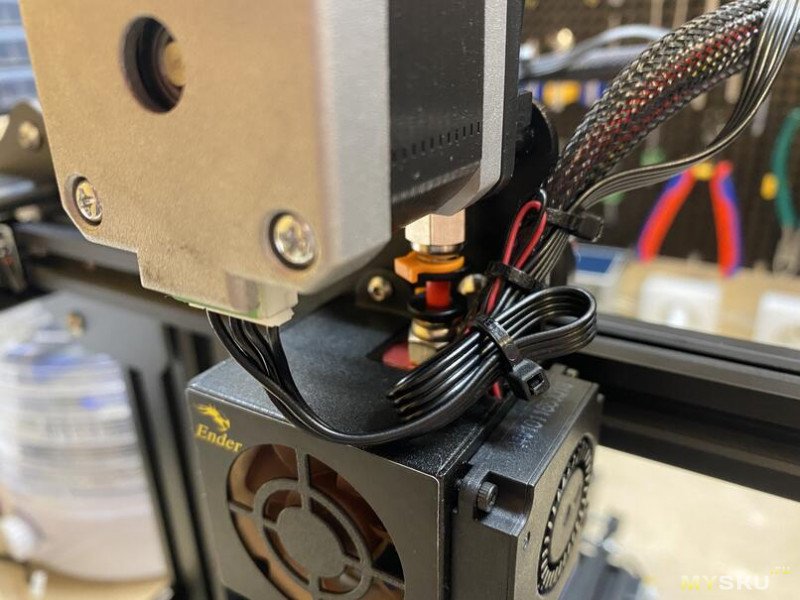

Закончив с подбором и установкой трубки, фиксируем фланцы пластиковыми полукольцами. Вкручиваем сопло (если оно было выкручено ранее). Прикручиваем радиатор хотэнда и кожух обдува к монтажной пластине. Подключаем к двигателю кабель.

Кабель закрепляем стяжками к отверстию в монтажной пластине.

Отодвигаем печатную голову в крайнее правое положение (к блоку питания). Закрепляем кабель стяжками в отверстия, где ранее был установлен механизм подачи пластика.

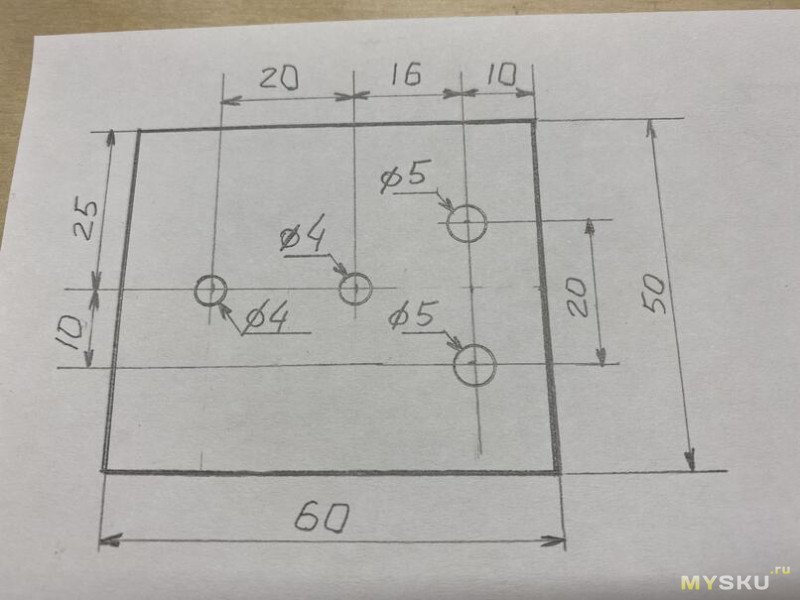

Кронштейн для катушки

Если стоковый кронштейн для катушки с пластиком не используется, пропустите этот раздел.

В стоковой установке кронштейн крепится винтами к балке рамы параллельно оси Y. После переделки на direct-экструдер кронштейн нужно развернуть так, чтобы он стал перпендикулярным оси Y, и пластик мог свободно разматываться. Для этого потребуется изготовить монтажную пластину следующего вида.

У меня она из алюминия толщиной 2 мм.

Откручиваем два винта крепления кронштейна и собираем его обратно через монтажную пластину. Для этого потребуется по паре винтов М4х10, шайб и гаек. Гайки лучше брать с пластиковой проставкой, предотвращающей откручивание от вибрации.

Финальный вид

По завершении всей переделки принтер выглядит так.

Заново калибруем стол, заправляем пластик — и можно начинать печатать.

Настройка Cura

3 мм. Эксперименты на практике показали, что значения в 2 мм. вполне достаточно, чтобы принтер не тянул паутину из нитей. Скорость — 25 мм/с.

Никакие другие настройки не менялись, используется профиль standard из Cura 4.5.0 для Ender 3 и пластика Generic PETG.

Пример печати

Пластик: PETG производства BestFilament.

Винт М3x12 для понимания масштаба.

Вывод

Набор для переделки оказался вполне годным. Да, он требует некоторых доработок и дополнительных материалов. Однако, свою функцию выполняет исправно. И цена при этом вполне адекватная, в отличие от оригинала, к которому тоже есть вопросы, особенно по его пластиковым проставкам.

Эпилог

Итак, каков же ответ на главный вопрос Ender 3, direct-экструдера и всего такого — «А стоит ли?». Решать вам. Я постарался обозначить все трудности и подводные грабли, на которые можно наступить в процессе переделки с использованием данного набора. Мне лично результат очень понравился, он по меньшей мере ничуть не хуже, чем на bowden. А полностью весь потенциал direct-экструдера должен раскрыться на печати резино-подобными материалами. У меня их пока нет, поэтому если кто-то решится повторить переделку и поделится результатами испытаний — буду очень признателен.

На этом всё, благодарю за внимание! Вопросы и конструктивная критика — приветствуются.

Если управляющие платы это мозг, то экструдер это сердце 3D принтера. Основная функция этого узла, обеспечение равномерного выдавливания расплавленного пластика для формирования слоев 3D модели. В этой статье раскроем тему экструдеров, узнаем чем отличается боуден и директ экструдеры, какой принцип работы, опишем лучшие экструдеры представленные на мировом рынке.

Для простоты разделим экструдер на два узла: холодный узел (coldend , колдэнд) и горячий узел (hotend , хотэнд, хотенд).

Холодный узел экструдера

Холодный узел относится к верхней части экструдера 3D-принтера, в которую подается нить, а затем проходит в хотенд, далее плавиться и экструдируется на платформу 3D принтера.

Экструдера 3D-принтеров в свою очередь подразделяются на два типа директ (direct , прямой привод) или Боуден (Bowden ), от этого зависит конструкция холодного узла. Пример директ экструдера E3D Titan Aero изображен выше.

Холодный узел состоит из двигателя экструдера приводящий в движение зубчатую передачу, которые обычно устанавливаются либо на раме принтера, либо на самой печатающей головке, в зависимости от типа экструдера и трубки из тефлона, которая обязательно нужна любому экструдеру типа Боуден для точного направления пластиковой нити и минимального отклонения в процессе 3D печати и отката нити..

На изображении сравнение экструдеров и принцип работы

Директ экструдеры для 3D принтеров

Директ экструдер для 3D-принтера отличается размещением двигателя непосредственно над хотэндом. Такое расположение сводит к минимуму расстояние от зубчатой передачи до хотэнда и обеспечивает более надежную 3D-печать гибких нитей типа TPU, TPE, SEBS, Flex и т.д..

Обратите внимание, что наличие директ экструдера не обязательно означает, что он может отлично печатать гибкими нитями. Для успешной печати гибкими материалами уделяйте внимание положению зажима и устройству зубчатой передачи.

Еще одно преимущество использования директ экструдера заключается в более точном управлении втягиванием. Благодаря расположению непосредственно над хотэндом, меньше расстояние между зажимом и пластиковой нитью, проходящей через тепловой барьер. Следовательно, у нити меньше места для изгиба и деформации под воздействием давления.

Директ экструдеры для 3D-принтера делают печатающую головку более громоздкой, как следствие выше инерционность, что требует более надежной конструкции рельс, если требуется получить хорошее качество печати. Так же это отражается на скорости 3D принтера, директ экструдеры по сравнению с боуден печатают на более низких скоростях. Возможные дефекты — это рябь на поверхности отпечатка.

Боуден экструдеры для 3D принтера

Боуден экструдер для 3D-принтера предусматривает сборку двигателя и зубчатой передачи на раме принтера. Основное преимущество боуден экструдера- это скорость, т.к. печатающая головка имеет меньший вес.

Недостатком боуден экструдеров, является то, что в процессе перемещения нити по тефлоновой трубке, соединяющей механизм подачи и хотэнд, она может отклоняться и чем длиньше трубка, тем больше может быть отклонение, особенно это проявляется при втягивании нити и работе с гибкими пластиками. Размер втягивания и параметры 3D печати для гибких нитей подбираются опытным путем.

Еще одна проблема, которую необходимо решить при настройке боуден экструдеров — это трение. Поскольку нить необходимо проталкивать на некоторое расстояние внутри трубки, важно, чтобы двигатель и зубчатые передачи давали на нить достаточный крутящий момент и надежно прижимал пластиковую нить.

В большинстве настольных дельта 3D-принтеров используются боуден экструдеры.

Хотенды (хотэнды ) для 3D принтера стандартные

Это узел который непосредственно нагревает пластиковую нить, через который расплавленный пластик выдавливается на стол 3D принтера.

Хотэнд E3D V6

Термобарьер, который ввинчивается в радиатор, часто представляет собой трубку из нержавеющей стали (или другого металла с низкой теплопроводностью, например титана) с резьбой.

Верхняя часть, которая активно охлаждается радиатором и специальным вентилятором (или системой водяного охлаждения, в некоторых экстравагантных случаях), предотвращает нагрев и ослабление нити до того, как она будет экструдирована.

Нижняя часть состоит из нагревательного блока, картриджа, термистора, температурного реле и сопла.

Блок нагревателя, обычно изготовленный из алюминия, нагревает его картридж.

Также внутри блока нагревателя находится термистор — небольшой датчик, который передает значение температуры на материнскую плату 3D-принтера, что позволяет поддерживать её в заданном диапазоне.

Сопло это отдельная история, о том какое выбрать можно прочесть в нашей статья о соплах для 3D принтера .

Двойной экструдер 3D принтера

Причины, по которым нужно использовать двойной экструдер:

- Растворяемые поддержки: с функциональной точки зрения, наиболее значительным преимуществом двойной экструзии является возможность комбинировать стандартный материал с легко растворяющимся для поддержек. При таком подходе удалении опор с помощью растворителя гарантирует, что на отпечатке не останется следов от поддержек. Особенно это актуально для материалов с высокой текучестью при температура плавления, это PTEG и нейлон. Самыми популярными материалами этом случае, это PVA (растворяется в воде) и HIPS (растворяется в D-лимонене). Подробнее об этом можно почитать в статье о постобработке моделей после 3D печати .

- Разноцветные модели: если вас интересует эстетика, очевидным преимуществом 3D-печати с двойной экструзией является возможность печати двумя или более разными цветами.

- Заданная прочность: двойная экструзия дает возможность усилить модель более прочным пластиком, при этом не печатая её полностью из дорого материла. Например, одно сопло может печатать большую часть детали из ABS, в то время как другое печатает только определенные области, используя например композитную нить на основе углеродного волокна. Таким образом, окончательный отпечаток будет намного прочнее и не такой дорогой как мог бы быть.

Недостатки:

- Высокая цена: 3D-принтер с двойным экструдером стоит дороже, но вы всегда можете модернизировать 3D принтер с один экструдером, что будет гораздо дешевле. Отличным вариантом будут E3D Chimera (Химера ), E3D Cyclops и другие аналоги. Для принтеров Prusa есть дополнение Multi-Material Upgrade 2S (MMU2S ). С помощью MMU2S вы можете печатать несколькими материалами, до пяти разных нитей, процесс работы отображен в видео ниже.

- Более частое обслуживание: не забывайте, что при наличии второго экструдером вероятность проблем увеличивается вдвое. Вы также должны убедиться, что оба экструдера идеально откалиброваны.

- Скорость: естественно, что печать двумя нитями будет медленнее

- Дополнительные настройки слайсера: перед печатью убедитесь, что в программном обеспечении слайсера установлены правильные параметры. Это начинается с выбора правильного 3D принтера и включения обоих экструдеров в настройках оборудования. Также может потребоваться измерить расстояние между экструдерами и убедиться, что оно отражено в настройках оборудования.

Лучшие экструдеры и хотенды для 3D принтеров

Подборка популярных экструдеров и хотэндов для 3D-принтеров, совместимых с большинством настольных FDM 3D-принтеров.

Экструдер MK8

Самый популярный директ экструдер MK8, прост в эксплуатации и установке, дешев и совместим с большинством 3D принтеров.

Цена: около 14 долларов.

- Диаметр сопла: 0,4 / 0,2 / 0,3 / 0,5 мм

- Диаметр нити: 1,75 мм

- Оптимальная рабочая температура: 190-250 ℃

- M6 X 30 мм

- Нагреватель: 12 В, 40 Вт, провод 1 метр

- Термистор: 100K NTC, провод 1 метр

- Вентилятор охлаждения: вентилятор 12V 4010

- Провод шагового двигателя: 1 метр

- Выход пластика: около 24 куб. См / ч.

- Скорость: 40 мм / с

- Вес: 450 г

- Шаговый двигатель: Nema 17 Stepper Motor, 4 провода

- Количество фаз: 2

- Угол шага: 1,8 градуса

- Напряжение: 3,3 В постоянного тока

- Ток: 1,5 А

- Фазовое сопротивление: 2,2 Ом ± 10% (20 ℃)

- Крутящий момент двигателя: 40 Нсм / 57,1 унций

- Фазовая индуктивность: 3,8 мГн ± 20% (1 кГц)

- В комплекте обычно идут три сопла 0.2, 0.4, 0.3, 0.5 мм и кабель 1м для шагового двигателя

Экструдер E3D TITAN AERO

Ключевые особенности директ экструдера E3D Titan Aero:

- Прямой привод

- Максимальная температура печати: 285ºC

- Цельнометаллический термобарьер

- Передаточное число 3: 1

- Большое сообщество пользователей

- Отлично подходит для гибких пластиков TPU, TPE, SEBS и т.д.

- Прост в установке и дальнейшей эксплуатации

- Цена: оригинал около 169 долларов, китайский аналог около 38 долларов

- теплоотвод Titan Aero 1,75 мм или 2,85 мм стандартный или зеркальный

- основной корпус Titan стандартный или зеркальный

- Titan Hobb из нержавеющей стали

- разъем для крепления экструдера Titan

- разъем для крепления вентилятора Titan Aero Fan

- 40 x 40 x 10 Вентилятор 12 В или 24 В

- алюминиевый нагревательный блок V6

- латунное сопло V6 1,75 мм или 2,85 мм 0,4 мм

- HeatBreak из нержавеющей стали 1,75 мм или 2,85 мм

- рычаг холостого хода

- термопаста

- трубка из тефлона100 мм 1,75 мм

- картридж термистора

- кабель для термистора

- нагревательный картридж мощностью 30 Вт, 12 В или 24 В

Хотенд E3D V6

Хотэнд E3D является самым популярным в мире 3D печати. Основное преимущество в том, что данный хотэнд может выдерживать температуру до 300 ° C.

- Температура печати: до 300 ° C

- Диаметр нити: 1,75 мм, 3,0 мм

- Цена: оригинал около 55 долларов, китайский аналог около 15 долларов

Хотенд E3D Chimera (Химера )

Хотэнд E3D Chimera + имеет два сопла экструдера в дополнение к двум хотэндам для подачи нитей. Если вам нужен двойной экструдер Chimera +, это то что нужно.

- Диапазон температур печати: до 300 ° C

- Диаметр нити: 1,75 мм

- Цена: оригинал около 95 долларов, китайский аналог 16 долларов

Хотенд E3D Cyclops +

Хотэнд E3D Cyclops + это пример того, как можно усовершенствовать 3D принтер, не жертвуя простотой. Этот хотэнд с двумя нитями предназначен для подачи двух разных материалов в один экструдер, что дает вам большую гибкость печати, не усложняя основные узлы принтера.

E3D разработала Cyclops + специально, чтобы вы могли легко переключаться между двумя пластикам в одном сопле экструдера.

- Диапазон температур печати: до 300 ° C

- Диаметр нити: 1,75 мм

- Цена: Примерно 115 долларов, китайский аналог около 16 долларов

Хотенд E3D Voolkano (вулкано )

E3D создал Volcano, чтобы значительно сократить время печати без ущерба для качества модели.

Volcano специально разработаны для более высоких скоростей и температур, заявлено, что они обрабатывают как минимум в три раза больше пластика, чем обычные V6. По этим причинам Volcano требуется более длинное сопло, обычно 21 мм от конца до конца, чтобы обеспечить лучшую теплопроводность.

Хотэнд Volcano, предназначенный для печати толстых слоев, поставляется с различными размерами сопел от 0,6 до 1,2 мм. Обратите внимание, что эти сопла длиннее, чем стандартные, соответственно максимальная высота модели может быть меньше, чем при использовании стандартных сопел.

Не рекомендуется использовать гибкие нити.

- Диапазон температур печати: до 300 ° C

- Диаметр нити: 1,75 мм, 3,0 мм

- Цена: оригинал примерно 60 долларов, китайский аналог около 16 долларов.

Хотенд Diamond Trippe

Хотэнд Diamond Trippe по конструкции напоминает E3D Cyclops. Diamond Trippe позволяет объединить более одной нити в одном сопле экструдера, в отличие от Cyclops, Diamond Trippe имеет три фидера, которые можно переключать для одноцветных частей или комбинировать для создания градиентов или цветовых гамм.

- Диапазон температур печати: до 300 ° C

- Размер нити: 1,75 мм, 3,0 мм

- Цена: примерно 220 долларов, китайский аналог около 30 долларов

Хотенд J Head

Для тех пользователей, которые ищут легкое, компактное и не менее функциональное, хотэнд J Head хороший выбор. J Head на 13 мм короче V6, что делает возможность увеличить максимальную высоту области печати 3D принтера.

- Диапазон температур печати: до 247 ° C

- Размер нити: 1,75 мм, 3,0 мм

- Цена: примерно 25 долларов.

Хотэнды для высокотемпературной 3D печати до 450 ° C

Хотэнд Copperhead

Высокотемпературный хотенд от компании Slice Engineering . Этот хотенд — лучшее решение для модернизации настольных 3D принтеров для 3D печати высокотемпературными материалами, такими как PEEK, PEKK, PSU или PEI. Учитывайте, что все элементы вашего 3D принтера должны иметь стойкость к высокой температуре, например дверцы для термокамеры следует делать не из акрила, а боросиликатного стекла, рама и стол должны быть из металла или термостойкого композита, провода нужно защитить трубкой из стеклоткани. Его также можно использовать для печати пластиками со стандартной температурой. На сайте производителя вы также можете приобрести высокотемпературный термистор до 450 °C и нагревательный картридж на 50 Вт (12 и 24В), а также другие аксессуары.

- Диапазон температур печати: до 450 ° C

- Размер нити: 1,75 мм

- Цена: с радиатором 99 долларов, аналогов пока не продают

Подробнее об установке Copperhead:

Есть несколько типов Copperhead (A -H). Таблица совместимости Cooperhead с соответствующими 3D принтерами:

Хотенд Mosquito

Mosquito от компании Slice Engineering конкурент E3D v6 по производительности, но превосходит его по устойчивости к высоким температурам. Этот хотенд — идеальное решение для печати высокотемпературными материалами, такими как PEEK, PEKK, PSU или PEI. Его также можно использовать для печати пластиками со стандартной температурой.

Хотэнд Mosquito оснащен компонентами из медных сплавов, что имеет большое значение при работе на высоких температурах (разница составляет почти 300 ° C). Медь почти в два раза большую теплопроводность, чем алюминий, поэтому теплопередача Mosquito происходит намного эффективнее.

- Диапазон температур печати: до 500 ° C

- Размер нити: 1,75 мм

- Цена: примерно 140 долларов, аналогов пока не продают

Хотенд Funmat HT Enhanced V3

Хотэнд для 3D принтеров Intamsys Funmat HT Enahnced, Funmat HT и Funmat HT — Legacy. Этот хотенд — идеальное решение для печати высокотемпературными материалами, такими как PEEK, PEKK, PSU или PEI. Его также можно использовать для печати пластиками со стандартной температурой. В комплект входит: сопло 0,40 мм из медного сплава, нагревательный блок, термистор, патрон нагревателя, нагревательный элемент, радиатор, вентилятор радиатора и соединительные провода.

Читайте также: