Как напечатать на 3д принтере герметичную деталь

Мой первый пост, не судите строго.

Много читаю статей здесь и в соц сетях, о том, что купить, где, а почему то или иное. И решил немного собрать все в кучку, кратко и по сути.

Какое устройство выбрать?

Всё просто, если Вы хотите бизнес построить смотрите на готовые устройства заводской сборки - они как правило хорошо собраны, часто "работают из коробки" (но не всегда, как в моем случае), есть адекватные люди в тех поддержке, которые 90% проблем знают как решить, ну а кроме того эти устройства очень хорошо печатают.

Если руки не из жопы и мало денег, то добро пожаловать в reprap проекты, есть полностью открытые. Самый дешёвый вариант, вполне хорошее качество печати. Готовьтесь что этот принтер Вы будете строить все время, каждый раз что-то новое придумывается обществом или создателем принтера, и у Вас уже есть принтер нормально печатающий, но Вы себя ловите на том как покупаете новые платы на али или заказываете японские подшипники, и это невозможно остановить, только если продать принтер.

Всем остальным, желающим печатать бирюльки берите б/у принтеры, многие из них доведены до ума, и прослужат для Вас достаточно. И деньги сэкономите, и не получите головную боль от не работающего принтера.

На сегодняшний день их огромное количество, каждый из них по своему хорош и плох. В общем и целом, если у Вас открытый принтер то смело берём Pla, Sbs (он же ватсон), ПЭТГ, тотал cf-5 и большая часть арт пластиков типа имитация дерева, меди, бронзы, так как они сделаны на основе Pla. Все эти материалы самые простые и лёгкие в печати, с маленькой усадкой, требуют охлаждения. В общем Pla жёсткий, но термически не стабилен (после 60 начинает плыть), поэтому применения бытовое, шестерни печатать только для образца, в работе при первой же нагрузке съест зубья. СБС отличный материал для прототипов, одна небезызвестная компания делала имитацию стеклянных бутылок с идеально прозрачными стенками (в один проход с обработкой d-лимоненом). ПЭТГ крутой материал, минимум усадки, бешеная межслойная адгезия, в ряде случаев можно делать шестерни, будут жить, вообще хороший материал на замену ПЛА и Абс, вроде термически не стабилен с 90 градусов (но это не точно). Тотал cf-5 крутой материал, на основе полиуретана с добавлениями углеволокна. Прочный материал, можно делать не нагруженные и средненагруженные шестерни, идеально подходит для роликов работающих на трение качения. Соплом 0,4-0,5 печатается, меньше затруднительно, забивает сопло. Да и он очень хорошо "рассверливает" сопло - углеволокно агрессивно к латуни, выход ставить нержавейку (сопла).

Для закрытых принтеров подходят все вышеперечисленные и другие более вредные материалы, такие как АБС, АСА, нейлон. Все при нагревании источают вредные запахи, имеют большую усадку. Если начнёте печатать из этих материалов на открытом принтере Вас постигнет деламинация - растрескивание, загибание, отрывание детали от стола. Основная причина изменения размеров пластика из-за резкого остывания пластика, он сжимается и либо рвёт в местах слабого спекания, либо тянет, термокамера снижает это пагубное влияние. Абс для промышленных деталей, корпуса, рычажки все, что не сильно нагружено, пластик боится лютых морозов ниже 30 и ультрафиолета (от последнего можно защититься защитным лаком). АСА улучшенный абс с меньшим значением усадки и стоек к ультрафиолету. Нейлон самый капризный, температуру подбирать экспериментально, от 240 до 265, нужно обязательно сушить, даже если Вы только распаковали его, дикая усадка, для внешних размеров на 0,1-0,2 мм, для отверстий на 0,4-0,5 мм (все это нужно держать в голове при моделирование. Обязательно перед началом использования печатайте кубики, и разламывайте их кусачками, когда будет монолитная структура (не слоистая), значит можно смело печатать на этой температуре высоконагруженные шестерни.

К каждой детали подходите продумывая, в каких условиях она будет работать, жить и в зависимости от этого подбирайте материал, очень часто мы сначала печатаем из дешёвого пластика (абс, Пла), сверяем визуально детали, обмеряем, а потом уже печатаем из нейлона или ПЕТГ, тотала, это позволяет избежать некоторых ошибок и растрат на дорогостоящий материал.

Есть ещё ряд материалов с интересными свойствами, например флексы и резиноподобные материалы, воск и пмма (служат для изготовления литьевых форм), всякие токопроводящие, ультраны, поликарбонат, о них в следующий раз (по ним не так много опыта).

Адгезия

Как люди только не извращаются с решением слабой адгезии,используют пиво, воду сахаром, пва, лак для волос, клей карандаш, растворы абс в ацетоне, ультрабазы всякие (последние не пробовал). Для меня есть 2 адекватных средства - клей для 3д печати, самый дешёвый уфимский около 400 р за 0,5 л спрей, они одни из первых его начали делать. Держит все кроме нейлона, этот не держится даже на плоту. Нейлон держит только клей бф-2 со спиртом (пропорция 1:3). Естественно все это наносится на стекло или зеркало (кому как удобнее), мы имеем 2-3 стекла, с заранее нанесенными средствами, и после печати просто меняем стекла. Детали сами отходят от стекла при температуре где-то 40-50 градусов. Клей для 3д печати смывается водой, его хватает на 2-3 распечатки, бф-2 нужно замачивать в тёплой воде, тогда отходит плёнкой, засохший клей ничего не берет, ни спирт, ни ацетон, ни сольвентом, только замачивание.

Очень часто проблема адгезии бывает в малом зазоре между соплом и столом (стеклом). Я калибрую по бумажке, по 4 точкам при каждой смене с абс на пла (разная температура стола, разное расширение основы стола от нагрева), так чтобы бумажка скреблась об сопло и двигалась с минимальными затруднениями. Это приводит к тому что первый слой немного раздавливается, и хорошо липнет к основе.

Директ или боуден

Боуден система с вынесенным двигателем и механизмом подачи, директ - с двигателем и механизмом на голове.

У меня нет опреденного ответа, 3 принтера с боуден системой и один с директом. На одном принтере с боуден подачей я печатал всеми пластиками, в том числе и флексами, но воск для литьевки он не смог затолкать. На директе с этим проще.

Бытует мнение что на боуденах можно печатать с большой скоростью, а на директах нельзя, не знаю не проверял.

Скорость печати 100 мм/с и более

Мне никогда непонятны были эти заголовки, куда Вы так спешите, зачем Вам такая скорость, как Вы боретесь с инерцией. Всегда печатали на скорости 50-60 для абс, Пла, нейлон 40, флексы 20-30. Мне нужна качественная, ровная, заполненная деталь, пусть больше времени, но нормальная.

3д печать как бизнес

Пассивное увеличение заказов

Тут подразумеваются различные способы рекламы.

Первое что, Мы сделали, это создали группу в вк, в ней есть вся контактная информация, есть примеры работы, и периодически мы добавляем свои работы в группу. Группа приносит периодически клиентов, половина из них неадекваты. Следом зарегистрировались в справочниках - яндекс, гугл и др. С отражением на карте, это работает, люди ищут, и даже бесплатная версия выкидывает нас периодически в топ. Пока этого достаточно. Объявления на авито/юла, люди периодически звонят, говорят "звоню по объявлению", так что отметать нельзя. И сайт, он нужен чисто для галочки, и работает как визитка, причём желательно чтоб на своём домене, выглядит более серьёзно. Если везде публиковать информацию, чётко, проблема-решение, и фото. То постепенно (у нас 2 года), это приносит стабильную занятость, но до прибыльности далековато. Но опыт сам по себе не появится.

Пока наверное всё, если кому-то понравится, можно будет пройтись подробнее по материалам, слайсерам, принтерам, разберём жизненные (3д печатные) ситуации.

Мне интересно, возможно ли сделать герметичную коробку на 3D-принтере? Коробка будет представлять собой куб со съемной лицевой стороной, с винтом и уплотнительным швом, чтобы закрыть его.

Я искал разные материалы, однако никто не говорит о герметичности. (Тем не менее, я нашел продукт , который , кажется , чтобы улучшить сопротивление воды 3D печатных элементов здесь , которые могли бы стать отправной точкой)

Кто-нибудь испытывал на себе герметичные вещи? Я особенно заинтересован в материалах, армированных углеродным волокном.

Какой у вас принтер, который может использовать углеродное волокно? @CarlWitthoft Углеродные волокна, заполненные нитями, встречаются довольно часто. Это не чистое углеродное волокно. Та же сделка, что и у «металлических» и «деревянных» нитей. Я собираюсь сделать это в профессиональной компании, но, как сказал Том, кажется, что появляется все больше углеродных нитей, которые совместимы с большим количеством любителей принтеров. За выдавливание. Это будет выглядеть беспорядок, но он будет протискиваться во все дыры, а затем отшлифовать его.Несколько мыслей, которые могут помочь .

Материал:

- ABS может быть сглажен паром с ацетоном, что приводит к тому, что слои как бы «плавятся» вместе, образуя более гладкую и менее пористую поверхность.

- Другие пластики можно разглаживать совместимыми растворителями, но я не пробовал сглаживать растворителями с помощью чего-либо, кроме ABS. Будь осторожен, если попробуешь.

Метод печати:

- Рассмотрите немного более высокие температуры печати, чтобы увеличить адгезию слоя. Скорее всего, вам придется компенсировать дополнительное сокращение, чтобы избежать чрезмерного натяжения.

- Рассмотрим больше слоев периметра и больше верхних / нижних слоев.

- Материалы CF усилены рублеными нитями CF . Я думаю, что называть их «усиленными» довольно сложно, если у вас нет принтера марки Markforged или подобного.

Sealants: Это, вероятно, ваш лучший выбор.

- Эпоксидная смола: обычно считается эффективной для производства герметично закрытых контейнеров. Окунуть или почистить. Следите за своими ЛОС и обратите внимание на рабочее время.

- Plasti-dip или аналогичные герметики: они могут быть достаточно хороши для вашего применения и привести к резиновому покрытию на вашей детали. Хорошо подходит для герметизации водой и может быть достаточно близко к герметичной для ваших нужд.

Дизайн:

- Для механического уплотнения отверстия существует множество вариантов в зависимости от ваших требований. Уплотнительные кольца, прокладки и т. Д. Если вы используете прорезиненное погружение, вы можете пропустить прокладку. Вы можете установить несколько резьбовых вставок по периметру отверстия, вставить винты, а затем опустить их. После высыхания, вы нарезаете вокруг винта и удаляете его (это только удерживает покрытие от ваших нитей). Также опустите крышку. Затем, когда вы привинтите крышку, она обеспечит водонепроницаемое уплотнение. Чтобы сделать хорошее уплотнение, нанесите силиконовую смазку на сопряженную поверхность.

Надеюсь, это поможет. :-)

У меня очень мало опыта в печати водостойких материалов.

Я напечатал цветочный горшок в ABS некоторое время назад. Сразу после печати протекала вода. Затем я обработал кастрюлю парами ацетона, чтобы создать слой расплавленного АБС на поверхности кастрюли, после чего он стал водонепроницаемым.

В качестве другого варианта для нерастворимых в ацетоне материалов, таких как PLA, я бы втирал немного герметизирующей пасты на поверхность, но я никогда не пробовал этого.

Еще одна вещь, которую следует учитывать: вы должны тщательно продумать свой дизайн и даже провести несколько экспериментов, чтобы убедиться, что напечатанная деталь соответствует вашим механическим критериям. В отличие от литья под давлением, отпечатки FDM в некоторых направлениях легче ломаются.

Спасибо за советы. Утечка воды показывает, что она, вероятно, пористая. Интересно, надежны ли процесс и паста? Вы использовали свой горшок с тех пор? Я никогда не пробовал вставлять. Только ацетон. Горшок был водонепроницаемым до конца жизни.В настоящее время я работаю над проектом, в котором вид коробки должен оставаться под водой, и до сих пор лучшая герметичная система, которую я нашел, - это использование покрытий.

Лучшим из них до сих пор является клей ПВХ, который я использую на АБС в качестве покрытия с небольшим шпателем. То, что я нахожу хорошим, это то, что это быстро и выглядит более гладким и стойким. Недостатком является то, что вам нужно немного практики, чтобы сделать что-то очень эстетичное .

Другой вариант, который я попробовал, - это очень жидкое мастичное название «Cureping Cure Cure», которое идеально подходит для 3D-печати, так как деталь буквально его пьет. Затем, когда он сухой, он также действует как клей и может укрепить деталь. Однако у меня есть недостаток в том, что мастика перестает быть прозрачной, когда деталь остается в воде.

Все еще не идеальное решение, но, по крайней мере, вода не проходит через мои части :)

Я считаю, что это может быть достигнуто с помощью уплотнительных колец. Это то, что они используют для подводного освещения. Компонент не должен быть круглым, но уплотнительное кольцо должно быть немного меньше, чем компонент, чтобы оно удерживалось на месте посредством натяжения. Кроме того, вы захотите создать канавку для уплотнительного кольца, чтобы установить его и убедиться, что уплотнительное кольцо слегка выступает, так что оно оказывает давление и создает незначительное трение, когда оно соединено со своим аналогом. Нанесите смазку определенного типа, чтобы предотвратить смещение уплотнительного кольца и предотвратить его высыхание и растрескивание.

Скачал модель, распечатал, пользуйся — что может быть проще!? Но, если говорить про FDM 3D-принтеры, то не каждую модель можно распечатать, и практически каждую модель(не подготовленную для 3D-печати) приходится подготавливать, а для этого необходимо представлять как проходит эта 3D-печать.

Для начала пара определений:

Слайсер – программа для перевода 3D модели в управляющий код для 3D принтера.(есть из чего выбрать: Kisslacer, Slic3r, Skineforge и др.). Она необходима, т.к. принтер не сможет скушать сразу 3D модель (по крайней мере не тот принтер о котором идёт речь).

Слайсинг (слайсить) – процесс перевода 3D модели в управляющий код.

Модель режется (слайстися) по слоям. Каждый слой состоит из периметра и/или заливки. Модель может иметь разный процент заполнения заливкой, также заливки может и не быть (пустотелая модель).

На каждом слое происходят перемещения по осям XY с нанесением расплава пластика. После печати одного слоя происходит перемещение по оси Z на слой выше, печатается следующий слой и так далее.

1.Сетка

Пересекающиеся грани и ребра могут привести к забавным артефактам слайсинга. Поэтому если модель состоит из нескольких объектов, то их необходимо свести в один.

2. Плоское основание

Желательное, но не обязательное правило. Плоское основание поможет модели лучше держаться на столе принтера. Если модель отклеится (этот процесс называют деламинацией), то нарушится геометрия основания модели, а это может привести к смещению координат XY, что ещё хуже.

Если модель не имеет плоское основание или площадь основания мала, то её печатают на рафте — напечатанной подложке. Рафт портит поверхность модели, с которой соприкасается. Поэтому при возможности лучше обойтись без него.

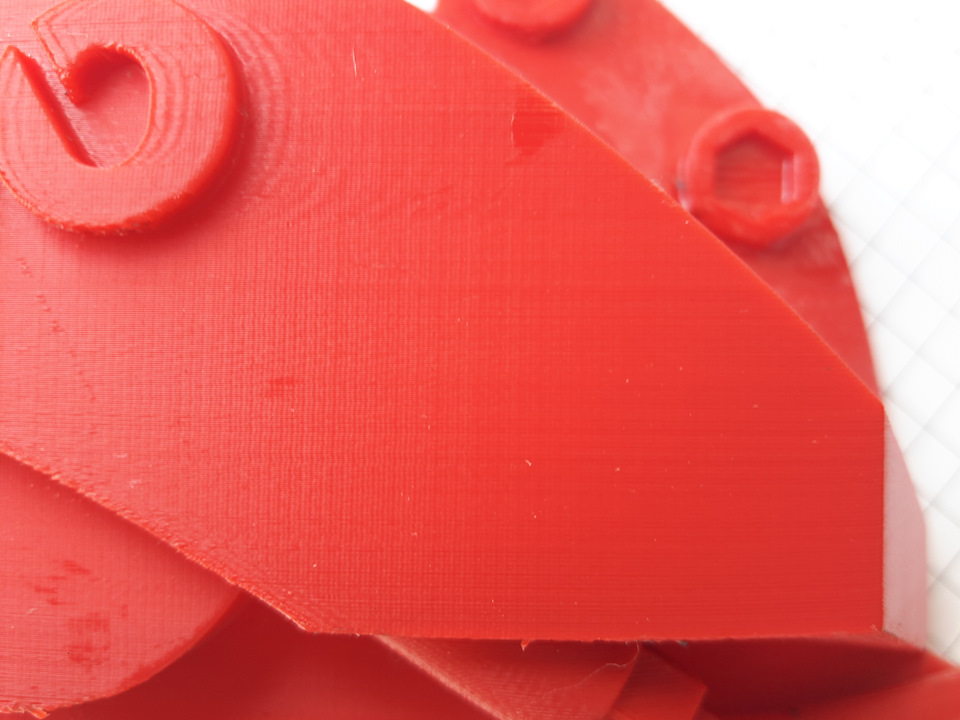

3. Толщина стенок

Стенки должны быть равными или толще, чем диаметр сопла. Иначе принтер просто не сможет их напечатать. Толщина стенки зависит от того, сколько периметров будет печататься. Так при 3 периметрах и сопле 0,5mm толщина стенок должна быть от 0.5, 1, 1.5, 2, 2.5, 3mm, а свыше может быть любой. Т.е.толщина стенки должна быть кратна диаметру сопла если она меньше N*d, где N — количество периметров, d — диаметр сопла.

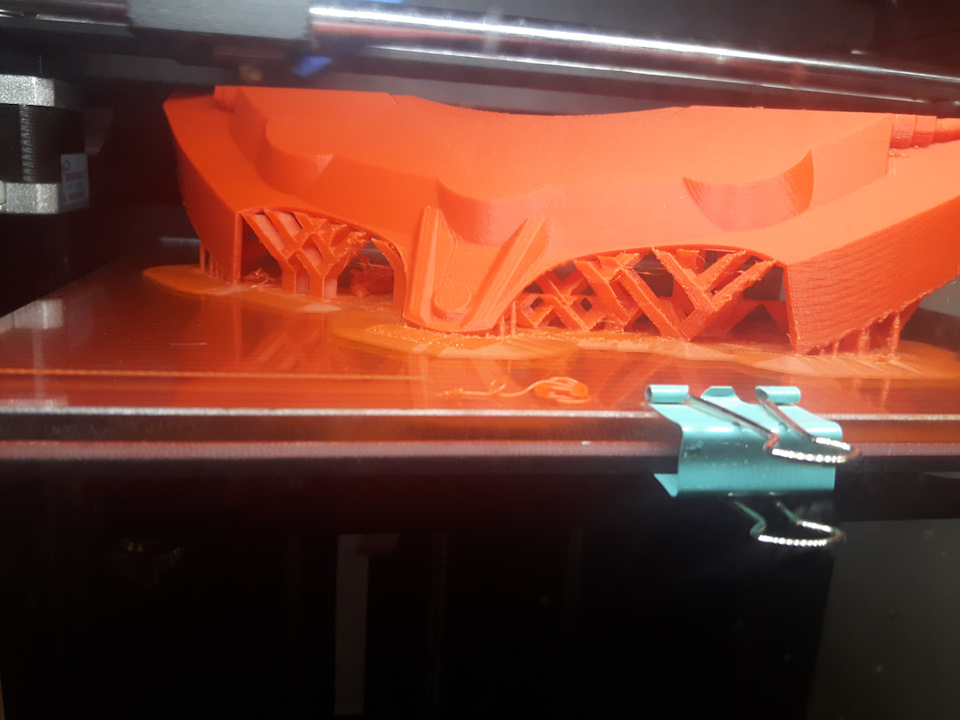

4. Минимум нависающих элементов

Для каждого нависающего элемента необходима поддерживающая конструкция – поддержка. Чем меньше нависающих элементов, тем меньше поддержек нужно, тем меньше нужно тратить материала и времени печати на них и тем дешевле будет печать.

Кроме того поддержка портит поверхность, соприкасающуюся с ней.

Допускается печать без поддержек стенок, которые имеют угол наклона не более 70 градусов.

5. Точность

Точность по осям XY зависит от люфтов, жёсткости конструкции, ремней, в общем, от механики принтера. И составляет примерно 0.3 мм для хоббийных принтеров.

Точность по оси Z определяется высотой слоя ( 0.1-0.4 мм). Отсюда и высота модели будет кратна высоте слоя.

Также необходимо учитывать, что после остывания материал усаживается, а вместе с этим изменяется геометрия объекта.

Существует ещё программная сторона проблемы — не каждый слайсер корректно обрабатывает внутренние размеры, поэтому диаметр отверстий лучше увеличить на 0.1-0.2 мм.

6. Мелкие детали

Мелкие детали достаточно сложно воспроизводятся на FDM принтере. Их вообще невозможно воспроизвести, если они меньше, чем диаметр сопла. Кроме того при обработке поверхности мелкие детали станут менее заметны или исчезнут вовсе.

7. Узкие места

Узкие места очень сложно обрабатывать. По возможности необходимо избегать таких мест, требующих обработки, к которым невозможно подобраться со шкуркой или микродрелью. Конечно, можно обрабатывать поверхность в ванне с растворителем, но тогда оплавятся мелкие элементы.

8. Большие модели

При моделировании необходимо учитывать максимально возможные габариты печати. В случае если модель больше этих габаритов, то её необходимо разрезать, чтобы напечатать по частям. А так как эти части будут склеиваться, то неплохо бы сразу предусмотреть соединения, например, «ласточкин хвост».

9. Расположение на рабочем столе

От того, как расположить модель на рабочем столе зависит её прочность.

Нагрузка должна распределяться поперек слоев печати, а не вдоль. Иначе слои могут разойтись, т.к. сцепление между слоями не 100%.

Чтобы было понятно, взглянем на две Г-образные модели. Линиями показаны слои печати.

От того как приложена сила относительно слоёв зависит прочность напечатанной детали. В данном случае для правой «Г» достаточно будет небольшой силы, чтобы сломать её.

10. Формат файла

Слайсеры работают с форматом файла STL. Поэтому сохранять модель для печати нужно именно в этом формате. Практически любой 3D редактор умеет экспортировать в этот формат самостоятельно или с использованием плагинов.

PS:

Теперь вы знаете тонкости моделирования для FDM 3D печати и, надеюсь, они вам пригодятся. Удачного 3D-моделирования!

Всем добрый день!

Я 3D моделированием в различных сферах занимаюсь уже лет 10, а 3D печатью только третий год. Недавно вступил в это сообщество по 3d печати, и посмотрев блок не обнаружил описание общей технологии. Для профессионалов технология понятна, а вот у новичков или интересующихся людей возникает много вопросов. Вот я и решил поделиться своим опытном FDM 3d печати — не судите строго.

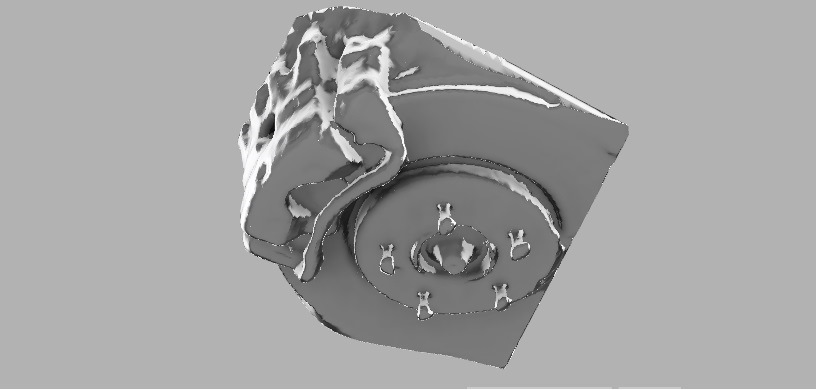

Первое с чего я начинаю это с получения исходных данных. Все зависит от задачи это могут быть обычные замеры, фото или 3D скан поверхности.

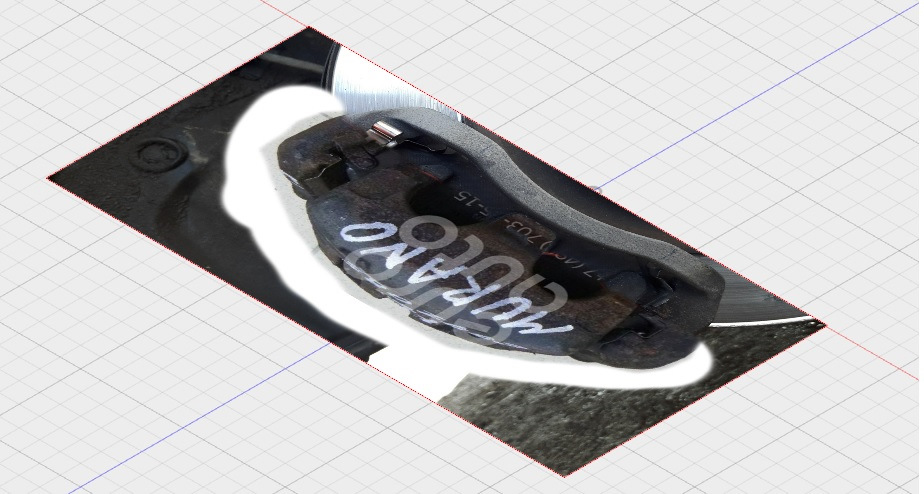

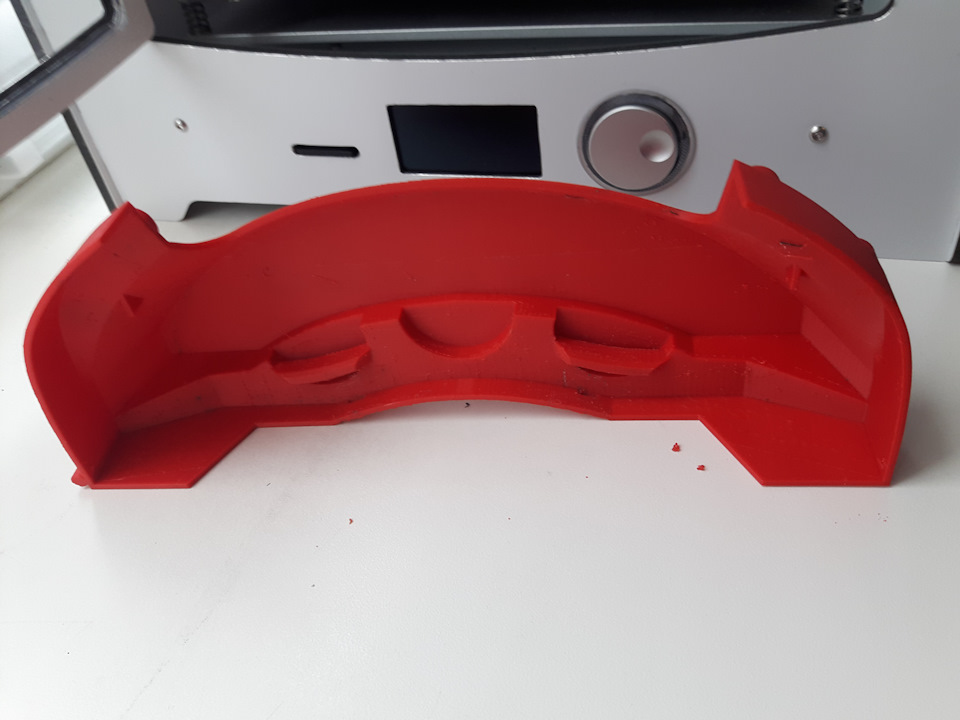

Приведу пример на базе создания накладки на суппорт.

Самый информативный способ получения данных — отсканировать суппорт. Можно так же сделать фото, а в последствии отмасштабировать в 3D редакторе.

Я использую сканер sense 3d, мне его погрешности хватает для создания качественных моделей.

Далее производим моделирование. Дизайн и редактор зависят от индивидуальных предпочтений. Можно сделать что угодно и в чем угодно.

Вот я построил 3D модель.

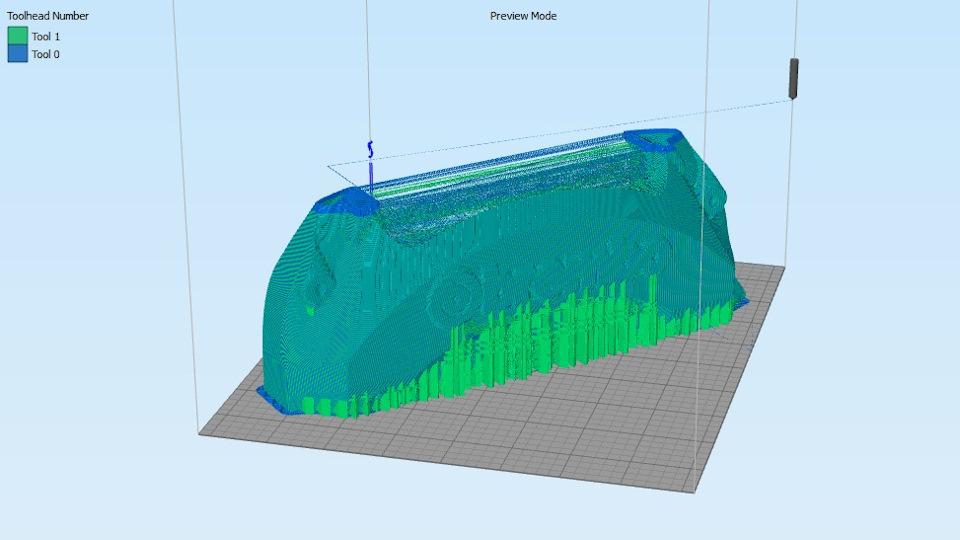

Далее нужно подготовить 3D модель к печати. Для этого экспортируем 3D модель в STL файл и открываем с специальной программе – слайсере, которая производит нарезку 3D модели на слои. Я пользуюсь несколькими программами – одна из них Cura – наиболее распространенная. Так же стоит обратить внимание на Simplify3D (она платная), но в ней очень хорошо формируются поддержки, в том числе вручную.

Здесь стоит отметить, что на FDM 3D принтерах можно печатать одним материалом, либо несколькими (как правило это 2 материала). Печать сложной детали с поддержками нависающих частей будет более качественной на 2-х экструдером FDM 3D принтере, когда одним материалом печатается деталь, а вторым поддержки. После печати, поддержки отделяются и на выходе получаем готовую деталь. Так же советую печатать детали для автомашин только ABS пластиком, т.к. он держит температуру, всякие SBS, PLA и т.п. даже летнего солнышка не выдержат — плавяться.

Это все нужно учесть в слайсере при подготовке детали к печати. Ну и конечно не стоит забывать по параметры 3D принтера: размер стола, температура стола и сопла и т.п.

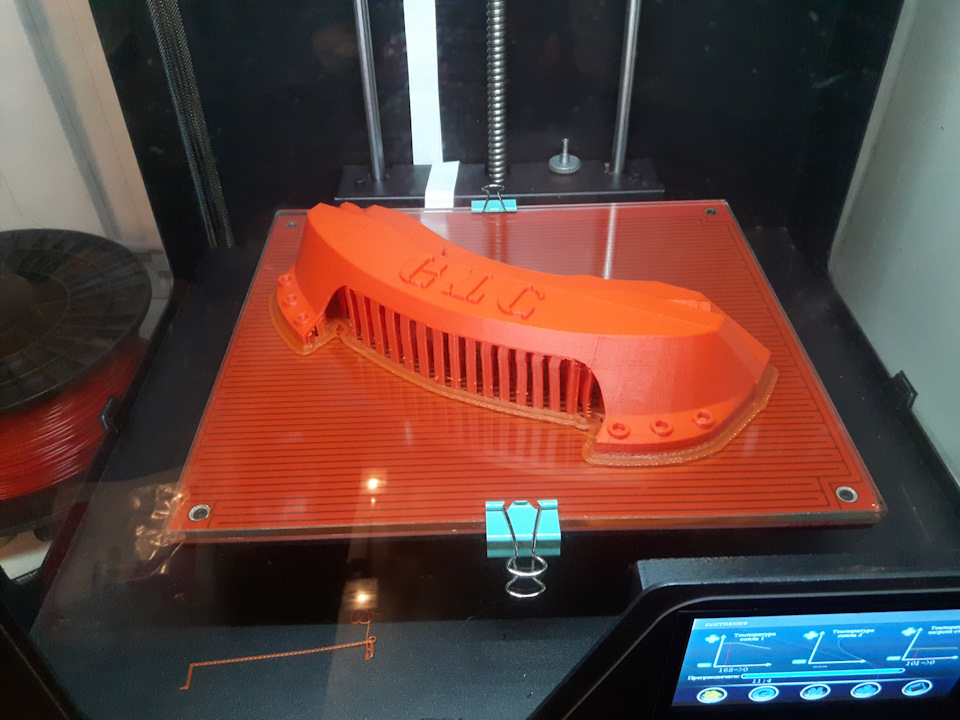

Когда сформирован файл 3d модели, в большинстве случаев это *.Gcode можно начинать печать.

Вот несколько примеров:

Приведенные модели напечатаны высотой слоя 0,15 мм. Мое мнение, для качественной печати и оптимального времени печати нужно варьировать слой от 0,1 до 0,15 мм. Печатались детали 16 -18 часов.

После удаления поддержек получаем готовый экземпляр. Далее можно проводить обработку.

Здесь стоит отметить, что процесс/длительность/интенсивность обработки обратно пропорциональна качеству печати. А качество печати зависит от 3d принтера — как правило, чем дороже принтер, тем качественнее 3d печать вы получаете, поскольку в более дорогих моделях применяется:

1) Более качественная механика – это линейность направляющих, отсутствие люфтов, воблинга и т.п.

2) Более жёсткий корпус, например на моем Hori Gold корпус из 2-х мм стали, весит более 20 кг.

3) Закрытая камера – это не маловажно для ABS пластика.

4) Более продуманный конструктив экструдера.

Для домашних целей подойдет принтер из за 15 т.р. но не стоит требовать от него сверх качественной печати. Я общался с многими людьми, которые покупали дешевый принтер, разочаровывались и начинали его апгрейдить, в результате совокупный ценник в разы вырастал.

Процесс обработки как правило состоит из химической обработки и физической обработки. Цель химической обработки лучше склеить слои. Например для ABS деталей, применяют обработки парами ацетона — помещают деталь в герметичную емкость с ацетоном и нагревают. Если так сильно не заморачиваться, то можно поверхность детали обработать ацетоном.

Далее можно шкурить, красить и т.п. В результате можно получить очень качественную деталь.

Если у вас имеются 3 D модели для печати , то вам нужно знать несколько секретов, как воплотить свою задумку в жизнь. Сразу необходимо отметить, что не все модели подойдут. Поэтому мы вам подскажем оптимальное решение для того, чтобы создать персонаж, который можно использовать для 3D печати.

Цель данной статьи не состоит в обучении моделированию, эта информация на просторах интернета представлено в большом объеме. А мы постараемся рассказать о методах и приемах, которые наиболее эффективны для того, чтобы сделать 3D печать .

Начало. Изготовление герметичной модели

Одна из основных характеристик, которая имеет большое значение для 3D модели – это герметичность.

Стоит подробнее остановиться на этом параметре. Скорее всего, что вы, придумывая образ, в первую очередь делаете акцент на видимых составляющих. А внутренняя сторона многих деталей, которая невидима, остается без внимания.

Чтобы распечатать модель, ее поверхность нужно сделать абсолютно закрытой. Принтер не сможет распечатать модель, если объекты будут пересекаться, а тем более перекрывать друг друга.

Верное направление задают лицевые нормали объекта. Они применяются нами для того, чтобы можно было понять и разделить “внутреннюю” и “внешнюю” его части. Иначе говоря, внутренняя сторона показывает материал, который нужно распечатать, а внешняя – “полую” сторону объекта.

Создание свободного пространства требует сосредоточенности и внимание. Перед тем, как завершить образ, важно удостовериться, что нормали указывают именно на его полые части.

Усиление деталей

Может для кого-то это является элементарной вещью, но создание моделей для 3D печати , требует усиления некоторых ее деталей. Так, если верхняя часть образа слишком тяжелая, а внизу – тонкие ноги, то модель, имеющая неравномерный вес, может попросту сломаться.

На самом ли деле это так?

Даже если в 3 D -программе модель не имеет проблем с устойчивостью, если заранее не продумать некоторые характеристики модели в реальности, скорее всего, она не сможет крепко стоять на ногах.

Некоторые 3 D -программы имеют такую опцию, как самостоятельное вычисление центра тяжести и проведение физического моделирования. В случае, если ваша программа относится к таким, не боясь можно ее применять на практике. Тем, кому не так повезло, может пригодиться следующий совет.

Центр тяжести модели проецируется на поверхность, где находится объект. Там, где модель соприкасается с полом (в нескольких местах) рисуется кривая линия. Вид сверху покажет, насколько центр тяжести близко к центру линии.

Если все верно, то персонаж вы сделали более устойчивым, в противном случае можно применить в работе следующие рекомендации.

Зона соприкосновения должна быть выполнена в круглой форме.

Так, можно привести следующий пример. Верхняя часть Корнелиуса сделана более объемной, чем нижняя часть. У него толстое туловище и крупная голова, при этом довольно тонкие ножки. На рисунке красным цветом обозначена линия, нарисованная там, где его ноги соприкасаются с горизонтальной поверхностью. Нужно отметить, что в сравнении со всем прочим эта зона довольно мала.

Чтобы нашему персонажу добавить немного устойчивости, вниз опустим его хвост. Теперь зона прикосновения достаточно расширилась, чтобы реальная модель приобрела необходимую устойчивость.

На нашем уроке по моделированию для 3D печати стоит остановиться на таком параметре как высота. Слишком высокий объект не будет обладать нужной устойчивостью. Посмотрим на центр тяжести с другой стороны. Необходимо, чтобы его проекция не была больше очерченной кривой линией зоны. В данном примере с Корнелиусом центр тяжести располагается на уровне рук персонажа. Его границы не выходят из зоны соприкосновения, что является доказательством устойчивости модели.

Секреты создания основания модели

Еще один секрет, как добавить персонажу устойчивости – усиление основания. Перед тем, как делать данную операцию, нужно удостовериться, что центр тяжести не выходит за зону соприкосновения. Лучшим вариантом считается, если он находится в центре.

Минусом этого способа является то, что необходимо будет использовать больше материала, а, следовательно, цена модели вырастет. При этом данную часть может быть функционально использована, к примеру, на нее можно нанести свой рисунок, логотип, подпись и т. д.

Применение опоры для увеличения устойчивости

Больше устойчивости модели могут придать опоры. Однако, они могут применяться не для всех проектов. У животных в качестве опоры могут выступать хвосты, хоботы и другие части. Для того, чтобы успешно прошла подготовка 3D персонажа к печати , этот момент необходимо тщательно продумать.

Как сэкономить на стоимости 3D-печати модели?

После того, как модель создана, нужно рассчитать примерную сумму, которую придется заплатить за печать. Однако, существует несколько хитростей, которые помогут сэкономить.

1. Если модель будет полой, то стоимость печати существенно уменьшится. При этом, как уже говорилось, нужно позаботиться о том, чтобы результат был достаточно прочный, а для этого нужно сделать оптимальной толщину стенок.

2. Если модель выполнить в меньшем размере, то можно довольно ощутимо уменьшить и его цену.

Хотелось бы, чтобы советы, которые вы получили, пригодились вам, и подготовка к 3D печати прошла успешно. Вы можете уточнить интересующие моменты в комментариях, чтобы мы дали более исчерпывающую информацию.

Читайте также: