Что такое reprap принтер

При знакомстве с 3D технологиями пользователи часто сталкиваются с термином «ReRap». В этом разделе мы объясним, что такое технология RepRap и в чем ее преимущества.

Проект RepRap берет свое начало в 2005 году, когда 3D печать только начинала набирать обороты. Ее основоположником является доктор Эдриан Боуер, преподаватель машиностроения в британском университете Бата. Цель проекта RepRap заключается в предоставлении людям возможности наладить собственную производственную систему при минимальных затратах.

Изначально проект RepRap был открытым и все исходные материалы были доступны для скачивания в интернете. Деятельность велась через блог основателя, и любой желающий мог скачать интересующие чертежи и схемы. Собственно, доступность и является одним из основных преимуществ проекта.

3D принтер RepRap

Технология RepRap расшифровывается как Replicating Rapid Prototyper. В дословном переводе – это «(само)реплицирующий(ся) механизм быстрого прототипирования». Именно возможностью самостоятельного воспроизведения собственных деталей 3D принтер RepRap интересен в первую очередь. С приобретением такого принтера пользователи получают возможность не только полноценной 3D печати разнообразными материалами, но и, при необходимости, изготовления аналогичного, «дочернего» устройства.

Такая полезная способность этого 3Д-принтера значительно снижает его себестоимость. Благодаря этому пользователь получает возможность производить достаточно сложные изделия, не организовывая при этом дорогую производственную инфраструктуру. Таким образом, данная технология позволяет любому человеку создавать необходимые объекты без особых затрат и усилий. Потратиться придется лишь на пластик для 3D печати.

Другие вопросы и ответы о 3D принтерах и 3D печати:

Технология RepRap

С момента основания технология RepRap получила множество положительных отзывов. 3D принтеры RepRap заслужили имя самых простых и доступных устройств для 3D печати на планете. Еще больший общественный резонанс вызвала новость о том, что 3Д-принтеры этого класса получили возможность воспроизводить электрические схемы. Это – новая ступень в разработке не самовоспроизводящихся устройств.

Это было краткое описание технологии RepRap. Надеемся, информация была полезной. Если у Вас имеются дополнительные вопросы, которые мы не затронули, пишите нам на электронную почту и мы, в случае необходимости, добавим и Ваши вопросы! С уважением, коллектив компании 3DDevice.

Также хотим напомнить, что в нашем магазине представлен широкий ассортимент 3D принтеров различных производителей, включая: CreatBot, Ultimaker, Makerbot, Prusa, Wanhao, Velleman и другие. Доступные цены и гарантия качества. Помимо этого мы предоставляем услуги 3D печати, 3D моделирования и 3D сканирования. По всем вопросам обращайтесь к нам любым удобным вам способом, контакты указаны здесь. Будем рады сотрудничеству!

«Представьте, что RepRap — это Китайская фабрика на вашем столе»

- Крис ДиБона, менеджер отдела приложений с открытым исходным кодом, Google Inc., 8 апреля 2008 года.

Что такое RepRap?

RepRap - это сокращение английского словосочетания Replicating Rapid-prototyper, то есть «(само)реплицирующий(ся) механизм для быстрого прототипирования». Это практически самокопирующийся 3D-принтер, пример самовоспроизводящихся машин. Этот 3D-принтер создает изделия послойно из пластика. Эта технология уже существует, однако один из самых дешевых коммерческих образцов будет стоить около 30000 евро. И он изначально даже не предназначен для самокопирования. Поэтому то, чем занимается команда RepRap, заключается в разработке и предоставлению на всеобщее обозрение конструкций намного более дешевых машин с оригинальной возможностью самокопирования (при этом материальные затраты составляют около 350 евро).

Следуя принципам Движения за свободное программное обеспечение, мы распространяем машину RepRap на безвозмездной основе для всех в соответствии с GNU General Public Licence. Поэтому, если у Вас уже есть RepRap, вы можете создать еще одну машину, отдать ее друзьям или другим людям.

Проект RepRap стал широко известен после того, как был освещён в прессе в марте 2005 года, хотя идея восходит к статье в интернете, написанной Эдрианом Бауером 2 февраля 2004 года.

RepRap версии II "Мендель" может быть создана любым желающим уже сейчас - смотрите на странице Создайте Ваш собственный RepRap и на странице Получение запчастей.

Поискал по форуму и не нашел я репрапа. Решил что этот проект многих заинтересует. Ведь собрать репрап не так и сложно, а разобраться сообща в прошивке и схеме будет легче. Да и вообще, полезная хренотель для домашней мастерской. Вот сейчас у меня в руках штуковина сделаная таким принтером, хоть прочность и не очень, но вполне достаточна. Можно напильничком его, потом с балончика покрасить, и даже сгодится на продажу.

Репрапом можно делать корпуса для всяких электронных приблуд, можно сделать шасси для всяческих устройств, уж не говорю о запчастях для роботов и прочей ходячей, ездящей херни..

Интересный проект.

Но это не единственный «саморепликатор», есть похожие клоны.

Задумывался и я над сборкой пару лет назад, притом весьма серьёзно. Но остановили накладные расходы на получение моделей с серьёзными механическими характеристиками. И необходимость дополнительной обработки. Кстати, нигде не видел оценок упругих свойств таких прототипов.

Основная проблема была – где брать качественные расходники, ведь от них зависит очень много, включая скорость печати. А уж механику можно реализовать, если не поскупиться. Ведь по сути – это трёхкоординатный станок.

Думаю, взвесив все за и против, ни один конструктор не приобретёт такой аппарат. Уж лучше загрузить цех мех. обработки – фрезеровщики творят по истине чудеса из дюралюминия, фторопласта и т.д.

А вот дизайнеры и скульпторы будут рады иметь такой инструмент.

Приглашаем всех желающих 25/11/2021 г. принять участие в вебинаре, посвященном антеннам Molex. Готовые к использованию антенны Molex являются компактными, высокопроизводительными и доступны в различных форм-факторах для всех стандартных антенных протоколов и частот. На вебинаре будет проведен обзор готовых решений и перспектив развития продуктовой линейки. Разработчики смогут получить рекомендации по выбору антенны, работе с документацией и поддержкой, заказу образцов. Дизайнеру-может и да,скульптору-только зурику церетели-ваять меГа хрень. Приглашаем всех желающих ознакомиться с материалами вебинара, на котором была рассмотрена новая и перспективная продукция компании Traco. Мы подробно рассмотрели сильные стороны и преимущества продукции Traco, а также коснулись практических вопросов, связанных с измерением уровня шумов, промывкой изделий после пайки и отдельно разобрали, как отличить поддельный ИП Traco от оригинала.насчет дизайнеров не знаю, а вот иногда нужно некую хреновину слепить, чтоб из капролона или подобного, так пойди найди этого фрезеровщега! Это проблема.

Конечно если кум сват брат фрезеровщик или на заводе вкалывает, то непроблема. Но если родичей нет или все они работники умственного труда ? тогда как быть? через инет я как то искал, сдуру 50у.е. отдал за шестеренку малому на электромотоцикл.. Так потом оказалось что такой же мотоцикл рабочий и почти новый стоит 70у.е. Да и зачастую кум сват брат не в состоянии понять запросы изобретателя, и на просьбу выточить из капролона или берилиевой бронзы, тебе в ответку кидают кривое, косое, не по размеру сделанное из чермета, и еще с кучей обид, что мол че ж ты хотел задарма и уксус сладкий

в общем я седня наблюдал живьем как оно получается, скажу прямо - данный девайс годен для изготовления штуковин размером 15 на 15см, высотой 10см. усредненно точнось изготовления +/-0,6мм примерно. Шероховатость поверхности такова что требуется доп обработка.

Если данные заготовки использовать как болванки для вылепливания скорлупок из стеклоткани и эпоксидки, то однако неровности можно все пластилином сровнять, и будет гуд. Материал из которого делается все энто далеко не АБС, который привычен конструкторам и технологам. Я не знаю какое мудило обозвало этот шлак АБСом, я лишь знаю что корпуса фирмы OKW делаются из АБС пластика, вы попробуйте его огнем, он не плавится, не почти не горит, он обугливается. Его даже лазером не режут потому что обугливается в отличие от акрила. А этот материал что идет на 3Д принтер, скорее похож на более тугоплавкий термоклей из пистолетов, или даже более похож на пластик с которого делают сантехнические трубы черные, типа полиэтилена высокого давления. Если его зажечь, горит и плавится и капает, в детстве такую хрень юзали как огненую капалку..

Проект RepRap стартовал в Англии в 2005 году как инициатива Университета Бата по разработке недорогого 3D-принтера, который может печатать большинство своих собственных компонентов, но теперь в нем участвуют сотни сотрудников по всему миру. RepRap коротка для респ licating рэп ид Prototyper .

Из-за способности машины изготавливать некоторые из своих собственных частей, авторы предусмотрели возможность дешевых устройств RepRap, позволяющих производить сложные продукты без необходимости в обширной промышленной инфраструктуре. Они хотели, чтобы RepRap продемонстрировал эволюцию этого процесса, а также его экспоненциальный рост. В предварительном исследовании утверждалось, что использование RepRaps для печати обычных продуктов приводит к экономической экономии.

СОДЕРЖАНИЕ

История

RepRap был основан в 2005 году доктором Адрианом Бойером , старшим преподавателем кафедры машиностроения в Университете Бата в Англии. Финансирование было получено от Исследовательского совета по инженерным и физическим наукам .

13 сентября 2006 года прототип RepRap 0.2 напечатал первую деталь, идентичную своей собственной, которая затем была заменена на оригинальную деталь, созданную на коммерческом 3D-принтере. 9 февраля 2008 года RepRap 1.0 "Darwin" изготовил по крайней мере один экземпляр из более чем половины своих частей для быстрого прототипирования. 14 апреля 2008 года RepRap изготовил предмет для конечных пользователей: зажим для крепления iPod к приборной панели автомобиля Ford Fiesta . К сентябрю того же года в разных странах было выпущено не менее 100 экземпляров. 29 мая 2008 года Дарвин добился самовоспроизведения, сделав полную копию всех своих быстрых прототипов частей (которые составляют 48% всех частей, исключая крепежные детали). Через пару часов на «детской» машине была изготовлена первая деталь - натяжитель ремня ГРМ.

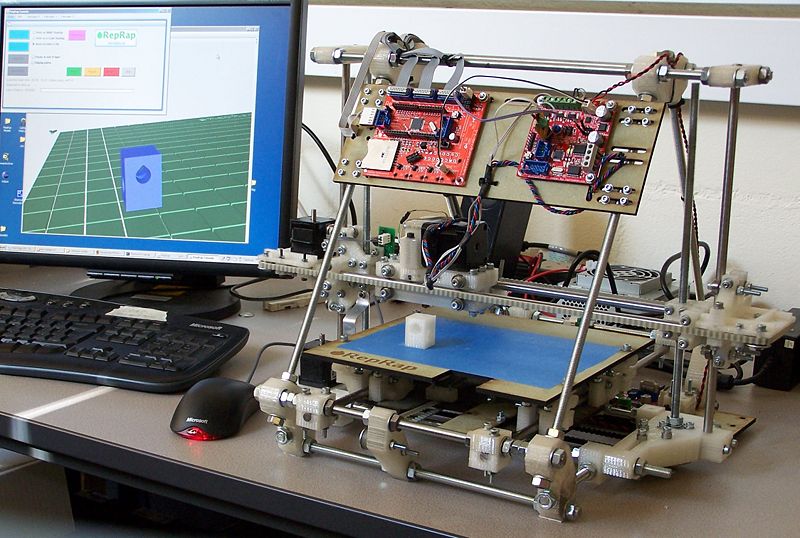

RepRap 0.1 строит объект

Первая часть, когда-либо сделанная RepRap для создания RepRap, изготовленная прототипом Zaphod, Вик Олливер (2006/09/13)

В апреле 2009 года электронные платы были произведены автоматически с помощью RepRap с использованием автоматизированной системы управления и системы со сменной головкой, способной печатать как пластик, так и проводящий припой. 2 октября 2009 года дизайн второго поколения, названный Mendel, напечатал свою первую часть. Форма Менделя больше напоминает треугольную призму , чем куб. Строительство Mendel было завершено в октябре 2009 года. 27 января 2010 года Foresight Institute объявил о присуждении «Премии Картика М. Гада за гуманитарные инновации» за разработку и создание улучшенного RepRap.

31 августа 2010 года дизайн третьего поколения был назван Хаксли. Это была миниатюра Менделя с 30% оригинального объема печати. В течение двух лет создание и использование RepRap и RepStrap получили широкое распространение в сообществе разработчиков технологий, гаджетов и инженеров.

В 2012 году первый успешный проект Delta, Росток, имел радикально иной дизайн. В последних итерациях использовались OpenBeams , проволока (обычно лески Dyneema или Spectra) вместо ремней и т. Д., Что также отражало некоторые из последних тенденций в RepRaps.

В начале января 2016 года RepRapPro (сокращение от «RepRap Professional» и одно коммерческое подразделение проекта RepRap в Великобритании) объявила, что прекращает торговлю 15 января 2016 года. Причиной этого была перегрузка рынка недорогой 3D-рекламы. принтеры и невозможность расширения на этом рынке. RepRapPro China продолжает работать.

Празднование 10-го дня рождения RepRap:

Слева направо в заднем ряду : Бонни (самый ранний сотрудник E3D), Торбьёрн Людвигсен (создатель Hangprinter ), основатели E3D Online Дэйв Лэмб, Джошуа Роули и Санджай Мортимер, Крис Палмер (фигура Мендель 90), Кристиан, Клэр Дифацио.

Слева направо в первом ряду : Ронгшенг Чжан (RepRapPro China), Грег Холлоуэй (сменщик инструментов и BigBox), Рори (инженер E3D), Адриан Бойер , Мэри, Салли Бойер (директор RepRapLtd) и Ричард Хорн.

Аппаратное обеспечение

Поскольку проект был разработан доктором Бойером для поощрения эволюции, было создано множество вариаций. Как проект с открытым исходным кодом , дизайнеры могут вносить изменения и замены, но они должны позволять другим использовать любые из своих потенциальных улучшений.

Дизайн

Есть много дизайнов принтеров RepRap, в том числе:

Программного обеспечения

RepRap был задуман как полная система репликации, а не просто как часть оборудования. С этой целью система включает компьютерное проектирование (CAD) в виде системы 3D-моделирования и программное обеспечение для автоматизированного производства (CAM), а также драйверы, которые преобразуют проекты пользователей RepRap в набор инструкций RepRap для создания физических объектов. .

Первоначально для RepRap были разработаны две цепочки инструментов CAM. Первый, названный «RepRap Host», был написан на Java ведущим разработчиком RepRap Адрианом Бойером. Второй, «Skeinforge», написал Энрике Перес. Обе системы представляют собой законченные системы для перевода трехмерных компьютерных моделей в G-код , машинный язык, управляющий принтером.

Позже были созданы другие программы, такие как sl3r , pronterface , Cura . Недавно была создана прошивка Franklin, позволяющая использовать принтеры RepRap для других целей, таких как фрезерование и обработка жидкостей.

RepRapFirmware (RRF) - еще одна популярная прошивка, используемая на платах Duet. Из-за природы прошивки с открытым исходным кодом люди сейчас работают над переносом RepRapFirmware на платы Marlin, такие как серия SKR.

Также используются закрытый исходный код KISSlicer и хост-повторитель .

Бесплатные программы трехмерного моделирования с открытым исходным кодом, такие как Blender , OpenSCAD и FreeCAD , предпочтительны в сообществе RepRap, но с RepRap можно использовать почти любую программу CAD или 3D-моделирования, если она может создавать файлы STL (также sl3r поддерживает файлы .obj и .amf ). Таким образом, создатели контента используют любые знакомые им инструменты, будь то коммерческие программы САПР, такие как SolidWorks и Autodesk AutoCAD , Autodesk Inventor , Autodesk 123D Design , Tinkercad или SketchUp вместе с программным обеспечением libre .

Репликационные материалы

RepRaps печатает объекты из ABS , полимолочной кислоты (PLA), нейлона (возможно, не все экструдеры), HDPE , TPE и подобных термопластов .

Полимолочная кислота (PLA) обладает такими техническими преимуществами, как высокая жесткость, минимальное коробление и привлекательный полупрозрачный цвет. Он получен из растений и поддается биологическому разложению.

Механические свойства PLA и ABS, напечатанных RepRap, были протестированы и эквивалентны пределу прочности на разрыв деталей, изготовленных на собственных принтерах.

В отличие от большинства коммерческих машин, пользователям RepRap предлагается экспериментировать с материалами и методами и публиковать свои результаты. Таким образом были разработаны методы печати новых материалов (например, керамики). Кроме того, было разработано и изготовлено несколько RecycleBot для преобразования пластиковых отходов, таких как контейнеры для шампуня и молочники, в недорогую нить RepRap. Есть некоторые свидетельства того, что использование этого подхода распределенной утилизации лучше для окружающей среды и может быть полезно для создания нити « справедливой торговли ».

Кроме того, было доказано, что продукты для 3D-печати лучше подходят для окружающей среды.

В рамках проекта RepRap поливиниловый спирт (ПВС) определен как потенциально подходящий материал для поддержки процесса печати, хотя массивные выступы могут быть получены путем экструзии тонких слоев основного материала для печати в качестве опоры (впоследствии они удаляются механически).

Печать электроники - основная цель проекта RepRap, чтобы он мог печатать собственные печатные платы. Было предложено несколько методов:

- Металл Вуда или металлФилда : металлические сплавы с низкой температурой плавления для включения электрических цепей в деталь по мере ее формирования.

- Полимеры с серебряным / углеродным наполнением: обычно используются для ремонта печатных плат и рассматриваются для использования в качестве электропроводящих дорожек.

- Прямая экструзия припоя

- Токопроводящие провода: могут быть уложены в деталь из катушки в процессе печати.

Используя сварочный аппарат MIG в качестве печатающей головки, можно использовать столик RepRap deltabot для печати на таких металлах, как сталь .

Концепция RepRap также может применяться к фрезерным станкам и лазерной сварке .

Строительство

Хотя цель проекта состоит в том, чтобы RepRap мог в ближайшее время автономно создавать многие из своих собственных механических компонентов с использованием довольно низкоуровневых ресурсов, некоторые компоненты, такие как датчики, шаговые двигатели и микроконтроллеры, еще не могут быть изготовлены с использованием технологии 3D-печати RepRap и поэтому должны производиться самостоятельно. План состоит в том, чтобы приблизиться к 100% репликации серии версий. Например, с самого начала проекта команда RepRap изучила различные подходы к интеграции электропроводящих сред в продукт. Это позволило бы включить соединительную проводку , печатные платы и, возможно, двигатели в продукты RepRapped. Изменения в природе экструдированных, электропроводящих сред могут производить электрические компоненты с различными функциями из чистых проводящих дорожек, подобно тому, как в 1940-х годах было создано оборудование для изготовления электронных схем (ECME) с распылительной схемой, разработанное Джоном Саргроувом . Родственный подход - печатная электроника . Другой невоспроизводимый компонент - стержни с резьбой для линейных перемещений. Текущая область исследований заключается в использовании реплицированных связей Сарруса для их замены.

Участники проекта

В «Ядро» проекта вошли:

- Д-р Адриан Бауэр, бывший старший преподаватель кафедры машиностроения Батского университета

- Майкл С. Харт (умер в 2011 г.), создатель Project Gutenberg , штат Иллинойс

Заявленная цель проекта RepRap состоит в том, чтобы создать полностью самовоспроизводящееся устройство не ради него самого, а, скорее, передать в руки людей в любой точке планеты с минимальными затратами капитала настольную производственную систему, которая позволила бы человек для изготовления многих артефактов, используемых в повседневной жизни. С теоретической точки зрения проект направлен на доказательство гипотезы о том, что «технологии быстрого прототипирования и прямого письма достаточно универсальны, чтобы их можно было использовать для создания универсального конструктора фон Неймана ».

Приложения для образования

По мнению некоторых ученых, технология RepRap имеет большой потенциал в образовательных приложениях. RepRaps уже использовались для образовательной мобильной робототехнической платформы. Некоторые авторы утверждают, что RepRaps предлагают беспрецедентную «революцию» в образовании STEM . Доказательства исходят как из низкой стоимости быстрого прототипирования студентами, так и из изготовления недорогого высококачественного научного оборудования из открытых аппаратных проектов, образующих лаборатории с открытым исходным кодом .

Кратко: если вы самодельщик «со стажем» и у вас все еще нет 3D принтера — брать стоит.

Преамбула

- купить полностью собранный;

- собрать самому из «подручных материалов».

- купить набор для сборки;

Второй вариант — сложный и слишком трудозатратный. Я понял это, когда решился собрать «полностью свой» трикоптер. На покупку комплектующих, сборку, настройку и облет трикоптера я потратил 6 месяцев (!) тратить столько же времени на принтер? Нет уж, спасибо! Хотя плюсы очевидны: низкая цена и неповторимый «дизайн» :-)

Третий вариант — компромиссное решение. О нем то мы сегодня и поговорим.

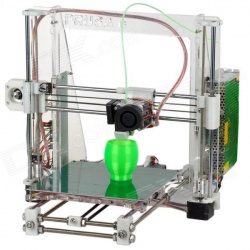

Выбирал я недолго, изначально хотел принтер семейства RepRap, а Prusa i3 на мой взгляд лучшее решение для самостоятельной сборки. Среди «прюш» я хотел найти именно версию с акриловым каркасом (чисто из эстетических соображений).

- хорошо известный мне магазин;

- сравнительно низкая цена комплекта (дешевле чем на aliexpress);

- «официальная» RepRap-овская плата управления (Melzi);

- неплохой с виду экструдер (никакого пластика, все из металла).

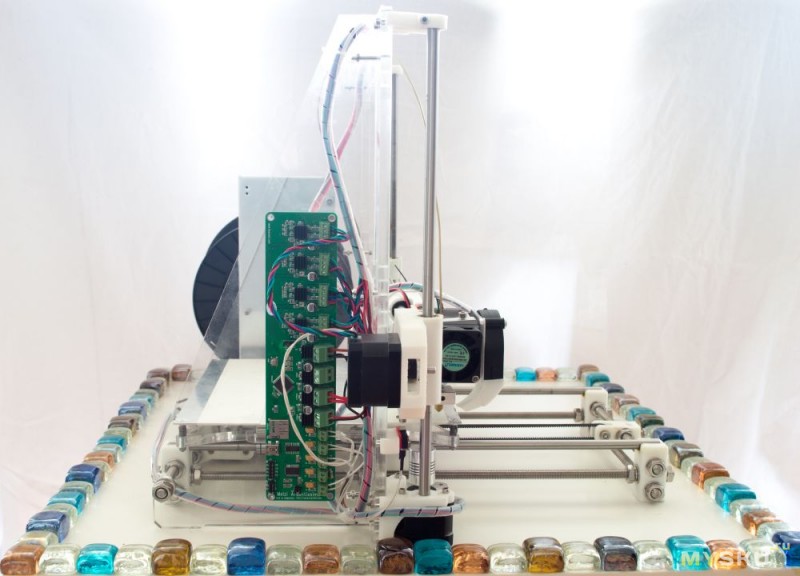

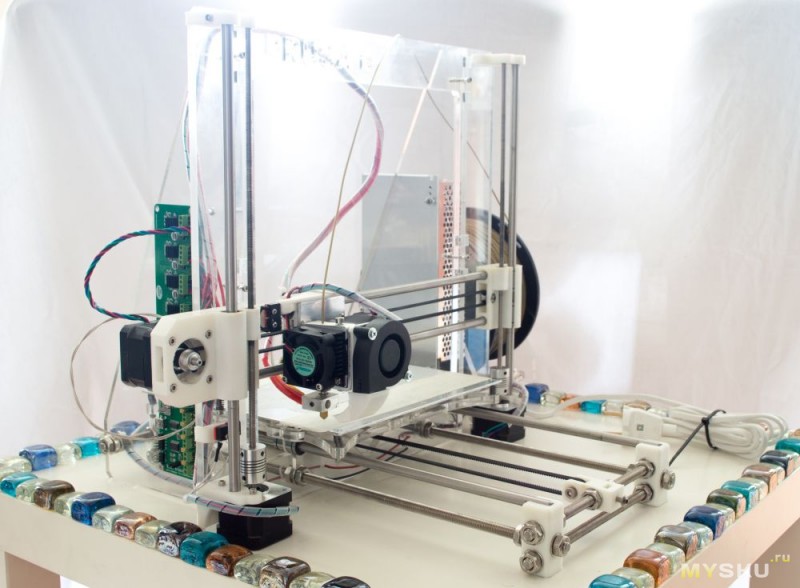

Получение и черновая сборка

За окном было утро 17 октября, в мой почтовый ящик упало извещение, тем самым спровадив меня в путь. Получив 8.5кг коробищу на почте я побрел восвояси.

Распаковав коробку, я очутился во фрактальном мире: в коробке лежали маленькие коробки, в каждой из которых лежали мешочки, в которых лежали маленькие мешочки… Резюмируя: упаковка без тени сомнения первоклассная! Скоро пришло осознание того факта, что я опаздываю на работу. С неохотой я оставил коробку до следующего дня.

Следующий день неминуемо наступил.

Примерно час я потратил, чтобы распаковать фрактальную коробку и разложить все ее содержимое в логичной последовательности, а также приготовить весь необходимый мне инструмент:

Для сборки я заранее нашел три разных мануала, в целом особых проблем не возникло, но не обошлось без неприятных моментов:

Все пластиковые детали требовали «проточки», тут то мне и пригодились сверла, но вот незадача: мое 8мм сверло на поверку оказалось 7.5мм. Пришлось поработать напильником (в прямом смысле).

Другая проблема: натяжитель ремня оси Y был просто ужасен, я его подрезал и подтачивал добрых пол часа, а при сборке этот негодяй взял и треснул! Представляете, какая неблагодарность? Проблему удалось решить паяльной лампой (благо PLA пластик легко плавится).

Китайцы по-жадничали и не положили в комплект ни одной шайбы M3. Благо у меня этого добра предостаточно. По ходу сборки механики мне дополнительно понадобились:

— шайбы М3 — 10шт;

— гайки М3 — 10шт;

— винты с потайной головкой M3 — 25мм — 10шт.

В остальном все шло по плану, не могу сказать точно, но по ощущениям принтер состоит не менее чем из 500 деталей, пришлось попотеть, однако! И вот, спустя 6 часов непрерывной сборки, механика была успешно собрана! Ну как успешно, в одном моменте я все же ошибся:

Дело в том, что с принтером по каким-то интересным и явно мистическим причинам мне положили одновременно Hotbed («столик» с подогревом) и Coldbed (просто «столик»), а Coldbed я почему-то принял за очередной кусок акрила (коих в комплекте предостаточно) и давай сдирать с него «защитную пленку». Спохватился я поздно. Это было не оргстекло, а металлическая пластина покрытая каптоном… Признаю, накосячил, но с кем не бывает?

Как выяснилось стекло для Hotbed-а мне не положили (наверное боялись разбить) в следствии чего я принял решение собирать принтер с Coldbed-ом, ну а каптом мы заменим на что-нибудь другое. Потом.

Начало смеркаться и я решил продолжить сборку. Оставалась электронная часть. Будучи дипломированным электронщиком, я без особого труда с ней справился. Однако красивая укладка проводки и лужение каждого проводочка в итоге отняли у меня добрых 4 часа.

Маленькое замечание: производитель рекомендует включать шаговые двигатели оси Z последовательно, однако не желая читать более никаких инструкций я включил их параллельно. В интернете я обнаружил, что многие принтеростроители включают шаговики именно параллельно.

Над моим скромным жилищем поднялись полная луна, а звезды знаменовали последние мгновения сборки аппарата. Хотя кого я обманываю! На улице шел дождь. Принтер почти собран. Остается последний оплот сопротивления: питание блока питания (простите за каламбур). Дело в том, что китайцы положили в комплект короткий провод с американской вилкой! Но покопавшись в коробке из под обуви, я быстро нашел недостающие элементы и исправил ситуацию.

Итак, момент истины, включаем!

Через пару секунд раздалось тихое урчание. Включился вентилятор охлаждения. Я был на седьмом небе от счастья (ведь ничего не взорвалось и не сгорело)!

Пробный пуск

Вдоволь наигравшись со своим принтером, погоняв его по всем осям туда-сюда, я обнаружил, что двигатели оси Z постоянно клинит: валы попросту закусывает. Но плашка М5, пара гаек, и шуруповерт убедили непослушные валы перейти на сторону добра.

Из других косячков:

— ремень оси X сильно провисал (подтянул);

— механика была не смазана (смазал автомобильным литолом);

— Coldbed ударялась крепежом об экструдер (поставил винты с потайной головкой);

— Coldbed все еще оставалась «голой», без каптона;

— Coldbed стаяла очень и очень криво (головка 5.5мм + отвертка + терпение, исцелили сей недуг);

— проводку пришлось немного переделать;

— Hotend (по-простому «печатающая головка») не работал (см. ниже)

— термодатчик и Hotend-а слабо соприкосались друг с другом (решение — термопаста КПТ-8);

— Hotend постоянно раскручивался (решение — фиксатор резьбы Blue ThredLock).

Про каптон поговорим немного позже, а сейчас я расскажу вам, как я поборол гордый Hotend: как оказалось, Melzi прошит так, что при отсутствии датчика температуры «кровати» (т.е. при отсутствии Hotbed-а), Hotend отказывается прогреваться, а двигатель экструдера крутиться. Решилась проблема весьма просто: термодатчик Hotbed-а представляет собой термистор, имеющий при комнатной температуре сопротивление 100кОм, так что я просто заменил его постоянным резистором (под руку попался экземпляр сопротивлением 68кОм). В итоге Hotend успешно заработал, а мотор экструдера начал подавать признаки жизни!

«Боевой» пуск

Я забыл уточнить один момент: DX отправил мне принтер сразу после оплаты, а вот Filament выехал значительно позже, почтой Литвы. В итоге доставка нити заняла

40 дней, таким образом у меня было достаточно времени на настройку агрегата.

в первых числах ноября нить наконец-то приехала: я заказал PLA нить 1кг толщиной 1.75мм золотого цвета (самая дешевая на тот момент). Как оказалось цвет нити очень даже симпатичный (и даже металлик!), так что экономия не стала причиной лишних трат.

Заряжая принтер нитью, я обнаружил странный момент: мотор экструдера вращается не в ту сторону! Проблема решилась очень просто: я поменял местами провода вторичной обмотки двигателя (красный и синий в моем случае).

Вместо каптона я попытался использовать обыкновенный малярный скотч, однако ничего не получилось: первый слой постоянно отлипал. Я перешел к «плану Б»: малярный скотч уступил место своему двухстороннему собрату шириной 50мм и вуаля! Процесс пошел!

Первой моей моделью стал мой любимый мульт-персонаж Bender из Futurama.

После него я распечатал свисток, лягушонка, а также их друзей (лучше не спрашивайте почему именно «это»).

Читайте также: