3д принтер по металлу как работает

Объемная печать начала развиваться в середине XX века. В 1948 году американец Чарльз Халл (Charles Hull) изобрел технологию, которая получила название SLA (Stereolithography), или стереолитография. Процесс основан на свойстве жидкого фотополимера отвердевать под лазерным излучением. Выращивание модели ведется аддитивным методом, рабочая площадка опускается на 0,05-0,15 мм и покрывается новым слоем фотополимеризующейся композиции, а лазерный луч засвечивает участки, соответствующие стенкам виртуальной детали, заставляя их отвердевать.

Чарльз Халл оформил патент на изобретение в 1986 году и основал компанию 3D Systems (крупнейший производитель отрасли до настоящего времени). Тогда еще не было понятия 3D печать, и машину назвали аппаратом для стереолитографии. Но это первое устройство, создавшее реальный объект по виртуальному образцу методом послойного выращивания. С того времени направление бурно развивается, делаются открытия, основываются компании. Появились лазерные и струйные принтеры для объемной печати, использующие в качестве сырья пластики, полимеры, биоматериалы, продукты питания, и, конечно, металлы.

Область применения

Подавляющее большинство 3D принтеров по металлу – огромные модели весом более тонны. Они используются в промышленных целях и служат для выращивания деталей сложной геометрии, которые затруднительно изготовить литьем или механической обработкой. Цена такого 3d-принтера может достигать нескольких сотен тысяч долларов.

На 3D устройствах изготавливаются:

- прототипы для тестирования и испытания деталей серийного производства;

- индивидуальные медицинские имплантаты;

- зубные коронки и мосты в стоматологии;

- ювелирные изделия.

Существует несколько технологий 3D печати металлами и их сплавами. Одни из них успешно применяются для работы с разными материалами, а другие предназначены исключительно для выращивания металлических изделий.

Послойное наплавление и ламинирование

Самый популярный способ выращивания объемных моделей – технология FDM (Fused Deposition Modeling), называемая также FFF (Fused Filament Fabrication). Печать ведется методом послойного наложения расплавленного материала, поставляемого в виде нити. Использование здесь тугоплавких металлов невозможно, слишком высока температура, которую должен выдерживать экструдер принтера, но в филамент можно добавить какое-то количество металлического порошка. Один из таких материалов – BronzeFill – состоит из термопластика и бронзы. В процессе изготовления детали металл, естественно, не плавится, только основная составляющая нити. Благодаря содержанию бронзового порошка готовый предмет поддается полировке и выглядит как металлическое изделие, хотя прочность, и другие свойства модели, ограничиваются характеристиками пластика.

Технология LOM (Laminated Object Manufacturing), или ламинирование, заключается в последовательном наложении друг на друга тонких листов, в частности, может быть использована металлическая фольга. В каждом слое лазером вырезается контур, соответствующий сечению прототипа на соответствующем уровне. Соединяются же листы между собой связующим веществом на клеевой основе. Визуально полученные изделия напоминают металлические, но их целостность зависит от возможностей клея.

Струйная 3D печать

Принтеры, работающие по этой технологии, используют любые материалы, которые могут быть превращены в порошок, в том числе металлы и их сплавы. Из струйной печатающей головки на тонкий слой композита поступает жидкое связующее вещество, которое скрепляет основной материал. Затем в рабочую зону подается новый слой порошка и выращивание продолжается. Распечатанное 3D принтером изделие по-прежнему нельзя назвать металлическим, ведь его прочность зависит от свойств полимера. Но такую деталь можно подвергнуть термической обработке, в процессе которой металлический порошок начинает спекаться, а связующее вещество выгорает. На этом этапе изготовления, хотя в составе модели исключительно металл, она крайне хрупка из-за своей пористости. Для повышения прочности проводят пропитку изделия бронзой. Несмотря на сложность и продолжительность работ цельнометаллическая модель, полученная таким способом, не обладает свойствами, позволяющими использовать ее в каких-то механизмах. Однако технология широко применяется для производства предметов очень сложной формы, к которым такие требования не предъявляются:

- ювелирных изделий,

- сувениров,

- предметов интерьера.

Лазерное спекание порошковых материалов

Два метода 3D печати, разработанные разными компаниями, отличаются друг от друга техническими решениями, но приводят к одному результату: лазер принтера разогревает порошок до температуры, близкой к точке плавления, и спекает гранулы вместе для получения твердой структуры. По технологии SLS (Selective Laser sintering), или выборочное (селективное) лазерное спекание, используется углекислотный лазер. Иногда для увеличения скорости работ конструкцией может быть предусмотрено два лазера. В качестве сырья используются порошки из полимеров, керамики, стекла, металлов. Часто гранула представляет собой ядро из металлического порошка, покрытое оболочкой из легкоплавкого материала. Чем ниже температура спекания – тем менее мощным может быть лазерный излучатель. Владелец патента – компания 3D Systems – в качестве сырья для своих принтеров серии sPro, работающих этому методу, заявляет прочные инженерные пластики.

Технология DMLS (Direct Metal Laser Sintering), или прямое лазерное спекание металла, изобретена компанией EOS из Германии и позиционируется как способ спекания именно металлических порошков:

- инструментальных и нержавеющих сталей,

- титановых и никелевых сплавов,

- легких металлов,

- кобальт хрома.

Используются оптоволоконные лазеры 200 или 400 Вт, их мощность и количество зависит от комплектации конкретной модели принтера. Построение модели происходит в закрытой камере, наполненной инертным газом для предотвращения окисления металла. Кроме того, порошок подогревается до температуры, близкой к точке плавления. Линейка 3D принтеров компании EOS, использующих технологию DMLS, предназначена для промышленного производства, так же как и устройства серии ProX компании 3D Systems.

Лазерная и электронно-лучевая плавка

Металлы подвергаются не спеканию, а полной плавке до образования гомогенной массы по технологии SLM (Selective Laser Melting), или селективное лазерное плавление. Компания Phenix Systems выпускает линейку принтеров Phenix PL, использующих этот метод. Устройства оснащены мощными иттербиевыми волоконными лазерами, позволяющими значительно повысить температуру луча. Самое существенное отличие от технологии SLS, что при лазерном плавлении структура полученной детали по своим свойствам практически не отличается от литых изделий.

По технологии EBM (Electron beam melting), или электронно-лучевая плавка, место лазера занимают электронные излучатели, выращивание модели идет в глубоком вакууме при температурах до 1000°C. На этом методе основана работа 3D устройств компании Arcam, Швеция. Принтеры предназначены для промышленного производства ортопедических имплантатов, деталей аэрокосмической продукции, изделий из титановых сплавов и других материалов, требующих повышенной температуры для обработки.

Видео (Промышленный 3D принтер по металлу)

3D печать металлами. Аддитивные технологии.

SLM или DMLS: в чем разница?

Всем привет, Друзья! С Вами 3DTool!

Селективное лазерное плавление (SLM) и прямое лазерное спекание металла (DMLS) - это два процесса аддитивного производства, которые принадлежат к семейству 3D-печати, с использованием метода порошкового наслоения. Две этих технологии имеют много общего: обе используют лазер для выборочного плавления (или расплавления) частиц металлического порошка, связывая их вместе и создавая модель слой за слоем. Кроме того, материалы, используемые в обоих процессах, являются металлами в гранулированной форме.

Различия между SLM и DMLS сводятся к основам процесса связывания частиц: SLM использует металлические порошки с одной температурой плавления и полностью плавит частицы, тогда как в DMLS порошок состоит из материалов с переменными точками плавления.

В частности:

SLM производит детали из одного металла, в то время как DMLS производит детали из металлических сплавов.

И SLM, и DMLS технологии используются в промышленности для создания конечных инженерных продуктов. В этой статье мы будем использовать термин «металлическая 3D печать» для обобщения 2-х технологий. Так же опишем основные механизмы процесса изготовления, которые необходимы инженерам для понимания преимуществ и недостатков этих технологий.

Существуют и другие технологические процессы для производства плотных металлических деталей, такие как электронно-лучевое плавление (EBM) и ультразвуковое аддитивное производство (UAM). Их доступность и распространение довольно ограничены, поэтому они не будут представлены в данной статье.

Как происходит 3D печать металлом SLM или DMLS.

Как работает 3D печать металлом? Основной процесс изготовления для SLM и DMLS очень похожи.

1. Камера, в которой происходит печать, сначала заполняется инертным газом (например, аргоном), чтобы минимизировать окисление металлического порошка. Затем она нагревается до оптимальной рабочей температуры.

2. Слой порошка распределяется по платформе, мощный лазер делает проходы по заданной траектории в программе, сплавляя металлические частицы вместе и создавая следующий слой.

3. Когда процесс спекания завершен, платформа перемещается вниз на 1 слой. Далее наносится еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока печать всей модели не будет завершена.

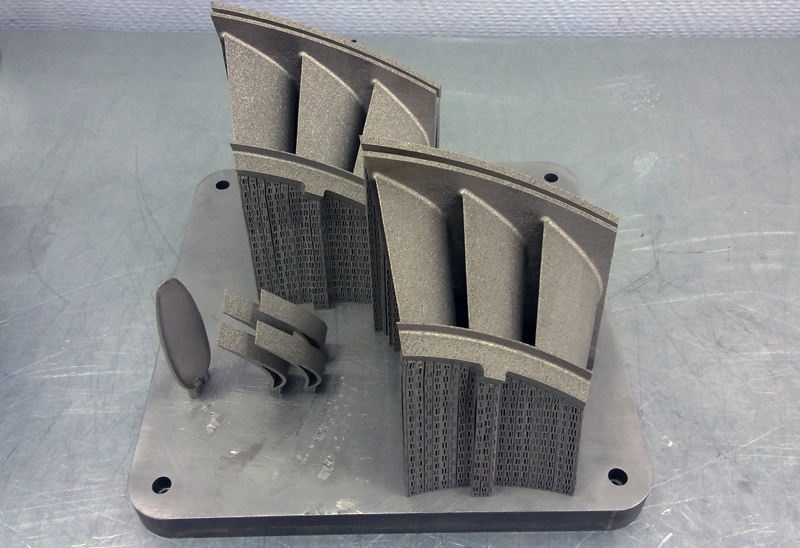

Когда процесс печати завершен, металлический порошок уже имеет прочные связи в структуре. В отличие от процесса SLS, детали прикрепляются к платформе через опорные конструкции. Опора в 3D-печати металлом, создаётся из того же материала, что базовая деталь. Это условие необходимо для уменьшения деформаций, которые могут возникнуть из-за высоких температур обработки.

Когда камера 3D принтера охлаждается до комнатной температуры, излишки порошка удаляются вручную, например щеткой. Затем детали как правило подвергаются термообработке, пока они еще прикреплены к платформе. Делается это для снятия любых остаточных напряжений. Далее с ними можно проводить дальнейшую обработку. Снятие детали с платформы происходит по средством спиливания.

Схема работы 3D принтера по металлу.

В SLM и DMLS почти все параметры процесса устанавливаются производителем. Высота слоя, используемого в 3D-печати металлами, варьируется от 20 до 50 микрон и зависит от свойств металлического порошка (текучести, гранулометрического состава, формы и т. д.).

Базовый размер области печати на металлических 3D принтерах составляет 200 x 150 x 150 мм, но бывают и более большие размеры рабочего поля. Точность печати составляет от 50 - 100 микрон. По состоянию на 2020 год, стоимость 3D принтеров по металлу начинается от 150 000 долларов США. Например наша компания предлагает 3D принтеры по металлу от BLT.

3D принтеры по металлу, могут использоваться для мелкосерийного производства, но возможности таких систем в 3D-печати, больше напоминают возможности серийного производства на машинах FDM или SLA.

Металлический порошок в SLM и DMLS пригоден для вторичной переработки: обычно расходуется менее 5%. После каждого отпечатка неиспользованный порошок собирают и просеивают, а затем доливают свежим материалом до уровня, необходимого для следующего изготовления.

Отходы в металлической печати, представляют из себя поддержки (опорные конструкции, без которых не удастся добиться успешного результата). При слишком большом обилии поддержек на изготавливаемых деталях, соответственно будет расти и стоимость всего производства.

Адгезия между слоями.

.jpg)

3D печать металлом на 3D принтерах BLT

Металлические детали SLM и DMLS обладают практически изотропными механическими и термическими свойствами. Они твердые и имеют очень небольшую внутреннюю пористость (менее 0,2 % в состоянии после 3D печати и практически отсутствуют после обработки).

Металлические печатные детали имеют более высокую прочность и твердость и часто являются более гибкими, чем детали, изготовленные традиционным способом. Тем не менее, такой металл быстрее становится «уставшим».

Структура поддержки 3D модели и ориентация детали на рабочей платформе.

Опорные конструкции всегда требуются при печати металлом, из-за очень высокой температуры обработки. Они обычно строятся с использованием решетчатого узора.

Поддержки в металлической 3D печати выполняют 3 функции:

• Они делают основание для создания первого слоя детали.

• Они закрепляют деталь на платформе и предотвращают её деформацию.

• Они действуют как теплоотвод, отводя тепло от модели.

Детали часто ориентированы под углом. Однако это увеличит и объем необходимых поддержек, время печати, и в конечном итоге общие затраты.

Деформация также может быть сведена к минимуму с помощью шаблонов лазерного спекания. Эта стратегия предотвращает накопление остаточных напряжений в любом конкретном направлении и добавляет характерную текстуру поверхности детали.

Поскольку стоимость металлической печати очень большая, для прогнозирования поведения детали во время обработки часто используются программные симуляторы. Это алгоритмы оптимизации топологии в прочем используются не только для увеличения механических характеристик и создания облегченных частей, но и для того, чтобы свести к минимуму потребности в поддержках и вероятности искривления детали.

Полые секции и легкие конструкции.

В отличие от процессов плавления с полимерным порошком, таких как SLS, большие полые секции обычно не используются в металлической печати, так как поддержки будет очень сложно удалить, если вообще возможно.

Для внутренних каналов больше, чем Ø 8 мм, рекомендуется использовать алмазные или каплевидные поперечные сечения вместо круглых, так как они не требуют построения поддержек. Более подробные рекомендации по проектированию SLM и DMLS можно найти в других статьях посвященных данной тематике.

В качестве альтернативы полым секциям, детали могут быть выполнены с оболочкой и сердечниками, которые в свою очередь обрабатываются с использованием различной мощности лазера и скорости его проходов, что приводит к различным свойствам материала. Использование оболочки и сердечников очень полезно при изготовлении деталей с большим сплошным сечением, поскольку это значительно сокращает время печати и уменьшает вероятность деформации.

Использование решетчатой структуры является распространенной стратегией в 3D-печати металлом, для уменьшения веса детали. Алгоритмы оптимизации топологии также могут помочь в разработке органичных легких форм.

Расходные материалы для 3D печати металлом.

Технологии SLM и DMLS могут производить детали из широкого спектра металлов и металлических сплавов, включая алюминий, нержавеющую сталь, титан, кобальт, хром и инконель. Эти материалы обеспечивают потребности большинства промышленных применений, от аэрокосмической отрасли до медицинской. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение носит незначительный характер и в основном ограничивается изготовлением ювелирных изделий.

Стоимость металлического порошка очень высока. Например, килограмм порошка из нержавеющей стали 316 стоит примерно 350-450 долларов. По этой причине минимизация объема детали и необходимость поддержек является ключом к поддержанию оптимальной стоимости производства.

Основным преимуществом металлической 3D-печати является ее совместимость с высокопрочными материалами, такими как никелевые или кобальт-хромовые супер сплавы, которые очень трудно обрабатывать традиционными методами. За счет использования металлической 3D-печати для создания детали практически чистой формы — можно достичь значительной экономии средств и времени. В последствии такая деталь может быть подвергнута обработке до очень высокого качества поверхности.

Постобработка металла.

Различные методы пост. обработки используются для улучшения механических свойств, точности и внешнего вида металлических печатных изделий.

Обязательные этапы последующей обработки включают удаление рассыпного порошка и опорных конструкций, в то время как термическая обработка (термический отжиг) обычно используется для снятия остаточных напряжений и улучшения механических свойств детали.

Обработка на станках ЧПУ может быть использована для критически важных элементов (таких как отверстия или резьбы). Пескоструйная обработка, металлизация, полировка и микрообработка могут улучшить качество поверхности и усталостную прочность металлической печатной детали.

Преимущества и недостатки металлической 3D печати.

Плюсы:

1. 3D печать с использованием металла, может быть использована для изготовления сложных деталей на заказ, с геометрией, которую традиционные методы производства не смогут обеспечить.

2. Металлические 3D печатные детали могут быть оптимизированы, чтобы увеличить их производительность при минимальном весе.

3. Металлические 3D-печатные детали имеют отличные физические свойства, 3D принтеры по металлу могут печатать большим перечнем металлов и сплавов. Включают в себя трудно обрабатываемые материалы и металлические суперсплавы.

Минусы:

1. Затраты на изготовление, связанные с металлической 3D-печатью, высоки. Стоимость расходного материала от 500$ за 1 кг.

2. Размер рабочей области в 3D принтерах по металлу ограничен.

Выводы.

• 3D печать металлом наиболее подходит для сложных, штучных деталей, которые сложно или очень дорого изготовить традиционными методами, например на станке ЧПУ.

• Уменьшение потребностей в построении поддержек, значительно снизит стоимость печати при помощи металла.

• Металлические 3D-печатные детали имеют отличные механические свойства и могут быть изготовлены из широкого спектра инженерных материалов, включая суперсплавы.

А на этом у нас Все! Надеемся, статья была для Вас полезна.

Приобрести 3d-принтеры по металлу, а так же любые другие 3d-принтеры и ЧПУ станки, вы можете у нас, связавшись с нами:

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Несмотря на то, что первой технологией аддитивного производства, примененной для создания металлических трехмерных прототипов, стал метод экструзионного послойного наплавления (FDM), наибольшую популярность при производстве металлических деталей завоевали технологии лазерного и электронно-лучевого спекания и плавки. Данные методы весьма схожи – настолько, что даже в профессиональных кругах иногда возникает определенная путаница. И все же, попробуем разобраться в терминах, а также рассмотрим возможности данных технологий – существующие и потенциальные.

Технологии лазерного спекания и лазерной плавки (SLS, DMLS и SLM)

В основе метода «выборочного лазерного спекания» (SLS или Selective Laser Sintering) лежит использование лазерных излучателей высокой мощности (как правило, углекислотных) для частичного сплавления, или «спекания», расходного материала в единое целое. Перед использованием расходный материал измельчается до консистенции пудры с помощью шаровых мельниц. Минимальный размер частиц может достигать двух микрон.

Схема устройства для селективного лазерного спеканияВ качестве материала могут использоваться различные полимеры и, что особенно интересно, металлы и металлические сплавы с высокой температурой плавления. В отличие от стандартной экструзионной печати (FDM), технология позволяет спекать однородный материал без связующих добавок. Таким образом, нет необходимости в термической обработке, фактически спеканию, готовых моделей после печати, а сами модели обладают высокой прочностью, приближающейся к показателям литых образцов. Данный метод постройки металлических моделей без применения связующих материалов получил название «прямого лазерного спекания металлов» (DMLS или Direct Metal Laser Sintering).

Образец металлической детали турбины, созданной с помощью устройства3D System ProX 200 методом прямого лазерного спекания

Как и другие технологии 3D-печати, лазерное спекание создает модели послойно. Процесс в чем-то схож с лазерной стереолитографией: в случае со стереолитографическими принтерами модели погружаются в жидкую фотополимерную смолу на глубину, соответствующую толщине одного слоя, с последующим «вычерчиванием» нового слоя лазерным лучом. При лазерном спекании на модель наносится слой порошка толщиной в один слой (толщина слоя может регулироваться), в котором вычерчивается новый контур, а высокая температура позволяет частично расплавлять порошок в местах касания луча, спекая частицы между собой и с предыдущим слоем. И в том и в другом случае модель окружена неизрасходованным материалом до окончания печати. Этот момент немаловажен для «порошковой» печати: при спекании неизрасходованный материал служит в качестве поддерживающей поверхности для последующих слоев моделей сложной формы. Отсутствие необходимости печатать «опоры» облегчает обработку готовых моделей и способствует экономии материала, который в случае с титаном или специальными сплавами может быть весьма дорог. Весь неиспользованный материал может быть собран и использован для печати последующих моделей.

Единственным существенным недостатком лазерного спекания металлических материалов считается пористость готовых моделей. Однако плотность можно повысить за счет повышения энергии лазера и замедления скорости печати. В результате, рабочий материал можно не просто «спекать» в местах касания гранул, а фактически расплавлять, создавая однородное вещество. Именно этот подход и получил название «выборочной лазерной плавки» (SLM – Selective Laser Melting).

Ведущей компанией в сфере печати лазерным спеканием и плавкой можно считать 3D Systems – промышленного гиганта, в 2013 году прибравшего к рукам компанию-разработчика SLS-технологий Phenix Systems.

Технология электронно-лучевой плавки (EBM)

Первопроходцем и лидером по производству аппаратов для аддитивного производства методом «электронно-лучевой плавки» (EBM – Electron Beam Melting) стала шведская компания Arcam. Компания была официально основана в 1997 году, но рождению коммерческого проекта предшествовали четыре года исследований, проведенных совместно с учеными из Технического университета Чалмерса в Гетеборге.

Фактически, EBM основана на том же принципе, что и технология лазерной плавки, за исключением использования электронных пучков высокой мощности вместо лазерных лучей.

Стоит выделить преимущества данной технологии над лазерной плавкой:

Более высокое возможное разрешение в горизонтальной плоскости. Корректировка траектории электронного луча происходит за счет манипуляции магнитными полями, создающими так называемые «магнитные зеркала». Этот метод позволяет добиться более высокой точности, чем манипулирование оптическими зеркалами, используемыми для управления лазерными лучами.

Конструкция оптических зеркал и лазерных линз требует использования дорогих материалов: в зависимости от мощности лазера, поверхность зеркал покрывается серебром или золотом, а линзы могут быть германиевыми или даже алмазными. В случае же с EBM используются относительно недорогие материалы для производства электромагнитных компонентов.

Кроме того, отсутствие необходимости манипулировать физическими объектами позволяет добиться более высокой скорости отклонения пучка, что вкупе с повышением энергии позволяет добиться более высокой производительности.

Наконец, электронный пучок подлежит рассеиванию при необходимости, что позволяет подогревать расходный материал без использования дополнительных нагревательных элементов, характерных для лазерных систем. Подогрев материала необходим для достижения более высокой плотности моделей и облегчения спекания или плавки.

Минусом же применения электронных лучей можно считать наличие рентгеновского излучения, возникающего при бомбардировке металлов высокоэнергичными электронами (т.н. «тормозное излучение»), что требует установки поглощающего покрытия вокруг рабочей камеры.

В целом, электронно-лучевая плавка несколько более сложна, чем лазерная, но обладает более высоким производственным потенциалом. Компания Arcam добилась широкого успеха среди производителей ортопедических имплантатов и авиационных деталей. Ортопедические имплантаты, изготовленные методом EBM, привлекательны не только прочностью, легкостью и износоустойчивостью используемых титановых сплавов, но и возможностью создания полых или пористых металлических структур. Подобная архитектура напоминает строение костной ткани и способствует остеоинтеграции, то есть сращиванию костных тканей с имплантатом аналогично натуральному физиологическому процессу. Что же касается авиационной и нефтегазовой промышленности, электронно-лучевая плавка позволяет создавать жаростойкие форсунки и лопатки газовых турбин, включая реактивные двигатели. Кроме того, метод успешно используется для создания несущих титановых элементов крыла.

Arcam A2X – новейший промышленный принтер для печати по металлу,созданный для нужд аэрокосмической отрасли

Аддитивное производство привлекло внимание и космической отрасли, включая НАСА. В первую очередь это касается разработки систем космических аппаратов и ракет-носителей. Ярким примером можно считать использование технологий лазерной и электронно-лучевой плавки для создания элементов ракетных двигателей: камер сгорания и форсунок со стойкостью к температурам свыше 3000°С. Высокое давление и температура требуют использования тугоплавких и прочных материалов – таких, как титан. Проблема заключается в том, что детали могут иметь весьма сложную геометрическую форму, делающую изготовление цельных образцов методом литья или механической обработки невозможным или исключительно дорогостоящим. Как следствие, детали приходится изготовлять из нескольких составных частей, подлежащих сварке в единое целое. Именно сварочные швы, как правило, оказываются слабым звеном за счет нарушения однородности структуры материала или оксидации при сварке.

Топливная форсунка реактивного двигателя производства компанииGeneral Electric Aviation, выполненная методом аддитивного производства

Аддитивное производство же не ограничено геометрической сложностью изготовляемых деталей – практически любая форма может быть выполнена без необходимости последующей сборки или сварки. Единственным реальным ограничением является размер рабочей камеры печатающего устройства. В то же время, конструктивных ограничений по размеру рабочей камеры не существует. Вопрос лишь в спросе на технологию, ведь такого рода устройства весьма дороги, а чем больше, тем дороже. Тем не менее, китайская компания Nanfang Ventilator Co., Ltd уже берется за создание промышленных печатных устройств аддитивного производства крупногабаритных металлических деталей – вплоть до шести метров в длину и весом до 300 тонн!

Производство произвольных форм электронно-лучевой плавкой (EBFȝ)

Но при всех достоинствах традиционной лазерной и электронно-лучевой плавки, амбиции НАСА привели к тому, что даже эти новаторские технологии оказалась недостаточны. Дело в том, что инженеры НАСА предложили рассмотреть возможность применения аддитивного производства на орбите. С точки зрения снабжения, идея абсолютна логична. Зачем везти с собой набор запасных деталей или ждать доставки с Земли при экстренной ситуации, когда те же детали можно произвести на орбите?

И здесь НАСА столкнулась с серьезной проблемой: как мы уже выяснили, традиционный метод электронно-лучевой плавки подразумевает использование порошкообразного расходного материала, и не только для создания самой детали, но и использования в качестве поддерживающих слоев при печати деталей сложной формы. Но как удержать порошок на месте в условиях невесомости? Слои наносимого материала должны плотно прилегать к уже изготовленной части детали, что невозможно гарантировать механическим воздействием. Использование магнитных полей теоретически возможно, но технологически сложно, неприменимо в случае с электронно-лучевой плавкой ввиду воздействия на сами электронные пучки, да и не все материалы обладают необходимыми магнитными свойствами.

В итоге, инженеры НАСА решили позаимствовать конструктивный элемент привычных экструзионных 3D-принтеров – подачу расходного материала в виде нити или проволоки. И если использование экструдера для подачи расплавленного тугоплавкого металла непрактично ввиду сложностей с нагревом головки до необходимой температуры и бесперебойной экструзией, то бомбардировка расходного материала электронным пучком вполне подходит для плавки материала в точке соприкосновения с моделью. Кроме того, устраняется и необходимость очищать готовые модели от остаточного материала, что в условиях невесомости опять-таки было бы проблематично. Новая разновидность электронно-лучевой плавки получила название «производства произвольных форм электронно-лучевой плавкой» (EBFȝ - Electron Beam Freeform Fabrication).

Специалисты НАСА проводят испытания прототипа EBFȝ в условиях искусственной невесомостиКроме возможности функционирования в условиях невесомости, технология EBFȝ обладает еще одним важным преимуществом над своими предшественниками – возможность одновременной печати разными материалами. Использование нескольких экструдеров может даже позволить создавать электронные и электромеханические компоненты благодаря попеременной печати керамических/пластиковых и металлических слоев. В случае успеха, разработчики невольно приведут к логическому завершению программу RepRap – проект создания устройств, способных воспроизводить самих себя. Практической же целью проекта является возможность производства всех необходимых устройств в открытом космосе или даже на поверхности других планет, используя только местные материалы. В частности, аддитивное производство может стать ключевым фактором в создании постоянных колоний на Луне и Марсе.

Будущее аддитивного производства с использованием металлов

А каковы перспективы аддитивного производства с использованием металла на Земле? Несомненно, отрасль будет развиваться. В последнее время данные технологии привлекают внимание промышленных гигантов – таких, как Boeing, General Electric, Lockheed Martin, Mitsubishi, General Motors. Экономичность и практичность – два качества, которые не могут быть не оценены по достоинству. В некоторых случаях использование технологий спекания и плавки уже достигает больших масштабов: по словам представителей компании Arcam, произведенные ими устройства были использованы для создания более 30000 титановых имплантатов для реконструкции тазобедренных суставов. И это всего лишь начало.

Вполне возможно, что повышенный промышленный спрос на устройства для лазерной и электронно-лучевой плавки сделает данные технологии доступными и для бытового использования. Технология EBFȝ даже обладает необходимым потенциалом для создания полноценных «домашних фабрик». Если сделать настенный крючок для половника уже не представляет никаких трудностей для обладателя бытового 3D-принтера, то EBFȝ сможет создавать не только пластиковые крючки, но и сами стальные половники, причем с пластиковой ручкой.

Более того, печать электронных и электромеханических компонентов фактически ограничит возможности пользователей их собственной фантазией, а заодно создаст сущий кошмар для производителей по всему миру. Если соблюдение авторских прав уже становится проблемой, то полноценная печать с комбинированным использованием пластиков и металлов может теоретически позволить создание почти любого устройства. Конечно же, такой уровень останется недостижимым еще долгое время, и не только потому, что сама технология 3D-принтеров, печатающих металлом, достаточно малоразвита, но и ввиду недоступности определенных материалов: мало кто сможет достать порошкообразный германий для производства трансивера сотового телефона.

Цельнометаллическая реплика пистолета Colt M1911, изготовленная методом аддитивного производстваС другой стороны, пластика и стали вполне хватит для создания полноценного огнестрельного оружия, тем более что компания Solid Concepts уже создала прецедент в виде металлической реплики пистолета Colt M1911, а Пентагон рассматривает возможность печати оружия на кораблях экспедиционных групп, вместо дорогостоящей доставки к театру действий из США. США и Великобритания уже приняли законодательные меры по запрету нелицензионного производства оружия с помощью 3D-печати. Как сильно соображения безопасности повлияют на развитие бытового применения технологии аддитивного производства, покажет лишь время.

Если у вас есть вопросы по внедрению 3D-технологий, задайте их эксперту iQB Technologies онлайн!

В каких отраслях рекомендуется применение 3D-принтеров?

Самые перспективные отрасли для внедрения аддитивных технологий, в том числе 3D-печати металлом, – высокотехнологичные, наукоемкие производства, где в приоритете оптимизация или создание сложных инновационных продуктов: авиакосмическая индустрия, оборонная промышленность, машиностроение, автомобилестроение, энергетика, судостроение, нефтегазовый сектор. Нельзя не упомянуть медицину и ювелирное дело, потому что 3D-печать не имеет себе равных в создании индивидуализированных изделий.

Какие задачи выполняются с помощью этой технологии?

Печать металлами в основном решает задачи опытного и мелкосерийного производства, прототипирования, НИОКР. Поэтому сегодня основными пользователями 3D-оборудования становятся крупные исследовательские центры, а также учебные заведения, готовые инвестировать в проекты внедрения новой технологии.

Изготовление конечных серийных изделий из металлов уже активно применяется такими крупными компаниями, как General Electric, Airbus, Boeing, BMW, Michelin, а с появлением супермощных машин типа SLM NXG XII 600 массовое аддитивное производство становится реалией не столь отдаленного будущего.

В чем разница между различными процессами 3D-печати металлом?

Принцип работы подавляющего большинства современных 3D-принтеров по металлу основан на расплавлении порошков в заранее сформированном слое (Powder Bed Fusion), обычно с помощью мощного лазера.

Вы можете часто встретить такие торговые наименования, как SLM (Selective Laser Melting), DMLS (Direct Metal Laser Sintering), DMLM (Direct Metal Laser Melting) и Laser Cusing. На самом деле в современных системах всем этим названиям соответствует один и тот же процесс. Серьезные различия заключаются в том, как спроектированы и работают те или иные принтеры. В нашем блоге мы используем термин «селективное лазерное плавление» (или SLM-технология).

Зачем моему предприятию 3D-принтер? Разве отливать не проще и дешевле?

Ошибочно думать, что 3D-печать призвана заменить литье или иные классические процессы. Она помогает решить специфические задачи, которые невыполнимы либо слишком трудоемки при использовании традиционных технологий, например:

изготовление уникальных деталей сложной геометрии, в том числе мельчайших деталей, изделий с внутренними полостями и каналами, тонкими стенками и т.п.;

снижение веса изделий;

сокращение числа единиц в сборке;

создание ячеистых структур.

Такие возможности обеспечивает топологическая оптимизация: проектировщики могут создавать практически любую геометрию.

S-образный кронштейн – элемент исполнительного механизма системы увеличения подъемной силы самолета, напечатанный на установке SLM 280 © ASCO Industries

Результаты применения селективного лазерного плавления:

• cнижение массы на 31% и сокращение общего времени сборки;

• объединение трех деталей в одну;

• уменьшение коэффициента использования материала с 17 до 1,5;

• значительное сокращение времени механической обработки.

Субтрактивные методы будут и дальше применяться в тех случаях, когда это эффективно с точки зрения стоимости, типа изделий и других требований. Вопрос не в выборе между двумя технологиями, а в том, когда лучше применить аддитивную, а когда субтрактивную. Иногда при производстве одной детали уместно задействовать оба метода. К примеру, если вы понимаете, что для пресс-формы стоит изготовить вставку с конформным охлаждением, потому что это сократит цикл литья и улучшит качество изделия, используйте 3D-принтер. При этом другие компоненты вы будете производить по классической технологии.

3D-печать следует воспринимать как еще один вариант технологии получения изделий наряду с механической и пластической обработкой, литьем и др. При выборе вариантов производственного процесса взвешивайте тщательно все «за» и «против».

Какова экономическая эффективность аддитивного производства?

Технология SLM позволяет значительно сократить цикл производства изделия. С одной стороны, когда мы считаем стоимость материалов, аддитивное производство выходит дороже. Но если учитывать все экономические факторы, начиная с сокращения потребления электроэнергии и кончая уменьшением налоговой нагрузки, 3D-печать помогает сэкономить достаточно серьезные средства.

Кроме того, технология дает возможность резко снизить коэффициент Buy-to-Fly, то есть соотношение между количеством закупленного материала и количеством материала в готовой детали.

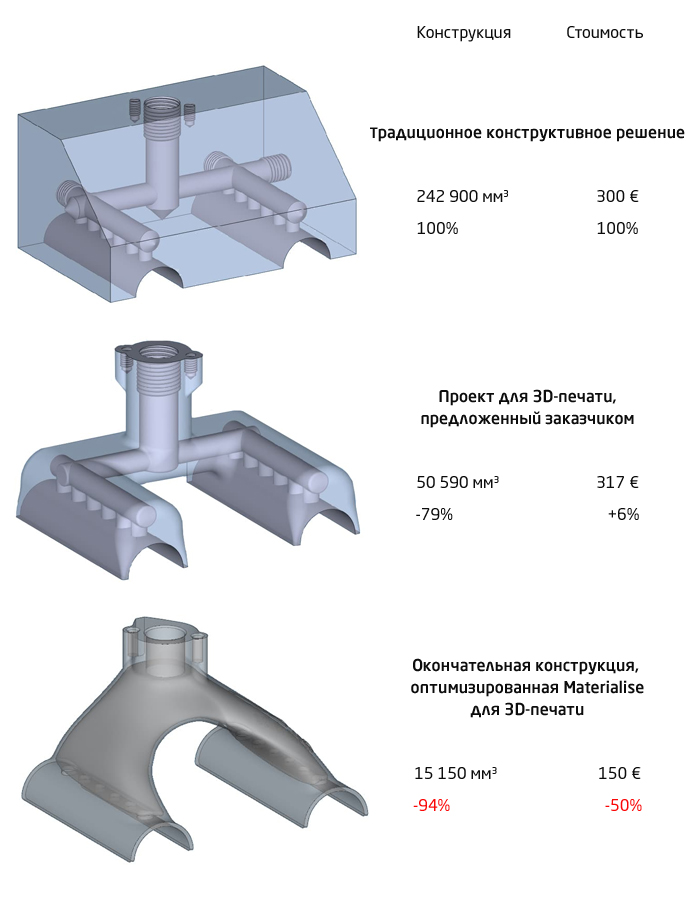

Приведите пример топологической оптимизации, показывающий выгоду SLM-технологии.

Возьмем две детали (см. рисунок ниже), выполняющие одну и ту же функцию с определенными нагрузками и имеющие определенный ресурс. По сути, это одна и та же деталь, но с разной геометрией. Геометрия первой детали оптимизирована для изготовления стандартными методами производства: на фрезерном, токарном станке и средствами других технологий металлообработки. Это простая и плоская геометрия, ее легко добиться при обработке на станке.

У второй детали геометрия более сложная, и сделать ее на станке представляет серьезные трудности. Согласно данным, у второй детали меньше напряжение, меньше перемещение под нагрузкой и, самое главное, вес уменьшился на 1 кг. Для одного изделия это немного, но если их выпускают сто тысяч в год, то суммарно можно сэкономить сто тонн металла только на одной детали.

Какие есть ограничения?

У предприятий, решивших внедрить аддитивную технологию печати металлом в свой производственный цикл, могут возникнуть следующие трудности:

необходимость в последовательных научных исследованиях (в том числе для изучения свойств металлов);

ограничения в размерах объектов;

большие первоначальные вложения из-за высокой стоимости оборудования и расходных материалов;

особые требования к помещению и условиям эксплуатации;

аттестация оборудования и сертификация изделий;

сложность в адаптации 3D-решений к существующим технологическим циклам на производстве.

Каковы максимальные габариты напечатанного изделия?

Исторически сложившимся отраслевым стандартом оборудования на базе селективного лазерного плавления является платформа размером 250 x 250 мм с высотой построения 250-300 мм.

На сегодня самые большие камеры построения у аддитивных установок SLM Solutions. У системы SLM 800 камера 500 х 280 х 850 мм, у новейшей машины SLM NXG XII 600 – 600 куб. мм.

Одно из первых изделий, созданных с помощью 3D-принтера по металлу SLM NXG XII 600: корпус силового агрегата E-Drive для спорткара Porsche © SLM Solutions

Размер: 590 х 560 x 367 мм

Вес: 15,5 кг

Материал: AlSi10Mg

Время изготовления: 21 час

А минимальная толщина стенки?

Диаметр пучка лазера в аддитивной установке печати металлами – 70-80 микрон. Можно напечатать стенку детали толщиной в два прохода лазера, т.е. минимальная толщина будет всего лишь 140-150 микрон.

Сколько по времени выращивается модель? От чего зависит скорость печати?

Металлический предмет производит принтер по металлу от нескольких часов до нескольких суток. К примеру, модель высотой 3-4 см будет печататься от 2 до 8 часов, в зависимости от ее площади и высоты. Тестовая печать на промышленном 3D принтере с камерой построения 280 х 280 х 360 мм занимает около суток.

Производительность аддитивных установок зависит от разных факторов:

Чем больше лазеров, тем выше скорость и больше количество производимых деталей (мощность лазера – 400, 700 или 1000 Вт).

В зависимости от конструкции системы порошок может распределяться в двух или только в одном направлении. Подача порошка в двух направлениях обеспечит значительную экономию времени производства.

Непрерывная или периодическая подача порошка. Системы с периодической подачей могут требовать остановку оборудования для дозаправки во время выполнения построения, что замедляет процесс.

Возможность настроить рабочие параметры системы для увеличения скорости.

Sharebot MetalONE – компактный DMLS-принтер нового поколения для НИОКР, образования, а также малого и среднего бизнеса. Идеально подходит для изучения новых материалов, а благодаря небольшой камере построения (65 x 65 x 100 мм) вы сможете создавать объекты из малого количества металлического порошка – всего 800 г.Какие виды металлов применяются в аддитивном производстве?

Металлические порошки представляют собой мелкодисперсные сферические гранулы. Свойства получаемой продукции в значительной степени зависят от свойств используемого в принтерах порошка – степени чистоты, текучести и объемной плотности.

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жаропрочные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

Благодаря индивидуальному протезу тазобедренного сустава, созданного с помощью 3D-печати титаном, пациент смог вернуться к нормальной жизни © MaterialiseИнтересуют способы производства металлических порошков.

Есть несколько технологий изготовления сферического порошка. Основным способом является атомизация, а именно: ультразвуковой ударнокинетический метод макрокапельной атомизации и микрокапельной диспергации металлов и ультразвуковой капельноволновой метод ультразвуковой атомизации металлов. Процесс происходит в атомайзере, где металл распыляется в специальной камере.

Какая дисперсность у металлов для 3D-печати?

У каждого металла своя дисперсность. При 3D-печати используются порошки дисперсностью от 4 до 80 микрон. Например, в Европе порошки меньше 8 микрон запрещены, так как они слишком взрывоопасные.

Хотелось бы сравнить прочность изделий при использовании SLM и классических технологий.

Прочностные характеристики изделий зависят от самих изделий, точнее от их геометрии, от поставленных задач, нагрузки, условий применения (морская среда, космос и т.д.).

SLM-печать дает возможность добиться прочностных показателей, сопоставимых с традиционными технологиями. Но примерно в 50% случаев отлитое или отфрезерованное изделие из идеального блока материала прочнее в сравнении с результатом 3D-печати. Причина – в пористости, которая получается по аддитивной технологии. Но при этом напечатанные объекты становятся более упругими и выдерживают более высокие нагрузки, особенно если мы говорим о таких материалах, как титан, сталь и даже различные сплавы алюминия. Алюминий – достаточно мягкий материал, пористость добавляет ему упругости.

Необходимо сделать 3D-модель, прочитать все синтетически, провести анализ и получить предварительные данные по изделию, а затем задуматься о возможности его изготовления и тестирования в лаборатории. Такой подход поможет оптимизировать производство и не будет слишком затратным.

Изготовление соплового аппарата 1 и 2 ступеней ГТД из порошка сплава Inconel 738

Но есть такие технологии, как горячее изостатическое прессование (ГИП), которые позволяют вывести эти изделия на тот же уровень механических свойств. На титановых сплавах фактически можно получить 80-90% от прочности даже не литых, а кованых изделий. За счет ГИП удается устранить внутренние дефекты, возникающие из-за неоднородности гранулометрического состава порошка, и достичь практически стопроцентной плотности.

Часто задают вопрос, может ли 3D-печать обеспечить более высокую прочность по сравнению с классическими способами. Скажем, за счет поверхностного легирования порошков можно получить структуры, действительно обладающие повышенными механическими свойствами. Это могут быть суперинварные сплавы, например, – то есть те технологии, которые могут обеспечить уникальные свойства, в том числе механические и теплофизические.

Физико-механические свойства основных сплавов приведены в брошюре: Металлы для 3D-печати

Можно ли предсказать механические свойства получаемых материалов – предел текучести, размер зерна, пористость?

Печать металлами обеспечивает очень высокую повторяемость. «Опыт работы показывает, что преемственность механических свойств есть, – рассказывает Антон Агаповичев, старший преподаватель кафедры технологий производства двигателей Самарского университета. – Определив оптимальный режим, мы печатаем стандартные цилиндрические образцы для подтверждения этих свойств. В дальнейшем, когда начинаем изготавливать детали, вместе с одной из деталей мы специально изготавливаем образцы-свидетели, на которых эти механические свойства постоянно подтверждаем. Сейчас ведутся научные работы по предсказанию механических свойств, но они касаются больше проектирования самих металлов».

Но в программном обеспечении пока что невозможно предсказать предел текучести, пористость и другие механические характеристики. Наоборот, заранее устанавливаются определенные свойства для каждого материала, которые используются в дальнейшем для моделирования процесса. Это обратный процесс, нам необходимо знать свойства материалов для того, чтобы спрогнозировать различные дефекты.

Во второй части статьи рассказываем о подготовке моделей к 3D-печати, нюансах эксплуатации принтеров по металлу и о постобработке.

Читайте также: