3d принтер печатает сам себя

Приветстую вас на моем канале. Сегодня я расскажу вам о самом крупном заказе, который я выполнил на своем 3д-принтере. Причем, сумма, которую я получил после выполнения этого заказа, оказалась больше стоимости самого станка.

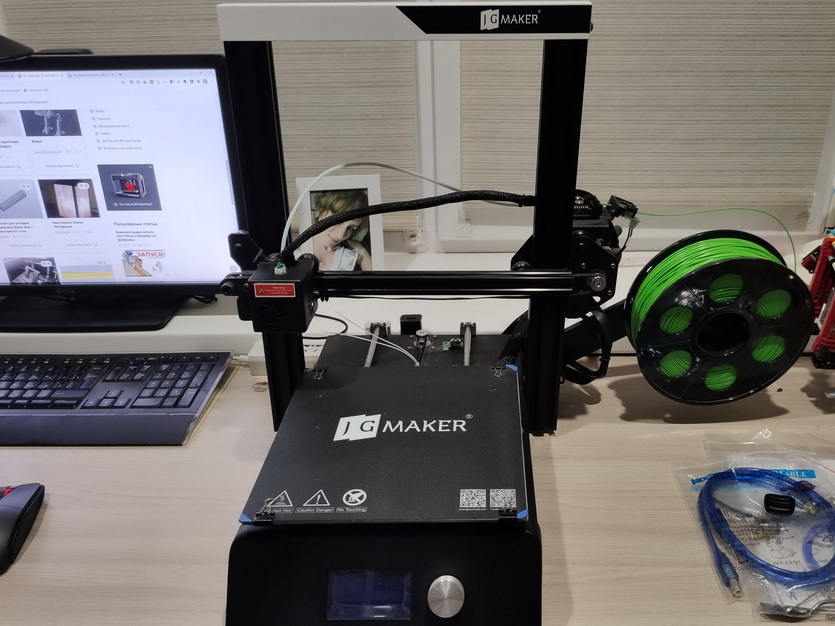

Я приобрел 3д-принтер несколько лет назад, и большую часть времени этот станок стоит у меня без дела. Я покупал его, по большей части, для того, чтобы использовать его в быту. 3д-принтер это очень удобная штуковина, особенно, если вы любите мастерить что-то своими руками. С его помощью можно решать разнообразные мелкие бытовые вопросы.

Например, я напечатал крепление к старому советскому заоконному термометру, тем самым дав ему вторую жизнь. А еще я печатал крючки для прихожей. До сих пор они выполняют свою функцию. А еще я напечатал себе очень удобный мини-штатив для телефона. Пользуюсь им каждый день.

Кстати, если у вас есть 3д-принтер и вы хотите напечатать себе такой же штатив, то в описании под этим роликом на моем Ютуб-канале есть ссылка на STL-файлы . Поэтому заходите на мой ютуб и качайте себе эти файлы абсолютно бесплатно. Если после этого вы подпишитесь на мой канал, я буду этому очень рад.

Но давайте уже перейдем к теме статьи.

Совсем недавно я получил предложение от одного своего знакомого. Он попросил меня напечатать 100 небольших лопаток . За весь заказ он готов был заплатить 30 000 рублей (это 300 рублей за лопатку). Естественно, этот заказ мне показался очень интересным. Я согласился взяться за него. Эти лопатки нужны были не ему, а какой-то фирме, с которой он работает.

Мой знакомый выслал мне чертежи этой лопатки со всеми размерами. Первым делом я сделал 3д-модель по этим размерам.

Лопатка симметричная и имеет ребро жесткости, как сверху, так и снизу. Но для печати на 3д-принтере, лучше иметь плоское основание, а нижние ребра этому очень мешают. Сначала я предложил убрать нижние наплывы, но мне ответили, что их убирать нельзя. Тогда я предложил разделить лопатку на 2 части и печатать их по отдельности, а уже после печати склеить их. Такой вариант был одобрен заказчиком.

Напечатав первый образец лопатки, я отвез ее на согласование своему знакомому. Лопатка всем понравилась и я получил добро на печать.

После получения предоплаты, я закупил катушки с пластиком, необходимых для печати этого заказа. На все 100 лопаток я купил пять катушек не самого дешевого PLA-платика. Вес пластика в каждой катушке равнялся 750 граммам. А значит общий вес купленного пластика составил 3,75 кг . На весь этот материал у меня ушло примерно 6 000 рублей .

Но была одна сложность. Время печати одной лопатки (обеих ее половин), при максимальном качестве, составляло чуть более 3 часов . А это означет, что на печать всех 100 лопаток, моему станку потребуется печатать 300 часов не переставая. Если поделить 300 на 24, то получается, что станок должен печатать 12,5 суток подряд без выключения . Днем и ночью.

И мне пришлось через это пройти. Станок работал днем и ночью. Когда я ложился спать, я заводил будильник на 3 часа вперед. Когда звенел будильник, я просыпался, снимал детали и запускал станок заново. Потом я снова заводил будильник на 3 часа вперед и опять ложился спать. И так на протяжении двух недель .

Я даже успел, за время выполнения этого заказа, съездить на дачу. Но мне пришлось взять с собой 3д-принтер, чтобы он продолжал работать.

В итоге, заказ все же был выполнен и сдан заказчику. Деньги за весь заказ были получены. Из 30 000 рублей, 6 000 ушло на пластик для печати. Получается, что чистыми, на этом заказе, я заработал 24 000 рублей . А если учесть, что мой станочек обошелся мне в свое время в сумму около 20 000 рублей то, можно сказать, одним заказом данный станок полностью себя окупил.

Вот такой удачный заказик я совсем недавно выполнил. Никогда бы не подумал, что такое вообще возможно. Вернее сказать, я покупая хоббийный станочек, и не мог подумать, что его можно окупить всего одним заказом. Но жизнь иногда приподносит и приятные сюрпризы.

А на этом у меня пока все, если вам нравиться то, чем я занимаюсь, то поддержите статью лайком , канал подпиской , а меня добрым комментарием . Всем спасибо за внимание и до новых встреч.

Чуть не забыл. У меня ведь еще есть Ютуб-канал . На него тоже заходите и подписывайтесь. Канал у меня еще совсем молодой, и ему очень нужны подписчики. Так, что не проходите мимо, нажмите подписаться . Как говориться, вам не сложно, а мне приятно.

Уже две недели как я, практически каждый день, вожусь с этим исчадием ада. Нет, конечно мне нравится этот инструмент и я рад что начал свой путь в этом направлении, но путь этот куда сложнее и дольше чем представлялось изначально.

Проблема номер один — самая главная. Ожидание того что купив коммерческий 3д принтер можно просто сразу начать печатать нужные, качественные и дорогие вещи неверно в корне. Да, можно купив принтер печатать всяческие глупости доступные в различных онлайн библиотеках как то всяческие салфетницы, вазочки, рюшечки и тому подобное. Даже качество может оказаться вполне достаточным для этих вещей. Можно не заморачиваться с температурными режимами, покупать пластик в картриджах у производителя принтера и в общем не париться. Но… разве этот подход хоть как-то оправдывает весьма недешёвую покупку? Вот на этом пункте и находится вся суть проблемы. Для того что-бы делать что-то своё нужно уметь моделировать в 3д. Более того — нужно уметь моделировать в 3д с оглядкой на то что деталь будет именно печатной, а не фрезерованой или ещё как либо вырезаной из болванки.

Проблема номер два — очень быстро находятся ограничения данного железа, а запросы очень быстро перерастают эти самые ограничения. К примеру, обычный принтер в нижнем ценовом диапазоне способен печатать далеко не все материалы доступные на рынке. Очень часто он вообще ограничен только одним материалом.

Проблема номер три — заводская поддержка. В моём случае это дело столь затратное что я даже не заморачивался попытками сохранить принтер под гарантией. Всё равно вероятность того что я даже абсолютно мёртвое устройство пытался-бы поменять равна где-то нулю. Ещё хуже ситуация будет если принтер куплен в Китае. Долго, дорого, недоразумения, недопонимания, нервы…

Проблема номер четыре — знания программирования и электроники. Да, они понадобятся и если их нет — лучше начать хотя-бы с покупки ардуинки и обучения себя любимого ею пользоваться. Всяческие глюки диагностировать тоже прийдётся в основном самостоятельно, либо с помощью форумов. Форумы чаще всего англоязычные. Мне это не проблема, но ведь есть люди которым это таки проблема.

Проблема номер пять — материал. Как оказалось, пластик замечательно впитывает влагу, а если производство не из самых чистых то ещё и всяческую пыль и гадость которая непременно забьет сопло. Влага сильно влияет на качество печати, мусор-же вообще влияет на количество брака. Качественный пластик стоит дорого и купить его в Киеве это тот ещё квест. Китайский пластик имеет большой разброс по характеристикам плавления и с каждым новым пластиком таблица печати переделывается с нуля.

Проблема номер шесть — требования к дополнительной обработке поверхности если она должна быть зеркальной и если нужно устранять дефекты поверхности появившиеся изза поддержек. Сложного ничего, но нигде в брошюре к принтеру вы об этом не узнаете.

Проблема номер семь — разрозненность и противоречивость информации от форума к форуму. Вот представьте себе что многие рекомендуют печатать на разбавленной смеси клея ПВА и воды, кто-то на смеси ацетона и пластика, а кто-то вообще печатает на… пиве. И это только для ABS пластика. Ещё есть куча вариантов со скотчами, режимами нагрева, клеем Момент, герметиками и чуть-ли не кузькиной матерью. И каждый уверен что именно его метод — единственно верный.

Проблема номер восемь, последняя в этой записи но не самая последняя. Принтер генерирует большое количества мусора в процессе работы. Поддержки, вставки, просто брак. Выбрасывать это в мусор — безответственно. ABS это не PLA, он не разлагается сам по себе. Поэтому нужно будет собрать измельчитель и экструдер для переработки отработанного материала.

Вы думаете я недоволен покупкой? Вовсе нет. Наоборот я сейчас печатаю этот пост, а рядом поёт шаговиками принтер. Просто я делюсь с вами всем тем что я замечаю, ведь пока у нас это устройство не сильно распространено. Надеюсь что это будет полезным и толкнёт кого-то купить или построить себе принтер и с головой окунуться в мир "настолького завода".

Трёхмерная печать — одно из наиболее перспективных направлений в современной технике.

Она позволяет создавать сложные конструкции из пластика и металла, а так же проверять, моделировать свежие идеи, которые потом будут воплощаться другими способами.

Востребованность специалистов даже в России невероятная. А ещё это замечательное хобби, позволяющее создавать игрушки, домашнюю утварь, сложные ремонтные работы.

Научиться проще простого. Особенно если выбрать правильный путь и правильные инструменты.

Почему 3D-печать проста, но не популярна?

Все, что раньше требовало специальных навыков, теперь сводится лишь к трём. Достаточно уметь:

1. Создавать 3D-модели в любом CAD-пакете.

2. Собирать и обслуживать принтер.

3. Управлять процессом при помощи базовых знаний программирования.

Вот и все пресловутые аддитивные технологии в быту: можно скачать готовую модель для печати, её преобразование в код неплохо выполняет Cura.

Остаётся главное: собрать принтер. И это непросто.

Некоторые конструкции, приобретаемые в виде конструктора или собираемые собственноручно из отдельных комплектующих, требуют к себе не только постоянное внимание во время эксплуатации, но и длительную сборки с трудоёмкой наладкой.

Не лучший способ для старта. В результате технология остаётся уделом гиков, инженеров и некоторых фанатов: любителей настольных игр и владельцев редких автомобилей, которым такой способ изготовления деталей или фигурок позволяет серьезно экономить бюджет.

Умельцев с достаточной мотивацией очень мало, поэтому большинство обращается к тем, кто уже освоил принтеры в силу начальной подготовки и наличия значительного запаса времени.

А может быть иначе, хотя бы для самых простых задач? Может. Трёхмерную печать дома освоит даже маленький ребенок.

Собирать самому или покупать готовый?

Тем не менее и в том случае принтер не печатал идеально прямо из коробки, точнее, сразу после сборки. Тоже самое ждёт большинство готовых комплектов, приобретаемых в виде конструктора.

Что ж, каждый раз такая история. Мой первый Tronxy X3 был собран за несколько дней, после чего потребовал 2 недели на доводку. И ещё месяц на мелкие ремонты, замены комплектующих и повторную отладку.

Впечатление было испорчено: кривые фигурки и детали раз за разом отбивали желание работать. Пришлось менять силовые элементы, направляющие и докупать дополнительные датчики.

Детали наборов «сделай сам» проходят минимальный контроль. Поэтому, покупая принтер в виде набора деталей, можно столкнуться с низким качеством отдельных элементов или отсутствием чего-либо.

Если покупать и собирать по частям, итог будет чуть лучше — можно будет проверить каждый элемент. Но выйдет значительно дольше, а иногда и дороже.

Недорогой и быстрый старт в 3D печати

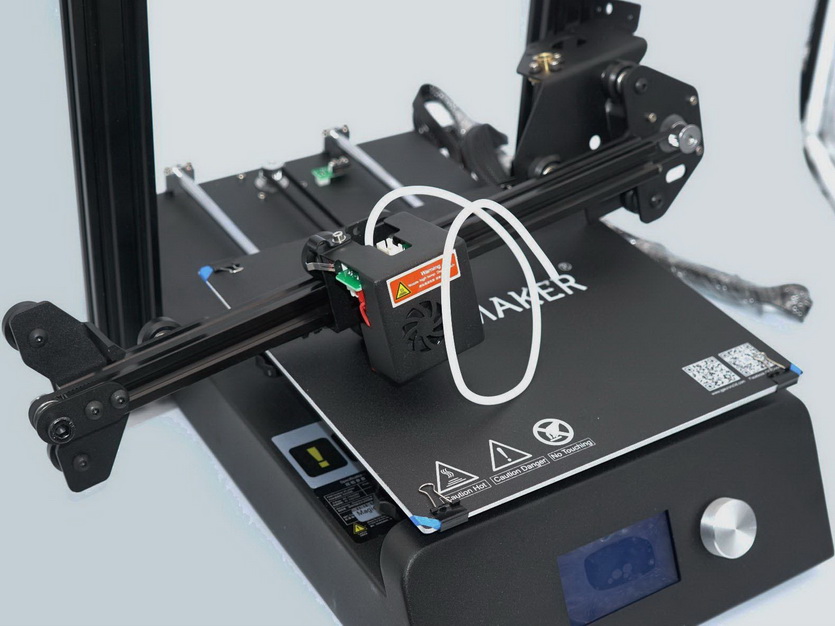

Для быстрого старта некоторые разработчики комплектов предлагают полностью собранные 3D-принтеры или наборы, скомплектованные из нескольких базовых крупных узлов: чаще всего это печатающий узел, совмещенные оси X и Y, собранные стол для печати и блок управления.

Преимущества на лицо:

1. Набор предварительно собран и проверен.

2. Несущие и силовые элементы проходят отдельный контроль качества.

3. Сборка занимает намного меньше времени.

Кроме того, обычно такие микроконструкторы на 10-15 элементов предназначены для школьников, поэтому поставляются с упрощенной прошивкой, полным набором софта и дополнительными функциями, упрощающими работу.

Какие есть принтеры для быстрой сборки

При детальном исследовании рынка на eBay, Amazon и AliExpress можно найти массу комплектов для быстрой сборки принтера.

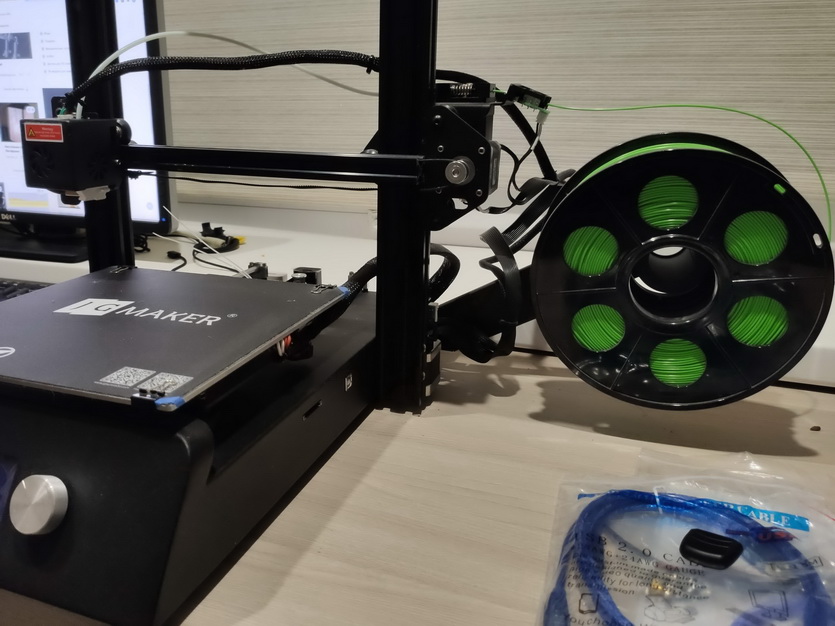

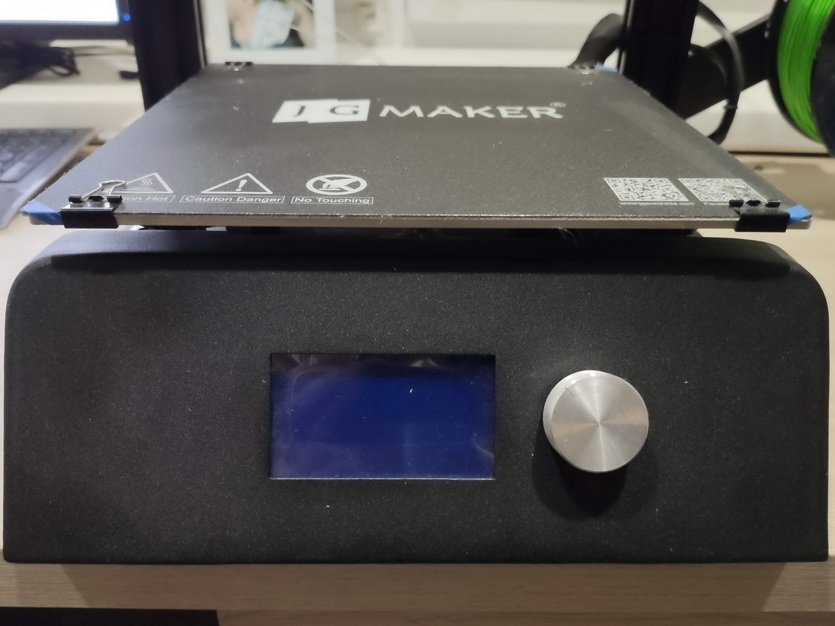

На данный момент наиболее актуальными моделями можно считать JGMaker Magic и Tronxy XY-2 Pro.

Обе модели предварительно собираются поставщиком, проходят отладку, проверку печати, а потом разбираются на базовые узлы для последующей транспортировки и работы на месте.

Мелкие отличия касаются собственно конструкции и разделения на узлы.

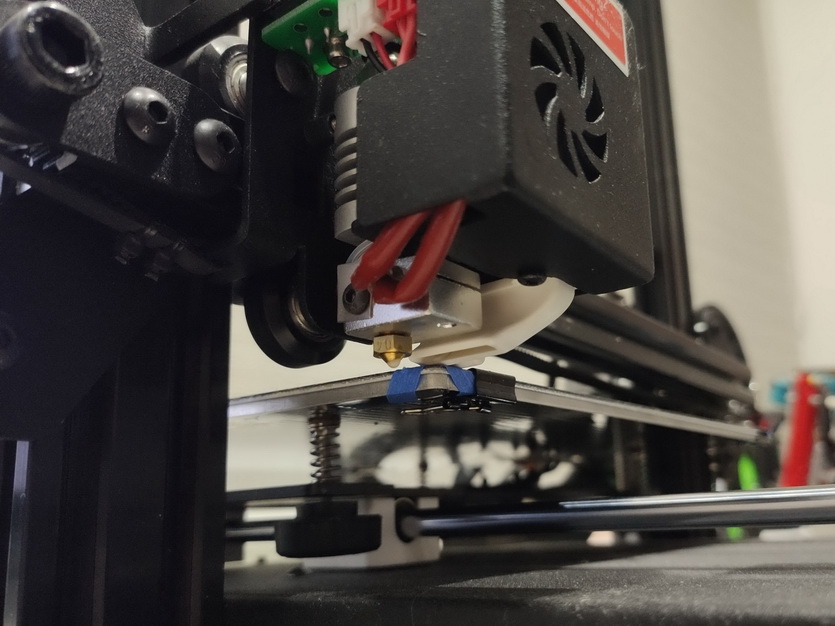

Я выбрал первую модель (пожалуй, сказался негативный опыт с первым, ещё не до конца побежденным принтером Tronxy).

Преимущества готовых принтеров на примере

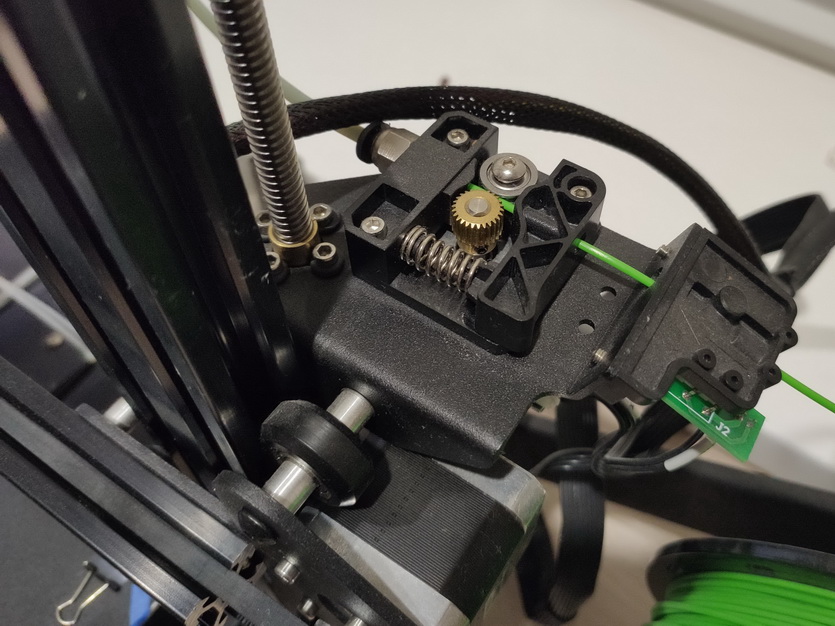

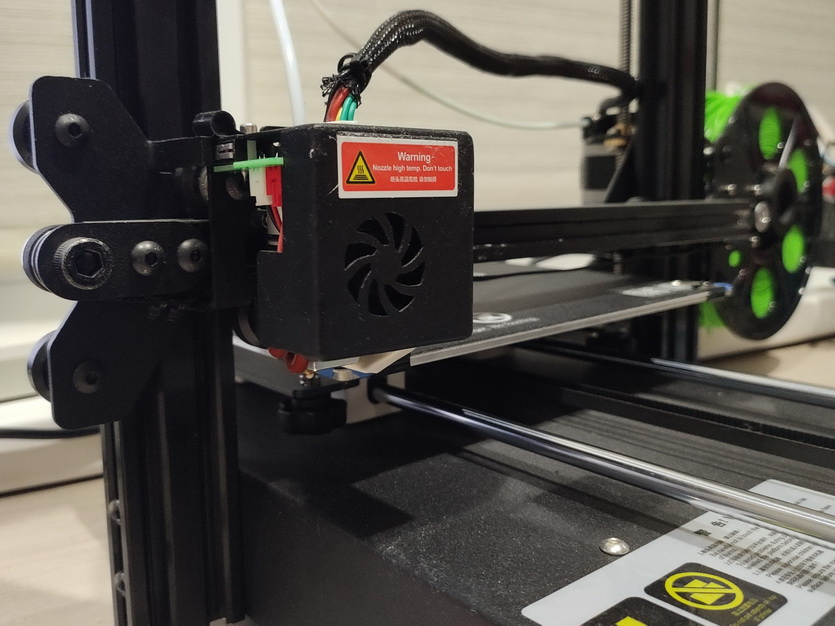

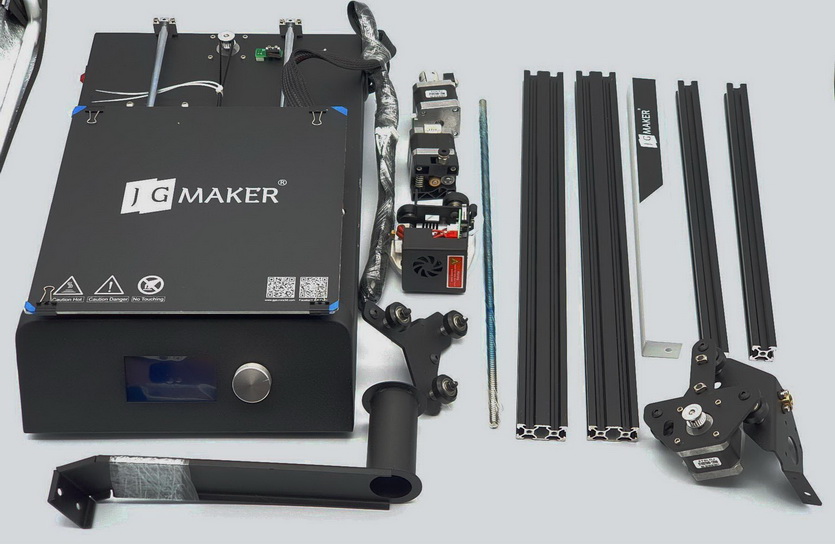

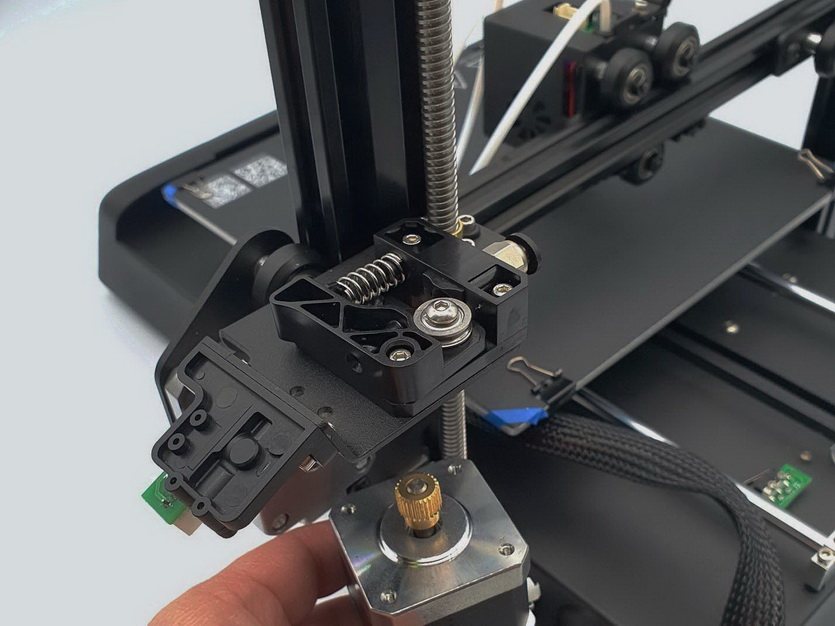

JGMaker Magic делится на:

1) П-образная несущая рама,

2) ось X с направляющей,

3) двигатели с каретками,

4) стол с осью Y и блоком управления.

Стол и размещенные на нём узлы уже связаны жгутами питания. Пользователю остается состыковать крупногабаритные узлы с помощью штатного крепежа.

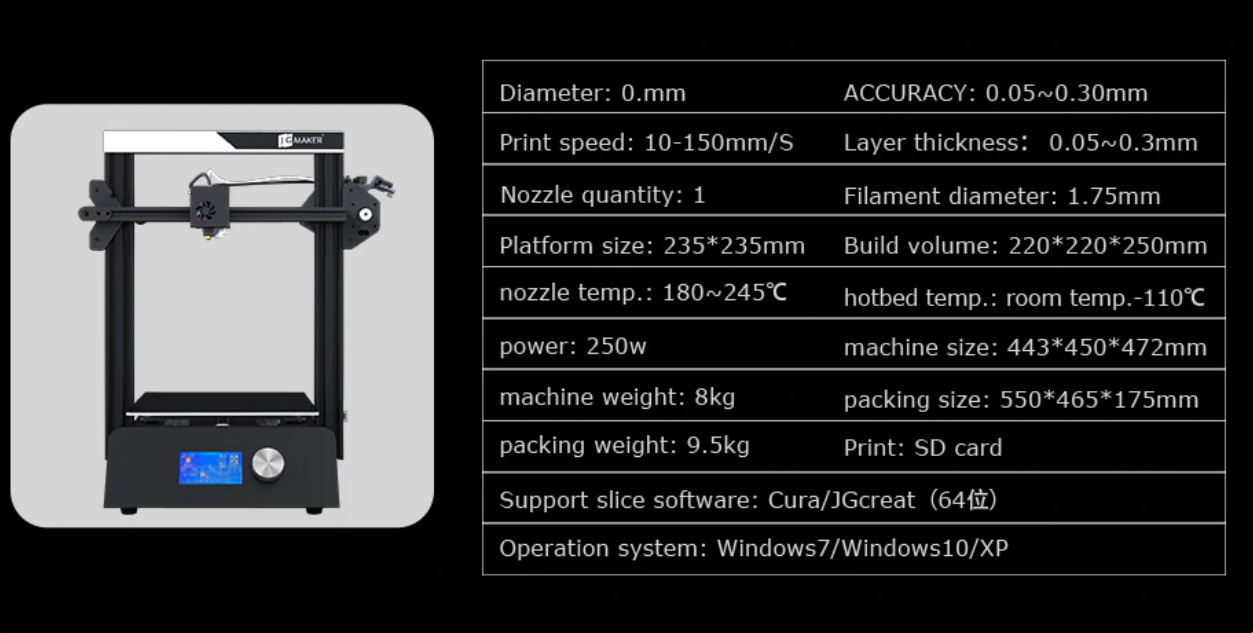

Для бюджетного принтера Magic неплохо оснащен. Есть:

▹ большая область печати 220×200×250 мм;

▹ полностью металлическая конструкция движущихся частей;

▹ встроенные в стол блок питания и плата управления;

▹ датчик наличия филамента и автоматическая пауза печати;

▹ функция продолжения печати при сбросе питания.

В качестве «мозгов» используется Atmel AtMega2560, часто встречающаяся в комплектах для полной сборки или DIY-проектах.

Собрал принтер за полчаса. Как это было

Сборка и настройка JGMaker Magic проста до безобразия. Все операции по замерам, которые сопутствуют обычным китайским принтерам, исключены.

Ремни заранее зафиксированы на нужно длине, профиль аккуратно отрезан и предлагает единственный способ сборки без возможности регулировки, жгуты и клеммы подписаны. Нужно только собрать.

Сборка занимает этапов:

1. Распаковка и освобождение деталей от транспортировочной плёнки.

2. Установка первой каретки на профиль оси X.

3. Монтаж печатной головки на ось X.

4. Завершение сборки оси Х установкой второй каретки и приводного ремня.

5. Монтаж двигателя оси Y.

6. Установка второго вертикального профиля.

7. Соединение осей X и У.

8. Установка шпилек — ходовых винтов (требует контроль угла установки).

9. Фиксация верхней планки и завершение механических работ.

10. Подключение проводов по маркировке согласно инструкции.

11. Интеграция трубки подачи пластикового прутка в печатную головку.

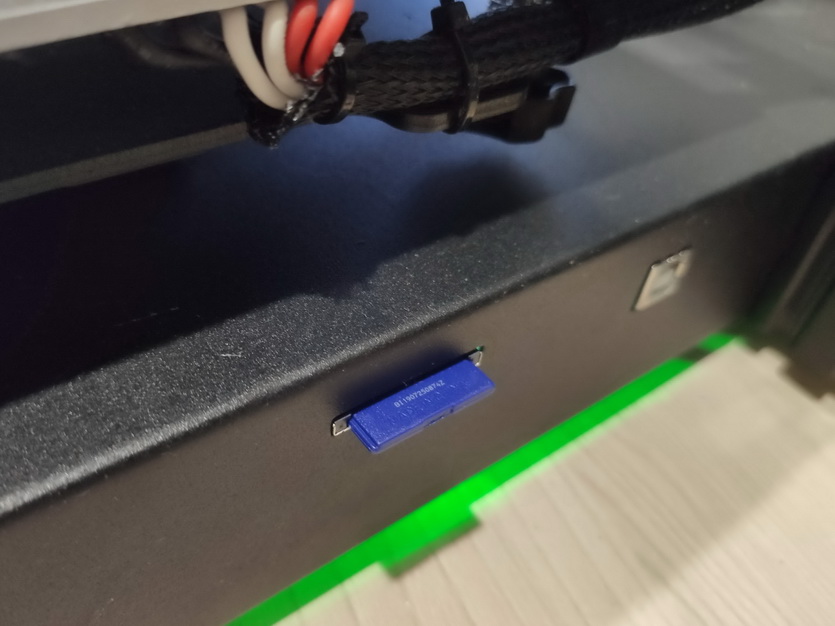

12. Вставляем комплектную флеш-карту в принтер.

13. Включаем в сеть 220В.

Готово, можно печатать. В зависимости от навыков, процесс занимает 15-30 минут и требует только инструментов из комплекта принтера.

Проверка печатью: работает из коробки

Для печати необходимо подключить принтер в сеть и скачать Cura для необходимой платформы (Linux 64bit, Windows, macOS).

Предварительная настройка требует только указать область печати. Далее требуется подгрузить модель в Cura, сделать разметку модели и сохранить файл с кодом на карту памяти.

Печать осуществляется с помощью экрана принтера (используется прошивка Marlin). Удобно, понятно и просто.

Перед печатью можно прямо из меню откалибровать принтер, проверить его настройки или напечатать тестовый элемент, с которыми комплект на удивление неплохо справляется.

Если нет — сайт производителя предлагает обратиться с вопросом. Потребуется только код с коробки/блока управления.

Качество печати из коробки сносное — на продажу не подойдёт, но для обучения и личных целей в самый раз.

Что предпочесть и с чего начать?

JG Maker Magic подойдёт для печати большинством популярных материалов, доступных в прутке, исключая деревосодержащие и поликомпонентные.

Также возможно доработка устройства автоматическим датчиком уровня для калибровки печатной головки относительно стола. Не лишним будет установка второй оси для перемещения стола.

Впрочем, всё это может потребоваться нескоро: принтер готов к работе даже с заводскими настройками, поменяв их уже после того, как на практике будут освоены основные понятия процесса.

При покупке в мае он обошелся мне в 14 000 рублей. Стоимость варьируется от курса и близости распродажи, но при желании, примерно в эти деньги его можно взять и сейчас.

Среди альтернатив стоит отметить уже упомянутый Tronxy XY-2 Pro с цветным экраном управления, бОльшей областью печати и наличием индукционного датчика калибровки.

Взамен придётся пожертвовать точностью (0.05 мм у Magic против 0.1 мм Tronxy). Tronxy собирается дольше, поскольку вся рама идёт в разборе. Теоретически, это может привести к проблемам при печати. Прошлый опыт с аналогичным устройством говорит сам за себя.

Субъективно, базовая прошивка Magic поинтереснее, как и стабильность печати.

Тем не менее, для старта в 3D-печати подойдёт любой быстрособираемый принтер на металлической раме и более-менее стандартными «мозгами».

Желательно если у него будет подвижный стол с автоподогревом, датчик смены филамента и концевой выключатель для определения уровня.

Так что стоимость входа в новую профессию оказывается куда ниже, чем может показаться. А между тем, за ней будущее: конструктивно ЧПУ-станки и профессиональные устройства для 3D-печати отличаются незначительно.

P.S. Среди наших читателей есть те, кто использует 3D-печать на работе или в виде хобби?

(17 голосов, общий рейтинг: 4.41 из 5)

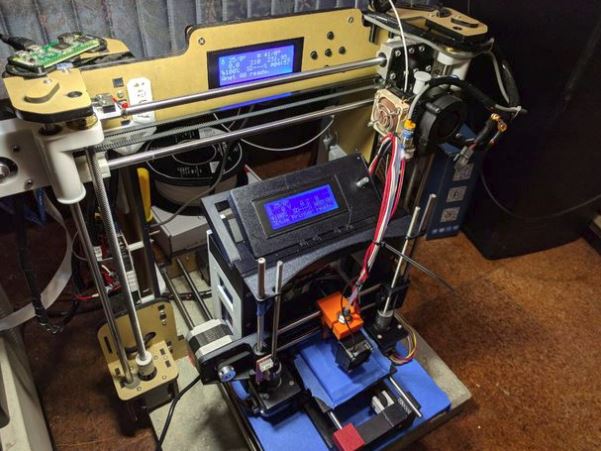

Ну, допустим, у вас есть свой крупный принтер и вы можете печатать достаточно крупные объекты. Вы верите в идею движения reprap, принтер должен иметь возможность самостоятельно воспроизводить себя!

Или вы хотите бросить вызов себе и окончательно разобраться, как работает 3D-принтер.

Или ваш нынешний 3D-принтер просто стоит и пылится в углу комнаты, потому что вы уже напечатали все, что приходило в голову, и осталось самая сложная задача, которая беспокоит всех профессионалов 3d печати - как осуществить клонирование имеющегося оборудования на нем самом.

Шаг 1: Предисловие

Давайте будем откровенными. это не ультра дешевый принтер. Это не Chery 3D-принтер за $60. Это не способ сэкономить деньги или время. Это не первый принтер.

Теперь поговорим о том, что это такое.

В 3Dtje мини-3D-принтер - это:

- Чертовски легко напечатать

- Печатные части из PLA

- Все укладывается в пределах 200х200 объем печати

- Большинство деталей могут быть напечатаны в 100х100 объема печати

- В отличие от большинства поделок, которые требуют наличие лазерного резака, ЧПУ

- Вы, вероятно, можете обойтись дрелью и ножовкой, чтобы подготовить 2 стержня необходимого размера

- Не нужно источника МДФ, или дерева, или акриловые листы или алюминиевые профили, на которые можно сильно потратиться

- Эта конструкция не новая, ничего революционного, но она надежная, печатает хорошо и работает с любым слайсером

- Все файлы моделей можно скачать бесплатно

- Вы можете скачать их и изменять их так, как вы хотели бы

- Вы даже можете продать их, если это вам нужно!

- 19 моделек

- Все детали разные и вместе смотрятся очень интересно

- Все детали соединяются с помощью винтов и гаек м3.

- Резка от 2 до 4 металлических направляющих

- Некоторые 3d печатные детали собираются интуитивно, даже можно не обращать внимание на фото

- Маленький, портативный, малая масса движущихся частей! Этот принтер может печатать быстро! (при правильной настройке)

- Этот 3д принтер вы сделаете своими руками, полностью!!

Шаг 2: Предпосылки

Вам понадобится 3D-принтер, ну или найти кого-то с этим аппаратом.

- Область печати должна быть не менее 200х200мм XY и может, 200мм Z если вы хотите печатать стержнями

- ПЛА 1 кг, можно другой, но это самый удобный вариант

- Я, честно говоря, не знаю, сколько его потребуется. Скорее всего 500г или около того

- Отвертки для винтов

- Плоскогубцы, приспособления для очистки печатных объектов (канцелярского ножа достаточно)

- Метрические сверла для открытия / чистки печатного отверстия (можно и отверткой)

- Это не жесткие требования, но зная, как решать распространенные проблемы принтера позволит сократить количество ругани, когда все не идеально в первый раз

- Если Вы разбираетесь в прошивке Марлин было бы очень круто пообщаться на этот счет, так как есть желание улучшить некоторые вещи.

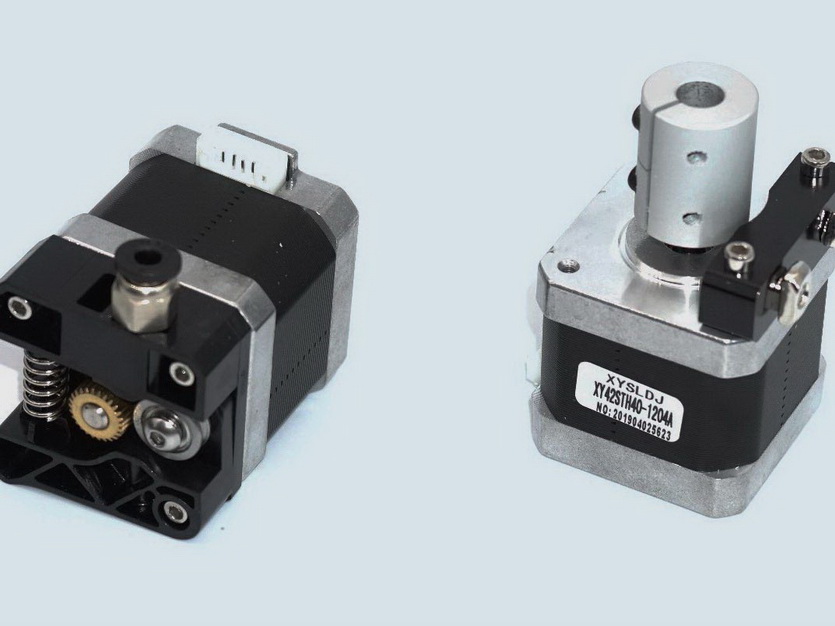

Шаг 3: Комплектующие

Сразу оговорим, я составил список того, что точно нужно и того, что можно купить, чтобы сделать как можно лучшее качество. Но это будет дороже. Поэтому Вам выбирать, какой набор покупать - принципиально они не будут отличаться. Кроме того, можно заказать все это из Китая, будет дешевле, но ждать дольше. В любом случае искать надо на английском все комплектующие, поэтому берем их из таблицы и, например, вставляем в поиск на alliexexspress.

Таблица находится по этой ссылке.

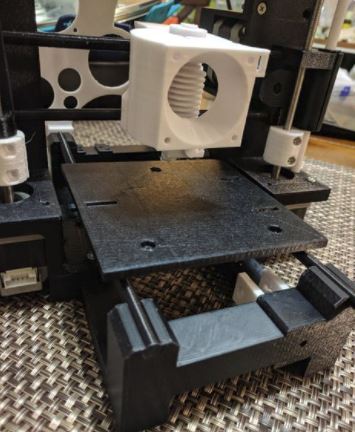

Шаг 4: Печать деталей

Теперь переходим к самой интересной, на мой взгляд, части - прототипированию моделек. Честно говоря, я очень люблю печатать разные штуки, чувствуешь, что тебе по плечу любая задача, когда под рукой есть 3d принтер. Ладно, это все лирика.

Вот здесь расположен сам проект, где можно бесплатно скачать 3d модели для принтера. Качаем и начинаем подготовку к печати.

Самое главное - расположить верным образом детали на столе. Имеется в виду сделать так, чтобы у моделей как можно меньше было частей, висящих в воздухе. Это позволит отказаться от поддержек. Они ведь очень сильно портят качество, если делать слайсинг через Repetier Host с их автогенерацией, а не рисовать их самому.

Можно посмотреть видео, на котором видно оптимальное расположение деталей. Настройки печати я думаю Вы умеете делать, если нет - здесь есть статьи про это с файлами конфигураций.

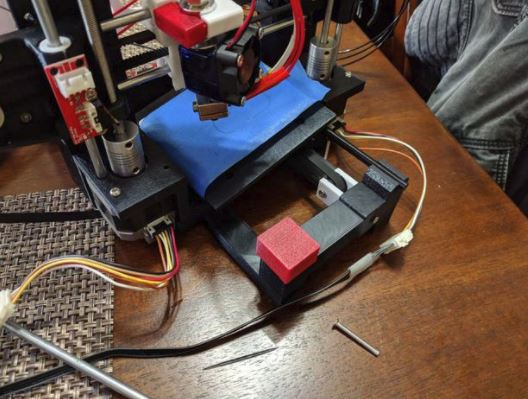

Шаг 5: Монтаж

Предположим, что мы все напечатали. Кто-то может направляющие решил использовать металлические, купив их, например, в ИКЕЕ, и разрезав их на участки нужной длины. В любом случае, писать, как собирать этот 3d принтер особого смысла нет, да и лень, если честно. На мой взгляд - лучше фоток ничего нет!

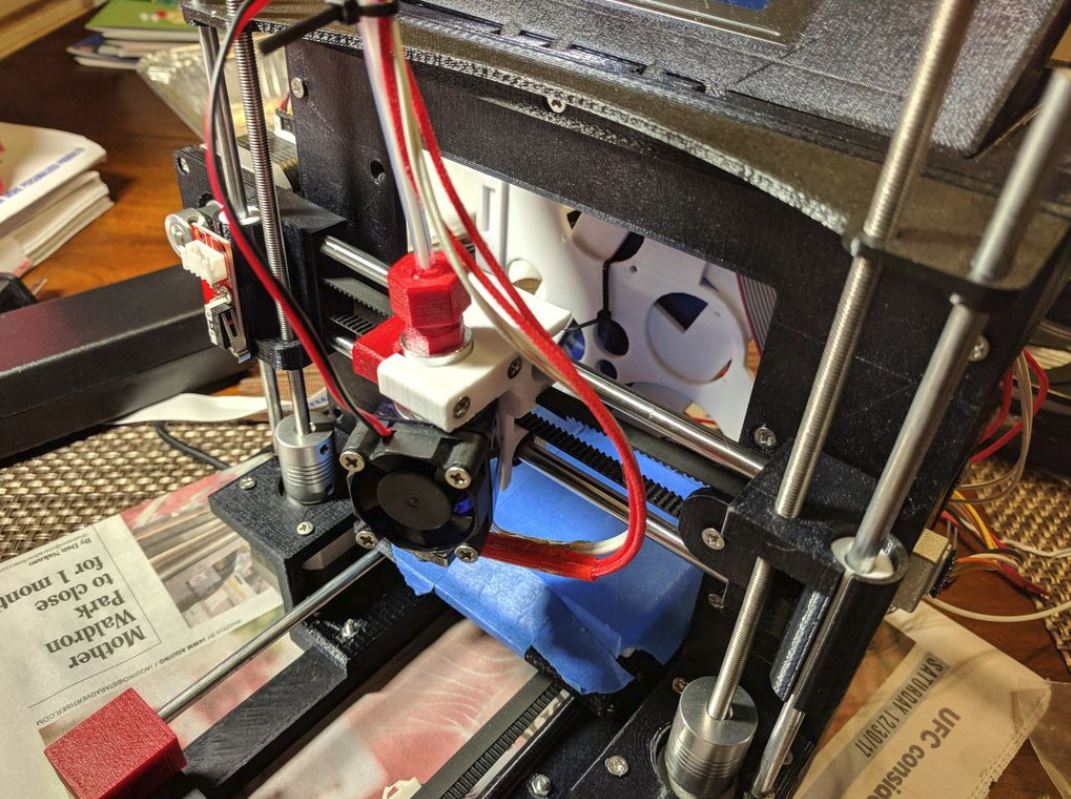

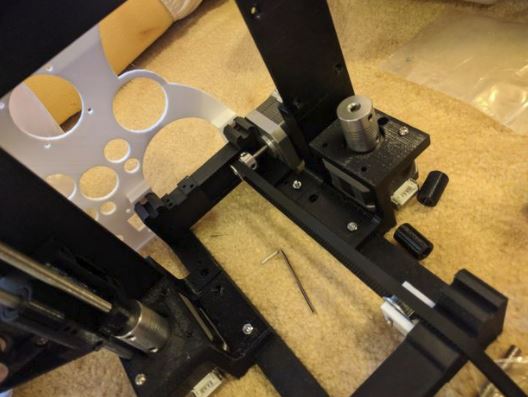

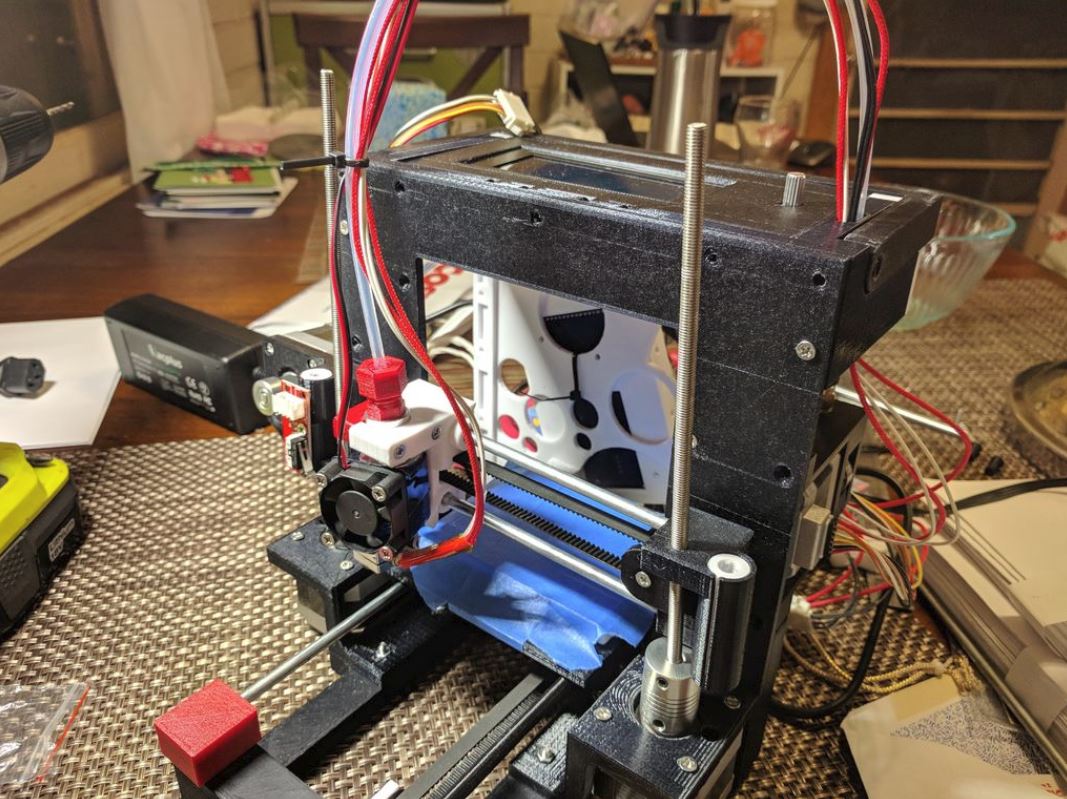

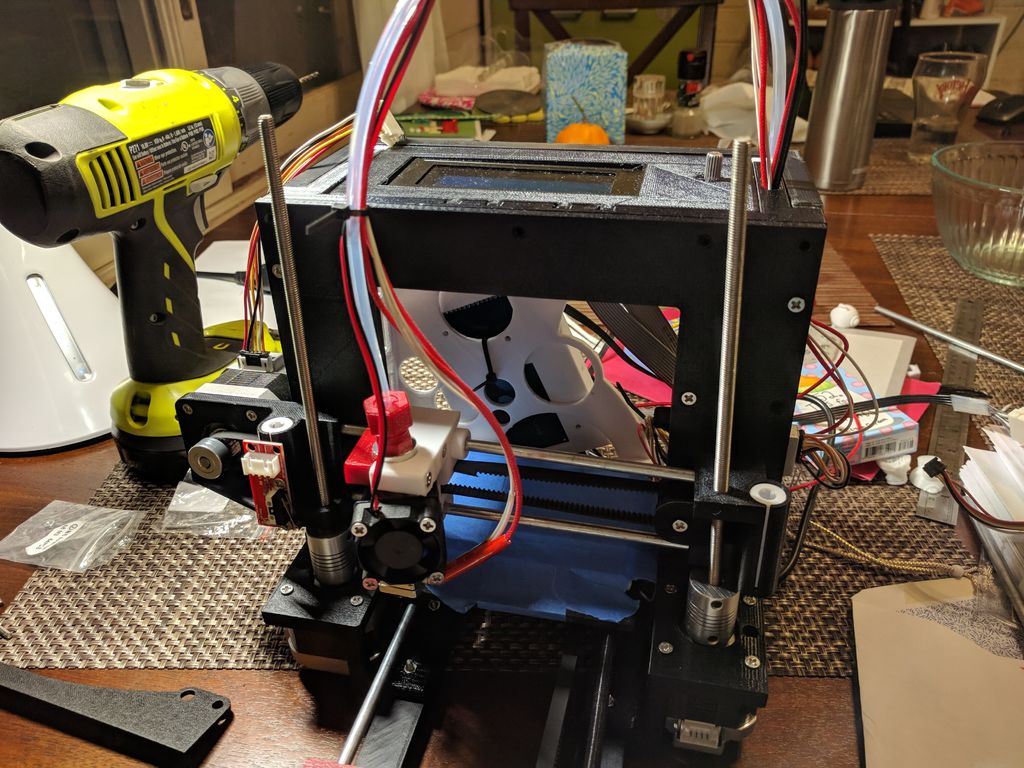

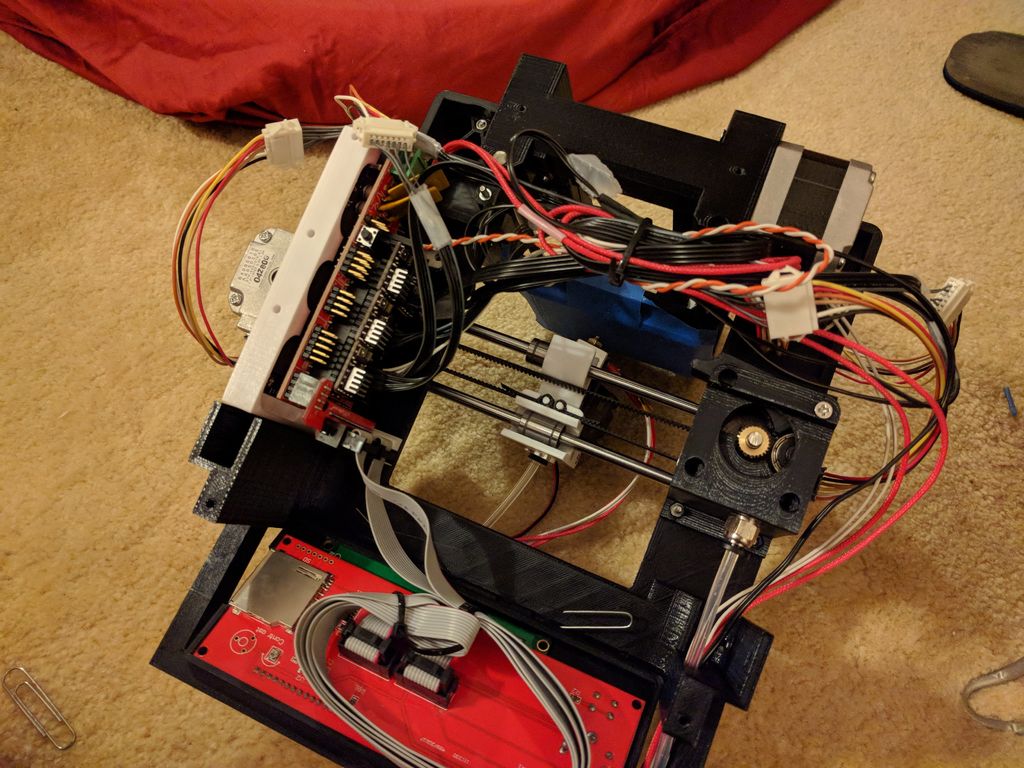

Сборка рамы

Сначала выложу то, как должно выглядеть наше чудо в момент средней готовности. Потом будем смотреть как модули собирались.

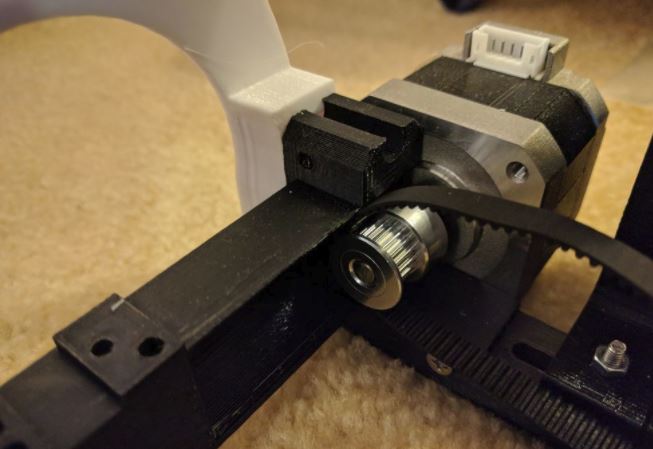

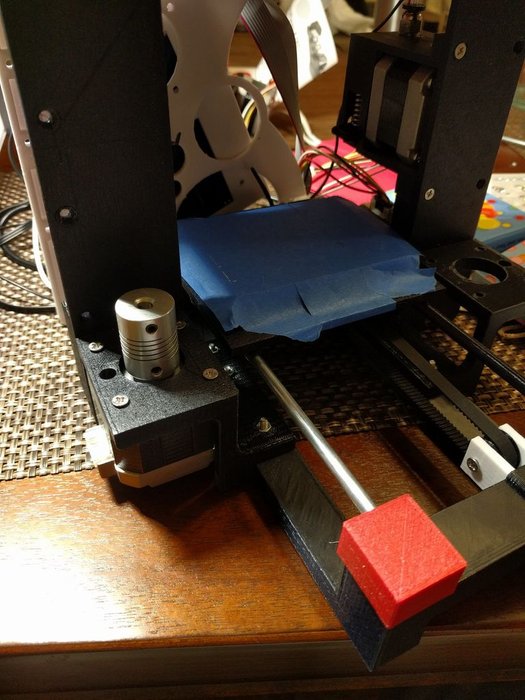

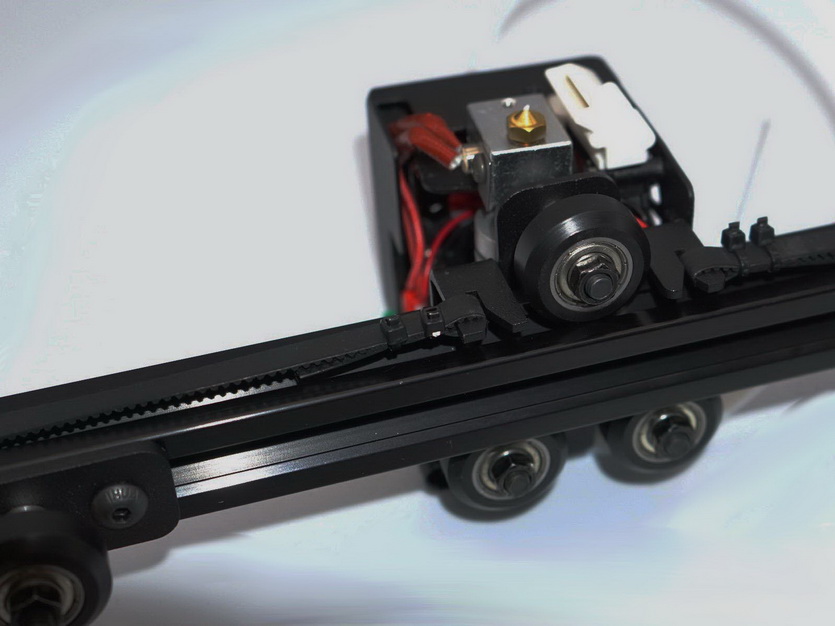

Сборка оси Y

Данная ось двигает так называемую кровать. Сначала нам нужно установить мотор, на него надеть шкив. Затем установим свободно вращающийся шкив с другой стороны и вымерить для них ремень.

И теперь установим саму кровать, которая скрепит нам два конца ремня. Только не забудьте перед этим затянуть шкивы и то, что еще не туго затянуто. Подложка будет массивной и подлезать уже туда будет неудобно. Для соединения потребуются болты 200mm x 6mm, так что приготовьте их сразу.

Стоит отметить, что ремень должен быть очень хорошо натянут. Это будет сильно влиять на качество печати. Если вы не можете это сделать в момент сборки - можно воспользоваться специальным натяжителем. Это по сути простая пружинка. Что касается осей, то в данном случае они напечатаны, хотя это далеко не обязательно, просто название проекта обязывает))

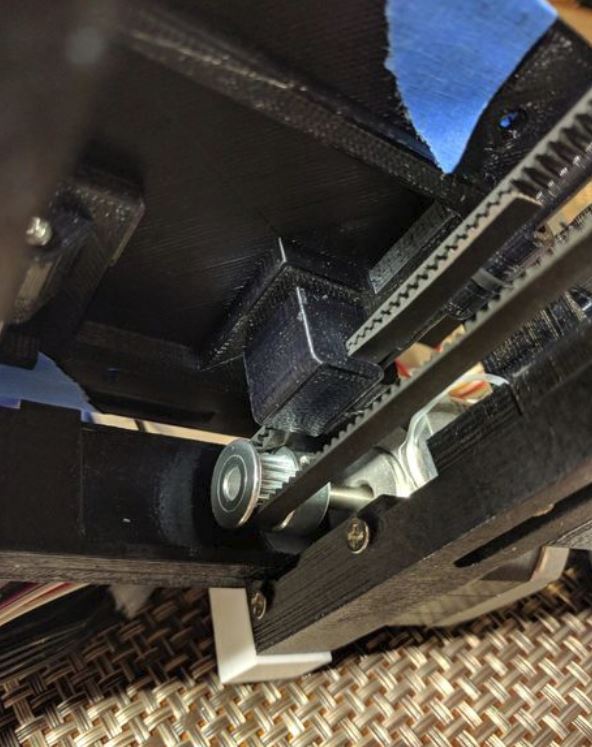

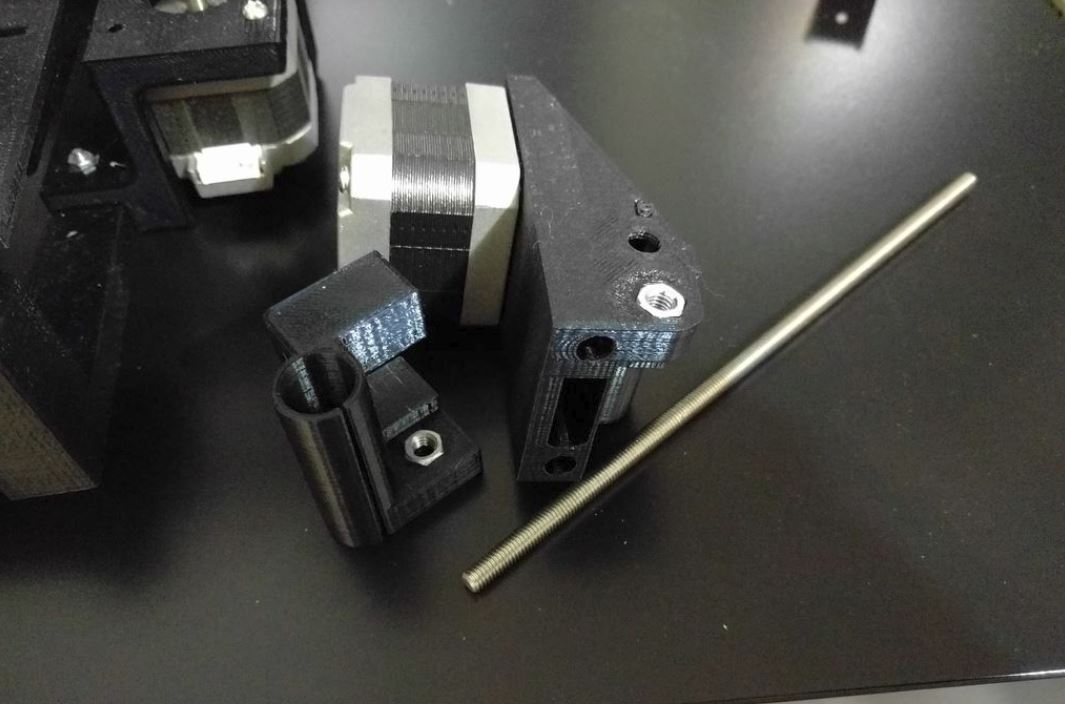

Сборка оси X

В зависимости от вашего принтера, вам может понадобиться сделать отверстие сверлом 3мм в натяжителе ремня. Это отверстие должно быть весьма свободно.

- Прикрепите мотор к концу оси x разъемом вниз

- Прикрепите 20Т шестерни

- Вставьте 6мм стержни 6мм х 180 мм в отверстия на стороне двигателя. Вам нужно сократить эти стержни, если вы купили 200мм.

- Собрать натяжитель оси x либо с вашим собственным, либо с напечатанным натяжительным подшипником. Убедитесь, что гайка м3 в натяжителе, прежде чем продолжать.

- Пропустите ремень с левой стороны (со стороны двигателя), через редуктор, через натяжной подшипник на правую сторону

- В этот момент следует установить справа от оси x на стержни натяжитель ремня

- Если вас устраивает длина (убедитесь, что оси x натяжителя утоплен совсем немного) можно перерезать ремень. Не забудьте оставить дополнительную длину ремня

- Прикрепите LM6UU подшипники в каретке x

- Все собрали, ремни прикрепите к каретке x

- Потом останется отрегулировать все немного, чтобы убедиться в том, что ничего друг о друга не задевает

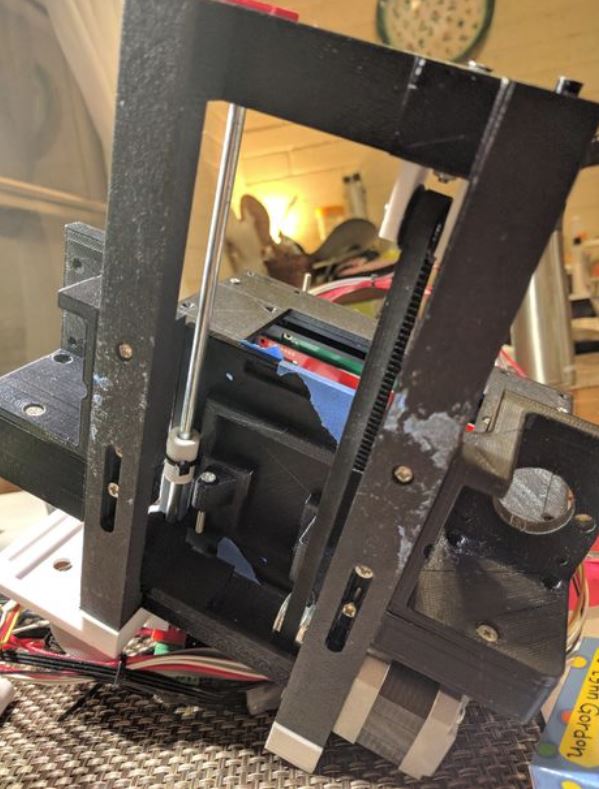

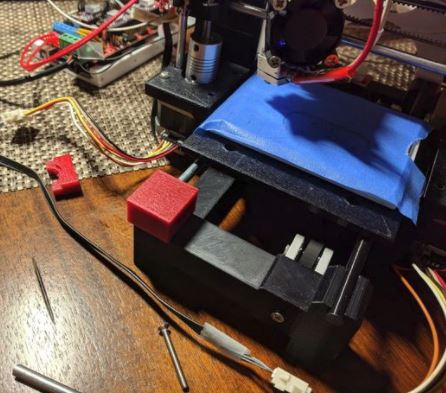

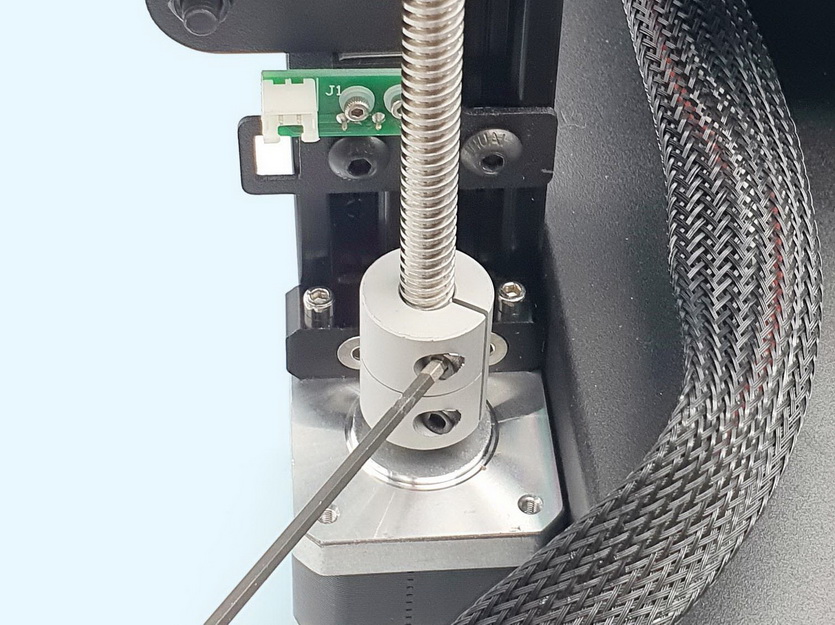

Сборка оси Z

Теперь собираем ось Z. Если Вы еще не поставили по ходу прошлых работ движки - самое время это сделать. Как понимаете, они должны стоять слева и справа. На них установим переходники для винтовых стержней, куда оные и поставим, зажав их шестигранником.

![]()

![]()

Втыкаем направляющие (параллельно винтовым стержням). Можно сказать, что со сборкой корпуса мы закончили.

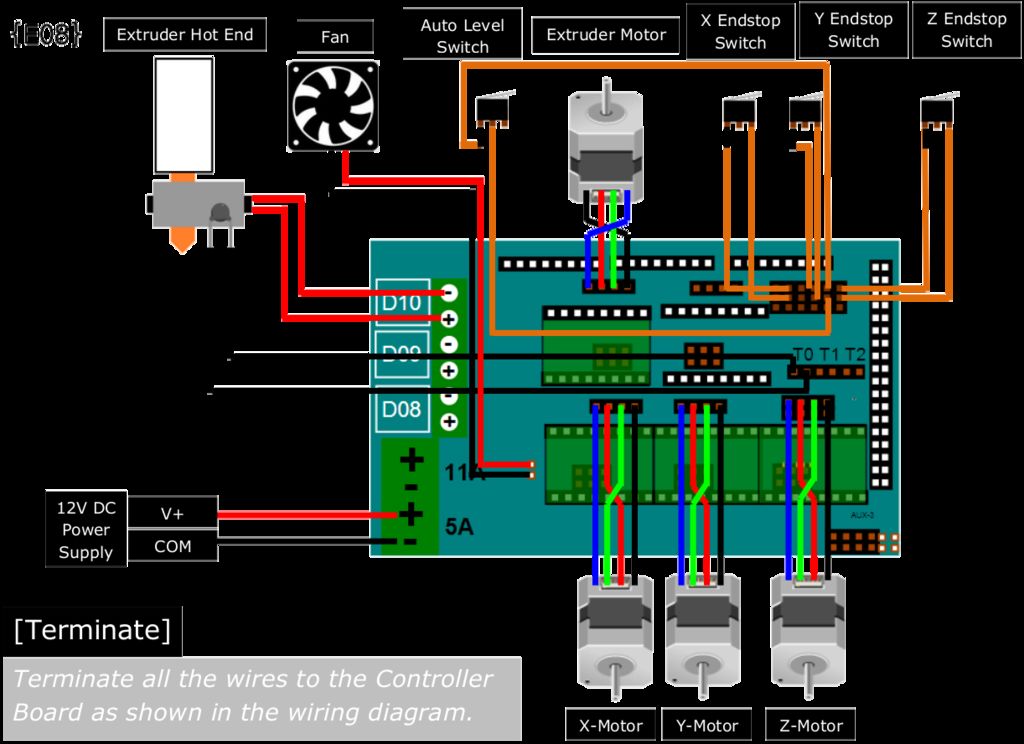

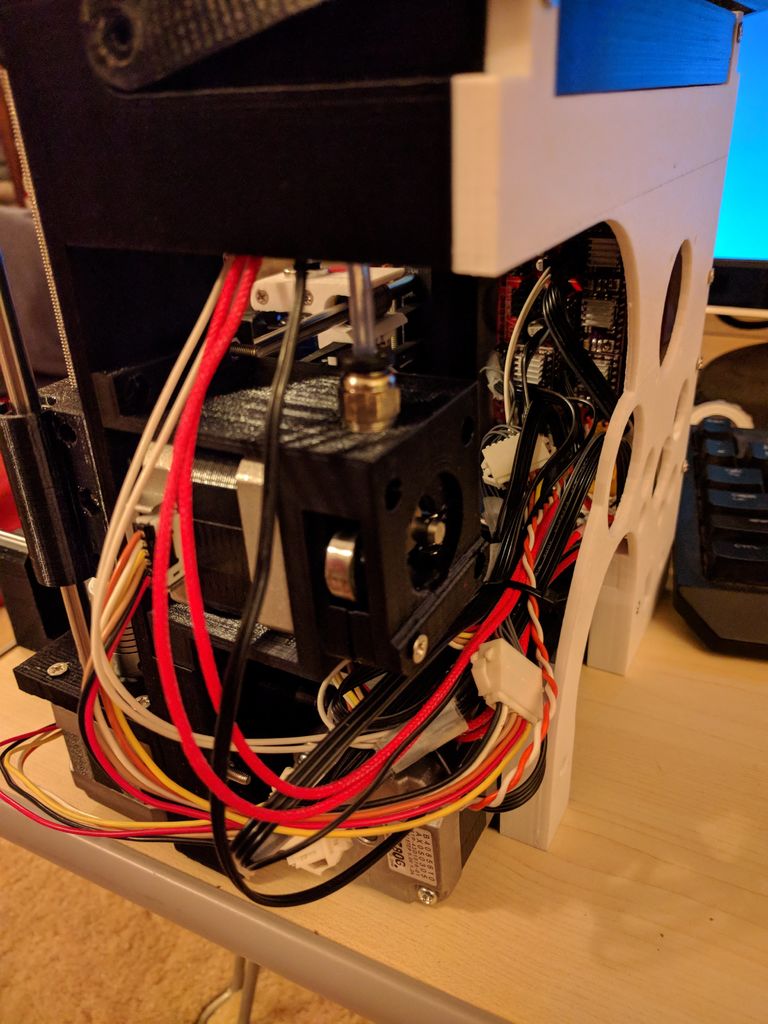

Шаг 6: Сборка электрической цепи.

Как укладывать проводку - дело каждого. Здесь будут приведены на фото варианты, а как решать вам. Самое важное - все правильно подключить. Схему тоже выложу, но лучше еще посмотреть как в обычных 3d принтерах это делается. Например, чтобы далеко не ходить, можно прям на данном сайте пробежаться по следующим статьям:

Не обязательно все читать - по картинкам можно увидеть ключевые места и углубиться именно в их изучение.

![]()

![]()

![]()

В картинке ниже виден терминал питания зеленого цвета. Это весьма опасная и ненадежная вещь, которая иногда воспламеняется - опасно оставлять дома без присмотра работающий 3d принтер. Поэтому в статье про Ramps лучше почитать, как быть в этом случае.

Шаг 7: Прошивка

Так как у вас в роли мозга 3d принтера будет (скорее всего) Arduino Mega, то залить на нее прошивку будет достаточно просто. Все что вам нужно - Arduino IDE. Самая стандартная прошивка от Marlin. Главное выбрать конфиги правильные для платы. На данном ресурсе статьи про прошивку я не видел, но на просторах интернета ее можно легко найти. Вот полезные ссылки:

- Прошивка Marlin инструкция

- Может быть кому-то полезная инфа про электронику reprap, как там что функционирует

Шаг 8: Тестим

Наконец-то время что-нибудь напечатать! Сразу отметим, что стол надо покрыть молярным скотчем или каптоном, так как он у нас без подогрева. Иначе адгезии не будет. Также перед печатью обязательно правильно надо настроить расстояние между соплом и кроватью. О том, как это правильно сделать говорится здесь. Калибровка 3d принтера - наше все.

Так как вы смогли напечатать детали для этого принтера - значит можете и заслайсить собственные модели для его маленькой копии, собранной своими руками. Поэтому про слайсер говорить не будем, не забудьте только уменьшить область печати!

Читайте также: