Высокоскоростные фрезы по металлу

Во время фрезерной металлообработки важно, какой вид фрезы по металлу выбрал мастер. В статье мы расскажем о многочисленных разновидностях и особенностях их применения – это понадобится как новичку, так и для повторения профессионалу.

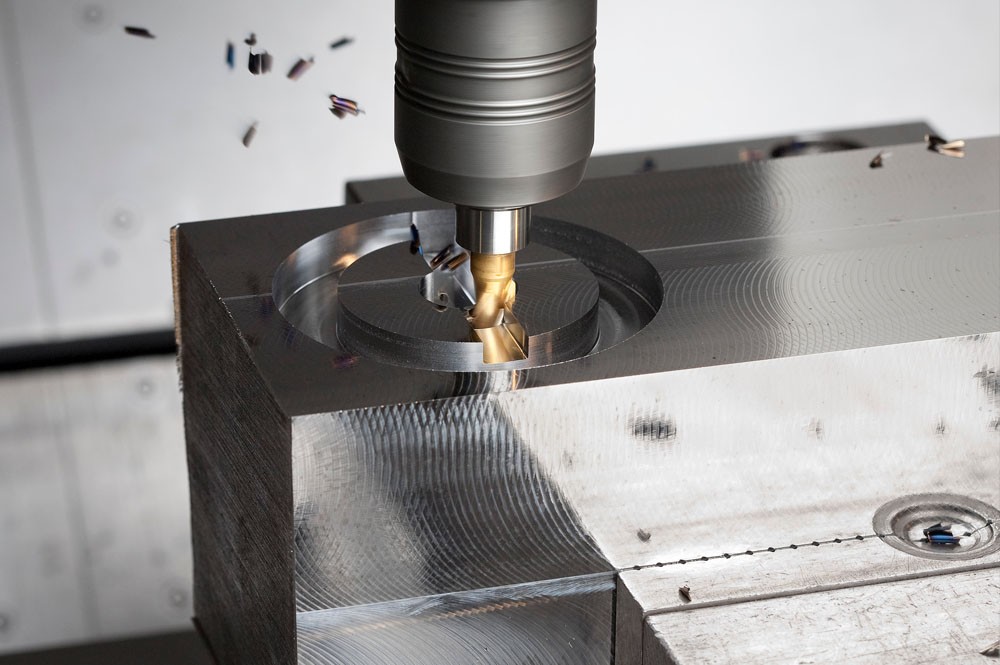

Конструкция и принцип работы

Данный инструмент повсеместно используется на современном оборудовании с целью создания на заготовке среза любой формы. Это довольно оптимальное устройство, позволяющее делать отверстия, канавки, а также убирать лишний слой стали.

Инструментная единица создается из прочного инструментального сплава с соблюдением максимальной точности. Чтобы выполнить параметры, которые заявлены в ТУ, используется обработка торцовым инструментом с большим набором зубцов – резцовые вставки регулируют параметры до 1 мк.

Конструктивно резец имеет несколько рабочих острых граней. Вставки часто делаются из алмаза, керамики и кардной проволоки для прочности.

Конструкция состоит из:

- • Части для работы.

- • Хвостика.

- • Центрового отверстия.

- • Торцовых зубьев и канавок между ними.

- • Шейки посередине.

Каждый зубец обладает, в свою очередь, передней и задней поверхностью, режущей кромкой.

Принцип работы заключается в том, что инструмент быстро вращается. Одновременно движется заготовка. При соприкосновении механически под воздействием давления срезается верхний слой стали.

Классификация фрез: по каким параметрам

Во время классифицирования ориентируются на следующие основные признаки:

- • как расположены зубцы;

- • сборная или цельная конструкция;

- • направление режущих кромок;

- • как крепятся насадки;

- • материал изготовления.

Кроме того, важен типоразмер и максимальное напряжение.

Типы фрез по металлу

Обычно при разносторонней деятельности и многочисленных задачах фрезеровщик имеет полный набор, причем сам он отлично знает, как они работают. Но новичкам нужно сделать небольшой обзор.

Дисковые

Они представляют собой диск с зубьями. При этом срезающие кромки бывают или с одной стороны, или с обеих – в зависимости от назначения. В ходе этапов металлообработки (от черновой до финишной) может изменяться размер зазубрин. Твердосплавный инструмент применяется при сложных условиях резки, когда очень сложно выводить стружку из зоны работы. Когда применяют эту разновидность фрез:

- • для обрезки краев или распиловки;

- • для прорезки пазов;

- • для снятия фасок и пр.

Соответственно, среди дисковых можно встретить отрезные, прорезные и другие подвиды. Расскажем о некоторых из них, которые имеют конструктивные отличия.

Двусторонние

Зубья таких дисков оснащены двумя режущими кромками – классической на торцевой части, а также на прямой поверхности. Такая модификация дороже и производительнее.

Трехсторонние

Еще более опасные зубцы – теперь их оснащают тремя лезвиями, то есть с каждой из сторон – по краям, с торцов и сверху.

Пазовые

Здесь только одна кромка, располагающаяся на рабочей поверхности. Инструмент подходит для не очень глубокой и точной выборки стали. Он может быть с различным количеством зубьев и глубиной выемок. Одно распространенное название фрезы этого типа – «ласточкин хвост». Почему? Потому что зона резки имеет форму усеченного конуса, как перья ласточки.

Торцевые

Из наименования уже понятно, что работает такой инструмент своей боковой частью. Именно торцы цилиндра (разной ширины) наделены лезвиями, которые обрабатывают плоскость металлической заготовки. Устанавливается деталь, соответственно, перпендикулярно стальной детали.

Очень часто они бывают со съемными пластинами, что экономит расходные материалы фрезеровщика. Это возможно, благодаря общей массивности конструкции. К преимуществам следует отнести:

- • Легкость работы с плоскими элементами, листами и ступенчатыми поверхностями.

- • Высокая скорость металлообработки.

- • Плавность процесса.

Цилиндрические фрезы по металлу – что это такое

Цилиндрические инструменты могут быть с разной формой зубьев.

Прямые

Менее востребованные и универсальный, даже редко встречающейся. Он хорош и удобен, но при очень узком профиле работ: оснастка должна располагаться параллельно заголовки, а сам участок металлообработки должен иметь легкий доступ, ровную поверхность. В целом такие идеальные условия встречаются редко – это только узкие плоскости.

Винтовые

Наиболее многофункциональные, универсальные и, соответственно, востребованные. Линии реза идут не прямо, а по закрученной спирали. Заданный угол наклона может быть различным. В зависимости от выбранных граней можно проводить фактически любую выборку – на различных деталях. Особенности:

- • Высокое усилие при работе.

- • Возможность использования сдвоенных инструментов, когда грани находятся в противоположных направлениях – это уменьшает силу, воздействующую на кромки.

Отдельный вид фрезы – «кукуруза», которая находит применение в обработке уступов и создании канавок и их шлифовании. Они интересно выглядят.

Угловые

Это усеченный конус, который имеет острые внешние края и торцы зубьев. Основное назначение использования – металлообработка углов и неровных поверхностей, снятие прямоугольных фасок. Также с их помощью делают стружечные желобки и много дополнительных операций. Кромки резания сделаны с наклоном, что позволяет добиться любого угла работы. Посмотрим, какие есть подвиды.

Монолитные

Второе название – цельнометаллические. Их суть в том, что вся конструкция выполняется из одного прочного материала. Дополнительное усовершенствование – наличие кольцевых канавок, которые позволяют беспрепятственно убирать образованную стружку.

Снапаянными режущими пластинами (коронками)

Здесь все просто, наконечники выбираются, а затем припаиваются к основанию. Сами зубцы изготавливаются из твердых сплавов, их модификаций многочисленное множество, распространенной является корончатый.

Для предварительной обработки

Это фрезы, которые не отличаются высокой точностью, а предназначены именно для грубого среза сразу большого объема металла.

Для финишной стадии

Они имеют более мелкие, неглубокие зубья из твердого сплава с добавлением других прочных абразивных веществ. Их не стоит путать со шлифовкой. Задача – достигнуть максимальной чистоты при металлообработке.

С хвостовиком цилиндрического типа

Хвостовая часть не является рабочей, она не взаимодействует с заготовкой, а служит для надежного крепления в крепеже основания. Когда хвост создан в форме цилиндра, то есть бочонка, то возможности довольно ограничены – движение может быть осуществлено только под одним углом, поэтому обрабатываются только прямые поверхности.

Для чего нужны фрезы с хвостовиком конического вида

Концевые

Их также называют пальчиковыми из-за аккуратного внешнего типа – вытянутый цилиндр напоминает палец. Их основное предназначение – врезка пазов, создание выемки, работа с контурными уступами. Очень хорошо они подходят для металлообработки двух перпендикулярных плоскостей. Они делятся аналогично угловым на:

- • монолитные или со сменными пластинами;

- • разную форму хвостовиков;

- • степень обработки – от начальной до финишной.

Фасонные

Подходит для производства фасок и обточки протяжных фасонных деталей. Если они короткие, то обычно фрезеровка не применяется, а используется протягивание. Интересен внешний вид оснастки – два круга с зазубринами. Есть несколько разновидностей.

Острая заточка

Второе название – остроконечные. Их режущий край хорошо виден, а также прекрасно поддается повторной заточке. Их просто корректировать при необходимости.

Затылованные инструменты

Ими очень удобно обрабатывать закрытые канавки и фаски, кромки. Режущие ножи у них немного выступают за пределы основного диска, поэтому их сложно затачивать.

Какие червячные фрезы бывают по металлу

Это многолезвийный инструмент. Его назначение – нарезание зубчатых колес, а также шлицевых валов, которые имеют эвольвентный профиль. Металлообработка заключается в точечном касании лезвий поверхности.

Цельные и сборные

Монолитные инструменты выполнены полностью из инструментальных сплавов – они крепкие и более надежные. Зато вторая модификация отличается тем, что можно менять наконечники, а также заменять их при порче, производить более удобную заточку.

Однозаходные и многозаходные

Это число витков, которые есть на червячной фрезе. Чем их больше, тем выше производительность, но вот точность начинает хромать. Поэтому большое количество заходов применяется в основном только при черновой отделке.

Со шлифовальными и не шлифованными зубьями

Проще говоря – это степень исправности. Чем она выше (тонкая обработка), тем лучше происходит шлифовка. В то время как обдирная, черновая, промежуточная и даже чистовая стадия – это инструменты, которые не предназначены для шлифования.

Корончатые сверла

Их используют для создания отверстий. Можно применять классическую спиральную разновидность, но по степени точности они в 4 раза уступают рассматриваемому варианту. Их назначение – для станков с ЧПУ.

Можно услышать название борфрез. Это аналогичная оснастка, но крепится она в ручной электродрели, выполняет аналогичную функцию.

Шпоночные

Удобный небольшой цилиндр с очень плавно расположенными витками режущих кромок на рабочей части. Особенность заключается в том, что есть специальные выемки, которые предназначены для легкого отвода стружки.

Конические

Или конусные. Имеют вид усеченного конуса и подходят не для прямых участков, а для округлых деталей. Одна из разновидностей – пальчиковая.

Сферические

Не самые популярные, применяются при однопроходной металлообработке с целью создать довольно качественные пазы и фигурные уступы. Маленькие лезвия находятся со всех сторон рабочей сферы.

Фреза под Т-образные выемки

Такая форма необходима при создании углублений в головке крепежных изделий или при подготовке валов со шлицевыми соединениями. Иногда их называют грибком, действительно, они имеют похожую конфигурацию, но перевернутую.

Сборные

Это очень удобный и многогранный инструментальный комплект, который состоит из основания и нескольких отверстий для крепежей нужных резцов. С одной стороны, это крайне эффективно, можно совместить в одном наконечнике массу функций. Но, как и любая универсальная вещь, она уступает узкоспециализированной.

Классификация фрез по некоторым характеристикам

Конечно, приведенные выше разграничения (по конфигурации, назначению) – это не единственные способы различать оснастку. Настоящий фрезеровщик имеет такой большой ассортимент изделий, что не без труда сможет его разложить. Какие еще бывают причины для классифицирования.

Разное число заходов

- • Однозаходные.

- • Двухзаходные.

- • Четырехзаходные.

Но может быть любое количество витков.

Чем меньше заходов, тем больше отведенная площадь под канавки. Особенностью работы с таким инструментом является то, что в каждое мгновение на заготовку оказывает воздействие только одна конкретная режущая кромка. Это очень положительно сказывается на создании продукта на высоких оборотах и при большой скорости, поскольку это позволяет беспрепятственно удалять отходы.

Также это актуально при осуществлении деятельности с мягкими металлами и другими веществами, например, с пластиком или ПВХ,акрилом. Еще их применяют при черновой и обдирочной процедуре, когда качество и точность – это не самые главные показатели.

Многозаходные используются при работе с материалом, имеющим твердую и хрупкую структуру. Движение будет плавным, без ударов, потому что одновременно поверхности касается несколько зубьев.

Тип удаления стружки

Здесь все просто — отход летит либо вверх, с таким направлением привыкли обращаться все фрезеровщики, либо вниз. Первый вариант наиболее удобен, если создаются пазы или глухое отверстие, поскольку металл не скапливается там. Но есть и минус – из всего «вылетевшего» часть может приземлиться опять на рабочую зону и препятствовать хорошему резанию. Второй вариант, соответственно, имеет более узкие возможности, но при некоторых видах работ более рекомендован.

Нюансы выбора

Мы рекомендуем отталкиваться от:

- • поставленной задачи;

- • прочности обрабатываемого материала;

- • потенциала механизма.

На все инструментальные единицы нанесена классическая маркировка, поэтому в типоразмере вы не ошибетесь.

Правила хранения и эксплуатации

Обязательно необходимо следить за:

- • Остротой заточки.

- • Отсутствием ржавчины или прочих загрязнений.

- • Надежной фиксацией в суппорте.

Лучше всего использовать специальные сухие и освещенные шкафы для складирования.

Широкие возможности фрезерных станков

В статье мы рассказали про виды фрез и их назначение по металлу. Будьте внимательны во время работы за станковым оборудованием!

Высокоскоростные фрезы по металлу

Оптимальную частоту вращения шпинделя рассчитывают также, используя программное обеспечение (ПО), с помощью которого проводится анализ акустической информации, полученной через микрофон, подключенный непосредственно к компьютеру. Используется то обстоятельство, что звук, записанный при проходе на скорости резания, при котором это дробление происходит, содержит также информацию, необходимую для прогноза частоты вращения шпинделя, при котором процесс резания стабилен и дробления нет. Использование такого ПО сокращает время и количество заготовок для поиска зон оптимальной обработки, но необходимость пробных проходов сохраняется.

Способ надежен и прост, но достаточно трудоемкий. Можно испортить не одну заготовку прежде, чем режим будет отработан, кроме того, в случае изменения хотя бы одного из параметров, например, вылета инструмента, процедуру поиска придется повторить. Использование специального программного обеспечения сокращает время поиска зон оптимальной обработки, но требует высокой квалификации оператора-наладчика и дополнительного оборудования.

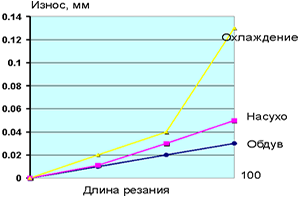

Интересный эффект увеличения стойкости инструмента при ВСО наблюдается при сравнении способов охлаждения. Как показывает график, наибольшая стойкость наблюдается при использовании обдува.

Поскольку тепло концентрируется в стружке, ее надо быстро удалить из зоны резания. Низкая стойкость инструмента при охлаждении объясняется главным образом выкрашиванием, что обусловлено циклическими термическими нагрузками на режущую кромку инструмента. Постоянная тепловая нагрузка, даже на относительно высоких температурах, лучше, чем меняющаяся циклическая нагрузка.

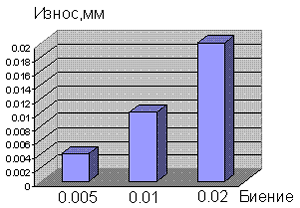

Особые требования предъявляются к точности и надежности инструмента и оснастки. В процессе ВСО на первый план ставят факторы – величина биения фрезы, вибрации, инерционные нагрузки и силы, возникающие при этом (становятся соизмеримыми с силами резания). Биение инструмента сильно влияет на износ. Это подтверждают данные экспериментов из графика на зависимости износа от биения инструмента, где видна практически линейная зависимость износа от биения при высоких скоростях резания. Наиболее предпочтительными для закрепления инструмента являются термооправки и гидропластовые патроны.

Необходимо применение инструментов с термозащитным покрытием твердой поверхности. Даже при использовании самых острых инструментов высокие температуры должны быстро отводиться от инструмента. Среди обычных покрытий TiAlN (нитрид титана-алюминия) является лучшим выбором для улучшения теплоизоляции во время сухой обработки. Но адгезионные характеристики традиционно наносимого однослойного покрытия TiAlN не поддерживают оптимальные характеристики.

Под действием динамического напряжения сухой обработки однослойный TiAlN имеет тенденцию к растрескиванию и отслаиванию инструмента. Многослойное покрытие TiAlN, структура которого препятствует проникновению поверхностных трещин на поверхность инструмента, обеспечивает значительно улучшенные характеристики. Новые покрытия, состоящие из чередующихся ультратонких слоев покрытия TiN (нитрид титана) и TiAlN, дают еще лучшие результаты. Структура сочетает в себе хорошие адгезионные характеристики TiN, высокую термостойкость TiAlN и способность поглощать растрескивание TiCN (карбонитрида титана).

Инструменты должны иметь покрытие, снижающее коэффициент трения на поверхности инструмента (возможно, поверх твердого покрытия), чтобы уменьшить проблему нароста кромки.

Рекомендуется использовать внешнее смазывание туманом для экономичной, почти сухой высокоскоростной обработки. В этом подходе, совместимом с большинством существующих машин, используется система подачи охлаждающей жидкости с распылительной струей, которая создает нанометрическое количество охлаждающей жидкости в тонком тумане воздуха и охлаждающей жидкости, которая постоянно покрывает движущийся инструмент.

Фрезы по металлу для ЧПУ

3-зубая концевая фреза (HGT) ф6х18х50, dхв=6, тип DED Цена: 1 507.10 руб.

4-зубая фреза (HGT) ф2х2х50, dхв=6 Цена: 2 401.87 руб.

4-зубая концевая фреза (HGT) ф4х11х50, dхв=6 Цена: 923.98 руб.

2-зубая сферическая фреза (HGT) ф6х12х75, dхв=6 Цена: 2 099.96 руб.

Резьбофреза (HGT) ф3.8х2.4х50, z=3, dхв=6, Lэффект=12, размер резьбы M5х0.8 Цена: 3 907.76 руб.

4-зубая концевая фреза (HGT) ф3х8х50, dхв=4 Цена: 957.46 руб.

Резьбофреза (HGT) ф7х17.3х60, z=3, dхв=8, размер резьбы M10х1.5 Цена: 7 077.79 руб.

2-зубая концевая фреза (HGT) ф1х3х50, dхв=3 Цена: 957.46 руб.

4-зубая концевая фреза (HGT) ф10х25х75, dхв=10 Цена: 3 373.33 руб.

4-зубая концевая радиусная фреза (HGT) ф1.5х3х50, dхв=4, r=0.2 Цена: 2 621 руб.

Резьбофреза (HGT) ф8х20.1х60, z=3, dхв=8, размер резьбы M12х1.75 Цена: 7 077.79 руб.

4-зубая сферическая фреза (HGT) ф1х2х50, dхв=4, тип SBB Цена: 1 482.15 руб.

4-зубая концевая фреза (HGT) ф14x40x100, dхв=14 Цена: 10 067.65 руб.

4-зубая фреза (HGT) ф2х3х60, dхв=8 Цена: 3 974.71 руб.

4-зубая концевая фреза (HGT) ф10х25х100, dхв=10 Цена: 5 459.30 руб.

4-зубая концевая фреза (HGT) ф4х11х50, dхв=4 Цена: 957.46 руб.

4-зубая фреза (HGT) ф1х1.5х50, dхв=4 Цена: 1 969.10 руб.

2-зубая сферическая фреза (HGT) ф1х2х75, dхв=6 Цена: 2 099.96 руб.

2-зубая концевая фреза (HGT) ф3х8х75, dхв=3 Цена: 1 587.45 руб.

4-зубая концевая фреза (HGT) ф10х25х75, dхв=10, тип SIA Цена: 6 167.20 руб.

4-зубая концевая фреза (HGT) ф3х8х50, dхв=3 Цена: 957.46 руб.

Резьбофреза (HGT) ф3.1х7.4х50, z=3, dхв=6, размер резьбы M4х0.7 Цена: 7 012.05 руб.

2-зубая фреза (HGT) ф2, Lобщ=75, r=4, dхв=12 Цена: 5 297.99 руб.

3-зубая концевая фреза (HGT) ф10х50х100, dхв=10, тип DEL Цена: 5 739.90 руб.

2-зубая сферическая фреза (HGT) ф4х8х100, dхв=6, β=3°, тип SBC Цена: 4 784.87 руб.

4-зубая концевая фреза (HGT) ф3х20х50, dхв=4 Цена: 1 272.15 руб.

Резьбофреза (HGT) ф3.8х2.4х50, z=3, dхв=6, Lэффект=16, размер резьбы M5х0.8 Цена: 5 021.04 руб.

4-зубая концевая фреза (HGT) ф6х16х50, dхв=6 Цена: 1 193.02 руб.

3-зубая концевая фреза (HGT) ф8х20х60, dхв=8, тип DEDX Цена: 3 735.50 руб.

3-зубая концевая фреза (HGT) ф6х25х75, dхв=6, тип DEL Цена: 2 463.96 руб.

2-зубая концевая фреза (HGT) ф12х30х75, dхв=12, тип DEA Цена: 5 006.43 руб.

2-зубая концевая фреза (HGT) ф6х30х75, dхв=6 Цена: 2 568.65 руб.

2-зубая концевая коническая фреза (HGT) ф2х13х50, dхв=6, β=5° Цена: 5 495.21 руб.

4-зубая концевая фреза (HGT) ф5х30х75, dхв=6 Цена: 2 568.65 руб.

3-зубая концевая силовая фреза (HGT) ф3х3х50, dхв=6 Цена: 1 611.80 руб.

4-зубая концевая радиусная фреза (HGT) ф8х16х60, dхв=8, r=0.3 Цена: 3 001.43 руб.

4-зубая концевая фреза (HGT) ф6х15х75, dхв=6 Цена: 2 359.26 руб.

2-зубая радиусная фреза (HGT) ф8х16х60, dхв=8, r=2 Цена: 3 420.81 руб.

4-зубая сферическая фреза (HGT) ф10х20х75, dхв=10 Цена: 4 118.36 руб.

Фрезы для ЧПУ по металлу – это элементы станочной оснастки для металлообрабатывающих станков с числовым программным управлением. Их используют для:

- кройки листового материала;

- шлифовки и гравировки деталей;

- резания кромок, лысок, пазов и т. д.

Различают два основных вида фрез по металлу для ЧПУ:

- Цельнометаллические. Производятся из твердых сплавов MG, SMG, QMG и их аналогов. Характеризуются высокой точностью обработки, хорошим показателем жесткости и эффективностью обработки на любых скоростях.

- С напайными пластинами. На стальное основание инструмента напаиваются кромки из более твёрдого металла или сплава. К этой категории относятся алмазные и фасонные фрезы с нестандартной формой режущей части.

Кроме того, инструмент для фрезерного станка по количеству режущих кромок, диаметру и длине рабочей поверхности, углу наклона режущих канавок и многим другим параметрам.

Выбор оснастки зависит от того, какие задачи по металлообработке стоят перед мастером или предприятием. Например, для 3D-обработки используют фрезы диаметром 3 мм. Если у вас возникли трудности – специалисты «Машсервис» готовы подобрать нужную модель инструмента исходя из ваших требований. Связаться с нашими консультантами можно по телефону, указанному внизу страницы.

Заказать фрезы для ЧПУ по металлу в «Машсервис»

В этом разделе вы найдёте более 1 300 моделей ЧПУ фрез от зарубежных производителей. Упростить поиск помогут фильтры в верхней части страницы. Чтобы купить инструмент, добавьте его в корзину и заполните небольшую форму заказа.

© 2022, Оперативные поставки инструмента, станочной оснастки и станков, все права защищены.

Центральный офис: г. Москва, Ленинградский проспект 37, корп. 12, оф. 26

Подразделения в г. Санкт-Петербурге, г. Екатеринбурге

Обращаем Ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер и ни при каких условиях информационные материалы и цены, размещенные на сайте, не являются публичной офертой, определяемой положениями Статей 435 и 437 Гражданского кодекса РФ.

Скорость и режимы резания при фрезеровании: как посчитать по таблице

Фрезерный станок – универсальный аппарат для металлообработки, на нем можно сделать большинство операций в короткие сроки. Но для каждой отдельной процедуры, для каждого обрабатываемого материала необходимо подстраиваться. Мы расскажем, как произвести расчет режимов и скорости резания при фрезеровании по формулам и таблицам.

Суть процесса

Технологически это снятие верхнего слоя сырья с поверхности. В результате получается стружка, которая отводится в выбранном направлении. Смысл в том, что режущая кромка касается определенных точек – тех, где необходимо создать паз или другое отверстие.

Заготовка из металла, пластика или дерева, оргстекла помещается на прочную станину и надежно закрепляется несколькими зажимами. Далее выбирается подходящее оборудование. Он зажимается в станке на движущимся шпинделе.

Резец погружается в материал на определенную глубину. Когда включается электродвигатель, резак начинает движение – вокруг своей оси или вперед, как при дисковом инструменте. Одновременно с этим выбирается подача – это передвижение заготовки и/или режущей кромки.

Вместе с нажимом под воздействием механического давления происходит обработка – постепенно убирается верхний слой поверхности.

Цель фрезеровки – глубокая черновая или чистовая металлообработка, а также в зависимости от фрезы и задачи, это может быть:

- создание определенного профиля – вырезка канавок, пазов;

- нарезка зубцов на зубчатых колесах и прочих деталях;

- поддержание определенной формы элемента;

- сверление отверстий;

- нарезание внутренней и внешней резьбы;

- обрезка торцов;

- художественное вытачивание узоров и гравировка.

- вращательная;

- перемещение по горизонтали и вертикали.

Особенности выбора режима резания фрез при фрезеровании

Стоит отметить, что есть несколько этапов металлообработки:

- Обдирной – очень грубое снятие верхнего слоя, часто заключается в устранении явных дефектов, а также в том, что убирается ржавчина.

- Черновой – обработка первичного типа, когда нужно устранить поверхность и снять стружку. При этом класс точности и шероховатости довольно низкий. Припуск оставляется достаточно большой – до 7 мм.

- Получистовой. На этой стадии производится зачистка и подготовка к финальным этапам. Особенность в том, что выбирается более тонкий инструмент, стружка получается тоньше, а точность увеличивается до 4-6 класса.

- Чистовой – Часто это последний уровень обработки, достигается оптимальная шероховатость. Размеры подгоняются очень точно.

- Тонкий (финишный) – сверхточное фрезерование на высоких скоростях. Снимается минимальная металлическая пыль.

- Шлифование – применяются резцы с напылением из абразивных частиц.

В зависимости от этапа делается расчет режимов резания при фрезеровании – его можно произвести онлайн или воспользоваться формулами и таблицами. Соответственно, выбирается тип сверла.

Выбор инструмента

В качестве оснастки фрезерных станков используются различные фрезы. Это приспособления для резки, изготовленные из инструментальной стали высокой прочности. Есть множество признаков, согласно которым происходит классификация:

- по материалу их режущих элементов;

- по расположению режущих частей зубьев;

- по виду заточки зубьев;

- по направлению зубьев (винтовые, наклонные и т.д.);

- по конструкции изделия (составное, цельное, сборное);

- по виду крепления режущих элементов.

- по назначению – название резца созвучно с задачей фрезеровщика. Рассмотрим некоторые из разновидностей.

Для плоских поверхностей

В основном при обработке плоскостей применяются цилиндрические и торцевые фрезы, а также дисковые – для распиловки. Если инструмент в виде цилиндра, то он может быть нескольких типов – с цельными или сменными режущими краями. Крупные монолитные обычно применяются на первых стадиях металлообработки, при черновых работах, в то время как небольшие и разборные – для чистовой.

Торцевой резец больше подходит для протяженных заготовок. Тогда ее зубья могут быть по бокам – с торца. Если это большой складной инструмент, то его используют, соответственно, для широких поверхностей.

Использование твердосплавных резцов обязательно, если вы имеете удовольствие работать с плохо обрабатываемыми тугоплавкими материалами. Но стоит учесть, что понадобится защитная ширина и протяженность режущей кромки, тогда будет отходить хорошая стружка.

Для художественного фрезерования

Декоративные металлические вставки пользуются особенной популярностью в интерьере жилья или офисного помещения, но также такие элементы можно добавлять при проектировании автомобилей, при гравировке любых изделий, например, наручных часов, и в прочих случаях.

Режимы резания при фрезеровании концевыми или пазовыми фрезами идеально подходят для создания паза, канавки. Они могут иметь от 1 до 4 и более заходов, различную ширину и длину зубцов, сменные насадки или монолитные. Изготавливаются они из любого пригодного материала. Большое многообразие позволяет выбрать инструмент в зависимости от назначения. К слову, они подходят как для ручного управления станком, так и для числового.

Дисковые прекрасно справляются со множеством задач – начиная от грубой и быстрой распиловки, заканчивая тонкой, практически ювелирной работой по декоративному металлическому элементу.

Для обработки кромок

К сожалению, не каждый срез обладает идеальными характеристиками: гладкий, без зацепок и заусенцев, с правильным классом шероховатости и точности. То же касается всех углов – к ним сложно подобраться, по крайней мере не так легко, как к прямой поверхности. Для этого используют следующие насадки:

- Отрезная и шлицевая могут быть применимы для отделения одной части материала от основного массива.

- С помощью угловой можно обрабатывать углы и край. При этом есть две разновидности данного инструмента – с одной и двумя режущими кромками.

- Фасонная применяется для деталей с нестандартным и сложным изгибом – для круглых, вогнутых поверхностей. Очень часто используется для нарезания некоторого крепежного инструментария.

Обычно все из представленных видов имеют варианты с монолитным изготовлением из твердоплавкого сырья, а также складные – со съемными насадками. Первый вариант больше подходит для черновой металлообработки, а второй – для чистовой и тонкой.

Как посчитать режимы и скорость резания по параметрам

При выборе количества оборотов необходимо смотреть на множество факторов, каждый из которых имеет значение. Есть специальные таблицы для расчета, их мы приведем ниже. А пока познакомимся с важными особенностями.

Ширина фрезерования

Это то, как много будет в единый момент времени сниматься стружки с заготовки. Конечно, чем больше, тем выше продуктивность. Но это может повлиять на качество, особенно если лезвие не одинаково заточено по всей длине режущей кромки, а также если в обрабатываемом материале есть прочные включения, которые могут повредить саму инструментальную сталь. Особенности:

- Ширина среза зависит напрямую от того, какой диаметр у инструмента. Таким образом, параметр не регулируется во время выбора режима резания на фрезерном станке, но имеется в виду фрезеровщиком, когда он устанавливает определенную оснастку.

- Использование таких резаков приводит к изменению других параметров, все они взаимосвязаны. В частности, снижается срок эксплуатации насадки, если есть неблагоприятные условия на 75%. Таким образом, мы рекомендуем увеличивать ширину среза только в случае, если вы точно уверены в высоком качестве стали, а также в остальных факторах.

Положительно сказываются фрезы большого диаметра на количество проходов. Обычно требуется много раз пройтись по одному месту, но, например, при создании неглубоких канавок можно ограничиться одним разом.

Глубина резания

Это расстояние, которое определяется от поверхности обрабатываемой детали до предполагаемой линии среза. То есть то, какой будет убран слой. Особенности:

- Зависимость от материала: не каждая сталь позволит делать глубокие канавки, хрупкие сплавы могут переломиться.

- Черновая обработка позволяет задавать большую глубину резки, даже припуска на нее определяются сразу до 8 мм, в то время как чистовая – нет. Чем выше предполагаемая точность, тем меньше глубина.

- Естественное ограничение – длина режущей кромки инструмента.

Параметр определяет производительность оборудования, потому что при небольшом расстоянии за один проход приходится тратить в два-три раза больше времени.

Скорость

Это период, за который материал проходит полное изменение на нужную глубину при заданных прочих параметрах. От него напрямую зависит производительность, а также аккуратность среза и длительность эксплуатации рабочего инструмента.

Дадим приблизительные рекомендации, которые ориентированы на сырье:

Количество оборотов в минуту

Нержавейка – обладает составом, сложным к обработке из-за включения определенных химических веществ.

Бронза – очень мягкая, не имеет твердых включений, поэтому с ней можно работать на высоких скоростях.

Латунь – можно работать очень быстро, но нужно учесть, что при повышении нагрева материал становится очень пластичным, может непроизвольно деформироваться, поэтому нужно использовать охлаждающие составы.

Алюминий. Характерно уточнение, как и для латуни, насчет температурного режима. Вторая особенность – большое разнообразие алюминиевых сплавов, в которых нужно разбираться.

Частота вращения

По сути, этим термином также называется скорость, поскольку именно от количества оборотом вращения шпинделя, который держит резец, зависит быстрота. Мы рекомендуем не доверять таблицам, а произвести расчет самостоятельно по формуле: n=1000 V/ π*D, где:

- n – частота вращения;

- π – число Пи;

- V – рекомендуемые обороты резания;

- D – диаметр.

Подача на зуб: формула

Этим термином определяется движение заготовки навстречу фрезе. От него многое зависит, в том числе:

- насколько много можно снять стали за один проход;

- общая производительность механизма;

- какую обработку можно произвести: черновую или чистовую.

Этот показатель относится уже именно к инструменту, он характеризует то, как перемещается стол станка относительно зубца за один период его вращения.

Формула: S=fz*z*n(мм/мин), где:

- fz – подача на зуб;

- z – количество зубьев;

- n – частота вращения шпинделя, как ее вычислять, написано ранее.

Результат записывается в мм/мин.

Так как все параметры взаимосвязаны, приведем такой пример.

Когда увеличивается темп всего аппарата, обороты снижаются, потому что становится больше осевая нагрузка.

Твердосплавные фрезы по металлу

Купить твердосплавную фрезу по металлу в Москве и других городах удобно в компании Машсервис. Мы предлагаем металлорежущий инструмент высокого качества по низкой цене. Он справляется с самыми сложными задачами, т.к. создается на современном производстве из качественных материалов.

Фрезы твердосплавные по металлу бывают:

- цельные (монолитные);

- составные (сборные).

Любые виды инструмента из твердых сплавов подходят для обработки материалов с высокими показателями твердости и прочности. Вы сможете работать с закаленной сталью, сплавами титана, меди и др. При работе позаботьтесь об эффективном охлаждении.

Цены на твердосплавные фрезы по металлу нами не завышаются, поэтому они доступны для всех наших постоянных и новых клиентов. Кроме того, мы организуем оперативную доставку надежными транспортными компаниями. Отгрузка производится сразу после оформления заказа. На все вопросы ответят менеджеры Машсервис.

Читайте также: