Влияние деформаций на механические свойства металлов и сплавов

Деформацией называется изменение размеров и формы тела под воздействием приложенной нагрузки. Сила, приложенная к телу, обычно не перпендикулярна к нему, а направлена под некоторым углом, поэтому в теле возникают нормальные и касательные напряжения. Нормальные напряжения подразделяют: на растягивающие (положительные) и сжимающие (отрицательные).

Первая составляющая вызывает нормальные растягивающие напряжения, которые приводят к хрупкому разрушению металла путем отрыва без заметных признаков пластической деформации. Касательные составляющие вызывают касательные напряжения τ, которые приводят к пластической деформации, заканчивающейся вязким разрушением.

Пластическая деформация в металле осуществляется путем: скольжения, двойникование и межзеренного перемещения.

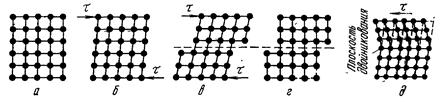

Скольжение происходит путем перемещения (скольжения) одной части кристалла относительно другой под действием касательных напряжений τ (рис. 3.1.).

Рис.3.1. Схема пластической деформации скольжением.

Легче всего скольжение идёт по плоскостям, наименее густо усеянным атомами, так как она наиболее удалены друг от друга, и поэтому их легче сдвинуть друг относительно друга.

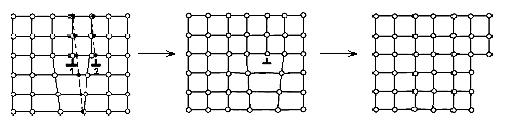

Большую роль в скольжении играют дислокации - они облегчают скольжение (рис.3.2).

Рис.3.2. Движение линейной дислокации, приводящее к образованию ступеньки единичного сдвига на поверхности кристалла

Под действием τ разрывается связь между атомами 1 и 2 в плоскости скольжения и возникает связь между атомами 2 и 3. В результате дислокация продвигается вперед на одно межатомное расстояние и т.д. - это элементарный акт пластической деформации. При выходе дислокации из кристалла на поверхности его образуется уступ (ступенька) в один период решетки. Под действием τ срываются новые атомные плоскости и образуются новые ступеньки единичного сдвига на поверхности кристалла. Следовательно, для продвижения дислокации не нужно разрывать связь между всеми атомами в плоскости скольжения, разрывается связь между атомами только у края дислокации. Этим и объясняется, что реальная прочность металла значительно ниже теоретической прочности.

Под теоретической прочностью металла - понимают сопротивление металла пластической деформации и разрушению, которое должно быть в металле, исходя из того, что при этом одновременно разрывается связь между всеми атомами в плоскости скольжения. Например, теоретическая прочность для железа равна 1340 кг/мм , а реальная прочность для железа составляет 30 кг/мм . Такая большая разница объясняется тем, что при движении дислокации нужно разрушать связь между атомами только у края дислокации и, следовательно, усилия для этого потребуются значительно меньшие.

Двойникование - это зеркальнообразное перемещение одной части кристалла относительно другой под действием касательных напряжений (рис.3.3).

Рис.3.3.Схема пластической деформации двойникованием

Межзёренное перемещение (рис. 3.4). Под действием растягивающего усилия Р деформация пойдёт прежде всего в 1 зерне, где направление легкого скольжения совпадает с действием силы Р. Оно вытягивается, а соседние зёрна при этом поворачиваются до тех пор, пока направление легкого скольжения не совпадет с Р, а затем пойдет и в них деформация и т.д.

В результате после деформации получим волокнистую структуру (рис. 3.4,б), и механические свойства в разных направлениях будут неодинаковы. Вдоль действия силы Р пластичность будет выше, а поперек - ниже, при этом прочность σв будет меняться наоборот. Различие механических свойств, вдоль действия силы (прокатки) и поперек - это анизотропия механических свойств. Может оказаться, что в направлении действия силы выстраиваются только плоскости легкого скольжения, и это называется текстурой деформации.

Рис.3.4. Изменение структуры в металле под действием пластической деформации

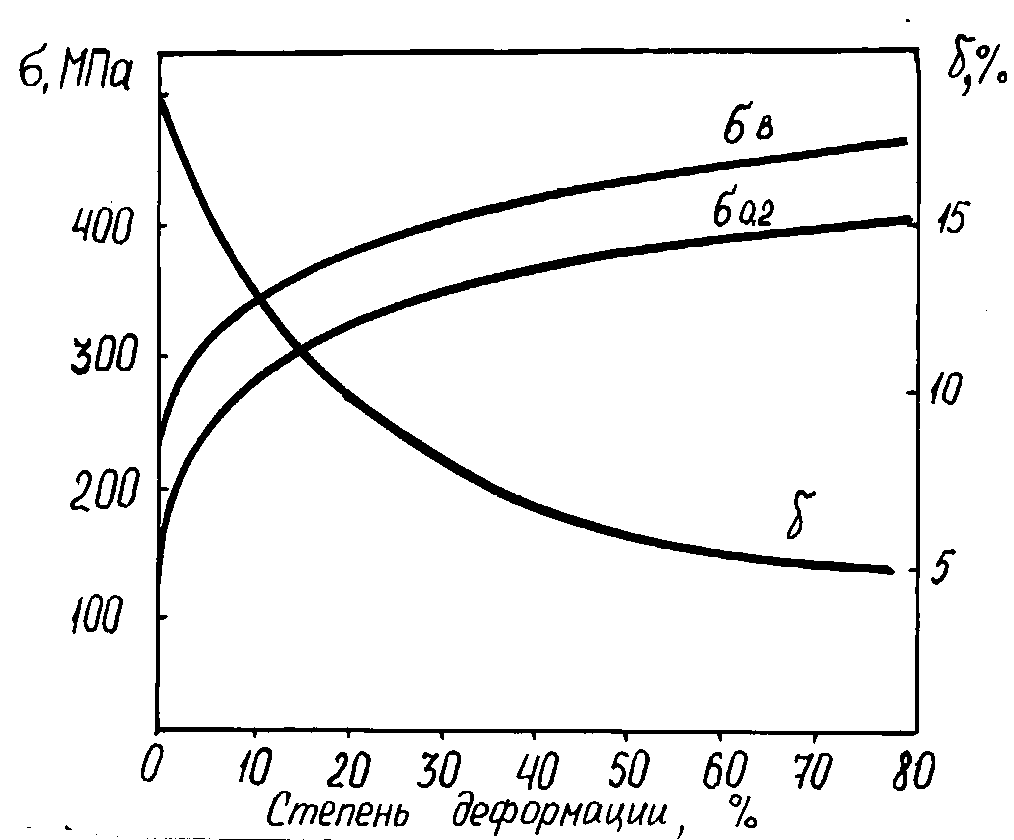

Явление наклёпа. (деформационное упрочнение) Под действием пластической деформации меняется структура, а следовательно, должны меняться и свойства (рис. 3.5).

Рис.3.5. Влияние степени деформации на механические свойства металла

Наклеп (нагортовка) - это повышение прочностных свойств за счет снижения пластических под действием деформации. Наклеп объясняется:

Пластическая деформация металлов

Деформацией называется изменение размеров и формы тела под действием приложенных сил. Деформация делится на упругую и пластическую.

Упругая деформация. Упругой деформацией называют деформацию, влияние которой на форму, структуру и свойства тела полностью устраняется после прекращения действия внешних сил. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла; под действием приложенной нагрузки происходит только незначительное относительное и полностью обратимое смещение атомов.

Пластическая деформация. При возрастании касательных напряжений выше определенной величины (предел или порог упругости) деформация становится необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации. Часть же деформации, которую называют пластической, остается.

Пластическая деформация в кристаллах может осуществляться скольжением и двойникованием. Скольжение (смещение) отдельных частей кристалла относительно друг друга происходит под действием касательных напряжений, когда эти напряжения в плоскости и в направлении скольжения достигают определенной критической величины (τк).

Схема упругой и пластической деформаций металла с кубической структурой, подвергнутого действию касательных напряжений, показана на рис. 18. Эта схема дает наглядное представление о смещении атомов в соседних плоскостях при сдвиге на одно межатомное расстояние.

Скольжение в кристаллической решетке протекает по плоскостям, и направлениям с наиболее плотной упаковкой атомов где величина сопротивлению сдвигу (τк) наименьшая, а сама величина τ значительна. Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т. е. связь между ними наименьшая.

Чем больше в металле возможных плоскостей и направлений скольжения, тем выше его способность к пластической деформации. Металлы, имеющие кубическую кристаллическую решетку, обладают высокой пластичностью, так как скольжение в них происходит во многих направлениях. Металлы с гексагональной плотноупакованной структурой менее пластичны и поэтому труднее, чем металлы с кубической структурой, поддаются прокатке, штамповке и другим способам деформации.

Процесс скольжения не следует, однако, представлять как одновременное передвижение одной части кристалла относительно другой. Такой жесткий или синхронный сдвиг потребовал бы напряжений, в сотни или даже тысячи раз превышающих те, при которых в действительности протекает процесс деформации.

Рис. 18. Схема упругой и пластической деформации металла под действием напряжения сдвига:

а – первоначальный кристалл; б – упругая деформация; в – увеличение упругой и пластической деформации, вызванных скольжением, при нагружении, большем предела упругости; г – напряжения, обусловившие появление сдвига (после сдвига сохранилась остаточная деформация); д – образование двойника.

Рис. 19. Движение краевой дислокации, приводящее к образованию ступеньки единичного сдвига на поверхности кристалла:

а – схема движения дислокации; б – краевая дислокация в кристаллической структуре; в – дислокация переместилась на дно; г – на два межатомных расстояния в решетке под влиянием приложенного напряжения; д – выход дислокации на поверхность и появление сдвига.

Скольжение осуществляется в результате перемещения в кристалле дислокаций, что показано на рис. 19. Чтобы дислокация из исходного положения 1 переместилась в соседнее положение 14, не нужно сдвигать всю верхнюю половину кристалла на одно межатомное расстояние.

Достаточно, чтобы произошли следующие перемещения атомов: атом 1 в положение атома 2, атом 3 — в 4, атом 5 — в 6, атом 7 — в 8, атом 9 — в 10, атом 11 — в 12, атом 13 — в 14, атом 15 — в 16 и атом 17 — в 18. Также смещаются атомы не только в плоскости чертежа, но и во всех атомных слоях, параллельных этой плоскости.

Незначительные перемещения атомов в области дислокации приводят к перемещению дислокаций на одно межатомное расстояние.

Следует иметь в виду, что перемещение дислокаций, образовавшихся в процессе кристаллизации, ограничено. Большие деформации возможны только вследствие того, что движение этих дислокаций вызывает появление или размножение большого количества новых дислокаций в процессе пластической деформации.

Двойникование. Пластическая деформация некоторых металлов, имеющих плотноупакованные решетки К12 и Г12, помимо скольжения, может осуществляться двойникованием, которое сводится к переориентировке части кристалла в положение, симметричное по отношению к первой части относительно плоскости, называемой плоскостью двойникования. Двойникование подобно скольжению сопровождается прохождением дислокаций сквозь кристалл.

При большой деформации в результате процессов скольжения зерна (кристаллиты) меняют свою форму. До деформации зерно имело округлую форму, после деформации в результате смещений по плоскостям скольжения зерна вытягиваются в направлении действующих сил τ, образуя волокнистую или слоистую структуру. Одновременно с изменением формы зерна внутри него происходит дробление блоков и увеличение угла разориентировки между ними.

Текстура деформации. При большой степени деформации возникает преимущественная кристаллографическая ориентировка зерен. Закономерная ориентировка кристаллитов относительно внешних деформирующих сил получила название текстуры (текстура деформации).

Наклеп. С увеличением степени деформации свойства, характеризующие сопротивление деформации (σв, σт, НВ и др.), повышаются, а способность к пластической деформации — пластичность (δ и φ) уменьшается. Это явление роста упрочнения получило название наклепа. Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов).

Все дефекты кристаллического строения затрудняют движение дислокаций, а следовательно, повышают сопротивление деформации и уменьшают пластичность. Наибольшее значение имеет, увеличение плотности дислокаций, так как возникающее при этом взаимодействие между ними тормозит дальнейшее их перемещение. В результате деформации уменьшается плотность, сопротивление коррозии и повышается электросопротивление. Холодная деформация ферромагнитных металлов, например железа, повышает коэрцитивную силу и уменьшает магнитную проницаемость.

Свойства пластически деформированных металлов.

В результате холодного пластического деформирования металл упрочняется и изменяются его физические свойства — электросопротивление, магнитные свойства, плотность. Наклепанный металл запасает 5-10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки (например, плотность дислокаций возрастает до 10 9- 10 12 см -2 ) и на упругие искажения решетки. Свойства наклепанного металла меняются тем сильнее, чем больше степень деформации (рис. 20).

При деформировании увеличиваются прочностные характеристики (твердость;σв; σ0,2; σупр) и понижаются пластичность и вязкость (δ; φ; ан). Металлы интенсивно наклепываются в начальной стадии деформирования, после 40%-ной деформации механические свойства меняются незначительно. С увеличением степени деформации предел текучести растет быстрее предела прочности (временного сопротивления).

Обе характеристики у сильно наклепанных металлов сравниваются, а удлинение становится равным нулю. Такое состояние наклепанного металла является предельным, при попытке продолжить деформирование металл разрушается.

Путем наклепа твердость и временное сопротивление (предел прочности) удается повысить в 1,5-3 раза, а предел текучести — в 3-7 раз при максимально возможных деформациях. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой. Среди сплавов с ГЦК-решеткой сильнее упрочняются те, у которых энергия дефектов упаковки минимальна (например, интенсивно наклепываются аустенитная сталь; алюминиевая бронза с 7% А1; никель; а алюминий упрочняется незначительно).

Упрочнение при наклепе широко используют для повышения механических свойств деталей, изготовленных методами холодной обработки давлением. В частности, наклеп поверхностного слоя деталей повышает сопротивление усталости. Понижение пластичности при наклепе используют для улучшения обрабатываемости резанием вязких и пластичных материалов (сплавов алюминия, латуней и др.).

Влияние нагрева на структуру и свойства холоднодеформированных металлов.

Неравновесная структура, созданная холодной деформацией у большинства металлов устойчива при комнатной температуре. Переход металла в более стабильное состояние происходит при нагреве. Процессы, происходящие при нагреве подразделяют на две основные стадии: возврат и рекристаллизацию; обе стадии сопровождаются выделением теплоты и уменьшением свободной энергии. Возврат происходит при относительно низких температурах, рекристаллизация — при более высоких.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т. е. размер и форма кристаллов при возврате не изменяются.

Рекристаллизацией называют зарождение и рост новых кристаллов с меньшим количеством дефектов строения; в результате рекристаллизации образуются совершенно новые, чаще всего, равноосные кристаллы.

Возврат. Стадию возврата, в свою очередь, разделяют на две возможные стадии: отдых и полигонизацию. Отдых при нагреве деформированных металлов происходит всегда, а полигонизация развивается лишь при определенных условиях.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой вследствие перемещения атомов уменьшается количество точечных дефектов, в основном вакансий; в ряде металлов, таких как алюминий и железо, отдых включает также переползание дислокаций, которое сопровождается взаимодействием дислокаций разных знаков и приводит к заметному уменьшению их плотности. Перераспределение дислокаций сопровождается также уменьшением остаточных напряжений.

Отдых вызывает значительное уменьшение удельного электросопротивления и повышение плотности металла. Если при отдыхе уменьшается плотность дислокаций, то наблюдается уменьшение твердости и прочности металла (алюминий, железо); если плотность дислокаций при отдыхе не меняется, то отдых не сопровождается изменением механических свойств (медь, латунь, никель).

Полигонизация — это процесс разделения деформированных зерен металла на полигоны — области с малой плотностью дислокаций. Эти области называются блоками. Процесс полигонизации протекает в интервале температур отдых — рекристаллизация и заканчивается созданием блочной структуры.

Полигонизация приводит к дальнейшему снятию упругих искажений кристаллической решетки и более полному восстановлению физических свойств металла. Механические свойства его при этом изменяются незначительно. Текстура сохраняется, хотя и становится блочной.

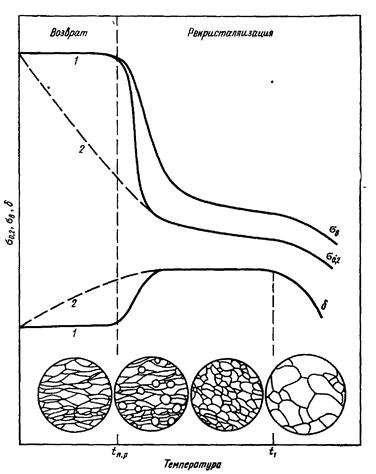

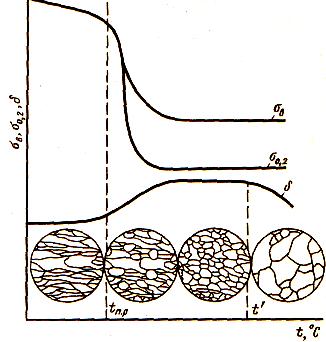

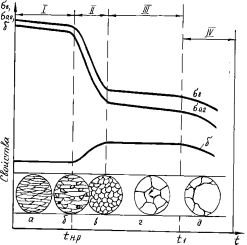

Вслед за возвратом протекает рекристаллизация, заключающаяся в зарождении и росте новых неискаженных равноосных зерен (рис. 21).

При первичной рекристаллизациив деформированной среде зарождаются и растут равноосные зерна до тех пор, пока полностью не исчезнет текстура, созданная деформацией. Зародышами зерен являются отдельные энергетически выгодные блоки (центры рекристаллизации). После исчезновения текстуры металл приобретает равновесную мелкозернистую структуру.

Суммарная протяженность границ мелких зерен велика. Граничные зоны зерен представляют собой тонкие (в несколько атомных слоев) сильно искаженные области, так как здесь сопрягаются кристаллические решетки различно ориентированных стыкующихся зерен, сюда стекаются точечные дефекты и дислокации. Поэтому граничные зоны зерен и характеризуются высокими значениями энергии (поверхностной энергии), которая уменьшается за счет округления зерен и дальнейшего их роста путем фронтального перемещения граничных зон растущих зерен и поглощения мелких.

Атомы из мелких зерен диффундируют через границу в растущие зерна, отчего первые постепенно исчезают, а вторые разрастаются. В результате число зерен структуры металла уменьшается, а их размеры увеличиваются. Рост одних равноосных зерен за счет исчезновения других представляет собой собирательную рекристаллизацию.

Температура начала рекристаллизации зависит от многих факторов и прежде всего от степени деформации материала и содержания примесей в нем. Определено, что

где Трекр— абсолютная минимальная температура рекристаллизации; α — коэффициент, учитывающий вышеперечисленные факторы; Тпл — абсолютная температура плавления данного вещества.

Минимальная температура рекристаллизации железа и других металлов технической чистоты определяется по формуле А. А. Бочвара:

Термическая операция, заключающаяся в нагреве деформированного (текстурованного) материала до температуры выше Трекр, выдержке и последующем медленном охлаждении (в печи), называется рекристаллизационным отжигом.

Рис. 21. Влияние нагрева на механические свойства и структуру металла, упрочненного деформацией.

Практически температура рекристаллизационного отжига выбирается выше расчетной (обычно на 200. 300°С), так как чем выше температура нагрева, тем быстрее протекает рекристаллизация, характеризующаяся, в частности, уменьшением твердости металла. Для железа и низкоуглеродистой стали температура рекристаллизационного отжига принимается равной 650. 700°С.

Для того чтобы в металле при нагреве протекала рекристаллизация, необходима его хотя бы минимальная предварительная холодная обработка (критическая степень деформации εкр для железа равна 5. 6 %, для малоуглеродистой стали — 7. 15, для меди — около 5, для алюминия — 2. 3 %).

При рекристаллизации после деформирования материала с εкр зерно растет в нем особенно сильно и может увеличиться по сравнению с исходным во много раз. Выбирая степень деформации и температуру рекристаллизационного отжига, можно получить в металле зерно нужного размера. Рекристаллизационный отжиг широко используют для управления формой и размерами зерен, текстурой и свойствами металлов и сплавов.

Создание текстуры и наклеп возможны только в случае холодного деформирования металла. Обработка давлением называется холодной, если она совершается при температурах ниже температуры рекристаллизации, горячей — при температурах выше температуры рекристаллизации.

При горячей обработке давлением одновременно с пластической деформацией металла протекает рекристаллизация, которая продолжается и после деформации до тех пор, пока температура металла не станет ниже Трекр. При этом в металлах не возникает текстура и они не наклепываются. Такая обработка широко используется при производстве горячекатаного стального полуфабриката различного профиля.

Влияние различных видов деформации на структуру и механические свойства металлов.

Структура и механические свойства металлов после обработки давлением зависят от вида деформации, т.е. от того, какие разупрочняющие процессы протекают во время деформации и насколько полно они завершаются.

Горячая деформация осуществляется при температурахСтруктура литого металла преобразуется в полосчатую структуру деформированного (рис. 6.4). Название этой структуры связано с ее особенностями, обусловленными характером расположения вредных примесей, неметаллических включений и вторых фаз. При горячей деформации, как и при холодной, зерна изменяют форму, вытягиваясь в направлении главной деформации. Это приводит к образованию волокнистой структуры. Однако в связи с высокой подвижностью дефектов кристаллической решетки при горячей деформации интенсивно происходит динамическая рекристаллизация и очень быстрое преобразование уже непосредственно в процессе деформации волокнистой структуры в рекристаллизованную. Поэтому основная масса зерен в структуре горячедеформированного металла – это рекристаллизованные зерна глобулярной формы равновесного размера. Неметаллические включения вредные примеси и вторые фазы (например, карбиды) в литой структуре располагаются по границам зерен, образуя межзеренные прослойки. При деформации межзеренные прослойки частично разрываются, вытягиваются в направлении главной деформации (как и сами зерна до рекристаллизации) и образуют строчки или полоски (они хорошо видны на рис. 6.4).

Рис. 6.4 Полосчатая структура горячедеформированной стали 20. Стрелками указано направление главной деформации.

Образование полосчатой структуры связано со строчечным расположением межзеренных прослоек. Поэтому при обработке давлением однофазных сплавов, не содержащих вредных примесей и неметаллических включений, полосчатая структура не образуется. Горячая деформация двухфазных сплавов, например заэвтектоидных сталей, приводит к образованию ярко выраженной полосчатости.

Преобразование литой структуры в деформированную сопровождается залечиванием дефектов усадочного происхождения. При деформации какого – либо элемента заготовки в условиях двух- или трехосного сжатия полость усадочного происхождения смыкается и происходит сваривание металла по поверхности соприкосновения. В связи с залечиванием дефектов литой структуры плотность металлов после горячей деформации увеличивается. Например, для стали 40 плотность повышается на 0,1 %. При горячей деформации слитков, кипящей стали плотность увеличивается значительно больше (до 5%) в связи с тем, что при раскислении металла в изложнице в слитке образуется большое количество газовых пузырей, которые при последующей деформации тоже залечиваются. В процессе горячей деформации происходит залечивание дефектов даже очень больших размеров. При деформации 60. 70% залечиваются дефекты, относительный размер которых 10% и более от размера заготовки.

Преобразование литой структуры в деформированную приводит к значительному изменению механических свойств (рис. 6.5).

| 6.5 |

Уже при сравнительно небольшом коэффициенте укова (У = 2. 3) происходит интенсивный рост всех механических характеристик. Это связано с залечиванием дефектов усадочного происхождения, разрывом межзеренных прослоек (обычно хрупких и менее прочных, чем сам металл) и образованием прочных связей между кристаллитами непосредственно. Однако с увеличением степени деформации полосчатость приводит к появлению анизотропии механических свойств: вдоль направления строчек прочность и пластичность несколько увеличиваются, поперек строчек – значительно уменьшаются значения показателей пластичности δ, ψ, а также ударная вязкость. Это необходимо учитывать при разработке технологических процессов ОМД деталей ответственного назначения.

Итак, после холодной деформации структура металлов получается волокнистой, а их свойства становятся анизотропными. Это обусловлено вытягиванием зерен в направлении главной деформации, их поворотом и появлением преимущественной ориентировки кристаллографических осей. После горячей деформации структура металлов приобретает полосчатость, а свойства металлов становятся анизотропными из–за влияния вредных примесей, неметаллических включений, вторых фаз, например, карбидов. Термическая обработка позволяет полностью устранить волокнистость структуры и анизотропию механических свойств, вызванную холодной деформацией. Полосчатую структуру и анизотропию свойств, полученную в результате горячей деформации, устранить термической обработкой почти невозможно. Поэтому процессы горячей обработки давлением необходимо строить так, чтобы полосчатость проявлялась в наименьшей степени (для этого следует назначить оптимальные коэффициенты укова) и чтобы направление строчек наилучшим образом соответствовало условиям работы данной детали.

Тема 7

КОНТАКТНОЕ ТРЕНИЕ

ФИЗИЧЕСКИЕ ОСНОВЫ

При взаимодействии деформируемой заготовки с инструментом на контактных поверхностях возникают силы трения, которые оказывают большое влияние на силовой режим деформации, характер формоизменения, износ инструмента, качество деталей.

Используя различные способы снижения сил контактного трения, можно уменьшить усилие деформации в 5. 10 раз, а износ – в 100. 1000 раз. Условия контактного трения могут коренным образом изменять характер формоизменения при деформации с двумя степенями свободы течения металлов. Например, осадка кольцевой заготовки на шероховатых бойках приводит к уменьшению диаметра отверстия, а осадка на гладких смазанных бойках – к его увеличению.

Контактное трение – это механическое взаимодействие между твердыми телами, которое возникает в местах их соприкосновения и препятствует (или только стремиться препятствовать) относительному перемещению тел в плоскости их соприкосновения. Сила взаимодействия двух элементов заготовки и инструмента на площадках ∆Fз, ∆Fи в общем случае направлена под углом α к нормали n (рис. 7.1). Касательная составляющая Т силы R называется силой трения. В соответствии с третьим законом Ньютона сила Rз, действующей на заготовку, отвечает такая же сила Rи, приложенная к инструменту. Таким образом, на контактной поверхности заготовки ∆Fз возникает сила трения сопротивляющегося действияТз, которая затрудняет перемещение заготовки относительно инструмента и сильно влияет на качество деталей, а на контактной поверхности инструмента ∆Fи возникает сила трения активного действия Ти, которая стремиться увлечь инструмент в направлении движения заготовки и обусловливает износ. Это положение известно как положение о парности сил контактного трения сопротивляющегося и активного действия.

Для удобства сравнения силы трения Т относят к единице площади и величину контактным касательным напряжением.

| Рис. 7.2 |

| 7.1 |

Трение в процессах обработки металлов давлением качественно отличается от трения в машинных парах. Во – первых, при пластической деформации поверхность соприкосновения заготовки с инструментом непрерывно обновляется, так как увеличивается площадь контактной поверхности. Во – вторых, относительные перемещения деформируемого тела и инструмента в большинстве процессов ОМД незначительны и различны для различных точек контактной поверхности. В – третьих, для обработки давлением характерны высокие давления или температуры на поверхности трения. В подшипниках и направляющих машин общего назначения давления не превышают 20. 40 МПа, в тяжело нагруженных парах трения кузнечного оборудования они возрастают до 50. 100 МПа, а при холодной пластической деформации – до 2000. 2500 МПа. В случае деформации с нагревом давление уменьшается, однако на поверхности трения развивается высокая температура – 800. 1000°С и более. Влияние высокого давления и температуры в большинстве случаев совместное, вносит существенное изменение в процесс взаимодействия инструмента с обрабатываемой заготовкой по сравнению с трением в машинах.

В процессах ОМД бывает только три вида трения. Сухое трение возникает между заготовкой и инструментом в том случае, когда их контактные поверхности не разделены каким – либо третьим телом: смазкой, окислами, воздухом. В момент соприкосновения инструмента с заготовкой контакт осуществляется по небольшой поверхности значительно меньше номинальной . В процессе деформации происходит согласование поверхности заготовки с поверхностью инструмента по достижении предела текучести испытываемого образца. В области выступов металл получает значительные пластические деформации и упрочняется. Большие давления на контактных площадках узлов схватывания, т. е. поверхностей, по которым вследствие адгезии образуется металлическое соединение трущихся тел. При сухом трении прочность металлического соединения в узле схватывания в большинстве случаев выше, чем прочность заготовки. Поэтому дальнейшее относительное перемещение заготовки по поверхности деформируемого инструмента возможно лишь при разрушении металла заготовки.

В чистом виде сухое трение возникает лишь при обработке металлов давлением в глубоком вакууме. В обычных условиях деформации без смазки поверхности заготовки и инструмента покрыты окислами, пленками влаги, газов, различными загрязнениями. Поэтому условия, близкие к сухому трению, существуют лишь на отдельных участках поверхности деформируемой заготовки (главным образом на тех, которые образовались в результате увеличения общей площади контакта и выхода на поверхность глубинных слоев), да и то при отсутствии эффективной смазки.

Гидродинамическое трение* возникает при холодной пластической деформации с обильной смазкой: волочении прутков и проволоки, вытяжке листового металла, холодной осадке заготовок на плоских плитах, гидропрессовании, прессовании, в том числе горячем. Особенность этого вида трения состоит в том, что во всех точках контактной поверхности заготовка и инструмент разделены толстой, более 10 -4 мм, пленкой смазки. Для этого вида трения контактное касательное напряжение определяется по формуле Ньютона:

где – градиент скорости в слое смазки в направлении нормали к контактной поверхности.

* Этот вид трения нередко называют жидкостным.

При использовании эффективных смазок толщина пленки оказывается достаточно большой, трущиеся поверхности надежно разделяются, а контактное касательное напряжение оказывается минимальным: примерно на два порядка ниже, чем при сухом трении. Это приводит к резкому снижению деформирующих усилий, повышению качества изделий и увеличению стойкости инструмента.

Рис. 7.3. Вытяжка в условиях гидродинамического трения:

1 – пуансон, 2 – прижим, 3 – заготовка, 4 – вытяжная матрица, 5 – смазка.

В процессе обработки металлов давлением смазка выжимается с контактной поверхности под действием высоких нормальных давлений. Для поддержания гидродинамического режима трения необходимо создавать условия, способствующие образованию смазочного клина. Проще это сделать при волочении, гидропрессовании, прессовании, осадке, вытяжке (рис. 7.3). Относительное перемещение деформируемой заготовки по инструменту и вязкость смазки обусловливают вовлечение частиц смазки в зону деформации. Поэтому при движении вязкой жидкости в сходящемся канале давление повышается. Большие давления и сравнительно высокие скорости относительного скольжения в плоскости контакта вызывают высокие локальные температуры, что приводит к падению вязкости смазки и резкому уменьшению толщины смазочного слоя. По этой причине условия гидродинамического трения нарушаются и трение переходит в граничное.

Граничное трение при обработке металлов давлением встречается чаще других видов. Оно характеризуется тем, что поверхности инструмента и заготовки разделены тончайшим слоем смазки, обычно не более 10 -6 . 10 -4 мм. Контактное касательное напряжение τк при граничном трении на порядок больше, чем при гидродинамическом. Здесь особо важное значение приобретают свойства смазки и состояние контактирующих поверхностей. Причины столь значительного повышения контактного касательного напряжения состоят в следующем. Во-первых, смазочные пленки толщиной менее 10 -4 мм (граничный слой) качественно отличаются от нормальной жидкости, из которой они образованы. Во – вторых, неровности контактирующих поверхностей местами прорывают смазочную пленку, образуя узлы схватывания. Если пленка обладает малой механической прочностью, то количество узлов схватывания может быть весьма большим и граничное трение приближается к сухому.

ГРАНИЧНЫЕ УСЛОВИЯ

Для теоретического анализа процессов ОМД необходимо задать граничные условия, т.е. узнать закон, по которому должны изменяться касательные напряжения на контактных поверхностях деформируемой заготовки. В зависимости от вида операции и состояния контактных поверхностей заготовки и инструмента граничные условия могут задаваться по–разному.

В соответствии с законом Амотона–Кулона контактное касательное напряжение τк пропорционально нормальному давлению в плоскости контакта:

Теоретический расчет усилия осадки тонкой цилиндрической заготовки при задании граничных условий в форме Амонтона – Кулона приводит к нереально завышенным результатам: расчетное усилие в 22,6 раза, больше полученного экспериментально. Этот факт обязывает определить возможность применения формулы (7.2).

Условие Амонтона – Кулона нельзя применять, если на поверхности контакта действуют большие нормальные напряжения . ).

Известная в литературе формула Зибеля. Здесь коэффициент Физическая сущность коэффициентов трения(7.5).

В общем случае , поэтому , т.е. для волочения, вытяжки листового металла, прокатки с небольшими обжатиями толстых листов, начальной стадии осадки высоких заготовок и др. Для теоретического анализа процессов, характеризуемых схемой всестороннего сжатия с большим отрицательным средним напряжением – прокатки тонких листов с большими обжатиями, прокатки в калибрах, осадки тонких заготовок, объемной штамповки, прессования и других – следует применять формулу (7.5).Вид функции (7.6) установить теоретически пока не представляется возможным. Поэтому в первом приближении принимают, что силы трения равномерно распределены по контактной поверхности. Чтобы учесть влияние формы очага деформации, в работах И. Я. Тарновского и его учеников предложено контактное касательное напряжения и функцию d и высотой h предложены формулы

К сожалению, функции вида (7.7) установлены только для простейших схем деформации. Поэтому в дальнейшем используются граничные условия в форме Амонтона – Кулона (7.2), Зибеля (7.3) или условия гидродинамического трения (7.1).

Министерство образования и науки российской федерации

Влияние пластической деформации на их структуру и свойства. Метод. указания. Казань: Каз. гос. энерг. ун-т, 2006.

Рассмотрены основные теоретические вопросы влияния пластической деформации и рекристаллизации на структуру и механические свойства, а также применение методов микро- и макроскопического анализов для исследования структуры металлов. Приведены примеры решения задач.

Указания предназначены для студентов технических вузов.

© Казанский государственный энергетический университет, 2006

Влияние пластической деформации металлов и сплавов на их структуру и свойства

Цель работы: Изучение влияния пластической деформации на структуру и механические свойства металлов.

Теоретические положения.

1. Механизм пластической деформации. Деформацией называется изменение размеров или формы тела под действием внешних сил. Деформации подразделяют на упругие и пластические. Упругие деформации исчезают, а пластические остаются после окончания действия приложенных сил. В основе упругих деформаций лежат обратимые смещения ионов металлов (катионов, атомных остовов, элементов структуры) от положений равновесия. При упругой деформации сохраняется пропорциональная зависимость между деформирующими силами и смещениями катионов металла. В основе пластических деформаций лежат необратимые смещения ионов на значительные расстояния от исходных положений равновесия. При пластической деформации линейная связь между напряжением и деформацией обычно отсутствует. Способность металла пластически деформироваться называется пластичностью. При пластическом деформировании металла одновременно с изменением формы меняется ряд свойств, в частности при холодном деформировании повышается прочность. Пластичность обеспечивает конструкционную прочность деталей, работающих под нагрузкой и нейтрализует влияние концентраторов напряжений.

Пластическая деформация твердых тел в основном характеризуется скольжением и двойникованием. Скольжение или смещение отдельных частей кристалла совершается под действием касательных напряжений. Оно осуществляется в плоскостях и направлениях с наиболее плотной упаковкой катионов металла, где сопротивление сдвигу наименьшее. Металлы, имеющие большое количество таких плоскостей и направлений (с кубической кристаллической решеткой), являются наиболее пластичными. Кристаллическая решетка гексагональная плотноупакованная обладает низкими пластическими свойствами.

При двойниковании происходит смещение катионов металла, располагающихся в плоскостях, параллельных плоскости двойникования. Двойникование сопровождает скольжение, а плоскости двойникования совпадают с плоскостями скольжения.

Расчетные и экспериментальные значения по касательным напряжениям, отвечающим началу пластической деформации твердого тела, значительно расходятся. При этом исходят из предпосылки, что процесс скольжения осуществляется одновременным смещением всех катионов металла одной кристаллографической плоскости относительно катионов смежной, параллельной плоскости.

Предположение о смещении только группы атомных остовов данной плоскости получило экспериментальное подтверждение. Для такого рода смещений в кристаллической решетке необходимы не точечные, а линейные дефекты, вызывающие нарушение правильного расположения ионов металла на сравнительно значительных расстояниях. Таким образом, пластическая деформация осуществляется за счет скольжения отдельных несовершенств кристаллической решетки – дислокаций (рис.1).

Рис.1. Схема краевой дислокации

Искажение кристаллической решетки происходит из-за нахождения в ней экстраплоскости, что приводит к образованию вблизи дислокации силового поля с повышенным уровнем потенциальной энергии. Под действием сдвигающего напряжения краевая дислокация передвигается, при этом катионы экстраплоскости занимают места катионов кристаллической решетки, которые в свою очередь образуют свободную плоскость справа. Пробег дислокации от одной боковой поверхности к другой дает смещение части монокристалла на одно межатомное расстояние. Так осуществляется пластическая деформация (рис.2)

Рис.2. Схема перемещения краевой дислокации

Процесс пластической деформации металлов сопровождается ростом числа дефектов кристаллической решетки, искривлениями плоскостей скольжения, появлением обломков кристаллитов в плоскостях скольжения, структурными превращениями по плоскостям скольжения и другие. Все это препятствует перемещению дислокаций, способствует их накоплению и взаимодействием друг с другом. В результате металл упрочняется. Явление упрочнения металла под действием пластической деформации называется наклепом. Упрочнение сопровождается снижением пластичности металла. Кроме того, при пластическом деформировании в связи со скольжением зерна разбиваются на отдельные блоки. Причем кристаллическая решетка металла вблизи границ блоков и зерен искажается, что является дополнительным фактором упрочнения металла.

При больших степенях деформации зерна металла вытягиваются в направлении действия приложенных сил. При этом образуется волокнистая или слоистая структура. Еще большая степень деформации приводит к возникновению текстуры деформации, которая характеризуется определенной ориентацией зерен по отношению к прилагаемым нагрузкам. Волокнистая структура и текстура деформации приводят к анизотропии.

2. Влияние пластической деформации на свойства металлов. Свойства наклепанного металла изменяются тем сильнее, чем больше степень деформации. При деформировании увеличиваются прочностные характеристики (твердость, предел прочности, предел текучести, предел упругости) и понижаются пластичность и вязкость. Металлы интенсивно наклепываются в начальной стадии деформирования, затем при возрастании деформации механические свойства изменяются незначительно. С увеличением степени деформации предел текучести растет быстрее временного сопротивления. Обе характеристики у сильно наклепанных металлов сравниваются, а удлинение становится равным нулю. Такое состояние наклепанного металла является предельным. При попытке продолжить деформирование металл разрушается. Путем наклепа удается повысить твердость и временное сопротивление в 1,5–3 раза, а предел текучести в 3-7 раз. Металлы с гранецентрированной кубической (ГЦК) решеткой упрочняются сильнее, чем металлы с объемно-центрированной кубической (ОЦК) решеткой.

С ростом степени деформации возрастают удельное электрическое сопротивление, понижаются плотность, магнитная проницаемость и остаточная индукция. Из-за неоднородности деформации в объеме металла различны изменения плотности, что служит причиной появления остаточных напряжений – как растягивающих, так и сжимающих.

Наклепанные металлы легче корродируют и склонны к коррозионному растрескиванию.

Несмотря на снижение пластичности, наклеп широко используют для повышения прочности деталей. Снижение пластичности при наклепе улучшает обрабатываемость резанием вязких и пластичных материалов (латуней, алюминиевых сплавов и другие).

3. Возврат и рекристаллизация. Металл, подвергнутый пластическому деформированию, характеризуется термодинамическим неустойчивым состоянием. Нагрев может вернуть ему исходные свойства. Если температура нагрева меньше 0,2…0,3 температуры плавления, то протекает процесс возврата. При этом улучшаются структурное состояние и пластичность металла, а так же уменьшается плотность дислокаций, но наклеп не снимается и механические свойства практически не меняются.

Рекристаллизация, т.е. образование новых зерен, протекает при более высоких температурах. Между минимальной температурой рекристаллизации и температурой плавления металла (см. Приложение) существует простая зависимость:

где Трек – абсолютная температура рекристаллизации; Тпл – абсолютная температура плавления; а – коэффициент, зависящий от чистоты металла. Чем выше чистота металла, тем ниже температура рекристаллизации. Для технически чистых металлов коэффициент примерно равен 0,4.

Вследствие тепловой активности катионов металла образуются новые равноосные зерна (рис.3). Зародыши зерен возникают в участках с повышенной плотностью дислокаций, постепенно они увеличиваются в размере за счет перехода к ним атомных остовов от деформированных участков металла. Новые зерна обладают меньшей плотностью дислокаций, имеют неискаженную кристаллическую решетку. Поэтому после рекристаллизации свойства металла возвращаются к исходным. При рекристаллизации существенно снижаются прочностные характеристики ( ), пластичность возрастает ( ), снимаются внутренние напряжения. Разупрочнение объясняется снятием искажения решетки и резким уменьшением плотности дислокаций. Наименьшую температуру начала рекристаллизации tпр, при которой протекает рекристаллизация и происходит разупрочнение металла, называют температурным порогом рекристаллизации.

Температура рекристаллизации имеет важное практическое значение. Чтобы восстановить структуру и свойства наклепанного металла (например, при необходимости продолжить обработку давлением путем прокатки, волочения и т.п.), его надо нагреть выше теоретической Трек на 200-300 ○ С. Такая обработка называется рекристаллизационным отжигом.

После завершения первичной рекристаллизации в процессе последующего нагрева происходит рост одних рекристаллизованных зерен за счет других. Этот процесс называется собирательной рекристаллизацией. При температуре выше t ′ пластичность может уменьшаться, что объясняется сильным ростом зерна.

Рис.3 Влияние нагрева на механические свойства и изменение структуры деформационно-упрочненного металла.

Пластически деформированные металлы могут рекристаллизоваться лишь после деформации, степень которой превышает определенное критическое значение. Если степень деформации меньше критической, то зарождение новых зерен при нагреве не происходит. Критическая степень деформации невелика (2-8 %), для алюминия она близка к 2 %, для железа и меди – к 5%.

Степень предшествующей деформации влияет на Трек. Чем больше степень деформации и чем более искажена структура, тем менее она устойчива, возрастает ее стремление принять более устойчивое состояние. Следовательно, большая степень деформации облегчает процесс рекристаллизации и снижает минимальную температуру рекристаллизации.

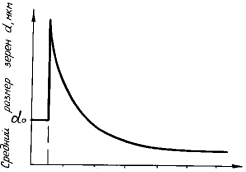

От степени пластической деформации и от температуры, при которой происходила рекристаллизация, зависит размер новых зерен и, соответственно, пластичность и вязкость металлов. Величина зерна тем меньше, чем больше степень деформации. При данной степени деформации, с повышением температуры и при увеличении продолжительности рекристализационного отжига, величина зерна возрастает.

4. Холодная и горячая деформация. Сравнивая температуры дефор-мации и рекристаллизации, можно говорить о горячей или холодной деформации. Если температура деформации ниже температуры рекристаллизации, то деформация считается холодной. Процесс холодной деформации сопровождается наклепом металла, так как малые температуры не обеспечивают разупрочнения металлов. Механические свойства металлов при холодной деформации изменяются значительно: возрастает прочность и уменьшается пластичность.

Если температура деформации выше температуры рекристаллизации, то деформацию называют горячей. Получаемое в процессе горячей деформации упрочнение тут же снимается за счет рекристаллизации, что снижает сопротивление деформации и повышает пластичность металлов. Если рекристаллизация не устраняет наклеп, то он сохраняется частично или полностью. Это достигается при особых условиях обработки и охлаждения металла. Например, горячее деформирование с высокими скоростями и большими деформациями с дальнейшим быстрым охлаждением металла ниже Трек сохраняет наклеп.

5. Определение структуры материала методами макро- и микро-скопического анализа. Макроскопический анализ (макроанализ) заключается в определении строения материала (макроструктуры) невооруженным глазом или через лупу при небольших увеличениях (до 30 раз). В этом случае можно одновременно наблюдать большую поверхность заготовки (детали), что часто позволяет судить о ее качестве и определять условия предшествующей обработки, влияющие на сплошность материала, а также характер и качество обработки, применявшейся для придания детали окончательной формы и свойств (обработки давлением, сварка, резание). Макроанализ дает лишь качественную оценку химической неоднородности, но он позволяет выявить участки с большим или меньшим содержанием разных примесей и, таким образом, оценить качество металла в целом.

Выявляемая при макроанализе химическая неоднородность металлических материалов позволяет характеризовать их макростроение, зависящее от способа изготовления деталей – литьем, ковкой или резанием. В литой детали выявляется характерное дендритное строение. В результате деформации дендриты и пластичные включения вытягиваются в направлении течения металла. С увеличением степени деформации дендриты удлиняются до тех пор, пока не станут похожими на веретена или нити. В результате образуется волокнистая структура.

Выявление волокнистой структуры позволяет установить способ деформации, принятый для изготовления деталей. По расположению волокон можно также установить, применялась ли обработка резанием для изготовления изделий из деформированной заготовки. Поскольку ударная вязкость, пластичность и сопротивление разрушению выше в образцах, вырезанных вдоль волокон, стремятся изготовлять изделия таким образом, чтобы волокна в них не перерезались, т.е. следовали конфигурации изделия.

Микроскопический анализ (микроанализ) дает возможность определить размеры и форму кристаллов, их распределение и относительные объемные количества, форму инородных включений и микропустот и другие характеристики микроструктуры. Такие мелкие структурные составляющие можно наблюдать с помощью оптического (размером до 2·10 -7 м) или электронного (размером до 2·10 -10 м) микроскопа.

Микроанализ позволяет наблюдать за изменениями микроструктуры при нагреве наклепанного металла. При возврате микроструктура существенно не изменяется: они остаются вытянутыми с большим числом сдвигов. При нагреве до температуры несколько выше порога рекристаллизации (но незначительно) образуются новые рекристаллизованные зерна небольшого размера. При более высоких температурах микроструктура характеризуется укрупнением зерен путем слияния мелких.

Пластическая деформация

Влияние пластической деформации на структуру и механические свойства металлов и сплавов

Деформацией называется изменение размеров и формы тела под действием внешних усилий. Различают упругую деформацию, которая исчезает после снятия нагрузки, и пластическую, которая остается после окончания действия приложенных сил.

При пластическом деформировании меняется не только внешняя форма металлического тела, но и его структура, а это влечет за собой изменение механических свойств. Под действием внешних усилий первоначально округлые зерна вытягиваются в направлении пластического течения и при больших степенях деформации могут принять форму волокон

Рис1 . Структура металла до деформации (а) и после (б)

Происходят изменения и во внутреннем строении каждого зерна, которое представляет собой совокупность огромного числа элементарных кристаллических ячеек и содержит дефекты кристаллического строения в виде вакансий, инородных атомов и дислокации. Наибольшее влияние на изменения в структуре и свойствах металлов оказывают дислокации. Пластическая деформация осуществляется путем скольжения одних атомных плоскостей относительно других, для чего затрачивается энергия внешних сил. Если в плоскости скольжения имеются дислокации, то затраты энергии на деформирование снижаются в десятки раз, т.к. благодаря им перескок огромного числа атомов, находящихся в плоскости скольжения, из своих узлов в соседние совершается не одновременно, а последовательно (эффект домино). Пластическое течение в этом случае осуществляется легко, пластичность металла высокая. В процессе деформирования происходит размножение дислокации за счет работы источников Франка-Рида, вследствие чего повышается их плотность ρ - суммарная длина дислокации в единице объема (см/см 3 ). Если в отожженном металле плотность дислокации составляет ρ≈10 6 – 10 8 см -2 , то в холоднодеформированном при больших степенях деформаций она может достигать значения ρ= 10 12 см -2 . При такой плотности дислокациям становится тесно, они блокируют друг друга и их подвижность многократно снижается. По этой причине снижается пластичность металла и растет его прочность (рис. 2).

Рис. 2. Влияние пластической деформации на механические свойства сплава АМг5 (при t=20 в С)

Это явление получило название наклеп. При наклепе металл поглощает часть (10-15%) энергии, затраченной на деформирование, становится энергетически более напряженным. Этим объясняется изменение его физических и химических свойств:

понижение коррозионной стойкости, повышение электросопротивления.

Превращения в наклепанном металле при нагреве. Изменения его структуры и свойств

Наклепанный металл термодинамически неустойчив, стремится возвратиться в первоначальное, равновесное состояние, восстановить свою структуру и свойства. При низких температурах (не более 0,1 Тпл) этот процесс затруднен и наклепанное состояние может сохраняться довольно долго.

При нагреве пластически деформированного металла сообщаемая ему тепловая энергия повышает амплитуду колебаний атомов, вследствие чего повышается их диффузионная подвижность. При невысоком нагреве (0, 2 - 0,3 Тпл) за счет активизации процессов самодиффузии происходит перераспределение точечных и линейных дефектов в каждом зерне. Часть из них перемещается на границы зерна, часть аннигилирует, а часть перестраивается, образуя дислокационные стенки, т. е. границы субзерен. Уменьшение общей плотности дефектов строения, снижение внутренних напряжений сопровождается незначительным (на 10 - 15% от наклепанного) снижением прочностных свойств при одновременном повышении пластичности. Заметных изменений микроструктуры при таком нагреве не происходит (рис. 13. 3).

При более высоком нагреве (0,3 - 0,4 Тпл) поисходит резкое изменение микроструктуры и механических свойств. На базе вытянутых в направлении деформирования зерен (волокон) зарождаются и вырастают новые равноосные зерна с меньшим количеством дефектов. Это явление носит название рекристаллизации. Размер рекристаллизованных зерен значительно зависит от степени предшествующей пластической деформации. Как видно на рис. 13.4, он может оказаться больше или меньше первоначального. Объясняется это явление тем, что при малых (5 - 15%) деформациях возникает мало зародышей рекристаллизации и зерна вырастают очень крупными. Такую степень деформации называют критической (εкр). При дальнейшем увеличении степени деформации размер рекристаллизованных зерен уменьшается. Величина зерна оказывает большое влияние на свойства металла. Мелкозернистый металл обладает повышенной прочностью и вязкостью (стойкостью к удару). Если степень деформации очень мала (меньше εкр), малы искажения решетки, исходные границы между зернами не разрушены и рекристаллизации не происходит.

Во время рекристаллизации происходит снижение плотности дислокации до первоначального (10 6 - 11 8 см -2 ) уровня и высвобождается накопленная в процессе холодной пластической деформации энергия. Наклеп практически полностью снимается, и пластичность металла восстанавливается (рис. 3). Наименьшую температуру начала рекристаллизации называют температурным порогом рекристаллизации. Для технически чистых металлов она составляет около 0, 4 Тпл, для очень чистых металлов до 0,1 - 0, 2 Тпл, а для сплавов возрастает до 0, 5 - 0, 6 Тпл. Чтобы обеспечить полноту снятия наклепа и высокую скорость процесса рекристаллизации, деформированный металл нагревают на 150 - 200 градусов выше порога рекристаллизации. Термическая обработка, которая проводится с целью снятия наклепа и восстановления пластичности деформированного металла называется рекристаллизационным отжигом

Если пластическую деформацию проводить выше порога рекристаллизации, то процессы наклепа и рекристаллизация будут протекать одновременно, в результате чего в деформированном металле остаточного наклепа может не быть. Такую деформацию называют горячей.

Рис. 3. Схема изменения свойств и структуры наклепанного металла при нагреве:

I - возврат; П - первичная рекристаллизация;

Ш - собирательная рекристаллизация; IV - вторичная рекристаллизация;

а - наклепанный металл; б - начало первичной рекристаллизации; в - завершение первичной рекристаллизации; г - собирательн ая рекристаллизация; д - вторичная рекристаллизация д - вторичная рекристаллизация

0 10 20 30 40 50 60

Относительная деформация, %

Рис. 13. 4. Влияние степени холодной деформаций на величину зерна при рекристаллизации:

α0 - размер исходного зерна

Во время длительной выдержки при температуре выше порога рекристаллизации будет происходить рост одних рекристаллизо-анных зерен за счет других. Это явление носит название собирательной рекристаллизации (рис. 13. 3, г), а его движущей силой является стремление металла как термодинамической системы, к снижению уровня зернограничной энергии. Крупнозернистый металл имеет меньшую суммарную поверхность границ, чем мелкозернистый, поэтому и уровень свободной энергии у него меньше.

Читайте также: