Технология нанесения эмали на металл

При получении алмазного сырья учащийся или рабочий, согласно инструкции, обязан расписаться в раздаточной ведомости, наряде или в книге выдачи алмазного сырья. При получении алмазов или полуфабрикатов из них огранщик должен проверить количество штук в партии, общую массу партии, диаметр полуфабрикатов, сверив их с реквизитами, имеющимися на пакетах партии. При открывании пакета партии алмазов надо быть особенно внимательным и осторожным, так как в это время алмазы часто выпадают. Бумага пакета, выравниваясь, «подбрасывает» алмазное сырье, полуфабрикаты алмазов или бриллианты. Только правильно раскрывая пакет, можно избежать выпадания кристаллов.

После получения у кладовщика или мастера производственного обучения алмазного сырья учащийся обязан просмотреть его через лупу 6- или 10-кратного увеличения для выявления внешних и внутренних дефектов, которые могут быть причиной разрушения или скалывания кристалла при обработке (рис. 33). Выявленные дефектные полуфабрикаты алмаза сдают на фиксацию технологу-кристаллографу.

Технолог обязан всесторонне изучить предъявленные алмазы, используя необходимые контрольно-измерительные средства, определить степень влияния дефектов на процесс обработки и сделать соответствующие записи на пакете партии, а также в книге регистрации дефектного сырья. Только после этого учащийся имеет право начать обработку алмазного сырья.

Рис. 33. Просмотр полуфабриката:

1 — лупа; 2 — полуфабрикат алмаза.

Настройка ограночного приспособления по флажковому угломеру

От правильной настройки ограночного приспособления в большой степени зависит быстрая и качественная работа огранщика. Как правильно настроить приспособление для будущей работы? Прежде всего огранщик должен выставить ограночный диск на один уровень с поверхностью рабочего стола. Для этого на край полотна ограночного диска и на поверхность рабочего стола кладут предмет, имеющий ровную поверхность, например, победитовую пластинку. Вращая одновременно маховики верхней и нижней пинолей вправо или влево, соответственно опуская или поднимая диск, добиваются того, чтобы между пластинкой, столом и полотном диска не было просвета (зазора). Отметим, что эту операцию необходимо производить перед началом работы каждый раз, тогда диск, а соответственно, и выставленное приспособление будут занимать одно и то же положение относительно стола.

Для настройки ограночного приспособления служит флажковый угломер с углом 42° (рис. 28). Угломер 1 устанавливают вместо цанги и зажимают цанговым патроном 2. С помощью ручки фиксатора 5 и винта микронастройки 3 выставляют такое положение флажка угломера, чтобы он расположился вдоль винта точной настройки угла наклона граней к плоскости рундиста. Угол, выставляемый по шкале составляет примерно 42° Рычаг ускоренного перехода от граней к клиньям и рычаг эксцентрика должны расположиться против деления 42° на вилке головки 4 и на торце основания.

Подготовка ограночного диска к работе

Замена подшипников. Перед установкой ограночного диска на станок необходимо проверить годность опорных подшипников. Годными считаются новые и бывшие в употреблении подшипники, конусообразная лунка которых находится по центру и имеет диаметр не более 4—5 мм (см. рис. 2). Если подшипники пришли в негодность, их необходимо заменить. Для этого следует отпустить рукоятки зажима пинолей и в зависимости от того, какой подшипник вышел со строя — верхний или нижний, вращая маховичок пиноли, соответственно поднять или полностью опустить пиноль. Винт маховичка, подтягивая к себе пиноль, выталкивает втулку с подшипником. При замене верхнего подшипника необходимо придерживать втулку, чтобы она не упала на поверхность диска.

Для удаления старого подшипника из втулки служит выколотка, представляющая собой металлический стержень диаметром 7,5 мм и длиной около 15 см. Придерживая втулку левой рукой, в отверстие вставляют выколотку и ударом молотка по выколотке выбивают негодный подшипник.

Меняется только тот подшипник, обе стороны которого вышли из строя. Во втулку вставляют один или два подшипника в зависимости от их толщины. Для замены подшипника втулку (ее еще называют стаканом) ставят на стол или тумбу. В отверстие для подшипника кладут новый или переворачивают другой стороной старый подшипник и ударом молотка забивают его, но так, чтобы не было перекоса. В случае, если подшипник свободно входит в отверстие втулки, необходимо либо заменить его, либо подложить под него при установке 2—4 слоя капроновой ткани. Затем устанавливают втулку в нижнюю пиноль. Для установки втулки в верхнюю пиноль сначала необходимо, вращая маховик, немного опустить ее и толчком в направлении верхнего маховика вставить втулку в отверстие пиноли.

Организация рабочего места огранщика

Рабочим местом огранщика называется участок рабочей площади, закрепленный за данным рабочим, предназначенный для выполнения огранки алмазов, размещения необходимой технологической оснастки и инструментов (рис. 17).

Для бесперебойной работы каждый огранщик должен иметь на рабочем месте два приспособления типа «Малютка», кассету с цангами и оправками всех размеров (от 1,0 до 6,0 м), а также приспособление для шлифования площадки. На рабочем месте огранщика должны также находиться все необходимые инструменты: отвертка, пассатижи, лупы 10-кратного (измерительная) и 6-кратного увеличений, угломеры для проверки углов наклона граней нижней и верхней частей бриллианта, рундистомер, пинцет, асбест, флаконы с насыщенным раствором буры, 10%-м раствором соляной или 6%-м раствором серной кислоты, растительным маслом, спиртом, алмазным порошком.

Требования к технологической оснастке и инструменту огранщика

При выполнении процесса огранки применяются приспособления для шлифования площадки, нанесения линии рундиста и огранки нижней и верхней частей бриллианта. Слово рундист (что означает «круг») возникло в гранильном производстве со времен применения обточного станка, который позволил придавать алмазной заготовке круглую форму; площадка — это самая большая грань бриллианта.

К приспособлению для шлифования площадки (рис. 3) предъявляются следующие требования:

- обеспечение надежного крепления полуфабриката алмаза при обработке площадки;

- возможность свободного поворота при определении направления шлифования;

- обеспечение плавной настройки на угол шлифования площадки в интервале 0—10° Значение установленного угла не должно изменяться в процессе работы. Масса приспособления — 300— 400 г.

Приспособление предназначено для шлифования (выравнивания) площадки полуфабриката алмаза и ее полирования. Оно состоит из головки, основания и кронштейна с винтами-опорами.

Технические требования к оборудованию

Для шлифования и полирования плоских поверхностей бриллианта применяют станки, рабочим инструментом которых является чугунный диск, шаржированный алмазным порошком, или алмазный ограночный круг.

К ограночным станкам предъявляют следующие требования:

- станок должен быть простой конструкции, удобен в эксплуатации и выполнен из недорогостоящих материалов;

- конструкция подшипников должна обеспечивать при высоких скоростях плавное вращение ограночного диска с минимальными трением и износом;

- вибрация диска и стола, мешающая равномерному соприкосновению поверхности обрабатываемого кристалла со шлифующей поверхностью диска, должна быть минимальной.

Огранка алмазов в бриллианты

Производство бриллиантов в нашей стране получило широкое развитие после открытия в 1955 г. коренных отечественных алмазных месторождений. В настоящее время у нас изготовляют все основные виды бриллиантов: круглой формы — пятидесятисемигранные, тридцатитрехгранные, семнадцатигранные, а также формы маркиз, грушевидной, багет и изумруд.

Бриллианты, в основном в виде украшений, частично реализуются на внутреннем рынке страны. Большая же часть их идет на внешний рынок.

Алмазообрабатывающая промышленность нашей страны постоянно оснащается современной техникой. В работу с алмазом включаются сигнальные устройства, электроника и лазерный луч.

В связи с этим большое значение приобретает совершенствование процесса подготовки высококвалифицированных рабочих.

Молдинги для порогов и деформационных швов

Подоконные плинтусы - это изделия, которые пригодятся во время отделочных работ. Они могут использоваться в жилых, коммерческих или административных помещениях. Они не только влияют на внешний вид той или иной композиции, но и защищают края керамических плиток или панелей. Подоконные плинтусы для панелей в основном изготавливаются из алюминия. Множество дизайнов, размеров и узоров позволяют использовать их в любой аранжировке.

Живопись по подложке из фольги

После нанесения серебряной фольги на загрунтованную подложку на наплавленную фольгу наносятся эмали, как на любую другую металлическую основу. Перегородки можно не наплавлять, их нужно прочно приклеить трагантом. Таким способом можно оформлять даже выпуклые поверхности. Может случиться, что эмаль при первом обжиге не полностью покроет поверхность. Чистое серебро подложки не окисляется и может быть покрыто при следующем нанесении эмали, что невозможно осуществить на медной подложке. Особенно красиво смотрятся поверхности, покрытые прозрачными эмалями, но для контраста можно ввести в композицию непрозрачные эмали. Далее.

Виды брака

В отдельных разделах были указаны возможные виды брака при эмалировании и даны рекомендации, позволяющие устранить и уменьшить возможность появления дефектов. Приведем теперь общие рекомендации для практического использования.

Виды брака и способы его устранения Далее.

Художественное эмалирование на нержавеющей стали

В то время как при эмалировании листа из нелегированной стали всегда необходима грунтовая эмаль, на высоколегированную хромоникелевую сталь можно сразу наплавлять прозрачную эмаль и таким образом использовать подложку как отражающий слой.

Обжиг

Небольшие изделия обжигаются так же, как обычные эмалированные изделия из меди. При обжиге крупных изделий необходимо исходить из технических возможностей производства, так как у печи для обжига в большинстве случаев площадь основания не более 40x60 см. Однако ряд предприятий оборудован печами, в которых эмалируют детали архитектурных украшений, в частности пластины площадью около 1 м . Как уже говорилось, эмали на сталь обычно наносят и обжигают за несколько приемов в зависимости от температур обжига эмалей, т.е. сначала обжигают слой тугоплавкой грунтовой эмалью, а затем на нее наносят и обжигают легкоплавкие покровные эмали. Ориентировочная температура обжига эмали составляет 800 — 850 °С.

Предварительная обработка металла

Стальной лист проще всего обезжирить слабым нагревом в печи. Нагрев производят до тех пор, пока поверхность не приобретет желтоватый цвет побежалости. Возможно также и химическое обезжиривание в горячем 5-процентном растворе каустической соды, едкого кали или гидроокиси аммония. При этом стальная поверхность может стать слегка шероховатой, что безусловно улучшает сцепление эмали с металлом. Если воздействие щелочи слишком интенсивно, то рекомендуется обезжиривать поверхность в разбавленном содовом растворе. Благодаря реакциям окисления во время отжига стальной лист становится шероховатым. Этот эффект можно усилить еще больше посредством предварительного травления или механической обработки (шлифования, пескоструйной обработки). Далее.

Нанесение эмали

Для нанесения эмалевого покрытия на стальную подложку применяются следующие способы:

- напыление распылителем;

- погружение или поливка эмалевым шликером;

- нанесение кисточкой;

- насеивание.

Нанесение пистолетом-распылителем применяется для изделий большого формата. Наиболее распространенным методом является нанесение шликера окунанием или обливанием. Перед использованием шликер процеживается, чтобы удалить остатки гранул. Подложку окунают в шликер, который имеет густоту сметаны, и держат лист под таким наклоном, чтобы избыток шликера стекал с одного угла. Окунание применяют чаще всего для нанесения грунтовой эмали, причем надо следить за тем, чтобы металлические части покрывались со всех сторон. Далее.

Основы технологии эмалирования металлов.

Основной целью подготовки подложки является очистка металла и придание поверхности некоторой шероховатости для улучшения сцепления эмали с металлом или никелирование (в основном для стали).

Предварительная работа с металлом предполагает обработку и формообразование его ювелиром, чеканщиком или гравером и непосредственная подготовка его под эмалирование в зависимости от вида эмали.

Одним из требований к металлической основе является гомогенность сплава и отсутствие вредных примесей, так как примеси цинка, кадмия, олова, свинца, алюминия образуют, как правило, с компонентами сплава низкоплавкую эвтектику, которая может реагировать с размягченной эмалью, а несвязанные частицы примесей различных металлов, реагируя с кислородом воздуха, могут стать причиной такого дефекта, как газовая пористость. Подложки для эмалирования должны быть свободны от внутренних напряжений и их поверхность должна быть без дефектов (раковин, вздутий). При эмалировании следует избегать разнотолщинности металла, применения деталей (фрагментов) со сложными пайками, длинных прямоугольников, деталей шаровидной и трубообразной формы диаметром меньше 50 мм, абсолютно гладких плоскостей. Больше всего подходят для эмалирования слегка выпуклые формы, так как при нагревании они не деформируются. Кроме того, выпуклая поверхность увеличивает яркость эмали. Вогнутые поверхности выглядят как провалившиеся.

Подложку необходимо отжечь. Благодаря рекристаллизации металла, образовавшиеся при обработке напряжения после отжига исчезают. Все остатки клеев, масел и жиров сгорают.

Изделия очищают механически латунными щетками для создания шероховатой поверхности. Для обезжиривания изделия чистят щетками, смоченными раствором едкого натра и раствором кальцинированной соды, после чего промывают горячей водой и сушат. Изделия из высокопробных сплавов золота и серебра не нуждаются в травлении. Для изделий из других материалов (сплавов золота с пробой ниже 920–й и серебра ниже 916-й, меди, стали) применяют химическую обработку поверхности травлением азотной или разбавленной серной кислотой (10%-ный раствор), при котором происходит взаимодействие кислоты с окислами металлов с образование растворимых солей, а также отрыв окалины от поверхности металла выделяющимся в процессе реакции водородом. Чередование травления с промывкой и обработкой крацовочными щетками ускоряет процесс.

Образовавшийся при отжиге окисный слой на подложках из сплавов золота и серебра растворяется в травильном растворе. При этом частицы окиси меди превращаются в сульфаты. Благодаря этому повышается содержание благородного металла на поверхности подложки (происходит «облагораживание» поверхности подложки), что приводит к повышению яркости эмали. Поверхность становится более шероховатой вследствие образования мельчайших пор, что улучшает сцепление эмали с основой.

Если изделие нельзя отжигать и протравливать, его следует обязательно обезжирить. Для этого необходимо использовать такие обезжиривающие средства, как трихлорэтилен, спирт, растворы соды, аммиака, цианидов или щелочей. После обезжиривания изделия промываются в проточной воде.

Чистое золото и серебро при подготовке не нуждаются в травлении, так как они не образуют окислов. Для них вполне достаточно обезжиривания. Металл после обезжиривания должен полностью смачиваться водой. Если вода собирается в капли, значит, на металле остались следы жира. В заключение изделия сушат. Обезжиренный предмет следует брать руками только за край, ребро или за те места, которые не будут покрываться эмалью; при этом следует пользоваться чистым пинцетом.

Для глянцевания протравленной поверхности металл обрабатывается стеклянной щеткой под струей воды до тех пор, пока поверхность не приобретет равномерный шелковый блеск. Использование крацевального станка ускоряет процесс особенно для сложных форм, при этом используются щетки из латуни и нейзильбера. В случае необходимости после такой обработки поверхность металла еще раз обезжиривают, промывают и высушивают.

2. Подготовка эмали.

Эмаль - легкоплавкое стекло, обычно непрозрачное – заглушенное, часто окрашенное бывает нескольких типов.

Грунтовая эмаль – это наплавляемая или наносимая с последующим спеканием на металлический материал силикатная масса, содержащая оксиды сцепления, используемая:

а) в качестве промежуточного слоя для покровной эмали,

б) в определенных случаях – как единственный слой покрытия на железных материалах (только грунтованные детали). Она способствует адгезии на материале основы и служит вследствие своей специально созданной пузырьковой структуры в известной степени буферным слоем при реакциях, протекающих в процессе обжига, например, она может воспринимать выделяющихся из стали водород.

Грунтовая эмаль обеспечивает выравнивание коэффициентов термического расширения между железом и покровной эмалью, но стоит отметить, что упругое поведение зависит от модуля упругости, снижающегося под действием пузырьков.

Различают следующие виды грунтов, используемых для нанесения на чугунные изделия: спеченные (фриттованные) грунты (применяемые при мокром эмалировании), плавленые (при порошковом эмалировании) и смешанные грунты (имеющие переходные составы между плавлеными и спеченными грунтами).

Покровная эмаль - силикатный слой, наносимый в расплавленном виде на грунтовые материалы (обычная и стеклокристаллическая эмали) для защиты от коррозии и для декоративного оформления эмалевого покрытия.

Различают следующие виды покровных эмалей:

1) прозрачные эмали (используются как самостоятельно, так и на грунтовую или покровную эмаль для повышения коррозийной стойкости и блеска),

2) белоглушенные эмали (полупрозрачные и непрозрачные),

3) цветные эмали (прозрачные и непрозрачные),

4) химически стойкие эмали: кислотостойкие, стойкие к действию щелочей, стойкие к воздействию горячей воды, стойкие к атмосферной коррозии,

5) специальные покровные эмали – эмали со специальными свойствами, матовые эмали, износостойкие, светящиеся (люминесцентные) эмали, отражающие эмали, самоочищающиеся эмали, теплоизолирующие эмали, декоративные и другие эмали.

Безгрунтовая эмаль – масса, наносимая непосредственно на металлы в расплавленном виде в качестве конечной отделки (облагороженный грунт, покровная композитная эмали), они объединяют в себе функции грунтовой и покровной эмалей.

Стеклокристаллическая эмаль - кристаллическая эмаль, полученная путем управляемого термического процесса.

Композитная эмаль - эмаль, в стекловидной или стеклокристаллической матрице в которой содержатся другие, практически нерастворимые компоненты, которые сообщают эмалевому покрытию специфические свойства.

В состав эмалей входят вещества, которые по их непосредственному действию можно подразделить на две основные группы: материалы для введения стеклообразующих окислов и вспомогательные материалы.

Стеклообразующие материалы, в свою очередь, делят на:

а) материалы для введения кислотных окислов (кремнезем, борный ангидрит), к которым относят кварц, кварцевый песок и борную кислоту;

б) материалы для введения основных окислов (окислы щелочных и щелочноземельных металлов, последние являются плавнями, то есть снижают температуру плавления эмали – оксиды натрия, калия), к которым относят соду поташ, мел, окись цинка, окись магния, окись свинца и др.;

в) материалы для введения амфотерных окислов, в основном глинозем;

г) материалы для одновременного введения кислотных и основных окислов – полевые шпаты, глину и каолин, буру и др.

К вспомогательным сырьевым материалам относят:

а) окислители – селитры (натриевую, калиевую, реже – бариевую) и перекись марганца, которая кроме окислительного действия способствует сцеплению эмали с металлом;

б) активаторы адгезии - вещества, обусловливающие сцепление эмали с металлом, - окислы кобальта, никеля, молибдена, сульфиды мышьяка и др.;

в) глушители – материалы, применяемые в технологии эмалирования для придания эмали непрозрачного вида, – фториды, окислы олова, сурьмы, мышьяка, титана, циркония, церия и так называемые «газовые глушители», органические вещества, окисляющиеся или разлагающиеся во время обжига эмали и образующие при этом газы, которые остаются в расплаве в виде чрезвычайно мелких пузырьков;

г) красители – материалы, которые при введении в шихту растворяются в эмалевом расплаве, в результате чего получаются прозрачные окрашенные в различные цвета эмали – окиси меди, марганца, соединения хрома, золота;

д) пигменты – нерастворимые в воде и органических растворителях тонкоизмельченные красящие вещества, главным образом окислы тяжелых металлов, шпинели и др. (одновременно являющиеся и глушителями), которые вводят при помоле фритты;

е) люминофоры – светящиеся вещества – сульфиды (как правило, ZnS), а также разные силикаты с добавкой активаторов.

Выбор эмали осуществляется в зависимости от эмалируемого материала и предъявляемых к изделию требований.

Подготовка эмали заключается в следующих операциях.

Обычно эмаль поступает к потребителю в виде фритты, плиток или уже помолотого порошка. В первых двух случаях ее необходимо измельчить в металлических шаровых мельницах или ступках. Затем, после обработки магнитом, для удаления металлических включений, эмаль измельчается в фарфоровых шаровых мельницах или керамических ступках без добавления воды до нужных фракций – сухой метод, также используется мокрый помол с получением шликера. В процессе сухого помола периодически содержимое просеивают в чашку через систему сит, а оставшиеся в сите крупные фракции измельчают вновь.

После помола эмаль отмучивают. Для этого помолотую эмаль многократно промывают водой до полного удаления мелких фракций (мути). В условиях мастерских эмаль помещают в фарфоровую чашечку и заливают водой, после чего оставляют отстаиваться, сливают отстоявшуюся сверху мутную воду и заменяют ее свежей водой. Процесс повторяют до тех пор, пока вода над эмалью не станет совсем прозрачной. Высокая степень чистоты отмывки особенно необходима для прозрачных эмалей; отмывку непрозрачных эмалей можно прекращать при несколько мутной воде, это не оказывает существенного влияния на качество эмалевой поверхности. Прозрачные эмали на заключительном этапе отмучивания рекомендуется промывать дистиллированной водой, чтобы исключить загрязнение эмали примесями, имеющимися в водопроводной воде, например Fe, Ca и др.

Готовую отмученную эмаль необходимо хранить во влажном состоянии для сохранения ее технологических свойств. В случае высыхания эмаль регенерируют азотной кислотой.

3. Нанесение эмали.

Нанесение эмали, заключающееся в покрытие эмалируемого предмета эмалевым шликером (мокрое нанесение) или эмалевой пудрой/порошком (сухое нанесение).

Мокрое нанесение можно выполнять обрызгиванием, погружением, обливанием, электростатическим нанесением, размазыванием кистью или нанесением шпателем.

Сухое нанесение – нанесение сухого порошка можно осуществлять холодным нанесением порошка (на покрывную эмаль, нанесенную мокрым способом, перед ее сушкой), горячим нанесением порошка (порошковая эмаль спекается на горячей эмали), нанесение порошка погружением, нанесением в электрическом поле (электрофорезом, или электростатическим нанесением).

Специальные способы нанесения эмалей:

Под гранит – на мокрый эмалевый слой одного цвета наносится слой другого цвета.

Под мрамор – после окунания в шликер одного цвета набрызгивается эмаль другого цвета, выравнивается встряхиванием.

Рябчиковое покрытие - на грунт наносят шликер белой эмали с добавлением от 2-20% зерен темной эмали более крупных фракций. В результате обжига цвет пегий.

Облачное покрытие – при нанесении сильно заглушенной эмали с небольшим количеством глины на темную подложку.

Пятнистое покрытие – обоженная поверхность одного цвета на нее наносится фракция другого цвета, при обжиге получаются пятна.

Кракле – два слоя разного цвета с разными коэффициентами термического расширения наплавляются друг на друга. При этом кроющий слой сжимается сильнее, чем нижний, благодаря чему он разрывается, образуя трещины, через которые виден нижний слой. В результате поверхность выглядит так, как будто она покрыта тонкой сеткой окрашенных линий.

Декорирование эмалевых изделий.

Для декорирования эмалевых изделий используют тонкодисперсные эмали или керамические краски.

Граффити – на обоженную поверхность одного цвета наносится эмаль другого цвета (пудра или шликер), затем на еще влажной поверхности или после ее сушки прочерчивают рисунок, после этого обжигают. Рекомендуется сверху нанести слой прозрачной эмали.

Нанесение эмали по шаблону. На тонкий сплошной слой насеянной и обожженной эмали насеивают второй слой, частично закрывая основу шаблоном так, чтобы грунтовая эмаль местами оставалась свободной.

Трафаретная печать или шелкография. Для этого используют специальную шелковую или капроновую сетку с мелкими отверстиями, которую натягивают на рамку и наносят рисунок с помощью фототехнологии так, пустыми остаются ячейки, через которые потом будет специальным инструментом - ракелью продавливаться эмаль при нанесении на изделие. Для многоцветных композиций требуется несколько трафаретов.

Клише. Рисунок, обычно не сложный, вырезается на резине и наносится на изделие керамической краской по принципу печати, затем обжигается.

Декалькомания. Нанесение на изделие переводных картинок, которые бывают обычные (подвижные, имеющие между слоем цветной эмали и бумагой водорастворимый слой) и накладные, отпечатанные термопластичными красками. Подвижные переводные картинки после нанесения обжигаются. Термопластичные картинки наносятся на нагретые до 150°С изделия или сами нагреваются перед нанесением.

Живопись эмалевыми красками. Роспись кисточкой обоженной поверхности красками или мелкодисперсными эмалями. При этом температура обжига должна быть меньше, чем температура обжига основы.

Для получения качественного покрытия необходимо хорошо равномерно высушить нанесенную эмаль. Следует учитывать, что слишком быстрая сушка приводит к образованию трещин и разрывов на грунтовом или поверхностном слое; при очень медленной сушке высушенный слой плохо держится на изделии и при трансформации может легко осыпаться. При медленной сушке грунтовых покрытий возможна коррозия металла под слоем грунта, что нередко ведет к прогарам грунта при обжиге.

При эмалировании изделий малых размеров избыток воды из эмалевого слоя отсасывают марлевым тампоном или промакательной бумагой; слой эмали уплотняют легким встряхиванием изделия. Окончательная сушка шликера, нанесенного на изделия, осуществляется при температуре порядка 100°С, в сушильных камерах или шкафах, в специальных сушилках, а также на стеллажах или муфельных печах, используемых для обжига эмалей.

Обжигом эмали называют процесс нагревания изделий, покрытых высушенным слоем эмалевого шликера или сухим эмалевым порошком, до расплавления эмали с целью получения сплошного стекловидного покрытия. В процессе обжига грунтовая эмаль сцепляется с металлом, а покровная с грунтовым слоем.

От правильно проведенного обжига в значительной мере зависят прочность сцепления эмали с металлом подложки, качество покрытия и внешний вид изделий. Обжиг изделий проводят в специальных эмалировочных печах. Температура обжига зависит от эмали (ее химического состава и назначения, а также материала подложки) и обычно колеблется в пределах от 650-900°С; покровные эмали обжигают при температуре на 30-50° ниже, чем грунтовые. Продолжительность обжига изделий при толщине металлической подложки 0,5мм составляет примерно 3мин. На время обжига также влияет состав эмали и толщина фракций. По этому целесообразно подбирать температурный и временной режим опытным путем для каждого типа эмали и подложки. При обжиге эмали изделие нагревают до красного каления. До обжига эмали поверхность шероховатая и тусклая, по мере нагревания она выравнивается и приобретает зеркальный блеск, после чего нагрев прекращают и изделие остывает.

При работе с разными эмалями, разного цвета следует учитывать, что вначале накладываются и обжигаются более тугоплавкие эмали, а затем добавляют легкоплавкие и обжигают при более низкой температуре. Обычно не рекомендуется проводить больше 3-5 обжигов.

На последнем этапе изделия окончательно отделывают. Иногда эмали шлифуют и полируют, а также проводят блестящий обжиг.

Подготовка металлической основы перед нанесением эмали. Технология приготовления эмали, технология эмалирования (оборудование, оснастка, режимы).

Предварительная работа с металлом предполагает обработку и формообразование его ювелиром, чеканщиком или гравером.

Для различных работ можно использовать следующие толщины заготовок (мм):

Пластины для ювелирных изделий 0,4—0,6

Пластины 200x200 мм 0,8

более 400x400 мм до 1,5

Чаши и сосуды 0,8—1,0

При выборе толщины пластины под выемчатую эмаль руководствуются глубиной выемок (0,3 -0,5 мм).

Хорошее сцепление металл-эмаль : - безукоризненное состояние металлической основы,

-гомогенная структура металла ,-отсутствие вредных примесей и внутренних напряжений, -чистая поверхность металла

Такое требование к металлической основе, как гомогенность сплава и отсутствие вредных примесей, продиктовано рядом причин. Примеси цинка, кадмия, олова, свинца, алюминия образуют, как правило, с компонентами сплава низкоплавкую эвтектику, которая может реагировать с размягченной эмалью. Кроме того, несвязанные частицы примесей различных металлов реагируют с кислородом воздуха и улетучиваются в виде газов или паров во время обжига эмали. Вследствие этого изменяются цвета эмали, а также появляются поры и матовые пятна.

При эмалировании следует избегать разнотолщинности металла.

Больше всего подходят для эмалирования слегка выпуклые формы, так как при нагревании они не деформируются.

1.1. Отжиг металлической основы – кратковременный нагрев до t = (0,65-0,7) tпл. Происходит рекристаллизация сплава, исчезают внутренние напряжения, сгорают остатки клеёв, масел, жиров.

1.2. Отбеливание. После отжига изделие охлаждают в воде и травят в 10% р-ре серной кислоты. Золото 750, медь и эмалировочный томпак можно отбеливать в 10% р-ре азотной к-ты. Если перед погружение в кислоту изделие не охлаждается то после этого обязательна нейтрализация.

1.3 промывка многоступенчатая tводы = 20+5°С, 75+5°С.

1.4. сушка струёй горячего воздуха, либо х/б тканью.

1.5 Обезжиривание производится в том случае если нельзя отжигать изделие. Используют трихлорэтан, спирт, р-ры соды, аммиака. После необходима промывка.

1.6 крацевание щёткой из нейзильбера (латунная оставляет тончайшее покрытие)

2. Подготовка эмали

2.1. Дробление и размалывание.

Обычно эмаль поступает к потребителю в кусках различного размера. Необходимое количество кусков эмали и измельчают в ступке без добавления воды до нужных фракций. В промежутках вытряхивают содержимое на сито и просеивают в чашку, а оставшиеся в сите крупные фракции измельчают вновь. Этот процесс можно облегчить, используя нагрев. Для этого большие куски эмали нужно положить на подставку для обжига и поместить примерно на 10 мин в эмалировочную печь при температуре 400° С. Затем куски охлаждают в холодной воде. При этом они раскалываются или становятся такими хрупкими. Крошку тщательно промагничивают.

Обычно для размола применяют фарфоровую ступку. Агатовые ступки предназначены исключительно для небольших количеств эмали, которая должна быть особо тонкого помола.Растирают эмали круговыми движениями пестика с небольшим количеством воды, мутную воду периодически удаляют и заменяют. Крупнозернист.эмали расплавляются легче и обладают большим блеском, однако размер зерна надо сопоставлять с размером ячейки.

Полностью растертую эмаль заливают водой. Затем ее помешивают пластмассовым шпателем, чтобы вода охватила всю эмалевую массу. Затем эмаль оставляют отстаиваться, сливают отстоявшуюся сверху мутную воду и заменяют ее свежей водой. Процесс повторяют до тех пор, пока вода над эмалью не станет совсем прозрачной. Промывка прозрачных эмалей только дистиллированной водой, чтобы исключить загрязнение эмали примесями, имеющимися в водопроводной воде, например Ре, Са и др. Непрозрачные эмали можно без риска промывать водопроводной водой.

3. Нанесение эмали

3.1. Основные принципы

Имеются два основных способа нанесения эмали на подложку: «сухой» — эмаль напыляется в виде порошка «мокрый»— эмаль наносится в виде шликера

3.2. Нанесение эмали напылением (сухой способ)

Сухую эмаль можно наносить напылением только на простые ровные пластинки. При этом подложку обычно смазывают трагантом. При этом следует обращать внимание на то, чтобы поверхность была равномерно и полностью покрыта. Для этой цели для больших эмалируемых площадей можно использовать пистолет-распылитель, работающий от компрессора. Нанесение слоёв траганта и эмали повторяют до тех пор, пока не будет достигнут прочно связанный слой нужной толщины. Однако и при этом способе нанесения эмали нельзя допускать, чтобы слой был слишком толстым. Этот способ хорошо для непрозр.эмалей. Прозр.эмали могут потускнеть.

3.3. Мокрый способ. Эмали наносят кисточкой и шпателем в виде шликера. Отмученный эмалевый порошок должен быть мелкозернистым, увлажненным, по без избытка воды. Им заполняют ячейки рабочей палитры. Кисточка должна быть жесткой и с заостренным концом.

Подобным образом действуют и шпателем. Его рабочая поверхность должна быть гладкой, полированной, края должны быть слегка скруглены, чтобы не поцарапать металл и не «срезать» эмаль при ее сглаживании. Избыток эмали также удаляется шпателем, благодаря чему можно довольно точно дозировать ее количество. Шпателем выравнивают нанесенную эмаль и вдавливают ее в выемки и ячейки. Можно шпателем постучать по краю изделия для уплотнения эмалевого порошка.

4. Сушка нанесенной эмали

Перед обжигом нанесенная эмаль должна быть тщательно высушена,так как вода при температуре обжига вскипает и испаряется, при этом эмаль отскакивает от подложки. Мокрая нанесенная эмаль, если даже ее просушили кисточкой или фильтровальной бумагой, содержит еще много воды. Образец с нанесенной эмалью осторожно снимают со стола с помощью стального шпателя, кладут на подставку для обжига и помещают на печь для сушки и предварительного нагрева. Оптимальная температура для просушки эмали составляет 60—80° С. Примерно через 30 мин образец высыхает. При комнатной темпер. Время сушки не менее 12 часов.

Обжиг лучше всего производить в электрических муфельных печах. Можно и открытым пламенем газовой горелки, но в этом случае пламя не должно соприкасаться с эмалевой поверхностью.

Время нагрева печи до температуры обжига эмали зависит от мощности печи и ее размеров. Перед обжигом рекомендуется прогреть печь при температуре обжига в течение 30 мин и затем начинать работу, чтобы во время обжига при открывании дверцы температура заметно не снижалась. При обжиге в муфеле устанавливают температуру на 20-40° С, благодаря этому сокращается время обжига, что благоприятно сказывается на качестве эмалевого покрытия, т.к поверхность Ме меньше окисляется и цвет эмали получается ярче. Но слишком длит.обжиг может привести к пережогу эмали. Таким образом, температура печи не соответствует температуре обжига эмали. Поэтому даже при эмалировании серебра можно устанавливать температуры в печи обжига выше температур плавления сплавов серебра. Только бесцветные грунтовые эмали (фондоны) — особенно последний, кроющий слой фондона—должны обжигаться при умеренной температуре (примерно 800—850 °С). Фондом при высокой температуре становится зеленоватым, а при слишком низкой — серым и мутным.

Наиболее чувствительны к высоким температурам обжига места спаев. Особенно нежелательно иметь места спая под слоем эмали, так как припой под эмалью при высокой температуре может растечься, изменить цвет эмали и ухудшить сцепление эмали с подложкой.

Если на изделии обжигаются эмали разных цветов, то необходимо предварительно сделать пробу эмали на плавкость и на цвет («палитра цвета») При обжиге нескольких эмалей всегда начинают с более тугоплавких эмалей при этом параллельно грунтуют места для более легкоплавких эмалей фондоном либо подходящей тугоплавкой эмалью. Затем раскладывают и обжигают более легкоплавкие эмали. Продолжительность процесса колеблется в зависимости от t печи, толщины Ме основы, толщины эмалевого слоя, t обжига эмали, величины эмалевого зерна, размеров и материала подставки для обжига. Готовые обожженные изделия быстро и плавно, без резких толчков извлекают из печи и устанавливают на огнеупорную подставку рядом с печью.

6. Охлаждение и правка после обжига

Благодаря низкой теплопроводности асбестовой плиты замедляется процесс охлаждения. Слишком быстрое охлаждение может привести к растрескиванию эмали.

Для правки плоских поверхностей используются деревянные пуансоны, покрытые асбестом. Для этих целей можно также использовать стальную правильную плиту. В некоторых случаях бывает достаточно в процессе охлаждения сильно прижать деформированный предмет к подставке двумя шпателями.

7. Травление эмалированных изделий

При обжиге не покрытая эмалью поверхность металла (за исключением чистого золота и чистого серебра) окисляется. Особенно быстро образуется черный слой окалины на меди и эмалировочном томпаке. Если использована кислотостойкая эмаль, то самый простой способ удаления такой окалины — химическое травление. Для травления в большинстве случаев используют раствор 10 %серной кислоты. Охлажденное изделие погружают в холодный раствор и оставляют в нем до тех пор, пока все окислы не превратятся в сульфаты. В теплом травильном растворе процесс идет быстрее, но в этом случае разрушается эмаль. Процесс травления должен быть кратковременным.

Нельзя опускать теплое изделие, покрытое эмалью, в более холодную жидкость и наоборот, так как возникают условия для растрескивания эмали.

Прозрачн.эмали более кислотостойкие, чем глухие. На эмали, кот.чувствит. к агрессивным средам необходимо наносить защитные покрытия (карандаш: канифоль и парафин (1:1).

8. Шлифование и полирование эмали

Для шлифования, как правило, используют шлифовальные бруски из карбида кремния и шкурку различной зернистости. Шлифование должно всегда осуществляться с подачей воды.

Промывание. Остатки абразива необходимо удалить с поверхности. Между шлифованием брусками и шкурками различной зернистости и особенно после окончания необходимо тщательно промыть изделие в теплой мыльной воде щетиной или из стекловолокна щёткой, удалить иглой частицы абразива из мелких пор, а затем высушить салфеткой. Чистоту поверхности проверить с помощью лупы.

Полирование. Многие мастера отказываются от трудоемкого механического шлифования, заменяя его блестящим обжигом (горячее полирование). Однако эмали, подвергнутые механическому шлифованию, приобретают более благородный блеск. Огненное полирование же придает эмали «стеклянный» блеск. Кроме того, после механического полирования образуется абсолютно ровная поверхность. После огненного полирования поверхность всегда слетка опускается. Металл при незначит. обжиге легко окисляется, а применение хим.средств нежелательно, поэтому предпочтение следует отдать механическому шлифованию. Используя мелкозернистую шлифовальную бумагу, можно добиться высокого качества поверхности. Заключительная обработка осуществляется на полировальной машине мягким фетровым или кожаным кругом. Рекомендуют использовать бор-машину для финишного полирования и его желательно осущ-ть без применения паст. Затем изделие еще раз тщательно промывают. В относительно крупные поры втирают немного воска, тончайший слой воска растирают по всей поверхности.

Технология нанесения горячих и холодных эмалей. Эксперимент-фотоочет.

Вот, как и обещала небольшой рассказ о эмалях. Сборная информация из статей в интернете и свои ощущения. Извините, что так не скоро. были технические затруднения с опытами.

Классический способ — эмаль горячего отжига:

Эмаль (не путать с эмалевыми красками) — тонкое стекловидное покрытие, получаемое высокотемпературной обработкой.

В художественной керамике эмалями иногда называют непрозрачные (глухие), обычно белые, блестящие глазури за их свойство перекрывать цвет керамического черепка.

В переносном смысле эмалями нередко называют практически все стекловидные покрытия по металлам, используемые в бытовых целях (эмалированная посуда, ванна и т. д.).

В Россию эмаль пришла из Византии одновременно с принятием христианства и уже в XII веке упоминается в летописях. Современная художественная эмаль пришла в Россию из Европы в конце XX века.

Первое упоминание о Русских перегородчатых и выемчатых эмалях встречается в Московской Ипатьевской Летописи 1175 года. В те времена все виды Русских художественных эмалей назывались "финифть" и только в XIX веке старинное название "финифть", сменилось на новый термин "эмаль". Эмаль представляет собой стекловидный порошок, получаемый измельчением стекловидных пластин до необходимой фракции. Измельченная в порошок эмаль смачивается водой до нужной консистенции и наносится в ячейки. Работа обжигается в печи или производится локальный обжиг эмали в каждой ячейке посредством газовой или бензиновой горелки. Разные виды и цвета эмали требуют и разную температуру обжига, которая колеблется в диапазоне от 700 до 900 градусов по Цельсию. После обжига, порошок эмали сплавляется в цветной стекловидный слой, в зависимости от типа эмали: прозрачный, или так называемый "глухой" - цветной непрозрачный слой эмали. Во время обжига эмалевый слой подвергается усадке, будучи насыпан до обжига по верхний край перегородки, он "опускается", становится ниже перегородки. Для полного заполнения ячейки, поэтому требуется неоднократный обжиг и пополнение обжигаемой эмали в ячейке. В зависимости от сложности композиции и задач, стоящих перед мастером, работа подвергается от 5 до ста обжигам. Мастер не имеет возможности вмешиваться во взаимодействие эмали и высокой температуры, он может лишь основываясь на опыте и интуиции регулировать время и температуру обжига. Именно это и формирует уникальность каждого произведения из эмали, повторить его не в силах даже автор. Каждое произведение существует лишь в одном экземпляре, оно уникально. В последние десятилетия ХХ века техника горячей эмали вышла за рамки традиционного круга своего применения. Соединяя в себе ювелирную драгоценность материала со свободой станковой живописи, этот вид искусства не имеет широкого распространения и является элитарным. Горячая эмаль сочетает в себе много различных техник и способов обработки, как металла, так и самой эмали, дающих возможность разнообразных решений, как декоративных, так и сложно-живописных.

Ручной способ наложения эмали заключается в следующем: размолотую эмаль размешивают с водой и в виде кашицы накладывают на изделие при помощи кистей или специального инструмента — узкого металлического шпателя. Для разравнивания слоя эмали изделие слегка встряхивают. Ручной способ обычно применяют при наложении эмали на небольшие поверхности сложных конфигураций и профилей, например, в ювелирном деле. Работу выполняют в следующем порядке.

Влажной кистью берут немного эмали из фарфоровой чашечки, наносят на металл и там ее распределяют. Степень влажности зависит от рода работы. Если эмаль слишком сырая, то добавляют немного эмалевого порошка; если она сухая, то добавляют немного воды — иначе ее не нанесешь на изделие.

Хорошо делать поверхность основы шероховатой, так как при этом повышается прочность сцепления металла и эмалей. Медь служит прекрасной основой для эмали, так как обладает благоприятными соотношениями теплового расширения и отличается высокой точкой плавления. Однако медь имеет ничтожную светящуюся силу, и некоторые эмали, светящиеся на золоте или серебре очень ярко, на меди выглядят темными и грязными. Томпак (медный сплав с цинком), на котором эмаль хорошо держится, имеет большую световую силу, чем медь.

Обжиг эмали требует температуры нагрева 600— 800°. Для этого лучше всего применять электрические печи с открытыми спиралями. Такие печи очень производительны и экономичны. Мелкие ювелирные изделия помещают в обычные электрические муфели лабораторного типа с закрытой обмоткой. Для обжига эмали можно пользоваться газовым пламенем, и другими источниками тепла. Однако во всех случаях пламя не должно соприкасаться с эмалевой поверхностью, так как копоть, попадая в эмаль, может испортить изделие. Поэтому обычно при нагреве открытое пламя направляют на оборотную левую сторону изделия. Каждый предмет, который обжигают в печи, необходимо класть на специальную подставку, от качества которой во многом зависит успех обжига.

Отделка заканчивается отбеливанием металлических частей изделия (свободных от эмалевого слоя), которые в результате обжига покрываются окисями. Отбеливание производят в слабом растворе серной кислоты (не выше 15%), так как некоторые эмали нестойкие к кислотам, могут потускнеть и потерять яркость и блеск. В прошлом для отбеливания эмалей с большим содержанием свинца применяли органические вещества, не действующие на эмаль (квас, клюкву и др.).

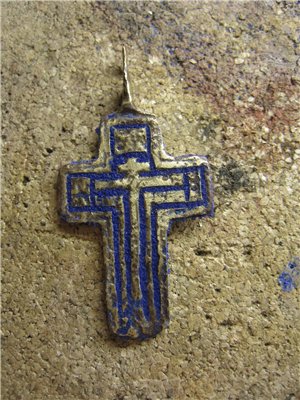

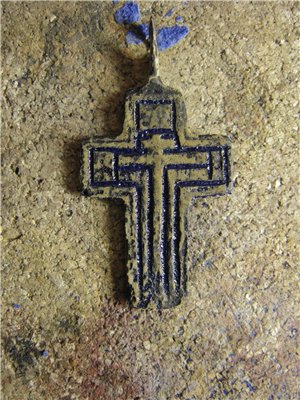

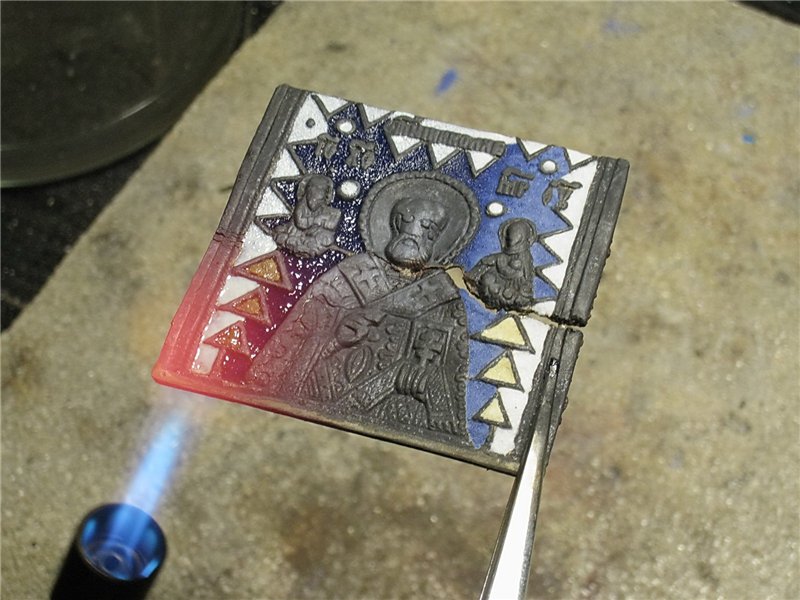

Опыт: опыту подверглись несколько предметов, самым наглядным оказался вот этот крестик. В ближайшее время добуду еще пластики (а конкретно хочу именно створку складня), и опыт повторю. т.к. здесь конечно результат не очень, но реш

ила показать пока так, суть ясна.

Берем сухой готовый порошок эмали синего цвета, и разводим его водой:

Берем крестик, и конечно нужно было взять штихеля, и вручную, аккуратно, прорезать канавки, но особенная аккуратность не перследовалась. Я просто взяла бор машинку с жестким абразивным диском, и обработала поверхность, а потом бором «выбрала» все канавки. Извините, что так топорно. Но был бы крестик в состоянии чуть получше, то может и запарилась бы. В выемки закладываем эмаль. Лучше не торопится, и дать выпарится влаге самостоятельно, но можно и подогреть немного изделие, но очень аккуратно. Если сразу начинать интенсивно греть, то вода закипит, и в последствие эмаль ляжет не ровно.

После выпаривания воды, начинаем греть газовой горелкой. Подробно процесс не сфотографирован, всвязи с техникой безопасности и наличием всего 2 рук).

Держа крестик пинцетом за ушко, нагрев ведется с обратной стороны изделия, дабы копоть не оседала на эмали. Крестик маленький и тонкий — греть пришлось недолго. Эмаль расплавилась и сильно осела. После остывания на воздухе (резко остужать нельзя, иначе эмаль растрескается) накладываем второй слой. И процедура повторяется. Таких слоев может быть очень много, в зависимости от глубины наших канавок. В данном случае двух слоев вполне хватило.

После нагревания металл окислился. Можно оставить как есть, если не появилось каких-либо пятен и т.д. но я решила что этот образец можно и добить, отполировав его.

Современный метод. Холодные эмали (синтетические):

Жидкие двухкомпонентные эмали используются для проведения декоративных работ путем нанесения на поверхность цветных и драгоценных металлов. При смешивании 10 частей эмали и 4 частей катализатора (пропорция 2,5 : 1) смесь прочно закрепляется при комнатной температуре в течение 48 часов, при температуре 100 С - за 45 минут, и выглядит как керамическое покрытие. Для получения различных цветов и оттенков эмали различного цвета могут смешиваться.

У каждого вида эмали есть свои достоинства и недостатки, и ниже мы попытаемся их вкратце перечислить. К достоинствам эпоксидных и фотоотверждающих «холодных» эмалей можно отнести простоту и технологичность их применения. Они практически не требуется оборудования, а также специфической подготовки поверхности изделия. Отлично закладываются на любые сплавы не только золота, но даже и на не металлические поверхности. Требуют минимальных профессиональных навыков от мастера, сроки обучения технике закладки таких эмалей исчисляются днями - неделями. Эти эмали, как правило, пластичны и редко скалываются, обладают хорошей ремонтопригодностью. Дефекты и сколы появляющиеся со временем на таких эмалевых покрытиях достаточно легко устраняются.

Из недостатков «холодных» эмалей следует отметить их подчас невысокие декоративные свойства – ощущение пластмассы, а также низкая твердость.

Низкая твердость "холодных" эмалей со временем приводит к потускнению, первоначально блестящего, эмалевого покрытия.

На наш взгляд применение этих эмалей вполне оправдано в бижутерии и дешевых ювелирных изделиях массового производства, но в дорогих, эксклюзивных золотых украшениях, несомненно, более достойно выглядит благородная "горячая" ювелирная эмаль.

Изделия с холодной эмалью могут быть покрыты полимерной смолой для предохранения эмали от царапин и в декоративных целях.

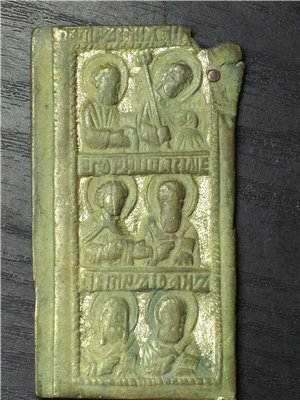

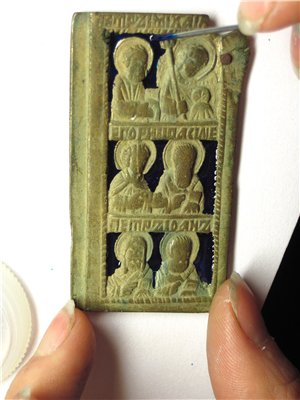

Опыт: опыту подверглась створочка складня.

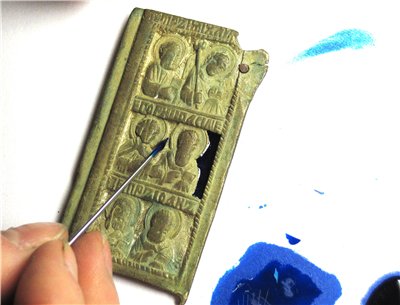

Поверхность предварительно была вымыта щеткой с мылом. Углубления, предназначенные для эмали, зачищены шабером и нанесены риски, для большей поверхности соединения металла с эмалью. Поверхность обезжирена.

Просчитана пропорция компонентов, компоненты взвешены, и соединены. Запаха практически никакого нет (если принюхаться, то пахнет чем-то полиэтеленовым). По виду и консистенции напоминает акриловую краску. Легоко наносится, и легко убираются излишки. Высыхает в течении 48 часов, так что времени на работу предостаточно. К сожалению цвет выбрала темноватый. плохо видно саму эмаль на снимках.

Начинаем иголочкой наносить.

Ну вот! работа окончена!

После высыхания: На вид и восприятие тактильное - выглядит, как настоящая эмаль. К сожалению, иголкой царапается .

В целом мне очень понравилась "холодная эмаль". не портит изделие (его не надо греть, ее всегда можно удалить), проста в наложении, не требует сложного доп. материала и умений. Очень легко смешиваются цвета, получить можно любой оттенок, т.к. смешиваешь только основные компоненты, а когда получаешь нужный цвет - уже добавляешь отвердитель. можно использовать 2 цвета одновременно и они практически не будут смешиваться в изделие (нужно только их замешать с интервалом в полчаса). Но для устойчивости рекомендую покрывать сверху специальным лаком.

Горячая эмаль конечно лучше смотрится, не царапается, лучше блестит. но изделие после наложения такой эмали выглядит "новым". Можно патинировать и прочее, но это уже отдельная история. Более трудоемкая и непредсказуемо могут себя повести при нагревании различные изделия, особенно, если металл в "усталом" (как у меня на образце) состоянии.

Ну что, продолжим? Вот попробовала более крупную деталь и с эмалями разного цвета.

1. разноцветные эмали совершенно разные по свойствам, по температуре плавления.

2. и еще. это изменение цвета эмали. У меня был желтенький порошек, (симпотичненький цвет - см. фото "ДО" и "после") но когда эмаль остыла, то стала грязно-зеленая. не красивая. И расплавилась как-то плохо, хотя образец нагрела целиком до красна. Синяя и белая, прямо очень хорошо растеклись, а желтая так и осталась бякой какой-то. Больше не буду ее использовать. Может сама эмаль такая попалась. Если делать чистовую и ответственную работу, эмали надо проверять на образцах.

3. минимум два слоя требуется для нанесения. Первый слой сколько не пробовала, корявый какой-то, а второй очень даже гуд.

Выбор образца, зачистка лунок:

Шлифовка бормашинкой с резиновым кругом:

Вот, очередной эксперимент.

Берем обломок средника. Ну, или то, что от него осталось. Анализируем возможности.

Прокаливаем и удаляем старую эмаль. Она совершенно никакого вида. В принципе, я когда прокалила - старая эмаль, там, где сохранилась получше расплавилась и растеклась заново. Предполагаю, что если вещь с частично своими эмалями (вполне устраивающими) их можно легко оставить, и просто довести новые, а старые практически не изменятся (но это если эмаль не сыпится как порошок).

Спиливаем петельки и выравниваем обломанный верхний край. К сожалению, она сильно деформирована, и свести трещину не удалось. При сведении трещины сама плашка становится сильно выпуклой. Это просто уже произошла деформация (растяжение). Возможно и можно было как-то свести, но у меня не получилось.

А дальше все, как обычно: накладываем эмаль, сушим и отжигаем первый слой эмали.

Далее на нашу трещину, снизу, подпаиваю медную пластинку. Полученную выемку буду заполнять эмалью, вместе со вторым и третим слоем основной эмали.

Конечно я надеялась залить трещину припоем, но очень уж большая трещина, и нет возможности грамотно обработать трещину. Решила заливать, как есть.

К сожалению промежуточные фотографии этого этапа мистически пропали, но принцип тот же.

После залития эмалью подложку аккуратно сняла, конечно эмаль очень хрупкая, и мне пришлось прибегнуть к хитрости. Участок трещины "горло святого" - все равно эмалью не зальешь, и его нужно было как-то восстанавливать. Тут на помощь пришла "холодная сварка - супер бронза". Ею я замазала трещину, и сделала усиление по всей обратке. С обратки - не красиво, но что сделаешь. Плашка предполагается для оформления в деревянную раму. Эта эпоксидка хорошо застыла, дав жесткость всей конструкции, она отлично обрабатывается и полируется. Вид у нее не бронзовый немного, но для заделывания мелких дефектов, я считаю, очень подходит. В целом участок "горла" получился очень неплохо. Фото конечно всего не передает.

В результате аж 5 полных прогреваний плашки, на поверхности образовался достаточно приличный окисел. Мною было принято решение шлифовки и полировки. Все равно изделие на вид "новое". Но через год, стоя на полке - оно наберет уже постепенно патинку, можно ускорить процесс в парах аммиака (сейчас не хочу возиться). Пусть стоит так, в питерском климате быстро потемнеет.

Я считаю, что это стала вполне самостоятельная вещь, имеющая право на жизнь! Вскоре она получит деревянную рамку (под размер - сама вырежу) займет достойное место, и будет служить мне по прямому назначению.

Простите за последние фото, но полированные вещи очень сложно снимать (а возиться с фотиком сейчас некогда). Спасибо всем за внимание.

Читайте также: