Сверление глубоких отверстий в металле

В этой статье мы расскажем обо всех нюансах бурения. Начнем с предназначения и особенностей выбора алмазных коронок.

Сверление отверстий алмазными коронками — довольно трудоемкая процедура. Ее сложность объясняется особенностями инструментов и обрабатываемых материалов.

Сверление отверстий алмазными коронками

- Основные сферы применения алмазных коронок

- Коронки для алмазного бурения: разновидности, особенности выбора

- Матричные

- Сегментные

- Коронки стандарта КС

- Сверление отверстий в бетоне алмазной коронкой

- Сверление отверстий алмазной коронкой в кафельной плитке

- Особенности сверления отверстий алмазной коронкой в керамограните

- Сверление отверстий в металле алмазной коронкой. Стоит ли?

- Учитывайте особенности сухого и мокрого сверления

- Не сверлите в неподвижном режиме

- Бурите с перерывами

- При необходимости вскрывайте сегменты

- Заранее позаботьтесь об устранении возможных застреваний

- Не экономьте на качестве инструментов

Основные сферы применения алмазных коронок

Алмазные коронки чаще всего применяют для сверления отверстий в:

изделиях и конструкциях из известняка, керамогранита и гранита;

иных твердых материалах.

![01_Бурение стены алмазной коронкой.jpg]()

Фотография №1: бурение стены алмазной коронкой

Перечислим прикладные задачи, которые строители с применением алмазных коронок решают чаще всего.

Проделывание отверстий, предназначенных для установки коробов под розетки.

Сверление различных по глубине и диаметру отверстий при проведении фасадных работ.

Проделывание отверстий в стенах с целью монтажа лестничных креплений.

Прокладка инженерных и охранных систем (отопления, водоснабжения, вентиляции, электроснабжения, пожаротушения, видеонаблюдения и т. д.).

Монтаж стояков, сливов, рукавов и воздуховодов.

Взятие проб дорожных покрытий, монолитных конструкций и скальных пород.

Коронки для алмазного бурения: разновидности, особенности выбора

Чаще всего используют коронки для алмазного бурения трех типов.

Матричные

Матричные коронки для алмазного бурения состоят из корпусов, хвостовиков и матриц, покрытых алмазной крошкой. Для обеспечения оптимального результата сверления и замедления износа инструмента твердость матрицы должна соответствовать свойствам обрабатываемого материала.

![02_Матричная алмазная коронка.jpg]()

Фотография №2: матричная алмазная коронка

Для обработки конструкций из мягких материалов (известняк и пр.) мастера берут коронки с твердыми матрицами на основе вольфрама.

При сверлении средних по твердости материалов (бетон и др.) применяют инструменты с матрицами из кобальта, никеля и железа.

Для обработки твердых материалов (керамика, натуральный гранит, керамогранит и т. д.) берут коронки с мягкими матрицами на основе олова или бронзы.

Обратите внимание! Чем тверже обрабатываемая конструкция, тем меньше должны быть алмазные зерна.

Сегментные

Применяются чаще всего. Рабочие части таких алмазных коронок имеют специальные сегменты. Их изготавливают из алмазной крошки и металлического порошка (эта смесь называется связкой) по технологии спекания.

![03_Сегментная алмазная коронка.jpg]()

Фотография №3: алмазная коронка сегментного типа

Связки, идущие на изготовление сегментов, делятся на три вида.

Твердые. Основа — карбид вольфрама.

Средней твердости. Основа — сталь, кобальт или никель.

Мягкие. Основа — бронза или олово.

Сегменты, полученные из таких связок, классифицируются так же.

Коронки с твердыми сегментами используют для сверления строительных блоков, известняка и песчаника, с сегментами средней твердости — армированных и неармированных бетонных конструкций, с мягкими — керамики, кварца и гранита.

Коронки стандарта КС

Их режущие кромки покрыты поликристаллическими алмазами. Их наносят по особой технологии напыления, значительно продлевающей срок службы инструментов.

![04_Алмазная коронка стандарта КС.jpg]()

Фотография №4: алмазная коронка стандарта КС

Такие коронки предназначены для установки на крупногабаритное промышленное буровое оборудование.

Как правильно сверлить алмазными коронками

Расскажем, как правильно сверлить алмазными коронками сегментного и матричного типов отверстия в различных материалах. Перед этим приведем четыре основные особенности, касающиеся обработки любых конструкций и изделий.

Алмазные коронки не имеют центрирующих элементов. Поэтому сверление отверстий чаще всего требует использования шаблонов. Для их изготовления обычно берут толстую фанеру как самый доступный материал. Перед сверлением шаблоны прикладывают к обрабатываемым конструкциям и надежно фиксируют. Это нужно для предупреждения перемещений и соскальзываний.

Обрабатываемые конструкции и изделия также необходимо надежно зафиксировать. Смещения и трение коронки о края отверстий приводят к преждевременному износу режущих инструментов и перегреву оборудования. Кроме этого ухудшается качество сверления.

Матрицы и сегменты на основе олова или бронзы переносят перегрев гораздо хуже твердых аналогов. При сверлении мягкими коронками используйте низкооборотные режимы.

Желательно зафиксировать инструмент. Для этого есть специальные приспособления.

![05_Сверление стены алмазной коронкой с фиксацией инструмента в горизонтальном положении.jpg]()

Фотография №5: сверление стены алмазной коронкой с фиксацией бура в горизонтальном положении

Сверление отверстий в бетоне алмазной коронкой

При сверлении отверстий в бетоне алмазной коронкой соблюдайте следующие правила.

Перед сверлением обязательно удостоверьтесь в надежности фиксации инструмента, конструкции и шаблона.

При начале бурения железобетона алмазной коронкой наращивайте обороты плавно.

При сверлении не надавливайте на конструкцию слишком сильно. Это приводит не только к ускорению износа, но и к перегреву коронки. Результат — поломка режущего инструмента.

Для бурения бетонных стен алмазными коронками лучше всего подходит технология мокрого сверления.

![06_Сверление бетона алмазной коронкой в домашних условиях.jpg]()

Фотография №6: сверление бетона алмазной коронкой в домашних условиях

Сверление отверстий алмазной коронкой в кафельной плитке

При бурении отверстий алмазной коронкой в кафеле учитывайте следующие правила, особенности и рекомендации.

Не допускайте перегрева плитки. Для предупреждения появления трещин поливайте обрабатываемую поверхность водой.

Слишком сильное надавливание приведет к поломке плитки.

Желательно располагать отверстия в центрах изделий. Сверление возле краев приводит к откалыванию кусков кафеля.

Не используйте режим реверса.

Для фиксации плиток подойдут струбцины. Если нужно пробурить алмазной коронкой отверстие в отделанной кафелем стене, используйте шаблон.

![07_Сверление кафеля алмазной коронкой.jpg]()

Фотография №7: сверление кафеля алмазной коронкой

Особенности сверления отверстий алмазной коронкой в керамограните

Сверление керамогранита в обязательном порядке требует подачи охлаждающей жидкости.

Инструмент должен располагаться строго перпендикулярно или горизонтально к обрабатываемой поверхности.

Керамогранит необходимо сверлить в безударном режиме на низких оборотах. Отверстия с диаметрами до 30 см сверлятся на 600–800 оборотах; больше — 300–400.

Также соблюдайте все правила, касающиеся работы с кафелем.

![08_Сверление керамогранита алмазной коронкой.jpg]()

Фотография №8: сверление керамогранита алмазной коронкой

Сверление отверстий в металле алмазной коронкой. Стоит ли?

Чисто технически сверление отверстий в металле алмазной коронкой возможно, но специалисты категорически не рекомендуют этого делать. Дорогостоящий инструмент практически моментально выйдет из строя. Алмазные коронки и круги не предназначены для обработки металлоконструкций.

Важные советы по бурению отверстий сегментными алмазными коронками в бетоне, граните и иных материалах

1. Учитывайте особенности сухого и мокрого сверления

Мокрое бурение отверстий алмазными коронками в бетоне и иных материалах применяют чаще всего. Жидкость не только выполняет охлаждающую функцию, но и препятствует скоплению шлама между сегментами.

При мокром сверлении желательно использовать специальные кольца. Они собирают грязную отработанную жидкость. Если нет возможности подать воду от центральной системы, используйте бак с насосом.

![09_Мокрое сверление алмазной коронкой с применением специального насосного оборудования.jpg]()

Фотография №9: мокрое сверление алмазной коронкой с применением специального насосного оборудования

Сухое сверление применяют только при необходимости соблюдения чистоты. Например, при выполнении работ в помещениях с отделкой. Для сухого бурения обычные алмазные коронки не подходят. Они моментально выйдут из строя из-за скопления шлама и перегрева. Для сухого сверления применяйте специальные алмазные коронки с увеличенными расстояниями между сегментами и используйте пылесос для удаления шлама и уменьшения пылеобразования.

2. Не сверлите в неподвижном режиме

Пользоваться оборудованием с алмазной коронкой во время сверления нужно следующим образом. Подавайте инструмент вперед-назад с интервалами в несколько секунд. Это поможет вымыванию или отсасыванию шлама.

3. Бурите с перерывами

При непрерывном бурении, к примеру, железобетона с большим количеством арматуры использование охлаждающей жидкости может не спасти коронку от перегрева. При сверлении твердых материалов делайте перерывы. Их отсутствие грозит поломкой не только коронки, но и оборудования.

Обратите внимание! Чем тверже и плотнее материал, тем меньше должны быть интервалы между операциями. Время непрерывного сверления и продолжительность пауз производители указывают в инструкциях по эксплуатации инструментов.

4. При необходимости вскрывайте сегменты

Эта процедура требуется при «засаливании» сегментов, которое обычно возникает при бурении гранита и иных материалов с повышенной твердостью. О необходимости вскрытия сегментов вам подскажет сильное снижение скорости сверления. Для восстановления режущей способности нужно извлечь инструмент и в течение 30 секунд сверлить кирпич или иной абразивный материал.

5. Заранее позаботьтесь об устранении возможных застреваний

Алмазная коронка при сверлении отверстия может застрять по различным причинам.

Скопление большого количества шлама.

Зажатие арматурой и пр.

Для вытаскивания застрявшей коронки из глубокого отверстия лучше всего подойдет обратный молоток. Купите его заранее.

6. Не экономьте на качестве инструментов

Производители крепят сегменты на корпусы алмазных коронок двумя способами.

При необходимости бурения изделий и конструкций с повышенной твердостью выгоднее купить одну коронку, изготовленную по технологии лазерной сварки, чем несколько инструментов второй группы, основное предназначение которых — сверление абразивных материалов.

![]()

Обработка любых материалов требует использования специального оборудования, поэтому знать, как выбрать сверло, крайне важно.

![]()

Центровка – это процесс подготовки посадочных отверстий на торцах заготовки с целью ее последующего позиционирования в станке.

![]()

Сверление рельс - это предварительная процедура, выполняемая при прокладке и ремонте железнодорожных путей. Мероприятие предполагает подготовку отверстий для фиксации элементов болтами, пластинами или крюками. При проведении работ используются особые типы сверл ( 22; 28 и 36 мм) и сверлильного оборудования.

![]()

Ступенчатые сверла – это металлорежущий инструмент, предназначенный для работы с тонколистовым металлом. Изделия выполнены в виде конуса, имеют заточенные ступени определенного диаметра. Продукция подходит для ручной и механизированной эксплуатации, существенно упрощает труд мастера.

![]()

Подготовка треугольных отверстий требуется при сборке и ремонте металлоконструкций, особых деталей и механизмов. Работая с заготовками малой толщины, рекомендуется использовать пробивку. При взаимодействии с толстостенными деталями целесообразно сверление.

Сверление глубоких отверстий

![Сверление глубоких отверстий]()

Сверление глубоких отверстий достаточно сложная операция, особенно если вам необходимо просверлить не одно и даже не десять отверстий, а сотни и тысячи. Сложность заключается в том, что при такой операции очень легко сломать сверлоэ

В этой статье рассматриваются различные необходимые методы, в том числе ступенчатое сверление, сверление с параболической канавкой, основные циклы G-кода и так далее.

Большинство специалистов с ЧПУ знают, что сверление «Peck Drilling» или ступенчатое сверление помогает при обработке глубоких отверстий. Некоторые используют высокопроизводительную геометрию, например, сверла с параболической кромкой.

Но оказывается, что существует целый ряд известных методов, которые помогут вам добиться успеха при сверлении глубоких отверстий. Я собрал ряд методов, которые могут вам очень помочь при сверлении глубоких отверстий.

Как «глубина» влияет на выбор метода

Большинство производителей инструмента рассматривают любую глубину, которая более чем в 3–4 раза превышает диаметр спирального сверла, как глубокое отверстие. Существуют различные причудливые геометрические формы, такие как сверла с параболической канавкой, которые помогут вам погрузиться глубже, но они также имеют предел.

Вот график, который поможет вам выбрать наиболее подходящую технику для сверления глубоких отверстий:

![Сверление глубоких отверстий]()

Глубина отверстий

Параболические канавки для более глубоких отверстий

При сверлении на глубину более 7 диаметров спиральные сверла с параболической канавкой полезны для удаления стружки. Вы можете пойти намного глубже с помощью сверла с параболической канавкой — 20 x диаметр против только 7 x диаметра.

Роль охлаждающей жидкости и стружкодробления

Самым большим препятствием при проделывании глубоких отверстий является стружка:

- Как их вытащить без заклинивания?

- Как предотвратить повреждение поверхности отверстия?

Выбор инструментов, метода сверления и подачи СОЖ имеет значение.

Определенные виды инструментов имеют неотъемлемые преимущества для глубоких отверстий. Спиральные сверла с параболической канавкой изменяют геометрию, чтобы оптимизировать удаление стружки из более глубоких отверстий. Пистолетные сверла и сверла BTA предназначены для обработки глубоких отверстий и особенно для удаления стружки.

Охлаждающая жидкость имеет решающее значение для удаления стружки. Наилучший подход — подача СОЖ с максимально возможным давлением на наконечник инструмента. Охлаждающая жидкость под высоким давлением прямо у наконечника создает значительную силу для выталкивания стружки вверх и из отверстия.

Охлаждающая жидкость через шпиндель подает охлаждающую жидкость под давлением через отверстия, просверленные по длине сверла. Это помогает удалять стружку из отверстия снизу и действительно облегчает сверление глубоких отверстий.

Циклы сверления Peck — это ломка и удаление стружки. Каждый шаг обычно ломает стружку. Длинные волокнистые стружки цепляются за все, и их труднее удалить. Компактная стружка может более эффективно удаляться из более глубоких отверстий. Чем глубже отверстие, тем чаще спиральное сверло должно клевать, чтобы стружка оставалась компактной.

Кроме того, важна высота выхода из отверстия. Большая высота помогает вытягивать стружку из отверстия. Но это замедляет работу по мере того, как сверло заглубляется, и, кроме того, следует проявлять осторожность, чтобы не выходить из отверстия полностью. Открытое отверстие — это попадание стружки до самого дна, откуда ее необходимо удалить во второй раз.

Циклы глубоких отверстий используют пользовательский g-код для оптимизации стратегии, по мере того, как отверстие становится все глубже и глубже.

Введение в индивидуальные циклы сверления глубоких отверстий

К сожалению, стандартные циклы сверления часто имеют ограничения, когда дело доходит до сверления очень глубоких отверстий. Часто необходимо иметь, индивидуальный цикл сверления глубоких отверстий.

Чем индивидуальный цикл отличается от обычного стандартного цикла сверления?

Во-первых, это стратегия заглубления. Важно иметь возможность начать с небольшого шага и переходить к более крупным по мере того, как отверстие становится глубже. Выполнение полного выхода раньше, чем отверстие станет глубоким, — это бесполезное движение. В идеале вы должны опуститься, до пары диаметров или около того, а затем начать «клевать». Частота заглубления должна увеличиваться, чем глубже просверливается отверстие. Характер движения тоже должен меняться в зависимости от глубины отверстия. Мы начинаем с небольшого короткого шага — ровно такого, чтобы сломать стружку. Но по мере того, как мы становимся все глубже, необходимы более длинные и продолжительные отводы, поскольку нам нужно не только сломать стружку, но и облегчать ее извлечение. Наконец, мы хотим, чтобы спиральное сверло не выходило полностью из отверстия, чтобы стружка не смывалась обратно в отверстие.

Во-вторых, наши подачи и скорости. По мере того, как отверстие становится глубже, мы получаем преимущество за счет уменьшения скорости подачи и частоты вращения шпинделя. Нет необходимости делать это, пока отверстие не достигнет пороговой глубины, но когда мы находимся на этой глубине, это очень помогает.

Наконец, пока мы программируем индивидуальный цикл, мы хотим решить, использовать ли быстрые скорости или скорости подачи для клевки и отвода из отверстия. Это обратное движение, которое ничего не режет, и у нас есть потенциал для экономии времени по сравнению с постоянными циклами сверления, которые поддерживают все движения на скорости подачи.

Используя специальный g-код для реализации всех этих соображений, мы тратим как можно меньше времени на заглубление, гарантируя, что, когда дела станут тяжелыми, мы делаем достаточно, чтобы наш инструмент оставался целым. Хотя стандартные циклы различаются от контроллера к контроллеру, очень немногие из них предлагают гибкость для управления всеми этими переменными.

Формат цикла сверления G83 Peck

G83 X_ Y_ Z_ R_ Q_ F_;

XY — данные положения отверстия

Z — глубина Z (подача до глубины Z, начиная с плоскости R)

R — положение плоскости R

Q — глубина резания для каждой подачи резания (глубина каждого выступа)

F — скорость подачи резанияВторой формат цикла сверления глубоких отверстий Haas CNC G83 с откликом представлен ниже.

Формат постоянного цикла сверления G83 Peck — Опции IJK

Цикл сверления G83 Peck с опциями IJK

G83 X_ Y_ Z_ I_ J_ K_ R_ F_;

XY — данные положения отверстия

Z — глубина Z (подача на глубину Z, начиная с плоскости R)

R — положение плоскости R

I — размер первой глубины резания

J — величина уменьшения глубины резания при каждом проходе

K — минимальная глубина резания

F — Скорость подачи при резке Первый проход будет врезаться на I, каждый последующий проход будет уменьшаться на величину J, а минимальная глубина резания — K.Чем и как сверлить глубокие и большие отверстия в металлических деталях

Сверление больших отверстий не составляет проблем, если правильно подобрать инструмент. Например, проведение таких работ может быть необходимо для закрепления швеллера или металлического уголка. Проще всего использовать электродрель, но для получения отверстия диаметром, например, 15 мм требуется приложить много усилий. Чтобы просверлить в металле отверстие большого диаметра, используются специальные приспособления и технология корончатого сверления.

![1]()

Особенности создания

Во время сверления необходимо учитывать, что корончатая или ступенчатая конусная насадка должна подбираться таким образом, чтобы она имела меньший диаметр, чем создаваемое отверстие.

При использовании различных инструментов также необходимо учитывать их особенности. Например, при рассверливании конусными изделиями получаются ровные кромки.

Приспособления для дрелей

Существует несколько приспособлений для дрелей, которые позволяют облегчить процесс и сделать большое отверстие ровным:

- Кондуктор для сверления. Такое приспособление представляет собой корпус, в котором имеется несколько втулок направляющих для сверл разного диаметра. Материал, используемый для создания втулок, имеет большую твердость, чем сверла, поэтому можно не беспокоиться о том, что инструмент при бурении начнет отклоняться в сторону и расширит дыру.

- Направляющая для дрели. Подобное изделие позволяет зафиксировать инструмент таким образом, чтобы во время сверления он не отклонился в сторону. При отсутствии такого изделия инструмент может уйти в сторону, что приведет к созданию неровной кромки. Также его можно закрепить под углом. Но при сверлении металлических изделий обычно это не требуется.

- Стойка для дрели. Подобное изделие, сделанное своими руками, может являться недорогой заменой сверлильного станка, так как позволяет более комфортно осуществлять проведение работ. Закрепленный инструмент при использовании стойки движется по штанге с помощью рычага. При этом полностью исключено смещение, так как просверливаемая заготовка надежно удерживается благодаря наличию струбцины.

Используя указанные изделия, можно значительно облегчить процесс высверливания металлических изделий.

Особенность глубоких отверстий

Чтобы просверлить в металле глубокое отверстие лучше всего использовать токарный станок. Во время данного процесса обязательно производить охлаждение. При этом стружка должна принудительно отводиться. Периодически инструмент извлекается из заготовки для удаления стружки.

При работе без специализированных приспособлений не стоит утапливать насадку более чем на 2/3 ее длины. Для охлаждения в процессе работы необходимо использовать воду. Если работа производится за несколько подходов, не допускается изменение угла.

![3]()

Особенность отверстий большого диаметра

Данная процедура является более сложной, чем глубокое сверление. Работы по вырезанию осуществляются либо при использовании коронки, либо при помощи конусного сверла. Коронки для металла похожи на изделия для бетона и гипсокартона. Отличие заключается только в материале, используемом при создании режущей кромки.

Также сверление может производиться стандартными изделиями в несколько этапов. Для этого сначала используется насадка небольшого диаметра. Затем осуществляется выбор более крупного инструмента.

Наиболее удобным способом является использование конусных сверл. Такие приспособления позволяют за один подход рассверлить отверстие большого размера. Для этого инструмент просто утапливается в материал.

![2]()

Сверление без лишних хлопот

Во время работы можно использовать насадку небольшого сечения, а также использованный зачистной круг для болгарки. Важно помнить, что он должен иметь меньший диаметр, чем создаваемое отверстие.

Перед проведением работ на заготовке размечается окружность для отверстия, а вторая окружность будет меньше первой на расстояние, равное диаметру используемого сверла. После этого в противоположных местах окружности намечаются 2 отверстия. От них необходимо отступить 3 мм и наметить места для сверления. Таким образом сверление происходит по всей начерченной окружности. При необходимости подработки некоторые участки придется обработать зубилом. В результате создадутся зазубренные края, которые затем нужно будет обточить. Важно следить, чтобы во время проведения работ не происходило увеличение окружности, т. е. не расширять запланированный диаметр.

Конусное сверло

Изготавливаются описываемые типы сверл из инструментальной стали. Хвостовики таких изделий могут быть шестигранными и цилиндрическими. Режущая кромка снимает все заусенцы, поэтому кромка получается ровной. На конце сверлильной головки имеется заточенная вершина, которая позволяет производить предварительное сверление материала.

Используя такие изделия можно:

- производить создание пропилов диаметром до 30 мм;

- забыть о неровных краях;

- проводить растачивание различного диаметра, не меняя насадку.

![4]()

Благодаря ступенчатым сверлам можно создавать пропилы различного диаметра в листовой стали толщиной до 4 мм. В отличие от простого конусного сверла при использовании таких изделий просверленный диаметр является фиксированным.

К недостаткам можно отнести:

- необходимость в применении инструмента с малыми оборотами и высоким крутящим моментом;

- чувствительность даже к небольшим перекосам.

Несмотря на указанные недостатки, данная насадка позволяет удобно работать с металлическими пластинами, быстро высверливая окружности нужного диаметра.

Коронка по металлу

Обработка металла является сложным процессом, поэтому подобные работы обычно производятся при использовании специализированного оборудования. Чтобы производить работу в бытовых условиях, можно использовать корончатые сверла.

Подобные изделия позволяют сделать края круглыми и отцентрированными. При этом для сверления используется стандартная дрель. Изделия состоят из нескольких частей:

- коронка;

- центровочная насадка;

- хвостовик изделия;

- винты, которые необходимы для закрепления.

![6]()

При использовании корончатого сверла скорость проведения работ увеличивается до 10 раз. Также к преимуществам можно отнести возможность точно сверлить в диапазоне от 1,2 до 15 см.

При этом во время сверления не нужно производить центровку. Также стоит отметить, что такие сверла по сравнению со спиральными имеют более высокую износоустойчивость.

Перед началом работы производится установка центровочного сверла в центр окружности, после чего и осуществляется сверление. После этого происходит втягивание сверла и работа осуществляется коронкой.

Пресс для отверстий

Одним из распространенных способов является пробивка при помощи специального пресса. Это происходит следующим образом:

- Сначала заготовка укладывается на стол пресса и захватывается несколькими зажимами.

- Затем металл перемещается под пробивной инструмент. На данном этапе происходит дополнительное закрепление материала при помощи прижимного кольца.

- На последнем этапе и происходит пробитие при помощи пуансона.

В револьвере может быть несколько насадок различного диаметра, что позволяет быстро создавать пробоины разного диаметра. Такое оборудование обычно не применяется для работы с металлом в бытовых условиях.

Если работы планируется производить в домашних условиях, следует выбрать универсальный инструмент. Это позволит легко обрабатывать металл, не заботясь о приобретении дополнительных деталей. Подробно с технологией процесса познакомит представленное видео.

Технология сверления больших и маленьких отверстий

Обзор технологии сверления отверстий в металле. Как вставить и вытащить сверло из дрели, или шуруповерта. Варианты использования смазки. Выбор режима работы в зависимости от материала. Сверление глубоких и больших отверстий. Высверливание точечной сварки.

![Сверление отверстий в металле]()

Сверление отверстия в металле – распространенная технологическая процедура, которую можно выполнять с помощью различного оборудования. Методы выполнения работ различаются в зависимости от заданной глубины, диаметра, типа поверхности, а также необходимой точности.

Методы сверления в зависимости от типа отверстия

Грамотная подготовка и правильный подбор оборудования поможет просверлить отверстия в металле высокого качества. Кроме того, на эффективность операции влияет надежность сверл и используемого оборудования.Рассмотрим основные виды отверстий и методы их обработки:

![Сверление отверстий в металле]()

- Сквозные. Данный тип характеризуется полным проходом через обрабатываемую заготовку. В процессе выполнения работ необходимо внимательно следить за подачей сверла: при выходе из отверстия сопротивление материала уменьшается. Если ничего не менять, инструмент резко опустится, что может привести к его заклиниванию или поломке. Чтобы этого не произошло, используют специальные методы защиты столешницы или верстака. Это может быть многослойная подкладка из дерева и металла или обычный брусок со сквозным отверстием. При использовании станков на финальной стадии процесса токари рекомендуют переходить на ручную подачу. Для обработки тонкостенных конструкций используют перьевые сверла, поскольку классический спиральный инструмент может повредить кромки детали.

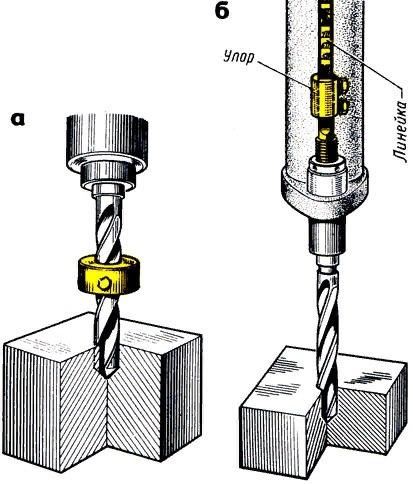

- Глухие. Сложность получения подобных отверстий заключается в необходимости контроля глубины. Современные станки оснащены системой контролируемой подачи. Это позволяет получать отверстие заданной глубины без использования вспомогательных инструментов. Альтернативным способом является использование втулочного или регулируемого упора. Можно воспользоваться линейкой или специальным глубиномером. Последний вариант не пользуется популярностью, поскольку он требует вывода сверла и удаления стружки для измерения глубины, что влияет на производительность работ.

- Сложной формы. Если возникает необходимость в сверлении отверстия, расположенного у края детали, мастеру следует подготовить вторую заготовку с аналогичными размерами. Две детали соединяют между собой, зажимают в тисках и приступают к работе.

Вторая заготовка должна быть выполнена из того же материала. В противном случае инструмент будет смещаться относительно оси сверления в сторону более мягкого металла.

К сложной обработке относят сверловку цилиндрических поверхностей. При выполнении подобных работ обязательно используют древесную или пробковую прокладку.

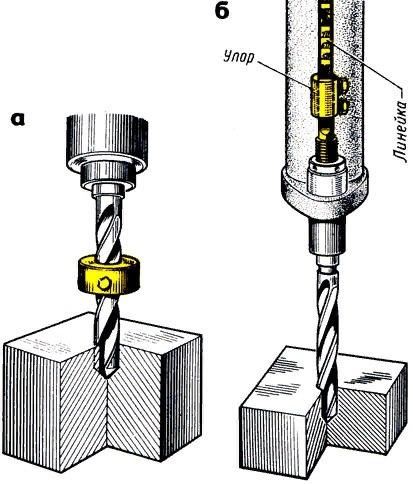

- С уступами. Сверловка выполняется с помощью двух техник: рассверливанием или уменьшением диаметра. В первом случае используют несколько сверл, от меньшего к большему. Во втором случае проход выполняют с помощью инструмента, обладающего наибольшим диаметром. Затем используют сверла меньшего размера с постепенным углублением в заготовку.

- Большого диаметра. Эта процедура считается очень трудоемкой. При обработке заготовок, толщина которых не превышает 8–10 мм, используют конусно-ступенчатые сверла. Данный инструмент позволяет выполнить проход диаметром 40–50 мм. На металлообрабатывающих предприятиях используют специальные биметаллические коронки. С их помощью можно получить отверстие диаметром до 100 мм. Кольцевое сверление выполняют на низких оборотах. Данную процедуру считают менее трудоемкой.

Особенности выполнения глубоких отверстий будут рассмотрены ниже.

Приспособления для облегчения процесса

Смазочно-охлаждающую жидкость используют во многих видах обработки металла резанием. Чаще всего ее используют при глубоком сверлении для снижения сил трения и стабилизации температуры рабочего инструмента. Качественная жидкость не вызывает коррозию поверхности, безопасна для человека, не обладает неприятным запахом и прекрасно отводит тепло.![Приспособление для облегчения процесса сверления]()

В качестве смазки для сверления металла в домашних условиях используют:

- Технический вазелин – для мягких материалов.

- Мыльный раствор – для алюминия.

- Скипидар со спиртом – для силумина.

- Смесь масел – для инструментальных и легированных сталей.

Некоторые мастера предпочитают использовать универсальный состав, который включает в себя хозяйственное мыло (200 г) и моторное масло (20 г). Компоненты смешивают и кипятят до получения однородной эмульсии.

Использование смазочно-охлаждающих жидкостей промышленного производства позволяет повысить скорость сверления различных сортов металла. Например, при обработке нержавейки производительность увеличивается на 30 %. Для чугуна этот параметр увеличивается до 40 %.

Как правильно просверлить отверстие

Правильно подобранный инструмент и соблюдение технологии позволяют качественно просверлить заготовку даже из толстого металла. Если глубина прохода превышает диаметр сверла в 5 и более раз, рекомендуют смазывать движущиеся элементы для отвода тепла из зоны обработки.Для получения качественного отверстия мастер должен знать особенности эксплуатации сверлильного инструмента, а также тонкости подготовки поверхности перед работой.

Как вставить или извлечь сверло из инструмента

В первую очередь мастер должен узнать, как вставлять сверло в шуруповерт, электродрель, перфоратор или другой ручной инструмент.Современные приспособления для сверления оснащены кулачковыми патронами. Они состоят из следующих элементов:

- металлического корпуса;

- зубчатого кольца, которое вращается вокруг внешней части патрона;

- кулачков, расположенных внутри узла;

- зажимного ключа.

Кольцо вращается вокруг оси приспособления. В процессе движения кулачки сближаются, зажимая хвостовую часть сверлильного инструмента. Так вставляют сверло в дрель. Такая конструкция отличается высокой надежностью благодаря простоте исполнения. Кроме того, она позволяет использовать сверла любого диаметра. Чтобы вытащить сверло из дрели, необходимо повернуть кольцо в обратную сторону. Кулачки разойдутся, что позволит достать инструмент.

![Виды патронов]()

Профессиональные дрели оснащают быстро- или самозажимными патронами. Их конструкция схожа с аналогичными узлами перфоратора. Вместо зубчатого кольца используется подвижная гильза, вращаемая вручную. Некоторые модели имеют ограничитель сжатия кулачков.

Разметка будущего отверстия

Разметка отверстия – важный этап сверления. Для этого используют кернер. Им отмечают место соприкосновения сверла с поверхностью заготовки. Также можно использовать обычный маркер, однако в процессе сверления нужно будет следить, чтобы инструмент находился в заданной точке. Ударом молотка по кернеру создают небольшое углубление, которое отлично подходит для острия сверла.Для повышения точности работ используют технологию предварительного сверления. При смещении от центра с помощью зубила делают насечки, которые направляют сверло в нужную сторону.

Шаблон удобно использовать при обработке нескольких заготовок. Например, для одновременного сверления нескольких листов, соединенных струбциной.

![Разметка отверстия]()

Для получения точного отверстия, расположенного под определенным углом, используют специальные кондукторы. Они представляют собой планку небольшого размера с шаблонами для отверстий. Кондукторы применяются во многих отраслях промышленности. Сейчас существует множество видов, среди которых:

- накладные;

- поворотные;

- универсальные;

- скользящие;

- закрепляемые.

Выбор режима и скорости

Скорость сверления и подачи инструмента зависит от используемых сверл и их диаметра. С увеличением размера уменьшается число оборотов. Кроме того, следует обращать внимание на прочность материала. Например, для сверления латуни толщиной 8 мм оптимальная скорость вращения составляет 2500 об/мин. Для нержавеющей стали с теми же габаритами этот показатель находится на уровне 8000 об/мин. Это связано с тем, что нержавейка является более прочным материалом.Красивая и длинная стружка говорит о том, что параметры сверления выбраны правильно.

Можно ли использовать победитовое сверло

Победит представляет собой твердый сплав на основе карбида вольфрама и кобальта. Его твердость сопоставима с алмазом.

Победитовая напайка на сверлах используется для дробления прочных материалов: камня, кирпича или бетона. Учитывая тот факт, что сверление отверстий в металле основано на принципе резания, лучше использовать классические приспособления из инструментальной стали.

Использование победитового сверла для обработки металлических изделий приведет к быстрому износу напайки.

Как не затупить сверла

Нарушения режима эксплуатации сверл ведет к потере режущих качеств. Это связано с чрезмерным нагревом его поверхности, что вызвано силой трения.

При сверлении отверстий не следует превышать рекомендованное число оборотов. Большинство моделей ручных инструментов не оснащено механизмом регулировки вращения шпинделя, поэтому выход один – не давить на кнопку включения изо всех сил. Скорость вращения сверла можно оценить визуально: если спиральные каналы не сливаются в одно целое, скорость вращения не превышает 1000 об/мин.

При сверлении отверстий в толстостенных заготовках необходимо использовать охлаждающие жидкости.

Как и чем сверлить глубокие отверстия

Сверление глубоких отверстий в металле отличается высокой сложностью. В качестве рабочего оборудования специалисты рекомендуют использовать станки, в которых сверло является неподвижным элементом, а заготовку приводят во вращение. В процессе выполнения работ необходимо использовать СОЖ. Смазка для сверления обеспечит отвод тепла и позволит осуществлять обработку с большей производительностью.Необходимо следить за своевременным удалением побочных продуктов сверления. Они способны закупорить каналы и привести к поломке сверла. Небольшую заготовку можно просто перевернуть – стружка под действием силы тяжести выпадет из отверстия. Для массивных деталей существуют специальные приспособления с магнитными наконечниками.

Для домашних работ лучше приобрести направляющие для дрели. Это удобный опорный механизм, который неподвижно фиксирует инструмент, что позволяет сверлить отверстия с высокой точностью.

При отсутствии направляющей необходимо внимательно следить за перпендикулярностью расположения сверла. Малейшее отклонение способно сломать инструмент или повредить обрабатываемую деталь.

Особенности сверления отверстий большого диаметра

Просверлить отверстие большого диаметра – достаточно сложная задача даже для опытного токаря. Как было сказано выше, в качестве рабочего инструмента используется конусно-ступенчатое сверло или корончатая насадка.

Альтернативный способ сверления большого отверстия в металле заключается в использовании нескольких сверл с переходом от меньшего к большему.

Специалисты рекомендуют использовать коронки. Несмотря на высокую себестоимость процедуры, она позволяет получить более точные отверстия.

Способы высверливания точечной сварки

Данная процедура особо востребована на станциях технического обслуживания транспорта, где выполняют кузовной ремонт автомобилей.Сверла для высверливания точечной сварки – самый эффективный и аккуратный способ разъединения элементов. Работы выполняются на малых оборотах. В противном случае сверло быстро перегреется, что снизит остроту режущих кромок.

Диаметр инструмента не превышает 9 мм. От классической конструкции сверла отличаются специальными выступами, которые заточены под конус. Это позволяет выдержать угол 90º в процессе сверления детали. Таким образом, отсутствует необходимость в выполнении центровки.

![Высверливание точечной сварки]()

Некоторые мастера предпочитают использовать режущие коронки. Они объясняют свой выбор тем, что острие сверла хуже прорезает закаленную часть точечной сварки.

Примечательно, что независимо от типа режущего инструмента его изготавливают из одного сорта стали – быстрорежущей Р 18. Для производства бюджетных моделей применяют сплав 45Х.Сверление отверстий в металле – достаточно сложная процедура, которая не терпит нарушений технологических требований. Режим выполнения работ зависит от диаметра и типа отверстия. Как вы считаете, можно качественно выполнить работу с помощью ручного инструмента без вспомогательных приспособлений? Напишите Ваше мнение в блоке комментариев.

Технологии сверления металлов

В этой статье мы поговорим о технологиях сверления металла, которые мастера применяют в быту и на производстве. Вы узнаете обо всех особенностях и нюансах техпроцессов.

![]()

Фотография №1: сверление металла

Инструменты и оборудование для сверления металлов

Для сверления металлов применяют следующие основные инструменты и оборудование.

Бытовые и промышленные дрели.

Держатели для них, жестко фиксирующие инструменты и обеспечивающие возможность плавной и точной их подачи.

Стационарные станки для сверления металла (вертикального и горизонтального типов, глубокого сверления и пр.).

![]()

Фотография №2: портативный сверлильный станок ECO.50-T на магнитном основании

Технологии сверления отверстий в металле, применяемые в быту

В быту для сверления отверстий металле применяют три технологии. Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

Обычное сверление

Эта технология сверления металла знакома каждому.

Отверстие намечают при помощи молотка и кернера.

Заготовку зажимают в тисках или при помощи струбцины.

Сверло нужного диаметра вставляют в патрон дрели и зажимают.

Высверливают сквозное или глухое отверстие.

![]()

Фотография №3: сверление металла в домашних условиях

Рассверливание

Рассверливание металла — это технология, направленная на увеличение диаметра ранее проделанного отверстия. Для этого берут сверла больших диаметров.

В домашних условиях отверстия обычно приходится рассверливать поэтапно, постепенно увеличивая диаметр используемых инструментов. Это связано с тем, что мощности бытовой дрели во многих случаях недостаточно для просверливания отверстий больших диаметров в толстых заготовках. Кроме этого поэтапный подход уменьшает осевое давление на сверла. Это значительно уменьшает вероятность поломок.

![]()

Изображение №1: принцип сверления отверстий больших диаметров в толстом металле в домашних условиях

Уменьшение диаметров глубоких частей отверстий

При этой технологии сверления вначале просверливают неглубокое отверстие большого диаметра, а затем используют инструменты меньшего размера. Технология выглядит так.

![]()

Изображение №2: технология уменьшения диаметров отверстий в металле

Технологии сверления отверстий в металле, применяемые в промышленности

В промышленности применяют более сложные виды сверления металла. Используют массивные двуручные дрели и специальные станки для сверления металла (портативные и стационарные).

Расскажем об особенностях различных технологий сверления металла на производстве.

Технология глубокого сверления металла

Глубоким называется сверление в металле отверстия, длина которого в 25 и более раз превышает диаметр. Эта операция требует принудительного периодического удаления стружки и применения смазочно-охлаждающих жидкостей (СОЖ). Они нужны для охлаждения инструмента и заготовки для исключения поломки и деформации.

Процесс глубокого сверления металлов предполагает использование разных СОЖ. Их выбирают в зависимости от материалов заготовок. Перечислим наиболее эффективные смазочно-охлаждающие жидкости.

Материал обрабатываемой заготовки

Нержавеющие и жаропрочные сплавы

Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола (80 %). Последний можно заменить керосином (30 %) и осерненным маслом (50 %)

Алюминий и сплавы на его основе

Керосин, эмульсия, смешанные масла. Допускается глубокое сверление без охлаждения

Смешанные масла, эмульсия. Допускается глубокое сверление без охлаждения.

Эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смешанные масла. Допускается глубокое сверление без охлаждения.

Керосин, эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смесь осерненного масла и керосина

Осерненное масло, эмульсия

![]()

Фотография №4: глубокое сверление с применением смазочно-охлаждающей жидкости

Для глубокого сверления чаще всего применяют спиральные и корончатые сверла по металлу. СОЖ добавляют вручную или при помощи систем автоматической подачи, которыми оснащены специализированные станки.

Технология глубокого сверления металла не предполагает спешки. Периодически процесс останавливают, извлекают сверло и принудительно удаляют стружку. При использовании спиральных инструментов, глубокое сверление проводят поэтапно, постепенно расширяя отверстие до нужного диаметра.

Технология сверления толстых листов металла

Для сверления толстых листов металла обычно используют либо конусные (для отверстий диаметром до 30 мм), либо корончатые сверла (для отверстий больших диаметров). Ими оснащают сверлильные станки или мощные дрели. Главное требование — оборудование должно поддерживать режим работы на самых низких оборотах.

![]()

Фотография №5: корончатые сверла по металлу

Технология сверления толстых листов металла корончатыми сверлами отличается высокой эффективностью. Энергозатраты минимальны. Отверстия после сверления коронками получаются гладкие и точные.

Технология сверления тонких листов металла

Для сверления тонких листов металла обычно применяют конусные сверла. При такой технологии диаметр увеличивается постепенно. Листы не деформируются.

![]()

Фотография №6: сверление тонких листов металла стандартными конусными сверлами

При наличии конусных сверл ступенчатого типа берут именно их. Ступени с отметками упрощают сверление большого количества отверстий определенного или разных диаметров в одном листе металла.

![]()

Фотография №7: сверление тонкого листа металла конусным ступенчатым сверлом

Особенности сверления сквозных отверстий в металлических заготовках

Главная особенность сверления сквозных отверстий в металлических заготовках — необходимость защиты поверхности верстака, столешницы или станка от выхода сверла далеко за границы заготовки. Чтобы избежать повреждения инструментов, мебели и оборудования, мастера применяют следующий способы.

Используют верстаки с отверстиями.

Подкладывают под заготовку деревянный брусок или металлическую деталь с имеющимся отверстием для свободного прохода сверла.

Снижают скорость резания при завершении сверления.

![]()

Фотография №8: использование деревянной подкладки при сверлении металла

Особенности сверления глухих отверстий в металлических заготовках

Глухие отверстия просверливают на определенную глубину. Для ее установки есть следующие методы.

Использование линеек, имеющихся на станках.

Установка на сверла втулочных упоров.

Ограничение длины сверл при помощи патронов с регулируемыми упорами.

![]()

Фотография №9: сверло с установленным втулочным упором

Современные станки оснащены автоматизированными системами подачи. При ее наличии технология сверления глухих отверстий в металле значительно упрощается. Нужно всего лишь задать параметры резания.

Обратите внимание! При проделывании длинных глухих отверстий в толстых заготовках необходимо несколько раз прерывать процесс сверления металла для принудительного удаления стружки.

Технологии сверления сложных отверстий в металлических заготовках

Половинчатые отверстия на краях заготовок сверлят так.

Зажимают в тисках две заготовки или заготовку с подкладкой, плотно прижатые друг к другу.

Центрируют сверло в нужном месте на стыке деталей.

Просверливают полное отверстие.

Сверление цилиндрических заготовок по касательным — более сложный процесс. Он проходит в два этапа.

Подготавливается перпендикулярная отверстию площадка с применением фрезерования или зенковки.

Технология сверления отверстий в металле под углом выглядит так.

Между плоскостями под нужным углом надежно закрепляется подкладка.

В полые заготовки перед сверлением помещают подкладки из древесины. Отверстия с уступами проделывают при помощи описанных в начале статьи технологий рассверливания и уменьшения диаметра отверстий.

Основные таблицы для сверления металлов, необходимые для правильного выбора режимов резания и иных нужд

Для сверления металлов мастера чаще всего пользуются следующими основными таблицами.

Читайте также: