Сверление биметаллической коронкой металла

Коронки по металлу для дрели являют собой насадки, необходимые для обработки металлических изделий. Такие насадки еще называют кольцевыми фрезами, которые в паре с дрелью позволяют просверливать отверстия в металле разного диаметра. Подробности применения таковых устройств представлены в материале.

Характеристика корончатых насадок

Корончатые сверла имеют вид насадки большого диаметра, которые используются для просверливания отверстий в металле. Внешне изделие напоминает отрезок трубы, с одной стороны которой имеется хвостовик для соединения с патроном дрели, а с другой сверло. Насадка оснащена зубьями, посредством которых формируется отверстие соответствующего диаметра в металле.

Основными конструктивными элементами коронок по металлу для дрелей являются следующие устройства:

- Металлическое основание в виде отрезка трубы, которое с рабочей части имеет определенное количество зубьев

- По центру из металлического основания расположено сверло, которое называется центрирующим. Его предназначение в том, чтобы коронка в процессе сверления не смещалась в сторону. При сверлении отверстия в металле именно центрирующее сверло первым проделывает отверстие

- Хвостовая часть, посредством которой происходит установка насадки в патрон дрели

В зависимости от вида кольцевой фрезы, они бывают разборными и неразборными. Разборные устройства позволяют производить замену насадок разных диаметров. Замена коронок выполняется путем выкручивания болтового соединения на насадке. Для изготовления изделий применяются исключительно твердосплавные виды стали. Из аналогичных материалов изготавливается центрирующее сверло. Зубья коронок делаются из победита или с алмазным напылением.

Это интересно! Максимальный диаметр коронок, которые выпускаются производством для дрелей, составляет 21 см. Для сверления отверстий такого диаметра требуются соответствующей мощности дрели.

Достоинства корончатых сверл

Корончатые сверла, в отличие от обычных, обладают целым спектром достоинств. К таковым достоинствам относятся:

- Удаление большого количества металлического материала при прохождении одного оборота фрезы. Это достигается благодаря большому размеру зубьев изделия

- Точность сверления. Достигается благодаря наличию в конструкции центрирующего сверла

- Низкий уровень шероховатости. Кольцевые фрезы позволяют делать отверстия, имеющие высокую степень гладкости внутренних стенок

- Скорость получения конечного результата. В зависимости от толщины сверлимого металла, высверлить отверстие в нем можно при помощи кольцевой фрезы достаточно быстро

- Невысокие показатели шумового эффекта при работе коронками

- Экономичность. Чтобы высверлить отверстие большого диаметра достаточно воспользоваться одной фрезой подходящего диаметра

Корончатые сверла еще называют биметаллическими. Такое название (биметаллической фрезы) изделие получило по той причине, что в его изготовлении применяется две разновидности металла: молибден в количестве 92% и кобальт — 8%.

Это интересно! Максимальная глубина сверления коронками металлических оснований составляет 40 мм. Это достаточно высокий показатель для рассматриваемых кольцевых фрез.

Виды твердосплавных коронок для дрелей

Производители выпускают кольцевые фрезы в больших масштабах. Исходя из этого, следует разделить их на такие варианты разновидностей:

- Изделия, применяемые для работы в магнитных дрелях. Это самые прочные корончатые сверла, характеризующиеся высокой надежностью и эффективностью

- Материалы из быстрорежущих видов стали. Такие насадки не покрываются дополнительными слоями из победита или алмазного напыления. Высокая стойкость к разрушению обусловлена добавлением в состав стали кобальта в количестве от 5% до 8%

- Твердосплавные кольцевые фрезы, которые характеризуются наличием зубьев из металла твердого сплава

В зависимости от инструмента, на котором планируется применять корончатые сверла, изделия имеют отличительные виды хвостовиков.

Это интересно! Коронки в своей конструкции имеют небольшие отверстия по всему периметру. Эти отверстия предназначаются, чтобы чаша в процессе функционирования охлаждалось воздухом.

Коронки под дрели продаются как в единичном экземпляре соответствующего диаметра, так и в наборе разных размеров. Стоимость изделий хорошего качества в наборе составляет от 4 тысяч рублей.

Маркировка кольцевых сверл

Каждое изделие имеет маркировку, которая указывается на упаковке или конструкции устройства. По указываемой производителем маркировке можно узнать следующую информацию об изделии:

- Производитель товара. Брендовые фирмы в обязательном порядке указывают свои названия на основании устройств

- Материал устройства. По материалу можно определить, для чего предназначается устройство: дерево, бетон или металл

- Геометрические параметры. Цифровое обозначение говорит о том, какие отверстия можно сверлить насадками

Это интересно! Одними из самых популярных и качественных коронок для сверления металла выпускаются шведской фирмой “Karnash”. Хорошо также отзываются специалисты о устройствах таких марок, как “Strong” и “Практика”.

Кольцевые фрезы марки Karnash выпускаются в разных сериях или линиях. Каждая серия предназначается для определенных типов металлов:

- Gold Line. Для изготовления используется быстрорежущая сталь с износостойким покрытием. Применяются для металлических материалов толщиной не более 2 см

- Hard Line. Режущие зубья изготовлены из карбидных пластин. Применяются для металлических материалов толщиной от 2 см

- Real Line. Для изготовления применяются твердосплавные пластины с многоступенчатой заточкой зубьев. С их помощью можно производить сверление ж/д рельсов

- Blue Line. Позволяют сверлить закаленные ж/д рельсы, чугунные изделия, а также алюминий и нержавеющие виды стали

Выбор корончатых сверл на дрель

При выборе кольцевых фрез под дрели нужно учитывать следующие критерии:

- Диаметр устройства

- Серия. Это влияет на то, для какого типа дрелей может использоваться насадка

- Глубина сверления

- Материал изготовления насадки

- Назначение. От этого зависит, какие типы материалов можно обрабатывать устройствами

- Степень шероховатости

- Способ центровки

Не редкостными являются случаи, когда изделия, изготавливаемые из напаянных твердосплавных пластин, разрушались в процессе обработки. Процесс разрушения представляет собой отламывание зубьев, что в итоге приводит к снижению сверлильных качеств.

Когда возникает потребность просверлить отверстие в металле, то рекомендуется отдать предпочтение качественному изделию. Покупка набора насадок оправдана только в случае, когда выполняется работа с металлическими материалами в больших объемах. Если планируется достичь положительного результата при работе с коронками, то рекомендуется не экономить, и купить кольцевые фрезы среднего или высокого качества известных марок.

Биметаллическая коронка по металлу – характеристики и особенности

Биметаллические коронки производятся из двух или более видов металлов (сплавов), поэтому и имеют в своем названии приставку Bi (биметалл). Особо популярны коронки из быстрорежущей прочной стали с добавлением кобальта (не менее 8%), который обеспечивает высокую прочность и устойчивость к разрушению.

Изделия используются в различных пневмо- и электроинструментах, дрелях, перфораторах, а также в стационарных сверлильных станках. Их монтаж выполняется всего за один щелчок, поэтому при необходимости можно быстро сменять насадки разных диаметров.

Насадки могут использоваться для высверливания сквозных отверстий в металле, железобетоне, бетоне, камне, кирпиче, стекле, кафеле, древесине с гвоздями и других материалах.

Конструктивные особенности биметаллических коронок

Коронка внешне напоминает отрезок трубы с острыми зубцами по краям. Она состоит из цилиндрической основы и рабочей кромки. Режущая часть способна обрабатывать материалы с прочностью до 1100 Н/мм². Форма и расположение зубьев способствуют выполнению ровных срезов без образования заусенцев. По бокам изделия находятся отверстия, через которые производится вентиляция режущей кромки и удаляется стружка.

В середине основания расположено центрирующее сверло. Оно предотвращает соскальзывание коронки на старте и ее боковые смещения в самом процессе сверления. При работе инструмента именно направляющее сверло первым проделывает отверстие в металле и обеспечивает необходимую точность.

Установка насадки в патрон электроинструмента осуществляется с помощью цилиндрического или шестигранного адаптера. Эти переходники подразделяются на несколько видов:

- Стандартные (предназначены для базовых работ).

- С направляющими штифтами (используются для крепления коронок большого диаметра).

- Быстрозажимные (применяются для экономии времени при переоснащении фрезы).

Благодаря адаптеру биметаллические корончатые сверла подходят практически для любых строительных инструментов. Они могут эксплуатироваться вместе с оборудованием с низкой/высокой скоростью вращения, малым/большим количеством оборотов.

Биметаллические коронки продаются как поштучно, так и в наборах. При выборе подходящей насадки нужно обязательно обратить внимание на ее соответствие используемому электроинструменту (серию, диаметр, способ центровки).

Корончатое сверло и алмазные коронки

Биметаллическую коронку часто путают с корончатым сверлом (или кольцевой фрезой). Чаще всего это связано с похожей конструкцией и внешним видом. Корончатое сверло также состоит из полой цилиндрической основы и режущей рабочей кромки. Только предназначено корончатое сверло исключительно для сверления металла большой толщины, а рекомендуемая толщина металла для биметаллической коронки – до 2 мм.

Еще одна разновидность – алмазные коронки для бетона, камня, керамики с металлическими вставками. По внешнему виду это все тот же полый стальной цилиндр, на кромке которого закреплены подрезные и объемные алмазы. Резку выполняют объемные алмазы, а подрезные, расположенные на торцевой части, защищают зубья от износа. Такая насадка уверенно пройдет бетон, гранит, мрамор и встретившиеся в них металлические элементы, но использовать ее для сверления чистого металла не рекомендуется.

Технические характеристики

Главной характеристикой биметаллических коронок является их диаметр. Он определяет размеры отверстия, которые можно получить с помощью той или иной модели. От него также зависят другие важные параметры изделий, в частности, длина хвостовика и тип крепления. Минимальный размер коронок по металлу равен 14 мм, а максимальный – до 200 мм. Глубина резки одинакова для всех моделей и составляет около 40 мм.

Другая важная характеристика – шаг расположения зубьев. Биметаллические коронки производят со стандартным или переменным шагом расположения зубьев. Переменный шаг расположения зубьев подразумевает разную высоту, расстояние между пробелами и размеры зубьев, эта конструкция отличается более высокой производительностью по сравнению со стандартным шагом.

Биметаллические коронки подлежат обязательной маркировке. Информация на упаковке окажет значительную помощь при выборе изделия. Обычно там указывается:

- торговая марка либо название фирмы-производителя (что говорит о техническом уровне качества);

- марка стали, материал режущей кромки;

- диаметр, рабочая длина, глубина сверления.

Основные преимущества биметаллических коронок

Биметаллические коронки обладают следующими эксплуатационными достоинствами:

1. Выполнение из высококачественных материалов

Изготовление из 2 видов металла делает коронки необычайно прочными и износоустойчивыми. Надежность насадок позволяет использовать их для сверления твердых и толстых металлов, не опасаясь отламывания зубьев.

2. Утяжеленное основание

Стальная основа обеспечивает концентрический вход изделия в обрабатываемую поверхность и существенно снижает вибрацию при работе.

3. Большой размер зубцов, их расположение под углом

Крупные зубья режущей кромки за один оборот сверла удаляют значительное количество металла. Специальный угол наклона зубцов облегчает и ускоряет процесс резки.

4. Высокая точность сверления

Центровочное сверло дает возможность получать сквозные отверстия с минимальными погрешностями (0,05-0,1 мм).

5. Отсутствие шероховатости и волнистости отверстий

Сверла-коронки позволяют делать отверстия с гладкими внутренними стенками без серьезных шероховатых выступов.

6. Высокая производительность.

Благодаря изготовлению коронок из быстрореза и наличию большого количества зубьев удается добиться высокой скорости сверления без потери его качества.

7. Вырезание отверстий по контурам.

Корончатое сверло сконструировано так, чтобы отверстия высверливались по контурам, поэтому для работы с ним не придется прикладывать значительных усилий и использовать электроинструмент с приводом повышенной мощности.

8. Устойчивость к высоким температурам.

Разогрев в процессе сверления может достигать до 600°C без потери рабочих свойств. Охлаждение режущей кромки выполняется за счет боковых канавок.

9. Небольшой вес.

Легкие коронки позволяют свободно манипулировать дрелью или перфоратором, не напрягая руки, даже когда работа находится на уровне плеч и выше.

Биметаллические коронки по металлу могут применяться не только для работы с металлами - углеродистой, легированной, нержавеющий сталью, медью, чугуном, алюминием, железом, латунью, но и пластиком, древесиной, оргстеклом.

Чтобы биметаллические коронки имели долгий срок службы, нужно соблюдать основные правила их использования. При сверлении следует регулировать усилие и избегать излишнего нажима, чтобы не повредить режущую кромку.

Для снижения износа необходимо обязательно использовать специальные смазочно-охлаждающие жидкости.

Дополнительная боковая рукоятка дает возможность точнее чувствовать инструмент, не допуская его боковых перекосов и контролируя равномерность сцепления с поверхностью металлоизделия.

В работе с разными материалами необходимо правильно выбирать частоту вращения в зависимости от диаметра и материала. Рекомендуемая скорость вращения биметаллических коронок в различных материалах указывается производителем в технических характеристиках.

Американская компания RIDGID выпустила серию сверл-коронок с высокоскоростной стальной режущей кромкой и новой конструкцией развода зубьев, которая в данный момент ожидает выдачи патента. Независимые испытания подтвердили, что биметаллические сверла-коронки RIDGID по скорости резки значительно превосходят модели конкурентов.

Таблица размеров биметаллических коронок и рекомендуемой скорости

Обратите внимание!

Компания ITC является официальным дилером Ridgid и Rex в России. У нас можно не только купить профессиональное оборудование и инструмент, но и взять его в аренду.

Уточняйте подробности у менеджеров по телефонам, указанным на сайте, электронной почте или закажите обратный звонок на сайте.

Сверление отверстий алмазными коронками

В этой статье мы расскажем обо всех нюансах бурения. Начнем с предназначения и особенностей выбора алмазных коронок.

Сверление отверстий алмазными коронками — довольно трудоемкая процедура. Ее сложность объясняется особенностями инструментов и обрабатываемых материалов.

Сверление отверстий алмазными коронками

- Основные сферы применения алмазных коронок

- Коронки для алмазного бурения: разновидности, особенности выбора

- Матричные

- Сегментные

- Коронки стандарта КС

- Сверление отверстий в бетоне алмазной коронкой

- Сверление отверстий алмазной коронкой в кафельной плитке

- Особенности сверления отверстий алмазной коронкой в керамограните

- Сверление отверстий в металле алмазной коронкой. Стоит ли?

- Учитывайте особенности сухого и мокрого сверления

- Не сверлите в неподвижном режиме

- Бурите с перерывами

- При необходимости вскрывайте сегменты

- Заранее позаботьтесь об устранении возможных застреваний

- Не экономьте на качестве инструментов

Основные сферы применения алмазных коронок

Алмазные коронки чаще всего применяют для сверления отверстий в:

изделиях и конструкциях из известняка, керамогранита и гранита;

иных твердых материалах.

![01_Бурение стены алмазной коронкой.jpg]()

Фотография №1: бурение стены алмазной коронкой

Перечислим прикладные задачи, которые строители с применением алмазных коронок решают чаще всего.

Проделывание отверстий, предназначенных для установки коробов под розетки.

Сверление различных по глубине и диаметру отверстий при проведении фасадных работ.

Проделывание отверстий в стенах с целью монтажа лестничных креплений.

Прокладка инженерных и охранных систем (отопления, водоснабжения, вентиляции, электроснабжения, пожаротушения, видеонаблюдения и т. д.).

Монтаж стояков, сливов, рукавов и воздуховодов.

Взятие проб дорожных покрытий, монолитных конструкций и скальных пород.

Коронки для алмазного бурения: разновидности, особенности выбора

Чаще всего используют коронки для алмазного бурения трех типов.

Матричные

Матричные коронки для алмазного бурения состоят из корпусов, хвостовиков и матриц, покрытых алмазной крошкой. Для обеспечения оптимального результата сверления и замедления износа инструмента твердость матрицы должна соответствовать свойствам обрабатываемого материала.

![02_Матричная алмазная коронка.jpg]()

Фотография №2: матричная алмазная коронка

Для обработки конструкций из мягких материалов (известняк и пр.) мастера берут коронки с твердыми матрицами на основе вольфрама.

При сверлении средних по твердости материалов (бетон и др.) применяют инструменты с матрицами из кобальта, никеля и железа.

Для обработки твердых материалов (керамика, натуральный гранит, керамогранит и т. д.) берут коронки с мягкими матрицами на основе олова или бронзы.

Обратите внимание! Чем тверже обрабатываемая конструкция, тем меньше должны быть алмазные зерна.

Сегментные

Применяются чаще всего. Рабочие части таких алмазных коронок имеют специальные сегменты. Их изготавливают из алмазной крошки и металлического порошка (эта смесь называется связкой) по технологии спекания.

![03_Сегментная алмазная коронка.jpg]()

Фотография №3: алмазная коронка сегментного типа

Связки, идущие на изготовление сегментов, делятся на три вида.

Твердые. Основа — карбид вольфрама.

Средней твердости. Основа — сталь, кобальт или никель.

Мягкие. Основа — бронза или олово.

Сегменты, полученные из таких связок, классифицируются так же.

Коронки с твердыми сегментами используют для сверления строительных блоков, известняка и песчаника, с сегментами средней твердости — армированных и неармированных бетонных конструкций, с мягкими — керамики, кварца и гранита.

Коронки стандарта КС

Их режущие кромки покрыты поликристаллическими алмазами. Их наносят по особой технологии напыления, значительно продлевающей срок службы инструментов.

![04_Алмазная коронка стандарта КС.jpg]()

Фотография №4: алмазная коронка стандарта КС

Такие коронки предназначены для установки на крупногабаритное промышленное буровое оборудование.

Как правильно сверлить алмазными коронками

Расскажем, как правильно сверлить алмазными коронками сегментного и матричного типов отверстия в различных материалах. Перед этим приведем четыре основные особенности, касающиеся обработки любых конструкций и изделий.

Алмазные коронки не имеют центрирующих элементов. Поэтому сверление отверстий чаще всего требует использования шаблонов. Для их изготовления обычно берут толстую фанеру как самый доступный материал. Перед сверлением шаблоны прикладывают к обрабатываемым конструкциям и надежно фиксируют. Это нужно для предупреждения перемещений и соскальзываний.

Обрабатываемые конструкции и изделия также необходимо надежно зафиксировать. Смещения и трение коронки о края отверстий приводят к преждевременному износу режущих инструментов и перегреву оборудования. Кроме этого ухудшается качество сверления.

Матрицы и сегменты на основе олова или бронзы переносят перегрев гораздо хуже твердых аналогов. При сверлении мягкими коронками используйте низкооборотные режимы.

Желательно зафиксировать инструмент. Для этого есть специальные приспособления.

![05_Сверление стены алмазной коронкой с фиксацией инструмента в горизонтальном положении.jpg]()

Фотография №5: сверление стены алмазной коронкой с фиксацией бура в горизонтальном положении

Сверление отверстий в бетоне алмазной коронкой

При сверлении отверстий в бетоне алмазной коронкой соблюдайте следующие правила.

Перед сверлением обязательно удостоверьтесь в надежности фиксации инструмента, конструкции и шаблона.

При начале бурения железобетона алмазной коронкой наращивайте обороты плавно.

При сверлении не надавливайте на конструкцию слишком сильно. Это приводит не только к ускорению износа, но и к перегреву коронки. Результат — поломка режущего инструмента.

Для бурения бетонных стен алмазными коронками лучше всего подходит технология мокрого сверления.

![06_Сверление бетона алмазной коронкой в домашних условиях.jpg]()

Фотография №6: сверление бетона алмазной коронкой в домашних условиях

Сверление отверстий алмазной коронкой в кафельной плитке

При бурении отверстий алмазной коронкой в кафеле учитывайте следующие правила, особенности и рекомендации.

Не допускайте перегрева плитки. Для предупреждения появления трещин поливайте обрабатываемую поверхность водой.

Слишком сильное надавливание приведет к поломке плитки.

Желательно располагать отверстия в центрах изделий. Сверление возле краев приводит к откалыванию кусков кафеля.

Не используйте режим реверса.

Для фиксации плиток подойдут струбцины. Если нужно пробурить алмазной коронкой отверстие в отделанной кафелем стене, используйте шаблон.

![07_Сверление кафеля алмазной коронкой.jpg]()

Фотография №7: сверление кафеля алмазной коронкой

Особенности сверления отверстий алмазной коронкой в керамограните

Сверление керамогранита в обязательном порядке требует подачи охлаждающей жидкости.

Инструмент должен располагаться строго перпендикулярно или горизонтально к обрабатываемой поверхности.

Керамогранит необходимо сверлить в безударном режиме на низких оборотах. Отверстия с диаметрами до 30 см сверлятся на 600–800 оборотах; больше — 300–400.

Также соблюдайте все правила, касающиеся работы с кафелем.

![08_Сверление керамогранита алмазной коронкой.jpg]()

Фотография №8: сверление керамогранита алмазной коронкой

Сверление отверстий в металле алмазной коронкой. Стоит ли?

Чисто технически сверление отверстий в металле алмазной коронкой возможно, но специалисты категорически не рекомендуют этого делать. Дорогостоящий инструмент практически моментально выйдет из строя. Алмазные коронки и круги не предназначены для обработки металлоконструкций.

Важные советы по бурению отверстий сегментными алмазными коронками в бетоне, граните и иных материалах

1. Учитывайте особенности сухого и мокрого сверления

Мокрое бурение отверстий алмазными коронками в бетоне и иных материалах применяют чаще всего. Жидкость не только выполняет охлаждающую функцию, но и препятствует скоплению шлама между сегментами.

При мокром сверлении желательно использовать специальные кольца. Они собирают грязную отработанную жидкость. Если нет возможности подать воду от центральной системы, используйте бак с насосом.

![09_Мокрое сверление алмазной коронкой с применением специального насосного оборудования.jpg]()

Фотография №9: мокрое сверление алмазной коронкой с применением специального насосного оборудования

Сухое сверление применяют только при необходимости соблюдения чистоты. Например, при выполнении работ в помещениях с отделкой. Для сухого бурения обычные алмазные коронки не подходят. Они моментально выйдут из строя из-за скопления шлама и перегрева. Для сухого сверления применяйте специальные алмазные коронки с увеличенными расстояниями между сегментами и используйте пылесос для удаления шлама и уменьшения пылеобразования.

2. Не сверлите в неподвижном режиме

Пользоваться оборудованием с алмазной коронкой во время сверления нужно следующим образом. Подавайте инструмент вперед-назад с интервалами в несколько секунд. Это поможет вымыванию или отсасыванию шлама.

3. Бурите с перерывами

При непрерывном бурении, к примеру, железобетона с большим количеством арматуры использование охлаждающей жидкости может не спасти коронку от перегрева. При сверлении твердых материалов делайте перерывы. Их отсутствие грозит поломкой не только коронки, но и оборудования.

Обратите внимание! Чем тверже и плотнее материал, тем меньше должны быть интервалы между операциями. Время непрерывного сверления и продолжительность пауз производители указывают в инструкциях по эксплуатации инструментов.

4. При необходимости вскрывайте сегменты

Эта процедура требуется при «засаливании» сегментов, которое обычно возникает при бурении гранита и иных материалов с повышенной твердостью. О необходимости вскрытия сегментов вам подскажет сильное снижение скорости сверления. Для восстановления режущей способности нужно извлечь инструмент и в течение 30 секунд сверлить кирпич или иной абразивный материал.

5. Заранее позаботьтесь об устранении возможных застреваний

Алмазная коронка при сверлении отверстия может застрять по различным причинам.

Скопление большого количества шлама.

Зажатие арматурой и пр.

Для вытаскивания застрявшей коронки из глубокого отверстия лучше всего подойдет обратный молоток. Купите его заранее.

6. Не экономьте на качестве инструментов

Производители крепят сегменты на корпусы алмазных коронок двумя способами.

При необходимости бурения изделий и конструкций с повышенной твердостью выгоднее купить одну коронку, изготовленную по технологии лазерной сварки, чем несколько инструментов второй группы, основное предназначение которых — сверление абразивных материалов.

![]()

Обработка любых материалов требует использования специального оборудования, поэтому знать, как выбрать сверло, крайне важно.

![]()

Центровка – это процесс подготовки посадочных отверстий на торцах заготовки с целью ее последующего позиционирования в станке.

![]()

Сверление рельс - это предварительная процедура, выполняемая при прокладке и ремонте железнодорожных путей. Мероприятие предполагает подготовку отверстий для фиксации элементов болтами, пластинами или крюками. При проведении работ используются особые типы сверл ( 22; 28 и 36 мм) и сверлильного оборудования.

![]()

Ступенчатые сверла – это металлорежущий инструмент, предназначенный для работы с тонколистовым металлом. Изделия выполнены в виде конуса, имеют заточенные ступени определенного диаметра. Продукция подходит для ручной и механизированной эксплуатации, существенно упрощает труд мастера.

![]()

Подготовка треугольных отверстий требуется при сборке и ремонте металлоконструкций, особых деталей и механизмов. Работая с заготовками малой толщины, рекомендуется использовать пробивку. При взаимодействии с толстостенными деталями целесообразно сверление.

Коронки

Твердосплавные коронки используются, как правило, для сверления отверстий дрелью и на вертикально-сверлильных станках. Их основное преимущество - сменный хвостовик, который можно подобрать под определенное оборудование.

В твердосплавных коронках Power-Max используются зубья из специального сплава, благодаря чему их ресурс по обычной стали может составлять 4-6 метров (до 600 отверстий в листе 10 мм). Также твердосплавные коронки незаменимы при сверлении отверстий в трубах специальными станками, например - AGP HC-127.

Биметаллические коронки используются в основном в быту и при сверлении таких материалов, как дерево, пластик, тонкие металлические листы (1-2 мм).![Твердосплавные коронки]()

![Биметаллические коронки]()

![Наборы коронок]()

![Хвостовики для коронок]()

![Пилотные сверла]()

![Karnasch 20.1010A]()

Karnasch 20.1010A

- Макс. глубина: 12 мм.

- Ширина зубца: 2,2 мм.

- Макс. Ø сверления: 120 мм.

- Размер хвостовика: 10-13 мм.

Цена по запросу

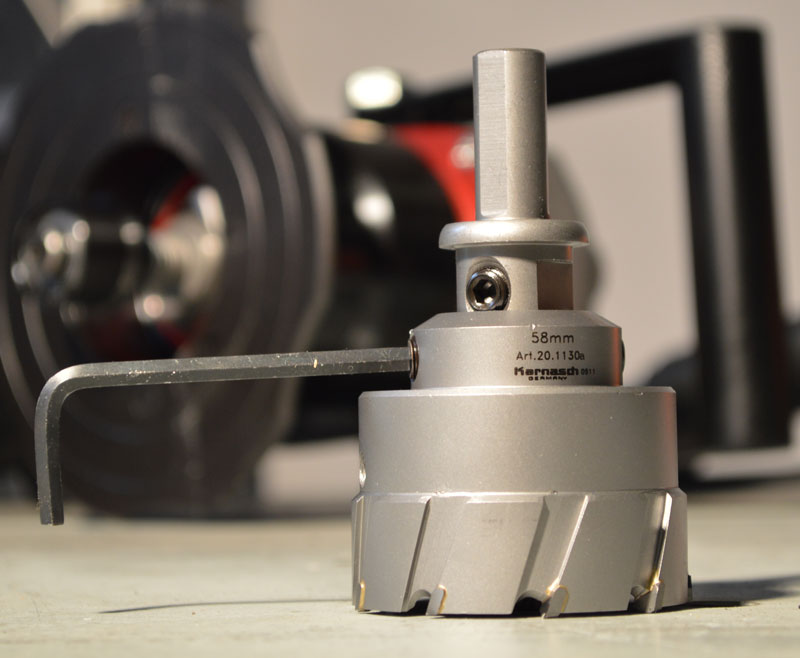

Karnasch 20.1130A

- Макс. глубина: 30 мм.

- Ширина зубца: 4 мм.

- Макс. Ø сверления: 150 мм.

- Размер хвостовика: 13 мм.

![Karnasch 20.1141A]()

Karnasch 20.1141A

- Макс. глубина: 55 мм.

- Ширина зубца: 4 мм.

- Макс. Ø сверления: 150 мм.

- Размер хвостовика: 13 мм.

![Karnasch 20.1121A]()

Karnasch 20.1121A

- Макс. глубина: 60 мм.

- Ширина зубца: 2,4 мм.

- Макс. Ø сверления: 105 мм.

- Размер хвостовика: 13 мм.

![Karnasch 20.1015A]()

Karnasch 20.1015A

- Макс. глубина: 30 мм.

- Макс. Ø сверления: 120 мм.

![Karnasch 20.1010]()

Karnasch 20.1010

Karnasch 20.1130

- Макс. глубина: 30 мм.

- Ширина зубца: 4 мм.

- Макс. Ø сверления: 150 мм

- Размер хвостовика: 13 мм.

![Karnasch 20.1141]()

Karnasch 20.1141

- Макс. глубина: 55 мм.

- Ширина зубца: 4мм.

- Макс. Ø сверления: 150 мм.

- Размер хвостовика: 13 мм.

![Karnasch 20.1121]()

Karnasch 20.1121

- Макс. глубина: 60 мм.

- Щирина зубца: 2,4 мм.

- Макс. Ø сверления: 105 мм.

- Размер хвостовика: 13 мм.

![Karnasch 20.1020]()

Karnasch 20.1020

- Макс. глубина: 12 мм.

- Ширина зубца: 1,8 мм.

- Макс. Ø сверления: 150 мм.

- Размер хвостовика: 10-13 мм.

![Karnasch 20.1025]()

Karnasch 20.1025

- Макс. глубина: 8 мм.

- Ширина зубца: 1,8 мм.

- Макс. Ø сверления: 38 мм

- Размер хвостовика: 6,3 мм.

![Karnasch 20.1015]()

Karnasch 20.1015

- Макс. глубина: 30 мм.

- Ширина зубца: 3 мм.

- Макс. Ø сверления: 120 мм.

- Размер хвостовика: 13 мм.

![Твердосплавные коронки ALLROUND 60 ECO Karnasch, арт. 20.1150]()

Твердосплавные коронки ALLROUND 60 ECO Karnasch, арт. 20.1150

- макс. глубина: 60 мм.

- Диаметры: 19-127 мм.

- Толщина зубьев 3,5/4 мм.

![Биметаллические коронки Karnasch, арт. 20.1500]()

Биметаллические коронки Karnasch, арт. 20.1500

- Диаметры: 14-305 мм.

- Толщина зубьев 2,5 мм.

- Высота 38 мм.

![Karnasch 21.1000]()

Karnasch 21.1000

![Набор коронок биметаллических, арт. 20.1501]()

Набор коронок биметаллических, арт. 20.1501

![Набор коронок биметаллических, арт. 20.1502]()

Набор коронок биметаллических, арт. 20.1502

![Набор коронок биметаллических, арт. 20.1504]()

Набор коронок биметаллических, арт. 20.1504

![Набор коронок биметаллических, арт. 20.1513]()

Набор коронок биметаллических, арт. 20.1513

![Набор коронок биметаллических, арт. 20.1514]()

Набор коронок биметаллических, арт. 20.1514

![Набор коронок биметаллических, арт. 20.1516]()

Набор коронок биметаллических, арт. 20.1516

![Набор коронок биметаллических, арт. 20.1517]()

Набор коронок биметаллических, арт. 20.1517

![Набор коронок биметаллических, арт. 20.1519]()

Набор коронок биметаллических, арт. 20.1519

![Набор коронок биметаллических, арт. 20.1520]()

Набор коронок биметаллических, арт. 20.1520

![Набор коронок Mini-Cut, арт. 21.2000]()

Набор коронок Mini-Cut, арт. 21.2000

![Набор твердосплавных коронок Karnasch]()

Набор твердосплавных коронок Karnasch

![Пустой кейс для коронок Mini-Cut Karnasch, арт. 20.1481]()

Пустой кейс для коронок Mini-Cut Karnasch, арт. 20.1481

![Хвостовик 6,35 мм для коронок Karnasch]()

Хвостовик 6,35 мм для коронок Karnasch

- Диаметр: 14-30 мм

- Хвостовик: 6,35 мм

- Арт. 20.1509

571 ₽ · В наличии

![Хвостовик SDS-Plus для коронок Karnasch]()

Хвостовик SDS-Plus для коронок Karnasch

731 ₽ · В наличии

![Хвостовик SDS-Plus для коронок Karnasch]()

1 403 ₽ · В наличии

![Хвостовик КМ4 для коронок Karnasch]()

Хвостовик КМ4 для коронок Karnasch

4 008 ₽ · В наличии

![Хвостовик шестигранный 11 мм для коронок Karnasch]()

Хвостовик шестигранный 11 мм для коронок Karnasch

- Диаметр: 32-210 мм

- Хвостовик: 11 мм

- Арт. 20.1521

1 281 ₽ · В наличии

Благодаря сменному хвостовику твердосплавные коронки Power-Max используются для сверления дрелью, стационарным и магнитным сверлильным станком. Основная область применения – сверление труб.

![Твердосплавная коронка Karnasch Power-Max-30]()

Для твердосплавных коронок могут использоваться следующие типы хвостовиков: шестигранный (для дрели), sds-plus (для перфоратора), Weldon 19 (для магнитного станка), конус Морзе (для вертикально-сверлильных станков)

Коронки различаются на основании того, какой материал они способны сверлить, для каких целей предназначены и к какому оборудованию подходят.

Биметаллические коронки используются, прежде всего, для бытовых нужд и сверления дрелью. Они подходят для дерева, пластика, сэндвичных материалов, минеральных материалов, тонких металлических листов (толщиной 1-2 мм).

Корпус твердосплавных коронок Power-Max изготовлен из более мягкого материала, чем корпус корончатых сверл, за счет чего компенсируется разница нагрузок на сверло в различных точках режущей части коронки во время сверления криволинейной поверхности (выпуклой поверхности трубы). При такой работе корончатым сверлом риск сломать его достаточно высок.

Твердосплавные коронки обрабатывают серый чугун, сталь, алюминий, дерево, сендвичные материалы.![Твердосплавная коронка Karnasch Power-Max-30]()

Для полноценной работы с биметаллическими и твердосплавными коронками необходимы хвостовик, центровочное сверло и выталкивающая пружина.

Если после артикула модели в каталоге стоит буква “А” - это значит, что в комплект входит только коронка; если буквы “А” нет - значит, модель в полном сборе (с хвостовиком, центровочным сверлом и выталкивающей пружиной).

Длина рабочей части коронок в зависимости от артикула может составлять от 8 мм до 60 мм.

Некоторые модели, например, Diamond Grit, обрабатывают керамику, фарфор и бетон.Сверление железобетона или как просверлить арматуру в бетоне

Одним из самых проблемных материалов при обработке является железобетон. При необходимости получить отверстие, мастер в итоге сталкивается с тем, что натыкается на толстую стальную проволоку, которая является каркасом бетонной плиты. Такая встреча с арматурой приводит к необходимости сверления отверстия в другом месте. Как говорится, сколько не бегай, а все равно при сверлении железобетонной конструкции попадешь на металлический каркас. Как просверлить арматуру дрелью или перфоратором, и какие дополнительные инструменты могут понадобится, выясним далее.

![При сверлении бетона наткнулись на арматуру]()

Технология сверления железобетонной арматуры или что об этом нужно знать

Что может быть сложного в процессе сверления железобетона? Если для реализации задачи выбрана ударная дрель или перфоратор, то справится с процессом не составит труда. Однако по статистике очень часто при бурении железобетонных плит сверло или бур натыкается на арматуру. Что делать в этом случае?

- Можно отступить от этого места на некоторое расстояние, и сделать новое отверстие. Вероятность, что на новом месте не встретится арматура равняется 50%

- Продолжить сверление металла буром по бетону. Если диаметр арматуры небольшой, то вполне реально получить положительный результат. Если же арматура достаточно толстая, то просверлить ее обычным сверлом или буром по бетону не удастся. Режущая часть бура с напайкой из твердосплавного материала перегреется в результате трения о металл, что приведет к быстрому притуплению кромки насадки

- Взять сверло по металлу, и просверлить металл. После этого продолжить работу сверлом по бетону. Это наиболее популярный способ, имеющий некоторые недостатки

![Если попал на арматуру в бетоне что делать]()

Просверлить арматуру в бетоне — это только в теории легко, но когда дело доходит до практики, приходится перепробовать не один способ, и испортить не один бур, чтобы достичь требуемого результата. В материале выясним, какой способ сверления металла в бетоне является самым эффективным и надежным, а какие методы повлекут за собой возникновение новых проблем.

Для начала разберемся с особенностями правильного сверления такого прочного материала, как железобетон.

![Разметка бура перед сверлением]()

- Первым делом нужно нанести разметку на поверхности сверлимого материала

- Воспользоваться индивидуальными средствами защиты, посредством которых исключается получение человеком травм и прочих повреждений

- Если отверстие сверлится в жилом помещении, то с целью исключения возникновения пыли, рекомендуется закрыть рабочий участок полиэтиленовой пленкой или воспользоваться специальными насадками, подсоединяемые к строительному пылесосу

- Сверлить бетон с арматурой необходимо при помощи специальных сверл, изготовленных из твердых сплавов. В составе таких сверл содержится минимальное количество кобальта, а твердость по шкале Роквелла не ниже значения 90 HRC

- Изначально необходимо выбирать сверло с таким диаметром, которое должно соответствовать необходимому размеру отверстия в стене

- Для работы с железобетоном понадобится воспользоваться ударной дрелью или перфоратором. Если необходимо просверлить толстый бетон полностью, то для таких целей лучше использовать перфоратор

- Воспользоваться ограничителем на инструменте, чтобы просверлить отверстие соответствующей глубины. Если ограничителя нет, тогда измеряем глубину отверстия по буру, и размечаем его при помощи изоленты

- Сверло нужно выбирать по длине с запасом. Если требуется просверлить отверстие глубиной 100 мм, то необходимо выбирать сверло, длина которого должна быть не менее 120 мм

С появлением перфораторов, сверление бетона стало настолько простым процессом, что сегодня для его реализации не требуется прикладывания никаких усилий. Трудности возникают лишь в случае, когда в поверхности сверлимого бетона встречается арматура. Если продолжить сверлить металл буром по бетону, то ничего из этого не получится, если только не используется суперсовременная дорогостоящая насадка с алмазным напылением. Чтобы просверлить арматуру, которая встретилась в бетонной конструкции, необходимо для начала выбрать соответствующую насадку.

Особенности выбора бура для сверления железобетонной поверхности

Для начала вспомним, что такое железобетон. Это прочное основание, которое состоит из металлического каркаса, изготавливаемого из арматуры и жидкого бетона. После заливания металлического каркаса жидким бетоном, получается железобетонная плита. Из таких плит изготавливаются не только перекрытия между этажами, но и стены домов (блочные строения). Чтобы повесить люстру на потолке или установить различные элементы, понадобится просверлить отверстие. С обычным бетоном справится ударная дрель или перфоратор с буром, а вот для железобетона понадобится более альтернативный подход.

![Каким сверлом можно просверлить арматуру]()

Для начала надо отметить, что сверлить сквозное отверстие в бетоне необходимо только с одной стороны. Попытка совместить отверстия, сверлимые с обоих сторон железобетонной плиты, приведет к неудовлетворительным результатам. Многие рекомендуют использовать для сверления железобетона буры с алмазным напылением. Однако их применение далеко не всегда позволяет получить положительный результат, а срок их службы насадки при этом сокращается.

Достичь успеха в сверлении арматуры вполне реально, и зависит это вовсе не от использования самого дорогостоящего сверла или бура, а от правильного подхода к этому действию. Далее рассмотрим, какие способы имеются для того, чтобы просверлить отверстие в бетоне с арматурой внутри.

Это интересно! При наличии свободного доступа к арматуре, для ее удаления можно воспользоваться специальными ножницами по металлу. Перекусив проволоку, можно продолжить бурить бетон.

Как проделать отверстие в железобетонной плите, если бур попал на арматуру

Если при сверлении вы попали на арматуру, то первым делом не стоит горячиться. При сверлении бетонной плиты бур перфоратора или сверло дрели уперлось в препятствие — следует приостановить сверление. Остановитесь, и убедитесь в том, что препятствие, на которое наткнулся бур — это не электрический кабель. Возьмите индикаторную отвертку, и поднесите к препятствию в отверстии. Если индикатор загорится, то это признак того, что нужно быть аккуратным. Вы столкнулись, скорее всего, с электрическим проводником.

![Технология сверления железобетона]()

Это интересно! Если убедились в том, что в сверлимом отверстии попали на электрический кабель, то следует приостановить работы для восстановления повреждения.

Если в процессе сверления попали на арматуру, то не стоит спешить ее просверливать. Первым делом стоит попробовать уйти сверлом в сторону. При этом будьте осторожны, так как бур может заклинить. Если это случится, то ниже представлены способы по извлечению заклинившей насадки.

Этот вариант уместен для тех случаев, когда не столь важно, чтобы отверстие получилось ровным. Попытайтесь обойти арматуру, направив бур в сторону, и тем самым исчезнет необходимость сверлить металл. Если же необходимо получить ровное отверстие, тогда лучше отступить несколько сантиметров от изначального места, и сделать новый проем.

Чем лучше сверлить арматуру в бетоне

Если возникает необходимость сверления арматуры, тогда предварительно убедитесь в том, что такое вмешательство не повлечет за собой деформацию бетонной плиты или блока. Очень часто получается так, что после повреждения арматуры, возникают трещины на бетонной стене, которые в последствии способствуют образованию плесени и грибка в доме. Именно поэтому иногда лучше обойти металл в бетоне, нежели его просверлить, и при этом получить новые проблемы.

![Как просверлить арматуру сверлом по металлу]()

Если убедились в том, что арматура не повлияет отрицательно на конструкцию, то можно прибегнуть к соответствующим манипуляциям по сверлению металла. Самый простой и надежный способ — воспользоваться дрелью со сверлом по металлу.

![Сверло по арматуре]()

- Сверлить арматуру в бетоне необходимо только специальными сверлами по арматуре — RebarCutter. Конструктивно такие сверла напоминают нечто среднее между сверлом по металлу и по бетону. Режущие кромки изготовлены из высокопрочного материала, который эффективно справляется с металлом в бетоне

- Исключение составляет тонкая арматура, с которой справляется бур перфоратора. Обычно тонкую проволоку пробивает обычный бур

- Для достижения положительного результата, сверлить арматуру нужно несколькими сверлами, начиная с малого диаметра. Сначала необходимо просверлить тонкое отверстие, а затем поменять сверла, и увеличить проем в арматуре. Исключение составляют случаи, когда металл встречается в толще бетонной плиты, куда тонкими сверлами достать практически нереально. Для этого используются сверла такого диаметра, как и размер отверстия

- После просверливания арматуры, следует продолжить бурение проема при помощи перфоратора. Надо понимать, что сверление арматуры в отверстии — этот процесс достаточно долгий. Причем сверлить металл необходимо исключительно дрелью или перфоратором в безударном режиме

- В процессе сверления рекомендуется обрабатывать сверлимый материал водой, что исключит быстрое нагревание сверла, и притупление режущих кромок

- Как только арматура будет просверлена, можно продолжать сверлить бетон

Процедура сверления арматуры в бетоне достаточно сложная, но ее вполне реально выполнить самостоятельно без сторонней помощи. Достичь результата удастся только при одном условии — если подготовить предварительно необходимые инструменты.

Это интересно! Просверлить арматуру в бетоне можно перфоратором, но для этого немаловажно выполнить такие условия — установить в патрон инструмента сверло по металлу, и включить режим сверления без ударов.

Можно ли прорубить арматуру в бетоне зубилом

Устаревший способ удаления арматуры при сверлении отверстия в бетоне — воспользоваться зубилом или керном. Этот способ заключается в том, что необходимо металлическую проволоку разрубить. Для этого понадобится высверлить отверстие большого диаметра, чтобы обеспечить свободный доступ к арматуре. После этого при помощи острого зубила и молотка понадобится разрубить металлическую проволоку.

![Особенности сверления арматуры]()

Увеличить размер отверстия для свободного доступа к арматуре можно при помощи долота на перфораторе. Если будет достаточно свободного места для работы полотном по металлу, то обязательно следует воспользоваться этим способом. Распиливание арматуры полотном по металлу требует больших затрат времени и сил, но это вполне реально реализовать, если предварительно сделать сквозное отверстие.

Это интересно! Если используется зубило или полотно по металлу, то следует использовать инструменты, изготовленные из быстрорежущей и высокопрочной стали.

Как просверлить арматуру в отверстии под розетку

Часто в бетонной стене возникает необходимость сверления отверстий большого диаметра под установку розеток и выключателей. В процессе сверления в любом случае возникает ситуация, когда насадка в виде коронки сталкивается с металлической арматурой. Если продолжить бурить железобетон коронкой, то в итоге насадка лишится зубьев. Что же делать в сложившейся ситуации?

![Если коронка попадет на арматуру]()

Если при сверлении отверстия под установку розетки наткнулись на арматуру, то не стоит паниковать. Коронка по бетону с металлом не справится, поэтому не пытайтесь ею разрезать металл. Чтобы избавиться от металлической арматуры, понадобится прибегнуть к следующим действиям:

Ниже на видео показано, как быть, если при сверлении железобетонной поверхности попадается арматура.

Что делать если сверло или бур застрял в стене

В процессе работы перфоратором или ударной дрелью может случиться такое явление, как застревание бура в отверстии. Это явление еще называется заклиниванием, при котором можно повредить насадку. Если застрял бур или сверло в бетоне, то существуют следующие способы по их извлечению без деформации:

- Включить функцию бурения на перфораторе. Этот способ уместен для случаев, когда работы проводятся перфоратором. На ударных дрелях режим бурения отсутствует. Включив этот режим на перфораторе, следует пытаться извлечь инструмент вместе с насадкой. Причем здесь не важно, застрял бур по причине заклинивания из-за арматуры или крупных фракций, входящих в состав стяжки

- Отсоединить перфоратор от бура, и воспользоваться газовым ключом или ручными тисками. Для этого инструментом необходимо зажать хвостовик бура, после чего вращать его в направлении против часовой стрелки. Зачастую именно таким способом удается извлечь застрявшую в бетонной стене насадку

- Сделать дополнительные отверстия по периметру. Проделав вспомогательные отверстия в форме конуса вокруг застрявшего бура, можно будет его извлечь без повреждения. После извлечения насадки понадобится заделать просверленные отверстия

- Срезать торчащий хвостовик, оставив часть бура в стене. Это крайний способ, к которому следует прибегнуть в случае, если все способы испробованы, но ни один не дал положительного результата

![Бур по железобетону на перфоратор]()

Чтобы достать заклинивший бур, нужно понять причину его застревания. Но в любом случае не стоит торопиться ломать насадку, если она не поддается извлечению.

Специальный бур для сверления железобетона

Если предстоит сверлить железобетонную конструкцию, тогда рекомендуется приобрести специальный бур по железобетону, который был разработан немецкой фирмой Bosch. Такой бур получил название ProDiager, посредством которого можно сверлить бетон с арматурой внутри.

К преимуществам применения такой насадки относятся:

- Возможность сверлить отверстия диаметром до 20 мм

- Устойчивость к выполнению работ в количестве 1000 отверстий

- Исключается необходимость приобретения дополнительно сверл по арматуре

![RebarCutter - специальные буры по железобетону]()

Буры для перфоратора по бетону оснащаются моноблочной головкой от компании ULTIMAX, изготавливаемой из твердосплавного материала. Посредством такой конструкции можно не просто бурить железобетон, но еще и выполнять эту работу на высокой скорости. Буры по железобетону эффективно справляются с арматурой, камнем, гранитом и прочими высокопрочными материалами.

Насадки по железобетону имеют специальную конструкцию хвостовика SDS-plus, что позволяет применять ее совместно с обычными перфораторами. Компанией Bosch также были разработаны специальные сверла по арматуре, применяемые на перфораторах. Такие сверла выпускаются диаметром от 16 до 32 мм, а глубина получаемых отверстий составляет от 120 до 300 мм. Недостаток таковых насадок в том, что они стоят достаточно дорого, поэтому для получения одного отверстия — это не самый лучший вариант.

Подводя итог, надо сказать, что просверлить встретившуюся арматуру в бетоне — это дело не простое, но вполне реальное. Для этого убедитесь вначале, что деформация арматуре не повлечет за собой повреждение бетонного основания. Попытайтесь уйти в сторону от арматуры, получив тем самым кривое отверстие, в которое можно установить дюбель, и завинтить шуруп. Если необходимо проделать прямое отверстие, но при этом мешает металл, тогда следует просверлить его специальными сверлами. Эти сверла в десятки раз эффективней, чем обычные насадки по металлу, однако работать ими необходимо только в безударном режиме сверления.

Читайте также: