Сварка чугуна и цветных металлов

Особенности сварки и наплавки деталей из конструкционных и легированных сталей, всех видов чугунов, сплавов цветных металлов.

Сварка и наплавка стальных деталей

Ручная электродуговая сварка и наплавка в авторемонтном производстве применяются при сварке швов небольшой длины, а также при наплавке поверхностей небольших размеров, когда применение механизированных способов нерационально. Свойства сварного шва во многом зависят от правильного выбора электродов и режима сварки. Электроды применяют с тонкими и толстыми покрытиями. С тонкими покрытиями (стабилизирующими горение дуги) электроды применяют для восстановления неответственных деталей. Электроды с толстыми покрытиями (легирующими) применяют для большинства автомобильных деталей.

Детали из углеродистых и низколегированных сталей сваривают и наплавляют преимущественно электродами ОММ-5, АНО-3, ОЗС-2, ОЗС-4 и др. Наилучшие результаты при сварке деталей из конструкционных сталей дают электроды У ОНИ-13/45, ОЗС-2. Детали с цементованными поверхностями и высокой твердостью восстанавливают электродами ОЗН-300У, ОЗН-350У, ОЗН-400У. Они обеспечивают твердость наплавленного слоя 46. 56 HRC3 без термической обработки. Детали, имеющие высокую твердость, рекомендуется наплавлять электродами Т-590, Т-620. Твердость наплавленного металла без термической обработки составляет 53. 63 HRC3.

Диаметр электродной проволоки зависит от толщины свариваемой детали. Так, при толщине свариваемого металла до 1 мм диаметр электрода 1,0. 1,5 мм, а при толщине 2,0. 5,0 мм диаметр электрода примерно 2,5. 4,0 мм. Сила сварочного тока зависит от диаметра электрода и примерно составляет 40. 50 А на 1 мм диаметра электрода. Напряжение дуги принимается 22. 40 В. Сварка осуществляется на переменном или постоянном токе.

При электродуговой сварке в авторемонтном производстве широко используются сварочные трансформаторы, преобразователи и выпрямители. Сварочные трансформаторы ТСК-300, ТСК-500, ТД-300, ТД-500 предназначены для питания сварочной дуги переменным током. Сварочные преобразователи ПСО-300, ПСО-500, ПСУ-300, ПСУ-500 и сварочные выпрямители ВСУ-300, ВСУ-500, ВДУ-305, ВДУ-504 предназначены для питания сварочной дуги постоянным током. По сравнению с преобразователями, они имеют меньшую массу и габариты, меньший удельный расход энергии и проще в обслуживании.

Газовая сварка благодаря простоте и универсальности имеет широкое распространение, особенно при ремонте кабин, кузовов и других деталей из тонколистового металла. Наибольшее распространение получила ацетиленокислородная сварка, при сгорании в кислороде ацетилен дает температуру пламени до 3150°C.

В качестве присадочного материала используют проволоку, соответствующую по химическому составу основному металлу. Малоуглеродистые стали сваривают проволокой Св-08А, Св-08ГА. Для сварки высокоуглеродистых и легированных сталей, а также для получения наплавленной поверхности повышенной твердости применяют проволоку Св-08Г2С, Св-2ГС, Св-18ХГСА. Малоуглеродистые стали сваривают без флюсов. Средние и высокоуглеродистые стали сваривают с применением технической буры.

Для сварки металла толщиной 0,5—3,0 мм наибольшее распространение получили горелки "Москва" и ГС-3 со сменными наконечниками №1—7. Для сварки металла толщиной 0,2. 4,0 мм применяют сварочные горелки малой мощности ГС-2, "Малютка", "Звездочка" со сменными наконечниками №0—3.

Режим газовой сварки — это вид пламени и мощность горелки. Газовая сварка ведется нейтральным пламенем. Мощность горелки зависит от толщины свариваемого металла. Так, при толщине металла 1,0. 1,5 мм применяют горелку с наконечником №1, а при толщине 4. 7 мм применяют наконечник № 4.

Сварка чугунных деталей

Блок цилиндров, головки блоков, картеры сцепления, коробки передач, корпуса водяных и масляных насосов и другие детали изготавливаются из серого чугуна. Характерными дефектами этих деталей являются трещины, пробоины, обломы, срыв резьбы в отверстиях и другие повреждения, которые возможно устранить сваркой.

При восстановлении чугунных деталей сваркой вследствие высокой скорости охлаждения металла шва и около-шовной зоны происходит отбеливание чугуна, т. е. появление участков с выделениями цементита. Сварочный шов получается очень твердым и трудно поддающимся обработке режущим инструментом. Кроме того, вследствие высокого местного нагрева и усадки расплавленного чугуна при охлаждении в детали возникают внутренние напряжения, которые способствуют образованию трещин. В процессе сварки происходят окисление углерода и интенсивное газовыделение, которое способствует образованию пористости в наплавленном металле.

Несмотря на эти трудности, имеются способы, обеспечивающие достаточно высокое качество сварного соединения. Основными из них являются горячий (с подогревом детали) и холодный (без подогрева).

При горячей сварке чугуна деталь с подготовленными под сварку поверхностями нагревают в печи до температуры 600. 650°C. В качестве присадочного материала используют чугунные прутки марок ПЧ-1, ПЧ-2. Сварку производят ацетилено-кислородным пламенем с небольшим избытком ацетилена. Для защиты расплавленного металла от окисления и удаления окислов применяют флюс ФСЧ-1. В качестве флюса применяют также техническую буру или 50 %-ную смесь буры и двууглекислого натрия. После сварки детали медленно охлаждают в термостатах (копильниках). Высокая трудоемкость и тяжелые условия труда сварщика ограничивают применение этого способа. Однако он обеспечивает высокое качество, и поэтому применяется главным образом при восстановлении сложных корпусных деталей.

При холодной ручной заварке трещин и обломов удовлетворительное качество сварного соединения обеспечивают электроды на основе меди, на никелевой и железо-никелевой основе.

Медножелезные электроды ОЗЧ-2 изготавливаются из медного стержня с фтористо-калиевым покрытием и с добавкой до 50% железного порошка. Их применяют для устранения сквозных дефектов на необработанных поверхностях при заварке трещин в водяных рубашках блоков цилиндров, головках блока и других деталях. Металл наплавленного шва устойчив к образованию трещин. По границе шва располагаются зоны отбеливания. Шов имеет высокую твердость, но хорошо обрабатывается.

Медноникелевые электроды МНЧ-2 изготавливаются из монель-металла (70 % никеля и 26 % меди, остальное — железо и марганец). Их применяют для заварки малых и средних несквозных повреждений на обработанных поверхностях при толщине стенки детали более 10 мм. Сварные соединения не имеют пор и трещин, зон отбеливания, но имеют малую твердость шва, поэтому легко поддаются обработке. Эти электроды часто применяют в сочетании с электродами ОЗЧ-2. Первый и последний слой, чтобы соответственно обеспечить плотность и улучшить обработку, наносят электродами МНЧ-2, а остальное заплавляют электродами ОЗЧ-2.

Железо-никелевые электроды ОЗЖН-1 изготавливают из стальной сварочной проволоки Св-08, Св-08А. Сварные соединения имеют высокие прочность и пластичность и не склонны к отбеливанию. Они хорошо обрабатываются и применяются при устранении различных трещин, в том числе и значительной протяженности у деталей с толщиной стенки более 8. 10 мм.

В связи с большим объемом сварочных работ по восстановлению деталей из чугуна получает распространение механизация этих работ. Для этой цели созданы новые сварочные само-флюсующиеся проволоки на никелевой основе ПАНЧ-11, на железоникелевой основе ПАНЧ-12, на медноникелевой основе МН-25, на медной основе МрЗКМцТ-03-03-1-03, создана порошковая проволока ПАНЧ-7 на основе стальной ленты и специальной шихты.

При полуавтоматической сварке проволокой ПАНЧ-11 процесс протекает стабильно, без разбрызгивания металла. Металл шва плотный и прочный, хорошо обрабатывается. Для сварки используют полуавтоматы А-547У, А-825М и др. Сварочная проволока ПАНЧ-12 содержит до 25 % железа, имеет более низкую стоимость, чем ПАНЧ-11, на 30. 35% возрастает значение временного сопротивления металла шва. Сварку проволокой МрЗКМцТ-03-03-1-03 рекомендуется применять для устранения сквозных дефектов у тонкостенных деталей.

Порошковую проволоку ПАНЧ-7 применяют для устранения сквозных и несквозных повреждений средних размеров на обрабатываемых и необрабатываемых поверхностях деталей.

Ковкий чугун обладает наибольшей склонностью к отбеливанию. Поэтому его сварку необходимо выполнять при температуре более низкой, чем температура распада углерода отжига, т. е. ниже 950°C. Хорошие результаты дает применение пайки-сварки электродами ЛОМНА-49-05-10-4-04, Л62, Л63, ЛОК59-1. Пайку-сварку производят ацетилено-кислородным пламенем с использованием флюсов МАФ-1 и ФПСН-2, обеспечивающих хорошую растекаемость и смачиваемость поверхности чугунных деталей. Прочность паяно-сварного соединения достаточно высокая.

Сварка алюминиевых сплавов

Блоки цилиндров, головки блока, картеры сцепления, удлинители картеров коробок передач, впускные трубопроводы изготавливаются из алюминиевых сплавов АЛ-4, АЛ-9 и др. Характерными дефектами этих деталей являются трещины, отколы, обломы, смятие резьбы в отверстиях и другие повреждения, устраняемые сваркой.

Алюминиевые сплавы легко окисляются, и поэтому на поверхности деталей всегда находится пленка окиси алюминия, имеющая температуру плавления 2050°C. Высокая теплопроводность способствует быстрому отводу тепла от места сварки, поэтому необходим предварительный подогрев детали или мощный источник тепла. Неизменный цвет алюминиевых сплавов при нагревании также затрудняет сварку. Большая усадка алюминиевых сплавов при охлаждении из расплавленного состояния и высокий коэффициент линейного расширения вызывают внутренние напряжения. Для их снижения деталь перед сваркой целесообразно подогреть до температуры 250. 300°С. Современные способы сварки алюминиевых сплавов обеспечивают качественное их восстановление.

Электродуговая сварка осуществляется на постоянном токе при обратной полярности. В качестве присадочного материала используют электроды ОЗА-2. Сердечник электрода изготавливают из сварочной алюминиевой проволоки Св-АК5 или Св-АК10. Покрытие электрода ОЗА-2 обладает большой способностью к влагопоглощению. Перед применением электроды прокаливают при температуре 200. 300°С в течение 1—1,5 ч. При толщине стенок детали менее 4 мм затруднительно устранять дефекты ручной электродуговой сваркой из-за возможности прожога стенок. После окончания сварки сразу же удаляют остатки присадочного материала промывкой теплой водой и очисткой металлической щеткой.

Газовая сварка производится нейтральным пламенем с использованием флюса АФ-4А. В качестве присадочного материала используют прутки того же состава, что и свариваемый металл, а также сварочную алюминиевую проволоку Св-АК5, Св-АК10. Для предотвращения коррозии металла остатки флюса сразу же после окончания сварки следует удалить. Поверхность шва и околошовной зоны смачивают теплой водой и прочищают стальной щеткой до блеска.

При аргонно-дуговой сварке соединяемые кромки детали и присадочный материал нагревают теплом электрической дуги, образующейся между вольфрамовым электродом и деталью. Сварку производят без флюса, так как из сопла горелки непрерывно подается аргон, который предохраняет расплавленный металл шва от окисления воздухом. В качестве присадочного материала используют прутки того же состава, что и основной металл, и проволоку Св-АК5, Св-АК10. Восстановление деталей осуществляется на установках УДАР-300, УДАР-500, УДГ-301, УДГ-501.

Аргонно-дуговая сварка по сравнению с ацетилено-кислородной и электродуговой имеет следующие преимущества: более высокая производительность процесса (в 3. 4 раза); меньшая интенсивность излучения дуги (в 4. 8 раз); более высокое качество сварных соединений; отсутствие необходимости в применении флюсов и электродных покрытий.

Технологические особенности сварки сталей, чугунов и цветных металлов

1. Сварка углеродистых и легированных сталей

Низкоуглеродистые и низколегированные стали обладают хорошей свариваемостью и соединяются большинством способов сварки без особых трудностей.

Углеродистые и легированные стали, с содержанием углерода более 0,3% при типовых режимах сварки, претерпевают закалку в з. т. в. (вероятность образования трещин).

Для обеспечения хорошей свариваемости при дуговой сварке этих сталей рекомендуются следующие технологические мероприятия:

- предварительный и последующий подогрев заготовок до температуры 100 – 300 о С в целях замедленного охлаждения и исключения закалки з. т. в.

- прокалка электродов, флюсов при температуре 400 – 450 о С в течение 3 часов и осушение защитных для предупреждения попадания водорода в металл сварного соединения;

- низкий или высокий отпуск сварных соединений сразу после окончания сварки в целях повышения пластичности закалочных структур и выделения водорода.

2. Сварка высоколегированных коррозионностойких сталей

Коррозионная стойкость стали обеспечивается содержанием более 12% Сr, а содержание 8% Ni стабилизирует аустенитную структуру и сохраняет её при нормальных температурах (сталь 10Х18Н9Т и др.). при сварке этих сталей на режимах, обуславливающих продолжительное пребывание металла в области температур 500 – 800 о С, возможна потеря коррозионной стойкости металлом и з. т. в. Причиной этого является образования карбидов хрома на границах зёрен и обеднение приграничных участков зёрен хромом. В результате металл сварного соединения становится склонным к так называемой межкристаллитной коррозии рис. 1.

Рис. 1. Межкристаллитная коррозия стали

При дуговой сварке для предупреждения межкристаллитной коррозии сварных соединений рекомендуется:

- сварка на малых погонных энергиях (q/v, Дж/см) с применением теплоотводящих медных подкладок;

- термическая обработка после сварки – нагрев до Т = 1100 о С и закалка в воде.

При нагреве происходит растворение карбидов, а закалка фиксирует чисто аустенитную структуру.

При дуговой сварке аустенитных сталей возможно образование в сварных швах горячих трещин. Для предупреждения их рекомендуется вводить в сварочные материалы (электроды, проволоку) легирующие элементы Si, Al, Mo, Mn и другие способствующие измельчению зерна, и снижать содержание вредных примесей. Аустенитные стали, хорошо, свариваются контактной сваркой.

Для обеспечения герметичности тройников, которые ранее производились из двух труб с фасонными вырезами и сваркой встык, была внедрена в производство новая технология – холодная вытяжка кромки фасонного отверстия основной трубы тройника. К образующейся после вытяжки цилиндрической отбортовки приваривается боковая труба на станке контактной сварки. Таким образом, было получено изделие по принципиально новой технологии с герметичным сварным швом (рис. 2).

Рис. 2. Контактная сварка нержавеющей стали

3. Сварка чугуна

Чугун относится к категории плохо сваривающихся сплавов. Его сваривают при исправлении дефектов в отливках и ремонте деталей. Дуговая сварка чугуна чугунными электродами и с покрытиями не обеспечивает хорошего качества сварных соединений. Металл шва получает структуру белого чугуна, а зона термического влияния закаливается.

Горячую сварку чугуна выполняют с предварительным подогревом свариваемых деталей до температуры 400 – 700 о С. Сваривают чугунными электродами (диаметром 8 – 25 мм) со стабилизирующей или специальной обмазкой. Сваренные детали охлаждают вместе с печью. Однако горячая сварка – дорогой и трудоёмкий процесс. Её применяют для ремонта уникальных деталей. Горячую сварку также выполняют науглероживающим газовым пламенем с флюсом на основе буры (Na2B4О7).

При холодной сварке чугун сваривают без подогрева стальными, медножелезными, медноникелевыми электродами и электродами из аустенитного чугуна. Стальные электроды применяют со стабилизирующей или качественной обмазкой. Стальные электроды не исключают отбел и закалочных структур, но они просты и обеспечивают мягкий хорошо обрабатываемый шов. Наибольшее применение имеют медно-железные электроды, как более дешёвые и обеспечивающие достаточную прочность металла шва. На рис. 3.изображён рабочий момент сварки чугуна.

Рис. 3. Холодная сварка чугуна медно-железным электродом

Сварка медно-железными электродами обеспечивает достаточные пластичность и плотность шва; ее широко применяют для заварки трещин в блоках цилиндров. Наиболее широко используемые электроды — ОЗЧ-1 и МНЧ-1. Электрод состоит из медного стержня и основного покрытия, в состав которого входит 50 % железного порошка. При сварке используют постоянный ток обратной полярности. Сварку ведут участками длиной 30…50 мм с тщательной проковкой каждого слоя.

4. Сварка меди и её сплавов

На свариваемость меди большое влияние оказывает содержащиеся в ней вредные примеси (О2, Н2, Вi, Рb и др.). Кислород, находящийся в меди в виде оксида Сu2О, является одной из причин образования горячих трещин в сварных швах. Выделение водорода при затвердевании сварочной ванны

может привести к образованию газовой пористости (водородная хрупкость). Она может привести к образованию трещин в твёрдом металле в процессе охлаждения.

Для предотвращения указанных дефектов при дуговой сварке меди рекомендуются:

- сварка в атмосфере защитных газов;

- применение сварочной и присадочной проволок, содержащих сильные раскислители (титан, цирконий, бор, фосфор, кремний и др.).

Поскольку медь обладает, высокой теплопроводностью сварку её, выполняют на повышенной погонной энергии, с предварительным подогревом до 300 о С. Сварку выполняют с флюсом на основе буры.

Основная трудность при сварке латуней – испарения цинка. В результате снижается прочность и коррозионная стойкость латунных швов. Пары цинка ядовиты. При сварке в защитных газах преимущественно применяют сварку неплавящимся вольфрамовым электродом (рис. 4, рис. 5, рис. 6), так как при этом меньше испаряется цинк. Латунь обладает меньшей теплопроводностью, чем медь, поэтому для металла толщиной свыше 12 мм необходим подогрев до Т = 150 о С.

Для сварки бронзы применяют те же способы и технологию, что и для сварки меди, за исключением оловянных бронз. Их сваривают с большой скоростью и без подогрева, так как в противном случае возможно вплавление легкоплавкой составляющей – олова.

Латуни и бронзы имеют высокое удельное электросопротивление, чем медь, и они достаточно хорошо свариваются контактной сваркой.

Медь контактной сваркой не сваривается.

Рис. 4. Сварка медных труб

Рис. 5. Сварка вольфрамовым электродом

Сварку меди неплавящимся вольфрамовым электродом осуществляют на постоянном токе прямой полярности; используют электрод из лантанированного вольфрама, который обладает удовлетворительной устойчивостью в защитных газах, в том числе, и в азоте особой чистоты. При сварке электрод располагают строго в плоскости стыка, наклон электрода 60—80 о «углом назад». При сварке меди толщиной более 4—5 мм рекомендуется, подогрев до 300—400 0 С.

Рис. 6. Сварка в защитном газе (аргон)

5. Сварка алюминия и его сплавов

(рис. 7, рис. 8). Трудности при сварке алюминия и его сплавов обусловлены образованием тонкой прочной и тугоплавкой поверхностной плёнки оксида Al2O3, плавящегося при температуре 2050 о С; склонностью к образованию газовой пористости; склонностью к образованию горячих трещин.

Плёнка оксида. Для разрушения и удаления плёнки и защиты металла от повторного окисления при сварке используют специальные флюсы или ведут сварку в атмосфере инертных газов. Сварку ведут плавящимся электродом на постоянном токе обратной полярности или сваривают неплавящимся электродом на переменном токе с использованием специальных источников тока.

Причиной газовой пористости в сварных швах алюминия является водород. Для предупреждения пористости необходима тщательная механическая очистка свариваемой поверхности заготовок и сварочной проволоки или химическая очистка (например, раствором NaОН).

Образования горячих трещин в алюминии и некоторых его сплавов связано с крупнокристаллитной макроструктурой в сварных швах. Склонность к трещинам увеличивается при наличии небольшого количества Si (до 0,5%). Борьба с горячими трещинами ведётся металлургическим путём. В шов через проволоку вводят железо, нейтрализующий вредное влияние кремния, и модификаторы Zr, Ti, и В, способствующие измельчению кристаллов в шве.

Наиболее трудно свариваются термически упрочняемые сплавы системы – дуралюмины. Относительно хорошо свариваются термически не упрочняемые сплавы системы АМц, АМг.

Алюминий и его сплавы также сваривают плазменной и электрошлаковой сваркой; они достаточно хорошо свариваются контактной сваркой. Учитывая высокую теплопроводность и электропроводность алюминия, для его сварки необходимо применять большие силы тока.

Рис. 7. Аргонная сварка алюминиевых сплавов

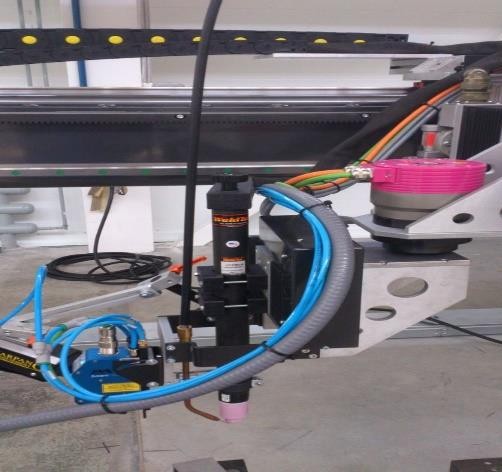

Рис. 8. Установка для автоматической аргонодуговой сварки продольных и кольцевых швов обечаек из алюминиевых сплавов

Материалы и сварочная проволока. Спектр алюминиевых сплавов сегодня весьма широк. Что касается алюминиевой проволоки, общим требованием является ее своевременное использование. Хранение при вскрытой упаковке должно быть сведено к минимуму: быстрое окисление поверхности ведет к ухудшению качества проволоки. Особенно сильно вредит проволоке высокая влажность воздуха. Место будущего сварного шва должно быть тщательно очищено от жирных, масляных и других загрязнений. Это должно быть сделано непосредственно перед сваркой. За очень короткое время алюминий покрывается слоем оксида алюминия (Al2O3). Этот оксидный слой удаляется посредством очищающего эффекта сварки (при положительной поляризации).

Защитные газы для сварки. Алюминиевые материалы должны свариваться в среде защитных инертных газов. В основном для этого применяется аргон. Но предпочтительнее использовать газовую смесь аргона и гелия. Более высокий показатель теплопроводности гелия определяет соответственно и более высокую температуру сварочной ванны, что оказывается преимуществом при сварке толстых металлических листов. Применение смеси защитных газов способствует более полному газовыделению – образование пор уменьшается.

6. Сварка тугоплавких металлов и сплавов

Трудности при сварке тугоплавких металлов Ti, Zr, Mo, Ni других связаны с тем, что они при нагреве интенсивно поглощают газы – кислород, водород и азот. При этом даже незначительное содержание газов приводит к резкому снижению пластических свойств этих металлов.

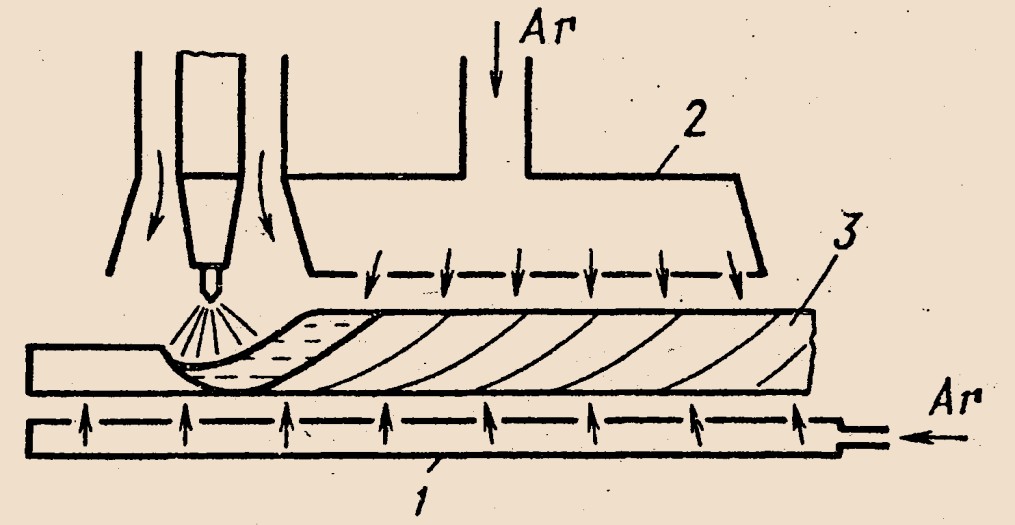

Титан и его сплавы сваривают в защитной атмосфере аргона высшего сорта. При этом дополнительно защищают струями 1 и 2 аргона корень шва и ещё не остывший до температуры 350 о С участок 3 (рис. 9, рис. 10). Перед сваркой проволоку, и основной металл дегазируют путём отжига в вакууме. Ответственные узлы сваривают в камерах с контролируемой аргонной атмосферой, в том числе и обитаемых, в которых сварщики работают в скафандрах (рис. 11).

Для сварки титана и его сплавов также применяют плазменную и электронно-лучевую сварку.

Рис. 9. Горелка с удлинённой насадкой для аргонодуговой сварки

Сварка и наплавка деталей из чугуна и цветных металлов

Сварка чугуна. Сварка чугунных деталей вызывает в ремонтной практике трудности, которые определяются следующими основными причинами: 1) местный нагрев и последующее быстрое охлаждение участка сварки приводят, вследствие жесткой структуры чугуна, к значительным внутренним напряжениям, которые могут вызывать трещины в детали сразу после сварки или в процессе ее эксплуатации; 2) быстрое охлаждение зоны сварного шва и прилегающих к нему слоев металла детали способствует отбеливанию чугуна с повышением его хрупкости и трудности механической обработки; 3) сравнительно низкая температура плавления и трудноулавливаемый переход чугуна из твердого состояния в жидкое (и наоборот) затрудняют процесс получения шва.

На свариваемость чугуна оказывает большое влияние его структура. Хорошо свариваются чугуны с мелкозернистой перлитной структурой, содержащие мелкопластинчатый или глобулярный графит, хуже — чугуны с перлитно-ферритной структурой и вкраплением графита, значительно уже — ферритные чугуны с большим выделением графита.

Существует два принципиально отличающихся способа сварки чугунных конструкций: 1) с предварительным их подогревом — горячая сварка; 2) без подогрева деталей — холодная сварка.

При горячей сварке деталь нагревают в печи или другим способом до температуры 400-700°С И во время сварки поддерживают ее не ниже 500°С. Это обеспечивает выравнивание состава металла в зоне сварки, позволяет избежать сварочных напряжений и трещин и т.д. Лучшие результаты дает ацетиленокислородное пламя с присадочным материалом из чугунных прутков марок ПЧ2 и ПЧЗ. Сварка осуществляется с применением флюса. В качестве флюса используется смесь из 50% переплавленной измельченной технической буры и 50% кальцинированной соды или флюс ФСЧ-1. При заварке трещин в чугунных деталях на кромках трещин выполняют фаски (с углом разделки 70-80°), место сварки подогревают пламенем газовой горелки до 900-950°С, ил него наносят слой флюса и осуществляют сварку латунной проволокой.

Холодная сварка чугуна может также сопровождаться небольшим подогревом (до температуры не выше 400°С). Простота холодной сварки обусловила ее широкое распространение. Холодная сварка производится стальным электродом со специальной обмазкой, медноникелевыми, медножелезными, чугунными электродами, с применением шпилек и т.д.

В качестве стальных электродов используют сварочную проволоку Св-08 или Св-08А, обмазка которых включает 40-50% графита и 50-60% ферросилиция, замешанных на жидком стекле. II качестве комбинированных электродов используются медножелезные (ОЗЧ-2), медноникелевые (МНЧ-2), никелевожелезные (ЦЧ-ЗА), а также никелевые (ПАНЧ-11) сплавы.

Способ с применением стальных шпилек пригоден для восстановления толстостенных чугунных деталей. После разделки кромок на них или вблизи них устанавливают на резьбе шпильки. Диаметр шпилек в зависимости от толщины кромок принимают от 5 до 12 мм, а расстояние между ними — от 4 до 6 мм. После этого дефектный участок наваривают электродом с обмазкой типа УОНИ-13/45. Сварка производится постоянным током с обратной полярностью силой: 120А — при диаметре электрода 3 мм, 150А — при диаметре 4 мм, 220А — при диаметре 5 мм.

Сварка алюминия и его сплавов. Особенности сварки алюминия и его сплавов определяются их свойствами: 1) низкой температурой плавления (ок. 660°С); 2) высокой теплопроводностью; 3) способностью окисляться на воздухе с образованием тугоплавкой пленки, имеющей температуру плавления 2050°С; 4) высокой растворимостью водорода в расплавленном алюминии, что приводит к образованию пор в сварном шве; 5) высоким коэффициентом линейного расширения.

Наиболее трудно свариваются дюралюмины (термически упрочненные сплавы алюминий-магний), относительно хорошо сплавы АМц (алюминий-марганец) и АМг (алюминий-магний).

Алюминий и его сплавы сваривают газовой и дуговой сваркой с помощью металлических и рафитовых электродов со специальной обмазкой или автоматическим способом в инертной среде (в струе аргона) под слоем флюса. Возможна также плазменная, электрошлаковая, контактная парка.

Технология сварки чугуна

К чугунам относятся сплавы железа с углеродом, содержание которого превышает

2,14 %. В этих сплавах обычно присутствует также кремний и некоторое количество марганца, серы и фосфора, а иногда и другие элементы, вводимые как легирующие добавки для придания чугуну определенных свойств. К числу таких легирующих элементов можно отнести никель, хром, магний и др. В зависимости от структуры чугуны подразделяют на белые и серые. В белых чугунах весь углерод связан в химическое соединение карбид железа Fe3C - цементит. В серых чугунах значительная часть углерода находится в структурно-свободном состоянии в виде графита. Если серые чугуны хорошо поддаются механической обработке, то белые обладают очень высокой твердостью и режущим инструментом обрабатываться не могут.

В зависимости от структуры чугуны классифицируют на высокопрочные (с шаровидным графитом) и ковкие. По степени легирования чугуны подразделяют на простые, низколегированные (до 2,5 % легирующих элементов), среднелегированные (2,5 .. 10 % легирующих элементов) и высоколегированные (свыше 10 % легирующих различных легирующих элементов).

Серый чугун маркируется буквами СЧ и цифрами, обозначающими предел прочности чугуна данной марки при растяжении в МПа. Наибольшее распространение получили чугуны марок: СЧ10, СЧ15, СЧ25, СЧ30, СЧ35.

Ковкие чугуны маркируют буквами КЧ и цифрами, обозначающими временные сопротивления при растяжении и относительное удлинение (%). Примерами марок ковких чугунов могут служить КЧ 30-6; КЧ 33-8; КЧ 35-10; КЧ 37-12 с ферритной металлической основой и КЧ 45-7; КЧ 50-5 и КЧ 60-3, имеющие перлитную основу.

Высокопрочные чугуны маркируют буквами ВЧ и цифрами, характеризующими временное сопротивление чугуна при растяжении в МПа. Например, ВЧ 60 или ВЧ 40.

Главный процесс, формирующий структуру чугуна – процесс графитизации (выделение углерода в структурно-свободном виде),так как от него зависит не только количество, форма и распределение графита в структуре, но и вид металлической основы (матрицы) чугуна. Некоторые элементы, вводимые в чугун, способствуют графитизации: C, Si, Al, Ni, Co, Cu, другие задерживают процесс графитизации (отбеливание): S, V, Cr, Sn, Mo, Mn.

Сварочный нагрев и последующее охлаждение настолько изменяют структуру и свойства чугуна в зоне расплавления и околошовной зоне, что получить сварные соединения без дефектов с необходимым уровнем свойств оказывается весьма затруднительно.

Причины, затрудняющие получение качественных сварных соединений из чугуна, следующие:

1. Высокие скорости охлаждения металла шва и зоны термического влияния, соответствующие термическому циклу сварки, приводят к отбеливанию чугуна, т.е. появлению участков с выделениями цементита той или иной формы в различном количестве.

2. Вследствие местного неравномерного нагрева металла возникают сварочные напряжения, которые в связи с очень незначительной пластичностью чугуна приводят к образованию трещин в шве и околошовной зоне.

3. Интенсивное газовыделение из сварочной ванны, которое продолжается и на стадии кристаллизации, может приводить к образованию пор в металле шва.

4. Повышенная жидкотекучесть чугуна затрудняет удержание расплавленного металла от вытекания и формирование шва.

5. Наличие кремния, а иногда и других элементов в металле сварочной ванны способствует образованию на ее поверхности тугоплавких окислов, приводящих к образованию непроваров.

Наиболее эффективное средство предотвращения отбеливания металла шва и высокотемпературного участка околошовной зоны, а также резкой закалки на участке околошовной зоны является высокий предварительный или сопутствующий подогрев чугуна до температуры 600 . 650 °С. Сварку с таким подогревом называют горячей сваркой чугуна. Высокий подогрев и замедленное охлаждение способствуют также ликвидации трещин и пористости за счет увеличения времени существования жидкой ванны и лучшей дегазации ее, а также уменьшения температурного градиента и термических напряжений.

Сварку с подогревом до температур 300 . 400 °С называют полугорячей, а без предварительного подогрева – холодной сваркой чугуна.

Горячая сварка чугуна. Технологический процесс горячей сварки состоит из следующих этапов: I - подготовка изделия под сварку; II - предварительный подогрев деталей; III - сварка; IV - последующее охлаждение.

Подготовка под сварку зависит от вида исправляемого дефекта, а также для предупреждения вытекания жидкотекучего металла сварочной ванны, а в ряде случаев для придания наплавленному металлу соответствующей формы, место сварки формуют.

Способы нагрева и нагревательные устройства применяют в зависимости от характера производства: конвейерные печи; для ремонтных работ удобен нагрев в муфельных печах; для разовых ремонтных работ крупногабаритных изделий изготовляют временные нагревательные устройства из огнеупорного кирпича печи – ямы в земле.

Для сварки используют плавящиеся электроды со стержнями из чугуна. Стержни получают отливкой в кокиль. В состав покрытия, наносимого на литые прутки, диаметром 5 . 20 мм, входят стабилизирующие и легирующие материалы. Горячую сварку чугуна выполняют на больших токах Iсв = (60. 100)dэ без перерывов до окончательной заварки дефекта. Электро-додержатель для горячей сварки должен обеспечивать хороший контакт с чугунным электродом и иметь щиток для защиты руки сварщика от теплового ожога.

Горячая сварка чугуна позволяет получать сварные соединения, равноценные свариваемому металлу (по механическим характеристикам, плотности, обрабатываемости и др.), однако это трудоемкий и дорогостоящий процесс.

При полугорячей и холодной сварке чугуна широко, используют металлургические и технологические средства воздействия на металл с целью повышения качества сварных соединений.

К их числу относятся:

1) легирование наплавленного металла элементами-графитизаторами, с тем чтобы при данной скорости охлаждения получить в шве структуру серого чугуна.

Примером таких материалов могут служить электроды марки ЭМЧ, стержень которых представляет собой чугун с повышенным (до 5,2%) содержанием кремния, и дополнительно легированы магнием. При сварке этими электродами массивных деталей для получения бездефектных сварных соединений приходится их подогревать до температуры 400°С. Для улучшения обрабатываемости и некоторого повышения пластичности металла шва используют электроды из никелевых чугунов: нирезиста (2% – С; 29% – Ni; 1,3% – Si; 7,6% – Cu; 0,4% – Mn) или никросилаля (2,3% – С; 20% – Ni; 6% – Si; 0,5% – Mn). Электроды из никелевых чугунов обеспечивают получение швов, обладающих хорошей обрабатываемостью. Сварку выполняют в несколько слоев при возвратно-поступательном перемещении электрода. Основной недостаток электродов из никелевых чугунов – повышенная склонность к образованию горячих трещин.

2) легирование наплавленного металла такими элементами, которые позволяют получить в шве перлитно-ферритную структуру, характерную для низкоуглеродистой стали, путем связывания избыточного углерода в карбиды, более прочные, чем цементит, и равномерно распределенные в металле.

Примером могут служить электроды марки ЦЧ-4 со стержнем из, низкоуглеродистой проволоки марок Св-08 или Св-08А и покрытием содержащим до 66% феррованадия. С целью уменьшения доли участия основного металла в шве, а также размеров зоны термического влияния, в том числе и участков отбеливания и закалки, применяют электроды небольших диаметров (для 1-го слоя 3 мм, для 2-го и последующих 3-4 мм), на малых токах Iсв = (20. 25)dэ не перегревая основной металл.

При сварке чугуна данными электродами наиболее слабое место сварного соединения – околошовная зона у границы сплавления. Хрупкость этой зоны и наличие в ней трещин нередко приводят к отслаиванию шва от основного металла. Для увеличения прочности сварного соединения применяют стальные шпильки, которые частично разгружают наиболее слабую часть сварного соединения – линию сплавления.

Шпильки имеют резьбу, их ввертывают в тело свариваемой детали. Шпильки располагают в шахматном порядке на скошенных кромках деталей и в один ряд на поверхности детали с каждой стороны стыка, причем расстояние между ними должно быть равно 4—6 диаметрам шпильки.

3) введение в состав сварочных материалов кислородосодержащих компонентов с целью максимального окисления углерода (выжигания его) и получения в металле шва низкоуглеродистой стали.

Для снижения содержания углерода в металле шва предложено выполнять сварку по слою флюса, содержащего до 30% железной окалины (например, буры 50% Na2B4O7, едкий натрий NaOH 20%, железной окалины 30%). Углерод, попадающий в сварочную ванну, в высокотемпературной ее части активно окисляется и выводится из нее в виде окиси углерода, не растворимой в металле. Твердость металла шва уменьшается, деформационная способность возрастает.

Однако для более полного эффекта выжигания углерода необходимо применять режимы сварки, характеризующиеся относительно большой погонной энергией, что, однако, отрицательно сказывается на околошовной зоне: в ней образуются значительные по размерам участки отбеливания и закалки, приводящие к образованию трещин. При сварке чугуна с достаточно высоким содержанием элементов-графитизаторов при небольшой толщине стенки свариваемых деталей можно получить положительные результаты.

4) применение сварочных материалов, обеспечивающих в наплавленном металле получение различных сплавов цветных металлов: медно-никелевых, медно-железных, железоникелевых и др., обладающих высокой пластичностью и имеющих температуру плавления, близкую к температуре плавления чугуна.

Сварку медно-железными электродами всех типов (ОЗЧ-1, АНЧ-1) следует выполнять таким образом, чтобы не допускать сильного разогрева свариваемых деталей: на минимально возможных токах, обеспечивающих стабильное горение дуги, короткими участками вразброс, с перерывами для охлаждения свариваемых деталей.

Основное преимущество этих электродов – возможность проковки наплавленного металла в горячем состоянии для уменьшения уровня сварочных напряжений. Проковка обязательна, так как при этом уменьшается опасность образования трещин в околошовной зоне. Общий недостаток медно-железных электродов – неоднородная структура шва: мягкая медная основа и очень твердые включения железной составляющей, затрудняющие обработку и препятствующие получению высокой чистоты обработанной поверхности

Медно-никелевые электроды в производстве применяют главным образом для заварки литейных дефектов, обнаруживаемых в процессе механической обработки чугунного литья на рабочих поверхностях, где местное повышение твердости недопустимо. Положительные свойства таких электродов в том, что никель и медь не растворяют углерод и не образуют структур, имеющих высокую твердость после нагрева и быстрого охлаждения.

Недостатки этих сплавов – их высокая стоимость и дефицитность, а также большая усадка, приводящая к образованию горячих трещин. Горячие трещины иногда имеют вид сплошной сетки, что снижает прочность сварного соединения.

Для заварки отдельных небольших дефектов на обрабатываемых поверхностях отливок ответственного назначения из серого и высокопрочного чугуна используют железоникелевые электроды со стержнем из сплава, содержащего 40-60% Ni в 60-40% Fe (электроды марки ЦЧ-ЗА). При сварке такими электродами обеспечивается достаточно высокая прочность и некоторая вязкость металла шва. Железо-никелевые электроды обладают определенными преимуществами, к числу которых, кроме высокой прочности, можно отнести меньшую, чем у медно-никелевых сплавов, литейную усадку, одноцветность наплавки с чугуном.

Раздел XXI . Дуговая сварка чугуна и цветных металлов.

Должен знать: Технику безопасности при сварке чугуна и цветных металлов. Технологию сварки чугуна. Оборудование необходимое для сварки чугуна. Дефекты при сварке чугуна. Технологию сварки цветных металлов. Оборудование для сварки цветных металлов. Дефекты при сварке цветных металлов. Методы устранения дефектов при сварке чугуна и цветных металлов.

Должен уметь: Соблюдать требования безопасности труда при выполнении сварочных работ. Выполнять холодную и горячую сварку чугуна. Выполнять сварку алюминиевых и медных сплавов. Выполнять сварку нержавеющей стали. Устранять дефекты полученные при сварке.

Тема 21.1 Заготовительные операции.

Подготовка металла к выполнению наплавочных работ. Зачистка поверхности. Обезжиривание сварочной поверхности. Подбор оборудования для сварки. Подбор расходных материалов.

Тема 21.2 Сборка деталей под сварку.

Установка деталей согласно технологическим требованиям. Соблюдение геометрии сварочного соединения. Прихватка деталей. Порядок наложения швов.

Тема 21.3 Дуговая сварка чугуна стальным электродом.

Сварка чугуна без предварительного подогрева стальными покрытыми электродами. Сварка чугуна с разделкой и без разделок кромок. Заварка раковин в отливках. Устранение дефектов полученных при сварке.

Тема 21.4 Дуговая сварка чугуна угольным электродом.

Сварка чугуна без предварительного подогрева угольным электродом. Сварка чугуна с разделкой и без разделок кромок. Заварка раковин в отливках. Устранение дефектов полученных при сварке.

Тема 21.5 Дуговая сварка чугуна электродами из цветных металлов.

Сварка чугуна без предварительного подогрева медным или чугунным электродом. Сварка чугуна с разделкой и без разделок кромок. Заварка раковин в отливках. Устранение дефектов полученных при сварке.

Тема 21.6 Горячая сварка чугуна.

Тема 21.7 Горячая сварка чугуна.

Предварительный подогрев детали. Сварка чугуна с сопутствующим подогревом. Сварка чугуна с разделкой и без разделок кромок. Заварка раковин в отливках. Устранение дефектов полученных при сварке.

Тема 21.8 Контроль качества.

Контроль сварочных работ в процессе сварки. Выявление дефектов. Устранение дефектов. Предупреждение появления дефектов. Контроль сварочного шва по окончании сварочных работ.

Тема 21.9 Заготовительные операции.

Тема 21.10 Сборка деталей под сварку.

Тема 21.11 Дуговая сварка алюминиевых сплавов угольным электродом.

Сварка алюминия угольным электродом с присадочным прутком. Сварка алюминия с применением защитных флюсов. Сварка алюминиевых сплавов с разделкой и без разделок кромок. Заварка кратера в конце сварочного шва.

Тема 21.12 Дуговая сварка алюминиевых сплавов вольфрамовым электродом.

Тема 21.13 Дуговая сварка алюминиевых сплавов вольфрамовым электродом.

Сварка алюминия вольфрамовым электродом с присадочным прутком. Сварка алюминия с применением защитных газов. Сварка алюминиевых сплавов с разделкой и без разделок кромок. Заварка кратера в конце сварочного шва.

Тема 21.14 Дуговая сварка алюминиевых сплавов полуавтоматической сваркой.

Тема 21.15 Дуговая сварка алюминиевых сплавов полуавтоматической сваркой.

Сварка алюминия полуавтоматической сваркой. Сварка алюминия с применением защитных газов. Сварка алюминиевых сплавов с разделкой и без разделок кромок. Заварка кратера в конце сварочного шва.

Тема 21.16 Контроль качества.

Тема 21.17 Заготовительные операции.

Тема 21.18 Сборка деталей под сварку.

Тема 21.19 Дуговая сварка меди и её сплавов плавящимися электродами.

Сварка меди и её сплавов плавящимися электродами. Сварка меди и её сплавов с применением защитных флюсов. Сварка меди и её сплавов с разделкой и без разделок кромок. Заварка кратера в конце сварочного шва.

Тема 21.20 Дуговая сварка меди и её сплавов угольным электродом.

Сварка меди и её сплавов угольным электродом с присадочным прутком. Сварка меди и её сплавов с применением защитных флюсов. Сварка меди и её сплавов с разделкой и без разделок кромок. Заварка кратера в конце сварочного шва.

Тема 21.21 Дуговая сварка меди и ёё сплавов вольфрамовым электродом.

Тема 21.22 Дуговая сварка меди и ёё сплавов вольфрамовым электродом.

Сварка меди вольфрамовым электродом с присадочным прутком. Сварка меди с применением защитных газов. Сварка меди с разделкой и без разделок кромок. Заварка кратера в конце сварочного шва.

Тема 21.23 Дуговая сварка меди и ёё сплавов полуавтоматической сваркой.

Сварка меди полуавтоматической сваркой. Сварка меди с применением защитных газов. Сварка меди сплавов с разделкой и без разделок кромок. Заварка кратера в конце сварочного шва.

Тема 21.24 Контроль качества.

Тема 21.25 Заготовительные операции.

Тема 21.26 Сборка деталей под сварку.

Тема 21.27 Дуговая сварка нержавеющей стали вольфрамовым электродом.

Тема 21.28 Дуговая сварка нержавеющей стали вольфрамовым электродом.

Сварка нержавеющей стали вольфрамовым электродом с присадочным прутком. Сварка нержавеющей стали с применением защитных газов. Сварка нержавеющей стали с разделкой и без разделок кромок. Заварка кратера в конце сварочного шва. Сварка нержавеющей стали в различных пространственных положениях.

Тема 21.29 Контроль качества.

Читайте также: