Свариваемость металлов факторы определяющие свариваемость

Свариваемость – это технологическое свойство материала образовывать в процессе сварки соединения, отвечающие конструкционным и эксплуатационным требованиям к ним. При наличии большого разнообразия вышерассмотренных методов сварки, очевидно, что имеется возможность получения сварных соединений большинства материалов. Однако, учитывая, что свойства материалов при сварке могут значительно изменяться, свариваемость является важной комплексной характеристикой материала, помогающей правильно вы-

брать материал, метод, режимы сварки. При оценке свариваемости сплава учитывают степень изменения химического состава и возможность изменения распределения элементов в сварном шве; влияние нагрева на структуру и механические свойства основного материала в околошовной зоне; деформации напряжения и перемещения, связанныесо сварочным процессом; возможность образования горячих и холодных трещин в материале шва и околошовной зоне. Дадим краткую характеристику основным группам сплавов, применяемым в машиностроении. Для сталей основным показателем свариваемости является эквивалентное содержание углерода Сэ, при расчёте которого учитывается содержание основных легирующих элементов.

С С Mn Cr V Mo Ni P э = + + + + + + .

Низкоуглеродистые стали Сэ≤ 0,3 %свариваются хорошо.

Среднеуглеродистые и легированные с Сэ> 0,3 %закаливаются в зоне термического влияния (ЗТВ) в результате резкого охлаждения зоны шва прилегающими слоями холодного металла. Поэтому желательно подогревать заготовки перед сваркой до 100 . 300 °С, чтобы уменьшить скорость охлаждения и возможность образования закалочных структур. Для низколегированных и среднелегированных сталей возможно образование трещин. Основными методами сварки таких сталей является сварка в углекислом газе, аргоне, сварка под флюсом, электрошлаковая, плазменная, электронно-лучевая.

Высоколегированные коррозионностойкие стали(Сэ > 10 %) склонны к образованию хрупких структур и резкому разупрочнению зоны шва. Для восстановления первоначальной структуры требуется термообработка (нормалиация и (или) отпуск). Для сталей с аустенитной структурой для уменьшения вредных последствий применяется сварка плавлением на малых энергиях с теплоотводящими подкладками + закалка в воде с 1100 °С (для фиксации аустенитной структуры). Эти стали хорошо варятся контактной сваркой.

Чугунварится плохо. Сварку проводят только при ремонте и заварке дефектов. В результате быстрого нагрева возможно образование белого чугуна в шве, а зона термовлияния может закаливаться. Для устранения этих дефектов производят сварку с предварительным подогревом до 400 . 700 °С (горячая сварка). Используются чугунные электроды d = 8 . 25 мм со специальным покрытием. Для предупреждения появления закалочных структур и снижения остаточных напряжений производят медленное охлаждение вместе с печью. За-

щиту шва от окисления производят флюсом на основе буры (Na2B4O7). В некоторых случаях при заварке малых дефектов используется холодная сварка стальными, медножелезными, медно-никелевыми электродами.

Медь и ее сплавытрудно свариваются, т. к. расплавленная медь легко окисляется и по границам зерен образуется легкоплавкая эвтектика Cu2O-Cu, которая дает хрупкость (горячие трещины). Сплавы активно насыщаются водородом Н2, дающим водородную хрупкость, что приводит к образованию холодных трещин. Высокая теплопроводность требует концентрированного подвода энергии и подогрева. Большая усадка медных сплавов приводит к значительному короблению. Повышенная жидкотекучесть затрудняет оформление наклонных, вертикальных и потолочных швов.Учитывая вышеназванные особенности медных сплавов, рекомендуется их сваривать в защитных газах. Режим выбирается с повышенной плотностью энергии из-за высокой теплопроводности, при толщине δ > 10 мм сварку ведут с подогревом до 300 °С, при δ > 30 мм – применяется плазменная сварка, флюс на основе буры, при δ > 50 мм используется электрошлаковая сварка. Контактной сваркой медные сплавы не свариваются, так как имеют малое электрическое сопротивление и в зоне контакта не происходит нагрева. При сварке латуни испаряется основной компонент Zn. Его пары токсичны, поэтому следует обеспечивать интенсивную вытяжную вентиляцию из зоны сварки. Для обеспечения хорошего качества шва следует сварить латунь в защитных газах или под слоем флюса. Бронзы сваривают как медь, кроме оловянистых, которые сваривают с большой скоростью и без подогрева, чтоб не выплавилось олово.

Алюминий и его сплавы.Сварку затрудняет образование плотной окисной плёнки Al2O3, имеющей очень высокую температуру плавления порядка 2050 °С. Для защиты от окисления сварку производят в атмосфере защитных газов или со спецфлюсами, растворяющими Al2O3: NaCl, KСl, BaCl2, LiF, CaF2. Можно очистить поверхность от оксида щелочью NaOH. Алюминиевые сплавы склонны к образованию газовой пористости под действием водорода, попадающего в зону шва из влажных материалов и оксидной плёнки. Трудно варятся дуралюмины. Рекомендуется сварка неплавящимся электродом при δ = 0,5 . 10 мм и

плавящимся при δ > 10 мм в защитных газах. При сварке нужна большая тепловая мощность, т. к. сплавы алюминия имеют высокую теплопроводность. Чистый алюминий хорошо сваривается холодной сваркой. Тугоплавкие металлы и сплавы(Ti, Zr, Mo, Nb) имеют температуру плавления 2500…3000 °С. При нагреве интенсивно поглощают газы, что резко снижает их пластичность. Zr и Ti варят в аргоне, перед сваркой проволоку и основной металл дегазируют путем отжига в вакууме. Mo и Nb варят в аргоне или электронно-лучевой сваркой в вакууме. Дефекты сварных соединений:непровар, неполный шов, пережог, прожог, пористость, трещины, раковины, наплывы. Контроль сварных соединений:предварительный контроль материалов, контроль режимов сварки, внешний осмотр, рентгеноскопия, γ-излучением, ультразвуковой, магнитный и люминесцентный контроль, механические испытания (растяжение образцов, вырезанных из сварного шва и зоны термовлияния, неразрушающие испытания твердомером), металлографические исследо-

вания, гидравлические или пневматические испытания, керосиновая проба на

герметичность (другая сторона шва покрывается мелом), окончательный кон-

11.2. Пайка

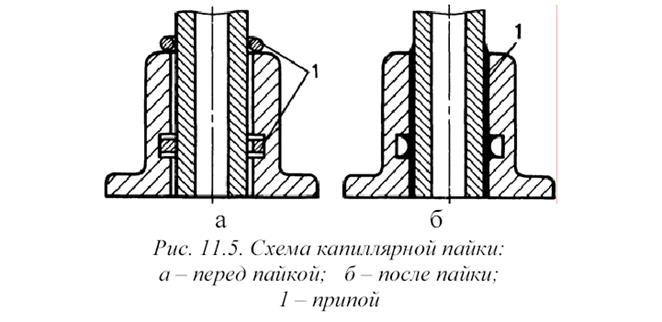

Пайка– это соединение деталей без их расплавления с помощью припоя, температура плавления которого ниже, чем у основного металла (рис. 11.5). Поверхности предварительно очищают, обезжиривают, удаляют оксиды, применяют флюсы либо защитные газы.

Применяется пайка в печи, в индукторе, погружением в расплав припоя, радиационный нагрев кварцевыми лампами, электронным или лазерным лучом, газопламенными горелками, паяльниками и паяльными лампами. Припои подразделяются на твёрдые (тугоплавкие и достаточно прочные Тпл выше 500 °С, σв ≤ 700МПа) и мягкие, имеющие меньшую температуру плавления и меньшую прочность. Твёрдые припои изготавливают на основе Cu, Ag,

Al, Mg, Ni. Они широко применяются для соединения меди, латуни, бронзы, стали, чугуна и др. сплавов. Флюсы: бура, борная кислота, плавиковый шпат и хлористые металлы. Мягкие припои изготавливают на основе Sn, Рd, Кd, Wi, Zn. Они обеспечивают прочность σв ≤ 100 МПа. Для них используются флюсы: канифоль, NH4Cl (нашатырь), ZnCl (травленая соляная кислота). Флюсы при пайке защищают место спая от окисления, обеспечивают смачиваемость припоем и растворяют окисную пленку. Для пайки тугоплавких металлов разработа-

ны тугоплавкие припои на основе никеля, титана, палладия. Основные припои: оловянно-свинцовые (t = 210 . 280 °C), медно-цинковые (t = 800 . 890 °С), медно-фосфористые (t = 750 . 869 °С), серебряные (t = 600.

ТЕХНОЛОГИЧЕСКАЯ СВАРИВАЕМОСТЬ МЕТАЛЛОВ И ФАКТОРЫ, ЕЕ ОПРЕДЕЛЯЮЩИЕ

Главным показателем свариваемости является углеродный эквивалент, который обозначается, как Сэкв. Данный условный коэффициент учитывает уровень воздействия на свойства сварного шва карбона, легирующих компонентов.

Факторы, влияющие на свариваемость сталей:

- Толщина металлического образца

- Объем вредных примесей

- Условия окружающей среды

- Вместимость углерода

- Уровень легирования

- Микроструктура

Основным параметром для информации является химический состав материала.

Технология сварки цветных металлов

Подготовительный этап заключается в удалении жирных пятен, очищении деталей от грязи. Окислы зачищают до блеска, свариваемые поверхности протравливают перед работой. На толстых деталях формируют кромки. Сварку цветных металлов и их сплавов проводят в нижнем положении, некоторые расплавы по текучести напоминают ртуть. Выбор электродов, режима работы зависит от химического состава сплава. При выборе сварочного аппарата необходимо правильно оценивать свариваемость сплава, учитывать температуру плавления, толщину заготовки.

Группы свариваемости

Учитывая все, выше перечисленные критерии, свариваемость можно подразделить на группы с различными свойствами.

Классификация металлов по свариваемости:

- Хорошая – коэффициент Сэкв составляет не менее 0,25 %– для изделий из низкоуглеродистых сталей, независимо от условий погоды, толщины изделия, предварительной подготовки.

- Удовлетворительная – коэффициент Сэкв находится в пределах 0,25-0,35 %. Ограничения: по диаметру свариваемого изделия, условиям природной среды. Толщина материала допускается не более 2 см, температура воздуха должна быть не ниже минус 5 градусов, безветренную погоду.

- Ограниченная – коэффициент Сэкв в пределах 0,350-0,45%. Для формирования высококачественного сварного соединения требуется предварительный подогрев материала. Эта процедура нужна для «плавного» аустенитного преобразования, создания устойчивых структур (бейнитные, ферритно-перлитные).

- Плохая – коэффициент Сэкв порядка 45-ти % (стали 45). В данном случае невозможно обеспечить стабильность сварочного соединения без предварительного подогрева металлических кромок, термической обработки готовой конструкции. Для создания требуемой микроструктуры нужно дополнительно осуществлять подогревы, охлаждения.

Группы свариваемости предоставляют возможность понимать технологическую специфику сваривания железоуглеродистых сплавов конкретных марок.

Зависимо от категории, технологических параметров, свойства сварных соединений могут корректироваться последовательными температурными воздействиями. Термообработка может осуществляться несколькими способами: отпуск, закаливание, нормализация, отжиг. Наиболее востребованы закалка, отпуск. Подобные процедуры повышают твердость, соответственно прочность сварного соединения, предотвращают формирование трещин на материале, снимают напряжение. Показатель отпуска будет зависеть от желаемых характеристик материала.

Алюминиевые сплавы

Дюрали, силумин, авмель и другие сплавы на основе алюминия сильно различаются по свариваемости. Электродугой алюминий сваривают плавящимися и неплавящимися электродами, используют оборудование, генерирующее постоянный ток. Контакты подключают в обратной полярности. Рекомендуется предварительный прогрев заготовок:

- толщиной до 8 мм – до 200°С;

- свыше 8 мм – до 400°С.

Сваривают алюминий на токах до 200 А при толщине листа до 4 мм без предварительной разделки кромок. У заготовок свыше 4 мм края стачивают под углом, варят на токах, в 35-40 раз больше толщины заготовки (до 160 А). Газовую среду используют высококлассную, чтобы облако не смещалось с рабочей зоны в процессе образования и застывания шва. Расстояние между прихватками делают с учетом толщины заготовки:

| Толщина заготовки, мм | Интервал между прихватками, мм |

| 1,5 | до 30 |

| 3 | до 50 |

| 5 | 5 — 80 |

| 10 | 10 — 120 |

| 20 | 25 — 200 |

Тугоплавкий или угольный электрод, разжигающий электродугу, держат под прямым углом к присадке, чтобы исключить непровары корня шва.

Как влияют на свариваемость легирующие примеси?

Влияние главных легирующих элементов на свариваемость стали

Особенности сварки цветных металлов

В процессе фазового перехода легкие компоненты улетучиваются, выгорают, это пагубно сказывается на состоянии шва. Он растрескивается. Тугоплавкие окислы – еще одна проблема. Иногда необходимо увеличить рабочий ток, чтобы пробить оксид. При сварке цветных металлов и сплавов нередко расплав становится слишком текучим, необходимо изолировать ванну расплава. Для некоторых сплавов необходимо ограничить не только контакт с кислородом, но и другими компонентами воздуха. Азот в качестве защитной атмосферы для некоторых сплавов не годится.

Способы дуговой сварки:

- полуавтоматическая. При полуавтоматической дуговой сварке механизирована подача сварочной проволоки в зону сваривания. Остальные операции (поддержание нужного размера дуги, придание шву требуемой формы, перемещение электрода по линии сварного шва и прекращение работ) выполняются человеком;

- автоматическая. Это слово говорит само за себя. Задача человека – тщательно подготовить детали к сварке, включить и выключить оборудование;

- ручная. Сущность ручной дуговой сварки заключается в выполнении всех операций вручную без применения каких-либо механизмов.

Медь и ее сплавы

Медные сплавы, латуни, бронзы сваривают несколькими способами:

- электродуговой сваркой в атмосфере азота;

- ручной, полуавтоматической, автоматической аргоновой;

- электронно-лучевой, создающей высокую температуру в ограниченной зоне.

При сварке цветных металлов толщиной до 2 мм нужен постоянный ток обратной полярности. В качестве присадки используют наплавочную проволоку с большим содержанием раскислителей. Толщину подбирают под размер свариваемых заготовок. Минимальный диаметр присадки – 1,5 мм, максимальный – 8 мм. Сварку меди и цветных сплавов с высоким ее содержанием, проводят:

- ручным электродуговым методом током прямой полярности, варят металл короткой дугой, длиной от 35 до 40 мм, чтобы сократить разбрызгивание металла (рекомендуется избегать поперечных движений электродом);

- в атмосфере аргона током обратной полярности; если сплав плавится до 400°С, бронзовая проволока укладывается в стык с большой скоростью, чтобы не перегревались заготовки.

В качестве флюса используют буру или смесь буры с борной кислотой, поваренной солью, метилборатом.

Обработка титана

Титан в расплавленном состоянии бурно реагирует с тремя компонентами воздуха: кислородом, водородом, азотом. Необходимо снизить их содержание в защитной атмосфере до минимума. Газ должен быть качественным, если нужен надежный шов. Он должен остывать в защитной атмосфере, чтобы не образовывались трещины. Для сварки титана в промышленных объемах используются герметичные камеры. При ручной сварке необходимо экранировать рабочую зону, чтобы облако инертного газа не смещалось со шва, аргон или гелий, смеси должны быть первого или высшего сорта. Защитный газ за счет высокой плотности вытеснит воздух. Используется сварочное оборудование, генерирующее постоянный ток. Сварка цветного металла проводится током прямой полярности. Основная термическая нагрузка концентрируется на поверхности заготовки, корень шва углубляется, дуга поддерживается стабильно, металл меньше разбрызгивается.

Работы с магнием

У магниевых деталей проваривают полностью всю кромку. Для работы с заготовками толще 10 мм, необходимо мощное сварочное оборудование, работающее от трехфазной сети мощностью 380 В, генерирующее переменный высокочастотный ток. В периоды обратной полярности дуга пробивает оксидную пленку, она расплавляется. При работе рекомендуется использовать подкладки с низкой теплопроводностью.

Сварка магния и цветных металлов на его основе производится под атмосферной защитой гелия или аргона, он предохраняет расплав от насыщения азотом, шов не пузырится, на нем не образуется окалина. Подачу газа в рабочую зону начинают до розжига дуги, прекращают через 20 секунд после затухания, когда верхняя часть шва схватится.

Сварка разнородных цветных металлов

Сложность процесса заключается в ограниченной взаимной растворимости. При сварке цветных металлов и сплавов между собой используют несколько технологий, обеспечивающих надежность соединения:

- шов формируют, воздействуя на детали импульсным электронным лучом, скорость прогревания заготовок увеличивается, при высокой температуре происходит схватывание деталей;

- при сварке давлением цветной металл разогревается за счет энергии, выделяющейся при пластической деформации структурной решетки, концентрированная тепловая энергия скапливается в зоне контакта, детали не нужно дополнительно прогревать;

- для сварки цветных разнородных цветных металлов используют промежуточный слой, сцепляющийся с заготовками, риск охрупчивания швов снижается;

- в среде аргона проводят автоматическую, ручную и полуавтоматическую сварку разнородных цветных металлов, электрод держат перпендикулярно деталям, чтобы шов был качественным.

Защитный газ снижает степень окисления, насыщения цветного металла азотом и водородом. Высокотемпературные технологии внутреннего воздействия увеличивают скорость сварки. За счет текучести цветных металлов заполняются пустоты, стык проваривается насквозь. При подборе буферного слоя учитывают компонентный состав заготовок, температуру плавления сплавов.

Имея аппарат для аргоновой сварки, можно заниматься ремонтом деталей из цветных металлов самостоятельно. В промышленных условиях применяют передовые технологии, не позволяющие расплавленному металлу реагировать с воздухом.

Виды сваривания металла

- Сварка плавлением (электрическая дуговая сварка, электрошлаковая, электроконтактная, электронно-лучевая). При таком виде сварки расплавленные кромки деталей образуют общую сварочную ванну или, другими словами, общий объем расплава, из которого и образуется сварной шов. Источником нагрева места сварки металлов может быть электрическая дуга, плазма, горелка и т.д.

- Сварка давлением (сваривание взрывом, ультразвуком, холодная сварка). Соединение металлов в этом случае происходит за счет уменьшения расстояния между атомами металлов до такой величины, когда между ними начинают работать силы взаимного притяжения.

Наиболее распространена электро дуговая сварка металлов. На ее долю приходится 65% всех сварочных работ. Расплавление материалов при этом способе происходит под воздействием сварочной дуги. Она образуется между основным металлом, предназначенным для сваривания, и присадочным материалом — проволокой.

Никелевые сплавы

Цветные сплавы на основе никеля отличаются высокой вязкостью, пластичностью. Детали из никеля плавятся при 700–1000°С, процесс сопровождается насыщением сплавов газами, шов становится пористым, непрочным. Хотя никель устойчив к коррозии. При аргонодуговой сварке подбирают электроды с ниобием, кремнием, алюминием. В расплаве также желательно присутствие марганца, магния. Свариваемость металла повышается, образуется прочное соединение.

Для работы с никелевыми сплавами нужны сварочные аппараты, выдающие постоянный рабочий ток. Сварка никелевых цветных заготовок производится на токе обратной полярности, чтобы защитный газ ионизировался, электродуга становится стабильнее. При обратной полярности заготовка нагревается меньше, чем электрод. Это особенно актуально для заготовок небольшой толщины. Регулируя потенциал тока, можно уменьшить температуру заготовки.

Виды дуговой сварки:

- сварка плавящимся электродом. Этот метод изобретен Славяновым: кромки изделия и присадка одновременно расплавляются под действием сварочной дуги. Образующийся при этом расплав (сварочная ванна) заполняет зазор между деталями, а после кристаллизации образует сварной шов. Для защиты расплава от окисления на присадку наносится покрытие, которое под действием высокой температуры превращается в шлак. Этот слой покрывает жидкий металл. Кроме защиты от кислорода, шлак выполняет еще одну функцию: в него переходят вредные примеси, содержащиеся в сварочной ванне;

Схема сварки неплавящемся электродом

Как правильно варить дуговой сваркой

Подготовительные работы

Очистка

Этой операции подвергаются основной материал и присадочный. На них не должно быть окалины, ржавчины, масел и других загрязнений: даже незначительное количество загрязнений приведет к дефектам сварного шва, снижению его прочности, а следовательно и надежности готового изделия. Особенно тщательно следует очистить кромки и прилегающих к ним зон шириной 25-30 мм;

Подготовка кромок

Форма кромок зависит от толщины листа. Они должны быть притуплены одинаковым радиусом, а зазор между ними должен быть одинаковым по всей длине будущего сварного шва;

Сборка

На эту операцию приходится до 30% общей трудоемкости. Для удобства используются различные шаблоны и инструменты, и сварочные приспособления. Сборку надо производить в той последовательности, чтобы предыдущая операция не мешала выполнению последующей.

Свариваемость металлов

Свариваемостью называется свойство или сочетание свойств металлов образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость — свойство материалов давать монолитное соединение с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость — технологическая характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами

Свариваемость металла зависит от его химических и

физических свойств, кристаллической решетки, степени легирования, наличия примесей и других факторов.

Назовем основные показатели свариваемости металлов и их сплавов:

• окисляемость при сварочном нагреве, зависящая от химической активности металла;

• чувствительность к тепловому воздействию сварки, которая характеризуется склонностью металла к росту зерна, структурными и фазовыми изменениями в шве и зоне термического влияния, изменением прочностных и пластических свойств;

• сопротивляемость образованию горячих трещин;

• сопротивляемость образованию холодных трещин при сварке;

• чувствительность к образованию пор;

• соответствие свойств сварного соединения заданным эксплуатационным требованиям.

Кроме перечисленных основных показателей свариваемости имеются еще показатели, от которых зависит качество сварных соединений. К ним относят качество формирования сварного шва, величину собственных напряжений, величину деформаций и коробления свариваемых материалов и изделий. 1

Окисляемость металла при сварке определяется химическими свойствами свариваемого материала. Чем химически активнее металл, тем больше его склонность к окислению и тем выше должно быть качество защиты при сварке. Это особенно наглядно видно на примере железоуглеродистых сплавов. Свариваемость углеродистой стали изменяется в зависимости от содержания основных примесей. Углерод является наиболее важным элементом в составе стали, определяющим почти все основные ее свойства в процессе обработки, в том числе и свариваемость..

Низкоуглеродистые и среднеуглеродистые стали свариваются хорошо. Стали, содержащие С >0,35%, свариваются хуже. С увеличением содержания углерода свариваемость стали ухудшается. В околошовных зонах появляются закалочные структуры и трещины, а шов получается пористым.

Марганца в стали содержится обычно 0,3—0,8%, что не затрудняет сварку стали. Однако при повышенном содержании марганца (1,8—2,5%) прочность, твердость и закаливаемость стали возрастают, и это способствует образованию трещин. При сварке высокомарганцовистых сталей (11—16% Мп) происходит выгорание марганца, если не принять меры по его восполнению через электродное покрытие, флюсы и др.

Хром увеличивает прочность стали, повышает ее устойчивость против коррозии и длительного воздействия высоких температур. Однако с увеличением содержания хрома возрастает закаливаемость сталбй и ухудшается их свариваемость.

Никель повышает прочность, пластичность и коррозионную стойкость стали, улучшает свариваемость. Однако при сварке требуется защита от воздействия кислорода воздуха во избежание выгорания никеля.

Титан повышает прочность, ударную вязкость стали, улучшает ее свариваемость, способствует измельчению зерен при кристаллизации металла. При сварке связывает углерод, препятствуя образованию карбидов хрома по границам зерен и возникновению межкристаллитной коррозии металла сварного соединения хромсодержащих сталей.

Кремний содержится в обычной углеродистой стали в пределах 0,02—0,3% и существенного влияния на свариваемость не оказывает. При повышенном содержании (0,8—1,5%) кремний затрудняет сварку, так как придает стали жидкотекучесть и образует тугоплавкие окислы и шлаки.

Сера является самой вредной примесью стали. Содержание серы в стали допускается не более 0,05 %. Сера образует в металле сернистое железо, которое имеет более низкую температуру плавления, чем сталь, и плохо растворяется в расплавленной стали. При кристаллизации стали сернистое железо располагается между кристаллами металла шва и способствует образованию трещин.

Фосфор является также вредной примесью стали. Содержание фосфора в стали доходит до 0,05 %. Фосфор ухудшает свариваемость стали, так как образует хрупкое фосфористое железо, придает стали хладноломкость.

Свариваемость стали принято оценивать по следующим показателям:

• склонности металла шва к образованию горячих и холодных трещин;

• склонности к изменению структуры в околошовной зоне и к образованию закалочных структур;

• физикомеханическим качествам сварочного соединения;

• соответствию специальных свойств сварного соединения техническим условиям.

Для определения свариваемости применяют два основных метода. По первому методу изготовляют образцы, на которые наплавляются по одному валику. Обработанные и протравленные образцы подвергают макро - и микроисследованиям, а затем механическим испытаниям на загиб и ударную вязкость. Результаты исследования позволяют не только оценить свариваемость стали, но и установить оптимальные режимы сварки.

Сталь считается сваривающейся хорошо, если трещины отсутствуют; удовлетворительно, если трещины образуются при охлаждении водой, но отсутствуют при охлаждении воздухом; ограниченно, если сталь для предупреждения образования трещин требует предварительного подогрева до 100— 150°С и охлаждения на воздухе. Плохо сваривающиеся стали требуют предварительного подогрева до 300°С и выше.

Углеродистые стали по свариваемости можно условно подразделить на следующие группы: хорошо сваривающиеся стали — СтО, Ст1, Ст2, СтЗ, Ст4 (ГОСТ 380—88); 08, 10, 15, 20, 25 (ГОСТ 1050—88); удовлетворительно сваривающиеся стали — Ст5 (ГОСТ 380—88); 30, 35 (ГОСТ 1050— 88); ограниченно сваривающиеся стали — Стб, Ст7 (ГОСТ 380—88); 40, 45, 50 (ГОСТ 1050—88); плохо сваривающиеся стали — 60Г, 65Г, 70Г, 70, 75, 80, 85.

В сварных строительных конструкциях используются главным образом стали первой группы. Стали СтО, Ст1, Ст2, СтЗ, Ст4, Ст5 применяют при изготовлении строительных конструкций, арматуры, горячекатаных и сварных труб с прямым и спиральным швами. Из стали СтЗ изготовляют бункера, резервуары, газгольдеры, подкрановые балки, конструкции доменного комплекса, балки перекрытий. Стали 10, 15, 20 и 25 используют для производства горячекатаных труб. Эти стали хорошо поддаются сварке и образуют сварной шов без хрупких структур и пористости.

Как правило, чем выше прочность свариваемого материала и больше стенень его легирования, тем чувствительнее материал к термическому циклу сварки и сложнее технология его сварки.

Чувствительность металла к тепловому воздействию сварки оценивают по свойствам различных зон соединений и, сварных соединений в целом при статических, динамических и вибрационных испытаниях (растяжение, изгиб, определение твердости, определение перехода металла в хрупкое состояние и др.), а также по результатам металло

графических исследований в зависимости от применяемых видов и режимов сварки.

Сопротивляемость металла образованию трещин при сварке: при сварке могут возникать горячие и холодные трещины в металле шва и в околошовной зоне.

Горячие трещины — хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии.

При кристаллизации жидкий металл шва сначала переходит в жидкотвердое, а затем в твердожидкое и, наконец, в твердое состояние. В твердожидком состоянии образуется скелет из кристаллитов затвердевшего металла (твердой фазы), в промежутках которого находится жидкий металл, который в таком состоянии обладает очень низкими пластичностью и прочностью.

Усадка шва и линейное сокращение нагретого металла в сварном соединении при охлаждении могут привести к образованию горячих трещин. Горячие трещины могут образовываться как вдоль, так и поперек шва.

Для оценки свариваемости металлов по сопротивляемости горячим трещинам применяют два основных вида испытаний — сварку технологических проб и машинные способы испытаний.

В технологических пробах сваривают узел или образец заданной жесткости. Пригодность материала, электродов, режимов сварки оценивают по появлению трещины и ее длине.

При машинных методах испытаний растягивают или изгибают образец во время сварки. Стойкость материалов оценивают по критической величине или скорости деформирования, при которых возникает трещина. Для предотвращения горячих трещин необходимо правильно выбирать присадочный материал и технологию сварки.

Холодные трещины — локальные межкристаллические разрушения, образующиеся в сварных соединениях преимущественно при нормальной температуре, а также при температурах ниже 200° С. Причины возникновения холодных трещин при сварке следующие:

• охрупчивание металла вследствие закалочных процессов при быстром его охлаждении;

• остаточные напряжения, возникающие в сварных соединениях;

• повышенное содержание водорода в сварных швах, который усиливает неблагоприятное действие первых двух главных причин.

Для 'оценки свариваемости металлов по сопротивляемости холодным трещинам применяют, как и при оценке сопротивляемости горячим трещинам, два вида испытаний — технологические пробы ц методы количественной оценки с приложением к образцам внешней постоянной механической нагрузки.

Преимуществом технологических проб является возможность моделировать технологию сварки и, следовательно, судить о сопротивляемости образованию трещин в условиях, близких к реальным. Проба представляет собой жесткое сварное соединение. Стойкость материала оценивают качественно по наличию или отсутствию трещин.

Существует много технологических проб, в которых имитируют жесткие узлы сварных конструкций. Пробы дают только качественный ответ: образуется или не образуется трещина.

Количественным критерием оценки сопротивляемости сварного соединения образованию холодных трещин являются минимальные внешние напряжения, при которых начинают возникать холодные трещины при выдержке образцов под нагрузкой, прикладываемой сразу же после сварки. Внешние нагрузки воспроизводят воздействие на ме

талл собственных сварочных и усадочных напряжений, которые постоянно действуют сразу после сварки при хранении и эксплуатации конструкции.

Методы борьбы с холодными трещинами основываются на уменьшении степени подкалки металла, снятии остаточных напряжений, ограничении содержания водорода. Наиболее эффективным средством для этого является подогрев металла перед сваркой и замедленное охлаждение после сварки.

Необходимость подогрева и замедленного охлаждения металла сварного шва можно оценить по эквивалентному содержанию углерода Сэкв, учитывающему химический состав свариваемого металла;

где С — содержание углерода в сотых долях %;

Mn, Ni, Cr, Mo, V - в %.

По величине Сэкв все стали можно разделить условно на четыре группы;

2. Сэкв = 0,25—0,35. Удовлетворительно сваривающиеся стали, которые допускают сварку без появления трещин в нормальных производственных условиях, т. е. при окружающей температуре выше 0°С, отсутствии ветра

3. Сэкв = 0,35—0,45. Ограниченно сваривающиеся стали, которые склонны к образованию трещин при сварке в обычных условиях. При сварке таких сталей необходим предварительный подогрев до 100—200°С. Большинство сталей этой группы подвергают термообработке и после сварки.

4. Скв > 0,45. Такие стали склонны к образованию холодных трещин при сварке. Их можно сваривать только с предварительным подогревом, подогревом в процессе сварки и последующей термообработкой.

Температуру предварительного подогрева можно рассчитать по формуле

Т = 350 v'Co6-0,25 , где Со6 — общий эквивалент углерода.

S — толщина свариваемого металла, мм.

Поры в сварных швах возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры представляют собой заполненные газом полости в швах, имеющие округлую, вытянутую или более сложные формы. Поры могут располагаться по оси шва, его сечению или вблизи границы сплавления. Они могут выходить или не выходить на поверхность, располагаться цепочкой, отдельными группами или одиночно, могут быть микроскопическими и крупными (до 4—6 мм в поперечнике). Причины возникновения пор следующие:

• выделение водорода, азота и окиси углерода в результате химических реакций;

• различная растворимость газов в расплавленном и твердом металле;

• захват пузырьков газа при кристаллизации сварочной ванны.

Для уменьшения пористости необходима тщательная подготовка основного и присадочного материалов под сварку (очистка от ржавчины, масла, влаги, прокалка и т. д.), на

дежная защита зоны сварки от воздуха, введение в сварочную ванну раскислителей (из основного металла, сварочной проволоки, покрытия, флюса), соблюдение режимов сварки.

Наряду с порами однородность металла шва нарушают шлаковые включения. Шлаковые включения связаны с тугоплавкостью, повышенной вязкостью и высокой плотностью шлаков, плохой зачисткой поверхности кромок и отдельных слоев при многослойной сварке, затеканием шлака в зазоры между свариваемыми кромками и в места подрезов. Помимо шлаковых включений в шве могут быть микроскопические оксидные, сульфидные, нитридные, фосфорсодержащие включения, которые ухудшают свойства сварного шва.

Технология сварки (вид сварки, сварочные материалы, техника сварки) выбирается в зависимости от основного показателя свариваемости (или сочетаний нескольких показателей) для каждого конкретного материала.

Свариваемость сталей

Выделяют довольно большое количество параметров, которые определяют основные свойства металла. Среди них выделяют показатель свариваемости. На сегодняшний день сварка стали проводится крайне часто. Подобный способ соединения металлов и других материалов характеризуется высокой эффективностью, так сварной шов может выдерживать большую нагрузку. При плохом показателе провести подобную работу сложно, в некоторых случаях даже невозможно. Все металлы разделяются на несколько групп, о чем далее поговорим подробнее.

Основные критерии, устанавливающие свариваемость

Оценивая свариваемость сталей, всегда уделяют внимание химическому составу металла. Некоторые химические элементы могут повысить этот показатель или снизить его. Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость. Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин.

К другим особенностям, которые касаются рассматриваемого вопроса, можно отнести нижеприведенные моменты:

- Практически во всех металлах содержатся вредные примеси, которые могут снижать или повышать обрабатываемость сваркой.

- Фосфор считается вредным веществом, при повышении концентрации появляется хладноломкость.

- Сера становится причиной появления горячих трещин и появлению красноломкости.

- Кремний присутствует практически во всех сталях, при концентрации 0,3% степень обрабатываемости не снижается. Однако, если увеличить его до 1% могут появится тугоплавкие оксиды, которые и снижают рассматриваемый показатель.

- Процесс сварки не затрудняется в случае, если количество марганца не более 1%. Уже при 1,5% есть вероятность появления закалочной структуры и серьезных деформационных трещин в структуре.

- Основным легирующим элементом считается хром. Он добавляется в состав для повышения коррозионной стойкости. При концентрации около 3,5% показатель свариваемости остается практически неизменным, но в легированных составах составляет 12%. При нагреве хром приводит к появлению карбида, который существенно снижает коррозионную стойкость и затрудняет процесс соединения материалов.

- Никель также является основным легирующим элементом, концентрация которого достигает 35%. Это вещество способно повысить пластичность и прочность. Никель становится причиной улучшения основных свойств материала.

- Молибден включается в состав в небольшом количестве. Он способствует повышению прочности за счет уменьшения зернистости структуры. Однако, на момент воздействия высокой температуры вещество начинает выгорать, за счет чего появляются трещины и другие дефекты.

- В состав часто в качестве легирующего элемента добавляется медь. Ее концентрация составляет около 1%, за счет чего немного повышается коррозионная стойкость. Важной особенностью назовем то, что медь не ухудшает обработку сваркой.

В зависимости от особенностей структуры и химического состава материала все сплавы делятся на несколько групп. Только при учете подобной классификации можно выбрать наиболее подходящий сплав.

Классификация сталей по свариваемости

Хорошей обрабатываемостью обладают сплавы, в которых при нагреве не образуются трещины. По данной характеристике выделяют четыре основных группы:

- Хорошая обрабатываемость сваркой определяет то, что сталь после термической обработки остается прочным и надежным. При этом создаваемый шов может выдерживать существенное механическое воздействие.

- Удовлетворительная степень позволяет проводить обработку без предварительного подогрева. За счет этого существенно ускоряется процесс, а также снижаются затраты.

- Ограниченно свариваемые стали сложны в обработке, сварку можно провести только при применении специального оборудования. Именно поэтому повышается себестоимость самого процесса.

- Плохая податливость сварке не позволяет проводить рассматриваемую обработку, так как после получения шва могут появится трещины. Именно поэтому подобные материалы не могут использоваться для получения ответственных элементов.

Классификация сталей по свариваемости

Каждая группа характеризуется своими определенными особенностями, которые нужно учитывать. Сталь 20 относится к первой группе, в то время как распространенная сталь 45 обладает низкой податливостью к сварке.

Все группы свариваемости сталей характеризуются своими определенными особенностями. Среди них можно отметить следующие моменты:

- Первая группа, которая характеризуется хорошей свариваемостью, может применяться при сварке без предварительного подогрева и последующей термической обработки шва. Отпуск выполняется для снижения напряжения в металле. Как правило, подобное свойство связано с низкой концентрацией углерода.

- Вторая характеризуется тем, что склонна к образованию трещин и дефектов на швах. Именно поэтому рекомендуется проводить предварительный подогрев материала, а также последующую термическую обработку для снижения напряжений.

- При ограниченном показателе сталь склонна к образованию трещин. Для того чтобы исключить вероятность появления трещин следует материал предварительно разогреть, после сварки в обязательном порядке проводится термообработка.

- Последняя группа характеризуется тем, что в большинстве случаев на швах образуются трещины. При этом предварительный разогрев структуры не во многом решает проблему. После сварки обязательно проводится многоступенчатое улучшение.

Каждый сплав и металл относится к определенной группе. Кроме этого, степень свариваемости меняется после улучшения материала, к примеру, путем азотирования или закалки.

Как влияют на свариваемость легирующие примеси

Как ранее было отмечено, включение в состав большого количества легирующих элементов приводит к изменению основных характеристик. При этом отметим следующие моменты:

- При низком показателе концентрации сталь лучше поддается сварке.

- Некоторые химические вещества могут повысить рассматриваемый показатель, другие ухудшить.

Именно поэтому при выборе легированного сплава уделяется внимание не только типу легирующих элементов, но и их концентрации. Принятые стандарты ГОСТ определяют то, что при маркировке могут указывать основные химические вещества и их количество в составе.

Влияние содержания углерода на свариваемость стали

Во многом именно углерод определяет основные эксплуатационные характеристики сплава. Слишком высокая концентрация подобного химического вещества приводит к повышению твердости и прочности, но также и хрупкости. Кроме этого, в несколько раз снижается степень свариваемости. К другим особенностям отнесем следующие моменты:

- Если в составе углерода не более 0,25%, то рассматриваемый показатель остается на достаточно высоком уровне.

- Слишком большое количество углерода в составе приводит к тому, что металл после термического воздействия начинает менять свою структуру, за счет чего появляются трещины.

Стоит учитывать, что проводимая химикотермическая процедура может привести к снижению податливости к рассматриваемому способу соединения. Именно поэтому улучшение сплава проводится после создания конструкции путем обработки шва.

Свариваемость низкоуглеродистых сталей

Низкоуглеродистые сплавы хорошо подаются свариванию. При этом можно отметить следующие моменты:

- В подобных сплава концентрация углерода менее 0,25%. Этот показатель свойственен сплавам, которые имеют повышенную гибкость и относительно невысокую твердость поверхностного слоя. Кроме этого, снижается значение хрупкости. Поэтому низкоуглеродистые стали часто используют при создании листовых заготовок. При добавлении небольшого количество легирующих элементов может быть повышена коррозионная стойкость.

- Для повышения основных характеристик в состав могут добавлять различные легированные элементы, но в небольшом количестве. Примером можно назвать марганец и никель, а также титан.

Как правило, подобные металлы не нужно перед обработкой подвергать подогреву, а после проведения процедура закалка или отпуск выполняется только для при необходимости.

Свариваемость закаленной стали

Распространенной термической обработкой можно назвать закалку. Она предусматривает воздействие высокой температуры, которая может изменить структуру материала. После охлаждения происходит перестроение структуры, за счет чего происходит упрочнение структуры и повышение твердости поверхностного слоя. К другим особенностям отнесем следующие моменты:

- Закалка предусматривает увеличение концентрации углерода в поверхностном слое. Именно поэтому степень свариваемости существенно снижается.

- Подогрев заготовки проводится для того, чтобы упростить проводимую работу. Для этого может использоваться газовая грелка или иной источник тепла.

Закаленная сталь сложна в обработке. Кроме этого, если ранее не проводился отпуск в структуре может быть переизбыток напряжения, что и приводит к появлению трещин.

Повторная обработка швов может не привести к повышению их прочности.

В заключение отметим, что хорошей податливость сварке обладают металлы из различных групп. Примером можно назвать некоторые нержавейки, которые даже после воздействия тепла обладают коррозионной устойчивостью. Именно поэтому для сварочных работ рекомендуется выбирать материал, который характеризуется хорошей обрабатываемостью.

Понятие о свариваемости материалов

Свариваемость это свойство металла или сплава образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, конструкции и эксплуатации изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость – свойство материалов образовывать монолитное соединение с межатомной связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость это характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами.

Технологическая свариваемость зависит от физических и химических свойств материала, его кристаллической решетки, степени легирования, наличия примесей и пр.

Основные критерии технологической свариваемости являются:

- окисляемость металла при сварочном нагреве

- сопротивляемость образованию горячих и холодных трещин

- чувствительность металла к тепловому воздействию, характеризующаяся склонностью металла к росту зерна, структурным и фазовым изменениям в шве и зоне термического влияния, изменением прочностных и пластических свойств

- чувствительность к преобразованию

- соответствие свойств сварного соединения заданным эксплуатационным свойствам

- обеспечение качества формирования сварного шва

- удовлетворение требованиям минимальных (допустимых) напряжений и деформаций.

Свариваемость сталей зависит от степени легирования, структуры содержания примесей. Наибольшее влияние на свариваемость сталей оказывает углерод. С увеличением содержания углерода, а также ряда лигирующих элементов свариваемость сталей ухудшается.

Чем выше содержание углерода в стали, тем выше опасность образования холодных и горячих трещин. Ориентировочным количественным показателем свариваемости стали является эквивалентное содержание углерода, которое определяется по формуле Сефериана [1]

где [C] - содержание углерода и легирующих элементов дается в процентах. Рассчитанные значения химического эквивалента углерода для углеродистых и низколегированных сталей перлитного класса позволяют классифицировать их по свариваемости в зависимости от химического состава на: хорошо, удовлетворительно, ограниченно и плохо свариваемые.

На количественное значение эквивалента углерода для каждой группы свариваемости существенное влияние оказывает толщина свариваемой стали, определяемая размерным эквивалентом углерода.

Размерный эквивалент углерода Ср равен

где S – толщина свариваемой стали в мм, 0,005 – коэффициент толщины, определенный экспериментально.

Конструкционные стали с повышенным содержанием углерода, легированные Cr, Mn, Ni и другими элементами склонны при сварке к образованию в зоне термического влияния неравновесной мартенситной структуры, интенсивность образования которой возрастает с увеличением содержания углерода и легирующих элементов. На образование закалочных структур в околошовной зоне влияют также выбранные режимы сварки, так как они определяют температуру нагрева и скорость охлаждения. Для снижения интенсивности образования мартенситных прослоек в зоне термического влияния, которые могут привести к образованию холодных трещин требуется применение специальных технологических мер. Наиболее эффективными из которых является снижение скорости охлаждения околошовной зоны путем предварительного подогрева. При выборе температуры предварительного подогрева закаливающихся сталей следует учитывать, что недостаточный подогрев приводит к повышению вероятности появления холодных трещин, а излишне высокий снижает пластичность и особенно ударную вязкость стали вследствие чрезмерного роста зерен аустенита (Ас3 + 100°С).

Определение необходимой температуры предварительного подогрева производится с учетом полного эквивалента углерода

Температура предварительного подогрева ровна

где 350 – температура в градусах Цельсия, принятая как наиболее характерная для конструкционных и теплоустойчивых сталей;

[C] –полный эквивалент углерода;

0,25 – определенное содержание углерода, при котором углеродистые стали не закаливаются и не возникает трещин в зоне термического влияния сварного соединения.

В некоторых случаях размерный коэффициент не учитывают. При этом эквивалент углерода определяют по выраженению [2].

Температура предварительного подогрева в этом случае определяется по графику (рис.1).

Рис.1 Зависимость температуры предварительного подогрева от эквивалента углерода в стали

Читайте также: