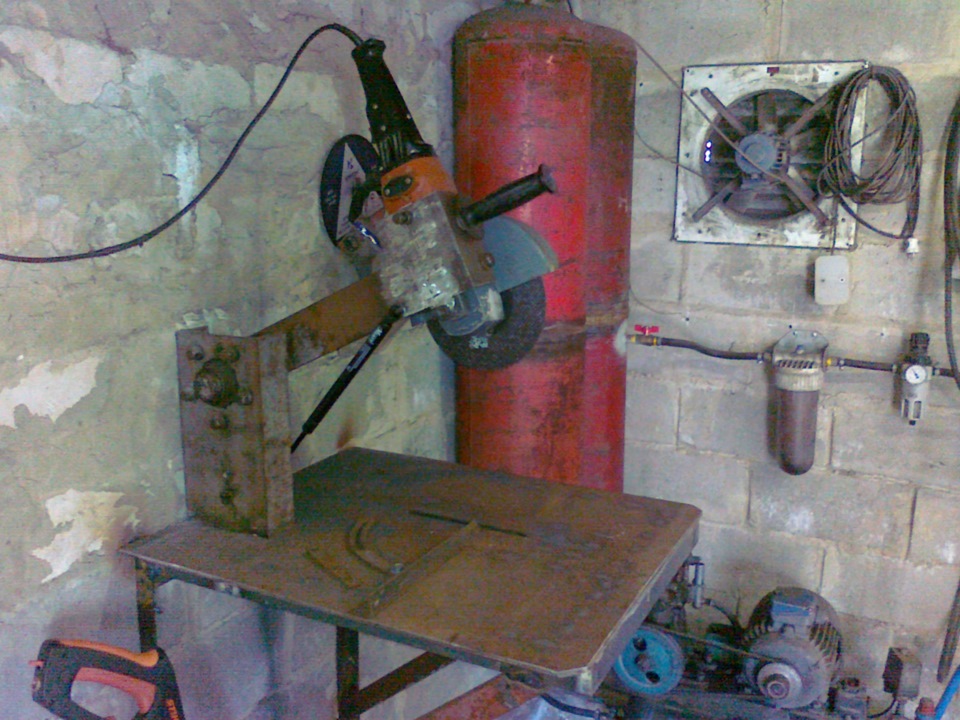

Станок продольной резки металла своими руками

Работать подобным станком довольно удобно, уже не придется гнуть спину над металлом, а просто кладется заготовка на стол, зажимается тисами и опускается пилящая часть. При установленном мощном двигателе в 1500 оборотов, метал режется как масло.

И так, давайте же рассмотрим, что конкретно понадобится автору для сборки станка?

- 3 фазный электродвигатель 1500 оборотов

- уголок

- проф труба квадратного сечения

- краска

- подшипники

- гайка

- болт

- пружина

- отрезной диск

- листовой металл 2 и 5 мм

- труба

- фанера

- автомат выключения

- шкив

- ремень

Инструменты

- токарный станок

- болгарка

- сварочный аппарат

- дрель

- молоток

- напильник

- штангенциркуль

- набор гаечных ключей

Процесс создания отрезного станка своими руками.

И так, первым делом автор начинает вытачивать шпиндель на токарном станке, он точится под 306 е подшипники и имеет диаметр 30 мм. С одной стороны посадочное место под шкив, а с другой соответственно для установки отрезного круга и резьба для его крепления.

Схема и чертежи.

От трубы отрезается 2 куска -это будут посадочные кольца для подшипников. Подшипник вставляется в кольцо и надевается на шпиндель. После отрезается еще один кусок трубы, он будет соединять 2 посадочных кольца. Прихватывает по краям, главное не приварить сам подшипник))) Как уже было сказано, на одну сторону крепится шкив. А на другой стороне будет установлен отрезной диск. После чего изготавливается рама станка с проделанными отверстиями для регулировки и натяжения ремня. Примерка и установка электромотора. Далее мастер работает над изготовлением защитного кожуха для отрезного диска. Для чего используется металл 2 мм и уголок. Уголок кожуха приваривается к раме станка. Шарнир делается из 2х труб разного диаметра по средству вставки одна в другую. Сварен стол из уголка и листа металла 5 мм. К столешнице приваривается шарнир. Ручку мастер делает из проф трубы и стального прута. Вот что получается. Для крепления заготовки необходимы тиски и они будут сделаны из водопроводной задвижки. Один уголок остается неподвижным, а второй ходит и зажимает заготовку. Для защиты ремня так же сделан кожух. Установлен. Подключен автомат. Защита от искр. В нижней части стола добавлены полочки из фанеры. Покраска. И вот так станок выглядит в завершенном виде. Вот такой замечательный и мощный отрезной станок получился у нашего мастера, теперь он может спокойно и не напрягая спину работать более продолжительное время, а это повышение производительности труда и дохода соответственно. Собранный станок из металлолома смотрится не чуть не хуже заводского аналога, а самое главное достанется такой чудо-станок практически бесплатно (если имеются в наличии необходимые составляющие и запчасти) Если Вам понравился материал, то приглашаем к нам в группу ВКонтакте Приходите, у нас много полезной информации.

отрезной станок своими руками

УАЗ 452 1992, двигатель бензиновый 2.4 л., 75 л. с., полный привод, механическая коробка передач — другое

Машины в продаже

УАЗ Буханка, 2014

УАЗ Буханка, 2013

УАЗ Буханка, 2006

УАЗ Буханка, 2008

Комментарии 22

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Оригинально! А я себе такую из мёртвой помпы от логана замастырил ))

Только в другую сторону ушм развернул, чтоб искры от себя летели и деталь на ограничитель прижимало.

Нужная штуковина в гараже…

вооще ненарадуюсь

помогает просто суппер

Пользовались такой на работе только она покупная была очень облегчает работу…

Мысль здравая. Утащу в гараж :)))

по пути не потеряй

Двумя руками держать буду.

На заметку возьму. А как будет если ещё отмениритель градусов под разными углами

хочу транспортир купить .

магазины закрыты пока .

Хорошая задумка, тоже о подобной думаю. Но пока как то не складывается.

вчера трубу под 45 градусов отрезал, сразу зауважал это инструмент .

упор для резки есть .

уголок там на столе .

а направление поменять не проблема, просто я привк что искрв всегда на меня, вот и менять не стал .

А я очень давно отказался от направления "искры на себя", после того как осколками диска и всем попутным мусором мне посекло лицо и глаза, даже щиток не помог, раскололо его как орех

Отрезной станок своими руками))))

Минимум затрат.Ступица задняя ауди 100,75мм уголок, 200мм швеллер, Весь процесс на фото!

Комментарии 62

таким компрессором только колеса взрывать)))

на бряньщине настоящие мужики! металла там завались просто, очень брутально!

Серьезная конструкция, хорошая. есть вариант попроще-

Крепко и надежно!

П.С. У меня мойка такая же.

О… Класс! Теперь про компрессор подробнее)

в закладки! лучшая конструкция из тех что видел

Зер гуд. Сразу видно жесткая конструкция без соплей.

гениальное просто!)) Супер)

Креативненько! Молодец, что тут скажешь!

Супер) Классная идея

Доброго времени суток господа, я конечно не советчик, но хочется отметить, что электропровод не закреплен, что может привести к трагедии, а если провод при креплении, на месте загиба завести в пружину, то получиться всё замечательно.

Провод уже на месте, старое фото

Молодец! Есть такой вопрос, а кнопка пуска там же, на штатном месте? Дело просто в том, что у меня нет своего гаража, а такой инструмент ну очень хочется. И просматривая разные варианты, пока ни у кого не встречал чтобы кнопку выносили на ручку которой придется работать. Да придется шевельнуть мозгой, чтоб было грамотно, удобно и комфортно, но по моему мысль здравая.

Круто! Взял на вооружение. Авторские у вас большие?)))))

все прикольно сделали, но позже поймете, что 200мм маловато.Тут иногда и 350 нехватает

У меня не сервис, так для дома-Хватает одному!

Ну тогда все классно сделали!Удачи!

С газлифтом отлично придумал!

Просто, дешево, сердито! Круто респект!

Классная идея со ступицей!

Там кажется на заднем фоне компрессор из зиловского? Вот хотелось бы подробно фото посмотреть!

Ресиверы на стене — Красава!)

Руки не доходят покрасить!

МОЩЩЬЬ следующий станок буду на вас глядя строить

и вытяжка серьезная))) что это за цех?

Нифигасе у тебя рессивер на компрессор))) там сколько литров то получается?)))

4 газовых балона!Около 200 литров плюс сам компрессор 50.Кстати, компрессор тоже самодельный!

про компрессор будет статья?)

по компрессору всё понятно, если вопросы пиши в личку!

Хорошая штука получилась, мощная… не то что у меня китайская фигня.

Порекомендую — газовую стойку перевернуть и защитить шток трубочкой толще чем сама стойка, что то типа телескопа.

Спасибо за совет!

а градусы я так понимаю тоже сделал, на столе вродебы? отличная вещь, и компресор суперский,

Всё правильно подметил!

Газлифт правильно стоит, там внутри чуть-чуть масло есть для смазки штока. Но защитить сам шток не помешает.

На заметку, молодец!

Классно компрессор замутил! А станок что надо.

да молодец, дешево и сердито, а главное своими руками…

Я себе делал камнерезный станок — тоже ступицу ( Волговскую) использовал. )))

Так же себе сделал) Только у меня не шлифмашинка, а угловая болгарка) Так резать ней очково, а на станке за милую душу) И круги можно большие ставить)

а у него разве не болгарка?

Почему-то на коробке у таких "болгарок" написано :"Шлифовальная машинка". По крайней мере на Интерсколе)

углошлифовальная машина. УШМ болгарка это народное название )

У меня, короче, круг устанавливается перпендикулярно оси, а непараллельно) Во)

не совсем. Болгарка, народное название отрезной машинки. УШМ отличается возможностью регулирования оборотов, перестановки в другое положение редуктора и рукояток. Болгарки, как таковые не бывают с большими кругами, это уже отрезные станки… А УШМ просто имеет одну из функций- резку металла, при работе на максимальных оборотах…

Самодельный станок из болгарки для резки металла

Станок для резки металла, сделанный из болгарки: подробное описание изготовления с фото.

Отличный станок для домашней мастерской, можно сделать из УШМ. Такое приспособление позволяет быстро и точно, резать листовой металл больших размеров.

Самодельный станок, представляет собой передвижную каретку с закреплённой болгаркой, которая перемещается по направляющей.

Для изготовления отрезного станка, понадобятся материалы:

- профильная труба 40 х 20 мм – 0,32 м;

- профильная труба 20 х 20 мм – 1,38 м;

- профильная труба 15 х 15 мм – 0,34 м;

- полоса 40 мм – 0,14 м;

- полоса 20 мм – 0,16 м;

- подшипники 100-я серия – 16 шт.;

- болты М10 под шестигранник 75 мм – 8 шт;

- гайки М10 – 12 шт;

- шайбы 10 мм – 32 шт;

- длинные гайки М12 – 3 шт.;

- длинная гайка М10;

- болт М12 с полной резьбой 200 мм;

- болты М10 40 мм – 2 шт.;

- болт под шестигранник с полной резьбой 70 мм;

- заглушки для профиля 20 х 20 мм – 6 шт;

- заглушки для профиля 40 х 20 мм – 1 шт;

- профильная труба 50 х 50 мм, для направляющей – 2 м или более.

Далее на фото, показан процесс изготовления самоделки.

Первым делом, изготовим роликовую каретку для линейной направляющей. В качестве ее основы будет применяться профильная труба с сечением 20 х 20 мм. Потребуются 4 заготовки длиной по 300 мм.

Затем, в заготовках, нужно просверлить сквозные отверстия для будущего соединения деталей. Их центры располагаются за 25 мм от каждого края профильных труб. Потребуется сверло с диаметром 11 мм.

Переворачиваем просветленный профиль на другой бок, и отступив уже 50 мм,сверлим аналогичные сквозные отверстия с каждой стороны.

Чтобы спрятать применяемые в дальнейшем при сборке каретки болты сквозные отверстия в заготовках нужно доделать. Для этого одну стенку каждого профиля требуется рассверлить, применяя сверло с диаметром 17 мм. Так дорабатываются все 16 отверстий, примыкающие к ним остальные 16 остаются нетронутыми.

Изготовим плечо для крепления болгарки, отрезаем профиль 40 х 20 мм, длиной 300 мм.

Также потребуется сделать узел для регулировки глубины прохождения при распиле. Он изготовляется из профильной трубы 20 х 20 мм, длиной 160 мм. Его торцы срезаются под углом 45 градусов.

Из профильной трубы сечением 15 х 15 мм нужно нарезать небольшие проставки длиной по 40 мм. Всего потребуется 8 шт.

Собираем конструкцию. В качестве соединяющей петли будет применяться болт М12 со сплошной резьбой длиной 200 мм. На него накручиваются 3 длинные гайки М12.

Закрепив болты с гайками струбцинами к столу нужно приложить заготовки из пары профилей 20х20 мм, и одного 40 х 20 мм. Трубы нужно приварить к гайкам.

Затем, из полосы шириной 40 мм нужно вырезать 2 заготовки длиной по 50 мм. По центу ближе к краям сверлим по отверстию сверлом 11 мм.

Эти пластины, послужат креплением болгарки в штатные отверстия, применяемые для крепления ручки. В некоторых инструментах данные отверстия могут быть изготовлены под болты М8, что нужно будет учесть. Для надежности прижимные болты М10 40 мм нужно оснастить гайками. Болты вкручиваются в редуктор сквозь пластины и поджимаются гайками.

Теперь, немного отступив от крепления пластин уваривается ранее сделанная заготовка из профиля 20х20 длиной 160 мм. На ее свободный торец варится заглушка из той же полосы, что и крепление для болгарки. На выступающем ухе пластины сверлится отверстие, и на него наваривается гайка М10. Для усиления конструкции дополнительно на бок профиля нужно приварить стальную полосу длиной 160 мм, также спиленную под 45 градусов.

После покраски деталей, собираем каретку. Для этого потребуются винты М10 под шестигранник длиной 75 мм. Нужно стянуть заготовки профильных труб 20 х 20 мм между собой. При этом между ними набирается пирог: шайба, подшипник, шайба, проставка, шайба, подшипник, шайба. Повторив так еще 7 раз, в результате получается готовая каретка.

Собираем крепление для болгарки.

На столе, устанавливаем направляющую и роликовую каретку. Ее высота регулируется подкладкой деревянных брусочков. Инструмент крепится по кромке стола. Заготовки для распила прижимаются парой слесарных струбцин. Для удобства можно проводить раскрой в несколько проходов, каждый раз добавляя глубину запила.

Самодельный отрезной станок из болгарки, готов к работе.

Станок делает ровные и точные пропилы.

В результате, получился удобный отрезной станок по металлу.

Также рекомендуем посмотреть видео, где показан процесс изготовления отрезного станка из болгарки и его испытания.

Читайте также: