Слесарное дело рихтовка металла

Во время эксплуатации либо обработки, детали, выполненные из металла, нередко утрачивают свою первоначальную конфигурацию. Такое же явление может наблюдаться при их неаккуратном хранении. Но чтобы параметры готового изделия соответствовали требованиям технического задания, для корректного выполнения всех дальнейших этапов обработки очень важно совпадение размеров заготовки и ее формы с заданными проектом значениями. Для этого выполняют промежуточно-подготовительную технологическую операцию, получившую название «правка металла».

Разновидности правки

Заготовка цилиндрическая под воздействием внешней нагрузки может искривиться, а имеющая листовую конфигурацию может помяться. Изделия в виде осей, даже не передающих момент вращающей силы, а также валов могут согнуться. Под технологической операцией правки металла понимается ряд действий, по завершении которых выполненной из металла заготовке возвращается изначальная форма. Дефекты/изъяны бывают самыми разными. Чаще всего встречаются такие:

выпуклость. Проявляется на плоском прокате в виде увеличения толщины – размера поперечного сечения листа – от краев по направлению к центру;

вмятина. Углубление на поверхности металлической пластины, обрамленное пологими краями;

волна. Это – отклонение формы поверхности листа от прямолинейности.

Правка бывает двух видов:

ручная. Осуществляется при изготовлении домашними мастерами уникальных по форме изделий. Хоть набор используемого инструмента довольно-таки несложен, к уровню квалификации работника предъявляются высокие требования;

механическая. Используется в условиях промышленного производства. Оборудование весьма сложное, крупногабаритное и имеет большой вес. Но оно характеризуется высоким уровнем производительности, и его конструкция обеспечивает возможность автоматизации технологического процесса правки.

Выполнять такую операцию при отрицательной температуре не допускается. Уровень пластичности материала в данном случае снижается, и он становится хрупким. Более того! Иногда требуется нагревать обрабатываемую деталь до температуры от 140°С до 400°С. После этого ее пластичность повышается

Правка металлических листов

Сложность этой операции зависит от разновидности обнаруженного дефекта. Но особые трудности возникают, когда выявляется их комбинация. Например, выпуклость по центру пластины и одновременно волнистость кромки.

Выпуклость

При правке выпуклости удары следует наносить по окружности. Начинать необходимо с линии, обрамляющей дефект. В ходе работы радиус окружности постепенно нужно уменьшать, перемещаясь от края выпуклости к ее центру. По мере продвижения, частота ударов возрастает, а их сила, наоборот, становится меньше.

Особый подход применяется, когда на листе имеется несколько таких дефектов. В данном случае ударами молотка нужно добиться чтобы выпуклости объединились в одну общую, после чего правка осуществляется по вышеописанной методике.

Волнистость

Правка металлического листа с волнообразными краями выполняется, начиная с его краев с последующим передвижением к центру. Волнистость кромок разглаживается после растяжения пластины в середине.

Тонкие листы

Обработка заготовок с небольшой толщиной с целью возвращения им плоской конфигурации посредством бойков не проводится. Причина – не исключено появление заломов металла в результате его расковки. Тонкий лист правится протяженными ровными плоскостями брусков-гладилок, выполненными из дерева либо из стали. Разглаживание производится по разным направлениям с постепенным усилением нажима.

Работа с полосовой заготовкой, изогнутой в плоскости

Такая правка входит в категорию относительно несложных видов обработки металла. Полосу нужно разместить на плите так, чтобы выгнутая сторона находилась сверху. По мере исправления изъянов, силу ударов нужно уменьшать. Необходимо периодически переворачивать обрабатываемую заготовку, чтобы не допустить образование выпуклости в противоположном направлении. Если полоса изогнута в нескольких местах, начинать ее правку следует с концов, постепенно приближаясь к середине.

Правка изделий из закаленного металла

В этом случае для рихтовки молотки, оснащенные мягкими бойками, не используются. С этой целью применяют инструмент с подобными элементами, изготовленными из стали с высокими прочностными характеристиками. При этом острую часть бойка – нос – скругляют, то есть придают ему округлую конфигурацию.

Выправка закаленного металла осуществляется нанесением импульсных точечных воздействий по вогнутому фрагменту заготовки. В результате ударов на данном участке обрабатываемой детали наблюдается растяжение структуры материала, из-за чего поверхность становится все более плоскостной. Проводится эта операция:

на рихтовочной/правильной бабке, отличающейся поверхностью полусферической формы;

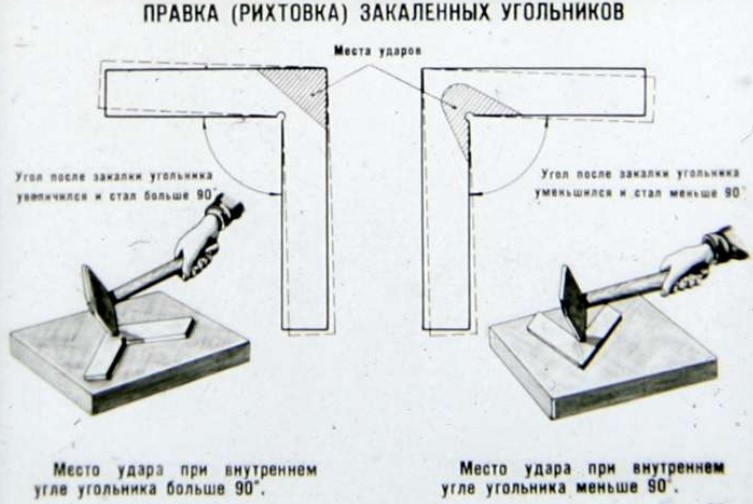

с попеременным передвижением заготовки снизу-вверх и сверху вниз. Правка закаленного угольника, у которого нарушен прямой угол, выполняется одним из следующих двух способов (см. рис.):

если угол стал острым, направление ударов – ближайший к точке пересечения лучей/сторон внутренний участок поверхности этой детали;

Правка округлых металлических деталей

Метод выполнения правки в данном случае, практически, такой же, как и при обработке полосы. Неровности подлежат маркировке мелом, а заготовку нужно размещать так, чтобы выпуклость была сверху. Удары следует наносить по направлению от периферийных участков дефекта к центральным.

После корректировки основного изъяна:

деталь переворачивается вокруг оси;

сила ударов снижается.

Делается это с целью недопущения деформации обрабатываемой заготовки в противоположную сторону.

Аналогичный подход актуален и при работе с прямоугольным либо квадратным металлопрокатом.

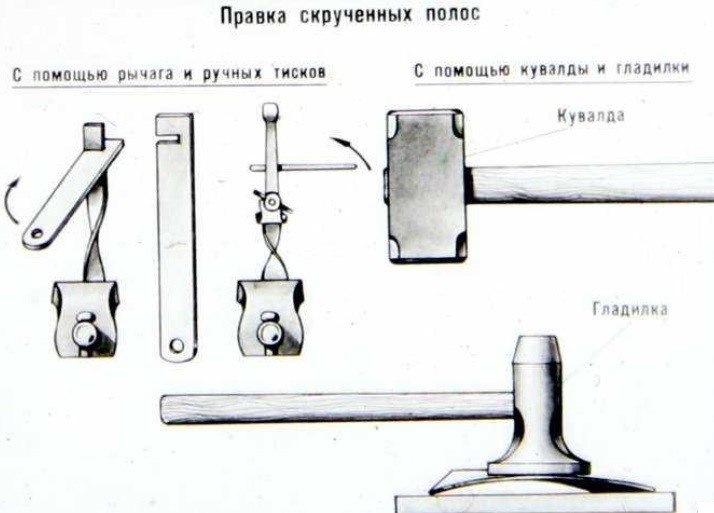

Правка металлической полосы, скрученной по спирали

В данном случае применяется метод раскручивания. Один из концов спирали фиксируется в специальной ручной струбцине, а другой – в тисках, установленных на правильную плиту, и на ней же надежно закрепленных.

При этом степень кривизны определяется на просвет.

Оснастка для выполнения рихтовки/правки

Ручная правка/рихтовка металлических листов и изготовленных из них элементов конструкции осуществляется при помощи молотков на специальной оснастке – рихтовальных бабках, а также правильных плитах.

Рихтовальные бабки

Для изготовления этих приспособлений используются стальные сплавы, подвергнутые термообработке. Рабочая поверхность рихтовальной бабки бывает:

в виде плоского круга на цилиндрическом основании, радиус которого (обозначение R) колеблется в диапазоне 150 мм≤R≤200 мм:

сферической. Это – боковая поверхность усеченного по плоскости симметрии и по краям цилиндра.

Также в домашних мастерских в качестве рихтовальной бабки часто используется железнодорожный рельс, обрезанный до длины от 0,5 м до 1 м. Его удобно перемещать по плите. Кроме того, рельс не подвергается деформации и остается, практически, неподвижным, когда по обрабатываемой детали наносятся удары молотком.

Правильные плиты

Правильные плиты выпускаются в двух модификациях.

Материал изготовления – чугун. Исполнение – конструкция с боковыми ребрами либо сплошная.

Материал изготовления – сталь.

Плита должна обладать большим весом и характеризоваться достаточной устойчивостью, чтобы удары молотка не вызывали ее сотрясение. Что же касается требований к состоянию ее поверхности, то они стандартны: она должна быть идеально ровной, и без присутствия посторонних частиц в виде грязи и остатков металлических осколков, мешающих получить качественный результат рихтовочных работ.

Устанавливать плиты нужно на подставках. Они могут быть и металлическими, и деревянными. Но самое главное, чтобы эти подставки обеспечивали помимо устойчивости еще и требуемую горизонтальность. Для удобства выполнения рихтовки нужно, чтобы вокруг плиты имелось достаточно пространства.

Существует еще один интересный вариант такой оснастки. В качестве материала изготовления плиты правильной выступает плотная резина со множеством небольших выступов, скорее, даже, бугорков с одинаковой высотой. Под воздействием ударов металл сам определяет свое место. В результате наблюдается значительное возрастание производительности процесса рихтовки, если сравнивать с использованием обычной правильной плиты, изготовленной из стали.

Молотки

К молоткам, используемым для правки, предъявляется следующее ключевое требование: они должны быть более мягкими, чем материал обрабатываемой заготовки. Ввиду этого, для рихтовки листовой стали обычно используется ударный инструмент со свинцовыми либо медными бойками. Причем, эти элементы должны характеризоваться закругленной формой. Боек квадратной конфигурации при ударе оставит на металлической пластине забоины. Когда же предстоит обрабатывать мягкие металлы или цветные сплавы, применять необходимо молотки, оснащенные бойками из резины либо дерева.

Удобство работы будет обеспечено при соотношении веса ударного инструмента и этого же параметра правильной плиты, равным 1:100.

Заключение

В заключение целесообразно будет назвать ведущие предприятия, специализирующиеся на производстве оборудования для рихтовки/правки. Из зарубежных особым спросом пользуется продукция компаний Roundo (Швеция, официальный представитель в России – компания «Дюкон» с головным офисом в Санкт-Петербурге), Kohler (штаб-квартира находится в Германии в городе Lahr/Schwarzwald), МG (Италия, город Фоссано, провинция Кунео). В число ведущих отечественных производителей листоправильного оборудования входят компании Промтехоснастка (штаб-квартира находится в Вологодской области), GROST (головной офис открыт в Санкт-Петербурге) и некоторые другие компании.

Лекция "Основы слесарного дела"

Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпучины, волнистость, коробления, искривления и др. Правка и рихтовка имеют одно и то же назначение, но отличаются приемами выполнения и применяемыми инструментами и приспособлениями.

Листовой материал и заготовки из него могут быть покороблены по краям и в середине, иметь изгибы и местные неровности в виде вмятин и выпучин различных форм. При рассмотрении деформированных заготовок можно заметить, что вогнутая сторона их короче выпуклой. Волокна на выпуклой стороне растянуты, а на вогнутой сжаты.

Рис. 80. Правильная плита (а), рихтовальные бабки (б)

Рис. 81. Рихтовальные молотки: а - с радиусным бойком, б - с круглым гладким полированным бойком

Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор способа зависит от величины прогиба, размеров и материала изделия.

Правка может выполняться ручным способом - на стальной или чугунной плите, или на наковальне - и машинным - на правильных вальцах, прессах.

Правильную плиту изготовляют (рис. 80,а) достаточно массивной, масса ее не менее чем в 80-150 раз больше массы молотка. Правильные плиты изготовляют из стали, из серого чугуна монолитными или с ребрами жесткости.

Плиты бывают следующих размеров: 400 × 400; 750 × 1000; 1000 × 1500; 1500 × 2000; 2000 × 2000; 1500 × 3000 мм. Рабочая поверхность плиты должна быть ровной и чистой. Устанавливают плиты на металлические или деревянные подставки, обеспечивающие кроме устойчивости и горизонтальность положения.

Рихтовальные бабки (рис. 80,6) используют для правки (рихтовки) закаленных деталей, изготовляют их из стали и закаливают. Рабочая часть поверхности может быть цилиндрической или сферической радиусами 150 - 200 мм.

Молотки для правки применяют с круглым гладким полированным бойком (рис. 81,6). Молотки с квадратным бойком оставляют следы в виде забоин (квадратов, углов).

Для правки закаленных деталей (рихтовки) применяют молотки с радиусным (рис. 81,а) бойком (массой 400 - 500 г) из стали У10. Хорошо зарекомендовали себя рихтовальные молотки, оснащенные твердым сплавом, корпус которых выполняют из стали У7 и У8.

В рабочие концы молотка вставляют пластинки твердого сплава ВК8 и ВК6. Рабочую часть бойка затачивают и доводят по радиусу до 0,05 - 0,1 мм (см. рис. 81,а).

Молотки со вставными бойками из мягких металлов (см. рис. 81,6) применяют при правке деталей с окончательно обработанной поверхностью и деталей или заготовок из цветных металлов и сплавов. Вставные бойки могут быть медные, свинцовые или деревянные.

Гладилки (деревянные или металлические бруски) применяют при правке тонкого листового и полосового металла.

Приемы правки

Кривизну деталей проверяют на глаз (рис. 82,а) или по зазору между плитой и уложенной на нее деталью. Края изогнутых мест отмечают мелом.

При правке важно правильно выбирать места, по которым следует наносить удары. Сила ударов должна быть соразмерна с величиной кривизны и постепенно уменьшаться по мере перехода от наибольшего изгиба к наименьшему. Правка считается законченной, когда все неровности исчезнут и деталь станет прямой, что можно определить наложением линейки. Правку выполняют на наковальне, правильной плите или надежных подкладках, исключающих возможность соскальзывания с них детали при ударе.

Правка полосового металла осуществляется в следующем порядке. На выпуклой стороне мелом отмечают границы изгибов, после чего на левую руку надевают рукавицу и берут полосу, а : в правую руку берут молоток и принимают рабочее положение (рис. 82,6).

Полосу располагают на правильной плите так, чтобы она плоской поверхностью лежала на плите выпуклостью вверх, соприкасаясь в двух точках. Удары наносят по выпуклым частям, регулируя силу удара в зависимости от толщины полосы и величины кривизны; чем больше искривление и чем толще полоса, тем сильнее удары. По мере выправления полосы силу удара ослабляют и чаще поворачивают полосу с одной стороны на другую до полного выправления. При нескольких выпуклостях сначала выправляют ближайшие к концам, а затем расположенные в середине.

Результаты правки (прямолинейность заготовки) проверяют на глаз, а более точно - на разметочной плите по просвету или наложением линейки на полосу.

Правка металла круглого сечения. После проверки на глаз на выпуклой стороне мелом отмечают границы изгибов. Затем укладывают на плиту или наковальню (рис. 83) пруток так, чтобы изогнутая часть находилась выпуклостью вверх. Удары молотком наносят по выпуклой части от краев изгиба к средней части, регулируя силу удара в зависимости от диаметра прутка и величины изгиба. По мере выправления изгиба силу удара уменьшают, заканчивая правку легкими ударами и поворачиванием прутка вокруг его оси. Если пруток имеет несколько изгибов, сначала правят ближайшие к концам, затем расположенные в середине.

Рис. 82. Правка металла: а - проверка изгиба на глаз; б - момент правки

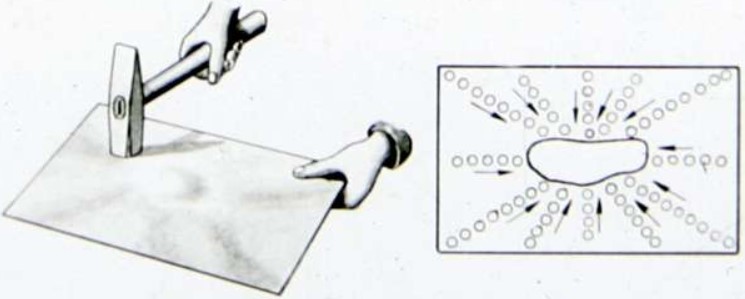

Правка листового металла более сложная, чем предыдущие операции. Листовой материал и вырезанные из него заготовки могут иметь поверхность волнистую или с выпучинами. На заготовках, имеющих волнистость по краям (рис. 84, а), предварительно обводят мелом или мягким графитовым карандашом волнистые участки. После этого заготовку кладут на плиту так, чтобы края заготовки не свисали, а лежали полностью на опорной поверхности, и, прижимая ее рукой, начинают правку. Чтобы растянуть середину заготовки, удары молотком наносят от середины заготовки к краю так, как указано на рис. 84, в кружками. Кружки меньших диаметров соответствуют меньшим ударам, и наоборот.

Более сильные удары наносят в середине и уменьшают силу удара по мере приближения к ее краю. Во избежание образования трещин и наклепа материала нельзя наносить повторные удары по одному и тому же месту заготовки.

Особую аккуратность, внимательность и осторожность соблюдают при правке заготовок из тонкого листового материала. Наносят несильные удары, так как при неправильном ударе боковые грани молотка могут или пробить листовую заготовку или вызвать вытяжку металла.

При правке заготовок с выпучинами выявляют покоробленные участки, устанавливают, где больше выпучен металл (рис. 84,6). Выпуклые участки обводят мелом или мягким графитовым карандашом, затем заготовку на плиту выпуклыми участками вверх, чтобы края ее не свешивались, а лежали полностью на опорной поверхности плиты. Правку начинают с ближайшего к выпучине края, по которому наносят один ряд ударов молотком в пределах, указанных на покрытой кружочками поверхности (рис. 84,г). Затем наносят удары по второму краю. После этого по первому краю наносят второй ряд ударов и переходят опять ко второму краю, и так до тех пор, пока постепенно не приблизятся к выпучине. Удары молотком наносят часто, но не сильно, особенно перед окончанием правки. После каждого удара учитывают воздействие его на заготовку в месте удара и вокруг него. Не допускают несколько ударов по одному и тому же месту, так как это может привести к образованию нового выпуклого участка.

Рис. 83. Правка металла круглого сечения

Рис. 84. Схема правки листового материала: а,б - погнутые заготовки; в, г - распределение ударов

Под ударами молотка материал вокруг выпуклого места вытягивается и постепенно выравнивается. Если на поверхности заготовки на небольшом расстоянии друг от друга имеется несколько выпучин, ударами молотка у краев отдельных выпучин заставляют соединиться эти вы пучины в одну, которую потом правят ударами вокруг ее границ, как указано выше.

Тонкие листы правят легкими деревянными молотками (киянками - рис. 85,а), медными, латунными или свинцовыми молотками, а очень тонкие листы кладут на ровную плиту и выглаживают металлическими или деревянными брусками (рис. 85,б).

Правка (рихтовка) металла

Правка (рихтовка) закаленных деталей. После закалки стальные детали иногда коробятся. Правка искривленных после закалки деталей называется рихтовкой. Точность рихтовки может составлять 0,01 - 0,05 мм.

Рис. 85. Правка тонких листов: а - деревянным молотком б - деревянным или метал-

(киянкой), лическим бруском

Рис. 86. Рихтовка закаленных деталей: а - на рихтовальной бабке, б - угольника по внутреннему углу, в - по наружному углу, г - места нанесения ударов

Рис. 87. Правка коротких валов и прутков: а - на призмах, б - на плите

Рис. 88. Правка вала на ручном прессе: а - момент правки, б - проверка изгиба индикатором; 1 - центра, 2 - вал, 3 - винт, 4,5 - призмы, 6 - индикатор

В зависимости от характера рихтовки применяют молотки с закаленным бойком или специальные рихтовальные молотки с закругленной стороной бойка. Деталь при этом лучше располагать не на плоской плите, а на рихтовальной бабке (рис. 86,а). Удары наносят не по выпуклой, а по вогнутой стороне детали.

Изделия толщиной не менее 5 мм, если они закалены не насквозь, а только на глубину 1-2 мм, имеют вязкую сердцевину, поэтому рихтуются сравнительно легко; их нужно рихтовать как сырые детали, т. е. наносить удары по выпуклым местам.

Правка закаленного угольника, у которого после закалки изменился угол между полками, показана на рис. 86,6-г. Если угол стал меньше 90°, то удары молотком наносят у вершины внутреннего угла (рис. 86,6 и г слева), если угол стал больше 90°, удары наносят у вершины наружного угла (рис. 86,в и г справа).

В случае коробления изделия по плоскости и по узкому ребру рихтовку выполняют отдельно - сначала по плоскости, а потом по ребру.

Правку короткого пруткового материала выполняют на призмах (рис. 87,а), правильных плитах (рис. 87,6) или простых подкладках, нанося молотком удары по выпуклым местам и искривлениям. Устранив выпуклости, добиваются прямолинейности, нанося легкие удары по всей длине прутка и поворачивая его левой рукой. Прямолинейность проверяется на глаз или по просвету между плитой и прутком.

Рис. 89. Схема правки искривленного вала наклепом (а), наклепанный слой (б)

Рис. 90. Правка трубы газопламенным способом

Сильно пружинящие, а также очень толстые заготовки правят на двух призмах, нанося удары через мягкую прокладку во избежание забоин на заготовке. Если усилия, развиваемые молотком, недостаточны для правки, применяют ручные или механические прессы.

Правку валов (диаметром до 30 мм) на ручных прессах (рис. 88,а) выполняют так. Вал 2 укладывают на призмы 4 и 5, а нажим осуществляют винтом 3. Величину прогиба определяют здесь же в центрах 7 при помощи индикатора 6 (рис. 88,6).

Для устранения остаточных напряжений в местах правки ответственные валы медленно нагревают в течение 30 - 60 мин до температуры 400 - 500°С и потом медленно охлаждают.

Правка наклепом производится укладкой изогнутого вала на ровную плиту выпуклостью вниз и нанесением небольшим молотком частых и легких ударов по поверхности вала (рис. 89,а). После возникновения на поверхности наклепанного слоя (рис. 89,6) просвет между валом и плитой исчезает, правку прекращают.

Правка методом подогрева (безударная). Профильный металл (уголки, швеллеры, тавры, двутавры), пустотелые валы, толстую листовую сталь, поковки правят с нагревом изогнутого места (выпуклости) паяльной лампой или сварочной горелкой до вишневокрасного цвета; окружающие выпуклость слои металла охлаждают сырым асбестом или мокрыми концами (ветошью) (рис. 90).

Поскольку нагретый металл более пластичный, то при охлаждении струей сжатого воздуха нагретое место сжимается и металл выпрямляется.

Правка металла

В ходе обработки, хранения или эксплуатации металлические детали и заготовки могут терять первоначальную форму.

Для выполнения последующих операций, соблюдения размеров и формы готового изделия важно, чтобы конфигурация и размеры заготовки совпадали с проектными значениями. Этого достигают промежуточно-подготовительной операцией правки металла. Операцию проводят на холодной детали либо нагревают ее с целью пластичности.

Листовая заготовка может помяться, имеющая цилиндрическую форму — искривиться. Валы и оси могут погнуться.

Что такое правка металла?

Процесс возвращения металлической заготовке исходной формы называется правкой металла. Дефекты бывают следующие:

А также некоторые другие.

Виды правки металла

Операция подразделяется на два подвида:

Ручная правка и рихтовка металла применяется в домашних мастерских и при изготовлении уникальных изделий. Набор инструмента несложен, но требуется высокая квалификация рабочего — правильщика.

Ручная правка металла

Машинная правка используется в промышленности. Оборудование массивное и сложное, но обладает высокой производительностью и возможностями автоматизации процесса. Кроме того, операцию машинной правки часто совмещают с гибкой и нарезкой листовых заготовок, включая ее в состав единого технологического комплекса.

Машинная правка металла

Операцию можно осуществлять при комнатной температуре. Работа при температуре 0С и ниже недопустима — материал теряет пластичность и становится хрупким. Иногда заготовку приходится нагревать до 140-400С, чтобы повысить пластичность.

Правка листового металла

От вида дефекта зависит и сложность операции правки листового металла.

Наиболее сложные случаи – это комбинация разных видов дефектов, например, волнистость края и выпуклость в центре листа одновременно.

Выпуклость правят ударами по окружности, начиная от внешней стороны дефекта и постепенно уменьшая радиус окружности, продвигаясь от края к центру дефекта. Сила ударов становится меньше, а частота — возрастает.

Правка выпуклости в центре металлического листа

Если на заготовке не одна выпуклость, их следует объединить в одну большую. Бить следует между локальными дефектами, добиваясь их объединения, после чего действовать, как описано выше.

Волнообразность краев

Правка листового металла с волнистыми краями проводится начиная с краев листа и постепенно продвигаясь к его центру. После растяжения заготовки в середине волнистость краев разглаживается.

Тонкие листы

Заготовки малой толщины не поддаются правке бойками из-за высокой вероятности образования разрывов и заломов.

Правка тонкого листового металла

Для правки тонколистового металла используют протяженные поверхности металлических или деревянных брусков-гладилок. Заготовку разглаживают с разных сторон, постепенно усиливая нажим.

Правка полосового металла, изогнутого в плоскости

Относится к категории несложных. Полосу размещают выгнутой стороной кверху. Удары направляют в самые выступающие участки. С уменьшением дефектов удары следует ослаблять.

Правка полосового металла, изогнутого в плоскости

Правка закаленного металла (рихтовка)

Мягкие бойки для рихтовки не применяют. Их делают из высокопрочного сплава и придают округлую форму или скругляют острую сторону.

Правка закаленного металла (рихтовка)

Правка круглого металла

Способ аналогичен работе с полосой. Неровности маркируются мелом, заготовка располагается выпуклостью вверх. Удары направляются от периферии дефекта к его центру.

Правка круглого металла

Когда основной дефект откорректирован, снижают мощность ударов и поворачивают деталь вокруг продольной оси, во избежание деформации в другую сторону. Тем же способом правится квадратный и прямоугольный прокат.

Правка металла, скрученного по спирали

Здесь применяют способ раскручивания. Один конец спирали фиксируют в закрепленных на правильной плите тисках, другой — в ручной струбцине.

Правка металла, скрученного по спирали

После частичного раскручивания спирали ее прижимают к плите и правят, как круглый прокат, определяя кривизну на просвет.

Основные способы правки металла

На выбор способа влияет характер и площадь сечения, марка и вид сплава, размеры дефекта относительно общего размера изделия.

В зависимости от метода приложения напряжений в металлических заготовках, различают три способа правки металла:

- изгибом в холодном состоянии;

- растяжением в холодном состоянии;

- местный нагрев.

Правка металла вытягиванием

Нагрев осуществляется газовыми горелками или индукционным способом.

Для каких целей применяют правку металла

Конфигурация детали может быть нарушена в ходе ее первичной обработки, транспортировки или хранения. Такие заготовки непригодны для дальнейшего использования, но не являются невозвратным, окончательным браком. Правку металла используют с целью возвращения заготовке формы, определенной конструкторско-технологической документацией.

Правка металла с целью возвращения заготовке формы

Иногда с целью снижения себестоимости продукции предприятие намеренно приобретает заготовки ненадлежащей формы, в этом случае операция включается в технологический процесс. Плановая правка металла может также быть включена в техпроцесс после операций по термической обработке, вызывающих изменение формы детали. В противном случае работа будет внеплановой, и стоимость ее входит в незапланированные убытки.

Оборудование для правки

Основа любого набора инструментов — это правильная плита. Она должна быть идеально ровной, массивной и устойчивой, для чего ее отливают из ударопрочного чугуна или стали, для упрочнения конструкции снабжают продольными и поперечными ребрами жесткости. Устанавливают их на массивное бетонное основание.

Инструменты для правки металла

Молотки для правки должны быть мягче, чем материал заготовки. Поэтому их снабжают деревянными или резиновыми бойками. Для работы со стальными листами используют молотки с мягкими бойками из меди или свинца. Боек должен иметь закругленную форму. Боек квадратной формы не годится, так как он будет оставлять на листовой заготовке характерные следы — забоины. Масса плиты должна относиться к массе молотка примерно как 100:1.

Для работы с листовой заготовкой применяют также подкладочную плиту из плотной резины, со сформированным на ней большим количеством бугорков одинаковой высоты. Под ударами металл сам находит свое место, и производительность процесса заметно возрастает по сравнению с голой стальной правильной плитой.

Для работы с тонкими листами применяется специальная оснастка — гладилки и поддержки. Для работы с закаленными деталями применяют цилиндрические или полусферические правильные бабки.

В домашней мастерской используют наковальню или массивную металлическую плиту.

На предприятиях применяют специальные механизированные правильные комплексы с механической подачей листа и автоматизированным исправлением дефектов. В одних заготовку протягивают между массивными вращающимися валками, вращающимися в противоположные стороны. В других операция происходит на правильной плите путем опускания широкого пресса.

Правка, гибка и резка металла

Правка— это слесарная операция, по выправке заготовок и деталей, имеющих вмятины, искривления, коробления.

Металл подвергается правке в холодном и горячем состоянии. Выбор способа правки определяется величиной прогиба, размерами детали и материалом.

Правке подвергаются только пластичные материалы — сталь, медь, алюминий и их деформируемые сплавы. Сила удара на краю изогнутости больше, на краю листа меньше.

Рихтовка- это правка закалённых деталей, а также деталей, изогнутых через ребро жесткости.

При рихтовке деталей удары рихтовальным молотком наносят по вогнутым ( укороченным ) сторонам заготовки. При этом металл в местах ударов пластически деформируется, укороченные слои металла удлиняются и деталь разгибается.

Правку полосового и пруткового металла выполняют на плитах и наковальнях. Удары молотком наносят по выпуклой части. Качество правки проверяют на глаз, линейками или на плитах.

Правильные плиты изготавливаются из стали или серого чугуна. Масса плиты должна быть в 80-150 раз больше массы молотка.

Молотки для правки применяют с круглыми полированными бойками. Молотки с квадратными бойками оставляют забоины на металле.

Деревянные молотки- киянки применяют для правки тонколистовых металлов.

Правку валов с небольшими искривлениями производят, нанося лёгкие удары молотком по вогнутой стороне вала, что приводит к её удлинению и исправлению вала. если усилие от молотка недостаточно, применяют винтовые или гидравлические прессы.

Выправленные таким способом валы, могут иметь внутренние остаточные напряжения, которые приводят к их искривлению при работе. Для устранения напряжений валы нагревают до температуры 400-500 градусов.

Правка методом подогрева применяется для исправления профильного металла ( уголков, швеллеров) .

Правка ведётся безударным способом. Нагревают изогнутую часть паяльной лампой или газовой горелкой до тёмно-вишнёвого цвета 800-850 градусов, окружающие выпуклость части детали охлаждают мокрым асбестом или мокрой ветошью. При этом нагретые слои быстро уменьшают свою длину и разгибают деталь.

Гибка— способ обработки давлением, при котором заготовке или ёе части придаётся изогнутая форма.

Гибке подвергаются только пластичные материалы. Сущность гибки состоит в том, что под действием сил, превышающих внутренние силы упругости металла, заготовка пластически деформируется и одна её часть перегибается по отношению к другой на заданный угол.

Для гибки труб применяют наполнители которые предотвращают дефекты. Наполнитель оказывает давление на внутреннюю поверхность стенки трубы и препятствует изменению формы поперечного сечения. В качестве наполнителей при гибке труб используются жидкости и сыпучие материалы.

При гибке заготовки различные слои её в поперечном сечении ведут себя по разному. Слои на выпуклой части заготовки растягиваются, на вогнутой- сжимаются, а в средней не изменяют своей длины, и длина его до и после гибки остаётся постоянной. Поэтому средний слой- нейтральная линия может быть использован для определения длины заготовки изогнутой детали.

Развальцовка труб заключается в увеличении диаметра конца трубы или придания ему конической формы. Применяется при подготовке труб к образованию разъёмных и неразъёмных соединений

Конспект лекции по теме:

Резка металла

Резка сортового, листового и других металлов выполняется: без снятия стружки ( ручными или механическими ножницами, труборезами, кусачками) и со снятием стружки ( ручной ножовкой газовой электрической резкой)

Сущность резки ножницами в том. что под давлением пары встречных ножей, металл пластически деформируется и разделяется на части в плоскости движения ножей.

Чем тверже разрезаемый металл, тем больше угол заострения лезвия ножа, для мягких металлов он составляет 65 гр., для металлов средней твёрдости 70-75, для твёрдых металлов 80-85.

Для уменьшения трения ножей о разрезаемый металл лезвиям придают небольшой задний угол, равный 1,5-3 гр.

Ручные ножницы применяются для резки стальных листов толщиной до 0,5-1,0 мм, а для цветных металлов толщиной до 1,5мм.

По расположению режущих кромок ножницы делятся на правые ( со скосом режущей части с правой стороны) и левые ( со скосом режущей части с левой стороны)

Правыми ножницами удобно резать по прямой линии и по кривой без закруглений, т.к. постоянно видна разметочная риска. Левые ножницы применяются для резки по правой кромке листа против часовой стрелки.

Стуловы ножницы в отличии от ручных имеют большие размеры и применяются для резки листового металла толщиной до 3 мм

Силовые малогабаритные ножницы (рис. 1).

Они применяются для резки листовой стали толщиной до 2,5 мм

Ножницы имеют систему рычагов, которые позволяют увеличить усилие на лезвиях в два раза по сравнению с ручными ножницами. При работе рукоятка ножниц закрепляется в тисках.

Ручные рычажные ножницы (рис. 2). Применяются для резки листовой стали толщиной до 4 мм, алюминия и латуни — до 6 мм. Ножи имеют повышенную твердость закалки. Обеспечивают получение реза без вмятин и достаточную точность.

рис 1 Стуловые ножницы

Скорость резки должна составлять 30-60 рабочих ходов в минуту. Высокий темп резки приводит к перегреву и быстрому затуплению полотна.

Латунь и бронзу режут только новым ножовочным полотном . даже малоизношенные зубья не снимают стружку из-за низкого коэффициента трения этих сплавов

Узнать еще:

Правка — слесарная операция, предназначенная для устранения искажений формы заготовки (вмятин, выпучиваний, волнистости, коробления, искривления т. п.) путем пластического деформирования. Металл подвергается правке как в холодном, так и в нагретом состоянии. Правку можно выполнять ручным способом на стальной или чугунной плите или на наковальне. Машинную правку производят на прессах и правильных вальцах.

Для правки применяют: молотки из мягких материалов (медь, свинец, дерево) с круглым полированным бойком (квадратный боек оставляет следы в виде забоин); гладилки и поддержки (металлические или деревянные бруски) для правки тонкого листового и полосового металла; правильные бабки для закаленных деталей с фасонными поверхностями.

Кривизну заготовок проверяют на глаз по зазору между плитой и уложенной на нее заготовкой. Изогнутые места отмечают мелом. Наиболее проста правка металла, изогнутого по плоскости. В этом случае молотком или кувалдой наносят сильные удары по наиболее выпуклым местам, уменьшая силу удара по мере их выпрямления. При этом периодически заготовку поворачивают с одной стороны на другую. Более сложной является правка металла, изогнутого по ребру. Здесь прибегают к растяжению части заготовки. Правку металла, имеющего скрученный (спиральный) изгиб, рекомендуется производить методом раскручивания. Для этого один конец заготовки зажимают слесарными тисками, а другой — ручными тисочками. Затем рычагом кривизну выпрямляют. Результаты правки проверяют на глаз, а более точную проверку проводят на разметочной или контрольной плите по просвету.

Правку ( закаленных заготовок проводят различными молотками с закаленным бойком или специальным молотком с закругленной узкой стороной бойка. Удары наносят не по выпуклой, а по вогнутой стороне заготовки. При этом волокна металла на вогнутой стороне растягиваются и заготовка выпрямляется. Правку заготовок сложной формы, например угольника, у которого после закалки изменился угол между измерительными сторонами, производят следующими способами: если угол меньше 90°, то удары молотком наносят у вершины внутреннего угла, если больше 90°,— у вершины наружного угла.

Гибка — одна из наиболее распространенных слесарных операций. Ее применяют для придания заготовке изогнутой формы по заданному контуру. В процессе гибки металл подвергается одновременному действию растягивающих и сжимающих напряжений, поэтому здесь необходимо учитывать механические свойства металла, его упругость/ степень деформирования, толщину, форму и размеры сечения заготовки, углы и радиусы изгиба детали. Радиус изгиба детали не следует принимать близким к минимально допустимому, если это не диктуется конструктивными требованиями. Целесообразно не допускать радиус изгиба меньше толщины заготовки, так как это приводит к появлению трещин и других дефектов. В холодном состоянии рекомендуется изгибать детали из листовой стали толщиной до 5 мм, из полосовой стали — толщиной до 7 мм, из круглой стали — диаметром до 10 мм.

При гибке полосы из листовой стали на нее сначала наносят риску .загиба. Затем заготовку зажимают в тисках между угольниками-нагубниками так, чтобы разметочная риска была обращена к неподвижной губке тисков и выступала над ней на 0,5 мм. Наконец, ударами молотка, направленными к неподвижной губке, загибают конец полосы

Для гибки скобы заготовку зажимают в тисках между угольником и бруском-оправкой и загибают первый конец. Затем, вложив внутрь скобы брусок-оправку требуемого размера, скобу зажимают в тисках на уровне рисок и отгибают вторую лапку.

Рубка представляет собой операцию обработки металла резанием. С помощью режущего инструмента — зубила, крейцмейселя или канавочника — с заготовки удаляют излишний слой металла, разрубают ее на части, вырубают отверстие, прорубают смазочные канавки и т. п. Рубку производят в тех случаях, когда по условиям производства невозможна станочная обработка или когда не требуется высокая точность обработки. Рубку мелких заготовок выполняют в тисках, крупные заготовки рубят на плите или наковальне.

Для рубки применяют следующие инструменты: зубило, крейцмейсель, канавочники.

Зубило слесарное состоит из трех частей: рабочей 2, средней 3 и ударной (бойка) 4. Клиновидную режущую кромку зубила 1 и боек закаливают и отпускают. После термической обработки твердость режущей кромки достигает HRC356…61, бойка — HRC337…41. Зубило имеет длину 100…200 мм, а ширина режущей кромки — соответственно 5…25 мм. Угол заострения зубила в зависимости от обрабатываемого материала должен составлять:

Твердые материалы (чугун, твердая сталь, бронза) 70°

Материалы средней твердости (сталь) …. 60°

Мягкие материалы (медь, латунь) 45°

Алюминиевые сплавы и цинк 35°

Чем меньше угол заострения, тем меньшую силу необходимо приложить для резания. Однако чем больше твердость и хрупкость обрабатываемого металла, тем прочней должна быть режущая кромка и больше угол заострения; Боек зубила имеет вид усеченного конуса с полукруглым верхним основанием. Поэтому наносимый молотком удар всегда приходится по его центру.

Крейцмейсель отличается от зубила более узкой режущей кромкой. Он применяется для вырубания узких канавок, пазов и т. п. Углы заточки, твердость рабочей и ударной части крейцмейселя те же, что и у зубила.

Кйнавочники отличаются от крейцмейселя изогнутой формой режущей кромки и применяются для вырубания смазочных канавок во вкладышах и втулках подшипников и при других подобных работах.

Перед работой зубило располагают на верстаке с левой стороны тисков режущей кромкой к себе, а молоток — с правой стороны тисков бойком, направленным к тискам. Большое значение при рубке имеет правильное положение корпуса слесаря: у тисков надо стоять устойчиво вполоборота к ним.

Дефекты сварки

Сварочный электрод — металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию. В настоящее время выпускается более двухсот различных марок электродов, причем более половины всего выпускаемого ассортимента составляют плавящиеся электроды для ручной дуговой сварки.

Сварочные электроды делятся на плавящиеся и неплавящиеся. Неплавящиеся электроды изготовляют из тугоплавких материалов, таких как вольфрам по ГОСТ 23949-80 «Электроды вольфрамовые сварочные неплавящиеся», синтетический графит или электротехнический уголь. Плавящиеся электроды изготовляют из сварочной проволоки, которая согласно ГОСТ 2246—70 разделяется на углеродистую, легированную и высоколегированную. Поверх металлического стержня методом опрессовки под давлением наносят слой защитного покрытия. Роль покрытия заключается в металлургической обработке сварочной ванны, защите её от атмосферного воздействия и обеспечении более устойчивого горения дуги.

Рисунок 8.Сварочный электрод

Кузнечные работы

Виды работ

Вытяжка или протяжка

Вытяжка или протяжка — операция, при которой заготовка под действием ударов удлиняется и уменьшается в поперечном сечении.

Осадка

Осадка — операция, при которой площадь поперечного сечения заготовки увеличивается за счет уменьшения ее высоты. При осадке происходит растяжение металла, что вызывает в нем большие напряжения. Перед осадкой заготовку нужно нагреть до высокой температуры по всему сечению и по всей длине. Осадку применяют в следующих случаях:

— когда следует перепутать волокна в металле или придать им такое направление, которое улучшало бы качество изделия (например, при ковке шестерен);

— когда проковывается заготовка заданного веса, но недостаточного сечения;

— когда из имеющейся заготовки нельзя получить заданный уков. Высадка середины короткой заготовки производится также с помощью колец. Перед высадкой концы заготовки протягиваются на необходимый размер. Затем один конец заготовки вставляется в нижнее кольцо, установленное на боек, а на другой конец надевается верхнее кольцо. Бойком молота по заготовке и верхнему кольцу наносятся удары, и происходит высадка средней части заготовки. Для высадки средней части нужно, чтобы стенки внутреннего отверстия в одном кольце имели уклон 6—7%, в противном случае освободить поковку от колец будет очень трудно.

Подкатка

В этих же обжимках можно произвести — подкатку конца трубы. Для этого нагретый конец трубы кладется на нижнюю обжимку, и ударами кувалды по верхней обжимке, поворачивая одновременно трубу, уменьшают ее диаметр.

Штампы

В последнее время все шире распространяется свободная ковка под молотами и подкладных штампах. Применение подкладных штампов не требует больших затрат, а потому их изготовление экономически оправдывается при ковке даже небольших партий деталей. Основное преимущество подкладных штампов сводится к тому, что течение металла в них ограничивается стенками штампа и получающиеся поковки по своей точности приближаются к штампованным. Это позволяет резко уменьшить припуск на механическую обработку, что снижает расход металла и общую трудоемкость изготовления детали. Кроме того, облегчаются условия работы кузнеца, а производительность труда увеличивается в 5—6 раз.

Загиб

Загиб — операция, при которой часть заготовки загибают — под заданным углом к другой части заготовки. Загиб производят на наковальне, с которой загибаемая часть свешивается так, чтобы вершина угла изгиба совмещалась с краем наковальни. Удары кувалдой наносят по свисающей части, удерживая заготовку на наковальне клещами и ручником, а большую заготовку — клещами и другой кувалдой, которую держит подсобный рабочий. Угол изгиба проверяют по шаблону. В месте изгиба материал вытягивается и становится тоньше. Если требуется, чтобы толщина материала в месте изгиба не уменьшалась, заготовку в месте изгиба осаживают на требуемую толщину. Тонкие полосы стали можно изгибать в тисках. Часто приходится изгибать отковываемую заготовку или деталь под разными углами. При ковке под молотом заготовку зажимают между бойками молота и, ударяя кувалдой по свободному концу заготовки, ее изгибают. В этом случае внешние слои металла вытягиваются, в внутренние слои сжимаются. Перед гибкой производится местный нагрев, т. е. нагревается только то место, в котором будет изгибаться заготовка. При свободной ковке, когда это возможно, гибку необходимо производить с помощью подкладных штампов. Для гибки в подкладных штампах требуется гораздо меньше времени, а размеры поковки получаются более точными.

Прошивка

Прошивка отверстий круглого или прямоугольного сечения производится пробойниками такой же формы. На наковальню помещают подкладку с отверстием соответствующего размера и профиля, а на нее кладут обрабатываемый материал. Прошивка отверстия производится ударами кувалды по пробойнику. Отверстия в толстых болванках пробиваются под молотами, причем этот процесс происходит иначе, чем при ручной ковке. Вместо пробойника применяют прошивни.

Отрубание материала

Отрубание материала производят кузнечным зубилом по разметке. Кузнечная сварка является операцией по соединению двух концов стали, нагретых до температуры белого каления. Для разрубки металла под молотами употребляются кузнечные топоры. Металл под молотами, как правило, рубят в горячем виде. Рубка металла производится при температуре не ниже 700°. Заготовки рубят под молотами различными способами.

Окалина

Прочной сварке мешает образующаяся при нагревании пленка окалины. Для того чтобы окалина легко отставала, нагретые концы перед сваркой посыпают мелким чистым кварцевым песком и ударяют о наковальню.

Закалку зубил производят следующим образом. Рабочую часть зубила нагревают до температуры — 780—830° (светло-вишневое каление). Затем, держа зубило клещами за головку, замачивают нагретую часть в воде, опуская ее в вертикальном положении.

1.5. Опиливание

Опиливанием —

называют метод обработки заготовок напильником для получения необходимой формы, размера, шероховатости поверхности.

металла производится напильником, в тисках и основано на разрушении поверхностного слоя материала заготовки режущими элементами инструмента (напильника).

(ГОСТ 1465-93) представляют собой многолезвийный режущий инструмент, у которого зубья расположены на поверхности стальных закаленных брусков, имеющих различный профиль поперечного сечения и длину. Напильники подразделяются по форме поперечного сечения на плоские, квадратные, трехгранные, ножовочные, ромбические, полукруглые и круглые, а по числу насечек на единицу длины — на драчевые, имеющие от 4 до 12 насечек, личные — 13 — 24 насечки и бархатные, имеющие 30-80 насечек на 10 мм длины.

Длина напильников от 100 до 450 мм ( через 50 мм).

Драчевые напильники применятся для снятия с детали слоя металла до 0,7- 1 мм, личные — используют после драчевых.

Напильники изготавливаются из сталей марок У12, У12А, У13, У13А, 14ХФ и 13Х, а также из быстрорежущей стали.

Механизация операции опиливания достигается применением опиловочных станков, шлифмашинок, специальных приспособлений.

Термическая обработка и правка изделий после сварки

Она основана на развитии пластического деформирования сжатием растянутых участков конструкции. При правке этим методом обычно нагревают растянутую часть деформированной детали. Нагрев производят в отдельных участках (рис. 12). При этом расширению металла препятствуют окружающие его холодные части детали. В этих участках металл испытывает пластическую деформацию сжатия и укорочения растянутых волокон металла. При последующем охлаждении эти участки, сокращаясь, выпрямляют изделие. Термическую правку применяют в основном для устранения деформаций коробления листовых конструкций и ликвидации изгиба балочных конструкций. При правке выпучин листовых деталей нагревают выпуклую часть в отдельных точках в шахматном порядке. Каждый нагретый участок стремится расшириться, но за счет противодействия со стороны окружающего холодного металла в нем возникают пластические деформации сжатия.

Рис. 12. Правка местным нагревом: а – по ребру, б – по плоскости

После охлаждения диаметр нагреваемой окружности уменьшается, что и приводит к исчезновению выпучины. Нагрев можно производить газовой горелкой, электрической дугой, угольным электродом, на машинах для точечной сварки.

Правка убыстряется при сочетании местного нагрева с приложением статических нагрузок при использовании специальных правочных приспособлений.

Схемы правки определённых конструкций представлены в прил. 2.

2. Термическая правка с общим нагревом (отжиг)

Её производят также в специальных правочных приспособлениях, в которых конструкция фиксируется в нужном положении с предварительным натягом в жёстком приспособлении (рис. 13). Затем приспособление с изделием загружается в печь и подвергается общему нагреву. Нагретый металл пластически деформируется в приспособлении и при последующем охлаждении сохраняет приданную ему форму. Такую правку можно сочетать с операцией общей термической обработки конструкции. Режимы термообработки для сталей приведены в таблице прил. 3. Однако этот метод требует применения дорогостоящих приспособлений из дефицитных материалов, поэтому применяется, как правило, в тех случаях, когда изделие сварено из высокопрочного материала, избавиться от деформаций очень трудно.

Рис. 13. Схема жёсткого

3. Холодная механическая правка

Её производят с приложением статических, безударных нагрузок. Для этой же цели используют ручные прессы, специальные правочные приспособления, стальные пуансоны для обжатия на механизированных прессах, а также прокатку на трехвалковых станах или растяжение на специальных станках (рис. 14). Для правки крупногабаритных сварных узлов применяют гидравлические правильные прессы и специализированные правильные машины. Так, грибовидность сварных двутавровых балок (рис. 1, д) – деформацию полок, образующуюся вследствие усадки сварных швов, выправляют на специализированной машине по схеме, приведенной на рис. 14, а. Ролики служат для подачи балки в процессе правки, нажимной ролик 2 совершает возвратно-поступательное движение.

Рис. 14. Схемы механической правки сварных двутавровых балок (а)

и цилиндрических оболочек (б)

Сварные цилиндрические оболочки правят на трёх и четырёхвалковых листогибочных машинах (рис. 14, б).

Для тонкостенных сосудов применяют прокатку и проковку сварных швов на специализированных станках. Прокатка осуществляется роликами, а проковка – высокоскоростным ударным пневматическим устройством. При этом металл шва осаживается по толщине, в результате чего происходит его раздача в продольном и поперечном направлениях. Это приводит к небольшому устранению поперечной усадки и существенному или полном устранению продольных деформаций укорочения зоны сварки (рис. 15). Таким же образом удается устранять выпучины в листовых деталях, производя проковку с краев детали и перемещаясь к ее центру.

Рис. 15. Устранение угловых деформаций прокаткой и проковкой

Термомеханическая правка

Она заключается в сочетании местного нагрева с приложением статической нагрузки, изгибающей исправляемый элемент конструкции в нужном направлении. Эта нагрузка может создаваться домкратами, прессами или другими устройствами (рис. 14). Применение дополнительного нагрева способствует снижению усилий, необходимых для устранения деформаций. Такой способ правки обычно применяют для жёстких сварных узлов.

Рис. 14. Термомеханическая правка сварного фундамента с применением домкрата (цифра-ми показана последовательность мест нагрева): 1 – опоры; 2 – места нагрева; 3 – домкрат

Методы правки и требования, предъявляемые к ней

Методы правки. Правку корпусных конструкций выполняют холодным, тепловым безударным и комбинированным методами.

Холодный метод правки конструкций выполняют одним из перечисленных способов:

- изгибом конструкций на прессе;

- растяжением сварных конструкций на правильно-растяжных машинах;

- прокаткой сварных соединений конструкций (полотнищ, обечаек, труб и т. п.) в листоправильных машинах;

- прокаткой зоны сварных соединений конструкции в специальных установках и листогибочных вальцах;

- проколачиванием зоны сварных соединений конструкций.

При тепловом безударном методе правку конструкций осуществляют путем нагрева пламенем газовых горелок, теплом плазменной струи или электрической дуги с последующим охлаждением.

В качестве горючих газов используют ацетилен или его заменители (пропан-бутан, природный газ и др.). При этом допускается применение многосопловых горелок.

Комбинированный метод правки конструкций предусматривает местный нагрев и применение механического поджатия или раскрепления при помощи:

- талрепов;

- скоб;

- стяжек;

- домкратов;

- грузов и т. п.

Домики по стыковым сварным соединениям следует устранять в результате строжки сварного шва по выпуклой стороне домика на глубину до двух третей его высоты с последующей заваркой выстроганных участков. Если стрелка прогиба домиков превышает значения трех допусков, до деформации необходимо устранять путем роспуска этих соединений с последующими разделкой кромок, выравниванием, стыкованием и заваркой. Для конструкций из алюминиевых сплавов сварные соединения допускается распускать при значении стрелки прогиба уже более двух допусков.

Считается допустимым исправлять:

- бухтины со стрелкой прогиба, превышающей значения трех допусков, для чего производят надрез по центру бухтины с последующими разделкой кромок, выравниванием и заваркой разрезанного участка. Перед резкой бухтины в начале и конце участка должны быть просверлены отверстия диаметром 3—6 мм;

- единичные бухтины по свободным кромкам (волнистость) на алюминиевых конструкциях со стрелкой прогиба более двух допусков (на длине не более 0,5 м) в результате надреза их дисковой пилой с последующими разделкой кромок, выравниванием и заваркой;

- бухтиноватость обшивки, для чего устанавливают дополнительные подкрепляющие рёбра жесткости, толщина которых не должна превышать 0,6—0,8 от толщины подкрепляемой обшивки, а высота — 8—10 толщины ребра. В одной ячейке обшивки можно устанавливать не более одного дополнительного ребра жесткости. При этом ребра не должны достигать перекрестного набора на 10—15 мм. Концы ребер жесткости следует срезать на «ус» (рис. 1).

Правка корпусных конструкций должна производиться только в тех случаях, когда общие и местные деформации, возникающие в процессе их изготовления, превышают допустимые значения, регламентируемые чертежом и отраслевыми стандартами.

Общие требования правки

Правка узлов и конструкций состоит либо в удлинении волокон сварных соединений, получивших пластические деформации укорачивания, либо в сокращении волокон других участков, имеющих излишнюю длину.

Удлинение волокон материала производят холодным методом, или методом тепловых домкратов, а укорочение волокон — тепловым безударным методом посредством концентрированного нагрева или комбинированным методом путем местного концентрированного нагрева и механического воздействия.

Рис. 1 Форма концов дополнительных ребер жесткости: а — на конструкциях из алюминиевых сплавов; б — на стальных конструкциях

Правку узлов и секций следует выполнять после окончания всех сборочно-сварочных работ. Участки конструкций в районе установки насыщения, оборудования, фундаментов и вышележащих конструкций должны быть выправлены до установки последних.

Правку гофрированных конструкций осуществляют методами, принятыми для плоских секций. При этом важно, чтобы количество нагреваемых участков конструкции было минимальным, снижающим деформации до допускаемых значений.

Требования к правке холодным методом. Сварные плоские полотнища без набора правят на правильно-растяжных машинах или в многовалковых листоправильных машинах и в исключительных случаях на гидравлических прессах. Перед правкой нужно очистить рабочую поверхность валков от металлической пыли, окалины, грязи и масла. Валки не должны иметь выступающих «гребешков» и других дефектов.

Во избежание смятия сварных швов необходимо применять прокладки.

Сварные полотна могут быть также выправлены проколачиванием зоны сварных соединений пневматическим молотком со специальным зубилом или кувалдой через гладильный молоток (рис. 2 и 3).

Рис. 2 Рабочая часть зубила для проколачивания сварных швов стыковых (а) и тавровых (б) соединений

Правку конструкций (балок и секций) пластическим изгибом холодным методом следует производить на прессах, домкратами или грузами (рис. 4).

Рис. 3 Рабочая часть гладильного молотка

Режим правки конструкций холодным методом регламентирован отраслевыми стандартами. Ширина зоны прокатки или проколачивания сварных соединений при правке корпусных конструкций должна составлять 60—100 мм (по 30—50 мм с каждой стороны сварного соединения). Допустимые размеры конструкций (сечение балок, высота набора и ширина секций), подвергаемых правке пластическим изгибом холодным методом, определяются максимально возможным усилием Р, создаваемым прессом, домкратами или грузом, а также устойчивостью элементов балок и набора секций. Ширина опор и прокладки В должна быть не меньше высоты набора Н секции или узла.

Рис. 4 Схема правки холодным методом секций с набором одного направления. 1 — пуансон; 2 — опорные балки; 3 — секция

При правке тепловым безударным и комбинированным методами нагрев рекомендуется производить:

- штрихами (короткими полосами) — при правке бухтин обшивки и волнистости по свободным кромкам;

- полосами по обшивке с обратной стороны приварки набора — при правке ребристости;

- «треугольниками» — при правке общего изгиба балок; «пятнами» — при правке бухтин обшивки тонколистовых конструкций (толщиной 4 мм и менее).

При нагреве исправляемых участков теплом электрической дуги правка осуществляется путем наплавки холостых валиков или в результате нагрева поверхности конструкции холостыми проходами. Кратеры должны быть тщательно заделаны.

В случае нагрева конструкций пламенем газовых горелок, плазменной струей, а также электрической дугой перемещение источника тепла производится прямолинейно или зигзагообразно с постоянной скоростью.

Правка листового металла. Назначение правки листового металла.

Листовой и сортовой прокат, поступающий в работу обыкновенно бывает недостаточно выправлен, поэтому почти весь металл прежде чем пустить в производство подвергают правке. Правка делает металл ровным и правильной формы, что позволяет правильно проводить последующие операции.

Степень точности и необходимость правки зависит от технических требований к конструкции и технологических требований к этой операции в связи с последующими операциями. Так правка перед разметкой заготовки для цельноштампованного или лепесткового днища в большинстве случаев не требуется; точность правки под строгание гораздо выше, чем точность под резку газом вручную и т. д.

Всякое искривление металла объясняется тем, что часть волокон его становится короче других. Отсюда процесс правки — уравнивание длин волокон путем сжатия удлиненных или удлинения коротких. Практически процесс правки — это растяжение, так как выполнить его гораздо легче, чем сжать волокна.

В большинстве случаев растяжение волокон выпрямляемых деталей производят следующими способами:

- ударами кувалды по металлу, лежащему на плите;

- изгибом металла.

Наклеп металла — это.

При правке в металле образуется состояние наклепа, это означает, что металл становится более твердым, менее пластичным и хрупким. При правке металла способом изгиба по большей части явление наклепа не обнаруживается, помимо сильного изгиба.

При правке металла ударами кувалд качество металла ухудшается вследствие появления местных вмятин и забоин. Поэтому этот способ нужно применять только в случае правки неответственных деталей или производить его с помощью гладилок или подкладных листов.

Способы правки металла. Правка металла нагревом.

Правку металла осуществляют как в горячем, так и в холодном состояниях. Правка в холодном состоянии является обычной, в горячем состоянии правка применяется в случае сильной изогнутости или при отсутствии оборудования, дающего необходимую точность или необходимую мощность. Горячую правку необходимо производить в интервале температур 1150°—800° С (для сталей, содержащих углерод до 0,3%). Температура выше максимальных показателей может вызвать изменение структуры металла и пережог. Правка при температуре ниже 800°С в мягкой стали может вызвать наклеп, а в твердой — могут образоваться трещины.

Температурные интервалы, при которых необходимо производить правку, зависят от содержания углерода и других примесей в стали. Нагрев металла в зависимости от вида, размеров и веса за готовки может быть произведен в горнах и печах. Местный нагрев может быть осуществлен газовой горелкой.

Читайте также: