Штампы для пресса по металлу

Процесс изготовления оснастки сложен в силу того, что включает множество аспектов, которые требуют внимания. Первым этапом является оформление заказа клиентом. Чтобы технические специалисты могли провести необходимые расчеты, уточнить стоимость работ и указать сроки готовности оснастки, заказчик должен предоставить максимум актуальных сведений.

Согласование документации на изготовление

Разработка штампов происходит по чертежам, математическим моделям. По ним выполняют автоматизированное проектирование в системах CAD, модель будущей пресс-формы и штампа служит основой для разработки спецификаций. Одновременно с этим идет работа в цехе холодной штамповки и литья пластмасс. Там происходит отработка изделия на технологичность, что позволяет составить рекомендации для технологов.

Когда вся конструкторская документация прошла согласование, она попадает в руки технологов. Их задачи:

составление маршрута операций,

разработка материальных карт,

проектировка вспомогательного инструмента.

После согласования предложенных условий и подписания договора на услуги, начинается процесс непосредственно изготовления деталей. Конструкторская и технологическая документация попадает в руки специалистов инструментального цеха завода.

Работа инструментального цеха

Цех поделен на производственные участки с различным оборудованием для выполнения следующих операций:

маркировка и пр.

Кроме описанных участков, в рамках цеха функционирует ремонтная и сервисная служба, в перечень их задач входит наладка и заточка инструмента.

Финальная доводка пресс-форм и штампов происходит на участке сборки, после чего они передаются на испытания и замеры, где проводится сверка готовых изделий с техническим заданием. Если обнаруживаются, что результат не соответствует, то изделие дорабатывают или переделывают. Использование современных программируемых станков гарантирует высокую точность работ и отсутствие брака.

Испытания готовых изделий

Процедура испытаний проводится с участием технолога проекта. Факт приемки пресс-формы или штампа документируется.

АО «Завод «Снежеть» предлагает экспертные услуги по проектированию и изготовлению технологической оснастки. Материально-техническая база завода позволяет оперативно выполнять сложные заказы на производство пресс-форм и штампов любой сложности.

Наши услуги

Комбинированные штампы представляют собой один из видов оснастки для технологических линий обработки металлических заготовок. Эти разновидности штампов дают возможность за одно воздействие на деталь выполнить сразу несколько операций — вырубку изделия из заготовки, вытяжку его в нужную форму, гибку под определенными углами.

Вытяжной штамп — это технологическая оснастка, которую используют для изготовления металлических деталей сложной формы. Он используется для воздействия на деталь в случае, если нужно видоизменить ее первоначальную форму с сохранением количества материала. Сфера применения оснастки рассматриваемого типа — производство изделий, имеющих форму чаши, диска, цилиндра и т. п.

Гибочный штамп используется для создания готовых изделий и заготовок для дальнейшего производства. С его помощью обрабатываемым деталям придается нужная форма путем сгибания под определенным углом вокруг одной или нескольких осей. Использование этой оснастки в технологическом процессе позволяет получать большое количество деталей сложной формы с минимальными затратами.

Вырубной штамп — это разновидность оснастки для технологического оборудования на промышленном предприятии. Основная сфера его применения — производство деталей из листового проката. Использование вырубных штампов позволяет ускорить процесс производства, снизить стоимость операции, увеличить рентабельность работы завода или фабрики.

Производство штампов для холодной штамповки

Мы проконсультируем вас по любым вопросам!

Изготовление металлических деталей при помощи холодной штамповки занимает большую часть в технологии обработки материалов и часто применяется в разных отраслях промышленного производства. В основе метода лежит пластическое деформирование поверхностей без их дополнительного предварительного нагрева. Применение специального оснащения в виде штампов позволяет получить детали практически любой формы и размера.

Особенности технологии штампования

Штамповкой называют сложный технологический процесс, во время которого металлическая заготовка подвергается механическому давлению, что приводит к ее пластической деформации. Для выполнения подобной обработки используется специальное оборудование. В результате его воздействия на материал получают заготовки требуемой формы и размеров. Основным сырьем, применяемым для штампования, является листовой металл разной толщины.

Данный метод обработки разделяют на два вида:

- горячий. Подразумевает предварительное нагревание заготовок;

- холодный. Перед штамповкой заготовки не нагреваются.

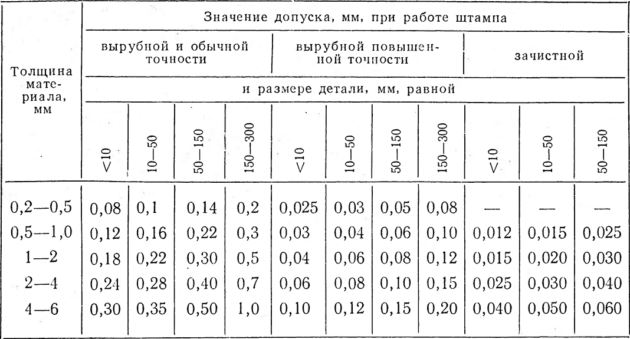

Горячее штампование применяется для материалов, не обладающих высокой пластичностью. Данный метод обработки чаще всего используется при производстве заготовок небольшими партиями из металлического листа, имеющего толщину 5 мм. При изготовлении деталей возникает необходимость применения больших допусков. При их остывании происходит коробление и другие негативные процессы, влияющие на размеры будущей заготовки.

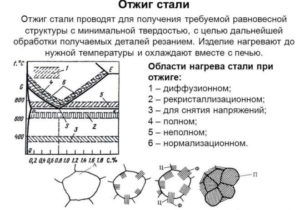

При выполнении холодного штампования используется специальная оснастка. В процессе обработки материал дополнительно упрочняется, но теряется его пластичность. Чтобы предотвратить повышение хрупкости готовых изделий, их дополнительно подвергают рекристаллизационному отжигу.

Особенности технологии холодного штампования

Технология штамповки холодным способом подразумевает обработку заготовок с изменением их формы и размеров, но с сохранением других геометрических характеристик.

В качестве сырья для получения необходимых изделий используются полосы, лента или листы, полученные из легированных низкоуглеродистых сталей. Могут применяться сплавы алюминия, меди, латуни, магниевые, титановые или другие высокопластичные составы. Это связано с тем, что такие материалы легко поддаются деформации.

Перечень выполняемых операций во время штампования

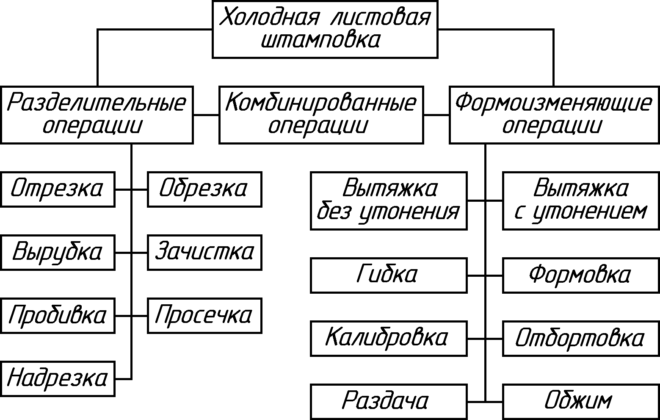

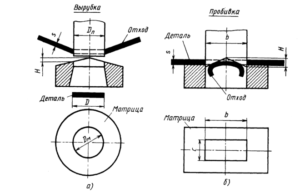

В процессе холодной штамповки металла выполняются различные операции, которые помогают придать изделию требуемых характеристик. Они могут быть разделительными и формоизменяющими. В первом случае поверхность материала частично отделяют по указанному контуру. К разделительным операциям относят:

- резка. Отделение части заготовки по прямой или фигурной линии при помощи пресса в виде ножниц;

- пробивка. Выполняется для создания в детали отверстия необходимой формы и размера;

- вырубка. Готовая деталь имеет вид замкнутого контура.

Классификация основных операций штамповки

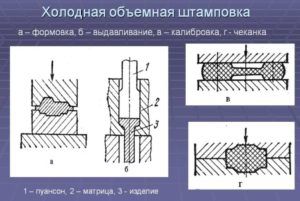

Формоизменяющие операции при штамповке подразумевают изменение формы или размеров заготовки из листового металла путем перемещения ее частей определенным способом. При этом не происходит физическое разрушение детали. К самым распространенным формоизменяющим операциям относят:

- вытяжка. Относится к объемной штамповке, при помощи которой получают полые детали разной формы (конуса, цилиндра, полусферы, куба);

- гибка. С помощью такой штамповки изгибу листового материала придается практически любая форма;

- рельефная формовка. Подразумевает локальные изменения при сохранении конфигурации самой заготовки;

- холодная высадка. Позволяет получить деталь нужной длины с увеличением ее диаметра.

Возможно штампование комбинированным способом, подразумевающим разделение и формообразование детали.

Дополнительные операции, выполняемые в процессе штампования

В процессе холодной штамповки металла его могут подвергать некоторым вспомогательным операциям, позволяющим повысить эксплуатационные качества полученных изделий. К таким относят отжиг и травление. С их помощью улучшаются механические характеристики, и увеличивается срок службы деталей.

Для улучшения износостойкости металла его обрабатывают специальными защитными покрытиями.

При объемной штамповке выполняется перечень операций, позволяющих улучшить механические характеристики изделий из металла:

- предварительная термическая обработка металла для снижения его прочности;

- подготовка поверхности к основным работам;

- непосредственно обработка металла.

Оборудование для холодного штампования

Холодное штампование металла осуществляется при помощи специального оборудования. Для обработки деталей применяется штамповочный пресс, который может быть механическим (эксцентриковые, с кривошипно-шатунным механизмом) или гидравлическим.

Особенности устройства и работы пресса кривошипного типа

Листовая штамповка, подразумевающая вырубку, вытяжку, пробивку металла, проводится на прессах кривошипного типа. Он имеет электрический привод.

Основным действующим элементом пресса является кривошипный вал. Он движется за счет передачи вращения от маховика электродвигателя через зубчатый механизм. В результате ползун кривошипа осуществляет возвратно-поступательные действия, что запускает штампование.

Основные узлы кривошипного пресса изготовляются из высокопрочной стали. Они дополнительно укрепляются, что придает оборудованию повышенную жесткость.

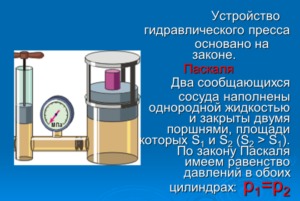

Устройство гидравлического пресса

Гидравлические прессы преимущественно используются для проведения объемной штамповки методом продавливания.

Принцип действия такого оборудования довольно прост:

- работа пресса обеспечивается давлением жидкости, которая размещается в двух специальных емкостях с поршнями;

- резервуары соединены между собой при помощи трубки;

- давление, возникающее в процессе ее передвижения жидкости по емкостям пресса, передается на ползун;

- за счет смещения ползуна осуществляется холодное штампование.

Как происходит изготовление штампов для проведения холодной штамповки?

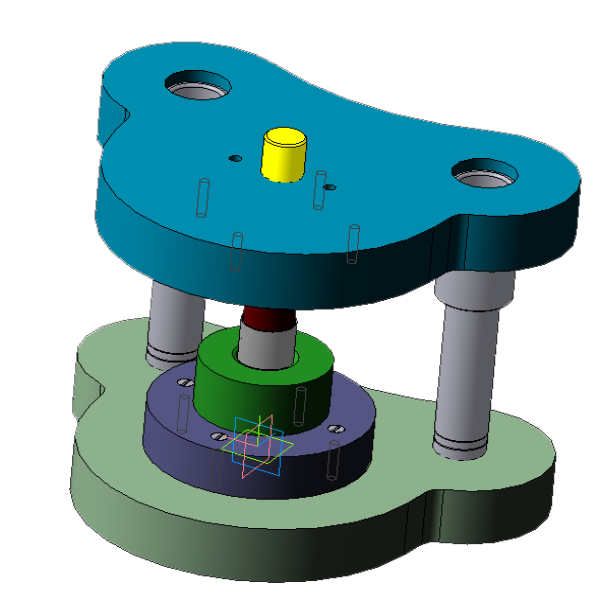

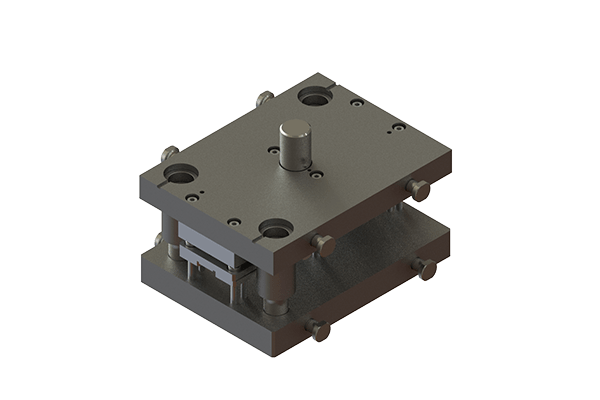

Штампом называют специфический вид оснастки, которая активно используется в процессе листовой штамповки. Он непосредственно воздействует на материал, деформируя его. После обработки металл приобретает такую же форму, какая характерна для рабочей части штампа. Данный инструмент устанавливается на специальные молоты и прессы, приводящие его в действие.

Штамп состоит из двух частей – матрицы и пуансона. Последний элемент закрепляется на специальном ползуне, за счет которого осуществляется движение инструмента. Деформация металла происходит в момент прижимания пуансона к матрице.

Этапы производства штампов для холодного штампования

К процессу создания эскизов штампов и их непосредственному изготовлению предъявляются высокие требования. От качества полученной оснастки зависит правильность формировки самых изделий и их качество. Обычно изготовление штампов происходит в такой последовательности:

- Составляется эскиз штампа с учетом всех представленных требований.

- При помощи специальной компьютерной программы создается схема штампа.

- Определяется рациональность полученного оснащения, при необходимости проводится корректировка эскиза.

- Определяются места, где в дальнейшем будут сформированы отверстия необходимого размера и формы.

- После согласования чертежей непосредственно приступают к изготовлению штампа.

Заготовки, изготовленные из металла, будут правильно обработаны методом холодного штампования, если эффективно подобрать все оснащение. Штампы – это один из главных элементов, влияющих на качество проведенных работ. При их изготовлении используется современное оборудование с ЧПУ, что позволяет осуществить необходимый контроль качества.

Изготовление пресс-штампов для холодной штамповки металла

Высокоточные станки известных производителей: Mitsubishi (Япония), HAAS (США), ARISTECH (Тайвань), LG (Корея).

Специалисты с большим опытом проектирования и изготовления оснастки, консультация и сопровождение на всех этапах эксплуатации.

Ресурс работы штампа до 1 000 000 циклов.

Основным направлением деятельности НПО «Электроавтоматика» является разработка и создание электротехнической продукции. Динамичному развитию компании способствует наличие собственного производства технологической оснастки. Мы обладаем большим опытом проектирования и изготовления штампов (для холодной штамповки металла, пресс-форм и других) различной сложности. Наше предприятие активно работает по коммерческим заказам.

Каталог продукции

Штамп Купить

НПО «Электроавтоматика»занимается проектированием и производством электротехнической продукции, инструментальных штампов по металлу различной сложности, пресс-форм и литформ с доставкой по Москве и РФ. По данным на 2021 год, нами выпущена 251 единица технологической оснастки: из них пресс-формы – 45%, штампы – 40%, литформы – 15%.

Типы и преимущества нашей продукции

Мы изготавливаем штампы по металлу следующих видов:

- вырубные;

- гибочные;

- комбинированные;

- последовательного действия;

- чеканочные;

- технологические приспособления;

- Потому что у нас есть собственный конструкторский центр, применяющий самые современные технологии трехмерной визуализации будущего изделия

- Потому что у нас имеется собственный парк современного высокоточного станочного оборудования

- Потому что у нас работает высокопрофессиональный коллектив, который позволяет реализовывать самые сложные проекты по изготовлению технологической оснастки высочайшего качества и осуществлять контроль на каждом этапе производственного процесса.

Чтобы узнать цену штампа по металлу, позвоните менеджерам НПО «Электроавтоматика» или заполните форму на сайте и отправьте нам. Итоговая стоимость заказа зависит от типа и сложности конструкции, срочности выполнения работы и объема требований к готовому продукту.

Цена производства пресс-штампа для металла

| Тип штампа | Габаритные размеры, мм | Стоимость, руб. |

|---|---|---|

| Вырубной последовательный штамп | 220х160х140 | 188000 |

| Чеканочный штамп | 160х100х120 | 127000 |

| Вырубной штамп | 240х320х164 | 175000 |

| Штамп калибровки | 245х125х150 | 84000 |

| Шаговый штамп | 280х200х200 | 504000 |

| Гибочный штамп | 180х100х130 | 57000 |

| Вальцовочный штамп | 200х200х162 | 136000 |

В стоимость изготовления оснастки включено: создание 3Д-моделей и чертежей, испытание и получение опытного образца.

Проектирование и изготовление штампов

Одним из направлений деятельности компании является проектирование и производство штампов, пресс-форм и технологической оснастки. Станкостроительное Объединение ”ПРЕССМАШ” предлагает услуги по проектированию штампов холодной листовой штамповки, включая крупные штампы для кузовных деталей автомобильной промышленности.

Проектирование штампов начинается с предоставления Вами исходной информации, которая может быть в виде:

• математической модели детали, импортируемой из любой 3D CAD системы;

• чертежа детали — в этом случае наши специалисты построят ее трехмерную модель;

Исходя из полученной информации, мы предлагаем услуги по изготовлению штампов, пресс-форм и ремонту изготовленной нами продукции. При разработке конструкции штампа компания предъявляет высокие требования по технологичности, стойкости, прочности, надежности конструкции штампа и крепления детали. А возможность быстрой замены изношенной детали, удобной загрузки заготовки в штамп и легкого удаления отхода обеспечит безопасность работы и экономичность изготовления деталей.

Наша компания проектирует и изготавливает все виды штампов для холодной штамповки:

– штампы для отрезания, вырубки, пробивки, надрезания, обрезания, зачистки,

– штампы для гибки, формовки, вытяжки, объемной штамповки,

– штампы многопозиционные, совмещенные,

– штампы для автоматической штамповки металла на штамповочных комплексах.

Наши преимущества

При изготовлении штампов и пресс-форм используется современное металлообрабатывающее оборудование. Мы производим штампы для вырубки, вытяжки, гибки любой сложности. Изготовление пресс-форм и штампов занимает минимальное количество времени, так как наша компания имеет возможность выполнять полный комплекс работ на собственном производстве, что существенно сокращает время от заявки заказчика до окончательных испытаний штампов, либо до получения партии штампованных деталей согласно чертежу.

Конструкции штампов холодной металлической штамповки и их деталей многообразны (Разделительные, Формообразующие, Рельефно – формовочные, правочные, чеканочные, Комбинированные), и от правильности и точности их изготовления зависит себестоимость детали. Наша компания готова принять ваш заказ на проектирование и изготовление штампов и пресс-форм по вашим технологическим требованиям.

Примеры наших работ

Штамп последовательного действия для трех типов анкерных пластин длиной от175 до 300мм. (с изменяемой длиной), со сменными вставками к каждому типу пластины. Штамп предназначен для работы в составе штамповочного комплекса с автоматической подачей.

Штамп последовательного действия для изготовления замка кассетного. Штамп производит отрезку от ленты, гибку изделия и формирование застежек.

Штамп производит изделия, защелкивает их в кассету по 20шт., работа штампа только с автоматической подачей и программным управлением.

Штамп производит изделия, защелкивает их в кассету по 20шт., работа штампа только с автоматической подачей и программным управлением

Штамп последовательного действия для перфорированного крепежа « Крепление бруса 100» с отрезкой и первой гибкой изделия.

Штамп последовательного действия для изготовления изделия «Подвес прямой» выпускается в разных исполнениях с шагом 30,27,25мм. и длиной по заказу.

Штамп последовательного действия с гибкой и формированием ребра жесткости на мебельном уголке, штамп предназначен для автоматической подачи со скоростью не менее 90шт. мин. Ребро жесткости на изделии регулируется по высоте. Выброс изделия производится сж. воздухом

Вырубной штамп последовательного действия для проколки отверстий и отрезки готового изделия, с пневматическим приводом выдачи пачки изделий.

Штамп последовательного действия с промежуточной матрицей для изделия замок бандажный зубчатый. Штамп для работы с автоматической подачей, предназначен для вырубки подрезки и гибки детали в ленте с последующей отрезкой в (на последней операции) готового изделия. Штамп производит изделия со скоростью не менее 120шт. в мин.

Линия автоматической штамповки

Автоматизированные штамповочные линии, штамповочные комплексы - это разработки конструкторского отдела Станкостроительного объединения «ПРЕССМАШ», внедренные в процесс штамповки на кривошипных прессах. Штамповочные комплексы выпускаются под контролем ведущих инженеров-проектировщиков, которые специализируются на данном оборудовании.

Уникальность линий ПРЕССМАШ

Все средства автоматизации штамповки и штамповая оснастка проходят многоуровневый контроль качества:

- первые тесты – на одиночных ходах испытания штампа в инструментальном цеху,

- вторые испытания - в автоматическом режиме в составе линии после окончательной сборки в сборочном цеху с приемкой ОТК;

- окончательная сдача всей линии у Заказчика при выполнении пуско-наладочных работ.

Важные преимущества

- В наших серво-валковых устройствах подачи ленты применен планетарный редуктор, соединенный с серво-двигателем. Вся нагрузка остается на редукторе, который подобран с запасом - энерго и фактической прочности.

- Верхние и нижние валки правильно-подающего устройства связаны безлюфтовым соединением – передачей мощности. Шестерен нет, соответственно нет деталей, которые изнашиваются, требует ремонта или обслуживания длительный срок.

- Валки подающие и валки правильной клети имеют степень Закалки 52-55HRC, при этом они легкие. Маховая масса небольшая – в 2 раза ниже, чем у конкурентов, а твердость выше! Поэтому лента «не съедает» валки. Их вес подобран таким образом, что для продвижения заготовки не требуется прикладывать большое усилие.

- Мы можем полностью автоматизировать процесс производства вашей детали за счет применения пневматических цилиндров, роботов и серво-устройств. При этом прессы эргономично состыкованы в единую производственную линию. Автоматизация встроена в линию и не мешает замене штампов, все сделано для того, чтобы быстро переналаживать оборудование, сохранив точность и жесткость конструкции.

Каждая линия штамповки гарантирует быструю окупаемость и благодаря своей высокой производительности увеличивает прибыль предприятия.

Состав линии

- Кривошипный пресс усилием от 6,3 т. до 250 т., модели КД 2122, КД2124, КД2126, КД2128, КД2130, КЕ2130, КД2132, КД2134 (изготовлен в специальном исполнении на нашем производстве).

- Серво-валковое подающее устройство (СВП) или Серво-валковое правильно-подающее устройство (СВП_П) для кривошипных прессов КД2122, КД2124, КД2126, КД2128, КД2130, КД2132, КД2134, шириной от 50мм до 600мм. Также проектируем и изготавливаем других типов и размеров на заказ.

- Разматывающий модуль.

- Размотчик приводной.

- Шкаф управления линией и прессом.

- Монтажная плита для прикрепления подающего устройства на пресс – включена.

- Датчик синхронизации подающего устройства с прессом – включен.

- Управление работой автоматического задающего устройства с пульта на центральном сенсорном дисплее, также отдельными кнопками, независимое опускание валков. При начале работы или после смены рулона, нажатии кнопки «СТАРТ», валки смыкаются автоматически по заранее запомненным зонам.

- При осуществлении команды «СТОП» – Валки автоматически всплывают в крайнее верхнее положение автоматического задающего устройства.

- Система остановки при проскальзывании валков, что является дополнительной системой безопасности, страховки оборудования от поломок.

РАЗМАТЫВАЮЩИЙ МОДУЛЬ

Устройство с системами защиты от распушения рулона и автоматическим торможением. Модуль оснащен датчиками и управляется программой с основного пульта линии.

РАЗМОТЧИК ПРИВОДНОЙ

| Высота оси | 900 мм |

| Питание | Сеть переменного тока 380 В, частота 50 Гц, потребляемая мощность в зависимости от ширины рулона |

| Параметры рулона | |

| Ширина | от 100 до 600 ± 10 мм |

| Внутренний диаметр рулона | 540 или 640 мм.(с проставками) |

| Скорость вращения Вала | 0-25 об/мин |

| Тип привода | Частотно – регулируемый, асинхронный |

| Режимы работы | Автоматический – с остановками по провису петли, для контроля укомплектован стойкой с датчиками нижнего положения петли и верхним для аварийной остановки |

| Ручной, от кнопки | |

| Режим реверса | |

| Тип зажима рулонов (в зависимости от комплектации) | Ручной, с помощью винта |

| Автоматический от кнопки | |

| Габаритные размеры | Длина – 1200 мм Ширина – 1200 мм Высота – 1200 мм |

Наша компания разрабатывает и выпускает разматыватель рулона со встроенным правильным устройством на пять валков.

Опции:

ШКАФ УПРАВЛЕНИЯ ЛИНИЕЙ И ПРЕССОМ

Шкаф управления с программным устройством позволяет:

- использовать линию для любых типов изделий по длине;

- задавать разные шаги по программе;

- работать в автоматическом и полуавтоматическом режимах работы;

- оператору отслеживать неисправности и другую необходимую информацию о работе всей линии на специальном дисплее.

Модуль «Связь», встраиваемый в электронику шкафа (контроллер) обеспечивает удаленный доступ к управлению работы линии. Если такой модуль установлен, специалисты могут удаленно, через компьютер:

- перенастраивать параметры работы линии(величина ходов, шаг);

- синхронизировать работу пресса с другими средствами автоматизации процесса штамповки;

- устранять неисправности связанные с электроникой;

- проводить диагностику работы всей линии, получать сведения об объеме проделанной работы, ходах, времени, счетчике изделий.

На дисплей шкафа управления выводится информация:

Гарантируем результат

Все штампы для наших штамповочных комплексов мы разрабатываем, проектируем и изготавливаем сами. Все автоматические линии проходят предварительную приемку при штамповке на автоматических ходах на нашем производстве до отгрузки.

Заказывая линию автоматической штамповки, штамповочный комплекс в Станкостроительном Объединении «ПРЕССМАШ», Вы получаете готовую технологию автоматической штамповки изделий, с гарантированным результатом!

Читайте также: