Шлифовка отверстий малого диаметра в металле

Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

Шлифовка отверстий любого диаметра

Внутренняя шлифовка металлических заготовок - обязательный процесс обработки деталей. Выполняется финишно, когда все прочие операции уже закончены. Как показывает практика, при сверлении в металле полостей округлой формы не удается избежать недочетов. Грешит ими и технология литья. Шлифовальные работы помогают устранить некритичные дефекты и довести внутренние полости детали до совершенства.

Сферы использования и преимущества

внутренней шлифовки металла

Шлифовка отверстий в металле относится к высокоточным работам, которые вполне можно сравнить с ювелирными. Ее основной потребитель - машиностроительная отрасль, особенно производство автомобилей. Если говорить о конкретных деталях, чаще всего эта операция применяется для обработки продолговатых заготовок в форме цилиндра и подшипников.

Главное преимущество технологии - в ее универсальности. Ее можно использовать для обработки любых материалов - сталей, цветмета, твердых сплавов. На металл оказывается настолько мягкое воздействие, что исключены малейшие нарушения геометрической формы. И, конечно, при шлифовке, особенно в сочетании с полировкой, удается добиться идеально ровной поверхности.

Варианты шлифовки отверстий

“Довести до ума” отверстие в металле можно двумя способами - врезным или на проход. Врезной не предполагает использование продольных подач при шлифовке внутренних полостей и имеет ограниченную область применения. Он подходит для обработки недлинных и несквозных отверстий, которые имеют вход, но не имеют выхода.

Шлифовка на проход - более распространенная методика. Она удобнее, точнее, а процент шероховатости поверхности после нее намного ниже. Еще одно преимущество этого способа в том, что он экономит время: все необходимые манипуляции инструмент осуществляет за один проход. Чтобы добиться качественного результата, необходимо работать с максимально возможным для данного отверстия диаметром шлифовального круга.

При внутренней шлифовке деталь и инструмент могут взаимодействовать между собой по-разному. Объект обработки может быть полностью статичным, а может вращаться, причем как свободно (эта методика называется бесцентровым шлифованием), так и с ограничениями, находясь в специальном фиксирующем патроне.

Именно последний вариант, когда деталь может вращаться, но будучи зафиксированной, используется наиболее часто. Этим способом обрабатывают зубчатые колеса, цилиндры и втулки. Патрон обеспечивает процессу правильную центровку в процессе работы. При обработке круг совершает неоднократные вращательно-поступательные движения.

Особенности шлифования маленьких отверстий

Отличное качество шлифовки отверстий в металле дает оборудование с чпу. Хотя и при его использовании необходимо помнить о некоторых нюансах процесса. Наиболее сложной считается обработка маленьких отверстий. Чтобы добиться рекомендуемой скорости, круг должен совершать большее количество оборотов.

Однако задать ему такую скорость способен далеко не каждый шпиндель. Если оборудование не обладает достаточной мощностью, приходится довольствоваться небольшими скоростями и, соответственно, тратить больше времени. Что касается размеров контактирующих элементов, для безопасной шлифовки малых отверстий следует выбирать шлифовальные круги, минимум на 1,5 и максимум на 3 мм меньше, чем размеры самого отверстия.

Повысить качество и серийность шлифовки внутренних поверхностей можно с использованием профильного оборудования - внутришлифовального. Его преимущества - в регулировке скорости подачи в процессе шлифования и автоматизации всех процессов - от подвода шлифовального круга к детали до снятия припуска.

Шлифовка отверстий в металле на заказ

Наша компания специализируется на всех известных видах шлифования, в том числе и на внутреннем. Заводской технопарк оснащен всем необходимым специализированным оборудованием, чтобы выполнить ваш заказ качественно. Мы гарантируем полную безопасность заготовок в процессе работы, а также максимально высокое качество поверхности для каждой детали.

Стоимость наших услуг по внутренней шлифовке будет зависеть от объема заказа, срочности работы, сложности проекта и конкретных требований к готовым изделиям. Обращайтесь - и мы рассчитаем цену специально для вас, чтобы вы воспользовались возможностью сэкономить! Средние расценки указаны в нашем прайс-листе.

Шлифование отверстий

Шлифование отверстий производится на внутришлифовальных станках двумя способами:

1) при вращающемся изделии и

2) при неподвижном изделии — на станках с так называемой планетарной передачей.

Наиболее распространён первый способ, применяемый главным образом для шлифования закалённых деталей, как то: цилиндрические и конические шестерни, втулки, подшипники и т. д.

Этот способ является весьма точным, но дорогим, и поэтому почти не применяется для обработки не закалённых изделий. На фиг. 208 показана схема внутреннего шлифования. Шлифовальный круг вращается со скоростью от 10 до 30 м[сек в зависимости от его диаметра (таблица 39).

Средние скорости шлифовального круга при обработке стали и чугуна. Таблица 39.

Небольшие скорости для кругов малых диаметров объясняются трудностью осуществления больших чисел оборотов, достигающих 12 000—18 000 в 1 мин. Поперечная и продольная подача (глубина шлифования) при черновом и чистовом шлифовании принимается по таблице 40.

Для определения размеров шлифовального круга можно пользоваться таблице 41.

Размеры ширины шлифовального круга в зависимости от длины шлифования приведены в таблице 42.

Подачи (поперечная и продольная) при черновом и чистовом шлифовании. Таблица 40.

Размеры шлифовальных кругов. Таблица 41.

Ширина шлифовального круга в зависимости от длины шлифования. Таблица 42.

Определение длины хода стола в зависимости от ширины круга и длины шлифуемого изделия производится по формуле (70):

где L — длина хода стола в мм;

I — длина шлифования, в мм;

Н — ширина шлифовального круга в мм.

Размеры внутри-шлифовалых станков отечественного изготовления указаны в табл. 43

Характеристика внутришлифовальных станков отечественного производства. Таблица 43.

Наиболее производительными внутришлифовальными станками являются станки фирмы Хилд модели Сайз-матик и Гейдж-матик.

Все операции шлифования производятся автоматически, за исключением установки изделия и пуска станка. Принцип работы станка модели Сайз-матик (фиг. 209) заключается в следующем. После закрепления изделия в патроне и пуска станка шлифовальный круг подходит к изделию с ускоренной подачей, меняя её автоматически на подачу для грубого шлифования, и шлифует до тех пор, пока не останется припуск на чистовое шлифование 0,04—0,06 мм на диаметр; после этого круг выходит из изделия и автоматически правится алмазом перед чистовым шлифованием, которое производится при меньшей подаче и большей скорости. После 8—10 ходов припуск снимается, получается точное отверстие, и станок останавливается.

В станке модели Гейдж-матик промер детали производится специальными калибрами автоматически после каждого прохода круга.

На станке Гейдж-матик можно шлифовать изделия со сквозным отверстием, так как специальные калибры промеряют изделие с другой стороны его; эти калибры вставлены в шпиндель, вращающийся вместе с ними. Калибры для чернового и чистового шлифования двигаются взад и вперёд. Расшлифовка отверстия начерно производится до тех пор, пока черновой калибр войдёт в отверстие; после этого круг отводится и правится алмазом; после правки круг шлифует отверстие начисто до размера чистового калибра; после того как этот размер достигнут, станок останавливается. Благодаря точным калибрам и чёткой работе станка отверстия с малыми допусками могут шлифовать рабочие низкой квалификации. Точность отверстия получается независимо от неравномерного износа круга, величины припуска и твёрдости материала.

Фиг. 209. Схема работы станка Сайз-матик.

Зажим и центрирование изделий при шлифовании производится в нормальных самоцентрирующих патронах. Шестерни рекомендуется шлифовать в специальных патронах с центрированием роликами или шариками по начальной окружности (фиг. 210) или с центрированием специальными шестернями, закреплёнными эксцентрично по отношению к оси (фиг. 211).

Фиг. 210. Патрон для шлифования отверстий шестеренок с центрированием роликами.

Фиг. 211. Патрон для шлифования отверстий шестеренок с центрированием четырьмя шестернями.

Некоторые фирмы выпускают внутришлифовальные станки, имеющие второй круг для шлифования торца изделия после шлифования отверстия; это гарантирует соблюдение перпендикулярности торца, так как перестановка изделий не производится, вследствие чего также увеличивается производительность станка.

В настоящее время для крупносерийного и массового производств фирма Хилд выпускает восьмишпиндельный внутришлифовальный вертикальный станок с одной колонной; этот станок шлифует одновременно 6 изделий, причём два патрона остаются для зарядки и контроля отверстий.

По второму способу, т. е, при неподвижном изделии, шлифование отверстия производится на вертикальных или горизонтальных станках с планетарным движением шпинделя. На фиг. 212 показан горизонтальный станок для шлифования отверстий в цилиндрах, а на фиг. 213 — схема движений вертикального станка; из схемы видно, что шпиндель имеет три движения: 1) вращение вокруг своей оси, 2) планетарное движение по кругу внутренней поверхности изделия и 3) возвратно-поступательное движение вдоль оси изделия.

На таких же станках можно шлифовать и наружные цилиндрические поверхности изделий, которые нельзя шлифовать на обыкновенных круглошлифовальных станках.

На фиг. 214 показана схема шлифования цапфы на вертикальном станке, а на фиг. 215 — шлифование цапфы на горизонтальном внутришлифовальном станке с планетарной передачей. Ввиду малой производительности эти станки применяются главным образом для шлифования крупных изделий, которые на других, более производительных станках шлифовать не представляется возможным.

Фиг. 212. Станок для шлифования отверстий в цилиндрах.

Фиг. 213. Схема движения шпинделя при шлифовании отверстия у неподвижного изделия.

Фиг. 214. Шлифование цапфы на вертикальном внутрешлифовальном станке.

Фиг. 215. Шлифование цапфы на горизонтальном внутришлифовальном станке.

Самые распространенные технологии полировки металла

Полировка

Полировкой называется окончательный процесс изготовления детали, осуществляемый с использованием различных способов с целью удалить минимальный слой металла для достижения зеркального блеска поверхностей. Это взаимосвязанные физические, химические, электрические воздействия, выбор которых зависит от вида материала, используемого инструмента и характеристик внешней среды. Требуемое качество достигается при замене абразивов и способов воздействия. Время полирования зависит от исходного качества металла.

Требования ГОСТ к полировке металла

Требования к качеству металла и покрытий определены в ГОСТ 9.301-86. На поверхностях не должно быть раковин, пор, ржавчины, трещин после шлифования, окалины, заусенцев. К степени блеска нормативных требований нет.

На предприятиях, занимающихся обработкой металлов, осуществляется входной контроль поверхностей. При необходимости проводится:

- обработка сжатым воздухом, содержащим абразив (стальную дробь) (удаляется ржавчина и окалина);

- обработка металлическими щетками для удаления окислов и травильного шлама;

- обезжиривание разогретых в органических растворителях (хлорированных углеродах) для удаления смазки;

- обезжиривание в растворах щелочей (удаление минеральных масел);

- обезжиривание в электролите (электрохимическое).

В домашних условиях поверхности протираются растворителем, обрабатываются напильником или болгаркой с диском с соответствующей зернистостью.

Класс полировки металла

Класс полировки определяется по шероховатости поверхностей (высоте неровности в микронах) конкретной детали. Шероховатость соответствует области использования. Всего существует 14 классов чистоты, которые в чертежах обозначаются равносторонним треугольником. Числовые значения шероховатости после полировки металла указаны в ГОСТ 2789-59.

Класс полировки металла

Внешний вид поверхности

Высота неровностей (до мкр)

Следы обработки хорошо видны

Точение, фрезерование, строгание

Следы обработки почти не видны

Следы обработки не видны

Тонкое точение, шлифование

Поверхность с зеркальным блеском

В промышленности для измерения высоты неровностей используются специальные приборы: профилографы и микроскопы. В домашних условиях шероховатость определяется «на глаз».

Существующие способы полировки металла

Самые распространенные способы полировки металла:

- механический (абразивный);

- химический (пасты, растворы);

- электрохимический (в электролитах);

- ультразвуковой.

Механическая полировка металла может быть сухая или мокрая.

Процесс может осуществляться:

- вручную;

- в полуавтоматическом режиме;

- автоматически.

Важно! При ручной обработке можно следить за процессом и влиять на результат. Достичь высокого качества и производительности невозможно.

Полуавтомат – это специальное оборудование и квалифицированный специалист. Обработка осуществляется на станках для полировки металла, технологические параметры меняются вручную. При автоматической обработке на серийном производстве участие человека не требуется. Работа осуществляется очень быстро и с высокой точностью. Объем брака минимизирован.

Вручную полируют мелкие детали в домашних условиях. Пасту наносят на тряпку и натирают поверхность круговыми движениями. Для поверхностей больших размеров чаше всего используют шлифовальные машины (болгарки) или дрели, оснащенные насадками различной зернистости.

На диск можно установить различные насадки. Если насадка из войлока или ткани, ее смачивают пастой. Профессиональный инструмент используют в автомастерских, так как он позволяет обработать поверхности достаточно больших размеров. На небольших предприятиях, обрабатывающих металл, используются станки, оснащенные полировочными лентами или войлочными (матерчатыми) кругами.

К механическим способам относится так же абразивная технология полировки металла в вибрационных барабанах, наполненных сухим абразивом или раствором. Вращение и вибрация позволяют быстро снизить шероховатость. Если способ сухой, то раствор заменяется опилками дуба или ясеня, кусочками фетра или замша. Если используется раствор, то кроме полировочных стальных шариков в него можно добавить щелочь (например, раствор хозяйственного мыла), ускоряющую процесс.

Но механическое полирование обладает рядом недостатков:

- существует вероятность внедрения абразивов в структуру металла;

- большие затраты на установки и ресурсы;

- обработка состоит из нескольких стадий;

- процессом сложно управлять;

- требуются значительные затраты ручного труда и времени.

Важно! Более высокий потенциал у химической полировки, особенно, если речь идет об элементах декоративной отделки помещений из различных сплавов или дорогих металлов.

При использовании этого способа металлические изделия погружаются в растворы определенной температуры. При прохождении химических реакций шероховатости плавятся в течение нескольких минут. Ручного труда почти нет, электроинструмент и приспособления для полировки металла не требуются. Поверхность обрабатывается равномерно, конфигурация детали значения не имеет.

Но есть и недостатки. Зеркальный блеск не достигается (поверхность скорее матовая), раствор нужно часто менять, он достаточно агрессивный (чаще всего это кислота). Работы можно проводить только в спецодежде, помещение должно быть оснащено качественной системой вентиляции.

При электрохимической полировке детали тоже погружаются в раствор, но через него пропускается электрический ток. Так как поверхность неровная, оксидная пленка толще в микровпадинах. Раствор быстрее обрабатывает ровные части поверхности с тонким слоем оксида. По окончании процесса поверхность получается идеально гладкая. Небольшие временные затраты дают возможность повысить производительность.

Недостаток – большой расход электроэнергии. Если поверхность шероховатая, требуется механическая шлифовка. Нужно тщательно следить за качеством и температурой раствора, плотностью тока. Растворы создаются из кислот, поэтому обязательно соблюдение правил техники безопасности. Чтобы сократить расходы, желательно предварительно материал обрабатывается механическими способами.

На крупных предприятиях полирование стараются автоматизировать и роботизировать. Сделать это позволяет использование ультразвука, повышающего производительность в 30 раз и позволяющего не приобретать круги и пасты. Расход электроэнергии ниже, чем при использовании химического или электрохимического способа.

Средства для полировки металлов

Технология ручной полировки металла требует покупки оборудования (дрели, болгарки) и различных насадок.

Основные средства для полировки металлов механическим способом – различные пасты, содержащие карбид кремния, циркония или титана, алмазную крошку, оксид хрома. Твердые пасты необходимо разбавлять маслом. Затраты получаются большие, так как процесс состоит из нескольких этапов, для каждого из которых требуются различные насадки.

Если используется химический или электрохимический способ, нужны большие емкости и кислоты для приготовления растворов, спецодежда. Используется азотная, соляная, серная, фосфорная кислота, глицерин, бензиловый спирт. Для домашнего хозяйства это достаточно затратные покупки, поэтому химическими препаратами пользуются только на предприятиях.

Станки для полировки металла

Все полировочные станки делятся на 2 группы: с кругами и лентами. Ленты и круги состоят из абразивов, при выборе учитываются требования к шероховатости поверхностей после обработки. Оборудование полуавтоматическое или автоматическое. Автоматические станки могут становиться частью линий, используемых в серийном производстве.

Любой станок оснащен станиной (платформой), не меняющей положение во время работы. На платформу монтируется электродвигатель, приводящий в движение вал. Работать можно с точильными абразивами и кругами. Угол заточки регулируется вручную или автоматически. Некоторые конструкции оснащаются емкостью для воды, необходимой для охлаждения.

Доступны станки для обработки сырья (листов стали, алюминия, латуни, профилей) и готовых изделий:

- судовой арматуры;

- сантехнического оборудования;

- металлических карнизов и перил;

- дверных ручек, частей подсвечников;

- велосипедных деталей;

- столов и стульев;

- глушителей для мотоциклов и автомобилей.

Мощность промышленных моделей 700-950 Вт, подключаются они к сети 220 В. Частота вращений 90-150 оборотов в минуту. Регулировка производится в зависимости от характеристик обрабатываемого материала и формата круга. На первых этапах обработки используются большие круги, маленькие – для доработки. В комплектацию включается кабель и удлинитель. Во время работы могут потребоваться инструменты для измерения углов, стабилизаторы, пасты.

В ряде случаев возникает необходимость обработки и доводки с точностью до 2-го класса и шероховатостью Ra С 0,160 мкм глубоких каналов диаметром менее 1 мм.

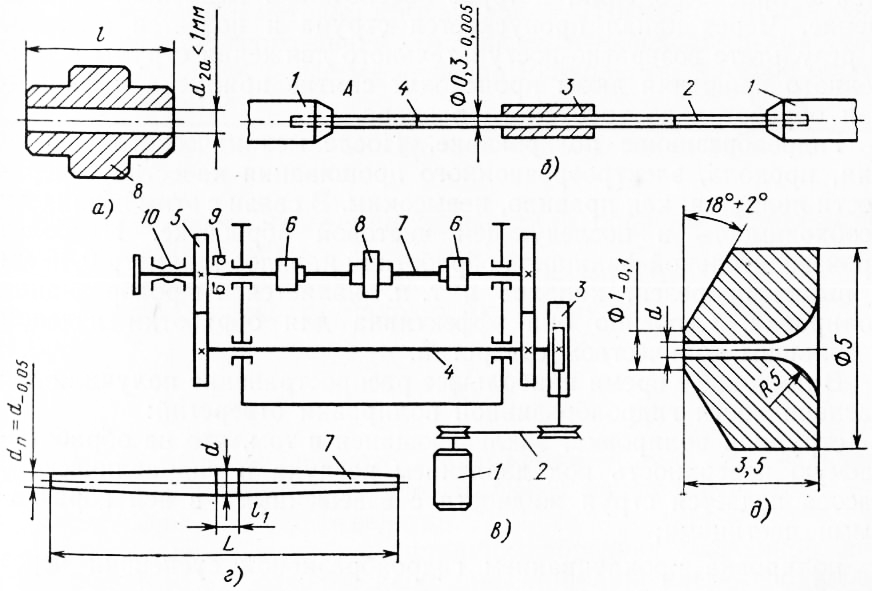

Доводку отверстий диаметром менее 1,0 мм производят с помощью проволоки — притира, изготовленного из высокоточной (рояльной) проволоки, которая путем гальванического осаждения предварительно покрывается слоем меди толщиной 0,04 мм. На слой меди наносят алмазную пасту. Проволоку берут с перепадом по диаметру 0,025 мм. Технология обработки отверстия диаметром 0,3 мм в твердосплавной втулке сводится к тому, что предварительно на чистый от покрытия алмазной пастой конец А притира нанизывают несколько обрабатываемых втулок. Затем притир с втулками закрепляют в патронах шпиндельных головок модернизированного настольного токарного станка, оснащенного для этого двумя шпиндельными головками. Натяжение проволоки-притира производят путем перемещения одной головки и последующего ее закрепления. На покрытую медью часть притира наносят алмазную пасту. Шпиндельные головки с притиром приводятся во вращение. Притираемую втулку вручную перемещают вдоль притира. Полную обработку отвер-

производят последовательно несколькими притирами с постепенно возрастающими диаметрами. При этом на операциях фоновой притирки диаметр каждого следующего притира увеличивается на 0,008 мм, а на чистовых операциях — на 0,0025 мм. Притир до требуемого диаметра доводят мелкозернистым абразивным бруском. Для черновой притирки используют пасту с размерами алмазов 0,006—0,012 мм, а для чистовой —0,001 — 0 005 мм. Высокая точность рояльной проволоки позволяет использовать ее как мерный калибрующий инструмент.

На рис. 1, в приведена кинематическая схема станка для доводки канала малого диаметра во втулке. Вращение от электродвигателя через ременную и червячную передачи передается на вал, несущего два зубчатых колеса, приводящих во вращение шестерни, которые, в свою очередь, сообщают вращение держателям. В держателях закреплен доводочный инструмент, проходящий сквозь доводимый канал втулки. Винт служит для натяжения струн, которое воспринимается упорным подшипником. В качестве доводочного инструмента используют калиброванную струну из меди Ml. Для уменьшения развала доводимого канала доводочный инструмент имеет с обеих сторон конусность.

Частота вращения доводочного инструмента 150—200 об/мин. Доводочной пастой служит окись хрома, которая разведена осветленным керосином и веретенным маслом. На 25 г пасты окиси хрома, разбавленной керосином, добавляют 10—15 капель веретенного масла. На станке можно производить одновременно доводку нескольких втулок.

Рис. 1. Полирование и доводка каналов: а, д — изделия; б — схема полирования струной, шаржированной алмазной пастой; в — кинематическая схема доводочного станка; г — притир

При изготовлении газовых лазеров возникает необходимость обрабатывать внутренний канал диаметром 1 мм в кварцевой трубке длиной свыше 100 мм. В качестве инструмента используют тонкую проволоку (струну), на которую нанесен алмазный поро-; шок, закрепленный гальваническим способом. Проволоку пропускают через внутренний канал трубки и закрепляют в станке с определенным натяжением. Кварцевая трубка в процессе обработки вращается и совершает возвратно-поступательное движение вдоль проволоки. Обработка канала происходит в две операции. Первую операцию выполняют с использованием проволоки 0,9 мм, которая покрыта порошком природного алмаза. При второй операции используют проволоку диаметром 1,0 мм с алмазным порошком соответствующей зернистости. После обработки, канала производят шлифование наружной поверхности трубки на кругло-шлифовальном станке. После шлифовки трубку режут на куски требуемых размеров.

Финишную обработку твердосплавных дюз и волок, служащих для протягивания и волочения проволоки, производят тонкой натянутой струной с одновременной подачей в зону обработки тонкодисперсного абразива. Предварительно в мягкой заготовке, перед спеканием, прошивают отверстие—керн, диаметром меньше, чем чистовой размер отверстия, с припуском на последующую обработку. Для обработки канала дюза укрепля-. ется в приспособлении, которое обеспечивает медленное ‘ее вращение. Через канал пропускается струна и подается абразив. В результате возвратно-поступательного движения струны и медленного вращения дюзы происходят снятие припуска и финишная обработка до требуемого размера.

Гидроабразивное полирование. После механического сверления, прокола, электроэрозионного прошивания качество поверхности является, как правило, невысоким. В связи с этим возникает необходимость в последующей чистовой обработке. Наиболее производительной финишной обработкой каналов (диаметр 0,15 мм и выше) прорезей, каналов и т. п. является гидроабразивная полировка. Особенно она эффективна для обработки изделий с большим количеством отверстий.

В настоящее время наибольшее распространение получили две разновидности гидроабразивной полировки отверстий:

— струйная полировка, заключающаяся в том, что на обрабатываемую поверхность под давлением воздуха и гидравлического насоса подается струя жидкости с взвешенными в ней абразивными частицами;

— полировка прокачиванием гидроабразивной суспензии через обрабатываемое отверстие.

Гидроабразивное полирование прокачиванием заключается в следующем. При переходе из большего сечения в меньшее пограничные слои жидкости изменяют свое направление (струя сжимается). Взвешенные абразивные частицы, удельный вес которых больше удельного веса жидкости, по инерции продолжают двигаться в прежнем направлении до тех пор, пока не ударяются о стенку отверстия. Во время ударов с поверхностей стенок отделяются частицы металла. Более интенсивно обрабатываются выступающие участки, так как о стенку ударяется большое количество абразивных частиц. Гидроабразивное полирование прокачиванием осуществляется при турбулентном процессе протекания абразивной суспензии через обрабатываемое отверстие.

Учитывая низкую консистенцию абразива указанной выше суспензии (3%), можно с некоторым приближением использовать вышеприведенные формулы для определения необходимого давления Р при Re = 3000 для дизельного топлива.

Таким образом, минимально допустимое давление для обеспечения гидроабразивной полировки отверстия диаметром d = 0,2 должно быть не ниже 24 кГс/см2; практически его берут в пределах 30—50 кГс/см2; для обеспечения такого давления необходимы шестеренчатые насосы.

Исследования показали, что применение шестеренчатых насосов для непосредственного прокачивания гидроабразивной суспензии при обработке малых отверстий нецелесообразно из-за низкой износоустойчивости в абразивной среде. Поэтому для гидроабразивной обработки при давлениях 25—50 атм используют схему с полным разделением потоков жидкостей, на которых работает насос, и гидроабразивной суспензии.

По этой схеме предусмотрены бак с чистым маслом и бак с гидроабразивной суспензией. Чистое масло из бака нагнетается шестеренчатым насосом по трубопроводам и электромагнитному золотнику в верхние полости мембранных камер. Штоки мембранных камер соединены между собой коромыслом так, что когда мембрана камеры перемещается вниз, шток мембраны камеры идет вверх. Крайние положения коромысла контролируются конечными выключателями, включающими поочередно электромагниты золотника.

При перемещении мембран камер вверх в нижние полости через обратные клапаны всасывается гидроабразивная суспензия из бака при перемещении их вниз через обратные клапаны суспензия поступает по трубопроводу к обрабатываемому изделию (распылителю форсунки двигателя внутреннего сгорания) и затем сливается через трубопровод обратно в бак. Давление суспензии при этом равно давлению масла в верхней части мембранной камеры, т. е. давлению, развиваемому насосом. На схеме не показан редукционный клапан для регулирования давления в нагнетательной сети.

Приведенная схема обеспечивает надежную работу шестеренчатого насоса, так как благодаря применению разделительных мембранных камер он работает на чистом масле и не подвергается абразивному износу. При увеличении содержания абразива в суспензии и размера зерен

время обработки уменьшается. Оптимальная скорость полирования достигается при содержании 3—5% порошка в смеси и величине частиц, равной 20—30 мкм.

Гидравлическое полирование улучшает форму отверстий, повышает класс шероховатости поверхности до Ra ^ 0,63—0,16 мкм. В ряде случаев для удаления заусенцев в каналах и улучшения поверхности прокачивают раствор специальной шлифовальной мастики. Основой ее является каучук, насыщенный абразивом.

В качестве абразива используют окись алюминия, карбид кремния, карбид бора и др. К этой основе добавляют различного рода загустители и смазочные масла с целью получения раствора определенной вязкости и шлифующих свойств. Определяющим для степени воздействия раствора на поверхность канала являются тип и зернистость применяемого абразива. Для тонкого шлифования и полирования малых отверстий используют зерна окиси алюминия размером 0,002—0,004 мм. Давление, под которым раствор прокачивается через обрабатываемые отверстия, может колебаться в пределах 14—125 атм. Длительность удаления внутренних заусенцев в среднем составляет 10—30 с. После этого каналы продуваются сжатым воздухом. Для полного удаления остатков абразивной мастики через каналы прокачивается растворитель.

Читайте также: