Процесс прокатки металла в валках

Операция прокатки заключается в том, что металл обжимается между вращающимися валками прокатных станов.

Прокатка — самый массовый способ обработки металлов давлением. Количество выпускаемого металлургическими заводами прокатанного металла служит одним из важнейших показателей уровня развития металлопромышленности в стране.

Прокаткой получают рельсы, строительные балки разнообразного сечения, листы разной толщины, прутковый материал, трубы, т. е. основную продукцию для развития многих видов промышленности, строительства и транспорта.

Как следует из схемы, два валка, установленных на расстоянии h (щель), вращаясь в разные стороны, захватывают благодаря трению заготовку, имеющую высоту Н, которая проходит между валками по направлению стрелки. В процессе прохода между валками высота заготовки Н уменьшается до h , а длина увеличивается. Величина Н- h называется абсолютной величиной сжатия , а отношение ( H - h )/ H * 100% — степенью обжатия , или относительным обжатием .

На рис. 2 показаны валки для прокатки листов и профилей. Группа валков, установленных в станине, образует так называемую клеть.

Несколько оборудованных специальными вспомогательными устройствами соединенных между собой клетей составляют прокатный стан.

Станы, в зависимости от изготовляемой продукции, бывают листопрокатные (производство листов), сортопрокатные (производство балок, прутков, полос), трубопрокатные (производство труб), рельсобалочные и специальные.

Прокатные станы различаются также в зависимости от того, в каком состоянии обрабатывается металл — в горячем или холодном.

В зависимости от количества валков прокатные станы бывают двухвалковые, трехвалковые, многовалковые. Станы называются реверсивными , если прокатка производится как в одном, так и в обратном направлении.

За последние два десятилетия советские конструкторы создали много прокатных станов с высокой производительностью и очень большой скоростью прокатки. Стан для прокатки тонкой ленты может выдать до 35 м/сек готовой продукции. Металл движется здесь со скоростью 125 км/ч, т. е. со скоростью самого быстрого поезда.

Прокатные станы большой мощности, предназначенные для предварительной обжимки крупных слитков, называются блюмингами и слябингами. Блюминги с диаметром валков от 840 до 1150 мм позволяют получать продукцию в виде обжатых слитков сечением от 140 х 140 до 450x450 мм. Такие обжатые слитки квадратного сечения (блумсы) весят до 10—12 т и более.

Слябингами называются мощные станы для прокатки листовых заготовок толщиной до 250 мм и длиной до 5 м. Как блюминги, так и слябинги обладают огромной производительностью от 1,5 до 2 млн. 1 слитков в год.

Необходимость получения больших слитков объясняется тем, что растущая потребность в металле заставляет увеличивать размеры печей, разливка же стали из больших печей в мелкие изложницы сопровождается трудностями и невыгодна экономически.

Виды проката. Металл, подвергнутый обработке прокаткой, называется прокатом. Прокат делится на следующие основные виды: листовой, сортовой, трубы.

- по качеству исходного материала, т. е. в зависимости от того, какая сталь подвергалась прокатке — обыкновенная или повышенного качества;

- сталь листовая декапированная, т. е. мягкая и пластичная, с повышенным сопротивлением коррозии после отжига и травления, употребляемая как заменитель цветных металлов;

Сортовой прокат различают по форме и размерам поперечного сечения, по отделке поверхности и термической обработке, которой подвергался данный вид проката, т. е. отожженный прокат, без отжига, нормализованный и т. д.

В промышленности все чаще применяют профильный листовой прокат, а также прокат с периодически изменяющимся по длине профилем. Такой прокат применяют в качестве заготовки для штамповки, что позволяет уменьшить отходы металла и значительно снизить трудоемкость при изготовлении изделий.

Рис. 3. Основные виды профилей проката: а — квадратная сталь, б — круглая сталь, nbsp; в — полосовая сталь, nbsp; г — треугольная, опальная, полукруглая, сегментная, д — угловая сталь неравнобокая и равнобокая, е — швеллеры, ж — двутавровая сталь, э — тавровая сталь, и — рельсы, к — зето вая сталь, л — колонная сталь

Способом, показанным на рис. 4, прокатывают жидкий металл, который из ковша 1 через желоб 2 направляют в воронку 4 между двумя вращающимися валками 3, охлаждаемыми водой.

Особой отраслью прокатки является производство труб, которые широко используют в машиностроении, строительстве зданий, в разведочном бурении, для водо-, нефте- и газопроводов и т. д.

Огромной потребностью народного хозяйства в производстве труб вызвано изобретение станов сверхвысокой скорости. Самой высокой в мире скоростью обладают агрегаты печной сварки труб, работающие на Челябинском и Таганрогском металлургических заводах. Ежеминутно Стан выдает 500 м водопроводных труб.

Ширина полос должна соответствовать диаметру изготовляемых труб. Кромки полос скашивают на кромкострогальных станках так, чтобы при наложении одной кромки на другую толщина стенок сварной трубы была одинаковой. Затем следует нагревание полос, загибка их в трубу, протягивание через воронку на волочильном стане и сваривание.

В последнее время применяется новый, более производительный метод — спиральная сварка, при которой полоса свертывается спиралью и соприкасающиеся кромки свариваются с помощью специального сварочного аппарата.

получения отверстия в болванке с помощью конических валков и оправки (рис. 5); последующей прокатки полученной заготовки, нагретой до 1100—1200° С на специальном стане. Тонкостенные трубы изготовляют волочением заготовок на подвижных или неподвижных оправках.

Трубы различают не только по способу производства, но и по ряду других признаков: по материалу, диаметру, толщине стенок, по длине, термической обработке, состоянию поверхности (без покрытий и с покрытиями), по химической стойкости и назначению.

Прокатка металла

Прокатка металла осуществляется на специальном станке. Это один из самых массовых способов обработки материала давлением. Лист продавливается между вальцами станка, что позволяет добиться уменьшения толщины.

Для прокатки подходят не только листы. Технологию можно применять и для работы с металлическими прутами. О других возможностях прокатки металла, а также ее применении в производстве расскажем далее.

Как осуществляется обработка металла давлением – прокатка

Прокатка металла – это пластическое деформирование металлических заготовок, протягиваемых между вращающимися вальцами. Сила трения заставляет металл продвигаться по прокатному стану с заданной скоростью. Под воздействием передаваемого валками давления ей придается необходимая форма.

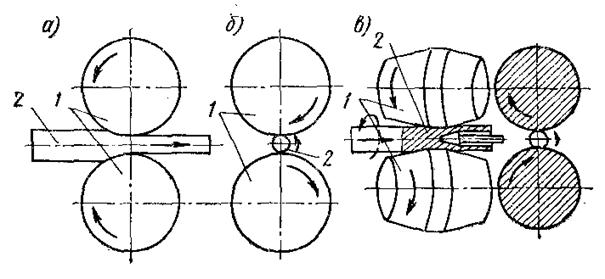

Различают три основных вида этой технологии. Прокатка металла может быть продольной, поперечной или поперечно-винтовой. Продольная прокатка металла осуществляется вращающимися в противоположном направлении вальцами, заставляя материал продвигаться в перпендикулярном их осям направлении. При этом заготовка увеличивается в длину и уменьшается в поперечном сечении.

Поперечная прокатка металла подразумевает вращение заготовки между валками, которые оборачиваются вокруг параллельных друг другу осей в одном направлении. При таком деформировании увеличение длины обрабатываемого материала происходит вдоль осей вальцов.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Схема поперечно-винтовой прокатки заключается в пластическом деформировании металла расположенными под углом друг к другу валками, что обеспечивает продвижение заготовки по прокатному стану с одновременным ее вращением вокруг своей оси.

Придаваемую изделию при прокате форму в поперечном сечении принято называть профилем. Если профиль не изменяется по всей длине изделия, его называют постоянным, а если получается изделие с различной формой поперечного сечения на разных его отрезках – это переменный или периодический профиль. Понятием сортамент определяются группы продукции определенного размера и профиля.

Различают четыре основных сортамента:

- Сортовой и фасонный прокат.

- Листовой прокат.

- Специальные виды проката.

- Трубы.

Для промышленного применения чаще всего выпускается металлопрокат двух больших групп. К профилям общего назначения относятся изделия с поперечным сечением в форме круга, прямоугольника (квадрата) и шестигранника. Фасонным называется прокат с сечением в виде уголка, а также тавр, двутавр и швеллер. Прокат специального назначения – это чаще всего рельсы, профили для укрепления стен тоннелей и другая подобная продукция.

Технология прокатного производства

Современная технология прокатного производства, как правило, состоит из двух этапов. На первом из слитков металла получают заготовки или полупродукт, а на втором из полупродукта формируют готовые изделия.

Производство металлопроката включает в себя несколько основных технологических операций:

- подготовка металла,

- разогрев,

- прокатка,

- отделка и контроль качества.

Для того чтобы подготовить металлический слиток или заготовку к прокатке, необходимо удалить все поверхностные дефекты, такие как небольшие трещины, закаты, царапины и частички шлака. Их наличие на поверхности металла может снижать качество изделий, снижать производительность оборудования и ускорять износ узлов и деталей прокатного стана. Особое внимание следует уделять подготовке металла перед прокаткой легированных и углеродистых сталей высокого качества.

Целью нагрева металла перед прокаткой является повышение его пластичности. Соблюдая специальный температурный режим для отдельных марок стали, добиваются нужной структуры металла в готовом прокате.

При прокатке листового металла через вальцы необходимо постоянно контролировать их настройку, следить за соблюдением температурных режимов в начале и в конце процесса, за усилием на валках и режимом пластического деформирования.

Контроль осуществляется путем регулярного отбора проб. После окончания прокатки металла и прежде чем произвести отделку изделий, они обязательно проходят основной этап контроля.

Далее отбором проб и осмотром сопровождается каждая отделочная операция. Готовые изделия проходят технический контроль перед упаковкой.

В качестве сырья для прокатки используются слитки металла или заготовки. Заготовка с квадратным сечением называется блюм, а прямоугольного – сляб. Одного прохода между вальцами, как правило, недостаточно для получения изделия с нужными параметрами. При прокатке заготовка обрабатывается в несколько этапов, на каждом из которых происходит уменьшение площади ее поперечного сечения. С каждым проходом профиль изделия приближается к требуемому.

Прокатное оборудование

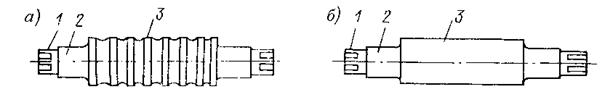

Прокатка металла осуществляется следующими видами вальцов: гладкими валками или бочками у листопрокатного стана и бочками с ручьями у сортопрокатного. На торцах валки опираются на подшипники специальными шейками. Шейка бочки переходит в крестовины или трефы, которые соединяют ее со шпинделем, приводящим вальцы в движение. Трефы позволяют регулировать положение бочек по вертикали, уменьшая или увеличивая просвет между ними.

Прокатка металла для получения металлических листов и полос требует пластического деформирования металла с помощью гладких бочек. С каждым проходом валки сближают, добиваясь постепенного уменьшения толщины заготовок.

Сортовая и фасонная прокатка металлических заготовок с получением профилей общего или специального назначения, таких как круг, уголок, шестигранник или рельс, производится при помощи бочек со специальными углублениями по окружности рабочих частей. Такие валки называются калиброванными или ручьевыми. Соответственно, выемку на валке называют ручьем, а расстояние между выемками на противоположных вальцах при прокатке калибром.

Если линия разъема (зазора между бочками) находится в пределах калибра, его называют открытым, а калибр с линией разъема, выходящей за его пределы, – закрытым.

Прокатный стан для пластического деформирования металлических заготовок представляет собой комплекс последовательно расположенных агрегатов. В его состав входит как оборудование, на котором производят непосредственно прокатку, так и участки для подготовки металла к прокатке, отделки изделий после пластического деформирования, упаковки и подготовки к дальнейшей транспортировке.

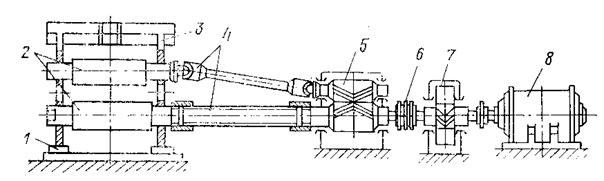

Само оборудование для прокатки состоит из рабочих клетей. Каждая клеть образована двумя станинами, которые стальной поперечиной объединены в одну, смонтированную на общем фундаменте установку. Валки приводятся во вращение электродвигателями. Усилие от двигателя на бочки передается через распределительную клеть с шестернями и шпиндели. Каждая рабочая клеть стана образована одной или несколькими парами валков.

Пластическое деформирование металлических заготовок или слитков при протягивании между бочками прокатного стана объединяет термин прокатка.

Горячая и холодная прокатка металла

Прокат, в зависимости от температурного режима, бывает:

- Горячекатаным, когда нагрев заготовок производится до температуры, превышающей температуру рекристаллизации (80 % от температуры плавления).

- Холоднокатаным, когда пластическое деформирование металла происходит при температуре, не превышающей 30 % от температуры рекристаллизации.

Рекристаллизацией называют образование и/или рост одних зерен кристаллической решетки металла за счет других. Горячая прокатка подразумевает нагрев металлических заготовок до температуры свыше +920 °С. К примеру, при горячей прокатке низкоуглеродистых сортов стали температура превышает +1169 °С.

Получить один и тот же профиль при помощи прокатки можно, используя два различных способа. Первый из них, который устарел и редко используется на современных производствах, предполагает использование заготовок, отлитых в специальные формы, или изложницы. Прокатку осуществляют в два этапа. Сначала нагретые слитки прокатывают на обжимном стане и удаляют с их поверхности возможные дефекты. Далее после повторного нагрева производят окончательную прокатку в листы или фасонный прокат.

Современная технология заключается в замене литья в изложницы, изготовлением на машинах непрерывного литья заготовок. После отливки на МНЛЗ заготовки поступают на прокатный стан. Такая методика позволяет исключить слябинг/блюминг, повысить качество заготовок без потери времени и металла при очистке и обрезке слитков. Большая часть российских предприятий располагает машинами непрерывного литья заготовок и литейно-прокатными модулями, а остальные разрабатывают планы их внедрения.

Горячая прокатка сегодня составляет почти 80 % мирового выпуска металлопроката. Эта технология позволяет существенно сокращать затраты времени, ресурсов и электроэнергии. Поскольку нагрев повышает пластичность металла, каждый проход значительно уменьшает площадь поперечного сечения заготовок. Что касается обработки слитков, то из-за неоднородности структуры их обработка возможна исключительно горячей прокаткой.

Горячекатаный прокат получают чаще всего из стали 09Г2С, холоднокатаный – из стали 08ПС. Обработка х/к стали предполагает травление перед подачей на прокатный стан. Из-за более длительной обработки толщина холоднокатаных листов не превышает 5 мм, они имеют более ровную поверхность.

Прокатка

Прокатка-способ обработки давлением, при котором металл деформируется путем обжатия его между двумя вращающимся валками (прокатного стана).

Прокатке подвергают до 80 – 90 % всей выплавляемой стали и до 50 – 60 % выплавляемого цветного металла. Широкое применение прокатки объясняется рядом преимуществ ее по сравнению с другими видами ОМД (прессованием, волочением), а также высокой производительностью и меньшей стоимостью изготовления изделий.

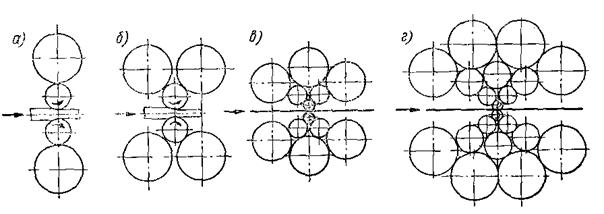

Различают три основных вида прокатки (рис.3.6):

Валки вращаются в этом способе в разные стороны. Это наиболее распространенный способ. Применяется для изготовления профильного и листового проката.

2) Поперечную прокатку.

Валки вращаются в одну сторону и придают вращение заготовке, которая формируется вдоль оси валков. Используется для изготовления круглых профилей.

3) Поперечно-винтовую. Валки располагаются под углом друг к другу, вращаясь в разные стороны. Заготовка получает вращательное и поступательное движение. Применяется для получения бесшовных труб и проката с периодическим профилем.

Рис.3.6. Основные способы прокатки: продольная (а), поперечная (б) и поперечно-винтовая (в).

Продукция (сортамент) прокатного производства .

Профиль прокатанного изделия – форма его поперечного сечения;

Cортамент – совокупность различных профилей разных размеров. Сортамент прокатываемых профилей делится на 4 основные группы:

1. Сортовой прокат: профили общего назначения (круглого, квадратного сечения, швеллеры, двутавры и т.п.) и профили специального назначения (рельсы, профили, применяемые в судостроении, строительстве и др. областях).

2. Листовой прокат: фольга (толщиной до 0,2 мм), тонколистовой (0,2…4 мм), толстолистовой (4…160 мм) броневые плиты (до 550 мм).

3. Трубы бесшовные и сварные (например, бесшовные стальные трубы имеют диаметр 30…650 мм, а сварные – диаметром 10…1420 мм).

4. Специальные виды проката: колеса; кольца; зубчатые колеса; периодические профили, у которых форма и площадь поперечного сечения периодически изменятся вдоль оси.

Характеристики деформации при прокатке. При прокатке металл подвергается деформации только на некотором участке, который по мере вращения валков и движения заготовки вперед как бы перемещается по прокатываемому металлу. Этот участок называется очагом деформации.

Дуга АВ – дуга захвата (дуга, по которой валок соприкасается с прокатываемым металлом). Центральный угол α, соответствующий дуге захвата – угол захвата.

Коэффициент вытяжки , где L – длина заготовки после прокатки; l – длина заготовки до прокатки.

Коэффициент обжатия , где H и h – высота заготовки до и после прокатки.

Коэффициент уширения , где B и b – ширина заготовки после прокатки и до прокатки соответственно.

Рис.3.7. Деформация заготовки между валками.

Так как при пластической деформации объём металла практически не изменяется, то можно записать l·H·b = L·h·B, здесь l·H·b – объём заготовки до деформации, L·h·B – объем заготовки после обработки давлением, а значит верным является следующее равенство: λ = β·μ, т. е. металл, обжатый по высоте, идет в вытяжку и уширение.

Условия захвата металла валками. Различают две ситуации: неустановившийся процесс прокатки, когда болванка только подводится к валкам, но не втянута между ними, и установившийся процесс – когда заготовка уже втянута в валки.

а) Неустановившийся процесс (рис.3.8). При соприкосновении заготовки с вращающимися валками последние будут оказывать на нее действие в виде сил N перпендикулярных поверхности валков в точках соприкосновения А, и сил трения Т, направленных по касательной к поверхности валков. Проекции сил N и Т на горизонтальное направление обозначенв соответственно Nx и Tx.

| Рис.3.8. Силы, действующие на прокатываемый металл со стороны валков, в начальный момент захвата. |

Валки захватят заготовку, если

где ƒ – коэффициент трения.

Подставим в (3.1) сначала (3.2), а потом (3.3), получим основное условие захвата заготовки

Так как ƒ = T/N = tgβ, где β – угол трения, то условие захвата можно представить, как β > α, т. е., если равнодействующая R направлена вертикально или отклонена влево от вертикали (как на рис.3.8), то захвата не будет.

б) Установившийся процесс . В этом случае передний конец полосы вышел из валков на определенную величину, контакт полосы с валками происходит по всей дуге захвата (рис.3.7), что приводит к изменению соотношения между углами α и β. В этом случае условие захвата:

где n ≈ 2, т. е. при установившемся процессе прокатки захват заготовки происходит примерно в 2 раза легче, чем при неустановившемся.

На коэффициент трения влияют пластичность металла, его температура, скорость вращения валков, материал валков и состояние их поверхности, химический состав металла заготовки.

При горячей прокатке блюмов из слитков на обжимных станах αmax = 24 … 32º; ƒ = 0,45…0,62. При горячей обработке сортового металла αmax = 20 … 25º; ƒ = 0,36…0,47. При горячей прокатке листов и полос αmax = 15 … 20º; ƒ = 0,27 … 0,36. При холодной прокатке листов на валках с чистой поверхностью αmax = 5 … 10º ƒ = 0,009 … 0,18. При холодной прокатке листов на отшлифованных валках со смазкой αmax = 3 … 5º; ƒ = 0,003 … 0,09.

Оборудование и инструмент для прокатки. Инструмент прокатки – валки (рис.3.9), которые делятся на гладкие, применяемые для прокатки листов, лент и ручьевые (калиброванные) для получения сортового проката (квадрат, круг, рельс, швеллер и т. д.). Валки состоят из бочки 3, шейки 2 и трефы 1. Шейки валков служат размещения валков в подшипниках, устанавливаемых в станинах. Трефы – фигурный хвостовик для соединения с приводом станка. Вырез на боковой поверхности калиброванного валка называется ручьём.

Совокупность двух ручьев пары волков образует калибр. Калибры прокатных валков, через которые пропускается металл, по своему поперечному сечению отвечают той форме профиля, которая должна получаться при каждом пропуске. Калибры могут быть открытыми и закрытыми.

Рис.3.9. Ручьевой (а) и гладкий (б) валки.

Для получения какого-либо профиля (проката) необходимо произвести калибровку валков. Калибровка – расчет режима обжатия металла по проходам, конструирование формы и размеров калибров и определение последовательности расположения их на валках. Калибровка – самый важный и трудный вопрос прокатного дела, вследствие сложности процесса деформации металла при прокатке. От правильности расчета и выбора формы последовательных калибров зависит качество прокатываемого профиля.

Размеры сечения исходной заготовки значительно больше размеров сечения готового профиля, и поэтому, как правило, последний почти никогда не удается получить сразу в один проход между валками. Поэтому прокатку проводят в несколько проходов (пропусков). В каждом проходе сечение прокатываемого металла уменьшается, при этом форма и размеры ее постепенно приближаются к требуемому профилю.

В случае прокатки листов и полос (на гладких валках) уменьшение толщины прокатываемого металла в каждом проходе достигается соответствующим сближением валков.

Прокатка слитков или заготовок производится последовательно в калибрах следующих типов:

· Обжимные (вытяжные). Имеют выпуск 5 – 10%. Служат для изготовления из отливки полуфабриката под дальнейшую прокатку. Обжимные калибры: прямоугольные, ромбические, квадратные и овальные.

· Черновые (подготовительные). Имеют выпуск 2 – 4%. Изменяют форму поперечного сечения полупродукта, приближая ее к сечению готового профиля.

· Предотделочные (предчистовые). В ряде случаев эти калибры отсутствуют.

· Отделочные (чистовые). Имеют выпуск 1 – 1,5%. Обеспечивают окончательное формирование профиля.

Выпуск – величина тангенса угла наклона боковых стенок калибра, выраженная в процентах.

Исключительно важное значение имеют расположение калибров в валках. В целях предупреждения возникновения значительных напряжений в металле, а также удара при захвате заготовки калибр должен быть врезан так, чтобы воздействия верхнего и нижнего валков на прокатываемый профиль были примерно одинаковыми. Поэтому естественным является такое расположение калибров, при котором их нейтральные линии находятся посередине между осями верхнего и нижнего валков. Для симметричных профилей (прямоугольных, полосовых, овальных) нейтральной линией калибров служит их горизонтальная ось симметрии. Нейтральная линия фасонных калибров проводится через их центр тяжести. При неправильной калибровке прокатываемый металл или не заполнит весь калибр – тогда размеры профиля не будут соответствовать требуемым, или, наоборот, переполнит калибр – тогда на краях профиля неизбежно появятся заусеницы. Кроме того, в прокатываемом металле могут возникнуть значительные напряжения, которые вызовут трещинообразование или другие виды брака.

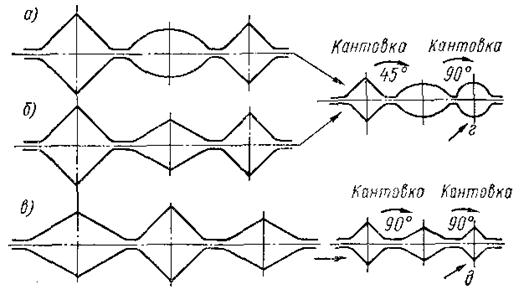

Чередующееся сочетание калибров получило название системы калибров (рис.3.10), например, ромб-квадрат, овал-квадрат, ромб-ромб и т. д. Наиболее широко применяемыми системами вытяжных калибров являются системы:

а) Прямоугольных калибров. Эту систему используют для прокатки блюмов в крутые заготовки.

б) Ромб-квадрат и овал-квадрат. Эти для прокатки в более мелкие заготовки.

в) Овал-круг. Эта система для прокатки малопластичных металлов.

Расчет каждой из систем вытяжных калибров проводится по специальным методикам.

Рис.3.10. Схема прокатки стали круглого сечения диаметром 5…20 мм (а), круглого сечения диаметром более 20 мм (б) и квадратного сечения (в) в калибрах определённых систем.

Наиболее удобным для прокатки круглого профиля являются системы: квадрат-овал-квадрат (рис.3.10, а) или квадрат-ромб-квадрат (рис.3.10, б). В обоих случаях квадратные калибры в валках расположены на ребре. Подобное распределение и чередование калибров способствует лучшему обжатию и проработке всех слоев прокатываемого металла. Прокатку изделий квадратного сечения производят в чередующихся калибрах системы ромб-квадрат-ромб (рис.3.10, в).

Основное оборудование прокатного производства – прокатный стан (рис.3.11), состоящий из привода и одной или нескольких рабочих клетей. В привод входит электродвигатель 8, редуктор 7, шестеренная клеть 5, муфты 6 и шпинделей 4. Рабочая клеть состоит из валков 2 и станины 1. В станине имеются нажимные механизмы 3 для изменения расстояния между валками и регулированием взаимного расположения их осей.

Рис.3.11. Схема прокатного стана.

Прокатные станы классифицируют:

1. По числу и расположению валков в рабочих клетях:

а) Станы дуо (рис.3.12 а, б), имеющие 2 валка, вращающиеся в одну (нереверсивные станы) либо в обе стороны (реверсивные станы). Последние позволяют пропускать обрабатываемый металл в обе стороны.

в) Многовалковые станы – шестивалковые, двенадцативалковые и двадцативалковые (рис.3.13 б, в, г).

| Рис.3.12. Схема расположения валков в двухвалковых и трёхвалковых станах. |

Рис.3.13. Схема расположения валков в многовалковых станах.

Конструкции на рис.3.12 (в, г) позволяют применять рабочие валки малого диаметра, благодаря чему растёт давление металла на валки и увеличивается вытяжка.

г) Универсальные станы, имеющие кроме горизонтальных валков также и вертикальные (с одной или обеих сторон).

2. По числу и расположению рабочих клетей:

б) Многоклетьевые (с линейным расположением клетей и с последовательным расположением клетей).

В станах с линейным расположением клетей валки всех клетей кинематически связаны друг с другом и вращаются с одной скоростью, что препятствует значительному увеличению скорости прокатки по мере увеличения длины прокатываемой заготовки.

В станах с последовательным расположением клетей (непрерывные станы) каждая клеть имеет свой привод. Окружная скорость каждой последующей пары валков больше скорости предыдущей пары на строго определенную величину. На непрерывных станах можно прокатывать полосу с натяжением, что увеличивает обжатие.

3. По назначению:

а) Станы для производства полупродукта: блюминги – обжимные станы для обжатия крупных стальных слитков в блюмы; слябинги – обжимные станы для обжатия слитков в слябы. Блюм – заготовка квадратного сечения от 150 150 мм до 450 450 мм. Сляб – полуфабрикат, имеющий прямоугольное сечение толщиной 65 … 300 мм и шириной 600 … 1600 мм.

б) Заготовочные станы для получения полупродукта более мелкого сечения из блюмов или слитков небольшой массы.

в) станы для выпуска готового проката: сортовые, листопрокатные, трубопрокатные и. т. д.

Размер блюмингов, слябингов, заготовочных, рельсобалочных, сортовых станов характеризуется диаметром рабочих валков. Например, стан 500 имеет валки диаметром 500 мм. Для листовых станов основной параметр – длина бочки валка. Например, стан 3000 имеет длину бочки рабочих валков 3000 мм.

Технология производства основных видов проката. Наиболее общая схема технологического процесса прокатки включает следующие операции:

1. Подготовка исходного материала к прокатке;

2. Нагрев металла перед прокаткой;

3. Собственно прокатку;

4. Отделку и контроль качества проката.

Для прокатки блюмов и слябов исходным материалом служат слитки спокойной, полуспокойной или кипящей стали массой до 60 т или из цветных металлов и сплавов массой до 10 т. При прокатке сортового или листового проката исходный материал – блюм или сляб или полупродукт после заготовочного стана.

При подготовке исходного материала к прокатке удаляют поверхностные дефекты: плены, шлаковые включения на слитках или неглубокие трещины, лампасы, закаты, волосовины и др. дефекты. Удаляют их огневой зачисткой, обдиркой на металлорежущих станках, пневматической вырубкой, зачисткой абразивными кругами, электродуговой зачисткой и др. способами. В ряде случаев в технологическом потоке обжимных станов устанавливают машины огневой зачистки для удаления дефектов на прокатанном полупродукте, но чаще всего эти операции выполняются в складских помещениях. Удаление поверхностных дефектов повышает качество поверхности прокатанной продукции, увеличивает выход годного продукта и улучшает технико-экономические показатели работы стана.

Подготовленный исходный материал нагревают в разных нагревательных устройствах. Листы тоньше 2 мм в горячем состоянии прокатывать сложно из-за их быстрого остывания, такие листы, как правило, получают холодной прокаткой (чаще рулонным способом) из горячекатаных листов – заготовок. Количество нагрева оказывает большое влияние на макрокроструктуру и микроструктуру металла, а механические свойства и качество металла – на производительность стана и величину брака.

Нагретый металл транспортируют к стану для прокатки по рольгангу, пропуская по пути через окалиноломатели, в которых окалина дробится при деформировании в валках с небольшими обжатиями.

К отделочным операциям относятся: правка, осуществляемая на роликовых правильных машинах для устранения общей и кромочной неплоскостности; термическая обработка, заключающаяся, как правило, в нормализации или отжиге для перераспределения и снятия остаточных после прокатки напряжений и обеспечения однородности показателей механических свойств в любом сечении проката, термообработка необходима для легированных сталей и для листов или профилей значительной толщины (более 12…14 мм); резка на листы и профили заказанной длины на дисковых или гильотинных ножницах; у листов обрезают также продольную кромку, удаляя узкую полосу, которую может получиться непрямолинейной после прокатки, иметь недостаточную толщину и кромочные дефекты (трещины, расслоения, подрезы и т. п); испытание; взвешивание; маркирование с указанием марки стали, шифра металлургического завода, номера плавки и простановкой клейма ОТК с помощью керна и дублированием накерненной маркировки надписью краской.

1.9. Прокатка металлов.

До 90 % сталей и до 50 % цветных металлов используются в виде проката,, штампованных, кузнечных заготовок (рис. 1.39) . Достоинство процесса прокатки в высокой экономичности: мало потерь металла, т .к. происходит перераспределение металла по объему, а при обработке резанием много металла идет в стружку; процесс высокопроизводительный; прокат эффективно использовать для изготовления сварных и клепанных конструкций и конструктивно сложных и громоздких деталей.

.files/image071.png) |

Деформация может быть холодная и горячая. В последнем случае снижается усилие деформации, но обезуглераживается поверхностный слой и образовывается окалина.

На улучшение пластичности металла влияют :

1. Химический состав. Так при содержании углерода свыше 0,15 % сталь уже трудно ковать. Легирующие добавки кремния, хрома и вольфрама снижают пластичность, а никеля и молибдена, наоборот, -повышают. Для изготовления деталей холодной листовой штамповкой с глубокой вытяжкой применяется кипящая малоуглеродистая сталь ( 08кп, 10кп,… ) с малым содержанием кремния .

2. Температура металла.

3. Скорость деформации; с увеличением ее пластичность падает.

Прокатные станы разделяются на обжимные, заготовительные, сортовые, полосовые, проволочные, листовые, трубопрокатные и специального назначения (рис.1.40) .

Крупный по размерам слиток на обжимных .станах ( блюмингах и слябингах) делится на более мелкие слитки: блюмы квадратного сечения (250 r 250 мм,…) или прямоугольного ( 300 r 400 мм,…) получают на блюмингах, а слябы (заготовки для листового проката) шириной 400… 2500 мм и высотой 75… 600 мм. – на слябингах. Диаметр валков этих станов от 800 до 1500 мм, на них получают заготовки весом 2 …35 т для других станов

.files/image072.png) |

У слябинга, в отличие от блюминга, есть дополнительные вертикальные валки для обжатия слитка на ширине.

На заготовительных станах получают из блюмов необходимый сортамент проката. Для прокатки листовой стали используются гладкие валки, а на калиброванных валках более сложной формы изготовляются остальные виды проката. На калиброванных валках имеются канавки (выступы) –ручьи. Совокупность ручьев пары валков называется калибром, На прокатных станах используются различные (рис.1.41.) виды калибров. Калибровка валков — это разработка схемы прокатки и такое последовательное по длине прокатки размещения калибров, при котором металл проходит через большое количество калибров, в каждом происходит его деформация , а в результате последовательного воздействия на металл обеспечивается получение заданного профиля проката.

Сортовая сталь :n -круглая (диаметром 5…250 мм); g -квадратная (5 …250 мм); шестигранная (6…100 мм); y- полосовая (шириной 10… 200 и толщиной 4 . 60 мм): d - угловая сталь (табл. 1.10); лента, проволока; [- швеллера, I- двутавры, рельсы.

2. Листовая сталь (тонколистовая до 4 мм толщиной и толстолистовая -более 4мм ).

3. Специальные виды проката ( колеса, периодические профили, арматурная сталь, гнутые профили и др. ).

4. Стальные трубы (бесшовные и сварные).

Размеры профилей стали угловой равнополочной

Ширина полок , мм

По точности прокатки изготовляют сталь угловую высокой ( обозначается индексом А) и — обычной точности ( индекс Б) .

Пример обозначения стали угловой:

Б - 50 х 50 х 3 ГОСТ 8509- 86

Ст3сп ГОСТ 535 - 79

Расшифровывается , как сталь угловая равнополочная, с шириной полок 50 мм и толщиной 3 мм, обычной точности прокатки по ГОСТ 8509- 86 , изготовленная из стали обыкновенного качества группы А, марки Ст3сп по ГОСТ 535 - 79, спокойной .

Сталь угловая неравнополочная может быть размеров: 25 х 16 х 3, 32 х 20 х 3, 40 х 25 х 4 (3) ,….100 х 63 х 6(7, 8 или 9). Пример обозначения:

А - 63 х 40 х 4 ГОСТ 8510 – 86

Ст2сп ГОСТ 535 - 79

Расшифровывается, как сталь угловая, неравнополочная, с шириной полок 63 и 40 мм и толщиной 4 мм, повышенной точности прокатки ( см. индекс А) по ГОСТ 8510 – 86, изготовленная из стали обыкновенного качества группы А, марки Ст 2сп по ГОСТ 535 – 79, спокойной.

Швеллеры и двутавровые балки (табл. 1.11 ) различаются по номерам, причем номер профиля указывает на высоту в сантиметрах швеллера (двутавровой балки).

Размеры швеллеров и балок двутавровых.

Толстолистовую сталь изготовляют из слябов массой до 2 тн. Сначала раскатывают сляб в поперечном направлении до получения необходимой ширины, а затем раскатывают вдоль.. На стане имеются нормализационная печь, травильная установка и сушильная машина.

Тонколистовую сталь выпускают в листах и рулонах. После травления рулоны поступают на станы холодной прокатки, где проводится лужение (горячее и электролитическое), или цинкование, или нанесение пластмассового покрытия.

Стальные трубы по способу изготовления делятся на бесшовные (цельнотянутые) и шовные (сварные). Шовные трубы могут быть: прямошовными и спиральношовными, однослойными ( традиционная технология) и многослойными (перспективная технология). Сварные трубы дешевле цельнотянутых, но они менее надежны. Сварные трубы изготовляют диаметром от 10 до 2500 мм, а цельнотянутые - до 100 мм.

Технология изготовления бесшовных (цельнотянутых) труб.

.files/image076.png) |

Круглый или граненый слиток диаметром 250… 600 мм и массой 0,6 …3 т прошивается на прошивочном стане (рис. 1.42). Валки (грибовидной или дисковой формы) установлены под углом 9 …14 º друг к другу. Заготовка продавливается через оправку, а из - за растягивающих напряжений ,создаваемых вращающимися валками, происходит течение металла от центра слитка и за счет этого без больших усилий происходит прошивка отверстия.

.files/image077.png) |

Далее проводится раскатка полученной гильзы тоже на оправке ( рис. 1.43) , в результате уменьшаются внутренний и наружный диаметры и увеличивается длина заготовки. Прокатку выполняют за два прохода с поворотом трубы на 90 °. Получают трубу диаметром свыше 57 мм. На третьем этапе получения трубы дальнейшее уменьшение их диаметров ведут в непрерывных станах уже без оправки.

Сварные трубы изготовляются диаметром до 2500 мм. Они дешевле бесшовных, но менее надежны и прочны. Сначала проводится формовка плоской заготовки в трубу, далее сваривается стык трубы, проводится отделка и правка. Заготовка изготовляется в виде ленты или берутся листы, шириной равные длине трубы. Сваривание проводят способами: электродуговой под слоем флюса, электроконтактной сопротивлением, кузнечной (печной) .

.files/image078.png)

При непрерывной печной сварке проводится нагрев заготовки до 1300 …1350 °С, стык обдувается кислородом или воздухом и металл разогревается до расплавления и проводится кузнечная сварка стыка кромок трубы сжатых роликами непрерывого стана.

При электроконтактной сварке (рис. 1.44) заготовка поступает в трубоэлектросварочный стан и сжимается. Стык разогревается электрическим током низкого напряжения (6…10 В ) ., подаваемом через сварочные ролики, и при охлаждении сваривается.

Волочение металла -это процесс протягивания проволоки, прутка или трубы через очко специнстумента (волоку). В итоге получаются точные размеры, чистая и гладкая поверхность. Перед волочением металл очищают от окалины промывают, наносят подсмазочный слой (омеднение, фосфатирование и т.д.), сушат и наносят слой смазки (графит, эмульсии, минеральные масла).

Прессование металла используется чаще всего для цветных сплавов: можно получить прутки диаметром 5… 200 мм, трубы до 800 мм диаметром с толщиной стенок 1,5 … 8 мм, фасонные профили. Нагретый металл из контейнера выдавливается через очко матрицы. При прессовании труб заготовка прошивается стальной иглой, конец которой проходит через очко; металл выпрессовывается .между иглой и очком.

Ковка и штамповка — промежуточные операции для изготовления заготовок деталей на пневматических, гидравлических или механических прессах. Механические свойства кованных и штампованных изделий выше, чем у полученных механической обработкой, т.к. в этом случае волокна перераспределяются в соответствии с формой деталей. Штамповка может быть горячая и холодная. Объемная штамповка проводится в штампах, где течение металла ограничено поверхностями штампа. По сравнению со свободной кузнечной ковкой объемная штамповка в 50…100 раз производительнее , получается выше качество и прочность поковок, имеется возможность получения поковок сложной формы. В автомобилестроении листовой штамповкой получают до 75 % деталей, а при производстве товаров широкого потребления - до 98 %.

Основы теории прокатки

Имеются три основных вида прокатки: продольная, поперечная и винтовая. Наибольшее распространение получила продольная прокатка, которой получают листы, полосы, ленты и сортовой металл разнообразной формы поперечного сечения (круглой, квадратной, шестигранной, фасонной и др.).

При продольной прокатке металл обжимается между двумя валками, вращающимися в разных направлениях. Валки устанавливают один над другим с некоторым зазором, а полоса, втягиваемая в этот зазор силами трения, перемещается перпендикулярно плоскости, проходящей через оси валков.

Как правило, валки станов продольной прокатки имеют среднюю утолщенную рабочую часть — бочку, соприкасающуюся с прокатываемым металлом. По обе стороны бочки расположены шейки валка, которыми он опирается на подшипники. Концевые части валка (трефы) используются для соединения со шпинделем, передающим вращение валкам. Бочка валка может быть правильным цилиндром или иметь на своей поверхности кольцевые выточки-ручьи. Форма поперечного сечения полосы, входящей в валки, так же как и на выходе из валков, может быть весьма разнообразной. В отдельных случаях могут различаться диаметры и окружные скорости работающей пары валков.

При анализе основных вопросов теории обычно рассматривают простейший случай прокатки прямоугольной полосы в валках с гладкой цилиндрической бочкой, причем диаметры и окружные скорости валков принимаются одинаковыми.

2. Постепенное заполнение межвалкового пространства металлом. На этой стадии изменяются параметры очага деформации, характер напряженного состояния и деформации, изменяется и схема силового взаимодействия валков с прокатываемой полосой.

3. Образование переднего жесткого конца. Межвалковое пространство в пределах очага деформации ,к началу этой стадии полностью заполнено обрабатываемым металлом, геометрические параметры очага деформации стабилизировались, но выходящий из валков передний конец полосы еще мал, недостаточно прочен. Воздействие его на очаг деформации постепенно возрастает, характер напряжений и деформаций продолжает изменяться.

4. Установившийся процесс. Наступает с момента, когда в передней части выходящего из валков конца полосы прекращаются пластические деформации. Для этой стадии характерна стабильность всех параметров процесса прокатки.

5. Прокатка в условиях потери устойчивости заднего конца наступает при появлении пластических деформаций в приближающемся к валкам заднем конце полосы, когда длина заднего конца становится весьма малой, а прочность недостаточной для противодействия усилиям со стороны очага деформации. Эта стадия характеризуется постепенно ослабевающим влиянием заднего конца на очаг деформации и меняющимися условиями напряженного состояния и формоизменения.

6. Выход заднего конца из очага деформации. Так же, как и при заполнении межвалкового пространства, на этой стадии меняются геометрические параметры очага деформации, характер напряжений и деформаций и силовые взаимодействия валков и полосы.

Правильное представление. о характере движения металла в очаге деформации очень важно. Оно принимается за основу при выводе зависимостей между основными «параметрами прокатки, при анализе силовых, скоростных и энергетических условий прокатки.

Известны три точки зрения на характер перемещения частиц металла в очаге деформации. Согласно одной из них — теории прилипания, проскальзывания металла по поверхности валков при установившемся процессе прокатки не происходит. Считают, что если сил трения достаточно для втягивания поверхностных частиц в очаг деформации, то их должно быть достаточно и для того, чтобы препятствовать проскальзыванию металла по контактной поверхности.

Отсутствие проскальзывания (перемещения) частиц прокатываемого металла по поверхности валков возможно лишь в том случае, если соприкасающиеся с валками поверхностные слон полосы не удлиняются, а при отсутствии уширения вообще не деформируются. Таким образом, представляется следующая картина движения металла в очаге деформации (рис. 43): в контактной зоне обжимаются лишь внутренние слон металла, избыток их длины вытесняется во внешние зоны очага деформации, где эти слои давят на недеформирующиеся участки концов полосы и одновременно вытягивают поверхностные слои, уменьшая их толщину. На рис. 43 стрелками показано предполагаемое теорией прилипания движение частиц металла в очаге деформации, а заштрихованные участки характеризуют изменение толщины поверхностных слоев полосы. Описанный механизм деформации предполагает наличие в очаге деформации продольных смещений между слоями прокатываемого металла, находящимися на разном удалении от контактной поверхности.

Сторонники теории прилипания приводят в подтверждение ее правильности следующие аргументы: четкость отпечатка рельефа поверхности валков на поверхности прокатанной полосы, чего не должно быть при наличии проскальзывания; искривление прямых до прокатки вертикальных линий, наблюдаемое в опытах и схематично изображенных на рис. 43 пунктирными линиями; образование небольших утолщений полосы перед входом в валки и на выходе ее из валков, заметное иногда на иедокатах.

Теория прилипания не получила широкого распространения, так как с се помощью нельзя удовлетворительно объяснить некоторые явления, наблюдающиеся - при прокатке, в частности существенное влияние смазки на процесс холодной прокатки тонких полос.

Вторая теория, детально разработанная И. М. Павловым, исходит из гипотезы плоских сечений, согласно которой вертикальные плоские сечения полосы до прокатки должны сохраняться плоскими в процессе прокатки и после прокатки. В соответствии с этим должно отсутствовать взаимное продольное смещение горизонтальных слоев металла в очаге деформации, а скорости всех частиц металла в любом одном вертикальном сечении прокатываемой полосы должны быть одинаковы.

Обоснование такой схемы перемещения металла сводится к следующему: на переднем и заднем концах прокатываемой полосы, на некотором удалении от очага деформации всегда можно найти такие вертикальные сечения, еще не вступившие в деформацию, в которых горизонтальные скорости всех точек одинаковы; если от этого сечения в сторону очага деформации отложить достаточно тонкий вертикальный слой металла, то можно прийти к выводу, что скорости перемещения частиц в этом слое не должны отличаться от ско рости движения сечения, так как этому препятствует само сечение, кроме того, частицы слоя не должны отрываться от примыкающего к ним сечения в силу сохранения сплошности металла.

Рассуждая аналогично, мысленно наращивая слой за слоем, приходим к выводу, что во всех вертикальных сечениях очага деформации, скорости всех точек полосы одинаковы, т. е. вытяжки всех расположенных по высоте слоев металла равны. Этот вывод не совместим с теорией преимущественного выдавливания средних слоев из контактной зоны деформации.

Распределение горизонтальных скоростей металла в очаге деформации можно получить, исходя из принципа постоянства секундных объемов, который формулируется следующим образом: при прокатке через любое вертикальное сечение очага деформации в течение секунды проходят равные объемы металла.

Читайте также: