Потери от коррозии металлов

Значение коррозионных исследований определяется тремя аспектами.

Первый из них - экономический - имеет целью уменьшение материальных потерь в результате коррозии трубопроводов, сосудов под давлением, котлов, теплообменного оборудования, резервуаров (баков), деталей машин, судов, мостов, морских конструкций

и т. д.

Второй аспект – повышение надежности оборудования, которое в результате коррозии может разрушаться с катастрофическими последствиями, например сосуды высокого давления, паровые котлы, металлические контейнеры для токсичных материалов, лопасти и роторы турбин, мосты, детали самолетов и автономные автоматизированные механизмы. Надежность является важнейшим условием при разработке оборудования для энергетических объектов, ТЭС, АЭС и систем захоронения радиоактивных отходов.

Третьим аспектом – является сохранность металлического фонда. Мировые ресурсы металла ограничены, а потери металла в результате коррозии ведут, кроме того, к дополнительным затратам энергии и воды. Не менее важно, что человеческий труд, затрачиваемый на проектирование и реконструкцию металлического оборудования, пострадавшего от коррозии, может быть направлен на решение других общественно полезных задач.

Экономический фактор является главной движущей силой большинства прикладных коррозионных исследований. Затраты на возмещение коррозионных потерь в военной технике, коммунальном хозяйстве исчисляются миллиардами долларов в год.

Различают прямые и косвенные коррозионные потери. Под прямыми потерями понимают стоимость замены (с учетом трудозатрат) прокорродировавших конструкций и машин или их частей, таких как трубы, конденсаторы, глушители, трубопроводы, металлические покрытия. Другими примерами прямых потерь, могут служить затраты на перекраску конструкций для предотвращения ржавления или эксплуатационные затраты, связанные с катодной защитой трубопроводов.

Прямые потери включают добавочные расходы, связанные с использованием коррозионно-стойких металлов и сплавов вместо углеродистой стали, даже когда она обладает требуемыми механическими свойствами, но не имеет достаточной коррозионной устойчивости. Сюда относятся также стоимость нанесения защитных металлических покрытий, стоимость ингибиторов коррозии, затраты на кондиционирование воздуха складских помещений для хранения металлического оборудования. Подсчитано, что применение соли для борьбы с обледенением дорог и мостов приводит к прямым коррозионным потерям на сумму около 2 млрд. долларов в год в связи с коррозией автомобильных двигателей и около 0,5 млн. долларов в год на дополнительный ремонт дорог и мостов.

Общая сумма прямых коррозионных потерь по минимальной оценке составляет 4,2 % валового национального продукта. Подсчитано, что около 15 % этих потерь можно избежать, своевременно используя постоянно совершенствуемые средства противокоррозионной защиты.

Гораздо труднее поддаются подсчету косвенные потери, но даже по приближенной оценке они исчисляются миллиардами долларов. Приведем примеры косвенных потерь.

Замена прокорродировавшей трубы нефтеперегонной установки стоит несколько сотен долларов, но недовыработка продукции за время простоя может принести убыток до 20 000 долларов в час. Замена поврежденного коррозией котла или конденсатора на крупной электростанции мощностью 300 МВт может привести к недовыработке электроэнергии на

60 000 долларов в день. Общая стоимость недовыработки электроэнергии и тепла из-за коррозионных простоев составляет десятки миллионов долларов в год.

Потеря готовой продукции

В межремонтный период происходят утечки нефти, газа и воды вследствие коррозионных повреждений соответствующих систем; коррозия автомобильного радиатора ведет к потере антифриза, а утечка газа из поврежденной трубы может привести к взрыву.

Потеря мощности

Из-за отложения продуктов коррозии ухудшается теплопроводность поверхностей теплообмена. Уменьшение проходных сечений трубопроводов из-за отложения ржавчины требует повышения мощности насосов. России увеличение мощности насосов водопроводных систем обходится в миллионы долларов в год.

В автомобильных двигателях внутреннего сгорания, где поршневые кольца и стенки цилиндров постоянно корродируют под действием газообразных продуктов сгорания и конденсатов, потери от увеличения потребления бензина и масла сравнимы с потерями от механического износа, а иногда и превышают их. Потенциальные потери для России в системах преобразования энергии оцениваются в несколько миллиардов долларов в год.

Загрязнение продукции

Небольшое количество меди, поступившее в систему в результате коррозии медного трубопровода или латунного оборудования, может испортить целую партию мыла. Соли меди ускоряют старение и порчу мыла и тем самым укорачивают срок его хранения. Следы металлов могут изменять цвет красителей. Свинцовое оборудование не может быть использовано для приготовления и хранения пищевых продуктов из-за токсичности солей свинца. Мягкая вода, проходящая по свинцовым трубопроводам, небезопасна для питья. (По заключению Бюро продуктов питания и лекарственных препаратов, допустимая концентрация свинца в пище не должна превышать 1 мг/л).

К этой же группе потерь относится порча продуктов питания из-за ржавления металлических емкостей. Один из заводов, консервирующих фрукты и овощи, терпел убытки около миллиона долларов в год до тех пор, пока не были выявлены и устранены металлургические факторы, приводившие к локальной коррозии. Другая компания, использующая металлические крышки на стеклянных консервных банках, теряла 0,5 млн. долларов в год из-за точечной коррозии крышек, что приводило к бактериальному заражению продукции.

Допуски на коррозию.

Этот фактор является обычным при проектировании реакторов, паровых котлов, конденсаторов, насосов, подземных трубопроводов, резервуаров для воды и морских конструкций. В тех случаях, когда скорости коррозии неизвестны, а методы борьбы с коррозией неясны, задача оптимального проектирования значительно усложняется. Надежные данные о скорости коррозии позволяют более точно оценить срок эксплуатации оборудования и упрощают его проектирование. Типичным примером допусков на коррозию может служить выбор толщины стенок подземных нефтепроводов. Расчетная толщина стенки трубопровода диаметром 200 мм и длиной 362 км составляет 8,18 мм, с учетом коррозии. А применение соответствующей защиты от коррозии позволяет снизить эту величину до 6,35 мм, что приводит к экономии 3700 т стали и увеличению полезного объема трубопровода на 5 %.

Очевидно, что косвенные потери составляют существенную часть общих коррозионных потерь. Однако подсчет косвенных потерь представляет собой трудную задачу даже в рамках одной отрасли промышленности.

В ряде случаев потери вообще не могут быть выражены в денежных единицах. К ним относятся аварии, связанные со взрывами, разрушением химического оборудования, или вызванные коррозией катастрофы самолетов, поездов, автомобилей, приводящие к потере здоровья или гибели людей.

В следующих разделах будет показана значимость данного вопроса на основе эксплуатации тепловых сетей, водогрейных котлов, теплообменного оборудования. Будет показана схема возникновения коррозии ее причины, а так же рекомендации по уменьшению затрат связанных с износом оборудования.

1. Тепловые сети.

Нормативные документы начала 90-х годов регламентируют основные показатели качества воды тепловых сетей следующим образом:

• содержание свободной углекислоты-0;

• содержание кислорода - 50 мкг/кг (в подпиточной воде) и 20 мкг/кг (в сетевой воде):

• рН 8,3÷9,0 (открытые системы) и 8,3÷9,5 (закрытые системы);

• хлориды - не более 350 мг/кг;

• сульфаты - не более 500 мг/кг.

В качестве исходных для приготовления подпиточной воды централизованных систем теплоснабжения используются поверхностные воды, а также артезианские, поэтому у состав воды систем теплоснабжения отличается большим разнообразием.

Основные элементы оборудования централизованных систем теплоснабжения контактирующих с сетевой водой, выполнены из обычных углеродистых и низколегированных сталей. Значительны площади контакта сетевой воды со сплавами меди. Отдельные элементы систем выполняются из чугуна, хромистых и хромоникелевых сталей. Эксплуатационный опыт показывает, что основной причиной нарушений надежности централизованных систем теплоснабжении, связанных с внутренней коррозией, являются повреждения элементов теплосети из углеродистых и низколегированных сталей.

Интенсивность коррозии сталей в сетевой воде в определенной мере зависит от типа системы•теплоснабжения. Показателем здесь может служить количество железооксидных отложений в водогрейных котлах. Обследование систем теплоснабжения, проведенное ОРГРЭС и ВТИ показало, что водогрейные котлы в открытых системах имели 1200÷3900 г/м 2 железооксидных отложении, а в закрытых – 1000÷2000 г/м2. Основная причина этих отличий связана с влиянием кислорода. [2]

В открытых системах теплоснабжения соотношение подпиточного и циркуляционного расходов сетевой воды значительно выше, чем в закрытых. Поэтому при одинаковом качестве подготовки подпиточной воды в открытые теплосети попадает большее количество кислорода.

Это подтверждают также данные о скорости коррозии индикаторов, установленных в подающих трубопроводах 97 теплосетей с одинаковым (не более 50 мкг/кг) содержанием кислорода в подпиточной воде: в закрытых системах - 0,135 мм/год; в открытых -

1,115 мм/год. [2]

Таким образом, эксплуатация открытых систем теплоснабжения предполагает наличие более коррозионно-опасных условий в теплосети. В то же время санитарно-гигиенические требования, предъявляемые к воде открытых систем теплоснабжения, существенно ограничивают выбор антикоррозионных мероприятий.

Коррозия и ее последствия

К вопросу о финансово-экономическом обосновании оценки коррозионных потерь в нефтехимической отрасли

Разрушение металла вследствие химического и электрохимического взаимодействия его с окружающей средой принято называть коррозией. Сложность оценки коррозийных потерь заключается в том, что данная проблема лежит на стыке разных наук — экономики, экологии, химии. Анализ литературных источников показал, что на практике существуют три основных метода оценки коррозийных потерь: метод H. H. Uhlig, метод T. P. Hoar, метод «затраты — выпуск» Леонтьева.

Ключевые слова: коррозия, коррозионные потери, основные средства производства.

По данным научных исследований доля экономического ущерба от физического износа основных производственных фондов, вызванных коррозионными разрушениями, составляет около 50 % для предприятий нефтехимической промышленности. Сложность оценки коррозийных потерь заключается в том, что данная проблема лежит на стыке разных наук — экономики, экологии, химии.

Разрушение металла вследствие химического и электрохимического взаимодействия его с окружающей средой принято называть коррозией [1, с. 10]. Весьма актуальны вопросы защиты от коррозии для нефтяной, нефтегазодобывающей и перерабатывающей отраслей, вследствие металлоемкости резервуаров хранения нефтепродуктов и прочих сооружений, наличие здесь агрессивных сред и жестких условий эксплуатации металлоконструкций. Например, убытки, вызываемые коррозионными разрушениями резервуаров, составляют несколько сотен миллиардов долларов и около 50 тыс. т. черных металлов в год. Анализ причин отказов нефтегазовых сооружений свидетельствует о превалирующем влиянии коррозионного фактора. Например, для трубопроводных систем коррозия является причиной аварийности в 25–50 % случаев.

Исследования коррозионных потерь проводятся в ведущих странах мира. Экономические потери от коррозии металлов огромны. В США по последним данным NACE ущерб от коррозии и затраты на борьбу с ней составили 3,1 % от ВВП (276 млрд долларов). В Германии этот ущерб составил 2,8 % от ВВП. По оценкам специалистов различных стран эти потери в промышленно развитых странах составляют от 2 до 4 % валового национального продукта При этом потери металла, включающие массу вышедших из строя металлических конструкций, изделий, оборудования, составляют от 10 до 20 % годового производства стали.

Весомый вклад в развитие теории экономического убытка внесли зарубежные ученые К. Г. Гофман, А. О. Гусев. М. Н. Лукьянчиков, Г. О. Моткин, И. М. Потравный, Р. Коуз, А. Пигу, А. Эндрес, В. Леонтьев и др. Научные основы экономической оценки ущерба основным средствам производства, в том числе и ущерба связанного с их коррозией, были сформированы в работах О. Ф. Балацького, А. И. Кот, Л. Г. Мельника, В. Л. Маяровского, А. Ю. Жулавского, Б. А. Семененко и др.

Анализ литературных источников показал, что на практике существуют три основные метода оценки коррозийных потерь:

1) метод H. H. Uhlig (учитывается сумма расходов на замещение материалов и на противокоррозионную защиту). В 1949 г. в США по методу H. H. Uhlig общие коррозионные потери определили как сумму затрат на материалы, которые подверглись коррозии, и затраты на противокоррозионную защиту. При чем общие коррозионные потери были разделены на: потери предприятий (прямые) и те потери, которые несут пользователи, т. е. конечные потребители (косвенные). К прямым потерям при данном подходе отнесли затраты на: покраску, защитные покрытия, коррозионно-устойчивые материалы. К косвенным потерям отнесли: затраты на замену нагревателей воды, ремонт автомобильных запчастей и двигателей и т. д. Общие коррозионные затраты США были оценены как 5,5 млрд. долл. В данном методе не учитываются затраты на ремонт основных фондов [2, с.17].

2) метод T. P. Hoar: в данном методе учитываются только прямые коррозионные потери, которые несут предприятия различных отраслей и не учитываются косвенные потери. По методу T. P. Hoar общие коррозионные потери делятся на две части: коррозионные потери, которые можно избежать, если использовать противокоррозионные методы защиты и непреодолимые коррозионные потери, которые при существующей технологии предотвратить невозможно. Информация была собрана путем интервьюирования экспертов, которые работали в соответствующих компаниях и занимались проблемами коррозии. При этом преодолимые коррозионные потери оценивались в пределах 10–40 % общих издержек.

3) метод «затраты — выпуск» Леонтьева (input/output). Эта модель количественно определяет экономическое воздействие коррозии на основные ресурсы (материалы, энергию, труд). Модель «затраты — выпуск» способна определить прямой коррозионный эффект индивидуальным хозяйствам и различным секторам экономики. Данный механизм предполагает разделение экономики на 130 индустриальных секторов (отраслей промышленности). Взаимосвязь секторов можно представить в виде таблицы или баланса. Используя данную модель, например, можно определить, сколько должен затратить каждый из секторов, чтобы увеличить выпуск краски на сумму 1млн. долл. для защиты от коррозии.

Так, в 1974 г. в Японии для определения коррозионных потерь использовались Uhlig и Hoar методы. По первому методу коррозионные последние составили 2,551 млрд. йен, а по второму методу 1,043 млрд. йен. Это различие объясняется тем, что необходимо усовершенствования научно-методических подходов к определению коррозионных потерь [3, с.12, 34].

Предотвращение коррозионных потерь может решить сразу ряд задач, которые можно отнести к экономическим, экологическим, социальным, ресурсным в т. ч. и энергетическим (таблица 1).

Экономический эффект от предотвращения коррозионных потерь — это главная движущая сила большинства прикладных коррозионных исследований. Экономический эффект в первую очередь заключается в уменьшении материальных затрат, что включает в себя уменьшение эксплуатационных расходов, увеличение срока службы основных фондов промышленных предприятий, уменьшение числа ремонтов, уменьшение простоев оборудования в связи с заменой прокорродированных деталей, предупреждение загрязнения готовой продукции и ее недовыработки и др. При чем экономический эффект от уменьшения косвенных коррозионных потерь подсчитать гораздо труднее, чем прямые потери.

Эффекты от предотвращения коррозийных потерь основных средств производства

Сущность эффекта

Уменьшение материальных потерь связанных с коррозией

Предотвращение аварий и техногенных катастроф, которые связаны с разрушением оборудования в связи с коррозией, а также загрязнение окружающей среды продуктами коррозии

Уменьшение продуктов коррозии как безвозвратно потерянного металла, который является ограниченным и невоспроизводимым ресурсом, дополнительных расходов металла на строительство промышленных объектов, сооружений, оборудования с необоснованными допусками на коррозию

Уменьшение потерь энергии для дополнительного производства металла и переплавки металлолома, в результате коррозии

Уменьшение затрат непроизводительного труда, уменьшение несчастных случаев, связанных с коррозией, которые приводят к потере здоровья или гибели людей.

Экологический эффект предполагает предотвращение загрязнения окружающей среды в результате коррозионных аварий.

Ресурсный эффект связан с сохранением металлического фонда. Мировые ресурсы металла ограничены. Если рассмотреть жизненный цикл металла, то коррозионные потери будут заключаться в потери металла как невозобновляемого, ограниченного ресурса в виде продуктов коррозии.

Энергетический эффект является разновидностью ресурсного. Коррозийные потери металла т. е. продукты коррозии составляют 1/3 выплавленного металла, а для замены прокорродированных деталей необходимо интенсифицировать весь процесс производства металлоконструкций, который приводит к дополнительным расходам энергии.

Одним из методических принципов оценки экономического ущерба является ориентация на вариант компенсации или предотвращения ущерба, требующий минимальных затрат. Реализация механизма компенсации коррозионных потерь может быть основана на оптимальном перераспределении капитальных природоохранных и текущих затрат на ремонт основных фондов (рисунок 1).

Рис. 1. Компенсация коррозионных потерь

Исходя из этого, актуальность поставленного вопроса состоит в том, что научные исследования проблем экономической оценки коррозийных потерь не достаточно изучены и должны углубляться в направлении:

- усовершенствования классификации ущербообразующих факторов и потерь обусловленных коррозией;

- формирования механизма компенсации коррозийных потерь;

- усовершенствования научно-методических подходов к определению коррозионных потерь для увеличения сроков службы оборудования, зданий и сооружений, которые функционируют в условиях загрязненной окружающей среды.

1. Винокурцев Г. Г., Первунин В. В. Защита от коррозии подземных трубопроводов и сооружений: Учеб. пособие. — Ростов н/Д: Рост. гост. строит. ун.-т, 2003. — 124 с.

2. Улиг Г. Г., Реви Р. У. Коррозия и борьба с ней. Введение в коррозионную науку и технику: Пер. с англ. /Под ред. А. М. Сухотина. — Л.I Химия, 1989. — Пер. изд., США, 1985. — 456 с.

3. Economic effects of Metallic Corrosion in the United States. US Dept. Commerc., Nat. Bur. Standard., Spec. Publ. N 511/1. March 1978.

Основные термины (генерируются автоматически): потеря, коррозия, окружающая среда, экономический эффект, затрата, основное средство производства, противокоррозионная защита, ресурсный эффект, Экологический эффект, экономический ущерб.

Ключевые слова

Похожие статьи

К вопросу о необходимости повышения экономической.

Основные термины (генерируются автоматически): потеря, коррозия, экономический эффект, окружающая среда, затрата, основное средство производства, Экологический эффект.

Противокоррозионная защита техники | Статья в сборнике.

Как известно, чтобы исключить воздействие на технику условий окружающей среды при

Однако, учитывая сложившуюся в нашей стране экономическую ситуации далеко не все

Агрегат для защиты от коррозии АЗК-1 предназначен для нанесения высоковязких и других.

Методы защиты коррозии | Статья в журнале «Молодой ученый»

Основной ущерб от коррозии металла связан не только с потерей больших количеств металла, но и с порчей или выходом из строя самих

Коррозионный процесс протекает на границе раздела двух сред металла и окружающей. Методы борьбы с коррозией.

Эколого-экономические методы снижения ущерба от выбросов.

Ключевые слова: экология, негативное влияние, окружающая среда, выбросы

Это, в свою очередь, повлекло за собой сильный негативный эффект на окружающую среду (ОС).

Но, как и любые современные технологии, внедрение данных новинок требуют больших затрат средств.

Экономическое стимулирование снижения негативного.

ü льготное кредитование мероприятий, имеющих природоохранный эффект; ü займы с уменьшенной ставкой процента

Основные термины (генерируются автоматически): окружающая среда, экологическая сертификация, экономическое стимулирование, налог.

Оценка эколого-экономической эффективности проектов.

Экологическая безопасность и эколого-экономическая оценка. Загрязнение природной среды наносит значительный ущерб окружающей среде

Основные термины (генерируются автоматически): окружающая среда, природоохранная деятельность, экологический аудит.

Об оценке взаимного влияния экономического развития.

окружающая среда, устойчивое развитие, экономический рост, Мировой океан, природная среда, экономическое развитие, экологический ущерб, экономико-экологическая проблема, быстрое развитие экономики.

Защита работников при консервации мобильной техники

Наиболее простым способом противокоррозионной защиты машин является нанесение

К сожалению, в нашей стране еще не созданы правовой и экономический механизмы

Этот эффект будет достигаться за счет исключения необходимости тщательной очистки.

Коррозия металлов | Статья в журнале «Молодой ученый»

Ключевые слова: остаточный ресурс, коррозия металлов, защита от коррозии. Основным критерием оценки остаточного ресурса технического устройства (далее ТУ)

Технология создания таких сплавов трудоемка, и связана с повышенными экономическими затратами.

Влияние коррозии на прочность оборудования

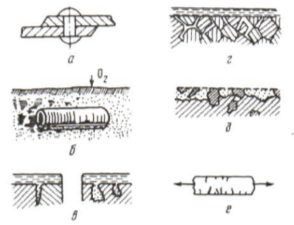

Коррозией металлов называют самопроизвольное разрушение металлических материалов вследствие химического или электрохимического взаимодействия их с окружающей средой. Коррозионный процесс протекает на границе раздела двух сред металла и окружающей среды, т. е. является гетерогенным процессом взаимодействия жидкой или газообразной среды с металлом (рис. 1).

Рис. 1. Некоторые типы гетерогенности поверхности корродирующего металла: а –контакт разнородных металлов; б –дифференциальная аэрация; в –образование щелей и питтингов; г –межкристаллитная коррозия; д –структурно-избирательное разрушение; е –коррозионное растрескивание, или коррозионная усталость, при приложении нагрузки.

Способность металлов сопротивляться воздействию среды называется коррозионной стойкостью, или химическим сопротивлением материала. Металл, подвергающийся коррозии, называют корродирующим металлом, а среда, в которой протекает коррозионный процесс, — коррозионной средой. В результате коррозии изменяются свойства металла и зачастую происходит ухудшение его функциональных характеристик.

Металл при коррозии может частично или полностью разрушаться. Химические соединения, образующиеся в результате взаимодействия металла и коррозионной среды, называют продуктами коррозии. Продукты коррозии могут оставаться на поверхности металла в виде оксидных пленок, окалины или ржавчины. В зависимости от степени адгезии их к поверхности металла наблюдаются различные случаи. Например, ржавчина на поверхности железных сплавов образует рыхлый слой, процесс коррозии распространяется далеко в металлы может привести к образованию сквозных язв и свищей. Напротив, при окислении алюминия на поверхности образуется плотная сплошная пленка оксидов, которая предохраняет металл от дальнейшего разрушения [1–5, 9, 15, 24].

Первопричиной коррозии металлов является их термодинамическая неустойчивость в различных средах при данных внешних условиях, т. е. самопроизвольный переход металла в более устойчивое окисленное состояние за счет уменьшения термодинамического потенциала системы, которое достигается в результате реакции:

металл + окислительный компонент среды = продукт коррозии

Термодинамика дает исчерпывающие сведения о возможности или невозможности самопроизвольного протекания коррозионного процесса при определенных условиях. Термодинамические потенциалы могут быть использованы для количественной оценки движущих сил химических или электрохимических коррозионных процессов, а также для расчета скоростей этих процессов и практических методов защиты от коррозии, т. е. создания условий, уменьшающих или полностью исключающих возможность протекания коррозионного процесса.

Однако термодинамика не дает ответа на вопрос, с какой скоростью будет протекать термодинамический возможный коррозионный процесс. Рассмотрением этого вопроса, а также установлением влияния различных факторов на скорость коррозии и характер коррозионного разрушения металлов занимается кинетика (учение о скоростях) коррозионных процессов. Отличительной особенностью коррозионных процессов является их сложность и много стадийность. Обычно коррозионный процесс состоит из трех основных стадий:

1) перенос реагирующих веществ к поверхности раздела фаз;

2) собственно гетерогенная реакция;

3) отвод продуктов реакции из реакционной зоны.

Каждая из этих стадий может протекать последовательно или параллельно с образованием на поверхности металла продуктов коррозии. Реакция окисления происходит, когда металл соединяется с атомом или группой молекул, теряя при этом электроны, либо когда он переходит из одной степени окисления в другую, более высокую. Суммарная реакция окисления этого типа может быть представлена как две реакции, протекающие одновременно [1]:

окислениевосстановление ;

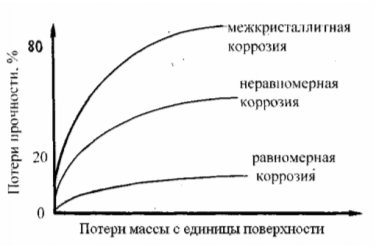

суммарная реакцияОдновалентный металл будет образовывать один оксид, многовалентный может формировать, как правило, несколько различных оксидов, число которых определяется валентностью металла. Оксиды электрически нейтральны, имеют определенную кристаллическую структуру, состоят из зерен (кристаллов), свойства которых подобны свойствам металлов. Оксид способен к рекристаллизации, росту зе-рен и может подвергаться пластической деформации, особенно при высоких температурах. Для всех металлических изделий, испытывающих механическую нагрузку, наиболее опасными являются локальные виды коррозии. Это демонстрирует график зависимости потерь прочности дюралюминия от коррозионных потерь веса при различных видах коррозионного разрушения (рис. 2).

Рис. 2. График зависимости изменения прочности от коррозионных потерь

В зависимости от того, как распространяются коррозионные трещины, коррозионные разрушения принято делить на транскристаллитные, когда разрушение протекает по телу зерен и интеркристаллитные или межкристаллитные, когда разрушение происходит по границам зерен. В межремонтный период происходят утечки нефти, газа и воды вследствие коррозионных повреждений, из-за отложения продуктов коррозии ухудшается теплопроводность поверхностей теплообмена, уменьшение проходных сечений трубопроводов из-за отложения ржавчины требует повышения мощности насосов — все это обходится в миллионы долларов в год. Загрязнение продукции также оценивается в миллиарды долларов, например, небольшое количество меди, поступившее в систему в результате коррозии медного трубопровода или латунного оборудования, может испортить целую партию продукта. Следы металлов могут изменять цвет красителей. Свинцовое оборудование не может быть использовано для приготовления и хранения пищевых продуктов из-за токсичности солей свинца. Мягкая вода, проходящая по свинцовым трубопроводам, небезопасна для питья. По заключению Бюро продуктов питания и лекарственных препаратов, допустимая концентрация свинца в пище не должна превышать 1 мг/л.

К этой же группе потерь относится порча продуктов питания из-за ржавления металлических емкостей. Один из заводов, консервирующих фрукты и овощи, терпел убытки около миллиона долларов в год до тех пор, пока не были выявлены и устранены металлургические факторы, приводившие к локальной коррозии. Другая компания, использующая металлические крышки на стеклянных консервных банках, теряла 0,5 млн долларов в год из-за точечной коррозии крышек, что приводило к бактериальному заражению продукции. При расчете толщины стенки аппаратов и его проектировании используются допуски на коррозию. В тех случаях, когда скорости коррозии неизвестны, а методы борьбы с коррозией неясны, задача оптимального проектирования значительно усложняется. Надежные данные о скорости коррозии позволяют более точно оценить срок эксплуатации оборудования и упрощают его проектирование. Например, расчетная толщина стенки трубопровода диаметром 200 мм и длиной 362 км с учетом коррозии составляет 8,18 мм. А применение соответствующей защиты от коррозии позволяет снизить эту величину до 6,35 мм, что приводит к экономии 3700 т стали и увеличению полезного объема трубопровода на 5 %. Отсюда видно, что косвенные потери составляют существенную часть общих коррозионных потерь, однако их подсчет представляет собой трудную задачу даже в рамках одной отрасли промышленности. В ряде случаев потери вообще не могут быть выражены в денежных единицах. К ним относятся аварии, связанные с взрывами, разрушением нефтехимического оборудования, или вызванные коррозией катастрофы самолетов, поездов, автомобилей, приводящие к потере здоровья или гибели людей.

- Кац Н. Г., Стариков В. П., Парфенов С. Н. Химическое сопротивление Материалов и защита оборудования нефтегазопереработки от коррозии. М.: Машиностроение. -2011 г.

- Жук Н. П. Курс теории коррозии и защита металлов: учеб. Пособие/ Жук Н. П. -2-е изд., стереотипное. Перепечатка издания 1976.-М:. ООО ТИД «Альянс», 2006.-472.

- Сухотина А. М., Шрейдера А. В., Арчакова Ю. И.-Коррозия и защита химической аппаратуры. Нефтеперерабатывающая и нефтехимическая промышленность. Под.ред-М.: Химия, 1974г-576 с.

- Клинов И. Я. Коррозия химической аппаратуры. Коррозионностойкие материалы. Учеб.пособие/ -М.: Машинастроение, 1976.-462 с.

Основные термины (генерируются автоматически): коррозионный процесс, металл, продукт коррозии, скорость коррозии, корродирующий металл, коррозионная среда, коррозия, окружающая среда, поверхность металла, результат коррозии.

«Рыжая чума», или что мы знаем о ржавчине и коррозии

Пожалуй, каждый автомобилист согласится с тем, что именно ржавчина – одна из самых неприятных проблем, способных омрачить настроение любого автовладельца. Казалось бы, ещё вчера машина радовала взгляд безупречным глянцем лакокрасочного покрытия и вдруг – по кузову полезли «жуки», появились рыжие пятна. На первых порах ничего, кроме эстетического неудовольствия автовладельца, ржавчина под собой не подразумевает. Да и сквозные дыры в крыльях или дверях автомобиля, возникающие в запущенных случаях, неприятны, но, практически неопасны. А вот когда процесс глубоко поразил детали силового каркаса кузова или подвеску машины, последствия могут быть весьма печальными. «Страшилки» про сложившиеся при ДТП «домиком» кузова старых автомобилей – как раз из этой «оперы».

Да что там машины! Ржавчина является одной из главных причин аварий таких титанических железных конструкций, как мосты. Так, 28 июня 1983 года в США произошла катастрофа с мостом через реку Мианус (Mianus). В результате падения в воду с высоты 21 метра двух автомобилей и двух тракторных прицепов погибли 3 человека и ещё 3 были серьёзно травмированы.

Участок межштатного 95-го моста длиной 100 футов через реку Мианус в Гринвиче, Коннектикут, рухнул 29 июня 1983 года. Фотография Боба Чайлда

Согласно заключению комиссии Национального совета по безопасности на транспорте, разрушение было вызвано механической поломкой наружного кронштейна, удерживающего пролёт моста, и его обоих штифтов («пальцев»). Ржавчина образовалась в подшипнике «пальца» кронштейна. Ее объем всегда превышает объем исходной металлической детали, что приводит к неравномерному сопряжению друг с другом деталей конструкции. В случае с данным мостом, масса ржавчины отодвинула внутренний кронштейн от конца штифта, скрепляющего между собой наружный и внутренний кронштейны. (При этом возникло усилие, превышающее допустимые проектом пределы для зажимов, удерживающих эти «пальцы»!) В результате вся масса пролета переместилась на внешний кронштейн. Такая непредвиденная нагрузка на него вызвала усталостную трещину в «пальце». Когда два тяжелых грузовика въехали в данную секцию моста, штифты окончательно разрушились, и пролет упал в реку…

Вообще, процесс коррозии и образования ржавчины сопровождает нас с незапамятных времён. Одновременно с открытием железа и началом железного века человечество столкнулось и с возникновением ржавчины на создаваемых им орудиях труда и предметах быта.

Что такое ржавчина?

Что же такое ржавчина? В обычной жизни этим словом обозначают красные оксиды железа, образующимся в ходе его реакции с кислородом в присутствии воды или влажного воздуха. При наличии кислорода, воды и неограниченного времени любое количество железа, в конце концов, полностью разрушается, превратившись в ржавчину. Физически она представляет собой рыхлый порошок светло-коричневого цвета.

Процесс превращения железа в ржавчину называется коррозией – самопроизвольным разрушением металлов и их сплавов в результате химического, электрохимического или физико-химического взаимодействия с окружающей средой. Разрушение металлов и сплавов по физическим причинам не является коррозией, а характеризуется терминами «истирание» и «износ».

С точки зрения химии коррозия металлов чаще представляет собой процесс их окисления и превращения в оксиды. Ржавление железа – также химическая коррозия. В виде упрощенных уравнений она может быть описана так:

4Fe + 3O2 + 2H2O = 2Fe2O3⋅H2O или 4Fe + 3O2 + 6H2O = 4Fe(OH)3

Т.о. ржавчина состоит из гидратированного оксида железа (III) Fe2O3⋅H2O, гидроксида железа (III) Fe(OH)3 и метагидроксида железа FeO(OH).

Интересно, что ржавчиной, как правило, называют продукты коррозии железа и его сплавов, (например, стали), хотя на самом деле целый ряд металлов также подвергается коррозии.

Однако, многие металлы (Cu, Ti, Zn, Cr, Al и др.) при коррозии покрываются плотной, хорошо скрепленной с ними оксидной пленкой (слой пассивации). Он не позволяет кислороду воздуха и воде проникнуть в более глубокие слои металла и потому предохраняет его от дальнейшего окисления (коррозии).

Взять, к примеру, алюминий – в химическом отношении это очень активный металл, хорошо реагирующий с водой с бурным выделением газа водорода:

2Al + 3H2O = Al2O3+ 3H2 ↑

Но, по причине той же высокой активности, чистый алюминий также хорошо реагирует и с кислородом воздуха. В результате этого взаимодействия поверхность металла покрывается прочной плотной плёнкой оксида Al2O3. Оксидная плёнка защищает алюминий от дальнейшего взаимодействия с водой и кислородом. Именно по этой причине нагреваемая в алюминиевой кастрюльке вода хоть и кипит, но не вступает в реакцию с металлом. (Потому такая посуда может служить длительное время.)

Как ни странно, химически чистое железо относительно устойчиво к воздействию чистой воды и сухого кислорода. Как и у алюминия, плотно скреплённое с поверхностью металла оксидное покрытие защищает основную массу железа от дальнейшего окисления.

Однако, надо отметить, что химически чистое железо в своей деятельности человечество практически не применяет. На практике наша цивилизация использует сталь и чугун – сплавы железа с углеродом (и другими химическими элементами), содержащие не менее 45% железа.

В реальной жизни в воздухе наших городов содержатся оксиды серы, азота, углерода и ряд других; а в воде – растворённые газы и соли. Поэтому процесс коррозии металлов и его продукты зачастую выглядят не так просто, как в учебнике химии за 9 класс. Так, бронзовые статуи, корродируя, покрываются слоем хорошо знакомой нам зелёной патины, представляющей собой с точки зрения химии не гидроксид, а основной сульфат меди (II) (CuOH)2SO4.

В отличие от оксида алюминия и появляющейся на бронзовой (медной) поверхности патины, ржавчина, образующаяся на сплавах железа, не создаёт никакой защиты для нижележащего металла.

Усугубляет ситуацию с коррозией железа содержание неметаллических примесей в его сплавах. Например, наличие серы в сплаве лишь способствует развитию ржавчины. Обычно она присутствует, как сульфид FeS, но может быть и в виде других химических соединений. В процессе коррозии сульфид железа разлагается с выделением газа сероводорода (H2S), который сам по себе является хорошим катализатором дальнейшей коррозии железа:

FeS + 2HCl = H2S ↑+ FeCl2

Нас удивляет хорошая сохранность (а значит, устойчивость к коррозии) ряда железных предметов, дошедших из глубины веков до наших дней. Одна из причин этого – низкое содержание в них серы. В сплавы железа сера обычно попадает из каменноугольного кокса при выплавке железа из руды в доменной печи. А вот в древние времена для производства этого металла использовался не каменный, а, практически не содержащий серы, древесный уголь…

По выраженности поражения различают сплошную и местную коррозию металлов. Как ни странно, но сплошная коррозия не представляет большой опасности для металлических конструкций и агрегатов. Считается, что она предсказуема, а ее последствия могут быть относительно легко смоделированы. Поэтому при проектировании металлоконструкций, эксплуатирующихся в водной среде или под открытым небом, в соответствии с технически обоснованными нормами, учитываются и будущие потери металла на коррозию.

Усугубляющие факторы

А вот местная коррозия гораздо опаснее, несмотря на то, что потери металла из-за неё могут быть вполне небольшими. Один из самых опасных видов местной коррозии – точечная. Ведь снижая прочность на отдельных участках, она значительно уменьшает общую надёжность конструкций, сооружений и агрегатов. Суть её заключается в формировании сквозных поражений деталей – образовании в них точечных полостей, называемых питтингами.

Развитию местной коррозии очень способствуют морская вода и растворы солей, в частности хлориды (особенно хлорид натрия – NaCl). Во многих странах его используют для плавления снега и льда, разбрасывая зимой на дорогах и тротуарах. В присутствии NaCl лёд и снег превращаются в воду, с дальнейшим образованием соляных растворов.

При этом не учитывается, что соли (и особенно хлориды) являются активаторами коррозии! Отлично диссоциируя в воде и взаимодействуя с образующейся из-за выбросов предприятий серной кислотой, хлориды образуют соляную кислоту (HCl). А ведь она сама по себе является триггером коррозии! (Вспомним приведенную выше реакцию с входящим в состав стали сульфидом железа.) Какие ещё нужны доказательства, что зимняя соляная «каша» приводит к ускоренному разрушению металла деталей, узлов и агрегатов транспортных средств?

Экономические потери от коррозии металлов

Экономические потери от коррозии металлов огромны. Современная цивилизация тратит значительные материальные и финансовые ресурсы на борьбу с коррозией трубопроводов, мостов и морских конструкций, судов, деталей машин, а также различного технологического оборудования.

Как уже говорилось, из-за планирования возможной коррозии приходится завышать прочность таких важных и нагруженных узлов и агрегатов, как паровые котлы, реакторы, лопатки и роторы турбин, опоры морских буровых платформ. Это автоматически увеличивает расход металла на их изготовление, а, значит, приводит к дополнительным экономическим затратам.

За два века работы металлургической промышленности в мире было выплавлено огромное количество металла. При этом, потери на коррозию составляют около 30% от его годового мирового производства! Более того – около 10% подвергшегося коррозии металла безвозвратно теряется в виде ржавчины.

По оценкам ряда экспертов, ущерб от коррозии металлов бюджету промышленно развитых стран составляет от 2 до 4 % их валового национального продукта. Так, по данным Национальной ассоциации инженеров-коррозионистов (National Association of Corrosion Engineers – NACE) в США потери от коррозии и затраты на борьбу с ней составляют 3,1 % ВВП. Для Германии это обходится в 2,8 % от ВВП.

P.S. Казалось бы, проблемы коррозии автомобильных кузовов, узлов и агрегатов меркнут на фоне вопросов защиты от коррозии таких грандиозных железных сооружений, как мосты и Эйфелева башня. Но, это только на первый взгляд. А если учесть численность мирового автопарка? Так, по данным Международной ассоциации автопроизводителей (OICA), в 2015 году в мире эксплуатировалось 947 млн. легковых и 335 млн. коммерческих автомобилей. Ожидается, что к 2035 году мировой автопарк достигнет 2-миллиардной отметки.

При этом, коррозией в той или иной степени, рано или поздно поражается практически 100% транспортных средств. Кроме того, надо учесть, что кузов – самая дорогая деталь автомобиля, а кузовные работы (и слесарные, и малярные) достаточно материалоёмкие и очень недешёвые.

Поэтому, проблема изыскания новых и совершенствование старых способов защиты от коррозии актуальна, как для всей тяжёлой промышленности в целом, так и для автомобильной отрасли в частности.

___________

KROWN — ЗА НАМИ НЕ ЗАРЖАВЕЕТ

Центр антикоррозийной защиты автомобилей

Читайте также: