Порошок для сварки металла

В процессе создания любых кованых изделий происходит образование окалины. Есть риск пережигания металла и в этом случае изделие может быть испорчено. Чтобы этого не случилось, при ковке металл практически всегда посыпают специальным порошком, который называется флюс. Если температура нагрева заготовки доходит до 950 градусов, тогда применение флюса просто необходимо.

Составы флюса

Существует несколько вариантов флюса. Между собой они различаются по составу.

- Речной песок. К этому составу применяется ряд требований. Перед тем как использовать речной песок в качестве флюса, рекомендуется провести подготовительные мероприятия: отделить его от глины и других нежелательных примесей, промыть и хорошо просушить. В идеале он должен быть чистым, мелким, без комочков.

- Силикатный песок и сода. Этот состав был популярен раньше, сейчас кузнецы стали использовать его гораздо реже. Компоненты стало сложно купить, и на приготовление состава приходится тратить дополнительное время. Современным аналогом такого флюса является перемолотое стекло.

- Бура и речной песок. Для того чтобы детально разобраться в составе этого флюса, необходимо понять, что бура – это химический элемент тетраборат натрия. Этот вариант можно назвать усовершенствованным по сравнению с речным песком. Преимущество его заключается в том, что бура лучше очищает металл и шлакуется.

- Чистая бура. Такой флюс используют в том случае, если в процессе работы достигается очень высокая температура. В этом случае песок может начать плавиться, а бура продолжит справляться с поставленной задачей.

Такие составы подходят практически для любого раскаленного металла во время ковки, в том числе и для обработки дамаска.

Разумеется, что в таком виде его использовать нельзя, поскольку он сырой, может содержать нежелательные примеси (глина, мелкие камешки) и какой-то дополнительный мусор.

Процесс подготовки песка состоит из нескольких этапов.

- Весь песок необходимо предварительно перебрать с целью очистки от мелкого мусора. Это могут быть листья деревьев, палки, камни и прочее.

- На следующем этапе песок необходимо дополнительно еще раз просеять. Теперь он должен стать более рассыпчатым. Но даже в таком виде использовать его в качестве флюса крайне не рекомендуется.

- Следующий этап наиболее сложный и трудоемкий, поскольку в ходе него потребуется несколько раз хорошо промыть песок. На выходе готовый материал должен быть чистым. Суть промывания заключается не только в очищении, но и в удалении нежелательных примесей, например, глины.

- Теперь песок необходимо по маленьким партиям хорошо просушить. Делать это можно как естественным способом, например, на солнце, так и ручным (прокаливание песка на сковородке или противне).

После того как все этапы будут пройдены, необходимо сложить уже готовый флюс в чистые и сухие контейнеры, а потом использовать при необходимости.

Советы по использованию порошков

Подавляющее большинство металлов, которые используются в качестве первичного сырья для создания кованых изделий, обладают высокой активностью. Когда металл подвергается обработке при ковке, на него попадает оксидная пленка. Даже если кузнец предварительно убрал ее одним из возможных способов, уже через несколько минут она способна образоваться повторно.

Особенно активными в этом отношении являются алюминиевые составы. Пленка на таких поверхностях образуется достаточно быстро, поэтому использование флюса в этом случае является просто необходимым. При ковке флюс смешивается с окалиной и образует защитную смесь, которая предотвращает повторное образование оксидной пленки.

Благодаря этому процесс ковки становится более комфортным и качественным.

Важно правильно выбрать качественный флюс. Но даже этого недостаточно в том случае, если сам мастер в процессе обработки металла допустит некоторые ошибки. Чтобы этого не произошло, рекомендуется ознакомиться с особенностями и рекомендациями по использованию флюсов.

Температура накаливания в процессе ковки напрямую зависит от обрабатываемого материала. Прежде чем нагревать тот или иной металл, следует изучить условия его обработки. Важно проследить за тем, чтобы в процессе накаливания металл постепенно начинал приобретать желтый оттенок.

После того как металл разогрелся до нужной температуры, необходимо своевременно убрать его из кузницы. В этот момент как раз потребуется обработка подготовленным флюсом. Как уже было сказано выше, это может быть как обычный речной песок, так и песок, перемешанный с бурой. Этот этап обработки нельзя пропускать, поскольку любой флюс работает как восстановитель, предотвращающий последующее окисление обрабатываемой металлической поверхности.

После того как рабочая поверхность была обработана достаточным количеством флюса, необходимо снова поместить металл в кузницу. Важно: если в кузнице металл начал искриться, то это говорит либо о перегревании, либо о плохом качестве смеси. Если флюс был подобран правильно, то с ним процесс ковки различных изделий станет более простым и комфортным. А само изделие будет отличаться высоким качеством и привлекательным внешним видом.

Чем посыпают металл при ковке?

Производство кованых изделий сопряжено с появлением окалины. Металл можно пережечь, а вещь безвозвратно испортить. Надежный способ не допустить этого — воспользоваться специальным порошком — флюсом.

Использование сыпучей смеси является обязательным, если температура превышает 950 °C. В этой статье подробнее разберемся с тем, чем посыпают металл при ковке, как это делают и для чего это нужно.

Ковка — что такое и зачем нужно

Разбираясь, чем посыпают ковкий металл, нельзя пропустить сам процесс ковки. Что это такое и для чего нужно?

История ковки насчитывает несколько тысяч лет. Долгое время этот способ был единственным, пригодным для соединения металлических деталей. Сегодня ситуация изменилась, однако ковка продолжает сохранять свою популярность. Ее используют:

- при создании металлических конструкций, элементов дизайна;

- во время производства водосточных труб небольшого размера;

- в кузницах для производства инвентаря, используемого в сельском хозяйстве.

Этот способ требует много времени и сил, а его результат зависит от навыков мастера. Именно поэтому ковка перестала носить массовый характер, однако стала более ценной и дорогой. Качественно выполненная работа имеет высокую ценность.

Ковку можно разделить на несколько основных шагов:

1. Очищение

Перед работой поверхности обрабатываются. С них удаляются оксидные пленки и иные загрязнения. Это повышает прочность соединения.

2. Нагрев

В большинстве случаев используют обычный каменный уголь. Как только топливо разгорается, ковкий металл отправляют в печь. Необходимая температура зависит от самого материала. Например, для стали У7 характерно содержание углерода в повышенном количестве. Для работы ей требуется температура 1150 °С.

3. Применение флюса

Высокая температура способствует образованию окалины. Это, в свою очередь, может привести к пережогу ковкого металла. Чтобы не допустить этого, необходим флюс. Этот порошок применяется во время нагрева заготовки, от 950 до 1050 °С. Подробнее мы поговорим о флюсе ниже. Сейчас же заметим, что толстый слой порошка затрудняет работу. Именно поэтому нужно следить за тем, чтобы он был тонким. Посыпать необходимо на большом расстоянии от огня, чтобы порошок не расплавился во время работы. Если заготовки маленькие, то их лучше не посыпать, а макнуть в смесь. Сам состав при этом должен находиться в емкости из металла.

4. Сварка

Как только заготовки приобрели необходимый вид, их достают и очищают. Детали соединяют друг с другом. Остатки флюса выходят на поверхность шва вместе с ударами. Мастер движется от центра к краям, совершая сильные удары. Так вы избегаете пузырьков, трещин, непроваров и других дефектов. Ковка становится более прочной.

Несмотря на сложность работы, ковка пользуется большим спросом. Ее используют в автомобильной промышленности, в строительстве и во многих других сферах. Грамотный подход к ее выполнению — залог качественной, долговечной вещи.

С помощью ковки удается получить сложные, затейливые узоры, невероятные формы и многое другое. Отметим, что промышленное значение этот способ утратил. Это связано с его невысокой производительностью по сравнению с другими способами соединений.

Зачем нужен флюс

Флюсовые смеси — это то, чем посыпают металл во время ковки. Их применение можно объяснить так: во время нагрева заготовок на поверхности появляется окалина. Смесь оксидов, выступивших на поверхность, снижает качество изделия, портит его вид. Чтобы не допустить этого мастера используют флюс. Этот порошок выполняет несколько задач:

- не допускает пережог изделий;

- расплавляет оксиды;

- сокращает темпы образования окалины;

- делает очистку ковкого металла более простой и быстрой;

- повышает качество швов, появляющихся во время сварки;

- сокращает время пайки;

- не допускает появления пор, а также загрязнений в стыках.

Заготовки посыпают флюсом на конкретном этапе. Делают это тогда, когда ковкий металл нагревается до 950-1050 °С. Слой должен быть умеренным. Если он слишком толстый, качество ковки заметно сократится, а время работы с нею сильно возрастет. Именно поэтому слой посыпки должен быть одинаково плотным и тонким.

Что такое флюс

Ковка появилась более 2000 лет назад. Первое время, когда не было ничего другого, металл посыпали песком перед тем, как раскалять. Это было простое, доступное средство, которое хорошо справлялось со своими функциями.

Добавим, что используется оно до сих пор. В качестве флюса выбирают речной песок с небольшими фракциями. В обязательном порядке у него не должно быть глины и других примесей.

Песок хорошо справляется со своими задачами, однако чаще его разбавляют другими компонентами. Это делает смесь еще более простой в использовании. Рассмотрим все существующие флюсы более подробно.

- Речной песок. К этому компоненту предъявляется немало требований. До начала работы необходимо выполнить несколько подготовительных мероприятий. Прежде всего, очистить песок от нежелательных примесей, в том числе глины, а после — просушить. Качественная смесь должна быть однородной и сыпучей.

- Бура и речной песок. Первая представляет собой тетраборат натрия. Такая комбинация более функциональная, чем исключительно речной песок. Ее преимущество заключается в том, что с бурой металл становится чище гораздо быстрее.

- Силикатный песок и сода. Этот состав активно использовали раньше, однако сегодня он стал менее популярен. Это связано с трудной доступностью компонентов, а также длительностью приготовления состава. Среди современных аналогов такой смеси —перемолотое стекло.

- Бура в чистом виде. Используется в условиях высокой температуры. Объяснить это можно тем, что песок может не выдержать большого нагрева и начать плавиться. Бура же, в отличие от него, хорошо справляется с поставленной задачей.

Все добавки популярны и по-своему востребованы. У каждой из них есть преимущества и некоторые особенности. Однако самая популярная среди них — это бура. На ней остановимся подробнее.

Что такое бура и зачем нужна

Боракс или бура — кристаллообразный порошок светлого цвета. Представляет собой неорганическое соединение, натриевую соль борной кислоты, полученную из минералов природного происхождения.

Довольно часто ковка посыпается смесями с 5-10% буры в составе. Предварительно этот компонент избавляют от влаги (с помощью прокаливания). Это условие необходимо для качественной работы, создания изделия, которое прослужит десятилетия, не утратив своего вида.

К преимуществам тетрабората натрия относят безопасность использования. Это вещество хорошо зарекомендовало себя не только при ковке, но и при производстве моющих, косметических средств, цветного стекла и другой продукции.

Бура входит в состав флюса, используемого в золотодобыче, а также в ювелирном деле, при производстве дамасской стали. Элемент, применяемый во время ковки, делят на два вида:

- Кристаллический порошок, с помощью которого удается равномерно распределить флюс в уязвимых местах, тонким и ровным слоем.

- Раствор, который требуется для пайки и ковки небольших деталей. Здесь уже ничего не посыпается. Сами детали окунаются в состав.

Как использовать порошки

Многие ковкие металлы, используемые в качестве первичного сырья, имеют высокую активность. Во время обработки на них выступает оксидная пленка. И даже если кузнец убрал ее, она может появиться повторно. Как быть в такой ситуации?

Во время работы флюс смешивается с окалиной. В результате этого образуется защитная смесь, которая не допускает появления оксидной пленки. Особую активность в этом отношении проявляет алюминий. Использование флюса во время работы с ним является обязательным.

Выбор качественного флюса важен. А вот сама температура ковки зависит от того, какой материал обрабатывается. До нагрева ковкого металла необходимо изучить условия его обработки. Кроме того, важно следить за тем, чтобы в процессе накаливания материал приобретал желтый оттенок.

Как только металл достиг нужной температуры, необходимо убрать его из кузницы. На следующем шаге происходит обработка сыпучей смесью. Это может быть обычный речной песок или песок, смешенный с бурой. Этот этап обработки максимально важный и пропускать его нельзя. Любой выбранный флюс работает в качестве восстановителя, а, следовательно, предотвращает дальнейшее окисление металлической поверхности.

За обработкой поверхностей флюсом наступает следующий шаг. Ковкий металл возвращается обратно в кузницу. Если там материал начинает искриться, это значит, что его больше не нужно раскалять, либо то, что качество смеси было недостаточно высоким. При правильном выборе флюса сама ковка станет более простой и комфортной. Готовое изделие получит высокое качество и привлекательный вид.

Область применения буры

Тетраборат натрия, он же боракс, имеет широкую область применения. Во время плавки и пайки ковких металлов он используется в качестве флюса. Кроме того, он распространен при производстве эмали, глазури, стекол и др. Этот порошок используется в фармацевтических целях, поскольку считается полностью безопасным и экологичным. Также он представляет собой природный консервант и надежное средство для дезинфекции. Другие области его применения:

- создание строительных материалов для утепления;

- основа для покраски;

- производство косметики и бытовой химии;

- основа для выпуска бора.

Преимущества буры в кузнечном деле

Флюсовые смеси незаменимы при кузнечной ковке и пайке, а их частым компонентом выступает бура. Последняя представлена в виде порошка и активно продается на рынке. Ее основная ценность заключается в температуре плавления, доходящей до 800-900°C. Ниже рассмотрим преимущества буры в кузнечном деле. К плюсам относят:

- наибольшую простоту и безопасность для использования в качестве флюса, по сравнению с другими добавками;

- повышение качества сварных швов;

- предотвращение окисления свариваемых поверхностей;

- отсутствие загрязнений в стыках, а также появления пор;

- невысокую стоимость.

Этот материал не вредит здоровью, при соблюдении несложных требований во время работы. За счет быстрого разжижения он ускоряет процесс ковки.

Безопасность при работе с бурой

Бура не опасна с точки зрения взрывов и пожаров. Токсичность минерала умеренная, что связано с наличием в составе борной кислоты. Частички буры могут попасть в организм через аэрозольное распыление, а также в виде пыли. Это может привести к раздражению слизистых.

Основные правила при работе с бурой:

- не рекомендуется есть, пить, а также принимать пищу, контактируя с этим минералом;

- хранить буру следует в закрытых помещениях, в упаковках или специальных контейнерах;

- срок хранения минерала составляет всего шесть месяцев.

Также не стоит забывать про средства индивидуальной защиты. Речь идет про спецодежду, специальные очки и защитные перчатки. Кроме того, главное — не раскалять материал, соблюдать температуру работы с ним.

Пример: как ковать сварной шов

Рассмотрим, как ковать сварной шов за несколько шагов:

- Необходимо подготовить материалы. На этом же шаге следует проверить температуру ковки выбранного металла. Во время нагрева они должны желтеть. Однако нагревать материал после этого не следует. Это может привести к окислению и, как следствие, разрушению металла.

- Флюсование. На этом шаге нужно достать материалы из кузницы и обработать их флюсом. Последний служит некой защитой, которая предотвращает образование окиси на материале. Можно сказать, что флюс — это восстановитель.

- Нагрев. Вслед за обработкой ковкий металл возвращается в кузницу и доводится до ярко-желтого цвета. Однако здесь важно не передержать его. В противном случае металл заискрит. Здесь еще раз напомним, что у каждого материала — своя температура сварки, и ее нельзя игнорировать.

- Соединение, забивание. Необходимо достать элемент из кузницы, когда он достигнет ярко-желтого цвета. Это произойдет довольно быстро, поэтому нужно быть готовым. Далее можно соединить детали проволокой, выполненной из металла. Это нужно сделать до того, как сформируется основной сварной шов. Далее деталь подносят к молотку или к гидравлическому прессу. Здесь нужно следить за силой удара, за тем, чтобы сварной шов не сместился.

Довольно часто можно встретить вопрос о том, существует ли альтернатива боракса. Самый старый «предшественник» — мелкодисперсный кварцевый песок. Его использовали несколько десятилетий назад, до изобретения боракса.

При какой температуре плавится бура? Как и другие материалы, боракс имеет свои собственные характеристики. Плавится он при температуре около 741 °C. При таком градусе образуется стеклянное покрытие для поверхности, которую будут сваривать. Другой вопрос — какая температура необходима для самой кузнечной сварки. Большая часть сплавов алюминия плавится при температуре 800 °C.

В этой статье мы рассмотрели, чем посыпают металл во время ковки, рассказали про буру, которая часто выступает компонентном флюса. Узнать эти сведения будет полезно тем, кто интересуется работой кузнецов. Кроме того, эти знания будут полезны для качественной кузнечной сварки разных металлов.

Какой флюс используется для сварки, основные виды флюсовых смесей

Выполнение работ, связанных с использованием газовой или электродуговой сварки, всегда сопряжено с увеличением химической активности высокотемпературной зоны, в которой формируется сварной шов. Вследствие химических реакций происходит окисление металла с образованием характерной пленки, испарение присадки, а также общее снижение скорости и качества металлургического процесса. Все это негативно сказывается на качестве и эффективности работы в целом. Увеличение времени формирования шва приводит к скоплению шлаков в сварочной ванне. Решение проблемы заключается в изолировании зоны от атмосферного воздуха.

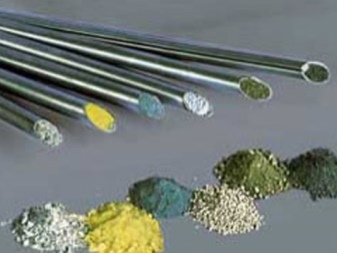

Для создания защитных условий используют специальные средства, защищающие околошовную зону от кислорода и препятствующие вытеснению углерода из расплавленного металла. Такие средства называются флюсами. Они дополнительно могут укреплять материал легирующими элементами. Выглядит сварочный флюс, как мелкие гранулы, подающиеся в зону плавления. Подача флюса должна осуществляться именно в тот момент, когда через участок проходит зажженная электрическая дуга. Различные гранулы отличаются по цвету. Можно встретить крупнозернистый порошок желтого, черного, белого или прозрачного цвета.

Как работает

Вне зависимости от материалов при ведении дуговой сварки можно выделить основные элементы рабочей зоны, в которой формируется шов. В верхнем слое аккумулируется шлак, так как он легче расплавленного металла. Сам металл находится в нижнем слое в жидком состоянии. Температура внутри электрической дуги достигает 5000°C градусов. Наконец, в результате испарения материалов образуется газовый пузырь.

При ведении сварки в полуавтоматическом режиме картина несколько изменяется за счет наличия проволоки, однако основные элементы остаются неизменными. Негатив в весь процесс вносит шлаковая корка и процесс окисления. В результате образуются трещины, поры и примеси в металле, что ухудшает показатели прочности соединения. Чтобы исключить химическую активность материала, необходимо использовать вещества, дающие защиту в виде слоя инертного газа. Для облегчения работы флюс изготавливают из элементов, имеющих относительно невысокие температуры плавления.

Флюсы, помимо защиты от воздуха, обеспечивают изоляцию сварной ванны от пыли и инородных частиц, служат расходным материалом при проведении наплавки. К веществам предъявляются некоторые требования. Прежде всего, флюс не должен осложнять сварочный процесс. Его изоляционные свойства не могут проявляться частично. Если обеспечивается защита от атмосферного кислорода, то она должна быть надежной. Остатки флюса должны с легкостью удаляться с застывшего металла.

Выполнять все требования достаточно сложно, поэтому и существует много разных марок флюсов, в которых наиболее выражены те или иные свойства.

Принцип работы сварочного флюса достаточно прост. Порошок насыпается на поверхности деталей. Под действием температуры электрической дуги он плавится, в результате чего образуется газ. Этот газ и защищает поверхность ванны от проникновения кислорода.

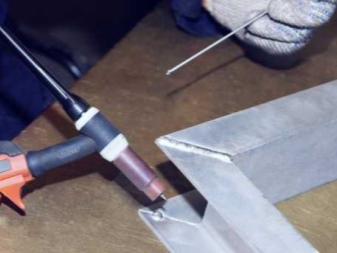

Функции флюсовых смесей

Гранулированная флюсовая смесь может быть использована в ручной дуговой сварке. В режиме MMA сварка ведется плавящимися покрытыми электродами. Флюс выступает в качестве дополнительного расходного материала. При ведении работ в режиме MIG/MAG флюс подается в зону контакта проволоки и металла, а также может содержаться в проволоке в виде порошка. Защита применяется и при газовой сварке, когда происходит соединение цветных металлов или легированных сталей в пропан-кислородном пламени.

- Стабилизация дуги. Подобрав правильную для конкретной задачи флюсовую смесь, можно в значительной степени упростить процедуру сварки. Порошок благоприятно воздействует на электрическую дугу, повышая ее стабильность. Дуга образуется между электродом и свариваемой поверхностью. Примерный зазор между электродами составляет около 5 мм. Скачки тока и сложности при удержании электрода приводят к нарушению стабильного горения дуги, в результате чего внутри шва образуются дефекты. Наличие флюса делает дугу менее чувствительной к указанным внешним факторам. Это не только облегчает работу новичкам, но и позволяет вести сварку переменным током, а также увеличивает возможности ведения работ в других режимах.

- Защитная функция. От проникновения атмосферного кислорода в зону формирования шва должно защищать газовое облако, образующееся при плавлении флюса. Оно представляет собой непроницаемую оболочку, иначе очень быстро будет образовываться оксидная пленка, ведь металлы начинают активно взаимодействовать с кислородом. От сварщика требуется правильно рассчитать дозировку и состав порошка, чтобы последний успешно справился с поставленной задачей. Здесь важно руководствоваться двумя принципами. Первый заключается в том, что более мелкая структура позволяет создать более надежную защиту, но, в то же время, чрезмерно высокая плотность порошка негативно влияет на качество шва. Чтобы рассчитать массу порошка, необходимо воспользоваться специальными таблицами. Они приведены в различных справочниках и отражают количественный состав порошка, в зависимости от видов проводимых работ.

- Легирование. Процесс формирования сварного шва начинается после плавления основного металла и присадки. Происходит физическое взаимодействие веществ, в результате которых после кристаллизации образуется шов и околошовная зона. Химический состав этой зоны зависит от материала присадки. При высокой температуре некоторые химические элементы выгорают или осаждаются в шлаке. Без этих элементов металл уже не может обладать теми свойствами, которые учитывались при планировании работ. Восстановить эти свойства возможно внесением веществ извне. В флюсовые порошки добавляют легирующие элементы. В процессе сварки происходит обогащение металла. Легирующие добавки препятствуют оседанию в шлаковых массах марганца и кремния. В тех случаях, когда легирование носит целенаправленный характер, параллельно используется специальная присадочная проволока.

- Формирование поверхности. При кристаллизации металла начинает формироваться кристаллическая решетка. Ее структура влияет на прочность материала, а также на внешний вид. Любые воздействия на кристалл могут негативно отразиться на форме сварного шва. Вот почему после проведения сварочных работ зачастую не приходится говорить об эстетике. Применяя флюсы, можно существенным образом повысить качество поверхности. Некоторые элементы флюса обладают формирующими способностями. В качестве примера можно привести использование «длинных» порошков. Они применяются при соединении деталей большой толщины с помощью электродуговой сварки на большом токе. Порошок обладает высокой вязкостью, вследствие чего процесс застывания несколько затягивается, позволяя равномерно проплавить кромки. Образуется кристаллическая решетка с характерной структурой, которая внешне выглядит аккуратно и эстетично. Если вязкость не нужна, то применяются «короткие» порошки. Они застывают практически моментально.

Разнообразные флюсовые порошки подлежат распределению по группам. Все, что касается сварочных работ с использованием флюсовых порошков, регламентировано ГОСТ 8713-89. Этот документ является своеобразной «настольной книгой» для профессионального сварщика. Чтобы усвоить общий принцип классификации флюсов, необходимо знать, по каким критериям идет разделение.

Классификация по типу гранул

Внешний вид гранул дает возможность выделить несколько типов флюсов, в зависимости от размеров зерен и их внешнего вида. Структура и консистенция флюсового порошка подразумевает следующие типы:

- зернистые;

- газообразные;

- порошки;

- пасты.

Гранулы и порошки чаще всего используются в наплавке или при ведении дуговой сварки. Для газовой сварке больше подходят пасты или газовые флюсы. В зависимости от внешнего вида гранул флюсы делятся на стекловидные, пемзовидные и цементированные.

По составу

Химический состав флюса важен при определении его инертности в условиях высоких температур. Помимо этого не стоит забывать о функции легирования, когда происходит диффузия отдельных элементов в основной металл. При всей богатой альтернативе различных флюсовых составов можно выделить два обязательных составляющих элемента, это марганец и кремнезем. Остальные элементы являются добавками и легирующими элементами. От доли и разнообразия добавок зависит принадлежность флюса к одной из трех групп.

Группа оксидных флюсов применяется при сварке низколегированных фтористых сплавов. В составе порошка присутствуют оксиды металлов, а также соединения фтора. В бескремнистых флюсах доля кремния не превышает 5%. Существуют еще низкокремнистые порошки, содержащие 6-35% кремнезема, и высококремнистые. Определена градация и по содержанию марганца. Безмарганцевыми флюсами считаются порошки, содержащие менее 1% марганца. Высокомарганцевые флюсы содержат от 10% до 30% марганца.

В составе смешанных флюсов не так много оксидов. Их место занимают соли. Обычно доля кремнезема и марганца не так высока, но зато такие порошки содержат соединения фтора, что способствует работе с легированными сталями.

В солевых флюсах оксиды отсутствуют полностью. Зато содержание солей хлора, фтора, кальция, натрия и бария доведено до максимума. Подобные флюсы применяются в работе с химически активными металлами. Считается, что солевые флюсы являются универсальными, так как их можно использовать при сварке цветных металлов, высокоуглеродистых и легированных сталей.

Важным показателем в классификации считается химическая активность флюса (Аф). Этот показатель напрямую зависит от окислительных способностей составных элементов. Активными флюсами являются вещества с Аф, превышающими значение 0,6. Если Аф ниже 0,1, то такой флюс считается пассивным.

По способу действия и назначению

По данному критерию флюсы различаются так же, как и электроды. Они делятся на плавящиеся и неплавящиеся порошки. Плавящиеся флюсы используют в тех случаях, когда необходима диффузия дополнительных элементов. Примером может служить формирование поверхности шва или повышение антикоррозийных качеств. Неплавящимися флюсами пользуются при сварке цветных металлов. Известно о капризности и трудоемкости данного процесса. Флюс здесь предназначен для формирования тех или иных механических свойств шва.

Данный вид классификации (по назначению) выглядит наиболее естественно, так как использование флюсовых порошков продиктовано определенными целями. Некоторые вещества специально предназначены для легирования. Существуют и универсальные флюсы, сочетающие в себе все функции. Тем не менее, актуально разделение порошков для конкретных металлов. Хорошо известен, к примеру, алюминиевый флюс, изготовленный на основе натрия, калия и лития.

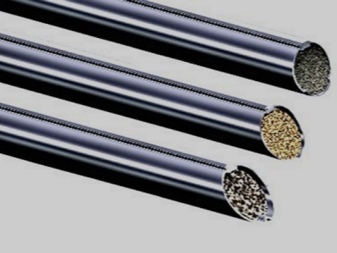

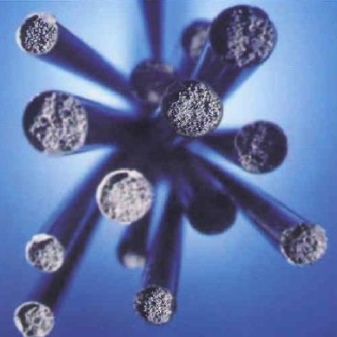

Особенности порошковой проволоки

Процедура сваривания конструкций из стали при помощи электродов не всегда характеризуется удобством. Трудности при проведении данного процесса наблюдаются на открытом участке, высоте.

Для того чтобы избежать формирования некачественных швов, некоторые мастера пользуются порошковым видом проволоки.

Что это такое?

Сварочную проволоку считают важной частью большинства современных технологий сваривания. Порошковый атрибут имеет вид полой металлической трубки, внутри которой располагается флюс или он же в совокупности с порошком из металла. Такую проволоку используют для создания сварочных швов при полуавтоматической безгазовой сварке. Благодаря современному виду данного атрибута осуществляется легкий поджиг дуги, а также происходит стабильный процесс горения.

Производство порошковой проволоки основано на строгом соблюдении ГОСТ, поэтому её применение обеспечивает высококачесвенный результат. Наличие внутри трубки мелкой фракции железа, фосфора, хрома гарантирует следующие моменты:

- стабилизацию температуры в области ванной, а также около дуги до того, пока она станет подходящей к используемому материалу;

- стимуляция перемешивания плавленого металла на деталях, а также электрода;

- равномерное закрытие шва по всей ширине от контактирования с газом;

- обеспечение равномерности кипения и отсутствия брызг;

- увеличение скорости сваривания деталей.

С помощью порошковых проволок осуществляют наплавку на деталях, а также процедуру сваривания в каком-либо месте при условии наличия специального оборудования. Учитывая предназначение, в состав трубки могут входить магнезиты либо плавиковый шпат. При необходимости обработать тугоплавкий материал стоит использовать проволоку, где присутствуют графит и алюминий, так как они увеличивают температуру.

Минусами данного вида сварочного материала можно назвать высокую стоимость, узкую специализацию, сложность сваривания листов толще полутора миллиметров.

Основные требования

Порошковая (флюсовая) сварочная проволока применяется для полуавтоматической сварки без газа, и ей присущ трубчатый вид. Внутренняя полость атрибута наполняется пыльцой особого состава. Основой является полярная лента из металла. Завершающий этап создания такой проволоки заключается в её аккуратном растяжении до необходимых габаритов.

Любая разновидность флюсовой проволоки обязана соответствовать таким требованиям:

- равномерно плавиться и не осуществлять чрезмерного образования брызг;

- характеризоваться стабильностью и незатруднительностью в возникновении электродуги;

- шлак, возникающий в процессе сварки, должен распределяться равномерно и не проникать внутрь швов;

- иметь ровный шов без присутствия трещин, пор.

Сравнение с обычной проволокой

Проволока для сваривания делится на несколько видов, самыми распространёнными из которых можно назвать порошковую и сплошную. Несмотря на некоторые отличия, оба атрибута используются довольно часто. У сплошного вида проволоки имеется покрытие из меди, а также её можно использовать вместе с инертным газами, чего не скажешь о второй разновидности сварочного атрибута.

Ко всему прочему, изготовление порошковой проволоки представляет собой завальцовку полосы из металла, её раскатывание ленточкой с добавлением флюса.

Сплошная проволока имеет более низкую стоимость, однако она лишена некоторых преимуществ порошковой, таких, как:

- использование при вертикальной сварке на подъём;

- работа с оцинкованной сталью и другими трудносвариваемыми разновидностями;

- отсутствие возможности добавления внутрь проволоки различных веществ.

Обзор видов

Каждый сварщик должен знать, что на сегодняшний день существует несколько марок порошковой проволоки, которые могут применяться для газотермического напыления, электродуговой металлизации, легированной стали и многих других целей. Судя по характеристикам разновидностей данного сварочного атрибута, каждое изделие имеет определенный диаметр, маркировку, материалы для оболочки, а также алюминиевое, железное или иное наполнение.

Трубки из металла по форме делят на круглые, у которых края соединены встык, с замочными загибами, а также многослойные.

Согласно особенностям использования, порошковые атрибуты делят на такие разновидности.

Газозащитная

Этому виду проволоки требуется закрытие поверх ванны сварки. С данной целью используют аргон либо иной газ инертного типа. Газозащитный атрибут для сварки обычно применяют для сваривания углеродистой, низколегированной стали. У этой проволоки имеются следующие преимущества:

- стабильность дуги;

- лёгкость выхода шлака на поверхность;

- отсутствие пористости;

- низкий уровень разбрызгиваний;

- простота шлаковой ликвидации.

Таким трубкам присуще глубокое проплавление. Их использование востребовано при создании соединений на стыках и углах, а также нахлёстов во время изготовления конструкций и труб из металла.

Самозащитная

Самозащитная трубка является хорошим вариантом для функционирования полуавтоматов в любом пространстве, даже в полевых условиях. Этот атрибут сварки не нуждается в присутствии дополнительных видов расходных материалов. Во время работы над ванной замечается скопление облака из газовой шихты. В результате применения самозащитной проволоки на швы накладывается ровный флюс, при этом он широкой полоской скрывает горячие стыки. Эта разновидность порошковой проволоки нашла своё применение во время сваривания материалов в необорудованных условиях. С её помощью паяют алюминиевые изделия, а также их сплавы.

Порошки, которые сосредоточены в наполнении сварочной проволоки, могут выполнять следующие функции:

- легирование;

- раскисление;

- стабилизация электродуги;

- упрощение формирования однородности швов.

В зависимости от того, какой состав имеет порошок, самозащитная проволока может быть:

- флюоритной;

- флюоритно-карбонатной;

- рутиловой;

- рутил-флюоритной;

- рутил-органической.

Особенности использования

Применение полуавтомата при сваривании способствует быстрому накладыванию швов, потому что порошковый тип изделий подаётся без перерывов. Так как шланг с газом не всегда может быть доступен к работе, данный способ позволяет сваривать металлы в среде защитных газов. Правильно варить без газа сможет практический каждый желающий, при этом особое внимание стоит уделить наплавке и настройке. При механизированной сварке нужно обязательно учитывать параметры тока, полярность, а также правильность техники выполнения.

В работе с данным металлическим приспособлением есть свои нюансы, о которых нельзя забывать мастеру. Для того чтобы успешно вести дугу и формировать шов, стоит подготовить ровную поверхность. При работе с полуавтоматами этого можно достичь путём переключения контактов во внутренней части агрегата.

Провод, который идёт к горелке, необходимо присоединить к кабелю массы, а противоположный провод переключить на горелочную клемму.

Важным моментом в работе является установка роликов, полностью соответствующих диаметру используемой проволоки. В боковой части ролика имеется информация о диаметровом диапазоне. Ролик с подвижным типом не стоит затягивать туго, так как проволоке характерна полая структура, и данное мероприятие может повлечь за собой её деформацию либо возникновение затора в кабельном канале.

Для того чтобы протяжка проволоки была беспрепятственной, понадобится снять наконечник, расположенный на выходе прижимного элемента. Его накручивание проводят после того, как появится расходный элемент от окончания данного канала. Диаметр наконечника также должен быть подобран в соответствии с габаритами проволоки, так как большое отверстие может стать причиной возникновения трудностей при управлении дугой. Во время проведения данной процедуры не применяется газ, поэтому надевание сопла не является обязательным. Для того чтобы брызги не прилипали к наконечнику, его стоит опрыскивать специально предназначенным для этого средством.

При сварке порошковым проволочным материалом шов всегда будет находиться под обзором, поэтому внешне технология будет напоминать стандартное пользование электродами.

Так как порошковый атрибут сварки не имеет механической крепости и жёсткости, специалисты рекомендуют применять специальный механизм, что обеспечивает непрерывность автоматической подачи элемента.

В процессе сварки происходит интенсивное образование шлака, его необходимо быстро ликвидировать при помощи металлической щёточки. В противном случае шлак может попасть в рабочую зону, что повлечёт за собой образование дефектов и уменьшение механической прочности.

Порошковая проволока может быть изготовлена полностью из металла или иметь флюсовое наполнение, благодаря чему выполняет задачи газа. При использовании данного атрибута сварки шов может получиться менее качественным, чем обычно, однако в некоторых случаях без порошковой присадки обойтись невозможно.

Транспортировка газовых балоннов не всегда уместна, поэтому мастер может использовать порошковую проволоку, например, на высоте или в неудобном месте. Как показывает практика, для домашнего применения с небольшим объёмом работы этот вариант сварки получается дорогим. А вот на производстве при использовании порошковых трубочек быстрая и качественная сварка может проводиться даже неопытными специалистами. Также было замечено, что такая сварка способна себя оправдать при накладывании длинного шва, в противном случае получается много отходов.

О сварке порошковой проволокой рассказано в следующем видео.

Чем посыпают металл при ковке

Домашние умельцы, которые собираются иметь дело с кузнечным ремеслом, и просто любопытные люди, наблюдавшие где-то процесс кузнечной сварки, часто интересуются — чем посыпают металл при ковке и зачем это нужно.

Металл посыпают флюсом, но к стоматологии он отношения не имеет. Мы расскажем, что такое флюс, каким он бывает и что дает его применение.

Флюс в кузнечном деле

Флюсы или флюсовые смеси — необходимый компонент ковки и пайки металлов.

Проблема в том, что при нагревании металлических заготовок при температуре выше начала ковки на их поверхностях образуется окалина. Нагрев необходим при работе с любыми сталями и другими металлами, причем низкоуглеродистые стали нужно нагревать до температуры белого каления (не ниже + 1350-1370°С). Стали с высоким % содержания углерода нагревают до t + 1150°С.

Флюс — то чем посыпают металл при ковке — выполняет сразу несколько полезных функций:

Посыпать флюсом заготовки нужно строго в определенный момент — когда металл нагревается до t + 950-1050°С. Если посыпать заготовки толстым слоем флюса, пострадает качество ковки и сварки, а время работы увеличится. Поэтому флюсовые смеси нужно сыпать тонким и равномерным слоем.

Что используется в качестве флюсов

Человек научился ковать металл более 2 тыс. лет назад и первое, чем посыпали металл при ковке на заре кузнечного ремесла, был песок. Его используют и сегодня. Это должен быть речной песок мелкой фракции, сухой, очищенный от глины и других примесей.

Песок — основа флюсовой смеси. Но для улучшения ее качества к песку добавляются другие компоненты:

Однако бура в кузнечном ремесле более популярна, и об этом компоненте флюсовых смесей имеет смысл рассказать подробнее.

Бура и преимущества ее использования при ковке металлов

Тетраборат натрия представляет собой кристаллический порошок белого цвета. Это неорганическое соединение, натриевая соль борной кислоты, полученная из природных минералов.

Решая, чем посыпать металл при ковке, большинство мастеров отдают предпочтение флюсовым смесям с 5-10% содержанием буры. Для удаления влаги из буры и песка флюсовую смесь предварительно прокаливают.

Важное преимущество тетрабората натрия — безопасность применения. Ведь это вещество используется не только при ковке и пайке, а при производстве бумаги, цветного стекла, глазурей, моющих средств, косметики, фармацевтических препаратов и многого другого.

Что касается металлургии, бура незаменима в составе флюса в золотодобыче, ювелирном деле и при изготовлении дамасской стали.

Существует две формы выпуска буры, которые используются при пайке и ковке.

- Уже названное кристаллическое вещество в виде порошка, позволяющее распределить флюс в уязвимых местах металлических заготовок тонким ровным слоем.

- Бура в виде раствора используется для ковки и пайки мелких деталей даже при низкой температуре нагрева. Посыпать ничего не нужно, деталь просто окунается в готовый раствор.

Теперь вы знаете, чем посыпают металл при ковке, но в завершении важно знать, как это сделать правильно.

Как использовать флюсовые смеси

Понятно, что при соединении любых металлических заготовок их поверхности должны быть тщательно зачищены от загрязнений с помощью наждачной бумаги или стальной щетки.

Далее нужно действовать следующим образом:

Для создания прочного соединения проковать необходимо еще и прилежащие к месту сварки участки. Наносить удары нужно от центра соединения к краям. Это гарантирует монолитность соединения и отсутствие непрокованных областей.

Зная, чем посыпают металл в процессе ковки, можно качественно выполнить кузнечную сварку различных металлических элементов. При работе с кузнечным инструментом и бурой важно соблюдать меры безопасности, используя специальные средства индивидуальной защиты.

Читайте также: