Дробеметы для очистки металла

1 Дробеструйная и дробеметная очистка: в чем отличие

Вопрос качественной обработки металлоизделий остро стоит на многих современных производствах. От того насколько тщательно очищена и обработана поверхность зависят эксплуатационные характеристики продукции: устойчивость к коррозии, усталостная прочность, износостойкость. Для повышения качества изделий на предприятиях используют дробеметные и дробеструйные устройства. С их помощью штучные заготовки, стальной прокат или бывшие в употреблении детали очищают от старой краски, наплыва, окалины, ржавчины, заусениц, неровностей и других нежелательных явлений.

Понятия «дробеметной» и «дробеструйной» технологии похожи по звучанию, но отличаются по смыслу.

Чтобы не путаться в понятиях и правильно подобрать оборудование, следует определить различия двух методов обработки поверхностей.

2 Особенности дробеструйной технологии

Технология дробеструйной обработки заключается в подаче абразива на обрабатываемую поверхность с помощью сжатого воздуха под высоким давлением. Пневматический способ подачи дроби обеспечивает равномерную очистку изделий и придания шероховатости обрабатываемым поверхностям.

- удаления формовочных смесей, ржавчины, окалины, старой краски, жиросодержащих составов,

- поверхностного упрочнения предметов,

- финишной обработки поверхностей перед нанесением антикоррозийной защиты.

Главной особенностью дробеструйной технологии является возможность обработки поверхностей очень крупных предметов, например, вагонов, узлов морского транспорта, нестандартных металлоизделий и т.д. Как правило, для их обработки устанавливают специальные сборно-разборные сооружения для абразивоструйной очистки или используют обитаемые пескоструйные камеры.

Для придания поверхностям требуемой шероховатости и обеспечения необходимого класса окрашивания (согласно требованиям ГОСТ9.032) на производствах подбирают дробь определенного диаметра. Количество циклов обработки стальных поверхностей регламентируется Международным стандартом ГОСТ Р ИСО 8501-1-2014:

3 Особенности дробеметной очистки

Дробеметная очистка поверхностей основана на подаче воздушно-абразивной струи, создаваемой механическим устройством под воздействием центробежной силы. Возможности по обработке крупногабаритных предметов ограничены внутренним объемом дробеметной камеры. Например, очистить поверхность железнодорожного вагона можно только с помощью дробеструйной технологии, т.к. такой крупногабаритный предмет не поместится в дробеметный агрегат.

Дробемет представляет собой камеру закрытого типа, в которой выполняется обработка поверхностей дробью. Направленный воздушный поток подается с высокой скоростью – до 100 м/сек. В результате воздействия абразивного материала на обрабатываемой поверхности происходит разрушение старого лакокрасочного покрытия, окалины или коррозии без деформации основного материала.

ДРОБЕМЕТНАЯ ОЧИСТКА МЕТАЛЛА

Перед тем, как приступить к изготовлению оборудования и деталей из металла, его очищают от окалин, ржавчины, загрязнений различного характера, сколов, ржавчины и прочих дефектов и следов разрушения. Кроме этого, металл выравнивают и удаляют предыдущие слои лакокрасочных и защитных покрытий при необходимости.

С этими задачами отлично справляются дробеметные аппараты.

Кроме того, что эти агрегаты очищают металлическую поверхность, они дополнительно укрепляют ее, повышают ударную прочность, износостойкость и сопротивляемость коррозии.

Дробеметная очистка металла придает элементам из сплавов определенные свойства поверхности – делает ее матовой либо глянцевой, шероховатой или гладкой. Все зависит от того, какие задачи будет выполнять деталь или конструкция в процессе эксплуатации. Также большое значение имеет то, в каких условиях будет работать конкретный элемент.

После обработки дробеметом защитные и лакокрасочные покрытия лучше ложатся на металл и дольше сохраняют свои декоративные и антикоррозионные свойства. Сцепление их с поверхностью увеличивается в 2,5 раза.

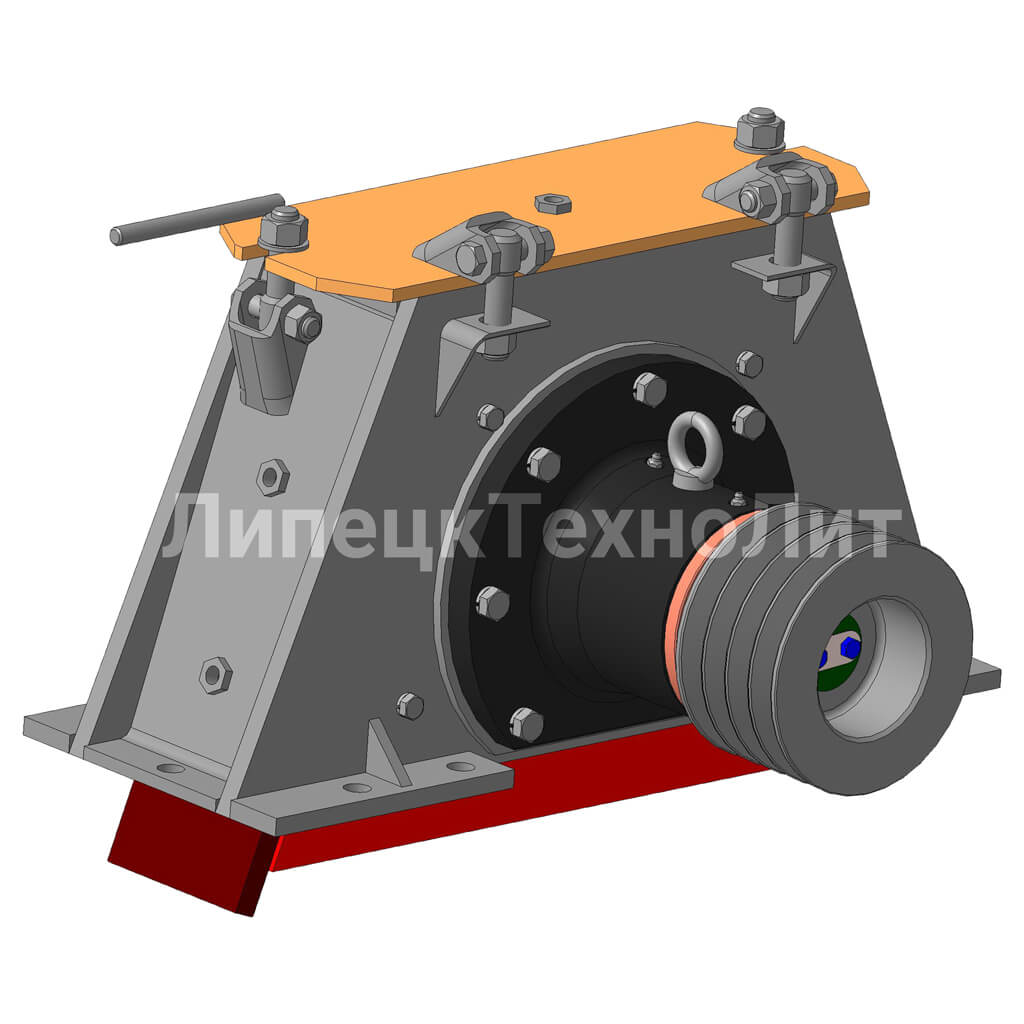

КАК ДЕЙСТВУЕТ ДРОБЕМЕТНЫЙ АППАРАТ

Лопасти дробемета разгоняют дробь и выбрасывают на изделие со скоростью 100 м/с. Дробинки с силой ударяются о металл и очищают его от ржавчины, старых покрытий, окалин и неровностей. В месте удара образуется слой со сжимающим напряжением. Это повышает прочность и долговечность обработанных деталей и оборудования – металл меньше ржавеет, на нем не появляются сколы и трещины.

Особенно важно это для механизмов, которые постоянно двигаются – шестеренки, пружины, валы, двигатели внутреннего сгорания и т.д.

Удаленный слой отделяется с помощью промышленного пылесоса, воздух пропускается через фильтр и выходит наружу. Очищенные от пыли дробинки поступают обратно в камеру с лопастями и используются повторно. До полного истирания дробь проходит до 2000 циклов.

Замкнутый цикл работы дает высокую производительность — за один час дробемет очищает 40 – 150 м2 металлических поверхностей.

Современные дробеметные установки обрабатывают крупногабаритные изделия, а также чистят металл в труднодоступных местах.

ВИДЫ ДРОБЕМЕТНЫХ АППАРАТОВ

Дробеметы проходного типа

Применяют на производстве металлоконструкций, металлопроката и профиля.

Проходные дробеметы очищают металл и подготавливают его к нанесению защитных и декоративных покрытий. Изделия помещают в рабочую камеру с рольгангом.

Дробеметная машина проходного типа может быть совмещена с камерой покраски и сушки.

Дробеметы подвесного типа

Очищают детали массой от 5 кг. Дробеметная установка имеет от двух метателей. Изделия для обработки навешивают на крюк электродвигателя, поднимают на нужную высоту и перемещают в камеру дробемета.

Дробеметы барабанного типа

Изделия помещают в барабан, где они очищаются дробью и трением друг о друга.

Дробеметы барабанного типа с ленточным транспортером используют там, где нужно очистить большое количества мелких деталей. Материал укладывают в конвеер, где он очищается дробью и биением друг о друга.

При таком способе уменьшается расход дроби.

Дробеметы для очистки труб

Дробеметы чистят трубы как с наружной, так и с внутренней стороны. Очистка продлевает срок службы и защищает от коррозии.

Один дробеметный аппарат не может чистить трубы разного диаметра. К каждому виду подбирают соответствующую дробеметную машину.

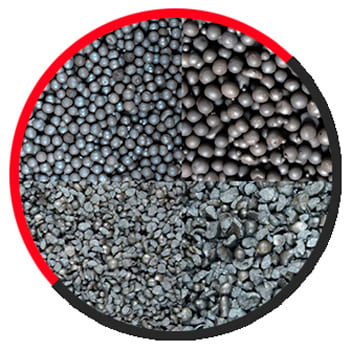

ДРОБЬ ДЛЯ ДРОБЕМЕТА

Дробеметы очищают и укрепляют металл, защищают от коррозии. Также с помощью дробеметной машины можно придать изделию нужный вид – сделать его матовым или глянцевым, гладким или шероховатым.

Для создания определенного эффекта используют разную дробь.

Стальная и чугунная колотая

Белый чугун или металл со структурой мартенсита расплавляют, затем делают гранулы диаметром от 0,3 до 3,6 мм. Дробь создает шероховатую поверхность, матирует, удаляет нагар и ржавчину, делает детали прочными. Чаще всего такой дробью обрабатывают отливки, поковки, прокат, чистят котлы электростанций, а также упрочняют детали с большой нагрузкой — валы, рессоры, пружины, зубчатые колеса и т.д.

Стальная рубленная

Стальная рубленая дробь прочная, поэтому очищает сложные загрязнения.

Используется для упрочнения поверхностей в автомобиле-, вагоно- и судостроении, авиационной, космической и медицинской промышленности для наклепа пружин, лопастей, колесных пар, дисков и т.п.

Стальная литая

Ею чистят крупные и мелкие детали — отливки электроаппаратуры, измерительных приборов, швейных машин, гидравлические турбины, прокатные станки, стальное и чугунное тяжелое литье.

Дробь подготавливает покрытие под эмалирование, покраску.

Алюминиевая

Обрабатывает алюминиевое литье и детали. Очищает, выглаживает и делает поверхность шероховатой.

Металл после дробеметной очистки чистый и светлый.

Керамическая

Не загрязняет изделие, почти не раскалывается. Используют в авиационной и космической промышленности.

Пластиковая дробь

Применяют для щадящей обработки и удаления заусенцев с пластмасс и алюминия. Образует незначительное количество пыли, нетоксична.

ПРЕИМУЩЕСТВА ДРОБЕМЕТНОЙ ОЧИСТКИ МЕТАЛЛА

Кроме дробеметной очистки металл обрабатывают ручным и механическим способом. Для этого используют обрубочные молотки, зачистные молотки с электро- и пневмоприводом, проволочные щётки, шпатели, скребки, наждачную бумагу, шлифовочные диски и т.п.

Молотками удаляют рыхлый слой ржавчины, затем зачищают щеткой. Ручная обработка не подходит для общей подготовки поверхности перед нанесением покрытий.

В чем же привлекательность очистки металла дробеметным аппаратом?

1 — Дробемётная обработка не только очищает, но и укрепляет металл. Изделия и детали становятся меньше подвержены ржавчине, сколам и трещинам.

2 — Универсальный способ очистки металла — дробемётная машина обрабатывает отливки и тонкостенный прокат перед покрытием, витые цилиндрические пружины, зубчатые колёса и другие детали сложных форм, металлические изделия после термообработки из любой стали — низкоуглеродистой, углеродистой или легированной.

3 — Чистый процесс. Дробеметная установка не создает жидкие токсичные отходы.

4 — Дробь используют многократно – до 2000 циклов.

5 — Высокая производительность. За один час дробемет очищает 40 – 150 м2 металлических поверхностей.

Современное производство не может обойтись без дробеметно-очистного оборудования.

Часто требуется применить нестандартные решения. Например, совместить или заменить оборудование разных производителей.

Компания ООО «ЛипецкТехноЛит» проектирует и изготавливает дробеметное оборудование и запасные части к ним для любой сферы производства с учетом индивидуальных технических требований.

ДРОБЕМЕТНЫЕ УСТАНОВКИ ДЛЯ ОЧИСТКИ МЕТАЛЛА

Дробеметные установки широко применяются на различных производствах – машиностроительном, сталелитейном, металлургическом и других, на которых есть различные сплавы.

Их используют для очищения металла от загрязнений, ржавчины, окалины, старого декоративного слоя.

Помимо очистки дробеметное оборудование укрепляет детали и оборудование.

Дробинки при помощи лопастей в рабочей камере с большой скоростью ударяется о поверхность обрабатываемого изделия.

Сплав сжимается, сопротивляясь удару, и тем самым укрепляется, образуя на поверхности защитный слой.

Промышленный пылесос собирает удаленные пласты и пропускает воздух через фильтр. Дробь поступает обратно в рабочую камеру и проходит до 2000 циклов до полного истирания.

За один час работы дробеметное оборудование в зависимости от модели способно очистить от 40 до 150 м2 металлических поверхностей.

С помощью различных видов дроби поверхности придают определенную структуру – матовую, глянцевую, шероховатую. Это повышает сцепление с защитными и лакокрасочными покрытиями.

Дробь бывает стальная, чугунная, колотая, литая, рубленная, алюминиевая, керамическая, пластиковая и даже стеклянная. Подробнее о видах и применении читайте здесь .

Обработанный металл меньше подвержен ржавчине и износу в процессе эксплуатации.

5 плюсов использования дробеметов:

1 . Очищение и укрепление металлических изделий, оборудования, прокатных листов.

2. Обработка частей сложной формы — цилиндрические пружины, зубчатые колеса и т.д.

3. Дробеметные аппараты не создают токсичные отходы.

4. Дробь используют многократно – до 2000 раз.

5. Высокая производительность – за 60 минут дробемет очищает от 40 до 150 м2 металлических поверхностей.

Дробеметные установки для очистки металла бывают нескольких видов:

Дробемет барабанного типа

В основном применяют в литейном и машиностроительном производствах.

С их помощью очищают серый чугун, литье, сварные конструкции, а также подготавливают поверхность к нанесению защитных и лакокрасочных покрытий.

Такой тип подходит для обработки крупных элементов и конструкций сложной формы.

Лента, куда загружают изделия, имеет форму барабана. Она может быть сделана из резины или стали. Во время работы дробемета детали вращаются внутри и на них сыплется дробь.

После окончания цикла барабан крутится в обратную сторону и их выбрасывает из дробемета.

Дробеметы с вращающимся столом

Очищают металлические заготовки, литье, сварные конструкции, поковки, шестерни, диски двигателей, валы, штампы, турбины.

Форма и размер не имеют большого значения. Изделия располагают на столе, который вращается в процессе работы, а струя дроби обрабатывает детали со всех сторон.

Дробеметные установки с выкатным столом

Хорошо показали себя в чистке крупных экземпляров и изделий с тяжелыми частями.

Эти установки очищают все стороны металлических изделий кроме нижней. Чаще всего их используют в машиностроении и черной металлургии.

Детали для обработки располагают на выкатном столе и помещают в дробеметную камеру. Там он вращается и изделие обрабатывается дробью.

Если нужно обработать деталь полностью – ее переворачивают и запускают новый цикл.

Дробеметы для очистки листов

Используются преимущественно для очистки металлических листов.

Включают в себя автоматические системы загрузки и разгрузки, рольганги, очистную камеру, систему удаления пыли.

Между роликами рольгангов есть возможность регулировать расстояние, как и диаметр самих рольгангов.

Дробеметные установки с горизонтальным ленточным сетчатым конвейером

Применяются для обработки большого количества мелких деталей и отливок с тонкими стенками, для керамических поверхностей.

В установке обрабатывают как литые, так и сварные изделия после холодной или горячей штамповки.

Дробеметы для труб

Обрабатывают детали цилиндрической формы. Обработанный металл лучше режется и сваривается, защитные покрытия дольше сохраняют металл от коррозии.

Трубы загружаются на ленту. Во время очистки они продвигаются и вращаются одновременно благодаря особому наклону роликов.

Дробемет можно добавить в существующую линию или создать комплекс с камерой нагрева и установкой для покраски и сушки.

Дробеметные установки для очистки металла кранового типа

Применяются на производствах для обработки массивных деталей.

Изделия навешивают на кран и подают в дробеметную камеру.

Дробеметное оборудование для швеллера, двутавра и сорта

Изделия перемещаются на транспортерной ленте с рольгангами.

Благодаря этому можно объединить обработку, резку, сверление, покраску и другие производственные процессы в единую линию.

Часто требуется применить нестандартные решения. Например, заменить или совместить оборудование разных производителей.

Компания ООО «ЛипецкТехноЛит» проектирует и изготавливает дробеметное оборудование и запасные части к ним для любой сферы производства с учетом индивидуальных технических требований.

Дробеметная установка: назначение, типы, характеристики

Дробеметные установки - сложное промышленное пескоструйное оборудование. Мы расскажем простым языком о сложном. Читайте, что такое дробеметная проходная установка, для чего применяется и из каких элементов состоит.

В данной статье рассмотрим, для чего используются дробеметы, их виды и особенности.

Что вы узнаете из данной статьи:

В зависимости от физических характеристик изделия, технологии его производства и вида, используют различные методы предварительной обработки поверхности. Чаще всего в дробеметной обработке нуждаются металлы – это самый распространенный вид материала, которому нужна защита в виде лакокрасочного покрытия.

1 Что такое дробемет?

Дробеметные установки представляют собой закрытые камеры, в которых поток воздуха с абразивом разгоняется центробежным колесом (ротором или турбиной), и бомбардирует очищаемые изделия с высокой скоростью.

Предлагаем дробеметные установки для очистки листового и профильного металлопроката. Рассчитаем стоимость изготовления, доставки и монтажа. Перейти в раздел >>>

- дробь – колотую или литую из стали или чугуна,

- металлическую сечку,

- абразивные смеси.

Несмотря на то, что чугунная дробь хорошо справляется с очисткой поверхностей от ржавчины или окалины, она не может в полном объеме удалять такие загрязнения, как мясные пятна, клейкие агломераты, плотные наслоения. Для этих целей применяют стальную дробь, которая может использоваться многократно при помощи автоматических систем сбора и рекуперации абразива.

При заказе дробеметной камеры мы советуем обязательно закладывать в бюджет систему очистки абразива для его повторного использования, так как это приводит к существенной экономии в производственном процессе и исключении простоев оборудования во время сбора использованного абразива и его очистки от пыли и грязи.

Варьирование марками абразивного материала позволяет достигать нужной степени очистки и шероховатости поверхности обрабатываемого изделия.

Выбор дроби для дробеметной обработки должен основываться на форме, твердости и размере абразивного материала. Вес и диаметр дробины должен быть таковым, чтобы энергии удара хватило для очищения поверхности и выравнивания верхнего слоя металла. Также, на процесс обработки влияет диаметр дроби: чем меньше сечение дробины, тем больше единиц абразива приходится на 1 килограмм веса изделий, и тем быстрее происходит очищение.

Более подробно о видах абразива вы можете узнать в нашей СТАТЬЕ ОБ АБРАЗИВАХ.

2 Назначение дробеметных установок

Дробеметное оборудование используют в стационарных заводских условиях для предварительной абразивной обработки металлических деталей, стального проката, труб, штамповок, отливок, заготовок перед дальнейшей грунтовкой и окрашиванием.

ВАЖНО! Ограничением для данного вида предварительной обработки изделий является их сложная конфигурация. Например, детали с очень маленькими отверстиями, в которые из-за небольшого диаметра не может попасть дробь, или особые виды лабораторных металлических труб со сложной резьбой и строением, не рекомендуется обрабатывать с помощью дробеметов.

- Удаления окалины, жиромасляных соединений, старых лакокрасочных покрытий, коррозии, грязи, формовочных масс.

- Выравнивания и шлифовки металлических поверхностей перед грунтованием и окрашиванием.

- Создания гладкого декоративного внешнего вида у металлических изделий (скрытие потертостей, неоднородности цвета, других недостатков).

- Упрочнения поверхности (микроковка) предметов.

- Увеличения долговечности металла и срока эксплуатации изделия.

- Снижения риска возникновения «усталости» металла.

В процессе поступления абразива, на поверхности предмета формируется слой с высоким сжимающим напряжением. Изделие после дробеметной обработки надежно защищено от зарождения трещин, сколов, коррозийных зарождений, механического растрескивания и других повреждений металла.

Сферы применения: трубопрокатная промышленность, машиностроение, литейные производства, сборочные цеха.

3 От чего зависит эффективность дробеметной очистки?

- Вида абразивного материала,

- Частоты ударов дроби,

- Скорости подачи воздушного потока на очищаемую поверхность,

- Массы дроби,

- Ударного угла,

- Формы дроби,

- Производительности оборудования.

4 Типы дробеметов

Промышленные дробеметные камеры - это стационарные устройства. Современные модели оснащаются камерой, стенки которой изготовлены из высокопрочных марок стали или металлических сплавов с упрочнением из армированной резины или других материалов. Производительность по выбросу дроби может составлять до 1000 кг в минуту и выше.

Стандартная комплектация установок включает:

- Камеры очистки,

- Системы вентиляции,

- Рольганги подающие и принимающие,

- Щеточно-сдувная система

- Системы рециркуляции дроби,

- Воздуховоды,

- Камеры очистки воздуха,

- Системы метания дроби,

- Системы управления.

Дробеметные установки подразделяются на следующие типы:

- Обработка изделий в рабочей камере цилиндрической формы выполняется за счет непрерывной подачи воздушной струи с дробью на очищаемые предметы. При этом изделия сдвигаются и перемешиваются как в барабане стиральной машины, за счет чего очистка происходит со всех сторон. Назначение: для предметов, которые не боятся кантования и трения друг о друга. Различают следующие виды оборудования: аппараты для обработки листового проката, дробеметы для профильного проката, а также – проходные установки дробеметного типа для обработки труб. Используются для обработки труб, стального проката, сварных конструкций. Метатели, расположенные сверху и снизу камеры, одновременно подают дробь, что позволяет за один цикл обработать предметы со всех сторон. Используется для эффективного удаления окалин, наклепов на крупногабаритных изделиях, которые не подлежат кантованию. предназначена для обработки больших объемов мелких деталей или заготовок. Высокое качество обработки достигается за счет того, что помимо использования дроби, выполняется перемешивание изделий между собой в лотках. Таким образом, происходит равномерное очищение всей поверхности изделия. В камере аппарата установлен вращающийся стол, на который кладутся предметы. После начала цикла происходит вращение стола и одновременная подача дроби на очищаемые предметы. Таким образом, происходит полное очищение поверхностей изделий, кроме самого низа.

Во всех установках используется принцип повторного использования дроби: весь используемый абразив очищается и подается обратно в камеру.

КАМЕРА ДЛЯ ОЧИСТКИ МЕТАЛЛА

В отраслях промышленности, связанных с металлом, перед изготовлением оборудования, деталей и конструкций, сначала металл очищают. Делают это разными способами:

химическим – наносят на металлическую поверхность различные кислоты;

механическим – шлифуют, очищают дробью в камерах для очистки металла или при помощи дробеметных аппаратов ;

производят термическую обработку специальными горелками.

Любой из этих способов направлен на то, чтобы очистить металл от окалин, следов ржавчины, загрязнений, старых лакокрасочных покрытий и т.д.

Но у механического метода есть преимущество — при очистке дробью металлическая поверхность дополнительно укрепляется и в дальнейшем лучше сопротивляется коррозионному разрушению.

Об этом и поговорим подробнее.

СПОСОБЫ МЕХАНИЧЕСКОЙ ОЧИСТКИ МЕТАЛЛА

Для того, чтобы очистить металл при помощи дроби применяют дробеметные аппараты и дробеструйные камеры для очистки металла.

ДРОБЕМЕТНАЯ ОЧИСТКА

Дробемет – это закрытая камера, в которой с помощью дроби металлические детали очищаются от окалин, следов ржавчины и других загрязнений.

Также дробеметной обработкой придают металлической поверхности нужную текстуру в зависимости от вида дроби – шероховатость или гладкость разной степени. После этого на металл в 2-3 раза лучше ложатся защитные и лакокрасочные покрытия.

Одновременно с очисткой дробью металл укрепляется и лучше противостоит коррозионному разрушению.

Принцип действия дробеметного аппарата.

Дробемет очищает металлическую поверхность, подавая на нее абразив с помощью лопастей под воздействием центробежной силы. Дробь вылетает из рабочей камеры со скоростью 100 м/с.

Отделившиеся фрагменты старых покрытий или слои с различными загрязнениями захватывает встроенный пылесос, а очищенный с помощью фильтра воздух поступает наружу. Чистый абразив возвращается обратно в рабочую камеру дробемета и процесс повторяется до 2000 раз – таков средний срок использования дроби.

Виды дробеметов:

• С вращающимся столом. Детали помещают на стол, который разворачивается в процессе работы внутри рабочей камеры, а поток абразива обрабатывает изделия со всех сторон.

• Барабанный. Лента выполнена в виде барабана, где очищаемые детали вращаются в процессе работы вместе с дробью.

• Для обработки листов. Металлопрокат укладывают на конвейер, выполненный в виде роликов, у которых можно регулировать диаметр и расстояние между ними.

• С выкатным столом. Принцип работы схож с процессом очистки дробеметным аппаратом с вращающимся столом. Только здесь изделие не очищается снизу. Для этого нужно остановить работу, выкатить стол, перевернуть деталь и запустить очистку заново.

• Установки для очистки труб. Для каждого диаметра применяют соответствующий дробеметный аппарат.

• Дробеметы кранового типа. Используют для обработки крупногабаритных деталей, загружая их в рабочую камеру при помощи крана.

ДРОБЕСТРУЙНАЯ КАМЕРА ДЛЯ ОЧИСТКИ МЕТАЛЛА

Обработка в дробеструйной камере применяется для тех же целей, что очистка дробеметным аппаратом. Разница состоит в том, что дробь из дробеструя подается под большим давлением при помощи сжатого воздуха и образует своего рода струю из абразива.

Как правило, такой метод применяют для того, чтобы обработать очень крупные детали и конструкции. Например, железнодорожные вагоны, транспортные морские узлы или детали нестандартных форм и размеров. Для этого в производственных цехах сооружают специальные камеры для очистки металла. Их делят на обитаемые и необитаемые.

Обитаемые камеры предполагают присутствие специализированного персонала.

Необитаемые обходятся без непосредственного присутствия человека. Специалист контролирует процесс через специальное окно.

Из чего состоит камера для очистки металла?

Устройство включает в себя

• Дробеструйную установку, которая подает дробь.

• Систему сбора дроби.

• Вентиляцию (для обитаемых камер).

• Оборудование для освещения, не чувствительное к ударам.

• Подъемные устройства для обеспечения мобильного передвижения сотрудника.

Дробеструйную камеру изготавливают из стальных профильных конструкций, которые монтируют на болтовые соединения с установкой сэндвич-панелей. Изнутри камера оснащают резиновыми листами, которые отличаются высокой износостойкостью.

Принцип действия дробеструйной камеры.

Оператор, который обрабатывает металлическое изделие, стоит на специальной решетке. Отработанная дробь поступает через транспортеры на ковшовый элеватор, а с его помощью в пневмомеханический сепаратор, где очищается от сколотых фрагментов и загрязнений.

После этого очищенная дробь проступает в бункер накопитель, из которого с помощью пневматического затвора подается на дробеструйную установку. К сепаратору присоединен самоочищающийся фильтр с вентилятором. Он очищает воздух из рабочей камеры и подает в цех. Поток воздуха в камеру для очистки металла поступает из существующего отапливаемого цеха.

Виды дробеструйных камер:

• Проходная. Детали, которые требуют обработки дробью, передвигаются в камере при помощи роликов. Листовой прокат и профильные заготовки обрабатывают в горизонтальных камерах, а для металлопроката используют вертикальные дробеструйные камеры.

• Подвесная. Оборудована небольшим краном, который подает изделие в рабочую камеру. В подвесной дробеструйной камере есть возможность обрабатывать детали любых габаритов.

КАКИЕ РАЗЛИЧИЯ ЕСТЬ У ДРОБЕМЕТНОЙ И ДРОБЕСТРУЙНОЙ ОБРАБОТКИ?

Оба эти метода эффективно очищают металл от различных загрязнений, следов ржавчины, окалин. Подготавливают металлические поверхности к нанесению защитных материалов, лаков, красок и прочих покрытий. Как дробеметной, так и дробеструйной обработкой можно добиться определенной структуры поверхности металла с помощью различной дроби.

Однако, есть между ними различия. Для наглядности мы вывели их в таблицу.

| Наименование | Дробеметная очистка | Дробеструйная очистка |

| Подача дроби | Дробь направляется на металл при помощи центробежной силы от крутящихся лопаток дробемета. | Дробь подается сжатым воздухом под давлением |

| Предметы для обработки | Литье, прокат, детали, заготовки, трубы и т.д. | Детали и оборудование крупных размеров, сложной формы. |

| Возможность очистить труднодоступные места в оборудовании или деталях | Нет | Да |

| Ограничение по весу очищаемого оборудования | Да | Нет |

| Ручной труд | Можно не использовать | Обязательно |

| Повторное применение дроби | Да | Да |

| Вред экологии | Нет | Присутствует |

| Автоматизация | Высокая | Низкая |

| Производительность | Высокая | Низкая |

| Безопасность процесса очистки | Высокая | Низкая |

| Эффективность обработки | Высокая | Высокая |

| Периодическая загрузка/выгрузка камеры | Нет | Да |

КАКУЮ ДРОБЬ ИСПОЛЬЗУЮТ В ДРОБЕМЕТАХ И КАМЕРАХ ДЛЯ ОЧИСТКИ МЕТАЛЛА?

В зависимости от классификации дроби при обработке металлов получают разный результат. И в первом, и во втором случае используют одинаковые виды дроби:

• Колотая чугунная. Используется в тех случаях, когда нужно получить шероховатую матовую поверхность изделия. Кроме того, такая дробь отлично справляется со следами ржавчины и нагара. Основной недостаток – большой расход в процессе обработки из-за того, что колотая чугунная дробь хрупкая.

• Стальная рубленая. Применяется при сильных загрязнениях металлической поверхности. Очень прочная. Стоит дороже чугунной, но за счет прочности ее расход меньше в 10 раз. Производят такую дробь из стальной проволоки, измельчая ее.

• Стальная литая. Имеет те же характеристики, что и стальная рубленная, но выпускается в виде цельных небольших сфер.

• Алюминиевая. После нее детали приобретают светлый оттенок. Преимущественно ею обрабатывают изделия из алюминия.

• Керамическая. Применяется в космической промышленности и имеет хорошие противоударные характеристики.

• Пластиковая. Используется в случае необходимости бережного воздействия на мягкие металлы, стеклянные, пластмассовые изделия, детали из дерева и керамики.

• Стеклянная. Очень чистая и экологичная дробь. Применяется для придания стеклянным поверхностям матовости, для придания поверхности сатинового финиша. Стеклянный абразив широко применяют в фармакологии, оптике и приборостроении.

• Электрокорунд. Абразив, созданный из алюминиевого оксида. Отличается особой прочностью и твердостью. Очень качественно воздействует на очищаемые поверхности.

СРАВНЕНИЕ ДРОБЕМЕТНОГО АППАРАТА И ДРОБЕСТВУЙНОЙ КАМЕРЫ ДЛЯ ОЧИСТКИ МЕТАЛЛА

Оба метода очистки металла достигают одной и той же цели – очищают поверхность и укрепляют ее. Однако, у каждого из них есть свои неоспоримые преимущества.

Преимущества дробеметной очистки металла:

• Более высокая производительность за счет автоматизации процесса. Роль человека сводится к управлению дробеметной установкой.

• Меньший расход электрической энергии по сравнению с дробеструйной обработкой. Экономия выходит за счет того, что при воздействии дробеметом не нужны большие расходы сжатого воздуха.

• Дробеметы проще в работе, их легко настроить и обслужить.

• Стоимость дробеметного аппарата ниже, чем дробеструя такой же мощности.

Главное преимущество дробеструйной обработки металла – возможность обрабатывать изделия больших размеров и нестандартных форм, управлять скорость, интенсивностью и направлением потока дроби.

Поэтому обработку в дробеструйных камерах для очистки металла выбирают в тех случаях, когда нужно воздействовать на поверхность точечно или обработке подлежит крупногабаритное оборудование. Например, железнодорожный вагон.

Компания ООО «ЛипецкТехноЛит» проектирует и производит надежные дробеметы и запасные части к российскому и зарубежному оборудованию. Можете также выбрать запчасти из наличия. Просто напишите на почту и мы вышлем актуальный прайс.

Также изготавливаем оборудование и запасные комплектующие по вашим чертежам.

Читайте также: