Обработка металла технология 6 класс презентация

Презентация на тему: " Технологии ручной обработки металлов и пластмасс Технология, 6 класс." — Транскрипт:

1 Технологии ручной обработки металлов и пластмасс Технология, 6 класс

2 Подумайте… В чём заключается принципиальное отличие технологий резания металлов и пластмасс от технологий резания древесины и древесных материалов?

3 Технологии ручной обработки металлов и пластмасс Технологии ручной обработки металлов и пластмасс ручными инструментами включают в себя: рубку, резание, пиление, сверление, опиливание, шлифование. Эти технологии во многом сходны с подобными же технологиями обработки древесными материалами.

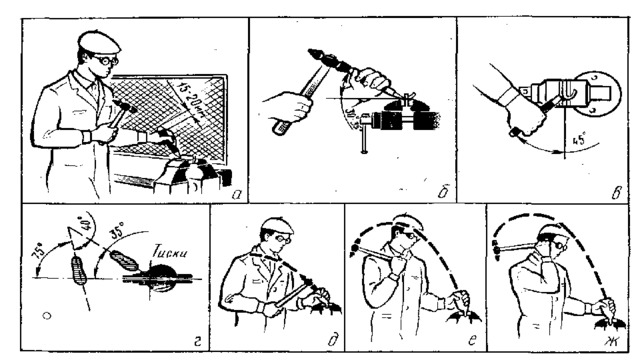

4 Рубка Рубка – старейший способ обработки металлов. Она осуществляется с помощью ударно-режущего инструмента, зубилом. Зубило – это простейший режущий инструмент из стали, в котором форма клина выражена особенно чётко. Чем острее клин, т. е. чем меньше угол, образованный его сторонами, тем меньше усилие потребуется для его углубления в материал. Для вырубания профильных канавок – полукруглых, двугранных и других – применяют специальные крейцмейсели.

5 Разрезание Резание применяется при разделении металла и пластмасс на части, при вырезании углов, фигур, пазов. Ручные ножницы изготавливают из стали. По конструкции бывают рычажными слесарными и гильотинными. Тонколистовую сталь толщиной до 1 мм разрезают ручными слесарными ножницами. Для разрезания листов толщиной до 2 мм используют стуловые ножницы, толщиной от 2 до 6 мм – рычажные.

6 Разрезание Для резания заготовок и пластмасс применяют электрифицированные ножницы. На производстве тонколистовой металл режут на гильотинах и дисковых ножницах. Для резания заготовок из пластмасс и резины используют специальные ножницы.

7 Пиление Металлические и пластмассовые заготовки большой толщины не разрезают, а распиливают. Операция пиления выполняется ножовками по металлу. Эти пилы имеют более мелкие зубья, чем ножовки для резания древесины. Для распиливания металла можно использовать можно использовать также электрифицированные ножовки или лобзики.

8 Сверление Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла. Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы, зенкерование и развёртывания. Свёрла по металлу: коловороты, механические и электрические дрели. Центр просверливаемого отверстия размечают с помощью кернера, по которому ударяют молотком. На производстве отверстия сверлят с помощью сверлильных или токарных станках.

9 Опиливание Опиливание - операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами, и т. п. Напильник представляет собой стальной брусок определённого профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина. Напильники изготавливают из стали, после насекания подвергают термической обработке. Напильники подразделяют по размеру насечки, её форме, по длине и форме бруска.

10 Шлифование Методы шлифования металлов, пластмасс и строительных материалов схожа на технологию по обработке древесных материалов. В качестве абразивного инструмента используется шлифовальная шкурка. Металлы, пластмасса и строительные материалы плохо поддаются ручной обработке. И для механизации технологии шлифования используют различные шлифовальные машины, станки и специальные стационарные установки.

11 Словарь Рубка Резание Пиление Кернер Опиливание

12 Задание 1. Из приведённых ниже вариантов выберите разметочные инструменты: 1. Плашка 2. Чертилка 3. Кернер 4. Угольник 5. Отборник 6. Зубило 7.Штагенциркуль

13 Задание 2. Заготовки из металла разрезают: 1. столярной ножовкой; 2. слесарной ножовкой, 3. плотницкой ножовкой.

14 Задание 3. Опиливание заготовок из металла производят при помощи: 1.напильников; 2.стамесок; 3.рубанков; 4.рейсмуса.

15 Задание 4. Рубку металла осуществляют с помощью: 1.стамески; 2.зубила; 3.долота; 4.кернера.

16 *Почему… Многие металлы нецелесообразно обрабатывать напильником с мелкой надсечкой.

Презентация по курсу Технология на тему "Технология обработки металла (6 класс)"

Чёрные металлы

сталь

чугун

Это сплавы железа с углеродом. В стали углерода – до 2%,

а в чугуне – от 2% до 6,7%. Из-за большего содержания

углерода чугун – хрупкий. Кроме этого в чёрных металлах

есть примеси (сера, кремний).

В процессе получения чёрных металлов могут

добавляться легирующие (улучшающие) элементы,

такие как хром, никель, ванадий, молибден, вольфрам

и другие, которые изменяют свойства стали и чугуна.

Изделия из стали

сортовой прокат

крепёж

медицинские инструменты

инструмент для дачников,

туристов, рыбаков

посуда

оружие

мебель

станки

детали машин

Изделия из чугуна

художественное литьё

печи

посуда

батареи

ванны

детали машин

трубы

лёгкие

К ним относят:

литий

алюминий

титан

Находят применение от пищевой промышленности и

медицины до космической и ядерной областей.

тяжёлые

К ним относят:

медь

свинец

ртуть

благородные

К ним относят:

серебро

золото

платина

редкие

К ним относят:

молибден

ванадий

вольфрам

Несмотря на то, что каждый год появляются десятки новых материалов, созданных человеком, металл является одним из самых необходимых материалов в промышленности, строительстве, сельском хозяйстве и иных видах его жизнедеятельности.

Выполнил учитель технологии МБОУ СОШ №5

г. Кохма Ивановской области

Кокурин Николай Борисович

Первая квалификационная категория

Краткое описание документа:

Презентация к уроку технологии в 6 классе по теме обработка металлов.

Первый файл запускается автоматически. Все остальные - по щелчку мыши.

На слайде №3 вылетает схема, что все металлы делятся на чёрные и цветные. Ударяя курсором на прямоугольник со словом "чёрные", переходим по гиперссылке на следующий слайд №4. На этом слайде также вылетает схема, что к чёрным металлам относятся сталь и чугун, и что это сплавы железа с углеродом.

Ударяя курсором по слову сталь , переходим по гиперссылке к слайду с видами её применения. Для возвращения обратно к слайду №4 (сталь и чугун) ударить мышью по круглой жёлтой стрелке внизу слайда.

То же самое выполняем со словом "чугун" и возвращаемся к чёрным металлам. Для возвращения к слайду №3 также воспользуемся круглой стрелкой на слайде №4.

Так же поступаем с цветными металлами. После удара мышью попадаем на слайд №7. Нажимая на слова "лёгкие", "тяжёлые", "благородные" и "редкие" попадаем на соответствующие слайды. На каждом слайде 3 вида металлов с областью их применения. Возвращение к слайду №7 ударом мыши по той же круглой стрелек.

Порсле демонстрации всех цветных металлов, возвращаемся к слайду №3.

Демонстрацию презентации заканчиваем последним слайдом, щёлкая по красной стрелке на слайде №3.

Рабочие листы и материалы для учителей и воспитателей

Более 3 000 дидактических материалов для школьного и домашнего обучения

Обработка металлов резанием

презентация к уроку по технологии (6 класс)

За лето ребенок растерял знания и нахватал плохих оценок? Не беда! Опытные педагоги помогут вспомнить забытое и лучше понять школьную программу. Переходите на сайт и записывайтесь на бесплатный вводный урок с репетитором.

Вводный урок бесплатно, онлайн, 30 минут

Предварительный просмотр:

Подписи к слайдам:

Обработка металлов резанием Разработал: Кульпин К.С., учитель технологии МОУ «СОШ №60» г. Магнитогорска

Процесс резания – взаимодействие режущего инструмента с заготовкой, при этом отделяется слой материала в виде стружки или металлической пыли. Операции осуществляют следующими способами: 1. Лезвийным . Выполняется с помощью плашек, сверл, резцов, метчиков, фрез и т. д. на металлорежущих станках соответствующего типа. 2. Абразивным . Здесь задействованы шлифовальные круги, шкурки, пасты и др. материалы. Операции выполняются вручную или с помощью специального станочного оборудования, предназначенного для таких целей. 3. С применением специальных сред физико-химического типа. К ним относят плазменную, лазерную, электролитическую и др. виды обработки металла.

Основные способы обработки металлов Долблением на специальном станке, который и называется долбежным. Для выполнения операции необходим резец соответствующей конструкции. Он в процессе выполнения операции совершает движение возвратно-поступательного прямолинейного типа .

Сверлением на станках сверлильного типа. Применяется для получения отверстий сквозных и глухих необходимого диаметра с помощью сверл центровочных , перовых, спиральных и т. д.

Строганием на станках поперечно-, продольнострогальных , строгально-долбежных и др. типов. При этом применяют резцы изогнутые и прямые.

Точением на одноименных станках поверхностей цилиндрических, конических, торцевых наружных и внутренних. Заготовка при этом совершает вращательное движение, резец снимает припуск за один или несколько проходов.

Фрезерованием с помощью фрез. В этом случае заготовка закрепляется на станке неподвижно и может двигаться только в продольном направлении. Рабочий орган совершает вращательное движение .

Шлифованием на специальном круге, который совершает обороты с определенной скоростью. Таким способом можно получить деталь с необходимой степенью шероховатости и чистоты, которые могут достигать долей миллиметра.

По теме: методические разработки, презентации и конспекты

Образовательная программа "Художественная обработка металла"

Образовательная программа "Художественная обработка металла" адресуется педагогам дополнительного образования и учителям технологии, ведущим кружковую работу по данной тематике. Программа расчитана на.

Урок-игра по теме "Обработка металла" (5 класс)

Я считаю, что одним из эффективных путей воспитания у школьников интереса к предмету технического труда является организация их игровой деятельности. В играх различные знания ученик получает с.

Презентация к уроку "Обработка металла"

Для 5 класса поможет при прохождении темы "Правка, разметка и резание тонколистового металла". Своеобразное видение темы и необходимые правила ТБ, также задание для самостоятельного выполнения учащими.

Презентации к уроку (Раздел : технология обработки металлов)

В данных архивах содержатся тематические презентации к урокам по технологии для мальчиков ( 5-9 кл.) . Архив пополняемый.

Основы обработки материалов резанием

Конспект лекций по предмету «Основы обработки материалов резанием» для обучающихся по профессии: станочник (токарь, фрезеровщик, шлифовщик, сверловщик).

Основные методы механической обработки древесины резанием. (9 класс.)

"Основные методы механической обработки древесины резанием."(9 класс.) Автор: Рахметкалиев Дамир Ерболатович, СОШ им. Маншук Маметовой, Бокейординский район,п. Сайхин .

Комплект заданий для контроля уровня предметных результатов учащихся 5-7 классов по направлению «Индустриальные технологии» раздела «Технологии обработки конструкционных и поделочных материалов» «Технологии ручной и машинной обработки металлов и ис¬

Комплект заданий для контроля уровня предметных результатов учащихся 5-7 классов по направлению «Индустриальные технологии» раздела «Технологии обработки конструкционных и поде.

Технология обработки металлов 6 класс Подготовила Иванова О. Н. - презентация

Презентация на тему: " Технология обработки металлов 6 класс Подготовила Иванова О. Н." — Транскрипт:

1 Технология обработки металлов 6 класс Подготовила Иванова О. Н.

2 это обработка металлов, обычно дополняющая станочную механическую обработку или завершающая изготовление металлических изделий соединением деталей, сборкой машин и механизмов, а также их регулированием. Слесарные работы выполняются с помощью ручного или механизированного слесарного инструмента либо на станках.

3 До начала работы необходимо : надев спецодежду, проверить, чтобы у неё не было свисающих концов ; рукава надо застегнуть или закатать выше локтя ; подготовить рабочее место ; освободить нужную для работы площадь, удалив все посторонние предметы ; обеспечить достаточную освещённость ; заготовить и разложить в соответствующем порядке требуемые для работы инструменты, приспособления, материалы и т. п.; проверить исправность инструмента, правильность его заточки и доводки ; проверить исправность рабочего оборудования и его ограждения ;

4 Во время работы необходимо : прочно зажимать в тисках деталь или заготовку, а во время установки или снятия её соблюдать осторожность, так как при падении деталь может нанести травму ; опилки с верстака или обрабатываемой детали удалять только щёткой ; не пользоваться при работах случайными подставками или неисправными приспособлениями ; не допускать загрязнения одежды керосином, бензином, маслом ;

5 Слесарная операция, при которой деформированным, покоробленным металлическим заготовкам или деталям придают правильную плоскую форму. Правку применяют перед разметкой, после резки ножницами, рубки зубилом и др. операциями. Инструменты : киянка, молоток, чугунная правильная плита.

6 Представляет собой процесс нанесения на обрабатываемую заготовку рисунка, определяющего контур детали и места обработки. Разметочные инструменты : измерительные линейки, угольники, чертилки, циркули, кернеры, молотки, центроискатели, штангенциркули, рейсмусы.

7 Перед разметкой следует провести подготовительные работы : изучить чертёж изделия, продумать наметить план разметки ; измерить и заготовку и убедиться в её соответствии размерам изделия по чертежу ; установить пригодность заготовки, очистить и выровнять ; окрасить заготовку чтобы разметочные линии были хорошо видны.

8 Распространенная слесарная операция, широко применяемая при разделении металла на части, при вырезании углов, фигур, пазов. Ручные ножницы изготавливают и стали У 7 и У 8, состоят из двух пластин, шарнирно соединённых между собой.

9 Прямолинейные ножницы служат для резания тонколистового металла по прямым и кривым линиям внешнего контура без резких поворотов. Криволинейные ножницы, режущая часть которых выполнена в форме кривой, применяются для вырезки внутренних контуров заготовки. В заготовке вырубают отверстие для прохода ножниц, затем прорезают внутренний контур.

10 Для резки листового металла сечением больше 3-5 мм., а так же сортового металла применяются ножовки. Сортовой металл более крупного сечения режут на приводных ножовках, дисковых пилах и специальных станках. Ручная ножовка состоит из рамки и полотна. Натяжение выполняется натяжным винтом.

11 Ручная ножовка состоит из рамки и полотна. Натяжение выполняется натяжным винтом. Ножовочное полотно представляет собой тонкую и узкую стальную пластину с двумя отверстиями и с зубьями на одном или обеих рёбрах. Полотна изготавливают из сталей У 10 А и Х 6 ВФ,

12 Ножовочное полотно устанавливают в прорези головки так, чтобы зубья были направлены от рукоятки, а не к ней. При этом сначала вставляют конец полотна в неподвижную головку и фиксируют его штифтом, затем вставляют второй конец полотна в прорезь подвижного штыря и также закрепляют штифтом. При этом из - за опасения разрыва полотна ножовку держат в удалении от лица. Степень натяжения полотна проверяют, легко нажимая на него пальцем сбоку ; если полотно не прогибается, натяжение достаточно.

13 Положение корпуса работающего. При резке ручной ножовкой становятся перед тисками прямо, свободно и устойчиво, в пол оборота по отношению к губкам тисков или оси обрабатываемой заготовки. Ступни ног ставят так, чтобы образовали угол 60…70 градусов при определённом расстоянии между пятками. Положение рук ( хватка ). Рукоятку обхватывают четырьмя пальцами правой руки так, чтобы она упиралась в ладонь ; большой палец накладывают сверху вдоль рукоятки. Пальцы правой руки обхватывают гайку и подвижную головку ножовки.

14 В процессе резки осуществляется два хода – рабочий, когда ножовка перемещается вперёд от работающего, и холостой, когда к работающему. При холостом ходе на ножовку не нажимают, в результате чего зубья только скользят, а при рабочем ходе обеими руками создают лёгкий нажим так, чтобы ножовка двигалась прямолинейно.

15 Рубкой называется слесарная операция, при которой с помощью режущего ( зубила, крейцмейселя и др.) и ударного ( слесарного молотка ) инструмента с поверхности заготовки ( детали ) удаляются лишние слои металла или заготовка разрубается на части.

16 В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. При рубке осуществляется резание – процесс удаления режущим инструментом с обрабатываемой заготовки ( детали ) лишнего слоя металла в виде стружки. Режущая часть ( лезвие ) представляет собой клин ( зубило, резец )

17 Зубило – это простейший режущий инструмент, в котором форма клина выражена особенно чётко. Чем острее клин, т. е. чем меньше угол, образованный его сторонами, тем меньше усилие потребуется для его углубления в материал.

18 Крейцмейсель отличается от зубила более узкой режущей кромкой и предназначен для вырубания узких канавок, шпоночных пазов и т. п. Для вырубания профильных канавок – полукруглых, двугранных и других – применяют специальные крейцмейсели, называемые канавочниками. Канавочники изготовляют из стали У 8 А длиной 80, 100, 120, 150, 200, 300 и 350 мм с радиусом закругления 1; 1,5; 2; 2,5 и 3 мм.

19 При ручной рубке металлов следует выполнять следующие правила безопасности : Рукоятка ручного слесарного молотка должна быть хорошо закреплена и не иметь трещин ; При рубке зубилом и крейцмейселем необходимо пользоваться защитными очками ; При рубке твёрдого и хрупкого металла следует обязательно использовать ограждение : сетку, щиток.

20 Опиливанием называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

21 С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами, и т. п. Припуски на опиливании оставляются небольшими – от 0,5 до 0,25 мм. Точность обработки опиливанием составляет 0,2…0,05 мм ( в отдельных случаях – до 0,001 мм ).

22 Напильник представляет собой стальной брусок определённого профиля и длины, на поверхности которого имеются насечки ( нарезки ), образующие впадины и острозаточенные зубцы ( зубья ), имеющие в сечении форму клина. Напильники изготавливают из стали У 10 А, У 13 А, ШХ 15, 13 Х, после насекания подвергают термической обработке. Напильники подразделяют по размеру насечки, её форме, по длине и форме бруска.

23 Гибка – это способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма

24 Слесарная гибка выполняется молотками ( лучше с мягкими бойками ) в тисках, на плите или с помощью специальных приспособлений

25 Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм – плоскогубцами или круглогубцами. Гибки подвергают только пластичный материал.

26 Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла. Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы, зенкерование и развёртывания.

27 для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепёжные болты, заклёпки, шпильки и т. д.; для получения отверстий под нарезание резьбы, развёртывания и зенкерование.

28 Свёрла бывают различных видов и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками из твёрдых сплавов. Сверло имеет две режущих кромки. Для обработки металлов различной твёрдости, применяют свёрла с различным углом наклона винтовой канавки. Для сверления стали пользуются свёрлами с углом наклона канавки 18…30 градусов, для сверления лёгких и вязких металлов – 40…45 градусов, при обработки алюминия, дюралюминия и электрона – 45 градусов.

29 Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьём, ковкой штамповкой, сверлением, с целью увеличения их диаметра, качества поверхности, повышения точности ( уменьшение конусности, овальности ).

30 Зенкеры. По внешнему виду зенкер напоминает сверло, но имеет больше режущих кромок ( три – четыре ) и спиральных канавок. Работает зенкер как сверло, совершая вращательное движение вокруг оси, а поступательное - вдоль оси отверстия. Зенкеры изготавливают из быстрорежущей стали ; они бывают двух типов – цельные с коническим хвостиком и насадные. Первые для предварительной, а вторые для окончательной обработки отверстий.

31 Зенкование – это процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклёпок. Инструмент для зенкования. Основной особенностью зенковок по сравнению с зенкерами является наличие зубьев на торце и направляющих цапф, которыми зенковки вводятся в просверленное отверстие.

32 Развёртывание – это процесс чистовой обработки отверстий, обеспечивающий высокую точность. Развёртки – это инструмент для развёртывания отверстий ручным или машинным способом. Развёртки, применяемые для ручного развёртывания, называются ручными, а для станочного развёртывания – машинным. По форме обрабатываемого отверстия развёртки подразделяют на цилиндрические и конические. Ручные и машинные развёртки состоят из трёх основных частей : рабочей, шейки и хвостовика. У ручных развёрток обратный конус составляет 0,05…0,1 мм, а у машинных – 0,04…0,3 мм.

33 При работе на сверлильном станке необходимо соблюдать следующие требования безопасности : правильно установить, надёжно закрепить заготовку на столе станка и не удерживать их руками в процессе обработки ; пуск станка производить только при твёрдой уверенности в безопасности работы ; не браться за вращающийся режущий инструмент и шпиндель ; не вынимать рукой сломанных режущих инструментов из отверстия, пользоваться для этого специальными приспособлениями ; не передавать и не принимать каких - либо предметов через работающий станок ; не работать на станке в рукавицах ; не опираться на станок во время его работы.

Металлообработка Рубка металла Технология 6 класс

Пиление слесарной ножовкой – малопроизводительная и трудоемкая операция. В некоторых операциях использование ножовки вообще невозможно, например, вырубание пазов и канавок или разделение заготовки на части. Для этого используется рубка металла.

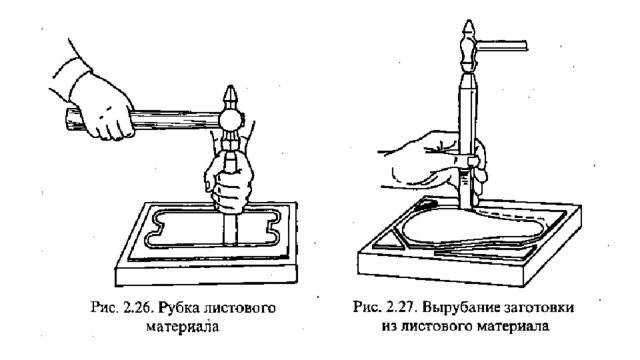

РУБКА МЕТАЛЛА – это технологическая операция, в процессе которой с помощью зубила и молотка с заготовки удаляют слой металла или разрубают заготовку на части . С помощью рубки удаляют с заготовки неровности металла, снимают неровную корку, окалины, острые кромки детали, вырубают пазы и канавки, разрубают листовой металл на части. Рубка может выполняться в тисках, на плите или наковальне.

Простейшим режущим инструментом, предназначенным для разрубания заготовки на части и снятия с нее стружки, является ЗУБИЛО . Ударный инструмент – МОЛОТОК .

Зубило состоит из ударной, средней и рабочей части. Ударная часть выполняется суживающейся кверху, а её вершина, называющаяся бойком, за среднюю часть зубило держат во время рубки, рабочая часть имеет клиновидную форму.

В основе любого режущего инструмента лежит принцип КЛИНА.

С увеличением твердости металла нужно подбирать зубила с большим углом заострения.

Рассмотрим таблицу.

Для того чтобы зубило было удобно держать при работе, среднюю его часть закругляют. Головка у зубила, по которой бьют молотком, делается сточенной под конус с закругленным торцом. При работе головка расплющивается и растрескивается, поэтому ее периодически необходимо обрабатывать на шлифовальном круге.

Листовой металл удобней рубить зубилом, у которого лезвие закруглено.

Для вырубания узких пазов и канавок пользуются зубилом с узкой режущей кромкой – КРЕЙЦМЕЙСЕЛЕМ (канавочное зубило). Заточку крейцмейселя производят под теми же углами, как и зубило.

В качестве ударных инструментов для рубки металлов используют слесарные молотки двух типов: с круглым и квадратным бойком. Основная характеристика молотка – его масса. Для рубки металлов применяют молотки 200, 400, 600 гр. Длина ручки молотка зависит от его масса и составляет 250…50 мм.

Правила безопасной работы

Для защиты глаз от попадания стружки, образующейся при рубке, используются очки и защитный экран. Опасно находится рядом с работающим, так как возможно травмирование отлетающей стружкой.

Запрещено проверять качество рубки на ощупь , так как края заготовки могут быть очень острыми.

Для рубки металла используют прочные массивные тиски. Рубка производится по уровню губок тисков или выше этого уровня по намеченным рискам. По уровню губок тисков рубят листовой и полосовой металл, выше уровня губок – заготовки с широкими поверхностями.

Заготовка должна быть закреплена в тисках прочно и надежно.

Чтобы не снимать поверхность заготовки губками тисков при зажиме, на них можно установить нагубник.

Рабочая поза при рубке должна обеспечивать наибольшую устойчивость тела работающего при ударах молотком . Стоять нужно прямо вполоборота к оси тисков, левая нога выставлена на полшага вперед.

Зубило берут левой рукой за среднюю часть на расстоянии 15-20 мм от края ударной части. Устанавливают зубило так, чтобы режущая кромка находилась на линии снятия стружки (линии среза), а стержень зубила составляет угол 30-35* к обрабатываемой поверхности и примерно 45* к губкам тисков.

Молоток берут правой рукой за рукоятку на расстоянии 15-20 мм от ее конца. Крепко сжимая рукоятку всеми пальцами, наносят достаточно сильные удары молотком по центру бойка зубила.

В зависимости от твердости и толщины обрабатываемой заготовки сила удара молотком по зубилу должна быть различной.

Различают кистевые, локтевые и плечевые удары молотком по зубилу

При кистевом ударе изгибается только запястье правой руки. Во время замаха слегка разжимают пальцы (кроме большого и указательного), затем пальцу резко сжимают и наносят удар . Кистевыми ударами выполняют рубку и снимают слой мягкого металла.

При локтевом ударе правую руку сгибают в локте. Для получения сильного удара руку разгибают быстро. Такими ударами рубят металл наиболее часто.

В плечевом ударе участвуют плечо, предплечье и кисть руки. Плечевыми ударами снимают толстый слой металла или разрубают толстую заготовку из прочного материала.

При рубке сила удара молотком должна соответствовать характеру работы. Чем тяжелее молоток и длиннее рукоятка, тем сильнее может быть удар.

Для рубки полосового металла по уровню губок тисков размечают линию (риску) разреза, затем закрепляют заготовку в тисках, чтобы риска находилась на уровне губок тисков.

Приняв правильную рабочую позу и установив зубило режущей кромкой на линии срез, локтевыми ударами разрубают заготовку, заканчивая рубку кистевыми ударами.

При рубке на плите зубило устанавливают вертикально на разметочную риску и наносят удары.

После нанесения первого удара зубило устанавливают так, чтобы половина его режущей кромки находилась в уже прорубленной лунке, а половина – на разметочной риске, и наносят второй удар. При таком перемещении зубила по разметочной риске облегчается его установка в правильное положение и обеспечивается получение непрерывного надреза.

Если толщина заготовки не больше 2 мм, то металл разрубаю с одной стороны, а с другой стороны подкладывают пластину из мягкой стали, чтобы не затупить зубило о плиту. Если толщина заготовки более 2 мм, то разметочную риску наносят с двух сторон. Сначала прорубают лист с одной стороны, затем переворачивают его и разрубают окончательно.

Использовать гильотину предложил в 1791 году врач и член Национальной Ассамблеи Ж. Гильотен

Гильотина интенсивно применялась в период Великой Французской революции и оставалась главным способом смертной казни во Франции вплоть до отмены смертной казни в 1981 году . Кроме того, она применялась во многих других странах, в том числе в Германии .

Промышленное оборудование для рубки металла .

Закрепление пройденного материала

1. Рубка металла - это.

2. Зубило – это 1. Инструмент, служащий для выполнения неглубоких пропилов, разрезания и распиливания мелких отрезков древесины; можно использовать при подгонке соединений; зубья имеют форму прямоугольного треугольника 2. Режущий инструмент для обработки металла, служащий для снятия верхнего слоя. 3. Ударно-режущий инструмент для обработки металла представляет собой металлический стержень, один конец которого боек выглядит в виде усеченного конуса с полукруглым основанием, а второй, заостренный конец лезвие имеет форму клина. 4. Инструмент, предназначенный для выполнения отверстий в сплошном слое материала.

3. Зубило с узкой режущей кромкой- это…….

5. Режущая часть зубила имеет форму…..

6. Какой части нет у зубила?

7. На каком расстоянии от края ударной части необходимо держать зубило в руке?

Читайте также: