Плены на металле что это

Прокатная плена - отслоение металла языкообразной формы, соединенное с основным металлом одной стороной. Возникает вследствие расковки или раскатки рванин или следов глубокой зачистки дефектов поверхности. [1]

Трещины, закаты, прокатные плены , рванины и раскатанные загрязнения на поверхности рельсов не допускаются. [2]

На поверхности прутков подгруппы а не должно быть раскованных и раскатанных трещин, прокатных плен , закатов, законов, раскатанных или раскованных загрязнений и рванин. Дефекты должны быть удалены пологой вырубкой или зачисткой. Ширина зачистки должна быть не менее шестикратной глубины. Глубина зачистки не должна выводить прутки за пределы минусового предельного отклонения. [3]

На поверхности проката группы качества поверхности а не должно быть раскатанных пузырей, прокатных плен , закатов, трещин, загрязнений, трещин напряжения. [4]

На поверхности прутков и полос не должно быть раскатанных трещин, пузырей и загрязнений, прокатных плен , рябизны, вкатанной окалины. Местные дефекты на поверхности должны быть удалены путем шлифовки или пологой зачистки в продольном направлении и не должны выводить полосу и пруток за пределы наименьших допускаемых размеров. Вырубка дефектов на поверхности полос и прутков не допускается. [5]

На поверхности горячекатаных фасонных прутков для лопаток не допускаются раскатанные трещины, скворечники, рванины, чешуйчатости, прокатные плены , подрезы, закаты, морщины, риски, остатки окалины. [6]

На поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен и закатов. [7]

На поверхности прутков и полос подгруппы а не должно быть раскатанных и раскованных пузырей, загрязнений, трещин напряжения и шлифовочных, закатов и заковов, прокатных плен . Дефекты должны быть удалены пологой вырубкой или зачисткой, глубина которой не должна превышать допуска на размер. Допускаются без зачистки отдельные мелкие риски, рябизна, отпечатки и другие дефекты механического происхождения глубиной, не превышающей половины допуска на размер. [8]

Испытание трубы с дефектом прокатного происхождения При диагностическом обследовании прямошовной трубы диаметром 820x9 из стали 19Г производства Челябинского трубопрокатного завода ( трубопровод КС Березанская-хутор Куликовский эксплуатировался 40 лет, номинальное давление 55 кгс / см2) обнаружен металлургический дефект, классифицированный как прокатная плена . [10]

В работе представлены результаты гидравлического испытания до разрушения прямошовных труб диаметром 820 - 1220 мм: 5 труб с коррозионным растрескиванием под напряжением ( КРН), 8 сварных соединений с дефектами в виде пор и непроваров, а также трубы с дефектом прокатного происхождения типа прокатная плена , организованные СУ Леноргэнергогаз в 2005 г. Результаты могут представлять интерес для практических работников, занимающихся техническим диагностированием магистральных газопроводов. [11]

Различают металлургические, технологические и строительные дефекты труб. К металлургическим относятся дефекты листов и лент, из которых изготавливаются трубы, т.е. расслоения, прокатная плена , вкатанная окалина, поперечная разнотолщинность, неметаллические включения и др. Под технологическими понимают дефекты, связанные с несовершенством технологии изготовления труб. [12]

Различают металлургические, технологические и строительные дефекты труб. К металлургическим относятся дефекты листов и лент, из которых изготавливаются трубы, т.е. различного рода расслоения, прокатная плена , вкатанная окалина, поперечная разнотолщинность, неметаллические включения и др. Под технологическими понимают дефекты, связанные с несовершенством технологии изготовления труб. [13]

Технология производства металлопроката | Опыт. Исследования. Результаты.

Окалина, дефекты травления металла и зачем нужен ингибитор

В процессе производства горячекатаных полос, на поверхности металла всегда образуется слой окалины, которую удаляют с поверхности стали травлением в водных растворах кислот. Травление металла – это процесс удаления окислов с поверхности металла, который производится в растворе соляной или серной кислоты. Однако, не следует забывать, что раствор соляной кислоты активен по отношению не только к окалине, но и к железу, особенно в присутствии его хлоридов. В связи с этим, во время травления стали происходит не только растворение железной окалины, находящейся на поверхности стальной полосы, но и частичное растворение железной основы.

Растворение железной основы приводит к изменению физико-химических свойств металла, дополнительной потере металла, нерациональному расходу кислоты, а также за счет включения в металл выделяющего водорода появлению хрупкости. Кроме того, из-за неодинаковой толщины слоя окалины по длине и ширине стальной полосы и различного ее фазового состава скорость травления неодинаковая. На тех участках поверхности, где слой окалины относительно тонок, где он состоит преимущественно из закиси железа или сравнительно полно разрушен механическими средствами, скорость химического удаления окалины наибольшая. В результате отдельные участки поверхности полосы могут оказаться перетравленными. В местах, где расположена «труднотравимая» окалина может образоваться дефект «недотрав», а там, где окалина «легкотравимая» дефект «перетрав». Конец полосы, на котором обнаружен дефект «недотрав» обычно отрезают, что, однако ведет к повышенному расходу металла на единицу годной продукции. Если дефект расположен у кромок полосы и занимает большую площадь, то проводят травление на низкой скорости или повторное травление, что снижает производительность агрегатов.

Дефект «перетрав» представляет собой один из источников загрязнения поверхности металла на всех переделах, следующих за травлением, а также загрязнения эмульсии, применяемой на станах холодной прокатки. К появлению «перетрава» также приводит увеличение времени пребывания полосы в кислотных растворах (особенно при травлении труднотравимых сталей) , что часто вызывает перетравливание отдельных ее участков.

Поэтому, при травлении черных металлов для уменьшения «перетрава», ослабления процесса наводораживания металла, и исключения травления железной основы используют защитные средства, называемые ингибиторами травления.

Ингибиторы для травления металла мало влияют на скорость растворения окалины, но способствуют замедлению или прекращению реакции растворения железа стальной основы.

Принцип действия ингибитора для травления стальной полосы основан на образовании тонкого мономолекулярного слоя на поверхности освобожденной от окалины полосы. Данный слой является границей фазового раздела между металлом и кислотой, и препятствует протеканию реакции растворения металлической основы и при этом достаточно легко удаляется при промывке стальной полосы.

Таким образом, ингибиторы травления предохраняют поверхность металла от получения «перетрава», особенно травлении с низкой скоростью, и улучшают чистоту поверхности как травленого металла, так и металла после холодной прокатки.

Улучшение чистоты металлической поверхности связывают с тем, что появление различного рода пятен на поверхности готового листа тесно связанно с загрязнениями поверхности металла на всех переделах его производства. Во время прокатки шлам и другие продукты травления, не удаленные с поверхности, вместе со технологической смазкой попадают в очаг деформации. Под влиянием давления, температуры и трения загрязнения частично разрушаются и в некоторой степени коксуются. Это приводит к образованию на поверхности полосы углеродистых пятен, и повышенной загрязненности поверхности.

Таким образом, применение ингибитора травления позволяет:

ПЛЕНА

ПЛЕНА [scab, blister, flaw, skin] - дефект поверхности проката в виде отслоения преимущественно в форме "языка", образующегося вследствие раскатки окисленных брызг, заливин, рванин, следов глубокой зачистки и др. Различают слиточные, сточечные (одиночны и групповые и др.). На готовом прокате плены удаляют местной абразивной зачисткой или вырезкой дефектных участков.

- дефект в виде самостоятельного металлического или оксидного слоя на поверхности отливки, образовавшегося при недостаточно спокойной заливке (рис. П-22). ГОСТ 19200-80.

прорыв плены" WIDTH=183 HEIGHT=271 BORDER=0>

Рис. П-22 Схемы механизма образования плен:

а - разрыв плены на гребне металла; б - прорыв плены; в - прижатие плен к поверхности формы; г - дефект

Плена - это дефект отливки в виде самостоятельного металлического или окисного слоя на поверхности отливки, образовавшегося при недостаточно спокойной заливке.

Плена относится к группе дефектов "Дефекты поверхности".

Эквивалент стандартизованного термина на немецком языке: Oxydflecken

Эквивалент стандартизованного термина на английском языке: Oxide spots

Эквивалент стандартизованного термина на французском языке: Repliure, depot d'oxyde

* Примечание: Недопустимые к применению термины-синонимы приводятся в ГОСТе в качестве справочных и обозначаются «Ндп».

Источник: ГОСТ 19200-80 "Отливки из чугуна и стали. Термины и определения дефектов" - "Iron and steel castings. Terms and definitions of defects"

УДК 001.4:621.74.04:669.13/.14:006.354

Металлургический словарь . 2003 .

Полезное

Смотреть что такое "ПЛЕНА" в других словарях:

плена — плена, плены, плены, плен, плене, пленам, плену, плены, пленой, пленою, пленами, плене, пленах (Источник: «Полная акцентуированная парадигма по А. А. Зализняку») … Формы слов

ПЛЕНА — ПЛЕНА, плены, жен. 1. То же, что пленка в 1 знач. (устар.). 2. Блестка, наслоение в металле или камне (обл., спец.). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ПЛЕНА — ПЛЕНА, пленица, пленка и пр. см. плева. Толковый словарь Даля. В.И. Даль. 1863 1866 … Толковый словарь Даля

плена́ — плена, ы (плёнка) … Русское словесное ударение

Плена — ж. 1. то же, что плёнка I 1. 2. Дефект поверхности металла или металлического изделия, выступающий в виде тонкой пленки [пленка I 2.] или трещины. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

плена — сущ., кол во синонимов: 4 • дефект (71) • пленка (59) • сорочка (9) • … Словарь синонимов

плена — Ндп. заплеск заворот Дефект в виде самостоятельного металлического или окисного слоя на поверхности отливки, образовавшегося при недостаточно спокойной заливке. [ГОСТ 19200 80] Недопустимые, нерекомендуемые заворотзаплеск Тематики отливки из… … Справочник технического переводчика

плена — 3.4 плена: Дефект поверхности, представляющий собой отслоение металла языкообразной формы, соединенное с основным металлом одной стороной. Источник: ГОСТ Р 52597 2006: Прутки латунные для обработки резанием на автоматах. Технические условия … Словарь-справочник терминов нормативно-технической документации

плена — I плена I щель; трещина в металле, камне , укр. плiнка трещина (по Мi. ЕW 250), блр. пленка, болг. плена трещина, щель (Младенов 428), словен. plẹna зазубрина, трещина , plẹ̀n, род. п. plẹna зазубрина на лезвии ножа , чеш. рlеň, ně ж.,… … Этимологический словарь русского языка Макса Фасмера

Плена — Seam Плена. (1) Напуск на металлической поверхности, который имеет внешний вид трещины. (2) Дефект поверхности отливки, похожий на неслитину, но меньший, чем она. (3) Выступ на поверхности отливки, вызванный трещиной на поверхности стенки… … Словарь металлургических терминов

Плена [scab, blister, flaw; skin] — дефект поверхности проката в виде отслоения преимущественно в форме языка, образовавшегося вследствие раскатки окислительных брызг, заливин, рванин, следов глубокой зачистки и других причин. Различают плена слиточные, строчечные (одиночные или групповые, открытые, приоткрытые и полностью закрытые) и др. На готовом прокате плены удаляют местной абразивной зачисткой или вырезкой дефектных участков.

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг . Главный редактор Н.П. Лякишев . 2000 .

ПЛЕНА — [scab, blister, flaw, skin] дефект поверхности проката в виде отслоения преимущественно в форме "языка", образующегося вследствие раскатки окисленных брызг, заливин, рванин, следов глубокой зачистки и др. Различают слиточные, сточечные… … Металлургический словарь

Введение

При изготовлении изделий и сварных конструкций возникают технологические дефекты: состава материала (включения, охрупчивающие примеси и т.д.); плавки и изготовления заготовок (пористость, усадочные раковины, неметаллические включения, закаты, расслоения); механической обработки (ожоги, продиры, заусенцы, риски, трещины, прорезы, избыточная локальная пластическая деформация); сварки (трещины, непровары, поры, подрезы, остаточные сварочные напряжения, изменение структуры зоны термического влияния основного материала и т.д..); термической обработки (перегрев, закалочные трещины, обезуглероживание, избыточные остаточные аустениты и др.); обработки поверхностей (химическая диффузия, водородное охрупчивание, снижение механических свойств и др.); сборки (риски, задиры, смещения кромок свариваемых деталей, несоответствие размеров деталей и др.). Механические, химико-термические воздействия на материалы конструкций во время обработки и сварки вызывают изменения предела прочности, сопротивления хрупкому разрушению, коррозионной стойкости и др. Основными эксплуатационными причинами отказов и повреждений являются: дефекты; нарушение условий эксплуатации; коррозия; износ; наличие перегрузок и непредвиденных нагрузок; неправильное техническое обслуживание и т. д.

Система НК направлена на поиск дефектов, которые могут быть обусловлены нарушением сплошности материалов и деталей, неоднородностью состава материала: наличием включений, изменением химического состава, наличием других фаз материала, отличных от основной фазы, отклонением размеров и физико-механических характеристик от номинальных значений, нарушениями формы и другими причинами.

По влиянию на напряженно - деформированное состояние конструкций дефекты подразделяют на два класса:

· классические дефекты - дефекты, имеющие конечный (ненулевой) радиус закругления в вершине ρ. Основным параметром, характеризующим уровень концентрации напряжений таких дефектов, является теоретический коэффициент концентрации напряжений ασ;

· трещиноподобные дефекты - дефекты, имеющие острую вершину (с практически нулевым радиусом ρ). Основным параметром, характеризующим уровень концентрации напряжений таких дефектов, является коэффициент интенсивности напряжений КIC.

Для учета данной классификации все дефекты, выявленные при НК, по своим геометрическим параметрам подразделяются на плоскостные и объемные.

Независимо от типа дефектов их разделяют на три вида:

· критические, когда при наличии дефекта использовать продукцию по назначению невозможно или недопустимо (небезопасно);

· значительные, оказывающие существенное влияние на использование продукции и на ее долговечность, но не являющиеся критическими;

· малозначительные, практически не влияющие на использование продукции по назначению и на ее долговечность.

Вид дефекта, в отличие от типа, характеризует степень его влияния на эффективность и безопасность использования продукции с учетом ее назначения, т. е. потенциальную опасность рассматриваемого дефекта. Очевидно, что дефект одного и того же типа и размера может принадлежать к дефектам различного вида в зависимости от условий и режимов эксплуатации продукции.

По происхождению дефекты изделий подразделяют на производственно-технологические (металлургические, возникающие при отливке и прокатке, технологические, возникающие при изготовлении, сварке, резке, пайке, клепке, склеивании, механической, термической или химической обработке); эксплуатационные (возникающие после некоторой наработки изделия в результате усталости материала, коррозии металла, изнашивания трущихся частей, а также неправильной эксплуатации и технического обслуживания) и конструктивные дефекты, являющиеся следствием несовершенства конструкции из-за ошибок конструктора.

С точки зрения ремонтопригодности выявляемые при обследовании трубопроводов и других конструкций дефекты подразделяются на: исправимые - устранение которых технически возможно и экономически целесообразно; неисправимые - устранение которых связано со значительными затратами или невозможно.

Наиболее типичные для стальных трубопроводов дефекты, повреждения и несовершенства конструкции, выявляемые при диагностировании, по характеру их появления могут быть подразделены на две основные группы: технологические - дефекты, возникающие в результате строительно-монтажных и ремонтных работ; эксплуатационные - дефекты, возникающие в процессе эксплуатации после некоторой наработки.

Технологические дефекты являются концентраторами напряжений и при длительной эксплуатации могут переходить в трещины и благоприятствовать усилению коррозии стенки трубопроводов.

С целью выбора оптимальных методов и параметров контроля производится классификация дефектов по различным признакам: по размерам дефектов, по их количеству и форме, по месту расположения дефектов в контролируемом объекте, ориентации и т.д.

Размеры дефектов могут изменяться от долей миллиметров до сколь угодно большой величины. Практически размеры дефектов лежат в пределах 0,01 мм – 1 см.

Минимально допустимые размеры несплошностей определяют выбор технологии и параметров НК.

При количественной классификации дефектов различают три случая: одиночные дефекты, групповые (множественные) дефекты, сплошные дефекты (обычно в виде газовых пузырей и шлаковых включений в металлах).

При классификации дефектов по форме различают три основных случая: дефекты правильной формы, овальные, близкие к цилиндрической или сферической форме, без острых краёв; дефекты чечевицеобразной формы, с острыми краями; дефекты произвольной, неопределённой формы, с острыми краями – трещины, разрывы, посторонние включения.

Форма дефекта определяет его опасность с точки зрения разрушения конструкции. Дефекты правильной формы, без острых краёв, наименее опасны, т.к. вокруг них не происходит концентрации напряжений. Дефекты с острыми краями являются концентраторами напряжений. Эти дефекты увеличиваются в процессе эксплуатации изделия по линиям концентрации механических напряжений, что, в свою очередь, приводит к разрушению изделия.

При классификации дефектов по положению различают четыре случая:

· поверхностные дефекты, расположенные на поверхности материала, полуфабриката или изделия, – это трещины, вмятины, посторонние включения;

· подповерхностные дефекты – это дефекты, расположенные под поверхностью контролируемого изделия, но вблизи самой поверхности;

· объёмные дефекты – это дефекты, расположенные внутри изделия;

· сквозные дефекты – это наличие фосфовидных и нитридных включений и прослоек.

По форме поперечного сечения сквозные дефекты бывают круглые (поры, свищи, шлаковые включения) и щелевидные (трещины, непровары, дефекты структуры, несплошности в местах расположения оксидных и других включений и прослоек).

По величине эффективного диаметра (для дефектов округлого сечения) или ширине раскрытия (для щелей, трещин) сквозные дефекты подразделяются на обыкновенные (>0,5 мм), макрокапиллярные (0,5 – 10 -4 мм) и микрокапиллярные (больше 2·10 -4 мм).

По характеру внутренней поверхности сквозные дефекты подразделяются на гладкие и шероховатые. Относительно гладкой является внутренняя поверхность шлаковых каналов. Внутренняя поверхность трещин, непроваров и вторичных поровых каналов, как правило, шероховатая.

Ориентация дефекта влияет как на выбор метода контроля, так и на его параметры.

Опасность влияния дефектов на работоспособность зависит от их вида, типа и количества. Классификация возможных дефектов в изделии позволяет правильно выбрать метод и средства контроля.

Следует отметить, что принятые в руководящей документации нормы отбраковки по результатам НК не гарантируют, что наличие в объекте дефектов с размерами, превышающими допустимые, приводит к критическому снижению работоспособности в процессе эксплуатации. Это связано с тем, что применяемые технологии РК не позволяют уверенно установить тип дефекта и определить его характеристики (кривизна несплошности на всей ее поверхности, глубина залегания, ориентация несплошности в объекте контроля), без чего не удается достичь приемлемой достоверности прочностных расчетов.

Нормирование максимальных размеров дефектов, обнаруженных при НК, имеет смысл только для конкретного объекта (участка объекта) контроля и установленных режимов его эксплуатации, а результаты НК без существенных допущений нецелесообразно связывать с надежностью объекта контроля. В общем случае нормы отбраковки необходимо рассматривать как способ поддержания технологической дисциплины в условиях конкретного производства.

Для оценки влияния дефектов на механические и эксплуатционные свойства объекта контроля используют разрушающие испытания. Эти испытания проводят на сварных образцах, вырезаемых из самого объекта контроля или из специально сваренных контрольных соединений, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке. Целью этих испытаний являются:

· оценка прочности и надежности сварных соединений и конструкций;

· оценка качества основного и сварочного материалов; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному регламентированному уровню.

Основными испытаниями являются механические испытания по ГОСТ 6996-66, который предусматривает следующие виды испытаний сварных соединений и металла шва:

· испытание сварного соединения в целом и металла различных участков сварного соединения (наплавленного металла, зоны термического влияния, основного металла) на статическое (кратковременное) растяжение, статический изгиб, ударный изгиб (на надрезанных образцах), на стойкость против механического старения;

· измерение твердости металла различных участков сварного соединения и наплавленного металла.

Контрольные образцы для механических испытаний выполняют определенных размеров в соответствии со станартами на определенный вид испытания.

Испытаниями на статическое растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также ударный разрыв, определяют ударную вязкость сварного соединения.

По результатам определения твердости судят о структурных изменениях и степени упрочения (охрупчивания) металла в результате охлаждения после сварки.

Любой дефект при определенных условиях может инициировать отказ отдельного элемента или всей конструкции. Основной металл и сварные соединения ТП содержат множество различных дефектов, возникающих в процессе изготовления труб, их транспортировки и монтажа на строительной площадке, при эксплуатации и ремонте трубопровода. Так как большинство дефектов имеют макроскопические размеры, они хорошо выявляются современными средствами и технологиями НК.

1. Дефекты стальных слитков

. назад к содержанию .

Дефекты сталеплавильного происхождения являются следствием нарушения или несовершенства технологии при производстве слитков при выплавке и разливке, а также при их дальнейшей переработке в блюм и катанную заготовку.

Газовые пузыри представляют собой отверстия круглой или овальной формы на поверхности слитков, направленные вглубь в виде капсул. Вызваны выделением газов из жидкого металла в процессе охлаждения и кристаллизации, а также попаданием газов в металл при разливке.

Горячая (кристаллизационная) трещина представляет узкий, слегка извилистый, прерывистый разрыв металла с неровными, сильно окисленными стенками, суживающийся вглубь, расположены перпендикулярно поверхности, образующийся при кристаллизации в поверхностных слоях слитка. Трещины могут быть на углах и на гранях, продольными, поперечными и косорасположенныим, что зависит от направления растягивающих напряжений, возникающих в процессе кристаллизации и вызывающих их образование наряду с низкой пластичностью стали, вызванной большим содержанием серы.

Инородные металлические включения представляют собой частицы огнеупорного материала, шлака, утеплительной смеси, попадающие в металл при разливке. Инородные неметаллические включения могут быть разной формы и размеров, они расположены в металле произвольно, чаще всего в виде скоплений.

Заворот корки представляет поперечное подворачивание окисленной корки металла в тело слитка по всему периметру или его части. Как правило, эти дефекты имеют групповое расположение поперек слитка и могут образовываться по всей высоте слитка или его части параллельно друг другу. В месте расположения заворота корки (в местах подворачивания) нет щелей, разрывов, извилистых и других зигзагообразыных трещин, так как подвернувшаяся часть корки плотно прилегает к верхнему слою слитка. Этот дефект наблюдается при всех способах разливки, но более характерен для слитков, полученных сифонной разливной металла с низкой температурой и скоростью.

Подтеки представляют наплывы металла зигзагообразной формы, приварившиеся к телу слитка и расположенные по периметру на разной высоте. Нередко подтеки наблюдаются на тех же слитках, на которых имеются завороты корки, но они расположены выше последних. Возникают вследствие затекания жидкого металла межу изложницей и слитком при разрыве зеркала корки отливки в результате повышения скорости разливки.

Сетка разгара представляет невысокие выступы на поверхности слитка, распложенные в виде сетки, которые могут сопровождаться большим количеством газовых пузырей, включениями теплоизолирующих материалов, иногда трещинами поперечной ориентации. Расположение сетки разгара произвольно по периметру и высоте слитка и зависит от расположения и размеров дефектов изложниц, являющихся причиной появления сетки разгара на слитке.

Бугор представляет выпуклость на поверхности слитка, расположенную, как правило, на грани. Размеры участков с буграми бывают различные от нескольких десятков до нескольких сотен миллиметров по длине и ширине. Высота бугров может быть до нескольких десятков миллиметров. Расположение и размеры бугров на поверхности слитка соответствуют местам и размерам раковин на внутренней поверхности стенок изложницы.

.

2. Дефекты проката и труб

Дефекты прокатного происхождения являются следствием нарушения или несовершенства технологии прокатки, настройки станов нагрева металла перед прокаткой при производстве блюмов, катанной заготовки, а также при их дальнейшей переработке в трубы.

Дефекты трубного производства (рисунок 1) являются следствием нарушения или несовершенства технологии нагрева заготовки перед прокаткой в трубы и состояния инструмента, настройки станов, оборудования для отделки, термообработки.

Пузырь-вздутие (рис. 1а) - дефект поверхности в виде локализованного вспучивания металла с последующим его прикатыванием и часто с разрывом по контур.

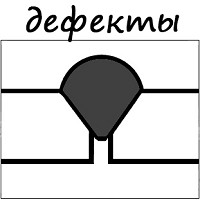

Плена (рис. 1б) - дефект поверхности, представляющий собой отслоение металла языкообразной или неправильной формы, соединенное с основным металлом одной стороной, явившийся следствием раскатки дефекта сляба или следов его грубой зачистки. Образуется вследствие раскатки или расковки рванин, подрезов, следов глубокой зачистки дефектов или сильной выработки валков.

Раскатанная трещина (рис. 1в) - дефект поверхности, представляющий собой разрыв металла, образовавшийся при раскатке трещины литой заготовки. Образуется вследствие раскатки продольной или поперечной трещины слитка или литой заготовки.

Прикромочные закаты (рис. 1г) - дефект поверхности листов, представляющий собой несплошности, одиночные или многочисленные, прямолинейные или извилистые, различной протяженности и степени раскрытия, ориентированные в направлении наибольшей вытяжки металла при прокатке. Образуются вследствие закатывания грубых следов зачистки и глубоких рисок.

Отпечатки (рис. 1д) - дефекты поверхности в виде выступов или углублений, одиночных или периодически повторяющихся по длине листа. Образуется в результате прокатки или правки листа при дефекте валков или налипания на них инородных частиц.

Рябизна (рис. 1е) - дефект поверхности в виде мелких углублений от выпавшей окалины, сгруппированных в полосы различной протяженности и ширины. Образуется в результате прокатки или правки листа при вдавливании окалины.

Раковины от окалины (рис. 1ж) - дефект поверхности в виде отдельных углублений, частично вытянутых вдоль направления прокатки, образующихся при выпадении вкатанной окалины; дефект имеет шероховатое дно, переход от основного металла к кратеру дефекта - плавный, границы - размытые. Раковины от окалины отличаются от рябизны большими размерами и меньшим количеством. Образуется в результате прокатки или правки листа при вдавливании окалины.

Вкатанные металлические частицы (рис. 1з) - дефект поверхности листа в виде приварившихся и закатанных частиц металла. Металлические частицы, вкатанные в процессе горячей прокатки (т.е. при повышенных температурах), не выступают над поверхностью листа, имеют одинаковую степень окисленности с основным металлом, не сопровождаются ореолом. Образуется в результате прокатки или горячей правки листа при вдавливании металлических частиц.

Раковина (рис. 1и) - дефект поверхности в виде одиночного углубления, образовавшегося при выпадении вкатанной инородной частицы; может располагаться вдоль направления прокатки. Характерный для повышенных температур, дефект не сопровождается ни ореолом, ни образованием наплывов металла по его контуру. Дно дефекта может быть гладким или рельефным, в зависимости от состояния поверхности вдавливаемой частицы. Образуется при выпадении вкатанной при прокатке инородной частицы.

Вдав (рис. 1к) - углубления различной формы и переменной глубины, единичные или множественные, произвольно расположенные на поверхности листа или трубы. Глубокие дефекты сопровождаются выступом – наплывом металла. В отдельных случаях дефекты повторяют контур инородных частиц, послуживших причиной их образования, и сопровождаются ореолом. Образуется при выпадении вкатанной или вдавленной в холодном состоянии инородной частицы.

Расслоение (рис. 1л) – несплошности (раскатанные или расплющенные пустоты литого металла), ориентированные строго вдоль направления деформации и проявляющиеся в изломе в виде трещин. Расслоения образуются вследствие раскатки при деформации усадочных раковин, рыхлости, газовых пузырей, неметаллических и металлических включений, имевшихся в слитке, которые служат очагами зарождения несплошности в прокате. Дефект преимущественно располагается в центральной части заготовок, обладающих пониженной пластичностью. Металлургические расслоения имеют различную форму, размеры, но глубина их залегания, как правило, одинакова - в срединной части толщины стенки трубы.

Читайте также: