Обработка металла давлением основана на свойстве

Обработка материалов давлением основана на механическом свойстве атомов занимать новое устойчивое положение при воздействии на них нагрузки, превышающей предел упругости материала. Это называется пластической деформации. Помимо механических, изменяются и физико-химические свойства металла.

Существует горячая и холодная обработка металлов давлением:

· Горячей называется обработка при температуре заготовки выше температуры рекристаллизации;

· Холодная обработка материалов давлением происходит при температуре заготовки ниже температуры рекристаллизации.

Существуют различные виды обработки материалов давлением:

Обработка металлов давлением : прокатка.

Прокаткой называется вид пластической обработки, в процессе которого исходная заготовка обжимается вращающимися валками стана прокатного. Целью операции является уменьшение поперечного сечения заготовки и придания ей заданного профиля.

Способы прокатки

Существует три способа прокатки металла:

· продольная: самый распространенный способ прокатки. Суть его заключается в следующем: заготовка пропускается между валками, вращающимися в разные стороны, при этом она обжимается до толщины, равной зазору между валками;

· поперечная: применяется для обработки тел вращения (шаров, цилиндров, втулок и пр.). Заготовка при этом не имеет поступательного движения;

· поперечно-винтовая: нечто среднее между двумя предыдущими способами. Применяется для изготовления полых заготовок.

Ковка

Ковка относится к высокотемпературным операциям. Заготовка предварительно нагревается до ковочной температуры, зависящей от конкретной марки металла.

· ковка на молотах (пневматических, гидравлических и паровых);

Машинная (на молотах) и ручная ковка является свободной, так как металл при воздействии на него инструмента ничем не ограничен.

Штамповка свободной не является, так как заготовка находится в матрице штампа (т. е. ограничена со всех сторон). В результате штамповки металл принимает форму полости матрицы.

Ковка применяется в единичном и мелкосерийном производстве. Для получения поковки разогретую заготовку помещают между ударными частями (бойками) молота. В качестве подкладных инструментов используются:

Прессование

Это способ обработки металла, в процессе которого он выдавливается прессом из полости матрицы через ее отверстие. Применяется для обработки хрупких металлов.

Прессованием получают полые и сплошные профили из титановых сплавов , алюминия , меди и магния – детали для автомобилей, самолетов, лопатки, подвески, трубы.

Прессование может быть горячим и холодным. Обработка пластичных материалов производится в холодном состоянии (олово, медь, чистый алюминий). Тугоплавкие металлы и сплавы (содержащие никель, титан и др.) прессуются только после предварительного нагрева заготовки и инструмента.

С помощью этой операции можно получить детали различной конфигурации, с ребрами (внутренними и наружными), постоянным или периодическим профилем по длине.

Прессование выполняется на прессах со сменной частью (матрицей). Матрицы изготавливаются из жаропрочных штамповых сталей.

Волочение

Волочением называется метод обработки металлов, в процессе которого заготовка круглого (или фасонного) профиля принудительно протягивается через фильеру (волоку). Примером может служить изготовление проволоки, когда заготовка большого диаметра (катанка) протягивается через ряд фильер, на выходе из которых получается проволока гораздо меньшего диаметра.

· по типу волочения:

1. сухое (через мыльный порошок);

2. мокрое (через эмульсию мыльную).

· по чистоте обработки поверхности:

· по кратности переходов:

2. многократное (с несколькими переходами с постепенным уменьшением поперечного сечения заготовки).

1. холодное волочение;

2. горячее волочение.

Объемная штамповка

Метод обработки металла, при котором придание заготовке заданной формы осуществляется с помощью штампа. При этом течение металла ограничивается полостями его частей.

Существует две разновидности штампов: открытые и закрытые.

В открытых штампах между подвижными частями предусмотрен зазор, в который выдавливается избыток металла – облой. Его приходится удалять на последующей операции механической обработки. Штамповка в открытых штампах хороша тем, что не требуется предъявлять особых требований к массе заготовки.

Закрытые штампы такого зазора не имеют. Весь металл находится в замкнутом пространстве, облоя не образуется. Но в этом случае заготовка тщательно рассчитывается по объему.

Листовая штамповка

Листовая штамповка заключается в изготовлении детали из листа, полосы или ленты, полученных прокаткой.

Существуют два основных вида операций:

· разделительные: вырубка, отрезка и пробивка;

· формообразующие: вытяжка, гибка отбортовка, раздача, чеканка и пр.

Листовая штамповка производится на кривошипных и гидравлических прессах. В качестве инструмента используются штампы, основными деталями которых являются матрицы и пуансоны.

В основном штампованная деталь не требует дальнейшей механической обработки. Поэтому матрицы и пуансона должны быть тщательно рассчитаны и изготовлены с соблюдением всех технических требований.

Несмотря на то, что листовая штамповка является в какой-то мере стандартной операцией, конструктора часто сталкиваются с нетипичными проблемами: обработка металлов давлением учебник, как правило, предоставляет множество примеров конструкторских разработок частных случаев.

Листовая штамповка широко применяется практически во всех отраслях промышленности. Детали, полученные этим методом, отличаются высокой точностью. От мельчайших деталей микроэлектроники до кузовов автомобилей – все это производится методом листовой штамповки. Специальность обработка металлов давлением наряду с обработкой металла резанием является одной из самых востребованных.

Общие сведения об обработке металлов давлением

1. Обработка давлением основана на способности металлов необратимо изменять свою форму без разрушения под действием внешних сил. Она обеспечивает получение заготовок для производства деталей, а в некоторых случаях и самих деталей требуемых форм и размеров с необходимыми механическими и физическими свойствами.

Обработка давлением – прогрессивный, экономичный и высокопроизводительный способ металлообработки, развивающийся в направлении максимального приближения форм и размеров заготовки к форме и размерам детали, что обеспечивает лучшее использование металла, сокращение трудоёмкости последующей обработки резанием и уменьшением себестоимости продукции.

При производстве металлических изделий широко применяют обработку металлов давлением как в горячем состоянии, так и в холодном. Основными способами обработки металлов давлением являются прокатка, волочение, прессование, ковка и штамповка.

Прокатка – один из важных способов обработки давлением, которым обрабатывается более 75% выплавляемой стали.

Прокатка осуществляется захватом заготовки 2 (рис. 22, а) и деформации ее между вращающимися в разные стороны валками 1 прокатного стана; при этом толщина заготовки уменьшается, а длина и ширина увеличиваются. Валки имеют гладкую поверхность для прокатки листов или вырезанные ручьи, составляющие калибры, для получения круглой или квадратной полосы, рельсов и т. д.

Волочение – процесс, при котором заготовка 2 (рис. 22, б) протягивается на волочильном стане через отверстие инструмента 1, называемого волокой; при этом поперечное сечение заготовки уменьшается; а длина ее увеличивается.

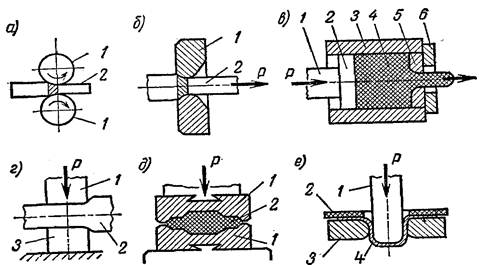

Рис. 22 Схемы основных способов обработки металлов давлением:

а – прокатка; б – волочение; в – прессование; г – ковка; д – объемная штамповка; е – листовая штамповка

Прессование представляет собой выдавливание заготовки 4 (рис. 22, в), помещенной в специальный цилиндр – контейнер 3,через отверстие матрицы 5, удерживаемой матрицедержателем 6;выдавливание производят при помощи пресс – шайбы 2 и пуансона 1. В зависимости от формы и размеров отверстия матрицы получают разнообразные изделия.

Ковка металла заключается в обжатии заготовки 2 (рис. 22, г) между верхним 1 и нижним 3 бойками молота с применением разнообразного инструмента. Свободной ковкой получают поковки различных размеров простой или сложной формы на молотах или прессах.

Штамповка – процесс деформации металла в штампах, форма и размеры внутренней полости которых определяют форму и размеры получаемой поковки. Различают объемную и листовую штамповку.

При объемной штамповке (рис. 22, д) на горячештамповочных молотах и прессах заготовка 2 деформируется в штампе 1. Листовая штамповка (рис. 22, е) осуществляется на холодноштамповочных прессах. При помощи пуансона 1, прижима 2, матрицы 3 листовая заготовка 4 превращается в изделие.

2. Различают горячую и холодную обработки металлов давлением.

Горячая обработка металлов давлением характеризуется явлениями возврата и рекристаллизации, отсутствием упрочнения (наклёпа); механические и физико-химические свойства металла изменяются сравнительно мало. Пластическая деформация не создаёт полосчатости (неравномерности) микроструктуры, но приводит к образованию полосчатости макроструктуры у литых заготовок (слитков) или к изменению направления волокон макроструктуры (прядей неметаллических включений) при обработке металлов давлением заготовок, полученных прокаткой, прессованием и волочением. Полосчатость макроструктуры создаёт анизотропию механических свойств, при которой свойства материала вдоль волокон обычно лучше его свойств в поперечном направлении.

При холодной обработке металлов давлением процесс пластической деформации сопровождается упрочнением, которое изменяет механические и физико-химические характеристики металла, создаёт полосчатость микроструктуры и также изменяет направление волокон макроструктуры. При холодной обработке металлов давлением возникает текстура, создающая анизотропию не только механических, но и физико-химических свойств металла. Используя влияние обработки металлов давлением на свойства металла, можно изготавливать детали с наилучшими свойствами при минимальной массе.

Для получения заготовок обработкой давлением используют различные деформируемые материалы: углеродистые, легированные и высоколегированные стали, жаропрочные сплавы, сплавы на основе алюминия, меди, магния, титана, никеля и др.

Исходными заготовками для обработки металлов давлением являются плоские и круглые слитки разных размеров и массы из стали и цветных сплавов.

До обработки давлением слитки подвергают механической обработке, которая заключается в отрезке прибыльной и донной частей и очистке поверхности от литейных пороков.

Размеры и масса слитков зависят от их назначения. Цилиндрические слитки предназначаются для изготовления прутков, профилей и труб. Их получают главным образом методом непрерывного литья. Плоские слитки применяют для изготовления различных поковок, листов, лент, полос и т. п.

3. Существенные преимущества обработки металлов давлением по сравнению с литейным производством и обработкой резанием – возможность значительного уменьшения отхода металла, а также повышения производительности труда, поскольку в результате однократного приложения усилия можно значительно изменить форму и размеры деформируемой заготовки. Кроме того, пластическая деформация сопровождается изменением физико-механических свойств металла заготовки, что можно использовать для получения деталей с наилучшими эксплуатационными свойствами (прочностью, жесткостью, высокой износостойкостью и т. д.) при наименьшей их массе.

Эти и другие преимущества обработки металлов давлением (отмеченные ниже) способствуют неуклонному росту ее удельного веса в металлообработке. Совершенствование технологических процессов обработки металлов давлением, а также применяемого оборудования позволяет расширять номенклатуру деталей, изготовляемых обработкой давлением, увеличивать диапазон деталей по массе и размерам, а также повышать точность размеров полуфабрикатов, получаемых обработкой металлов давлением.

Технологические процессы обработки материалов давлением

Обработка металлов давлением основана на способности металлов в определенных условиях получать пластические (остаточные) деформации в результате действия на деформируемую заготовку внешних сил.

При пластической деформации изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил.

Главное достоинство обработки металлов давлением – это возможность значительного уменьшения отходов металла по сравнению с обработкой резанием.

Кроме того, при обработке металлов давлением можно резко повысить производительность труда. Это связано с тем, что в результате однократного приложения усилия можно значительно изменить форму и размеры заготовки.

Еще одно преимущество – это изменение при пластической деформации физико-механических свойств металла заготовки. Это изменение можно использовать для получения деталей с наилучшими служебными свойствами (прочность, жесткость, сопротивление износу и др.).

Конструктор при выборе металла или сплава для деталей машины должен учитывать следующие свойства: механические, физические, химические и технологические. При разработке технологических процессов обработки материалов давлением (ОМД) в первую очередь принимаются во внимание механические и технологические свойства.

Механические свойства металлов

К основныммеханическим свойствам относятся прочность, вязкость, пластичность, твердость, выносливость, ползучесть, износостойкость. Они являются главными характеристиками металла или сплава.

Рассмотрим некоторые термины, применяемые при характеристике механических свойств. Изменения размеров и формы, происходящие в твердом теле под действием внешних сил, называются деформациями, а процесс, их вызывающий,— деформированием. Деформации, исчезающие при разгрузке, называются упругими, а не исчезающие после снятия нагрузки — остаточными или пластическими.

Напряжением называется величина внутренних сил, возникающих в твердом теле под влиянием внешних сил.

Под прочностью материала понимают его способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, которые получают при механических испытаниях. К статическим испытаниям на прочность относятся растяжение, сжатие, изгиб, кручение, вдавливание. К динамическим относятся испытания на ударную вязкость, выносливость и износостойкость. Эластичностью называется способность материалов упруго деформироваться, а пластичностью — способность пластически деформироваться без разрушения.

Вязкость - это свойство материала, которое определяет его способность к поглощению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материалы должны быть одновременно прочными и пластичными.

Твердость - это способность материала сопротивляться проникновению в него других тел.

Выносливость - это способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок.

Износостойкость - это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Ползучесть - это способность материала медленно и непрерывно пластически деформироваться (ползти) при постоянном напряжении (особенно при высоких температурах).

Поведение некоторых металлов (например, отожженной стали) при испытании на растяжение показано на рис. 4. При увеличении нагрузки в металле сначала развиваются процессы упругой деформации, удлинение образца при этом незначительно. Затем наблюдается пластическое течение металла без повышения напряжения, этот период называется текучестью. Напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называют пределом текучести. При дальнейшем повышении нагрузки происходит развитие в металле процессов наклепа (упрочнения под нагрузкой). Наибольшее напряжение, предшествующее разрушению образца, называют пределом прочности при растяжении.

Рис. 4. Диаграмма деформации при испытании металлов на растяжение.

Напряженное состояние — это состояние тела, находящегося под действием уравновешенных сил, при установившемся упругом равновесии всех его частиц. Остаточные напряжения — это напряжения, остающиеся в теле, после прекращения действия внешних сил, или возникающие при быстром нагревании и охлаждении, если линейное расширение или усадка слоев металла и частей тела происходит неравномерно.

Внутренние напряжения образуются при быстром охлаждении или нагревании в температурных зонах перехода от пластического к упругому состоянию металла. Эти температуры для стали соответствуют 400—600°. Если образующиеся внутренние напряжения превышают предел прочности, то в деталях образуются трещины, если они превышают предел упругости, то происходит коробление детали.

Предел прочности при растяжении в кг/мм2 определяется на разрывной машине как отношение нагрузки Р в кГ, необходимой для разрушения стандартного образца (рис.5, а), к площади поперечного сечения образца в мм 2 .

Рис. 5. Методы испытания прочности материалов: а - на растяжение; б - на изгиб; в - на ударную вязкость; г - на твёрдость.

Предел прочности при изгибе в кГ/мм2 определяется разрушением образца, который устанавливаете» на двух опорах (рис. 5, б), нагруженного по середине сосредоточенной нагрузкой Р.

Для установления пластичности материала определяют относительное удлинение δ при растяжении или прогиб ƒ при изгибе.

Относительное удлинение δ в % определяется на образцах, испытуемых на растяжение. На образец наносят деления (рис. 5, а) и измеряют между ними расстояние до испытания (l0) и после разрушения (l) и определяют удлинение

Прогиб при изгибе в мм определяется при помощи прогибомера машины, указывающего прогиб ƒ, образующийся на образце в момент его разрушения (рис. 5, б).

Ударная вязкость в кГм/см 2 определяется на образцах (рис. 5, в), подвергаемых на копре разрушению ударом отведенного в сторону маятника. Для этого работу деформации в кГм делят на площадь поперечного сечения образца в см 2 .

Твердость по Бринелю (НВ) определяют на зачищенной поверхности образца, в которую вдавливают стальной шарик (рис. 5, г) диаметром 5 или 10 мм под соответствующей нагрузкой в 750 или 3000 кГ и замеряют диаметр d образовавшейся лунки. Отношение нагрузки в кГ к площади лунки πd2 / 4 в мм 2 дает число твердости.

Физические свойства металлов и сплавов

Физические свойства металлов и сплавов определяются удельным весом, коэффициентами линейного и объемного расширения, электропроводностью, теплопроводностью, температурой плавления и т. д.

Технологические свойства металлов

Технологические свойства металлов и сплавов характеризуются их способностью поддаваться различным методам горячей и холодной обработки (легко плавиться и заполнять форму, коваться, свариваться, обрабатываться режущими инструментами и т. д.). В связи с этим особо выделяют ковкость металла.

Ковкость металла

Ковкостью металла называется его способность деформироваться при наименьшем сопротивлении и принимать необходимую форму под влиянием внешних усилий без нарушения целостности. Металлы могут обладать ковкостью, как в холодном, так и в нагретом состоянии. Хорошей ковкостью обладает сталь в нагретом состоянии. Латунь однофазная и алюминиевые сплавы обладают хорошей ковкостью в холодном состоянии. Пониженной ковкостью отличается бронза. Чугуны практически не обладают ковкостью.

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

Обработка металлов давлением основана на свойстве металла необратимо, без разрушения изменять форму и размеры под давлением действующих на него сил. Металлы, предназначенные для обработки давлением, должны обладать ковкостью. Ковкость - это свойство металлов и сплавов, которое позволяет подвергать их ковке, прокатке, прессованию и штамповке. Ковкими являются большинство чистых металлов, углеродистая сталь с содержанием углерода до 1,1 %, легированные стали, латунь, некоторые алюминиевые и магниевые сплавы и др.

Ковкость характеризуется двумя показателями: пластичностью, т. е, способностью металла подвергаться без разрушения деформации под давлением, и величиной его сопротивления деформированию. У ковких металлов относительно высокая пластичность сочетается с относительно низким сопротивлением деформированию. Хрупкие металлы и сплавы не являются ковкими, так как они не обладают достаточной пластичностью даже в нагретом состоянии.

В процессе холодной пластической деформации изменяются механические и физико-химические свойства металлов. Это происходит потому, что при деформации зерна металла измельчаются, дробятся и вытягиваются в направлении наибольшего увеличения размеров обрабатываемого изделия. Металл при этом получает ясно выраженное волокнистое строение. Вдоль волокон механические свойства металла повышаются, а поперек остаются без изменения, понижаются пластичность и вязкость, повышаются прочность и твердость металла.

Изменение свойств металла в процессе холодной пластической деформации называется упрочением, или наклепом. Если изделие подвергают дальнейшей обработке на станке или изменение свойств металла под влиянием холодной обработки нежелательно, наклеп снимают отжигом.

Холодную обработку давлением без нагрева металла, сплава или с нагревом до температуры ниже температуры рекристаллизации используют при прокате, штамповке и волочении. Холодная обработка металла давлением дает чистую поверхность и высокую точность размеров изделия.

Некоторые металлы и сплавы обрабатывают давлением только после нагрева до определенной температуры. В этом случае большое значение имеет точное определение температуры начала и конца нагрева. Образование волокнистой структуры изменяет механические свойства металла вдоль и поперек направления вытяжки.

При обработке давлением заготовки нагревают в специальных устройствах: пламенных и методических печах, нагревательных колодцах и электрических печах. Чтобы избежать возникновения внутренних напряжений и предохранить поверхность заготовок от окисления, нагревать металл следует постепенно и равномерно. В любой нагревательной печи должны быть приборы, позволяющие контролировать температуру нагреваемой заготовки.

Пламенные печи используют для нагрева заготовок небольшого размера. Заготовки большого размера нагревают в нагревательных колодцах. В методических печах идет непрерывный процесс загрузки, нагрева и выдачи заготовок. Наиболее часто при обработке металлов давлением пользуются электрическими печами, которые позволяют автоматизировать процесс нагревания заготовок.

Основными способами обработки металлов давлением являются: свободная ковка, штамповка, прокатка, прессование и волочение.

Свободная ковка заключается в нагреве до температуры выше 850°С стальной заготовки в печи (горне). Металлу, который лежит на наковальне, ударами молота придают требуемую форму (свободная ковка). Изделие, полученное в результате ковки, называют поковкой.

Ковка бывает ручная и машинная. К основным операциям ручной ковки относятся: вытяжка, осадка, гибка, прошивка отверстий, рубка, закручивание, выглаживание. Для выполнения этих операций используют наковальни, кузнечные молоты (ручники), гладилки для выравнивания поверхности плоских поковок, клещи с плоскими и круглыми губками для удержания нагретых заготовок, пробойники для прошивки отверстий, кузнечные зубила для рубки металла, обжимки для придания . заготовкам различной формы поперечного сечения и т. д.

Вытяжка - это операция, при которой происходит увеличение длины поковки за счет уменьшения ее поперечного сечения. При этом заготовка лежит на наковальне, и после каждого удара молота ее поворачивают так, чтобы сохранить форму прежнего сечения. Осадка - это уменьшение длины заготовки за счет увеличения ее поперечного сечения.

Гибку применяют для изменения контура заготовки при изготовлении ручного немеханизированного инструмента, например багров, крюков, ломов и т. д.

Прошивку используют для получения сквозных отверстий в теле заготовки.

В зависимости от формы применяемого бородка получают круглые, квадратные и прямоугольные отверстия.

Рубка- отделение части металла от целой заготовки для последующей обработки.

Закручивание применяют для придания большей жесткости полосе прямоугольного сечения. При закручивании один конец заготовки вращается вокруг своей оси, при этом другой конец закреплен в тисках.

Рис 3.10. Ковка в штампах Рис 3.11. Схема процесса прокатки

1-верхний штамп; 2- заготовка; 3-нижний штамп 1- прокатные валки; 2- заготовка

Выглаживание- завершающий этап ручной ковки, придающий изделию ровную поверхность.

После свободной ковки изделия в дальнейшем подвергают механической и термической обработке.

Штамповка (рис. 3.10) - процесс обработки давлением, при котором металл, деформируясь, принимает форму штампа определенного изделия. Штампы выполняют разъемными из твердых и прочных сталей. Заготовку нагревают до температуры ковки и помещают в нижнюю часть штампа. Верхнюю часть штампа прикрепляют к ударной части молота. Под действием ударов заготовка деформируется и принимает форму штампа. Кроме горячей штамповки существует холодная штамповка, которую применяют для изготовления изделий из тонких полос и листов стали, алюминия, меди, латуни толщиной до 8 мм (листовая штамповка).

Штамповку детали сложной формы осуществляют в многоступенчатом штампе. В этом случае заготовку для обработки перекладывают из одного штампа в другой до тех пор, пока изделие не примет необходимой формы.

При штамповке очень важно правильно определить необходимое количество металла. Недостаток металла приводит к тому, что полость штампа оказывается незаполненной, а излишек металла образует слишком большие заусенцы.

Штамповка является прогрессивным технологическим процессом. При ковке в штампах уменьшаются припуск на механическую обработку и допуски на размеры поковки. Путем штамповки изготовляют многие детали пожарной техники: картеры и коленчатые валы двигателей пожарных автомобилей и мотопомп, корпусы кислородных изолирующих противогазов и детали механизма подачи кислорода, детали приборов пожарной связи.

Прокатка (рис. 3.11) - технологический процесс, при котором металл обжимается между вращающимися валиками прокатных станов, при этом происходит уменьшение поперечного сечения изделия и увеличение его длины. Прокатку выполняют в горячем виде на прокатных станах. Станы для прокатки крупных отливок наминаются блюмингами. Основной частью прокатного стана является клеть (одна или несколько), в которой расположены валки. Валки вращаются от электродвигателя через редуктор.

В зависимости от выпускаемой продукции станы бывают листо- и сортопрокатные, рельсобалочные, специальные. Наибольшее распространение получили двух- и трехвалковые станы. Для выпуска высокосортного проката применяют многовалковые станы.

В пожарной технике часто используют металлические заготовки, полученные путем прокатки. Например, мягкую листовую сталь применяют для изготовления кузовов пожарных автомобилей, крыльев, капотов и т. д. Из декапированной стали изготовляют корпусы пенных огнетушителей. На трубопрокатных станах делают заготовки «ля кислородных и углекислотных баллонов. На специальных роликовых станах получают прокат сложного учения для тетив автолестниц.

Прессование (рис. 3.12) применяют для получения прутков, труб и сложных профилей из различных металлов и сплавов. Сущность процесса прессования состоит в том, что нагретый металл или сплав из контейнера выдавливают через отверстие требуемого сечения. Прессование бывает прямое и обратное.

Прямой метод прессования заключается в том, что нагретую заготовку помещают в полость контейнера. При давлении штока на пресс-шайбу металл вытекает через отверстие в матрице, которая удерживается опорным концом. Прессование осуществляют при помощи гидравлических прессов.

|

| Рис. 3.12. Схема прессования металла а — прямой метод: 1- шток;2- контейнер; 3- пресс-шайба;4- обрабатываемый металл; 5- матрица с отверстием; б - обратный метод: 1- шток 2- контейнер;3- матрица с отверстием; 4- обрабатываемый металл; 5 - упорная шайба |

Рис. 3.13. Схема процесса волочения

1-заготовка; 2- фильера;

3 – волочильная доска

При обратном способе прессования заготовка, заключенная в контейнер, выдавливается через отверстие в матрице, на которую давит трубчатый шток, при этом металл течет навстречу штоку.

Волочение (рис. 3.13) применяют для получения проволоки точных размеров, прутков, труб малого сечения, полос и профилей. Волочение заключается в протягивании заготовки через калиброванное отверстие - фильеру, расположенную в волочильной доске. Последняя имеет несколько фильер различного диаметра. Размеры фильер уменьшаются с таким расчетом, чтобы наименьшее отверстие соответствовало требуемому диаметру изделия. Фильеры изготовляют из высококачественной легированной стали или твердого сплава. Для уменьшения трения фильеры непрерывно смазывают струей масла.

Обработка давлением, особенности технологии работы с металлом

Обработка материалов давлением основана на их пластичности. В результате процесса можно получить конечную деталь либо заготовку, близкую по форме к готовому продукту. Различные виды обработки металлов давлением применяются в машиностроении, авиационной промышленности, автомобилестроении и пр.

Физические основы обработки металлов давлением

Штампованные детали

Существует горячая и холодная обработка металлов давлением.

- Горячей называется обработка при температуре заготовки выше температуры рекристаллизации;

- Холодная обработка материалов давлением происходит при температуре заготовки ниже температуры рекристаллизации.

Чтобы сделать мебель из металла своими руками, нужно обладать хотя бы начальными навыками сварки.

Закалка и отпуск — очень важные этапы работы со сталью. Как правильно их выполнять, мы можете узнать, прочитав эту статью.

- прокатка; ;

- прессование;

- волочение;

- объемная штамповка;

- листовая штамповка;

- комбинированные методы.

Обработка металлов давлением: прокатка

- продольная: самый распространенный способ прокатки. Суть его заключается в следующем: заготовка пропускается между валками, вращающимися в разные стороны, при этом она обжимается до толщины, равной зазору между валками;

- поперечная: применяется для обработки тел вращения (шаров, цилиндров, втулок и пр.). Заготовка при этом не имеет поступательного движения;

- поперечно-винтовая: нечто среднее между двумя предыдущими способами. Применяется для изготовления полых заготовок.

- ковка на молотах (пневматических, гидравлических и паровых);

- штамповка;

- ручная ковка.

Прессованием получают полые и сплошные профили из титановых сплавов, алюминия, меди и магния – детали для автомобилей, самолетов, лопатки, подвески, трубы.

- по типу волочения:

- сухое (через мыльный порошок);

- мокрое (через эмульсию мыльную).

- по чистоте обработки поверхности:

- черновое;

- чистовое.

- по кратности переходов:

- однократное;

- многократное (с несколькими переходами с постепенным уменьшением поперечного сечения заготовки).

- по температуре:

- холодное волочение;

- горячее волочение.

- разделительные: вырубка, отрезка и пробивка;

- формообразующие: вытяжка, гибка отбортовка, раздача, чеканка и пр.

Читайте также: