Нагрев металла при обработке давлением

Металлы , обрабатываемые давлением , должны обладать пластичностью, которая определяется механическими характеристиками: относительным удлинением, поперечным сужением, удельной ударной вязкостью и др. Ориентировочные данные пластичности металла можно получить испытанием на растяжение. Если предел прочности с увеличением температуры падает, а относительное удлинение и сужение увеличиваются, то сопротивление деформированию уменьшается.

Наилучшая пластичность стали достигается нагревом, так как она непрерывно увеличивается в интервале температур от 300 до 1200°С в зависимости от содержания в стали углерода.

При нагреве стали выше температуры ковки наступает перегрев, который проявляется в резком росте аустенитных зерен и пониженной пластичности. Последняя может нарушить целостность заготовки. Перегрев углеродистых сталей исправляют термообработкой (отжигом). Однако исправление перегрева некоторых сталей (например, хромоникелевой) сопряжено с большими трудностями, поэтому его следует избегать.

При нагреве стали до температур, близких к температурам начала плавления, наступает пережог, характеризующийся появлением хрупкой пленки между зернами вследствие окисления их границ. Пережженный металл теряет пластичность, представляет собой неисправимый брак.

Обработка металлов давлением в зоне повышенных температур снижает сопротивление деформированию примерно в 10—15 раз по сравнению с обычным холодным состоянием. Следует заметить, что на перегрев и на пережог влияют и температура, нахождения металла в зоне высоких температур.

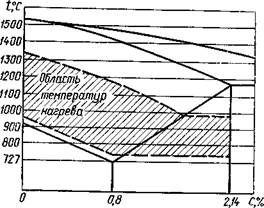

При горячей обработке давлением необходимо соблюдать определенный температурный интервал, зависящий от рода и химического состава металла. Для углеродистой стали область горячей обработки приведена на рис. 9. Температурные интервалы горячей обработки различных сплавов приведены в табл. 5.

Таблица.5. Температурные интервалы горячей обработки сплавов

Характеристика или марка

Температура горячей обработки

Бр АЖ 9-4

Бр АЖМ 10—3 — 1,5

Бр АЖН 10 — 4 — 4

Бр КН 1 — 3

Лс 59 — 1

ВТ1, ВТЗ, ВТ4

ВТ5, ВТ6, ВТ8

* В зависимости от марки сплава и применения ковки или штамповки температура обработки уточняется.

Режим нагрева металла перед обработкой давлением должен обеспечить получение требуемой температуры заготовки при равномерном прогреве ее по сечению и длине; сохранение целостности заготовки, минимальное обезуглероживание поверхностного слоя и минимальный отход металла в окалину (угар).

Время нагрева металла до заданной температуры зависит от температуры рабочего пространства печи, размеров заготовки, физических свойств металла и способа укладки заготовки на поду печи, например заготовки, уложенные в разрядку, нагреваются быстрее, чем заготовки, уложенные вплотную.

Чем выше температура рабочего пространства печи, тем меньше времени затрачивается на нагрев заготовки. Разница между температурой рабочего пространства печи и требуемой температурой нагрева заготовки носит название температурного напора. Величина его при обычном нагреве составляет 100 — 150°С.

При скоростном нагреве температурный напор составляет 200 — 300°, т. е. значительно выше температуры нагрева заготовки и величины температурного напора при обычном нагреве. При скоростном нагреве заготовки во избежание перегрева транспортируются через печь в течение точно установленного времени, а температура печи регулируется автоматически.

Скоростной нагрев в пламенных печах по скорости нагрева заготовок увеличивается в 3 — 4 раза по сравнению с обычным нагревом. Такому нагреву подвергают заготовки из конструкционной углеродистой стали диаметром или стороной квадрата до 100 мм. Он допускает скорость нагрева в минуту около 1 см толщины заготовки.

При нагреве металлы расширяются, расширение происходит неравномерно. Поверхностные слои, нагретые до более высоких температур, расширяются больше, чем внутренние слои. Расширение поверхностных слоев притормаживается соседними внутренними слоями, которые при этом будут растягиваться вследствие расширения наружных. В результате этого наружные слои металла при нагреве будут испытывать напряжения сжатия, а внутренние — растяжения.

Напряжения, возникающие в металле вследствие неравномерного прогрева, называются температурными, или термическими, напряжениями. Эти напряжения тем больше, чем больше разность температур по сечению заготовки. Термические напряжения могут возрасти настолько, что будет нарушена целостность металла (образуются трещины). Вероятность разрушения металла будет большая у высоколегированных и легированных сталей, а также при нагреве крупных заготовок. Поэтому металл необходимо нагревать с определенной допустимой для него скоростью нагрева.

Для ориентировочного определения времени, потребного на нагрев заготовок толщиной более 150 мм или слитков в пламенных печах до температур начала обработки давлением, может служить формула Н. Н. Доброхотова — В. Ф. Копытова:

где Т — время нагрева в часах; D — диаметр или толщина заготовки в м; К — коэффициент, равный для углеродистой и низколегированной стали 10, а для высоколегированной 20; α — коэффициент, зависящий от расположения заготовок на поду печи.

Коэффициент α берется из таблиц. Для круглой одиночной заготовки, нагреваемой в печи, коэффициент α = 1, а при нагреве таких заготовок, уложенных на поду печи в ряд вплотную друг к другу, коэффициент α = 2; для одиночных квадратных и прямоугольных заготовок, уложенных на подставках и в ряд вплотную, заготовка к заготовке непосредственно на поду печи, значение коэффициентов будет соответственно α = 1 и α = 4.

Время, затрачиваемое на нагрев металла, больше времени, затрачиваемого на обработку давлением. Для создания условий нормальной непрерывной работы обычно одновременно нагревают несколько заготовок.При нагреве крупных заготовок, для уменьшения возникающих термических напряжений, температура печи при их загрузке должна быть значительно ниже конечной температуры нагрева, особенно при нагреве слитков из легированной стали.

На качество продукции при горячей обработке давлением влияет не только температурный режим нагрева и обработки давлением, но и режим охлаждения. Быстрое охлаждение продукции может: привести, в результате термических напряжений, к образованию наружных трещин, особенно у металла с небольшой теплопроводностью.

Температурный интервал обработки давлением

1.Пластичность – это способность металла изменять под действием внешних сил свою форму и размеры не разрушаясь, и сохранять полученную форму после прекращения действия силы.

Пластичность зависит от природы вещества (его химического состава и структурного строения), температуры, скорости деформации, степени наклепа и от условий напряженного состояния в момент деформации.

Влияние природных свойств металла. Пластичность находится в прямой зависимости от химического состава материала. С повышением содержания углерода в стали пластичность падает. Большое влияние оказывают элементы, входящие в состав сплава как примеси. Олово, сурьма, свинец, сера не растворяются в металле и, располагаясь по границам зерен, ослабляют связи между ними. Температура плавления этих элементов низкая, при нагреве под горячую деформацию они плавятся, что приводит к потере пластичности. Примеси замещения меньше снижают пластичность, чем примеси внедрения.

Пластичность зависит от структурного состояния металла, особенно при горячей деформации. Неоднородность микроструктуры снижает пластичность. Однофазные сплавы, при прочих равных условиях, всегда пластичнее, чем двухфазные. Фазы имеют неодинаковые механические свойства, и деформация получается неравномерной. Мелкозернистые металлы пластичнее крупнозернистых. Металл слитков менее пластичен, чем металл прокатанной или кованой заготовки, так как литая структура имеет резкую неоднородность зерен, включения и другие дефекты.

Влияние температуры. При очень низких температурах, близких к абсолютному нулю, все металлы хрупкие. Низкую пластичность необходимо учитывать при изготовлении конструкций, работающих при низких температурах.

С повышением температуры пластичность малоуглеродистых и среднеуглеродистых сталей повышается. Это объясняется тем, что происходит исправление нарушений границ зерен. Но повышение пластичности происходит не монотонно. В интервалах некоторых температур наблюдается «провал» пластичности. Так для чистого железа обнаруживается хрупкость при температуре 900…1000°С. Это объясняется фазовыми превращениями в металле. Снижение пластичности при температуре 300…400°С называется синеломкостью, при температуре 850…1000°С – красноломкостью.

Влияние наклепа и скорости деформации. Наклеп понижает пластичность металлов.

Влияние скорости деформации на пластичность двояко. При горячей обработке давлением повышение скорости ведет к снижении пластичности, т.к. наклеп опережает рекристаллизацию. При холодной обработке повышение скорости деформации чаще всего повышает пластичность из-за разогрева металла.

Влияние характера напряженного состояния. Характер напряженного состояния оказывает большое влияние на пластичность. Возрастание роли напряжений сжатия в общей схеме напряженного состояния увеличивает пластичность. В условиях резко выраженного всестороннего сжатия возможно деформировать даже очень хрупкие материалы. Схема всестороннего сжатия является наиболее благоприятной для проявления пластических свойств, так как при этом затрудняется межзеренная деформация и вся деформация протекает за счет внутризеренной. Возрастание роли напряжений растяжения приводит к снижению пластичности. В условиях всестороннего растяжения с малой разностью главных напряжений, когда касательные напряжения малы для начала пластической деформации, даже самые пластичные материалы хрупко разрушаются.

2.Обработка металлов давлением является процессом пластической деформации. Выше указывалось, что между атомами металлов действуют внутренние уравновешивающие силы. Если приложить к металлу внешнюю силу, то это равновесие нарушается и атомы смещаются относительно друг друга до тех пор, пока не будет достигнуто новое равновесие между атомными силами притяжения и отталкивания, с одной стороны, и внешней силой – с другой. Такой металл находится в напряженно-деформированном состоянии.

Пластической деформации металлов всегда предшествует упругая деформация. Она сохраняется до тех пор, пока действует внешняя сила. Если сдвиг атомов происходит в пределах параметра кристаллической решетки, то такую деформацию называют упругой. После снятия внешней силы искажение кристаллической решетки исчезает и атомы возвращаются в исходное состояние. Если сдвиг атомов превышает параметр кристаллической решетки, то деформацию называют упруго – пластической. После снятия внешней силы искажение кристаллической решетки может исчезнуть (при соответствующей температуре), но атомы в исходное состояние не возвращаются.

В результате холодной деформации прочностные свойства металла и твердость с ростом степени деформации увеличиваются, а его пластические свойства уменьшаются.

Механические свойства после горячей обработки давлением литого металла значительно повышаются. Это повышение прочности и пластичности металла происходит главным образом за счет образования мелких зерен взамен дендритов литого металла, а также за счёт заварки усадочных пустот и рыхлости, образующихся в слитке в процессе кристаллизации жидкого металла.

3. Нагрев заготовок перед обработкой давлением производится с целью повышения пластичности металла, в результате чего его сопротивление деформации значительно уменьшается (в 10…15 раз) по сравнению с обычным холодным состоянием. Следовательно, для деформации нагретых заготовок требуется прикладывать меньшие усилия, чем при деформации тех же заготовок в холодном состоянии, что позволяет снизить стоимость изготовляемых изделий. Нагрев должен обеспечить равномерную температуру по сечению заготовки, минимальное окисление и обезуглероживание стали.

Пережженный металл является неисправимым браком. Ниже зоны пережога лежит зона перегрева, выражающаяся резким ростом зерна аустенита, что приводит к образованию крупнозернистой структуры, определяющей пониженную пластичность при обработке давлением и пониженную прочность охлажденных Рис. 23

Заканчивать обработку давлением следует также при оптимальной температуре; продолжение обработки при более низкой температуре приводит к неполной рекристаллизации и наклепу.

4. При обработке давлением металл нагревают для снижения сопротивления деформации, придания ему достаточной пластичности, уменьшения расхода энергии на обработку и увеличения обжатия.

Качество нагрева металла оказывает значительное влияние на производительность оборудования, размер зерен изделия, механические свойства, службу деформирующего инструмента, выход годного металла.

Для каждого металла установлен определенный интервал температур (начальная и конечная температуры), в котором его обработка давлением осуществляется наилучшим образом, обеспечивая хорошую пластичность при минимальном сопротивлении деформации.

При горячей обработке металлов давлением температура нагрева зависит от ряда факторов и, в первую очередь, от способа обработки и свойств металла. Так, прокатку ведут при более высокой температуре, чем ковку и штамповку. Температурный интервал нагрева выбирают по диаграмме состояния сплава.

Начальную температуру обработки tнрекомендуется выбирать по формуле

где tпл– температура плавления сплава, определяемая по диаграмме состояния, ° С;

α – коэффициент понижения температуры, α= 0,85…0,95.

Если с понижением температуры не происходит фазовых превращений (например, при полной растворимости металлов), то конечную температуру деформации tкможно определять по формуле

При этой температуре и выше в большинстве случаев возможна деформация с полным разупрочнением металла. Ниже этой температуры сопротивление металла деформации наиболее интенсивно повышается.

В случае, если обработка давлением с нагревом должна обеспечить получение определенных механических свойств, то температуру и степень обжатия в конце обработки выбирают по диаграммам рекристаллизации (см. рис. 22). В этом Рис. 22

случае температура конца обработки будет ниже 0,7tпл.

При разработке технологического процесса обработки давлением температурный интервал деформации углеродистых сталей определяется по диаграмме состояния сплавов железо – углерод (рис.22, заштрихованная область). Следует отметить, что температура обработки заэвтектоидных сталей находится ниже линии ES (двухфазное состояние).

5. Оборудование, применяемое для нагрева заготовок перед обработкой давлением, подразделяется на нагревательные печи и электронагревательные устройства.

К нагревательным печам относят оборудование, в котором теплота к заготовке передается конвекцией и излучением из нагревательной камеры.

Нагревательные печи классифицируют по следующим основным признакам: 1) источнику энергии – пламенные, в которых теплоту получают за счет химических реакций горения топлива, и электрические печи; 2) назначению – кузнечные печи и печи прокатного производства; 3) принципу действия – камерные и методические.

Снизу рабочее пространство печи ограничено подом, на котором располагают нагреваемые заготовки, с боков – стенками печи, на которые опирается свод, замыкающий верхнюю часть рабочего пространства. В стенках печи имеются одно или два окна для загрузки холодных и выгрузки нагретых заготовок. Отработанные печные газы отводятся из рабочего пространства в вытяжную трубу через специальные каналы – боров или дымоход. Пол, стены и свод печей выполняются из огнеупорных материалов. Необходимую температуру (до 1300 °С и более) в печах получают сжиганием газообразного или жидкого топлива либо с помощью электрических нагревателей. По принципу действия печи подразделяются на камерные и методические.

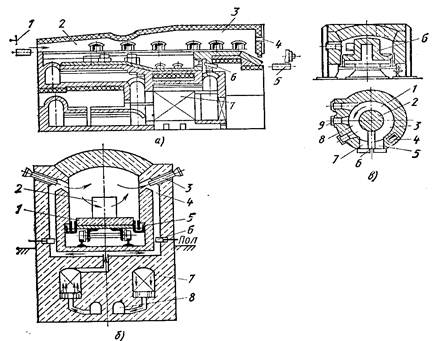

К камерным относят печи, имеющие одинаковую температуру по всему рабочему пространству. Загрузку и выгрузку заготовок производят по мере необходимости. Такие печи обычно имеют одно окно. Нагрев под ковку крупных слитков и заготовок для облегчения их загрузки и выгрузки производят в больших камерных печах с выдвижным подом (рис.23, б), с приводом от электродвигателя или гидроцилиндра. Камерные печи используют в ковочно-штамповочном производстве.

Методические печи, как правило, вытянутые в одном направлении, имеют загрузочное окно, в районе которого устанавливается относительно невысокая температура, удлиненную камеру печи, по длине которой температура повышается, вплоть до конечной, вблизи у окна выгрузки (рис. 23, а). Нагреваемые заготовки перемещаются с установленной скоростью от загрузочного до окна выгрузки. В методических печах пламенного типа поток нагревающих газов направлен навстречу движению заготовок, что способствует их равномерному нагреву.

С целью экономии топлива газы, отходящие из печи, используют для подогрева горючих смесей до 500…900 °С. Это позволяет повысить эффективность работы и экономить до 35% топлива.

Рис.23. Нагревательные печи:

а – методическая печь; 1 – толкатель; 2 – методическая зона; 3 – сварочная зона; 4 – торцовые горелки; 5 – роликовый конвейер; 6 – нижние горелки; 7 - рекуператоры; б – камерная регенеративная печь с выдвижным подом: 1 – под; 2 – слиток; 3 – горелки или форсунки; 4 – каналы для подачи нагретого воздуха или отвода продуктов горения; 5 – песчаный затвор; 6 – шибер для регулирования подачи воздуха; 7 – регенератор; 8 – канал для отвода продуктов горения (дымоход); в – карусельная печь с вращающимся подом: 1 – под; 2 – цилиндрический выступ; 3 – зона для подогрева; 4 – дымоход; 5 – окно загрузки; 6 - перегородка; 7 – окно выдачи; 8 – зона высоких температур; 9 – горелки или форсунки

На рис.2, а показаны методические печи, в которых продвижение слитков и заготовок осуществляется толкательным механизмом с механическим или пневматическим приводом, а также нагревательные колодцы, представляющие собой разновидность камерных печей. Крышка колодца выполнена на уровне пола цеха, а слитки устанавливают в них в вертикальном положении для лучшего обогрева. Методические печи применяют в прокатном производстве.

В ковочно-штамповочном производстве используют камерные, методические и полуметодические печи. Иногда нагрев небольших заготовок из черных или цветных металлов с целью предохранения их от окисления выполняют в герметичном муфеле, изготовленном из жаропрочного материала и устанавливаемом в камеру печи, которую называют муфельной печью. В цехах горячей объемной штамповки применяют полу- методические печи, которые короче методических, и печи с вращающимся подом (рис.23, в), представляющие собой разновидность полуметодических печей.

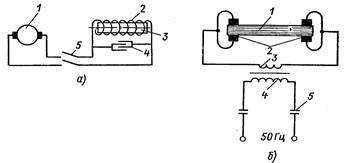

Рис.24. Схемы электронагревательных установок:

а – для индукционного нагрева: 1 – генератор (преобразователь частоты тока); 2 – индуктор; 3 – нагреваемая заготовка; 4 – батарея конденсаторов; 5 – контактор для включения и выключения установки; б – для нагрева методом сопротивления: 1 – нагреваемая заготовка; 2 – контакты; 3 – вторичная обмотка понижающего трансформатора; 4 – первичная обмотка трансформатора; 5 – контактор для включения и выключения установки

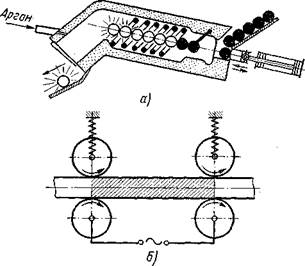

В электронагревательных устройствах теплота выделяется непосредственно в самой заготовке в виде теплоты сопротивления при пропускании через нее большой силы тока (рис.24, б) либо при возбуждении в ней вихревых токов в специальных индукционных печах (рис.24, а).

При нагревании заготовки проходящим током основной частью является трансформатор, обеспечивающий необходимую силу тока. Первичная обмотка его обычно секционирована, что позволяет регулировать в необходимых пределах силу тока нагрева. Вторичная обмотка состоит чаще всего из одного, редко двух-трех витков. Такая конструкция обеспечивает напряжение на зажимах деталей 2…12 В и силу тока до 200…300 тыс. А. Сила тока выбирается исходя из рода материала, сечения нагреваемой заготовки и необходимой скорости нагрева. Установки для контактного нагрева сопротивлениемприменяют для нагрева длинных заготовок постоянного сечения диаметром 15…75 мм.

Основной частью установки для индукционного нагрева (рис.24, а), являются генератор повышенной частоты (50…8000 Гц) и собственно индуктор, выполненный в виде многовитковой спирали из медной круглой или прямоугольной трубы. В необходимых случаях индуктор охлаждается проточной водой, подаваемой по внутренней полости. Внутрь спирали помещается корпус камеры,выполненный из огнеупорного диэлектрического материала. Нагреваемые заготовки помещаются в корпус и перемещаются в нем с помощью толкателя.

По индуктору, подключенному к генератору повышенной частоты, протекает переменный ток, образующий поле индукции. Вследствие этого в заготовках, находящихся в переменном магнитном поле, возникают вихревые токи, сосредоточенные, в основном, в поверхностных слоях заготовки. Толщина нагреваемого слоя зависит от частоты тока; чем она выше, тем более поверхностным и интенсивным будет нагрев. Поэтому для разогрева массивных заготовок иногда применяют промышленную частоту (50 Гц). Глубина прогрева в этом случае может достигать 25…30% от толщины заготовки. Прогрев по всему сечению, т. е. центральной части заготовки, происходит за счет теплопроводности. За время прохождения заготовки от входа в индуктор до выхода должен быть обеспечен нагрев до необходимой температуры.

Тема 2.3.1 Понятие о прокатном производстве. Прокатка, её виды

Нагрев металла при обработке давлением

Нагрев заготовок позволяет проводить обработку давлением с меньшими усилиями и большими степенями деформации.

При нагреве углеродистых сталей выше 300 °С уменьшается сопротивление деформированию (в десятки раз), увеличивается пластичность (на десятки процентов) и почти полностью исчезают упругие свойства. Также снимаются возникающие при обработке остаточные напряжения.

При нагреве для каждого материала выбирается строго определенный температурный интервал в зависимости от его химического состава и свойств.

Основой выбора температурного интервала для углеродистых сталей служит диаграмма состояния системы железо—углерод. На рис. 13.4 представлен «стальной угол» диаграммы.

Прежде всего выбирается верхняя температура нагрева. Для углеродистых сталей нагрев до температур, близких к линии солидус, может привести к неисправимому дефекту — пережогу. Чуть меньшая температура может привести к перегреву сталей и резкому росту размеров зерен.

|

| 600\ |

Нагрев заготовок до больших температур сопровождается и вредными явлениями. При взаимодействии металла с атмосферой происходит окисление, в результате чего образуется окалина, состоящая из оксидов железа. Окалина имеет большую твердость, чем разогретый металл, поэтому износ деформирующего инструмента возрастает в два раза.

Рис. 13.4. Интервалы температур нагрева при обработке давлением

Окалинообразование ухудшает качество поверхности заготовки. Окисляется и углерод, что приводит к обезуглероживанию поверхности заготовки.

Нижняя температура (не ниже температуры рекристаллизации) также оказывает большое влияние на металл. При обработке вследствие контакта с холодным инструментом и отбором теплоты окружающей средой заготовка может переохладиться сверх нормы. Это приведет к упрочнению и растрескиванию металла. Если же заканчивать обработку при температурах выше нижнего предела, то можно получить при остывании деформированной заготовки крупнозернистую структуру, что снижает ударопрочность деталей машин.

Помимо температурного диапазона устанавливаются скорость нагрева, время выдержки заготовки в нагревательном устройстве и другие параметры.

Применяются различные типы нагревательных устройств, подразделяющиеся на нагревательные печи и электронагревательные устройства.

Печи по источнику энергии делятся на пламенные и электрические. Пламенные печи, работающие на жидком или газообразном топливе, подразделяются на камерные и методические. В камерных печах температура одинакова по всему рабочему пространству, в методических — повышается в направлении от загрузочного к разгрузочному местам печи.

Камерные печи применяются в мелкосерийном производстве для нагрева заготовок с большой массой,

Методические печи применяются в прокатном и крупносерийном штамповочном производствах.

В стенках электрических печей устанавливают металлические или карборундовые электронагреватели. Используют электропечи для нагрева заготовок из стали и цветных сплавов.

Электронагревательные устройства бывают индукционные и контактные. При пропускании по индуктору (рис. 13.5, а) тока в находящихся в переменном электромагнитном поле заготовках возникают вихревые токи, приводящие к нагреву заготовок. Во избежание окалинообразования нагрев проводится в атмосфере нейтральных газов. Этот тип нагревательных устройств применяется в условиях крупносерийного производства, так как силовая электроустановка сравнительно дорога и для каждого типа деталей необходимо изготавливать сложные индукторы.

В устройствах электроконтактного нагрева (рис. 135 б) может осуществляться непрерывный нагрев (например, прутка между двумя парами вращающихся роликов) При прохождении тока большой силы через заготовку, обладающую электросопротивлением, выделяется теплота.

|

При загрузке и выгрузке крупных заготовок в пламенные печи применяются различные устройства и приспособления, а для открывания и закрывания дверей — вспомогательные механизмы. Так, используют печи с выдвижным подом, карусельные с вращающимся подом, конвейерные с шагающим подом, непрерывные с роликовым подом.

Рис.13.5 Схемы электронагревательных устройств:

а – индукционного; б - контактного

В производстве используются механизированные индукционные нагреватели методического действия. Двух- и трехручьевые нагреватели этого типа обеспечивают высокую производительность труда. Установка индукторов с переменным шагом витков сокращает время нагрева заготовок в три раза, что обеспечивает изготовление изделий на быстроходном оборудовании.

Перед обработкой давлением металлы и сплавы нагреваются с целью повышения пластичности и уменьшения прочности. При нагреве металл изменяет механические свойства (табл. 43). С повышением температуры нагрева до определенных пределов в металле понижается сопротивление деформации (прочность) и повышается пластичность.

Чем большей пластичностью обладает металл при обработке его давлением, тем большей деформации можно его подвергать.

Из данных таблицы следует, что при повышении температуры нагрева увеличивается относительное удлинение и уменьшается прочность стали.

Изменение механических свойств меди с повышением температуры нагрева приведено в табл. 44.

Из приведенных данных следует, что с увеличением температуры нагрева прочность меди уменьшается. При нагреве до 600° С понижаются показатели пластичности — относительное удлинение и относительное сужение. Медь хорошо обрабатывается давлением и при 20° С, но надо приложить нагрузку, большую, чем при нагреве. При температурах в пределах 350—650° С обрабатывать медь давлением не рекомендуется, так как наступает потеря пластичности. В области температур около 700° С (но ниже температуры расплавления на 100—150° С) медь давлением обрабатывается.

Изменение механических свойств алюминия с повышением температуры приведено в табл. 45.

Алюминий хорошо обрабатывается давлением в области температур от 500 до 310°С.

Температурный интервал обработки углеродистых сталей давлением устанавливается на основании диаграммы состояний системы железо — цемент (рис. 125). На диаграмме состояний Fe—Fe3C линии AE (солидуса) характеризует температуру окончания расплавления стали. Предельная температура нагрева при обработке давлением принимается ниже температуры солидуса для следующих.сталей: малоуглеродистых (примерно на 200°С), среднеуглеродистых (на 100—200°С) и высокоуглеродистых (на 100°С).

Температурный интервал обработки давлением легированных сталей, цветных металлов и сплавов, приведен в табл. 46.

В нагреваемом металле происходит процесс непрерывного роста зерен. Интенсивность роста зависит от температуры. Чем выше температура нагрева, тем крупнее образуются зерна. Обычно такое влияние связано с перегревом металла. Перегретый металл имеет крупнозернистую структуру, является непрочным и хрупким. Пониженные механические свойства такого металла могут быть исправлены последующей термической обработкой в результате возникающей при этом перекристаллизации.

При нагреве металла до линии солидуса свыше верхних пределов эвтектические соединения (межкристаллическое вещество) как более легкоплавкие, чем основные кристаллы, выплавляются. Кислород из окружающей среды проникает в глубь металла, и поверхность кристаллов покрывается окислами. В результате происходит ослабление межкристаллической связи. Это явление называют пережогом. При пережоге металл теряет прочностные и пластические свойства, что приводит к неисправному браку. Пережженный металл яри обработке давлением рассыпается или дает трещины с черной окисленной поверхностью.

Обработка металлов давлением при температурах нагрева ниже его нижних пределов может привести к разрушению вследствие недостаточной пластичности металла. Если разрушения металла не произойдет, то в нем возникнут напряжения в результате физического упрочнения (наклепа). Этот дефект может быть исправлен разупрочнением (снятием наклепа) при последующей термической обработке металла. Температурные интервалы горячей обработки давлением углеродистой стали приведены на рис. 126. Большое значение имеет правильный нагрев заготовок до начальной температуры обработки давлением. От принятого режима нагрева зависит качество получаемого после обработки изделия. Скорость нагрева заготовок до заданной температуры в основном зависит от температуры рабочего пространства печи, способа укладки в нее заготовок, от формы и сечения заготовок и физико-химических свойств металла. Нагрев заготовок в печи начинается с поверхности, которая воспринимает тепло, излучаемое горячими газами и внутренними стенками печи. Проникновение тепла внутрь заготовок происходит в зависимости от их теплопроводности. Чистые металлы более теплопроводны, чем сплавы. Малоуглеродистая сталь имеет теплопроводность около 50 кал/м*час, высокоуглеродистая 35—40 кал/м*час. Такие легирующие элементы в стали, как хром, никель, вольфрам, титан, ванадий и другие снижают ее теплопроводность. Для быстрого нагрева заготовок из высокоуглеродистой и легированной стали требуется более интенсивная подача тепла к их поверхности, чем для заготовок из низкоуглеродистой стали. В то же время быстрый нагрев может привести к образованию трещин в заготовках, так как верхние и внутренние слои заготовок будут неравномерно расширяться. Это приводит к появлению внутренних напряжений, способных возрасти до размеров, превышающих предел прочности металла.

Наибольшие напряжения могут появиться при нагреве заготовок до температур, при которых происходят фазовые превращения в металле. Для стали эти температуры находятся в пределах 700—800° С. В период фазового превращения неравномерное тепловое изменение объема сопровождается изменением удельных объемов металла. Поэтому слитки и заготовки из легированной и высокоуглеродистой стали, особенно больших размеров, нагревают постепенно (методически) в несколько этапов. Первый этап — сравнительно медленный нагрев до температуры фазовых превращений, второй — выдержка при температуре фазовых превращений, третий — нагрев до заданной температуры и четвертый — выдержка при этой температуре для выравнивания ее по всему сечению слитка или заготовки. Для ориентировочного определения допустимой скорости нагрева холодных слитков или заготовок для 1200° С можно пользоваться формулой Н.Н. Доброхотова

где T — время нагрева, час.;

а — коэффициент, учитывающий способ укладки заготовок в печи. Его значения приведены на рис. 127;

К — коэффициент, учитывающий степень легирования стали. Для углеродистой и низколегированной стали его принимают равным 10, с увеличением легирующих элементов в стали значение К повышают до 20;

D — диаметр или сторона квадрата нагрева заготовки, м. Для получения качественных заготовок горячей обработкой давлением имеет значение не только режим нагрева, но и режим охлаждения. Слишком быстрое охлаждение может привести к появлению больших термических напряжений и образованию трещин в заготовках. Чем меньше теплопроводность стали и больше размеры заготовки, тем медленнее должно быть охлаждение. Охлаждение ведут на воздухе, на воздухе в штабелях, в ящиках с закрытыми крышками, в ящиках с засыпкой малотеплопроводными материалами (песками, золой, шлаком и т. п.) и закрытых крышками. Крупные поковки из конструкционной стали с диаметром 500 мм и больше, а также поковки из высоколегированной стали (даже малых размеров) охлаждаются в печах.

Читайте также: