Металлическая пудра для краски

Эта разновидность пигментов представляет собой тонкодисперсные порошки, изготавливаемые из различных цветных (медь, цинк, алюминий, бронза и др.) металлов или сплавов. Металлические пудры в смеси со связующими (олифы, лаки, клеи, эпоксиды, полиуретаны и т.д.) используются для антикоррозионной окраски металлических поверхностей, а в клеевых составах — для бронзирования, накатки и декоративно-художественной отделки и живописи. Покрытия из металлических пудры (особенно цинковой и алюминиевой) отличаются повышенной атмосферостойкостью. Применять пудры следует только со связующими, имеющими нейтральный характер или невысокое кислотное число. Добавлять их в готовые краски и эмали не рекомендуется, так как полученное в данном случае покрытие не будет обладать необходимыми декоративными и защитными свойствами.

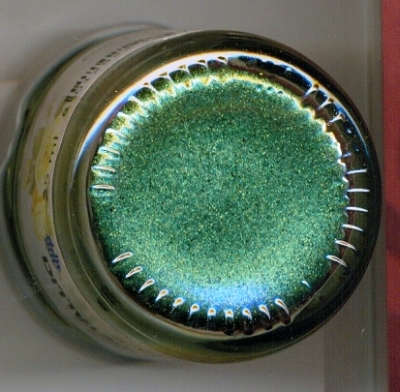

Пудра бронзовая — дисперсный порошок, получаемый совместным измельчением латуни, бронзы и меди с добавлением стеариновой кислоты или парафина, исключающими слипание и окисление частиц пудры. В зависимости от химического состава и назначения выпускается нескольких марок: для красок, полиграфии и для офсетной печати.

Бывает трех видов:

Пудра бронзовая БПК (для красок) самая яркая; гранулометрия: остаток на сите 0,1мм- 5-8%, цвет золото

Пудра бронзовая БПО (для офсетной печати) самая светлая; гранулометрия: остаток на сите 0,1мм- 0,5 %

Пудра бронзовая БПП (для полиграфии) самая мелкая; гранулометрия: остаток на сите 0,063мм- 2 %

100 гр. пудры бронзовой развести в 2 кг лака или олифы. Перемешать до получения однородной массы. Обработать поверхность под покраску. Наносить можно на любую подготовленную поверхность : металл, гипс, дерево, картон, бумага, пластики, штукатурка и т.д. Нанести кистью или валиком полученный раствор на поверхность, которую предстоит окрасить. Для получения более насыщенного оттенка - добавить пудру и перемешать, или добавить лак (олифу) для получения менее насыщенного оттенка. Степень закрепления и прочность покрытия зависят только от применяемого связующего элемента. Связующим элементом для металлических порошков могут являться все виды лаков, многие виды клеев, эпоксидная эмаль и т.д. Важно одно - связующий элемент должен быть прозрачным или полупрозрачным.

Чем выше концентрация порошка в лаке, тем больше он будет похож на настоящее серебро или бронзу. Оптимальной будет являться консистенция, напоминающая густую сметану (до 40% по весу).

Рельефному изделию можно придать эффект старой бронзы (эффект патины). На изделие любым способом наносится слой пудры со связующим, затем изделие должно полностью высохнуть. Покрывают изделие жидким битумным лаком или морилкой (пигментированным глейзом (гризаль)), таким образом, чтобы заполнить все углубления рельефа. Не давая лаку/краске высохнуть, изделие необходимо протереть сухой чистой тряпочкой на выпуклых поверхностях. Лучше использовать спонж или хорошо впитывающую хлопчатобумажную ткань, легкими промакивающими движениями протираются все поверхности рельефа, в наибольших углублениях удаляются только наплывы лака. От засохших излишек всегда можно избавиться с помощью растворителя. Изделие не эксплуатируют до полного высыхания. При необходимости можно подкрасить бронзовой пудрой выпуклые части скульптуры для эффекта полированной поверхности.

Таким же способом можно добиться эффекта старого или «черненого» серебра с алюминиевой пудрой. Для такого вида обработки может использоваться жидко разведенная в скипидаре черная художественная масляная краска (например, «сажа газовая»). Краска разбавляется до консистенции жидких сливок. Можно использовать и другой состав: в масляный лак добавить немного типографской краски. На сегодня существует много материалов для создания эффекта патины: специальная восковая паста, покрытие латексное глейз, морилки, полупрозрачные краски и т.д. Для эффекта окисленной бронзы используйте поверх коричневой или серой краски зеленую. В конце, когда лак еще не полностью высох, Вы можете аккуратно распылить тальк над поверхностью углублений, чтобы убрать глянец. Какой цвет использовать, как сильно затемнять бронзу - зависит от художественных задач и вкуса, поэтому все приведенные рекомендации относительны и несут только консультационный характер.

Для достижения различного художественного эффекта металлические пудры можно смешивать.

ВНИМАНИЕ: попадание алюминиевой или бронзовой пудры в бронхи и легкие – опасно для здоровья. Металлические порошки могут вызывать аллергические реакции, удушье, спазмы. Пудра легко перемещается с потоками воздуха, поэтому следует опасаться сквозняков.

Металлические пигменты

Металл всегда ценился дороже таких материалов, как глина, дерево или пластмасса, по причине своих физических свойств. Но если его нельзя использовать как основу, то можно пойти на хитрость, и нанести только поверх готового продукта. Таким образом, изделие приобретает все заметные человеческому глазу признаки металла – цвет и блеск. Промышленность взяла это на вооружение и вот уже несколько веков производит металлические пигменты.

Характеристики металлических пигментов

Металлические пигменты – это тонкодисперсные порошки или пластинки, имеющие одинаковый состав с металлом или его сплавом. По факту, это и есть металл или сплав, но в измельченном виде.

По форме различают:

- Гранулированные пигменты: сферические частицы в диаметре 2 мкм;

- Чешуйчатые пигменты: толщина 0,5-1,0 мкм и длина 50-70 мкм. Обычно содержат «смазки» в виде органических кислот, парафина, масел и др. Так, удается облегчить процесс дробления металла. Благодаря этим добавкам, вокруг частиц образуются оболочки, которые не дают им слипаться. Это увеличивает срок хранения краски, окисление воздухом замедляется, а смачивание пленкообразующим улучшается.

- Дендритные пигменты: усредненное значение.

Таблица. Металлические пигменты.

| Название | Формула | Стандарты | Плотность, 10 3 кг/м 3 | Cредний размер частиц, мкм | Oбласти применения | |

|---|---|---|---|---|---|---|

| гранулы | чешуйки | |||||

| 1. Пудра алюминиевая | Al | ГОСТ 5494–71 ISO 1247 ASTM D962 DIN 55923 BS 388 | 2,5–2,7 | 2 | до 50 | Антикоррозионные краски, покрытия для наружных работ, для транспортных средств, дисперсионные краски, типографские краски, электропроводящие покрытия, ЛКМ для декоративных и светотехнических целей |

| 2. Цинковая пыль | Zn | ISO 3549 ASTM D520-51 DIN 55969 BS 3982 | 7,0–7,1 | 2–9 | 4–10 | Антикоррозионные грунты и покрытия |

| 3. Порошки: | ||||||

| меди | Cu | ASTM D964-48T | 7,6–8,0 | 0,1–20 | 8–10 | Декоративные покрытия, полиграфические краски, необрастающие покрытия |

| бронзы (Zn — 30 %) | Cu, Zn | ASTM D267-41 | ||||

| 4. Порошки нержавеющих сталей | Fe, Cr, Ni | 7,6 | 13–40 | Антикоррозионные краски | ||

Виды металлических пигментов

В зависимости от металла, который стал исходником, различают следующие пигменты:

- Из золота: производят в виде порошка или листов. Таким покрытиям не страшны воздействия кислот (кроме царской водки) и температуры до 1000С;

- Из меди: для создания медных металлических пигментов используют медь и бронзовые порошки, которые получаются из сплавов меди с оловом, цинком и т.д;

- Из серебра: аналогично золоту, бывает в виде порошка и листа. Отличием именно серебряного пигмента от пигментов серебристого цвета считается его почернение в местах, где лак потрескался. Так проявляет себя воздействие сероводорода воздуха. Пигмент не устойчив к царской водке;

- Из олова: вступает в реакцию с минеральными кислотами и горячими концентрированными щелочами;

- Из алюминия: взаимодействует с кислотами и щелочами, поэтому используют с нейтральным пленкообразующим. Такие краски быстро загустевают, поэтому их поставляют в виде основного вещества и растворителя в соотношении ~ 65% / 35%. Также может встречаться в виде пудры. Ее частицы покрываются термореактивным полимером (например, эпоксидной смолой). Они смешиваются с лаком непосредственно перед использованием.

- Из цинка: уязвим к действию соляной кислоты.

Алюминиевая пудра и цинковая пыль пользуются наибольшей популярностью.

Исходником для металлических бывают и перламутровые пигменты. Их получают из ракушек.

Примерный процентный состав красок с металлическими пигментами, которые безопасно контактируют с продуктами и игрушками:

Самые известные и популярные представители красок с металлическими пигментами – это Mixon, Caparol, Colorex, DAP, Dulux и т.д. Они зарекомендовали себя на рынке как качественные, долговечные, устойчивые к погодным воздействиям краски. Металлические пигменты в их составе очень точно повторяют настоящий блеск металла.

Требования к металлическим пигментам

Главное условие качественного металлического пигмента – это светоотражение и искрение. Мелкие элементы с разной формой и большим расстоянием между частицами не дают желаемого серебристого металлика. В результате, обычный серый цвет. Чтобы было желаемое искрение, нужен отражательный эффект, который получается при размере частиц как минимум 25 микрон. С точки зрения физики, металлический эффект появляется, когда в отраженном свете сочетаются и отражение, и рассеивание одновременно. Немаловажна форма частиц и их распределение.

Преимущества металлических пигментов

- Совершенно непрозрачны как для видимого, так и для УФ-излучения, поэтому отличаются высокими закрашивающими свойствами;

- Хорошо проводят электричество, тепло;

- Качественно отражают свет;

- Отсутствие загрязнения окружающей среды;

Применение металлических пигментов

Благодаря своим физико-химическим особенностям, металлические пигменты используют для изготовлении красок и эмалей, которые обладают отражательной способностью, устойчивостью к температурам, и практически не вступают в реакцию с газами и водой, а также веществами, провоцирующими коррозию.

Краски с металлическими пигментами обладают солнцезащитными свойствами, атмосфероустойчивы.

Они нашли применение в покраске:

- бензохранилищ;

- холодильных установок;

- результатов строительной промышленности;

- в типографии;

- рекламе;

- светотехнике.

Процесс окрашивания осуществляют одним из 2-х способов:

- покрытие на тинктуре: металлические пигменты в виде порошка или пудры смешивают с тинктурой и с помощью тонкой кисти наносят на требуемую поверхность. «Минус» такого способа – блеск изделия сохранится ненадолго;

- покрытие на «отлип»: изделие лакируют в несколько слоев; последний слой не просушивают до конца, а дожидаются момента, когда при надавливании будет оставаться слабый отпечаток. Только тогда наносят бронзовый пигмент. Затем бронзу втирают в лак. Остатки лака струшивают, а изделие покрывают мягкой тканью. Таким образом, получается качественная имитация металла. Но тонкий слой покрытия не прослужит долгое время, и вскоре основа будет виднеться из-под него. Сгладить эти «пятна» можно, если заранее покрыть основу грунтовкой соответствующего цвета. Так, белый и серый грунты подходят под алюминиевую пудру, а желто-коричневый – под бронзу.

Растворы готовят на основе эмалита или целлулоида.

Полезные советы в применении металлических пигментов

Чтобы процесс окраски прошел удачно и с минимальными потерями, важно придерживаться таких правил:

- необходимая температура для смешивания и использования сухих красок +5 ÷ 25С;

- сухие пигменты должны быть настолько мелкими, чтобы просеиваться через сито;

- в зависимости от вязкости краски и вида поверхности можно использовать кисть, валик или пульверизатор;

- чтобы не было потеков, красьте тонкими слоями;

- временной промежуток между нанесением слоев может достигать 24 часов;

- размешивать раствор лучше дрелью или миксером;

- когда сухой пигмент добавлен к растворителю, следует ждать примерно 10 минут. За это время краска настаивается;

- к подготовке поверхности к окраске относятся устранение неровностей, нанесение штукатурки.

Производство металлических пигментов

Лакокрасочная отрасль считается основным потребителем пигментов, в том числе, и металлических. Интерес к ним обретает новую жизнь не только на нашем рынке металлических пигментов, но и за рубежом.

Естественно «подогревают интерес» именно краски. Их используют, в первую очередь, для автопрома. Второе место занимают строительные конструкции, третье – пленки, четвертое – упаковка, пятое – дизайн и оформление и т.д. В начале тысячелетия объем рынка металлических пигментов составлял около 3 млн тонн, в 2004 году – 2,6 млн тонн, в 2005 – 2,9. К началу 2017 года прогнозируют увеличение мирового рынка до 5-10 млн тонн.

До экономического кризиса Евросоюз и США были главными потребителями на рынке металлических пигментов: около 40% от общего объема. Сейчас европейский рынок сохранил свое первенство. Активнее стали вести себя на рынке страны Азии. За 10 лет потребление у них возросло до 50%. Быстро строятся предприятия по производству пигментов, которые вскоре должны составить конкуренцию европейским титанам.

Главными производителями цветных пигментов в Европе считаются немецкие и британские компании. Белые пигменты делают в Скандинавии.

Двигателем расширения рынка пигментов является строительная отрасль промышленности, которая входит в «тройку» основных потребителей лаков, красок и т.д. На лакокрасочную промышленности приходится порядка 43% всего спроса. Растет спрос на печатную упаковку, как экологический вид тары, поэтому востребованность в печатных красках также увеличится.

Лакокрасочная промышленность по праву занимает лидирующие позиции в мировой экономике. Благодаря ей, развивается рынок пигментов, в том числе, металлических. С их помощью легко подобрать свой идеальный оттенок, который будет не просто блестеть, но и переливаться на солнце, как настоящий драгоценный металл.

материалы по теме

Железооксидные пигменты

В промышленности применяется большое количество разнообразных красящих веществ. В основе красителя лежит пигмент - вещество, которое способно изменить материал, а именно наделить его цветом, свойством непрозрачности, либо обеспечить защиту материала, например, защитить его от коррозии. Обычно этим термином пользуются при выделении красителей неорганического происхождения.

Обработка металлических конструкций

Лакокрасочная промышленность представляет собой отрасль, которая способна производить различные товары, необходимые человеку в повседневной жизни и его трудовой деятельности. Это позволяет разрабатывать новые технологии для выпуска более качественной продукции. Например, если рассматривать каждую отрасль отдельно, то в ней, так или иначе будут использованы лакокрасочные товары. В строительстве без применения определённых эмульсий и веществ просто не обойтись.

Производство пигментов

Очень часто при изготовлении различных лакокрасочных материалов используют всевозможные химические вещества и составы, позволяющие при помощи железооксидных пигментов создавать достаточно качественные товары. Всё зависит от того, для чего будет впоследствии предназначен лакокрасочный товар.

Пудра металлическая

Пудра алюминиевая ПАП-2 имеет все свойства исходного материала. Она отличается малым весом, стойкостью к коррозионным процессам, приятным серебристым цветом. Купить продукцию у нас можно в любом объеме – достаточно оформить заказ по телефону.

Пудра алюминиевая ПАП-1 может использоваться для защиты различного промышленного оборудования от коррозионных образований и разрушения в результате температурных перепадов. Цена такого товара у нас не включает скрытых комиссий, поэтому выгодна.

Пудра алюминиевая ПП-1Т имеет вид серебристого порошка. Перед эксплуатацией она обычно смешивается с лаком или олифой и только потом наносится на поверхность. Мы реализуем продукцию на выгодных условиях. Цена приятно удивит всех покупателей.

Пудра алюминиевая ПП-1Л может наноситься на различные поверхности, обеспечивая им защиту от коррозионных процессов и продлевая их эксплуатационный период. У нас на предприятии купить требуемую продукцию можно с быстрой доставкой по России и СНГ.

Пудра алюминиевая ПП-2Л предназначена для нанесения на поверхности различных изделий с целью их защиты от негативных внешних воздействий и придания эстетичности. У нас цена такой продукции доступна для всех. Оформить заказ можно по телефону.

Описание

Алюминиевая ГОСТ 5494-95, бронзовая, свинцовая и другая металлическая пудра представляет собой особо тонко измельченные частицы исходного вещества. Продукт производят из первичного алюминия и других металлов высокой чистоты или из их технологических отходов. Наиболее популярными являются марки ПАГ-1, ПАГ-2 и ПАГ-3, а также ПАП-1 и ПАП-2.

Толщина чешуек алюминиевой пудры составляет от 0,25 до 1,0 мкм. Каждая из них покрыта слоем жирового вещества и оксида. В качестве смазки, вводимой в процессе производства вещества, применяются парафины, олеиновая и стеариновая кислоты, минеральные и растительные масла. Эти субстанции защищают поверхность порошка от окисления кислородом воздуха, от слипания и влияют на уровень смачиваемости.

Пудра металлическая характеризуются такими показателями, как кроющая способность на воде, которая измеряется в квадратных сантиметрах на грамм вещества. Для ПАП-1 минимальное значение этого параметра составляет 7000 единиц, для ПАП-2 - 10000, ПАГ-1 - 6000, ПАГ-2 - 8000 и ПАГ-3 - 10000.

Тонкодисперсная металлическая пудра для краски не содержит видимых глазом инородных примесей. Изделие применяется в светоотражающих, термостойких, декоративных и защищающих от коррозионных воздействий составах. Продукт также востребован в производстве лаков, эмалей, шпатлевок и газобетонных блоков.

Высококачественная металлическая пудра купить которую у нашей компании можно на выгодных условиях, находится широкое применение в лакокрасочной промышленности, порошковой металлургии и других отраслях народного хозяйства. Мы доставляем товар покупателю по всем регионам Российской Федерации. Отпускная цена продукции ниже, чем у других производителей.

Металлический порошок

Металлический порошок можно получить из различных металлов и сплавов. Область его применения достаточно разнообразна. Он используется для изготовления особо прочных красок, устойчивых к атмосферным воздействиям. Кроме того, металлические порошки востребованы в 3D-печати, а также в производстве металлокерамических изделий.

Примечательно, что получение металлических порошков, по сути, делает их изготовление безотходным, что позволяет говорить о невысокой цене материала. И потому порошковая металлургия представляет собой активно развивающуюся область. Об особенностях такого производства мы поговорим далее.

Химические, физические и технологические свойства металлических порошков

В процессе изготовления металлическим порошкам придают определенный набор химических, физических, технологических характеристик:

Химические свойства

В металлических порошках присутствует азот, водород и другие газы, попавшие в сырье и адсорбированные с поверхности. Если говорить точнее, то в электролитических порошках есть водород, в карбонильных – примесь кислорода и двуокиси углерода, а в распыленных – газообразные вещества, участвующие в процессе производства.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Прежде чем подвергнуть готовый порошок прессованию, из него удаляют лишние газы методом вакуумирования. Это необходимо, чтоб защитить будущие изделия от появления трещин в ходе спекания.

Физические свойства

Зависят от формы, размеров, плотности частиц и прочих показателей. Каждой технологии получения металлического порошка свойственна своя форма частиц:

- карбонильная технология – сферическая форма;

- восстановительная – губчатая;

- измельчение мельницей – осколочная;

- вихревое дробление – тарельчатая;

- электролиз – дендритная;

- распыление – каплевидная.

Частицы могут иметь размеры от долей микрометра до десятых долей миллиметра. Наибольший разброс данного показателя встречается в порошках, при производстве которых был использован метод электролиза или восстановления.

На плотность влияют дефекты, присутствующие в кристаллической решетке, примеси в закрытых порах. Данную характеристику оценивают при помощи пикнометра.

Микротвердость определяется наличием и характером примесей. От данного показателя зависит возможность деформирования частиц порошка.

Технологические свойства

Такие характеристики связаны с текучестью, формуемостью, насыпной плотностью, прессуемостью.

Под первой понимают скорость, с которой условная единица объема заполняется порошком. Текучесть влияет на уровень производительности при прессовании.

Прессуемость – это способность металлического порошка приобретать необходимую плотность при прессовании. А благодаря формуемости он сохраняет определенную форму.

Способы изготовления металлических порошков

Все используемые при производстве металлического порошка подходы объединены такими характеристиками:

- Экономичность, поскольку в роли сырья выступают отходы металлургической промышленности, например, окалина. Сейчас она задействуется только в данной сфере.

- Высокая точность форм – изготавливаемые по этой технологии изделия имеют геометрические формы, которые не требуют последующей доработки. Таким образом удается сократить долю отходов производства.

- Высокая износостойкость поверхности, обеспечиваемая мелкозернистой структурой, большой твердостью, прочностью изделий.

- Относительно низкий уровень сложности технологий порошковой металлургии.

Применяемые на данный момент методы в данной сфере можно разделить на две категории:

- Физико-механические. Предполагают измельчение сырья, благодаря чему удается получить частицы небольших размеров. А именно: на металл оказывают воздействие при помощи различной комбинируемой нагрузки.

- Химико-металлургические. Позволяют изменить фазовое состояние сырья. Например, к таким технологиям относится восстановление солей, окислов и иных соединений металлов.

Для изготовления металлического порошка используют такие подходы:

- При шаровом способе в шаровой мельнице тщательно дробят металлические обрезки, получая в результате мелкозернистый порошок.

- Вихревой способ предполагает использование мельницы другого типа, формирующей сильный воздушный поток. Находящиеся в нем крупные частицы сталкиваются, превращаясь в металлический порошок мелкой фракции.

- В основе действия дробилки лежит ударная нагрузка, иными словами, груз большой массы падает на сырье с определенной периодичностью.

- Распыление сырья требует доведения металла до жидкого состояния и последующее его распыление под воздействием сжатого воздуха. Получившийся хрупкий состав попадает в специальное оборудование, где перемалывается до порошкообразного состояния.

- Электролизом называют восстановление металла из жидкого состава при помощи тока. Поскольку таким образом повышается хрупкость материала, потом его можно быстро перемолоть в дробилках. Готовое зерно имеет дендритную форму.

Некоторые описанные методы активно используются современными предприятиями, например, при производстве металлического порошка для краски, так как отличаются высокой производительностью и эффективностью. Другие предполагают повышение стоимости получаемого сырья, поэтому сегодня практически не используются.

Сферы применения металлического порошка

Изготовление и обработка металлов порошковым способом включает в себя множество технологий, что позволяет производить детали с необходимым составом и характеристиками.

Металлический порошок нашел применения в таких сферах:

Изготовление элементов узлов трения

Металлокерамические изделия имеют пористую структуру, благодаря которой хорошо удерживают смазочные материалы. Поэтому из порошков производят детали, подверженные трению в процессе эксплуатации. А именно: подшипники скольжения, направляющие втулки, вкладыши, щетки электродвигателей.

С пропитанного маслом подшипника смазка попадает на трущиеся поверхности, поэтому подобные подшипники называют самосмазывающимися. Подобные детали из металлического порошка имеют ряд преимуществ:

- Экономичность, ведь с их помощью удается снизить расход масла.

- Повышенная стойкость к износу.

- Экономия на материале, так как в этом случае железо используется вместо дорогостоящей бронзы и баббита.

На производствах могут усиливать пористость металлокерамических деталей, добавляя в их состав графит. А данный материал широко известен своими высокими смазывающими свойствами, поэтому подшипники с увеличенной долей данного компонента используются без дополнительного масла.

Производство композитных материалов

Современная высокотехнологичная техника не может обойтись без изделий из композитных материалов. Стоит пояснить, что композиты превосходят сплавы тем, что обеспечивают прочные соединения разнородных металлических и неметаллических элементов.

При выплавке традиционным способом с использованием металлургических печей невозможно создать растворы, например, вольфрама и меди. Однако с появлением композитных материалов эту проблему удалось решить.

Чтобы добиться необходимого эффекта, компоненты, в том числе металлический порошок, соединяют, придают смеси форму на прессе и спекают.

Получение твердых сплавов

Для этой цели применяют методы металлокерамики. Повышенная твердость обеспечивается посредством добавления в смесь карбидных включений, ведь с ростом доли углерода растет твердость основного металла.

Кроме того, благодаря карбидным соединениям достигается высокая вязкость, но остаются неизменными прочностные характеристики металлического порошка.

Металлокерамические элементы применяются в тех сферах, где основным качеством изделий является высокая износостойкость. Обычно это касается режущего инструмента, твердосплавных матриц, пуансонов для листовой штамповки.

Изготовление изделий из электроконтактных материалов

Электрические контакты, используемые в электронике и радиотехнике, также состоят из металлических, а именно ферромагнитных порошков.

Прочие сферы, в которых применяются порошки

Они отличаются жаростойкостью, поэтому могут использоваться как материал для элементов тормозных систем. При необходимости данное качество металлокерамики повышают, внося в ее состав хром, никель, вольфрам.

В изготовлении большинства магнитных деталей сегодня используется металлический порошок. Благодаря технологии порошковой металлургии удается соединять железо с силикатами.

Также металлокерамические изделия участвуют в фильтрации газов, горючих веществ.

Применение металлических порошков для печати на 3D-принтере

3D-печать металлами позволяет производить изделия практически из любых сплавов, что является главным достоинством этой технологии. Используются не только стандартные металлы, но и широкая номенклатура специальных сплавов.

Речь идет об уникальных высокотехнологичных материалах, которые создаются в соответствии с целями конкретного клиента.

Самым современным и распространенным способом использования металлических порошков в 3Д-принтерах является селективное лазерное плавление (SLM/DMP). В его рамках происходит последовательное послойное сплавление смесей под действием мощного излучения иттербиевого лазера.

Плюсы такого метода 3D-печати:

- обеспечение плотности, в 1,5 раза превосходящей аналогичный показатель литья;

- возможность изготовления объектов наибольших размеров, имеющих сложные геометрические или другие неповторимые формы в виде закрытых бионических структур;

- большой выбор стандартных и специальных металлических сплавов;

- меньшее количество циклов производства, благодаря чему сокращаются временные затраты на получение готовой продукции.

Использование металлических порошков позволяет восполнять потребности таких сфер, как:

- авиакосмическая индустрия;

- машиностроение;

- автомобилестроение;

- нефтегазовая отрасль;

- электроника;

- медицина;

- пищевая промышленность;

- экспериментальные работы и исследовательская деятельность, осуществляемая в конструкторских бюро, научных, учебных центрах.

На предприятиях порошкам для 3D-печати сообщают набор характеристик, необходимых для решения конкретных задач. Это нужно учитывать, если вы хотите купить металлический порошок для 3D-принтера. Поскольку подавляющее большинство металлов можно распылить, сегодня существует огромный выбор материалов для подобной печати.

Рекомендуем статьи

Доступные современной металлургии методы активно используются в аддитивном производстве, поэтому металлические порошки и уникальные сплавы применяются для создания изделий геометрически сложных форм, обеспечивая им повышенный уровень точности, плотности, повторяемости.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: