Добыча и переработка редкоземельных металлов

На 10 сессии форума МАЙНЕКС Россия-2016 ее участники обсудили перспективы развития в России производства редкоземельных металлов. В ходе дискуссии обсуждался вопрос внутреннего спроса и необходимость развития технологий без которых России будет сложно конкурировать с Китаем. Перспективы отработки крупнейшего в России месторождения РЗМ – Томтора – по мнению участников связаны не столько с РЗМ, сколько с ниобием.

Модератор сессии, гендиректор ФГБУ ВИМС Григорий Машковцев признал, что проблема РМ и РЗМ воспринимается как проблема только в самой России. Весь мир широко использует всю группу РЗМ, которую поставляет Китай, доля которого в мировом производстве и поставках составляет около 90%. «Нам обидно, что мы осваиваем, по сути, только Ловозерский объект, а Соликамский гидрометаллургический завод производит мизер», – посетовал он и добавил, что в Хибинах около 80 тыс. тонн суммы РЗМ (почти половина мирового производства РЗМ) списывается.

В настоящее время государство занимается воссозданием редкометалльной промышленности. За счет госбюджета изучаются несколько объектов. Технический директор IMC Montan Андрей Твердов признал, что в России нет проблемы с сырьевой базой. Они есть в переработке, в создании индивидуальных соединений РЗМ, которые отличаются от суммы РЗМ по стоимости, «как «милостивый государь» и «государь император».

Андрей Твердов считает, что один из факторов, способствующих интересу к РМ и РЗМ – монополизация рынка Китаем и период, когда Китай ограничил продажу РЗМ на рынок. В это время возникал интерес к российским объектам. Однако без помощи государства отрасль не сможет развиться, поэтому докладчик выразил надежду, что интерес сохранится, и Россия займет свою нишу на рынке РЗМ.

Основные потребители редкоземельных металлов – страны запада (США и Япония). Есть мнение, что, чем больше РЗМ использует промышленность, тем более высокотехнологично государство. В настоящее время в России потребление составляет в лучшем случае 1-2 тыс. тонн в год (0,5-1% общемирового производства, по данным 2015 года) делаются попытки наладить собственную промышленность, заявлена политика импортозамещения, в том числе в сфере горного машиностроения. Эта отрасль важна также для обороноспособности страны.

Андрей Твердов тоже подтвердил, что в России огромная ресурсная база, которая может быть использована для производства РЗМ: месторождения Томтор, Селигдар, Ловозерское. Источниками РМ и РЗМ могут быть также золы уноса и золы углей, титано-циркониевые месторождения, апатитовые месторождения, вулканические газы, хвосты обогащения. И важно решить задачу первоочередной отработки, так как объекты в первой стадии освоения требуют участия государства из-за высокого объема капзатрат.

Среди проблем отрасли – отсутствие аналитических лабораторий для минералогического и элементного анализа, труднодоступность большинства месторождений, сложность привлечения финансирования в проекты, сложное строение месторождений и, наконец, высокая волатильность рынка РЗМ.

В качестве возможных мер стимулирования отрасли Андрей Твердов назвал прямое государственное участие в добыче и переработки руд РЗМ, проведение НИР и НИОКР, налоговое стимулирование недропользователей, государственно-частные партнерства, гарантированные закупки РЗ в гохран и формирование стратегического резерва металлов.

Заместитель гендиректора АО «Наука и инновации» Геннадий Сарычев охарактеризовал текущее состояние и проблемы развития РЗМ.

По его словам, заявлять, что технический прогресс без РЗМ невозможен, – это уже аксиома. Из-за того, что легкая группа не находила спроса, страны стали исследовать новые возможности их применения. Так, например, ядерная медицина невозможна сейчас без лютеция, – самого редкого из РЗМ. Рост потребления РЗМ могут вызвать рост экологических требований к топливу (и, следовательно, рост использования катализаторов крекинга нефти, а также автокатализаторов и присадок к дизельному топливу), энергосберегающих технологий (рост потребления люминофоров), новых материалов и сплавов, электронных приборов и их компонентов. Расширение атомной энергетики требуют гадолиния и эрбия.

В 2010 году, когда «Росатом» совместно с правительством создали программу развития РЗМ, были надежды на то, что рынок вырастет со 120 тыс. тонн до 600 тыс. тонн РЗМ. Однако пока резкого роста нет: прогноз экспертов и участников по спросу на 2020 год сохраняются на уровне 180 тыс. тонн.

Геннадий Сарычев напомнил, что СССР занимался полным циклом производства РЗМ от разработки месторождений до готовой продукции, занимая около 15% мирового рынка готовой продукции. Сейчас объем рынка редкоземельного сырья составляет $5,3 млрд, тогда как рынок готовой продукции с использованием РЗМ – $4,1 трлн. Россия же в настоящее время может продавать лишь коллективные карбонатные концентраты.

Единственная высокотехнологичная сфера, связанная с РЗМ, где Россия может представлять интерес для мирового рынка – это дезактивация руд редкоземельных металлов. Так, например, Китай обращается в «Росатом» с проблемой дезактивации руд.

По мнению ученых «Росатома», основные проблемы производства РЗМ в России – технологическое отставание (более15 лет отсутствовали систематические исследования и разработки по созданию новых и совершенствованию действующих технологических схем, новых видов технологического оборудования в области РЗЭ), преобладание легких РЗМ над тяжелыми в месторождениях, которые – снова напомнил господин Сарычев – расположены в неблагоприятных условиях. В сфере переработки отсутствуют производства по разделению РЗМ, а доступ к большим деньгам, за счет которых можно было бы их создать, ограничены. Кроме того, за 15 лет возник дефицит кадров, которые могли бы работать в отрасли.

По словам Геннадия Сарычева, «Росатом» до сих пор представляет собой единственную в стране структуру, способную обеспечить технологическую базу и полный объем компетенций для добычи и производства РЗМ.

Заведующий сектором освоения и использования новых минеральных ресурсов Института экономики и промышленного производства СО РАН Николай Самсонов тоже повторил, что наиболее дефицитны в современной действительности РЗМ тяжелой группы. Наиболее дефицитны в 2016 году году, по оценке Roskill Information Service Ltd. И IMCOA, неодим (5 тонн), европий (120-150 тонн) и диспрозий (900-1000 тонн). Один из вариантов развития отрасли РЗМ в России – развивать и дальше работу Ловозерского ГОКа и связанного с ним в производственной цепочке Чепецкого механического завода, где в новом цехе по разделению РЗЭ можно было бы производить индивидуальные оксиды и другие соединения.

Второй вариант – менять технологию для переработки апатитов Хибинского месторождения. Однако за 30 лет эта проблема так и не была решена, поэтому сложно ждать, что в ближайшие годы ситуация изменилась.

Третий вариант, который господин Самсонов считает наиболее перспективным, – это отработка месторождения Томтор. Запасы участка Буранный содержат 1.2 млн сухой руды с содержанием Nb2O5 – 6,7%, La2O3 – 9,5%, Y2O3 – 0,6%, а суммы оксидов РМЗ – 10,1%, Sc2O3 – 0,05%.

«Томтор – это, конечно, 72 широта, но не так страшен черт, как его малюют. Всего в 30 км – дорога 4 класса. ГОК там никто строить не будет. Речь идет о небольшом горнодобывающем предприятии», – заверил Николай Самсонов. Томтор уникален тем, что полезный компонент – это природный концентрат, который не требует обогащения, и концентрации которого увеличиваются вместе с глубиной

По его словам, это месторождение содержит 92% РЗМ цериевой группы, но можно выделять целые пласты и блоки, где соотношение ЛРЗМ и ТРЗМ становится почти пропорциональным (не 1 к 10, а 1 к 2) и привел пример рудного блока размером около 1 млн тонн. Именно возможность выделять рудные блоки, где проблема содержаний легких и тяжелых РЗМ нивелируются, может быть решением для того, чтобы отработка Томтора была рентабельной, уверен он. Технология разработана, недорога.

Тот отметил, что комбинат не сможет перерабатывать 150 тыс. тонн в первый год. Поставленная для предприятия задача – производить 7-8 тыс. тонн РМЗ к 2020 году. «Куда девать – интересный вопрос. За производство РЗМ отвечает бизнес», – уклонился от ответа ученый.

На вопрос попробовал ответить один из участников дискуссии: «Какие возможности в мире устроить свою продукцию? Маунтин Пасс закрыт. Войти в мировой рынок – гигантская задача. Никто там не ждет».

Николай Самсонов предположил, что, возможно, если бы в России было организовано производство высокочистых металлов, это был бы шанс выйти на мировой рынок. Другой вопрос – какова цена.

В дискуссию вступил научный руководитель проектного офиса «редкие и редкоземельные металлы» ВНИИХТ (входит в «Росатом») Валерий Косынкин. По его словам, крупные промышленные проекты вполне могут увеличить спрос на РЗМ. Так, В 60-е годы XX века вырос спрос на церий и неодим. Именно в этовремя американцы проводили нефтепровод из Аляски в США. А церий и неодим, напомнил Валерий Косынкин, повышают холодостойкость стали.

«А может, нет смысла развивать громадные месторождения? Может, начать с малых объектов? А не сразу на Томтор?» – полюбопытствовал один из участников дискуссии.

«В таком случае – а почему нельзя развивать крупное месторождение и добывать селективно, которые сейчас конъюнктурны?» – парировал Николай Самсонов.

«Ну потому что для Томтора надо, чтобы зарубежные компании включили его в свои производственные планы», – объяснил его оппонент.

Про разработку Томтора высказался начальник управления гидрометаллургии АО «Полиметалл Инжиниринг» Николай Воробьев-Десятовский. По его словам, проблема не в том, чтобы разделить РЗМ. И не в том, чтобы производить редкоземельные металлы в чистом виде – по его словам, в этом нет необходимости, так как они на воздухе окисляется. Проблема с Томтором даже не в том, «куда денем РЗМ». «Даже если предположить, что они никому не будут нужны вообще, там есть ниобий», – пояснил он. По его словам, 200 тыс. тонн (по вынимаемой массе) достаточно для того, чтобы насытить отечественный рынок ниобием, который, в основном, импортируется в Россию из Бразилии.

Для отрасли же важно, что в России нет собственных методик и стандартов, с помощью которых можно было бы определять содержания РЗМ. «Я не встречал методику, как определять сумму РЗМ», – признался он.

Директор программы развития ресурсов Uranium One (входит в «Росатом») уверен, что российские проекты РЗМ пока экономически несостоятельны. Он припомнил, что лет 5 назад был вовлечен в отрасль от добычи до готовых чистых соединений. Анализировали все источники за рубежом. «Сырьевики говорили – да, много объектов, они комплексные – но их экономика не выдерживает», – подчеркнул он и отметил, что пока заявления «Акрона» о том, что предприятие будет производить РЗМ из своих апатитов, – это лишь заявления.

Первый замдиректора ВИМС заверил, что пока в России не заработает производство готовой продукции, например, телефонов, Россия неконкурентоспособна. Китайцы смогли полностью захватить рынок РЗМ, потому что у них действует программа made in China до 2030 года. Поэтому, пока в России не заработает собственная промышленность, которая будет потреблять РЗМ, можно «сколько угодно строить иллюзии. Томтор – это политическое решение. Надо только пожелать удачи тем, кто за это взялся. А что дальше – никто особо не знает», – признал он.

На редкоземельной игле

Потребление редкоземельных металлов, или, как их называют специалисты, редких земель растёт достаточно бурно. В 1980 году в мире добывалось 25 тыс. т. К 2010 году эта цифра выросла в пять раз — 125 тыс. т в пересчёте на оксиды (принятая мера учёта). Годовой оборот рынка сегодня оценивается в 10 млрд. долларов и к 2015 году, по прогнозам экспертов, может вырасти вдвое. При современных темпах развития технологий через пять лет нам понадобится не менее 200–225 тыс. т РЗМ.

Так сложилось, что за последние 15–20 лет 95–97% всей редкоземельной продукции на глобальный рынок поставлял Китай. Осенью 2006 года Пекин поднял налоги на её экспорт. В августе 2010 года урезал экспортные квоты на 72%. А в течение 2011 года обещал сократить их ещё на 30%. В 2012–2014 году КНР планирует полностью прекратить вывоз РЗМ за рубеж, объясняя свои намерения истощением ресурсов, нарушением экологии и возрастанием внутренних потребностей. Решение китайских властей вызвало ажиотаж, если не сказать панику, на мировом рынке. Соответственно и цены на РЗМ подскочили на порядок.

ИСТОРИЯ КИТАЙСКОГО УСПЕХА

Экспансия Китая на рынок редких земель 30 лет назад, ещё в 1981 году, когда было открыто и освоено гигантское коренное бастнезитовое месторождение Баян-Обо, потенциал которого оценивался в 36 млн. т оксидов РЗМ. Для сравнения — все мировые запасы исчисляются 88 млн. т.

— Не знаю, миф это или правда, — рассказывает нашей газете начальник лаборатории отделения «Редкие металлы» ВНИИХТ, один из теперь уже немногих в нашей стране экспертов по редкоземельной продукции Андрей Селивановский, — но Ден Сяопину приписывают такие слова: «У нас нет нефти, зато у нас есть редкие земли».

И действительно, в КНР со всей серьёзностью подошли к добыче востребованного сырья. Это стало истинно народным делом.

— Однажды, в 1990‑х, наш институт посетил гость из Китая, — продолжает Андрей Селивановский, — и мы спросили, как у них обстоят дела с редкими землями. Он ответил: в нашей деревне неплохо. Оказалось, это была не шутка.

Некоторая доля суммарных редкоземельных концентратов была выведена из-под государственного контроля. Причина в том, что часть редкоземельных руд Китая — это, по сути, глины. Содержание целевого сырья в них очень мало, а сами глины рассредоточены по обширной территории. Промышленная переработка в этом случае нерентабельна. И вот что было придумано: в крестьянские дворы по всей стране завозились глина и необходимые реактивы, к примеру сульфат натрия и щавелевая кислота. Люди помещали глину в бочки, разводили водой, размешивали палкой или мотором, добавляли сульфат натрия, затем фильтровали раствор, засыпали в него щавелевую кислоту и собирали осадок солей РЗМ с чистотой около 75%. Эти соли сдавали на частные предприятия, естественно, за деньги. Там соли очищали от примесей и получали чистый суммарный редкоземельный концентрат в виде оксидов. Продукт сбывали государству. Разделение же суммарных концентратов на элементы полностью находилось в руках государства. Со временем заводы тоже перешли к частным владельцам, но контроль производства и жёсткое наблюдение за распределением по-прежнему осуществлялись сверху. Страна постоянно наращивала разделительные мощности, чтобы продавать за рубеж как можно больше дорогих отдельных элементов и как можно меньше дешёвого суммарного концентрата. Разница в цене между ними весьма значительная. Суммарные концентраты сегодня стоят в районе 40 долларов за килограмм, а раздельные редкоземельные элементы — от 30 долларов за килограмм самария до 10 тыс. долларов за килограмм лютеция.

С конца 80‑х годов прошлого века Китай регулярно поставлял всему миру редкие земли на самых выгодных условиях. В 90‑х благодаря демпингу Китая цены на сырьё упали в два-четыре раза. Дело и в том, что выделение редкоземельных металлов из породы — процесс не только дорогой, но и экологически «грязный», а в КНР про экологию и экологические законы тогда ещё никто толком не слышал. В результате из-за китайского демпинга большинство рудников со сравнительно высокой себестоимостью добычи повсеместно стали закрываться. В том числе, месторождение «Маунтин Пасс» (Калифорния, США), где запасы полезных компонентов составляли несколько миллионов тонн и которое с середины 60‑х до середины 80‑х оставалось основным источником редкоземельного сырья в мире. СССР, добывавший до 1986 года 8 тыс. т редких земель в год, не стал исключением. Прекратили деятельность разделительные заводы во Франции и Штатах. Китай превратился в почти полного монополиста — по добыче, обогащению, первичной переработке, сепарации с получением индивидуальных элементов и конечных соединений. А в последние годы страна ощутимо увеличила использование редких земель в собственных высокотехнологичных производствах.

— Если посмотреть на графики по добыче и использованию РЗМ в Китае, — подытоживает Андрей Селивановский, — можно увидеть, что к 2012–2014 году обе кривые должны сравняться. Экспорт сойдёт на нет.

Все эти годы и у нас, и на Западе некоторые специалисты продолжали настаивать на том, что редкие земли — стратегическое сырьё и что необходимо их производить самим. Однако данная сфера долгое время оставалась вне поля зрения большинства государств.

ЗАЧЕМ ОНИ НУЖНЫ

Редкие земли — это действительно стратегическое сырьё для любой крупной экономики. Например, выделение плутония из очень похожего по атомным свойствам урана происходит с помощью фторида лантана. В производстве монокристаллов для твердотельных лазеров (алюмоиттриевый, алюмогадолиниевый гранат) используется почти весь спектр редкоземельных элементов, и в первую очередь неодим, иттрий, церий, гадолиний и эрбий. Гадолиний, эрбий, диспрозий и европий благодаря уникальной способности поглощать нейтроны (высокому сечению захвата) добавляют в регулирующие стержни и в топливо для ядерных реакторов (уран-гадолиниевое и уран-эрбиевое). Например, доли процента эрбия могут продлить топливную кампанию на АЭС с трёх до пяти лет. Из этих же металлов делают специальные покрытия для защиты от радиации, используют в нейтронозахватной терапии для лечения запущенных раковых образований в головном мозге.

Редкие земли незаменимы в металлургии. Их смесь, так называемый мишметалл (сплав РЗМ, содержащий 45–50% Се, 20–25% La, 15–17% Nd и 8–10% других элементов), добавляется в сталь и абсорбирует паразитные элементы, такие как кислород, сера, фосфор. В результате сталь становится хладостойкой, жаропрочной, гибкой, улучшается её устойчивость к коррозии и вязкость. Также РЗМ используются для легирования титана, алюминия и других цветных металлов. Например, с помощью ввода иттриевой крошки на наноуровне в нержавеющую сталь во ВНИИНМ им. Бочвара в 2010 году сделали оболочки твэлов для БН‑1200, которые будут выдерживать немыслимые ранее нагрузки — температуру до 1,2 тыс. градусов и мощное облучение.

Из самария-кобальта и ниодима-железа-бора сегодня изготавливают постоянные магниты, значительно превосходящие старые бариевые и стронциевые магнитотвёрдые ферриты. Без редкоземельных магнитов сегодня немыслимо почти ни одно электронное устройство.

Полирит, то есть оксид церия, служит как для полировки обычных зеркал, так и для производства жидкокристаллических дисплеев и светочувствительных стёкол, полировки оптических линз и драгоценных камней. Что же касается добавки РЗМ в состав оптических линз, то именно за счёт них появляются уникальные свойства селективного пропускания и высокого коэффициента преломления. РЗМ востребованы как катализаторы для оптимизации выделения из нефти светлых нефтепродуктов.

Редкие земли используются в люминофорах, компонентах аудиосистем, в качестве маркеров в медицине. Ими легируют кремний для полупроводников. Кроме того, установлена закономерность — чем «выше» технология, тем больше для её применения нужно РЗМ. Так, для одного гибридного автомобиля, соответствующего последним европейским экологическим стандартам, требуется уже около 10 кг редкоземельных металлов — в основном в моторе и в аккумуляторной батарее. В общем, современное мировое сообщество, учитывая его страсть к инновациям, крепко сидит на редкоземельной игле.

СТАРЫЕ НОВЫЕ КОПИ

Теоретически выхода два: слезть с иглы либо уничтожить монополию Китая. Отказываться от достижений современной науки — солнечных батарей, мобильных телефонов и компьютеров, никто не собирается. Так что практически выход один: возродить добычу и производство РЗМ во всём мире. И хотя процесс обещает быть длительным и очень дорогим (по экспертным оценкам возрождение редкоземельной индустрии потребует 10 лет и десятков миллиардов долларов вложений), именно этим сегодня в экстренном режиме занимаются многие государства. Американцы в прошлом году создали специальный консорциум, среди задач которого лоббирование в Конгрессе и правительстве необходимости срочной реанимации промышленного комплекса РЗМ. США не только восстанавливают месторождения на территории страны, но и вне её. Так, компания Less Common Metals планирует запустить работы на законсервированном в 1963 году руднике Стинкапмскраль (ЮАР), бывшем в своё время мировым лидером по добыче тория.

Добавим, что в основном возрождение собственной редкоземельной промышленности в развитых странах сегодня поддерживается государственными инвестициями.

ШАНС ДЛЯ РОСАТОМА

— 20 лет назад редкоземельный комплекс СССР занимал третье место в мире по производству и второе место по запасам, — сказал в конце декабря директор ОАО «ВНИИХТ» Геннадий Сарычев, выступая на одном из совещаний в Росатоме, — полностью обеспечивая потребности внутреннего рынка и экспорта. В 1990 году было произведено 8,5 тыс. т РЗМ, при этом 5,5 тыс. т выдали предприятия Минсредмаша. Внутри страны потреблялось порядка 5 тыс. т. В настоящее время указанное производство отсутствует, а все потребности страны удовлетворяются за счёт импорта. Однако ОАО «ВНИИХТ» сохранило все необходимые компетенции, технологии и кадры и способно взять на себя технологическое лидерство по вскрытию руд, выщелачиванию и разделению суммарных концентратов РЗМ с получением групповых и индивидуальных элементов.

Добавим, что в 2010 году вышло распоряжение Росатома по подготовке тематической федеральной целевой программы. ВНИИХТ, как ведущий НИИ в области РЗМ, активно работает этом направлении. В результате, если у всех всё получится, Россия вообще и Росатом в частности могут превратиться в одного из крупнейших поставщиков редкоземельной продукции в мире. Не было бы, как говорится, счастья…

— Доля редкоземельных металлов в промышленной продукции, — говорит Андрей Селивановский, — мала. Вторичная переработка и извлечение РЗМ из отходов производства в основном низкорентабельно. Остаются руды.

В мире для добычи редких земель используются специальные руды. Особенность минерально-сырьевой базы России в том, что чисто редкоземельных руд у нас нет. Есть комплексные, в которых, в том числе, содержатся РЗМ.

Единственным источником сырья в настоящее время является месторождение «Ловозеро» на Кольском полуострове, где добываетсяч минерал лопарит, который затем отправляется на переработку в Соликамск. Там из лопарита извлекают тантал, титан и ниобий. Затем редкоземельный остаток дезактивируется и направляется в Эстонию для получения индивидуальных редкоземельных элементов. И только небольшая часть попадает на наш Чепецкий механический завод, в город Глазов. Если построить новое разделительное производство (его в России нет), то весь цикл можно восстановить.

Правда, остаётся ещё один очень важный вопрос — кадровое обеспечение этой деятельности. Специалисты по редким землям в России есть, но их крайне мало. Впрочем, тема кадрового дефицита сегодня актуальна практически для всех отраслей отечественной промышленности.

РЕСУРСЫ ЕСТЬ

Что же касается потенциального сырья, его в России достаточно: запасы РЗМ составляют 30% от мировых, то есть второе место по разведанным запасам и первое по прогнозным. РЗМ учтены в рудах 14 месторождений, причём преобладающая часть (60,2%) находится в апатит-нефелиновых рудах Кольского полуострова, при переработке которых РЗМ не извлекаются. Остальные запасы относятся к лопаритовым рудам Ловозёрского месторождения (14,2%), редкоземельно-апатитовым рудам Селигдарского месторождения в Якутии (22,8%) и, как попутные компоненты, редкометалльным рудам Улуг-Танзекского и нефтеносным песчаникам Ярегского месторождения.

— Месторождения в республике Саха очень перспективные, — говорит Андрей Селивановский, — но расположены они за полярным кругом, и строительство там комбината обойдётся в гигантскую сумму.

Месторождение на территории Якутии уникальное. Содержание редких земель в его рудах достигает феноменальных показателей в 12%. При этом разведанные запасы руды составляют 150 млн. т, а прогнозные едва ли не больше всех мировых. Более того, эти руды в значительных количествах содержат редкие металлы, в частности большие концентрации (около 5%) ниобия.

— А вот апатиты Кольского полуострова близко, и они вовсю используются, — продолжает мой собеседник, — из них делается лучшее в мире удобрение. По одной из технологий для получения из апатитов удобрений используется азотная кислота. При растворении в ней апатитов, процентов 80 редких земель переходят в раствор вместе с фосфором. И пропадают в полях. Но есть метод, мы принимали участие в его разработке, при котором после небольших изменений процесса переработки апатитов в удобрения можно организовать извлечение редких земель.

По другой технологии удобрение из апатитов делается посредством растворения в серной кислоте. При этом редкие земли в раствор не переходят, а остаются в отвале, который называется фосфогипсом и образует целые горы. На одном Воскресенском заводе фосфогипса 10–12 млн. т. Однако извлечь редкие земли из него куда сложнее, чем из раствора апатита в азотной кислоте. Это можно сделать, только если государство начнёт финансировать уничтожение отвалов фосфогипса. Заметим, что в апатите элементов среднетяжёлой подгруппы уже 8–9%, что совсем неплохо по мировым стандартам.

Ресурс редкоземельных металлов у России есть, находится он недалеко и уже разрабатывается. Осталось построить разделительное производство, войти в цепочку по переработке апатитов и можно восстановить своё третье место в мире по производству РЗМ.

Производство редкоземельных металлов: Россия ищет пути решения проблем

На прошлой неделе появилась информация, что в Мурманской области начинается реализация инвестиционного проекта по производству редкоземельных металлов, а также диоксида титана. По большому счёту, она незаслуженно осталась незамеченной. В основном, новость заинтересовала только узких специалистов и местных жителей.

В компании «Аркминерал», которая будет реализовывать проект в процессе разработки Африкандского месторождения перовскит-титаномагнетитовых руд, считают это событие очень важным для всей страны. Ведь проект, в случае его успешной реализации, является одним из важных шагов по выводу России в число ведущих мировых производителей высокотехнологичных материалов, а также в значительной степени будет способствовать повышению ее обороноспособности.

Редкоземельные металлы в оборонной промышленности

К редкоземельным металлам (РЗМ) относится группа из 17 элементов таблицы Менделеева. Большая часть из них неизвестна простому обывателю, но без них не обходится целый ряд высокотехнологичных отраслей промышленности, в том числе и оборонной. Они нужны для производства различного типа электроники, создания современных образцов военной техники и многого другого.

Несколько примеров применения редкоземельных металлов.

Скандий незаменим для производства элементов аэрокосмической техники. Иттрий применяют при создании высокотемпературных сверхпроводников, а также при изготовлении приборов наведения для авиации. Лантан применяется для создания оптических приборов, а также изготовления электродов аккумуляторов. Церий чаще всего используют в качестве полирующего порошка.

Европий и тербий – это отличные люминофоры. Для изготовления магнитов, используемых в ракетной технике и космических аппаратах, применяют празеодим, неодим, самарий и гадолиний. Эти металлы используют и для создания лазеров. Для лазерной техники зачастую требуются также иттербий, диспрозий, гольмий и эрбий.

Китай – мировой лидер производства редкоземельных металлов

Крупнейшим производителем компьютеров, гаджетов, электроники считается Китай. Это объясняется не только значительными успехами китайской промышленности, но и наличием у этой страны крупнейших в мире запасов редкоземельных металлов – 37 процентов от общемировых. В то же время доля Китая в мировом производстве этих материалов составляет 63 процента. При этом Поднебесная старается продавать их не как сырье, а в виде готовых изделий.

Остальные страны даже близко не приближаются к китайским показателям. Если не учитывать КНР, то крупными производителями РЗМ можно назвать США, Индию и Россию. РФ занимает четвертое место в мире.

Что делается в России

Ситуация в России с производством редкоземельных металлов требует принятия мер по её исправлению.

Отрасль опирается на одно-единственное месторождение – это Ловозерское месторождение в Мурманской области.

По последним данным, общие запасы редкоземельных металлов в России составляют 12 миллионов тонн, то есть 10 процентов от общемировых. Правда, если верить данным Геологической службы США за прошлый год, доля Российской Федерации в мировом объеме производства этих материалов составляет всего лишь 1,3 процента. Этого не хватает для внутренних потребностей, поэтому мы получаем редкоземельные металлы из Китая. При этом добытое в России сырьё по большей части уходит на экспорт.

За прошлый год потребность отечественной промышленности в разделенных оксидах редкоземельных металлов была 1100 тонн, а объем производства составил лишь 250 тонн.

Но в правительстве видят необходимость исправлять ситуацию, о чем месяц назад говорил замминистра промышленности и торговли нашей страны Алексей Беспрозванных.

Россия в течение последующих пяти лет планирует ослабить свою зависимость от импорта редкоземельных металлов, а затем и полностью обеспечить свои внутренние потребности собственным сырьем.

Далее стоит еще более амбициозная задача – к 2030 году выйти на второе место после Китая по объему производства РЗМ, доведя этот показатель до 10 процентов от общемирового объема.

Планы роста вполне реальны

На первый взгляд кажется, что эти планы чересчур амбициозны, но их осуществление, на самом деле, вполне реально. Тем более, что давно назрела необходимость вывести оборонную промышленность России из-под критической зависимости от импорта, ведь это прямая угроза нашей безопасности.

Для вывода отрасли из спячки понадобится примерно полтора миллиарда долларов.

Первые шаги делаются. С января этого года налог на добычу редких металлов, который до этого составлял 8 процентов, снижен до 4,8%. Помимо этого, для добывающих и перерабатывающих компаний введены и другие льготы.

Еще планируется освоение крупнейшего в России якутского Томторского месторождения редкоземельных металлов и Зашихинского месторождения в Забайкалье. На Томторе руду начнут добывать в 2025 году. Также в Московской области намечен запуск предприятия по разделению редкоземельных металлов, извлеченных из отходов минеральных удобрений.

В Забайкалье запустят гидрометаллургический комбинат, способный перерабатывать 160 тысяч тонн руды. Он будет выпускать феррониобий для металлургической промышленности, концентрат сверхтяжелых РЗМ для электронной и атомной индустрии. Помимо этого, комбинат будет производить празеодим и неодим для изготовления магнитов сверхвысокой мощности.

Все это показывает, что Россия серьёзно настроена на исправление ситуации и вывод производства редкоземельных металлов на достойный уровень, находясь в поиске пути решения проблем. Для этого у России есть всё необходимое. Главное, не останавливаться на половине пути, как это нередко случается, а потом начинать считать упущенные возможности и бессмысленно потраченные деньги.

Новые возможности в добыче золота и редкоземельных металлов

За всю историю человечества было добыто не более 200 тыс. т золота. Мировые запасы золота земной коры планеты Земля, пригодные для добычи имеющимися в настоящее время технологиями, составляют примерно 87–89 тыс. т, включая разведанные 49 тыс. т. Сейчас накопленные золотые запасы всех стран мира составляют около 34 тыс. т. Мировое потребление золота и других редкоземельных и благородных металлов постоянно растёт. Уверенно можно предположить, что эта тенденция сохранится и в будущем. В последние 10–12 лет среднемировая добыча золота составляет около 2 600–3 100 т в год.

В настоящее время большинство легкодоступных и высокоприбыльных мест золотодобычи выработаны или почти выработаны. Поэтому золотодобывающие компании вынуждены осваивать все более неудобные и труднодоступные места добычи, применять все более сложные и дорогостоящие технологии, которые наносят серьёзный ущерб окружающей среде. Так, отходы золотодобычи по некоторым технологиям по вредности для окружающей среды сопоставимы с отходами в атомной промышленности.

Так что же делать, где еще есть источники добычи этого металла?

Давно известно, что в морях и океанах в растворенном виде находится около 10 млрд т золота и других драгоценных и благородных металлов. Примерно такое же количество содержится в речных и подземных водах. Особенно большая концентрация наблюдается в подземных водах в местах их непосредственной добычи.

При добыче так называемой тяжелой и сверхтяжелой нефти плотностью более 1 000 кг/м3 в попутной пластовой воде содержится более 50 различных металлов, таких как рений, скандий, европий, серебро, золото, платина, палладий и т. д. Эти пластовые воды можно использовать в качестве технологического сырья. По оценкам некоторых независимых экспертов, стоимость металлов в этих водах сопоставима, а иногда и превышает стоимость самой нефти. Важным преимуществом подземных вод как сырьевого источника редких элементов является низкая себестоимость их добычи и постоянство химического состава. Организация добычи редкоземельных и благородных металлов из подземных пластовых вод не требует больших капиталовложений. Ведь не нужно производить вскрытие залежей, организовывать транспортировку, измельчение, промывку и т. д. Достаточно иметь оборудование, которое могло бы осаждать из воды мельчайшие, невидимые глазу частицы металлов или окислов.

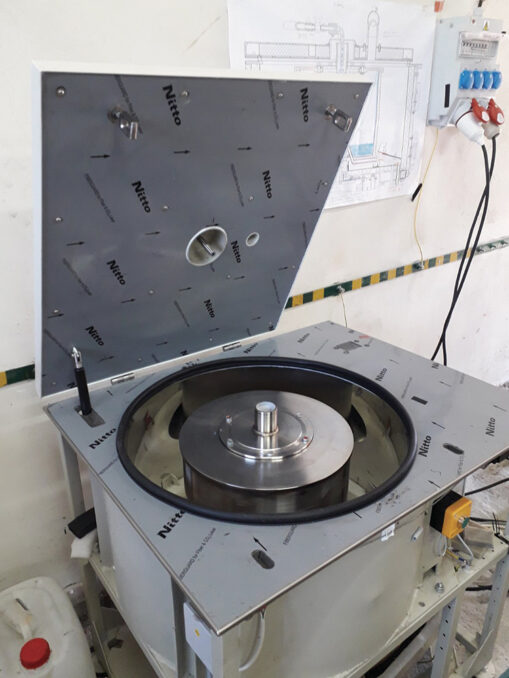

Центробежное оборудование для жидкостной седиментации природных и синтетических наноалмазов. В центре крышки — трубка, по которой центрифугат самотёком поступает в ротор

Устройство человеческого глаза таково, что он не видит частицы размером менее 1 мкм. Поэтому вода с находящимися в ней микроскопическими или пылевидными частицами золота менее 1 мкм кажется для него абсолютно прозрачной.

Начиная с древних времен люди (вспомним путешествие Одиссея за золотым руном на Кавказ) замечали, что весной, когда начинается таяние ледников и с гор текут ручьи, при промывке овечьих шкур в этих ручьях шерсть покрывается тончайшими частицами золота. Как попадает золото в воду? Осенью в горах идут дожди, вода просачивается в золотоносные жилы. Зимой вода замерзает и, расширяясь, выдавливает на поверхность микроскопические частицы золота. Весной, когда начинают таять снег и лед, это золото стекает и попадает в ручьи. Зная этот факт, в более поздние времена люди пытались уловить частицы золота, используя мох, сухую траву, уголь и т. д. Однако эффективность этого метода оставляла желать лучшего.

Рудные отвалы, хвостохранилища золотоизвлекательных фабрик, зольношлаковые отвалы тепловых электростанций — это потенциальное сырье для добычи драгоценных и редкоземельных металлов. Вытекающая из этих техногенных отходов вода несет в себе то добро, что не получилось извлечь по технологиям прошлых веков.

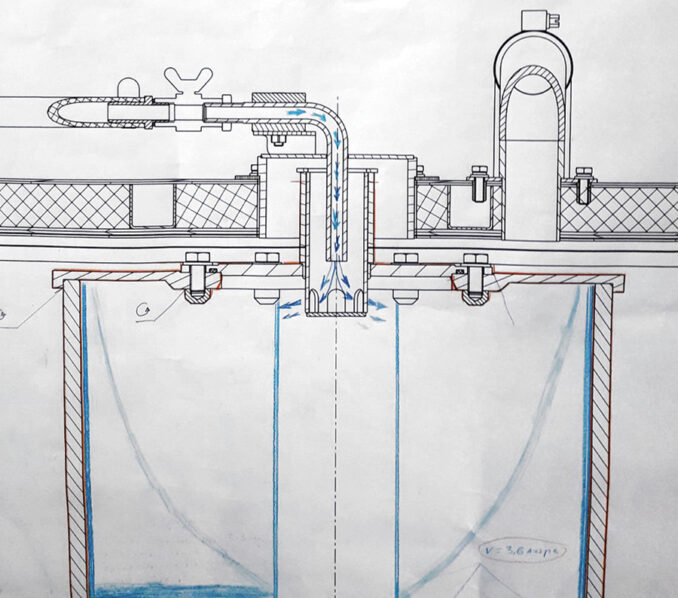

Рабочий эскиз установки в разрезе: синим цветом показан водный центрифугат при полной загрузке и положение центрифугата при остановке ротора

Какое же оборудование нужно, чтобы эффективно и недорого добывать из воды эти мельчайшие частицы? Какой способ применить? Как всегда, помощь пришла из научных лабораторий.

В последнее время для нужд науки, медицины и промышленности понадобились наночастицы природных и синтетических алмазов определенных размеров. Перед разработчиками встала достаточно серьезная техническая задача по классификации этих частиц. Ведь создать сито для просеивания и разделения на фракции очень мелких и абразивных частиц практически невозможно. Тогда ученые и исследователи обратились к способу сепарации частиц, который называется «жидкостная седиментация». Что происходит с различными частицами металлов, когда они попадают в жидкость? Дело в том, что под действием искусственной гравитации во вращающихся жидких средах первыми на дно или стенку ротора осядут наиболее крупные частицы и частицы, имеющие высокую удельную плотность. Золото, платина, палладий и другие благородные и редкоземельные металлы, имеющие высокую удельную плотность, первыми осядут на стенку ротора или дно стакана, то есть идеально подходят под этот метод.

Общий вид установки

На одном из минских предприятий в рамках выполнения проекта по созданию центробежного оборудования для жидкостной седиментации природных и синтетических наноалмазов создано подобное оборудование. В общем виде установка работает так: во вращающийся вертикальный цилиндрический проточный ротор сверху самотеком подается жидкость (центрифугат). Попадая во вращающуюся жидкостную среду, частицы тяжелых металлов или окислов под действием центробежного поля (искусственной гравитации) устремляются на периферию и первыми оседают на вертикальную стенку ротора. Зная удельную плотность и минимальный размер нужных нам частиц, по формуле Стокса рассчитываем необходимое время для осаждения их на стенку ротора. Меняя переменные составляющие, а именно частоту вращения ротора (перегрузку) и объем подачи жидкости в ротор (центрифугат), можно добиться того, что на стенку ротора будут осаждаться частицы определенной плотности и размеров, а все остальное с потоком воды будет выводиться через нижние патрубки. По прошествии определенного времени (а это зависит от концентрации подаваемого в ротор центрифугата) установка останавливается, с ротора снимается концентрат металлов, и центрифуга снова включается в работу. В конструкции установки принципиально отсутствует соединительная муфта, подающая центрифугат в ротор, поэтому на установке можно длительное время центрифугировать любые абразивные, металлосодержащие и химически активные жидкости. Техническое обслуживание установки сводится к минимуму.

Питающая трубка и заглушка на крышке

Уже в данной модификации установка идеально подойдет для извлечения из промывочной воды при доводке на концентрационных столах, центробежных и спиральных концентраторах микроскопических, тонкодисперсных и пылевых частиц золота и других благородных и редкоземельных металлов. По оценкам специализированных предприятий, занимающихся золотодобычей, с промывочной водой при промывке концентрата теряется около 10 % золота. Коллектив специалистов, имеющих 30-летний опыт работы в проектировании, изготовлении и эксплуатации центробежного оборудования широкого спектра назначения, предусмотрел принципиальную возможность ее глубокой модернизации под конкретные и весьма специфичные области применения. Все детали центрифуги, соприкасающиеся с центрифугатом, выполнены из пищевой нержавеющей стали.

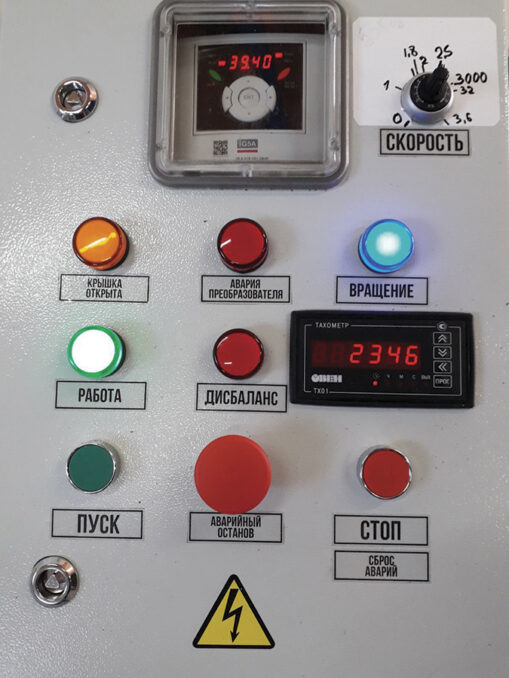

Аналоговый пульт управления

Используя технические возможности предлагаемого способа извлечения металлов, можно создать и отработать принципиально новую, не имеющую аналогов, коммерчески очень выгодную технологию по добыче золота и других редкоземельных и благородных металлов.

В случае заинтересованности читателей данной тематикой мы готовы к сотрудничеству и постараемся ответить на вопросы.

Республика Беларусь, 220090, г. Минск, Логойский тракт, 22а, пом. 31 (оф. 303)

Читайте также: