Металл используемый при пайке

Процесс соединения заготовок, в результате которого их материал не расплавляется, называется пайкой. То есть, материал не изменяет своих технических характеристик и качеств.

Пайка металлов происходит за счет смачивания поверхностей заготовок жидким припоем, которым заполняется зазор между двумя металлическими изделиями. При этом припой – это металл или сплав нескольких металлов, обычно олова и свинца.

Соединение с помощью пайки, без расплавления, дает возможность в будущем разъединить детали (распаять или перепаять заново), не нарушая их свойств. Качество пайки зависит от типов соединяемых металлов, от припоя и флюса, нагрева и вида соединения.

Преимущества и недостатки

К преимуществам процесса пайки можно отнести:

- возможность соединять сталь с цветными металлами;

- высокая технологичность процесса;

- возможность проводить паяльные операции в труднодоступных и неудобных местах;

- возможность соединять сложные по конструкции узлы и детали;

- процесс можно проводить не точно по контуру соединения, а по всей плоскости;

- нагрев при пайке обеспечивает термическую обработку металлических заготовок.

Что касается недостатков пайки, основной – это невысокая прочность паяного соединения на отрыв и сдвиг за счет мягкости припойного металла. Сложно проводить операции, которые касаются высокотемпературной технологии.

Где применяется

После сварки пайка находится на втором месте по применению в категории стыковки металлов. А в некоторых областях производства она занимает главенствующую позицию.

К примеру, в производстве компьютеров, сотовых телефонов и другой IT-ной техники. Ведь мельчайшие детали этой техники требуют компактного контакта между собой.

Кроме этого пайка применяется для соединения медных трубок в производстве холодильников, теплообменников, при соединении твердосплавных деталей между собой, к примеру, режущие пластины к резцам.

При проведении кузовных работах проводится соединение деталей к тонким металлическим листам. Лужение тоже является частью процесса пайки, а эту операцию применяют для защиты различных конструкций от коррозии металлов.

В общем, можно сказать, что если в каких-то ситуациях нельзя соединить две металлические заготовки между собой сваркой, болтовым соединением, шпильками, клепками, клеем или другими способами, то на помощь приходит именно пайка металла.

Разновидности

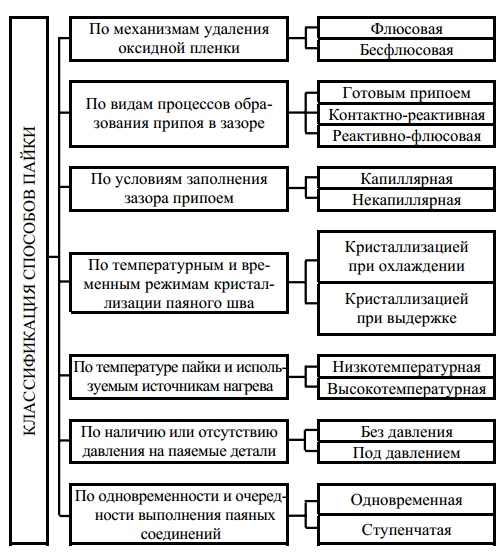

Классификация пайки металлов достаточно сложна, потому что в каждой категории приходится учитывать большое количество различных параметров. Имеет значения тип припоя, способ нагрева, присутствует ли в зазоре давление или нет, как кристаллизуется паяный шов.

Но чаще всего разделение проводится по температуре расплавленного припоя. Это низкотемпературный процесс (до 450 ℃) и высокотемпературный (свыше 450 ℃).

Низкотемпературную пайку чаще всего используют именно в электронике, потому что сама технология достаточно проста и экономична. При этом появляется возможность паять мелкие детали, что актуально для этой промышленности. К тому же этим способом можно проводить соединение разнородных металлов и материалов.

Что касается высокотемпературной технологии, то она обозначается высокими прочностными характеристиками места стыка, такое соединение может выдержать даже ударные нагрузки и высокое давление.

В мелкосерийном производстве высокую температуру обеспечивают газовыми горелками или токами индукционного типа средней или высокой частоты.

В классификации процесса пайки есть еще одно разделение, в основе которого лежит тип припоя. Самый распространенный способ – использовать готовый припой.

Кстати, это не обязательно стержни из сплавов, это может быть специальная паста. Припой просто расплавляется и затекает в зазор между деталями. Здесь проявляется капиллярное явление. Силы поверхностного натяжения заставляют расплавленный металл проникать во все поры и трещины деталей.

Вторая позиция в этом разделении – реакционно-флюсовая операция, для чего используется цинкосодержащий флюс. По сути, между нагретыми кромками заготовок из металла и флюсовым материалом происходит химическая реакция, конечный результат которой и есть припой.

Способы нагревания

Паяльные материалы можно нагревать разными способами. Если говорить о домашнем применении процесса пайки металлов, то самый распространенный вариант – паяльник или горелка.

Первый инструмент используется, если необходимо провести низкотемпературный процесс, второй – если высокотемпературный. Разнообразие современных паяльников велико. Среди них есть устройства с автоматической регулировкой температуры и другими полезными функциями.

В производстве используются в основном другие технологии: печная пайка, с помощью индукционных нагревателей, с погружением в специальные ванны с металлом или солями.

Применяется нагрев электросопротивлением, когда припой и соединяемые заготовки нагреваются за счет протекания по ним электрического тока, и прочие.

Припои

В реализации пайки элементов важны припои. Изготавливают их из чистых металлов или их сплавов. При выборе обращают внимание на две основные их характеристики: смачиваемость и температура плавления. Первое свойство – это сцепление припоя с заготовками, где прочность соединения между ними становится выше, чем между молекулами самого припойного материала.

Что касается температуры, то тут есть одно требование – температура плавления припойного металла должна быть ниже, чем тот же показатель у заготовок. Поэтому припойный материал делится на две категории: легкоплавкие и тугоплавкие.

Первые – материалы на основе олова и свинца в чистом виде или с добавлением различных компонентов. Вторые – материалы на основе серебра или меди. Это медно-цинковые припои, которыми можно паять медные, бронзовые и стальные заготовки.

Серебряные марки считаются лучшими, у них высокие прочностные характеристики, поэтому их применяют для стыка деталей, работающих под вибрацией или ударами.

Кроме основных видов в промышленности используются и другие разновидности. К примеру, никелевые применяют для деталей, работающих при высоких температурах.

Золотые – для соединения золотых украшений или пайки трубок, работающих под вакуумом. Магниевые – для стыковки магниевых заготовок или деталей из сплавов этого металла.

Сам припой может быть изготовлен в виде стержней, пасты, порошка, таблеток, тонкой фольги, гранул различного размера.

Флюсы

Основное требование к качеству соединения – это физический контакт припоя с металлом двух деталей. Поэтому очень важно, чтобы на кромках заготовок не образовалась оксидная пленка.

Именно для этого в процессе пайки и применяют флюсы. Их основная задача – удалить старую пленку и не дать возможности образоваться новой.

Классификация флюсов основана на ряде различий по составу и свойствам. Они бывают:

- активные и нейтральные;

- с низкой температурой нагрева и высокой;

- твердые, пастообразные, жидкие, в виде гелей;

- на основе воды и безводные.

Из всех разновидностей, что сегодня используются для пайки металлов, самыми распространенными являются борная кислота и ее натриевая соль (бура), хлористый цинк, канифоль и ортофосфорная кислота.

Особенности паяния

Так как в промышленности реализуются разные проекты, то в процессе пайки могут участвовать разные металлы. Поэтому технологии пайки могут отличаться, а некоторых случаях ее применение крайне затруднено.

Сталь

Сразу надо оговориться, что стальные заготовки можно паять только припоями на основе олова. Цинкосодержащие материалы для этой операции не подходят за счет низкого смачивания. Вот технологическая карта проводимых этапов.

Кромки заготовок из металла очищают от грязи. Затем обрабатывают их наждачной бумагой или железной щеткой, удаляя тем самым оксидную пленку.

Проводится процесс обезжиривания с помощью любого растворителя. Заготовки стыкуются с зазором 2-3 мм. Производится нагрев паяльной лампой или другим нагревательным инструментом.

В зону нагрева добавляется флюс, а затем и припой. Обратите внимание, что последний должен нагреваться больше не от пламени огня, а от разогретых кромок заготовок. После окончания процесса с участка стыка удаляются остатки флюса и припоя.

Чугун

Соединять пайкой можно только серый чугун или ковкий, белый паять нельзя. Правила пайки чугуна основаны на решении двух проблем. Первая – плохая смачиваемость металла за счет большого в нем содержания графита.

Титан

Пайка титана одна из самых сложных. На поверхности этого металла расположен альфированный слой, который насыщен атмосферными газами. Его и придется удалить или с помощью травления, или пескоструйкой. И даже после этого на поверхности останется оксидная пленка.

Чтобы соединение стало качественным, пайку проводят или в вакууме, или аргоном, или специальными флюсами. Последний вариант не гарантирует высокое качество конечного результата. При этом необходимо строго соблюдать температурный режим, который варьируется для данного металла в диапазоне 800-900 ℃.

Что касается припоев, то здесь используют или серебряные, или алюминиевые. Оловянные и свинцовые припои применяют редко, потому что с самим титаном они соединяются плохо. Хотя если нанести оловянный слой или свинцовый на поверхность титановой заготовки, то можно гарантировать неплохое качество пайки.

Нихром

Пайка нихрома – самый простой процесс, потому что сам сплав (а это симбиоз хрома и никеля) является жаростойким и пластичным.

Температура его плавления в зависимости от добавок варьируется в пределах 1100-1400 ℃. То есть, для пайки можно использовать даже тугоплавкий припойный материал.

Пайка деталей из нихрома проводится при низкотемпературном режиме. Соединение сплава со сталью требует наличия высокотемпературного паяния. Многие мастера дома делают припои своими руками, смешивая вазелин (100 г), глицерин (5 г) и хлористый порошковый цинк (7 г).

Область применения пайки дает возможность соединять между собой детали из разных цветных металлов. Конечно, к выбору методов пайки надо подходить с позиции соответствия и технологии соединения, и правильного выбора расходных материалов.

Но, как показывает практика, в основе процесса лежит тип самих соединяемых заготовок, то есть, насколько высока их температура плавления.

Отталкиваясь от этого, и выбирается сам вид паяной операции. Ведь температура плавления припоя должна быть ниже, чем у металла соединяемых деталей. И нарушать этот закон нельзя ни в коем случае. Нарушили – получили некачественное соединение или, вообще, не получили спайки.

Пайка металлов. Способы, материалы, припои, флюсы для пайки металлов

Использование пайки известно с древнейших времен. В гробнице вавилонской царицы (III тыс . лет до н. э.), в засыпанной пеплом Везувия Помпее (79 г. до н.э.), во время других раскопок в Египте, Риме и Греции — всюду археологи находили паяные металлические изделия. Припои древних римлян церарий и аргентарий по своему химическому составу близки к существующим в настоящее время ПОС-30 и ПОС-50.

В истории использования пайки можно выделить три периода, которые связаны с развитием источников нагрева и особенностями применяемой техники. Первый период начался в бронзовом веке, когда человечество начало изготавливать изделия из бронзы и источником нагрева служило твердое топливо. Второй период (конец XIX ст.) характеризуется началом применения для нагрева электрической энергии. Третий период начался в 1930–1940-х годах и связан с созданием техники из новых металлов и их сплавов — циркония, вольфрама, алюминиевых, титановых, высокопрочных и жаропрочных сталей и сплавов. Это привело во второй половине ХХ ст. к разработке принципиально новых способов пайки. В настоящее время технические возможности пайки значительно расширились. Во многих случаях пайка является единственно возможной технологией неразъемного соединения новых материалов.

Пайка — процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, расплавленным припоем. Припоем является материал с температурой плавления ниже температуры плавления паяемых материалов. При пайке (в отличие от сварки) плавится только присадочный сплав — припой, а между паяемым материалом и припоем протекает процесс взаимного растворения компонентов.

Требования, предъявляемые к паяному соединению и характеризующие условия его эксплуатации, определяются служебными свойствами изделия в целом: механическими свойствами, герметичностью, вакуум-плотностью, электросопротивлением, коррозионной стойкостью, стойкостью против термоударов, перегрузок и др.

В процессе пайки расплавленный припой вводится в зазор между нагретыми соединяемыми деталями. Припой смачивает поверхности деталей, растекается и заполняет зазор между ними. Взаимодействие припоя с материалом сопровождается растворением основного металла в жидком припое с образованием эвтектик и твердых растворов, взаимной диффузией компонентов припоя в сторону основного металла и компонентов основного металла в сторону припоя с последующей кристаллизацией жидкой прослойки.

Формирование прочного и надежного соединения зависит от химического состава взаимодействующих металлов, температуры и продолжительности пайки, определяющих физико-химические и диффузионные процессы, протекающие между припоем и основным металлом. Чем выше температура процесса и его длительность, тем больше степень взаимной диффузии между расплавленным припоем и основным металлом и тем выше механическая прочность соединяемых деталей. Кроме того, прочность пайки зависит от величины зазора между паяемыми деталями. Так, при малых зазорах улучшается затекание припоя под действием капиллярных сил, вследствие чего значение временного сопротивления паяного соединения больше значения временного сопротивления самого припоя.

Припой прочно соединяется с поверхностью изделия только тогда, когда хорошо смачивает ее. Для этого поверхность должна быть тщательно очищена от загрязнений. Кроме этого, для удаления пленок оксидов с поверхностей паяемого материала и припоя и для предотвращения их образования при пайке используют паяльные флюсы. Флюсы, кроме того, способствуют лучшему затеканию припоя в зазор между соединяемыми деталями и растеканию по их поверхности. Некоторые припои, содержащие эффективные раскислители (бор, кремний, барий, щелочные металлы

иудтр.) мог ные пленки.

сами выполнять роль флюсов, переводя в шлак оксидКачество паяных соединений зависит от правильного выбора способа пайки, используемых основных и вспомогательных материалов, технологического процесса пайки.

Способы пайки. Современные способы пайки принято классифицировать по следующим признакам: механизмам удаления оксидной пленки с поверхности паяемого материала, видам процессов образования припоя в зазоре, условиям заполнения зазора припоем, температурным и временным режимами кристаллизации паяного шва, температуре пайки и используемым источникам нагрева, наличию или отсутствию давления на паяемые деталив, роедмнеонности и очередности выполнения паяных соединений (рис. 3.76).

По механизмам удаления оксидной пленки способы пайки делятся на флюсовые и бесфлюсовые.

Флюсовая пайка — пайка с применением флюса. При этом флюс может также участвовать в образовании самого припоя путем выделения компонентов, плавящихся при пайке.

Бесфлюсовая пайка — пайка без применения флюса, когда удаление оксидных пленок осуществляется в восстановительной или инертной газовой среде, вакууме, а также за счет применения ультразвука.

В первом случае удаление оксидов происходит при высоких температурах за счет их восстановления или самопроизвольного распада (диссоциации), а при ультразвуковой пайке их разрушение осуществляется за счет ультразвуковых колебаний, создаваемых в расплавленном припое, наносимом на соединяемый металл специальным паяльником.

По видам процессов образования припоя в зазоре способы пайки подразделяются на пайку готовым припоем, контактно-реактивную и реактивно-флюсовую.

Рис. 3.76. Классификация способов пайки

Пайка готовым припоем — способ пайки, при котором используется заранее приготовленный припой. В качестве припоя может использоваться металлический (полностью расплавляемый) или композиционный припой. В композиционном припое помимо металлической основы содержится тугоплавкий наполнитель (порошки, волокна, сетки), который сам не плавится, а при плавлении металла припоя образует разветвленную сеть капилляров, удерживающих под действием капиллярных сил его жидкую часть в зазоре между соединяемыми деталями.

Контактно-реактивная пайка — способ пайки, при котором жидкий припой образуется в результате межфазного взаимодействия и последующего контактного плавления соединяемых материалов или соединяемых материалов и прослойки промежуточного металла. К этому способу пайки относится сваркопайка. Сваркопайка — пайка разнородных материалов, при которой более легкоплавкий материал локально нагревается до температуры, превышающей температуру его плавления, и выполняет роль припоя.

Реактивно-флюсовая пайка — способ пайки, при котором припой образуется в результате химических реакций между основным металлом и флюсом. Например, при пайке алюминия с использованием флюса ZnCl3 в результате химической реакции восстановления

образуется цинк, который служит припоем.

По условиям заполнения зазора припоем пайку можно разделить на капиллярную (ширина зазора

Что нужно для пайки?

Начинающим радиолюбителям и домашним мастерам часто бывает сложно понять, что нужно для пайки, какие комплектующие требуется приобрести, чтобы устранить простой обрыв проводов или залудить металлическую посуду. На самом деле набор приспособлений и аксессуаров для таких работ остается неизменным годами. Чтобы понять, какие инструменты и материалы для паяния в домашних условиях потребуются, стоит подробнее ознакомиться с самой технологией его выполнения.

Особенности

Для того чтобы начать работу с паяльником, необходимо сначала разобраться в его назначении и особенностях. Этот домашний инструмент подключается к сети электропитания и способен локально разогреваться до +300 и более градусов по Цельсию.

Стандартная мощность прибора не превышает 80-100 Вт, есть и модели с меньшими показателями. Рабочей поверхностью паяльника, которая называется жалом, мастер разогревает припой (чаще всего сплав олова и свинца), а затем с его помощью соединяет между собой металлические детали — провода, комплектующие печатных плат.

Понять, что нужно для пайки новичку, довольно легко. Есть стандартный перечень материалов и инструментов, без которых не обойтись и профессионалу, и любителю. Важно помнить, что в домашних условиях используются самые простые и доступные по цене компоненты, небольшого запаса которых хватит надолго. При выборе материалов нужно обязательно учитывать, что припой должен выдерживать меньшую температуру нагрева, чем соединяемые им металлы.

Для того чтобы пайка происходила правильно, нужно позаботиться о предварительной подготовке деталей. Для их зачистки от загрязнений, окислов, следов старого соединения используются инструменты для механической обработки. Сюда входят различные абразивы — от паяльников и надфилей до наждачной бумаги или стоматологического бура.

Также применяют методы химической очистки поверхностей — в этом случае специальные реагенты приобретаются отдельно, наносятся непосредственно в процессе работы. Эти же составы используются для поддержания в порядке жал медных и стальных паяльников.

Для пайки в домашних условиях используются материалы с низкой температурой плавления — до 450 градусов.

В качестве припоя применяются оловянно-свинцовые смеси и флюс — связующее, позволяющее исключить окисление поверхности жала. Для соединения металлических элементов между собой путем пайки используют лужение — нанесение и распределение жидкого соединяющего состава на их поверхности. После этого провода или другие детали совмещают, при необходимости добавляя припой.

Таким способом можно скреплять сплавы драгоценных и цветных металлов. Сталь, чугун и алюминий плохо поддаются низкотемпературной пайке. Электронные платы обрабатывают составами с концентрацией олова до 61% и температурой плавления 190 градусов. Флюсы для них тоже выбирают только коррозионно-пассивные. Активные невозможно полностью удалить, они более химически агрессивные, могут проникать в структуру платы, повреждая ее.

Инструменты

Для того чтобы паять, необходимо приобрести соответствующий инструмент.

Он должен соответствовать определенным критериям:

- иметь регулировку температуры нагрева (не всегда);

- давать возможность настройки мощности;

- соответствовать поставленным задачам по размерам и интенсивности накала;

- иметь блок для защиты от скачков напряжения.

Разумеется, самые недорогие паяльники укомплектованы весьма скромно. Ни регулятора температуры, ни защиты от перепадов напряжения здесь нет. Этими достоинствами обладают агрегаты, именуемые паяльными станциями. Для домашнего использования они нужны только в том случае, если планируется паять много и часто.

С разовыми работами легко справится самый обычный прибор без дополнительных опций.

Паяльник

Этот инструмент нужно выбирать исходя из целей и задач для работы. Например, для работы с микросхемами нужен самый маломощный паяльник — на 12 В, подключаемый через адаптер. Модели в 80-100 Вт рассчитаны на стандартное сетевое напряжение, они справятся с пайкой проводов и большинством других работ.

Паяльники бывают разными. Наиболее популярными считаются следующие.

- С медным жалом. Самый распространенный вариант с наконечником из цветного металла. Такие паяльники перед работой обязательно подвергают лужению, их также нужно регулярно очищать от нагара и окалины, чтобы избежать ухудшения проводимости. Инструмент этого типа обычно не имеет терморегуляторов, уменьшить или увеличить нагрев наконечника можно, правильно подобрав его длину.

- Керамический. Нагревательный элемент в нем изготовлен из электротехнической керамики. Она хорошо пропускает тепло. У керамических моделей обычно есть терморегулятор, а нагреваются они быстрее других.

- Нихромовый или необгораемый. Этот элемент имеет тонкое никелированное покрытие, которое не окисляется так быстро, как это происходит с медным наконечником. Но у нихромовых изделий есть свои недостатки — они боятся механических повреждений, легко деформируются.

- Стальной. Редко встречается, хуже проводит тепло, в дополнение ко всему легко окисляется. Но в некоторых случаях им можно заменить медный аналог.

- Комбинированный. Этот вариант предусматривает изготовление контактной части паяльника из нескольких составных компонентов. Например, сердечник может быть стальным, а наружная часть — медной, с более высокой передачей тепла. Стоит обратить внимание на то, что комбинированные изделия чаще всего имеют узкоспециальное применение. Покупать их для домашней пайки необязательно.

Существует также самый первый из всех видов паяльников, вовсе не требующий затрат электрической энергии для работы с ним.

Он выглядит как медная болванка с «молотком» на конце и ручкой. Одна часть ее ударного элемента имеет вид плоского жала. Паяльники молоткового типа нагревают на открытом огне.

Вспомогательные инструменты

Помимо основного инструмента, в процессе работы мастеру необходимо иметь под рукой и дополнительные элементы. К ним относится подставка для паяльника, позволяющая освободить руки, пока прибор остывает или происходит смена деталей. Изготавливают подставки из металла, иногда с пластиковой или деревянной подложкой.

Полезно также иметь под рукой небольшие пассатижи для снятия изоляции с проводов, напильник, тиски. Для работы с канифолью пригодится плоская жестяная баночка. У паяльников есть сменные элементы — жала. Они бывают разной длины и диаметра, с плоским или узким конусообразным наконечником. Комплект сменных жал позволяет с удобством работать с разными типами материалов и деталей.

Расходные материалы

Для паяния в домашних условиях требуется приобрести канифоль или флюс и припой. О том, зачем нужны эти материалы, стоит поговорить подробнее. Именно они обеспечивают правильную подготовку и надежное соединение проводников при пайке.

Флюсы и канифоль

Самый распространенный вид веществ в этой группе, — канифоль (отвердевшая смола). Она имеет химически нейтральный состав, не вызывающий коррозионных процессов. Основное назначение этого вещества — удаление загрязнений и следов окисления с жала паяльника или с соединяемых деталей. Оно растворяет налет, подготавливает поверхность к процессу пайки, улучшает налипание припоя.

Флюсами именуют химические вещества, выполняющие ту же функцию. Они имеют вид жидкого кислотного раствора, может использоваться бура, муравьиная кислота, готовый состав ЛТИ-120, а также самостоятельно приготовленные смеси на медной, алюминиевой основе. Наносят вещество кисточкой, по завершении пайки производится смывание техническим спиртом, чтобы не провоцировать коррозионные процессы.

Канифоль плавится только при нагреве. Именно поэтому работа с ней производится в особом порядке.

- В емкость укладываются крошки канифоли или целый кусок.

- На него кладется припой.

- В канифоль погружается жало паяльника. Это позволяет избежать его окисления.

- Достигнув припоя, наконечник инструмента равномерно покрывается им — происходит лужение.

Обработанный таким образом паяльник полностью готов к работе. Его можно погружать в припой и вести работу.

В среднем 1 обработки хватает на 15-30 минут непрерывного нагрева жала, потом оно снова начинает пригорать, требует очистки.

Припой

В домашних условиях используются припои, которые имеют температуру плавления ниже +450 градусов.

Этой характеристике полностью соответствуют оловянно-свинцовые сплавы, маркированные ПОС 60, ПОС 50, ПОС 40, — они применяются при работе с медными жилами. При пайке алюминия нужен оловянно-цинковый состав ЦО-12, П250А, А, ЦА — алюмоцинковый припой.

В некоторых случаях удобнее пользоваться готовыми составами, где уже есть канифоль. Этим преимуществом обладает припой с маркировкой ПОС 61, выпускаемый в виде проволоки, фольги, пасты, в зависимости от назначения. Применяя такое средство, проводники при пайке не нужно предварительно покрывать канифолью.

Подробную информацию о том, что нужно для пайки, вы найдете в видео ниже.

Все о припоях

Зная все о припоях, можно исключить ошибки при пайке и даже в сложных условиях достигать неплохого результата. Существуют оловянно-свинцовые и медно-фосфорные сплавы для пайки, низкотемпературные жидкие и другие виды составов. Они отличаются по температуре плавления, по степени твердости. Все эти вещества надо уметь правильно выбирать и применять.

Что это такое?

В любом популярном источнике можно прочитать, что главная задача припоев состоит в тщательном соединении заготовок.

Использоваться для этой цели могут только вещества, которые плавятся при более низкой температуре, чем сами связываемые материалы.

Довольно активно применяют припои из чистых металлов и их сплавов. Определенное распространение получили также и неметаллические смеси. Форма выпуска припоев различна:

годности для флюсования;

способу возникновения (типу реакций, проходящих при образовании смеси).

Сварочные припои подразделяют на полностью готовые к применению и формирующиеся в процессе самой пайки.

В первой группе дополнительно выделяют гальванические и термовакуумные, а во второй – взаимодействующие при контакте и контактно-флюсовые реактивы.

По главному действующему веществу припои для сварки подразделяют на:

основанные на индии;

основанные на висмуте;

содержащие кадмий, цинк, алюминий, медь;

никелевые и марганцевые, золотые и ниобиевые реактивы.

Свойства

К низкотемпературным относят те припои, которые имеют температуру плавления не выше 450 градусов. В категорию наибольшей плавкости относят составы, которые начинают переходить в жидкую форму при температуре менее 145 градусов. Легкоплавкими называют реактивы, у которых точка застывания находится в диапазоне 145—450 градусов. В свою очередь, высокотемпературные припои имеют свою внутреннюю градацию:

среднеплавкие (максимум 1100 градусов);

высокоплавкие (разжижающиеся при нагреве до 1850 градусов);

тугоплавкие (еще менее поддающиеся воздействию температуры).

Кроме этого параметра, классификация по свойствам касается:

предположительной температуры при выполнении паяльных работ;

электрического сопротивления (в удельном исчислении);

предела механической прочности при прикладывании растягивающего усилия.

Обзор видов

Мягкие

В эту группу попадают припои, чья температура плавления не превышает 300 градусов. Предельная устойчивость к механическим напряжениям составит не менее 16 и не более 100 МПа. Широко применяются паяльные низкотемпературные пасты. Их поставляют сразу в перемешанном с флюсом состоянии. Они отлично справляются с работой даже в труднодоступных местах.

Гарантируется при использовании паст «тиноль» стабильное соединение. Отсутствие опыта тоже не станет препятствием для их применения. И все же наибольшим спросом пользуется оловянно-свинцовый конгломерат. Варьирование количества основных веществ позволяет довольно гибко менять его свойства.

Введение кадмия и висмута дает возможность дополнительно сократить температуру плавления, а добавка сурьмы к основному составу поможет увеличить механическую крепость шва.

Тем не менее для ответственных заданий даже модифицированные оловянно-свинцовые смеси малопригодны. Если все же приходится работать с важными деталями, целесообразно максимально увеличивать площадь пайки. Среди мягких комбинаций наилучшими считаются составы от ПОС-18 до ПОС-90. Эта смесь олова со свинцом может применяться различным образом в зависимости от исходного состава:

ПОС-90 нужен, чтобы соединять детали для последующей гальванической обработки;

ПОС-61 (без канифоли) применяют, когда приходится паять особо точные устройства и механизмы;

ПОС-40 берут для соединения не слишком важных и значимых деталей;

с помощью ПОС-30 легко соединять латунь, медь, сталь между собой в различных комбинациях.

В разряд легкоплавких припоев входят также:

ПОССУ 4–6 (для медных деталей и конструкций из черного металла);

ПОСК 50 (для пайки меди и различных ее сплавов, которые могут пострадать от локального перегрева, для полупроводников);

ПОСВ 33 (для соединения плавких предохранителей);

ПОСК 47-17 (припаивание проводов и аналогичных деталей к серебряному слою);

П200 (для работ с тонкостенным алюминием и сравнительно тонкими изделиями из алюминиевых сплавов);

соединение Розе (рассчитанное на плавление при 92—95 градусах);

сплавы Дарсенваля и Вуда (на 79 и 60 градусов соответственно).

Твердые

У припоев этой категории температура агрегатного перехода составляет больше 300 градусов. Их стойкость к механическим воздействиям может варьироваться от 100 до 500 МПа. В этот разряд классификации припоев попадают в основном соединения меди и серебра. Медь часто соединяют с цинковым сырьем. В результате получается смесь, превосходно удерживающая статическую нагрузку, однако из-за хрупкости сопротивляемость ударным и вибрационным воздействиям невелика.

Разумеется, бывают и многие другие виды припоев, которые имеют гораздо более узкую сферу применения. И тем не менее обойти их вниманием было бы глупо. Так, медно-фосфорный припой ценят за относительно низкую температуру плавления.

Использовать его можно как с флюсом, так и автономно. Получающийся шов будет прочен, он неплохо сопротивляется вибрационным колебаниям.

Такие свойства позволяют применять медно-фосфорные составы при соединении частей теплообменников. Но надо понимать, что они очень чувствительны к перегреву. Работать придется максимально осторожно и вдумчиво, без спешки. Обычно такие смеси поставляют в прутковой форме. Иногда покупают медные паяльные ленты, а в отдельных случаях — медно-цинковые припои с низкой температурой образования расплавленного металла.

Что касается серебряных припоев, то они малопригодны для пайки медных изделий. Чтобы повысить универсальность таких составов, к серебру добавляют висмут, железо и некоторые иные химические элементы. Смеси на базе серебра ценятся за отличное смачивание поверхностей. Они превосходно проникнут даже в самые малодоступные участки обрабатываемых изделий. Стыки не будут подвергаться коррозионным процессам, перенесут существенные механические и термические нагрузки.

Составы, содержащие много серебра, проводят электрический ток очень активно. Потому основная область их использования — электроника и другие отрасли электротехники.

У смесей, включающих менее 50% серебра, есть другое преимущество — сравнительно доступная цена. Потому их охотно используют даже рядовые потребители и сотрудники различных мастерских.

Отдельно стоит сказать про так называемый жидкий припой, или, как его называют сами изготовители и профессионалы, «жидкое олово». Подобные изделия отлично подойдут для лужения медных частей, включая печатные платы радиоэлектронных устройств. Покрытие проводится очень просто – «окунанием» требуемых деталей в приготовленный раствор. Лужение становится отличной профилактикой коррозии. Кроме того, покрытие специальным составом облегчает радиомонтажные работы. Все, что потребуется от пользователей, — это тщательно зачистить и подготовить поверхность, да еще соблюсти инструкцию по применению.

Разговор про высокотемпературный тугоплавкий тип припоев обязательно должен затронуть Л62 и Л68. Они пригодны для работы с латунью и с «простой» медью.

Соединения, при пайке которых использована латунь, куда выше по прочности и пластичности, чем медь. Однако у них довольно велик риск деформирования. Если перегреть такой припой, основные качества соединений будут необратимо испорчены.

Правила пайки стали

Пайка, как технология создания неразъёмных соединений металлических изделий имеет древнюю историю. И сегодня, несмотря на лидирующую позицию сварочных процессов, пайка стали, алюминия, меди, и многих других металлов и сплавов продолжает успешно применяться в различных отраслях техники.

Процесс пайки разных по составу металлических сплавов имеет свои особенности. Это связано с различной температурой плавления и химическим составом сплавов. К некоторым маркам стали пайка не применяется.

Сущность паяльной технологии

Пайкой называют соединение металлических деталей с помощью припоя, являющегося более легкоплавким металлом, который, будучи расплавленным, смачивает соединяемые поверхности.

Таким образом, процесс паяния связан с нагреванием и протекает при температуре, превышающей точку плавления припоя, но не достигающей температуры плавления соединяемого металла.

В процессе пайки соединяемые детали основного металла не изменяют форму, поскольку сами не подвергаются плавлению.

Прочность создаваемого соединения определяется механическими свойствами, которыми обладает припой для пайки. Когда стальные детали припаивают друг к другу, соединение всегда уступает по прочности основному материалу.

Главным препятствием для создания паяных соединений является окисел, образующийся на поверхности любого металла. Слой окисла не позволяет расплавленному припою равномерно смочить поверхность детали, поэтому металл должен предварительно зачищаться.

Для защиты поверхностей от окисления в процессе спаивания, применяются специальные вещества – флюсы. Для соединения разных материалов используются различные флюсы. Например, для того, чтобы спаять нержавейку, применяют буру. Флюсами для стали могут служить канифоль, паяльная кислота.

Основным процессом, сопровождающим создание паяного соединения, является нагрев заготовок. В зависимости от массы спаиваемых деталей и вида применяемого припоя, нагрев может осуществляться следующими способами:

- паяльником;

- газовой горелкой;

- высокочастотным индуктором;

- в специальных печах.

Например, проволоку небольшого диаметра можно легко прогреть обычным паяльником, при пайке стальных труб понадобится газовая горелка, а массивную заготовку придётся помещать в печь.

Низколегированной

Низколегированная углеродистая сталь относится к сплавам железа, наиболее легко подвергаемым процессу пайки.

Это объясняется тем, что на поверхности сталей данного типа образуется сравнительно непрочная плёнка окислов, легко устраняемая применением обычных флюсов.

Процесс пайки чёрных металлов может проходить при относительно низкой температуре, не превышающей 450 ℃ в случае применения мягких и легкоплавких свинцово-оловянных припоев.

Для получения паяного соединения, обладающего большей твёрдостью и механической прочностью, следует применять более твёрдые тугоплавкие припои, например на основе меди. Такая пайка осуществляется при температуре до 750 ℃.

Конструктивной

Этот вид сталей характеризуется наличием хрома, применяемого в качестве легирующей добавки. Благодаря хрому сталь приобретает необходимые механические характеристики.

Однако наличие этого легирующего компонента существенно затрудняет процесс пайки, так как на поверхности конструкционных сталей образуется довольно прочная и с трудом разрушаемая плёнка окисла.

Припаять сталь с добавкой хрома можно, применяя активный флюс, содержащий кислоты. Кроме этого, для получения качественного результата, используются специальные приспособления, создающие защитную атмосферу в зоне осуществления пайки.

Кроме этого, стальную поверхность, подготовленную для пайки, покрывают слоем порошка, содержащего металлические компоненты. Этот защитный слой предотвращает окисление стальной поверхности и выгорание легирующих элементов в процессе нагревания.

Паяное соединение легированных сталей производится с применением твёрдых припоев, содержащих медь, серебро или никель.

Инструментальной

Инструментальная сталь отличается очень высокой твёрдостью. Однако виды инструментальной стали, не имеющие в своём составе вольфрама, изменяют свои механические свойства при нагревании до 200 ℃ и более, значительно теряя при этом прочность.

Такие виды стали не подлежат пайке. Для устранения этого недостатка инструментальные стали, подлежащие нагреву в процессе эксплуатации, производятся с вольфрамовыми добавками. Такая сталь может подвергаться нагреву до 600 ℃, не утрачивая при этом ценных механических свойств.

Спаять инструментальную сталь можно припоем на основе никеля или ферросплавов. Нагревание заготовок обычно производят индукционным способом. При этом применяются флюсы, содержащие бор и фтор.

Последовательность операций

Процесс пайки стальных деталей начинается с тщательной очистки заготовок от грязи, ржавчины и следов масел. Для этого пользуются шлифовальной шкуркой, напильником, стальной щёткой. Ржавые детали можно обработать преобразователем ржавчины на основе ортофосфорной кислоты. Жировые загрязнения удаляются растворителем или щелочным раствором.

После очистки и обезжиривания, на поверхность деталей наносится слой флюса. Если в качестве припоя служит олово, детали предварительно лудят. Лужение представляет собой равномерное смачивание поверхности расплавленным оловом.

После этого, детали собирают и надёжно фиксируют в том положении, в котором они должны находиться после соединения.

Далее, детали нагреваются подходящим способом. Нагрев производится до температуры, несколько превышающей температуру плавления применяемого припоя, который должен быть помещён в область соединения.

При расплавлении он затекает в зазор между деталями, образуя соединение. После остывания и кристаллизации припоя, шов зачищают, следы флюса удаляют.

Читайте также: