Лазерная обработка поверхности металла

Впервые лазер, работающий в инфракрасном диапазоне за счет рубинового стержня, был создан в 1960 году. Прикладная квантовая физическая наука развивалась, изначальные системы накачки усиливались, установки и оптические резонаторы совершенствовались, лазерные лучи становились все более мощными и управляемыми. В этой статье поговорим о том, какие типы лазерной резки существуют на сегодняшний день и какое оборудование используется в процессе обработки металлов.

Плюсы и минусы лазерной резки

По сравнению с прочими технологиями обработки металлов резка лазером обладает рядом неоспоримых преимуществ:

- При помощи лазерной резки можно обрабатывать металлы различной толщины – медные – от 0,2 до 15 мм, алюминиевые – от 0,2 до 20 мм, стальные – от 0,2 до 20 мм, толщина изделий из нержавеющей стали может достигать 50 мм.

- Поскольку режущий инструмент не оказывает механического воздействия на разрезаемый металл, лазерная резка подходит для обработки хрупких и легко деформирующихся заготовок.

- Разные типы обработки лазером подходят для работы с заготовками различной конфигурации, особенно при использовании установок с компьютерным обеспечением. В программу загружается чертеж будущей детали, дальнейшая работа выполняется станком самостоятельно. При этом точность обработки будет очень высокой.

- Выполнение обработки металлов с высокой скоростью.

- При необходимости изготовления небольшой партии деталей можно воспользоваться лазерной резкой , не прибегая к литью и штамповке.

- Благодаря минимальному количеству отходов и чистоте среза, снижается себестоимость деталей, что отражается на их конечной цене

- Лазерная резка является наиболее универсальной технологией обработки, позволяющей справляться со множеством задач.

Конечно, у лазерной резки есть и определенные недостатки. В первую очередь, речь идет о большом потреблении энергии, которое делает эту технологию наиболее дорогостоящей. Впрочем, штамповка, в процессе которой также образуется минимум отходов, а результат отличается высокой точностью и качеством готовых изделий, требует изготовления оснастки, значит, лазерная обработка в итоге является более дешевым способом. Вторым недостатком является толщина обрабатываемых заготовок (максимум – 20 мм).

Типы лазерной резки металла

Независимо от типа лазерной резки, установка включает в себя:

- Источник энергии (систему накачки).

- Рабочее тело, которое создает излучение.

- Оптический резонатор (набор специальных зеркал).

Типы лазерной резки различаются в зависимости от вида и мощности применяемого лазера. Лазерные установки могут быть:

- Твердотельными (мощностью не свыше 6 кВт).

- Газовыми (мощность которых не превышает 20 кВт).

- Газодинамическими (их мощность составляет более 100 кВт).

На производстве чаще всего используют твердотельные лазерные установки с импульсным либо непрерывным излучением. Рабочим телом выступает рубин, стекло с добавлением неодима или CaF2 (флюорита кальция). Основное преимущество таких установок заключается в создании мощного импульса за доли секунды.

Технические и научные цели требуют применения газовых лазеров, в качестве рабочего тела в которых выступает газ – азот, углекислый газ, кислород, гелий. Под воздействием электрического разряда атомы газов возбуждаются, создавая монохроматичный и направленный лазерный луч.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Наиболее мощными являются газодинамические лазеры, в качестве рабочего тела в которых выступает углекислый газ. Максимально нагретый, он проходит через трубку, сильно зауженную посередине. Выходя из трубки СО2 расширяется и охлаждается, создавая энергию, необходимую для резки металла.

Рекомендуем статьи по металлообработке

При помощи газодинамических лазеров можно обрабатывать любые металлические поверхности. Поскольку расход энергии при этом не слишком велик, возможно размещение заготовок на некотором расстоянии от луча, что никак не сказывается на качестве получаемых деталей.

Типы лазерной резки могут быть:

- лазерно-кислородными;

- кислородными с поддержкой лазерным лучом (LASOX).

- с использованием инертного газа;

- лазерной испарительной (сублимационной).

Расскажем подробнее о каждом типе лазерной резки.

1. Лазерно-кислородная обработка.

Этот тип лазерной резки предполагает использование в качестве рабочей среды кислорода. Взаимодействие О2 и раскаленного металла приводит к экзотермической реакции окисления. В результате образуются окислы, выдуваемые из зоны обработки кислородной струей.

К особенностям этого типа лазерной резки относится следующее:

- сфокусированный луч лазера имеет меньший диаметр по сравнению с кислородной струей (диаметр последней около 1-2 мм);

- на ширину реза, которая может составлять меньше 100 мкм, влияет диаметр луча, толщина заготовки и скорость обработки (чем тоньше лист и выше скорость, тем более узкой получается линия реза);

- толщина металла влияет на давление в струе (чем она больше, тем меньше будет давление);

- поскольку луч при лазерно-кислородной резке расширяется, он фокусируется выше, чем обрабатываемая поверхность;

- толщина заготовки влияет на скорость обработки лазером – чем толще заготовка, тем медленнее она будет разрезаться; резать лазером можно стальные листы толщиной не более 30 мм при минимальной скорости в 0,5-0,6 м/мин.;

- меньшая скорость реза отрицательно сказывается на качестве готовых деталей (снижение качества выражается в появлении визуальных дефектов, большей ширине разреза);

- тонколистовые металлы располагают на расстоянии около 0,5 мм от сопла, формирующего луч, и около 3 мм от заготовок, толщина которых достигает 30 мм.

2. Кислородная резка с поддержкой лазерным лучом (LASOX).

Этот тип лазерной резки подходит для заготовок, выполненных из толстолистовой стали. Суть технологии заключается в предварительном нагревании поверхности металла до +1000 °С с последующим направлением на нее сверхзвуковой кислородной струи. Для этого типа обработки характерны ровные и гладкие края заготовок. Глубина реза при этом получается большей, чем при использовании традиционного кислорода.

Для этого типа обработки характерны следующие особенности:

- сверхзвуковая струя формируется под высоким давлением, достигающим 6–10 атм;

- луч имеет меньший диаметр по сравнению с пятном на обрабатываемой поверхности;

- ширина реза совпадает с диаметром луча и чаще всего превышает 3 мм;

- металл располагается на расстоянии 6–8 мм от сопла установки;

- этот тип лазерной резки выполняется с меньшей скоростью, обычно составляющей порядка 0,2 м/мин.;

- использование лазерного оборудования мощностью 6 кВт позволяет разрезать металлы толщиной до 100 мм.

3. Лазерная резка в инертном газе.

Этим типом лазерной резки пользуются при необходимости избежать окисления обработанных металлических кромок. Таким образом режут нержавеющую сталь, алюминий или титан. Поскольку металлические поверхности дополнительно не нагреваются, этот тип обработки менее эффективен, чем названные ранее.

Лазерная резка в инертном газе обладает следующими особенностями:

- чаще всего рабочей средой является инертный газ азот, для резки титана используют аргон;

- из-за высокого давления режущего газа (свыше 10 атм) при обработке используются более толстые фокусирующие линзы;

- капли расплавленного металла из зоны обработки выдуваются сверхзвуковой кислородной струей;

- фокусировка луча происходит исключительно на нижней поверхности листа;

- заготовка располагается на расстоянии 0,5–1 мм от сопла установки;

- этот тип лазерной резки предполагает использование сопла с диаметром до 3 мм;

- сама обработка выполняется с достаточно низкой скоростью.

4. Лазерная испарительная (сублимационная) резка.

Высокоинтенсивное короткоимпульсное (нано- или пикосекундное) излучение возможно в случае применения этого типа обработки лазером.

Она обладает следующими особенностями:

- основная сфера применения – микротехнологии (при необходимости оказания минимального термического воздействия на поверхность материала);

- этот тип лазерной резки обладает очень низким КПД;

- короткой волной, длина которой не достигает даже 1 мкм (это относится к твердотельным и эксимерным лазерам, а также установкам, работающим на парах металлов).

Режимы лазерной резки

Эффективность различных типов лазерной резки зависит от множества факторов, включающих скорость обработки, мощность и плотность лазера, фокусное расстояние для объекта обработки, диаметр лазерного луча. Необходимо также учитывать состав излучения, марку и вид материала заготовки. Например, резка низкоуглеродистых сталей выполняется на 30 % быстрее по сравнению с обработкой заготовок из нержавеющей стали.

Использование обычного воздуха практически в два раза снижает скорость резки в сравнении с установками, использующими кислород. Лазерное оборудование, имеющее мощность 1 кВт, способно разрезать алюминий со скоростью около 12 м/с, титан – 9 м/с (актуально для использования кислорода в качестве рабочего газа).

Выбранный режим резки влияет на качество итогового реза – его точность, ширину разреза, ровность и шероховатость образовавшихся кромок, присутствие на них оплавленного металла (грата), глубину разреза. Однако основное значение имеют такие параметры, как скорость обработки и толщина обрабатываемого металла.

Рассмотрим показатели лазерной резки металлов различной толщины, выполненной на установке, использующей кислород, который поступает в зону резки под давлением 0,5 МПа. Мощность оборудования составляет 1 кВт, диаметр луча 0,2 мм.

Толщина заготовки, мм

Оптимальная скорость резки, м/с

Шероховатость кромок, мкм

Независимо от типа лазерной резки, конечный результат отличается высокой точностью, определяемой в процентном отношении. На точность влияет такой параметр, как толщина заготовки, кроме того, имеет значение цель дальнейшего использования конечных деталей. При работе с металлическим профилем, толщина которого достигает 10 мм, погрешность варьируется от 0,1 до 0,5 мм.

Типы оборудования для лазерной резки

Современные производители выпускают широкую линейку оборудования, предназначенного для различных типов лазерной резки. Современные многокоординатные аппараты приходят на смену шумным и не слишком производительным механическим станкам. На мощность лазерных установок влияют специфика производства и экономическое обоснование конкретных аппаратов. При помощи новейшего лазерного оборудования с ЧПУ можно выполнять резку различных типов металлов с погрешностью, не превышающей 0,005 мм.

Ряд моделей позволяет выполнять резку заготовок площадью до нескольких квадратных метров. При этом персонал принимает минимальное участие в максимально автоматизированном процессе обработки. Чертежи будущих деталей загружаются в ПО установок, программа управляет и лазерным лучом, и рабочим столом, на котором размещаются будущие детали.

Благодаря системам настройки автофокуса аппаратура выбирает наилучшее расстояние, необходимое для достижения эффективной обработки. Температура оборудования регулируется за счет специальных теплообменников, оператор станка получает контрольные данные, относящиеся к текущему состоянию инструмента. Установки имеют клапанные механизмы, позволяющие подключать газобаллонное оборудование, благодаря которому в рабочую зону подаются вспомогательные газы.

Для оптимизации расходов на вытяжную вентиляцию используется система дымоулавливания, включаемая при обработке. Чтобы обеспечить безопасность персонала, зону реза закрывают специальным защитным кожухом. Современное оборудование позволяет облегчить процесс независимо от типа лазерной резки листовых материалов – достаточно задать установке числовые параметры, чтобы получить на выходе готовые детали.

На производительность установок для различных типов лазерной резки влияют параметры станочного комплекса и квалификация специалиста, который создает программный код. Благодаря использованию современных технологий этот тип обработки позволяет максимально роботизировать производство, освобождая человека от выполнения тяжелой работы.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лазерная очистка металла: принцип, характеристики и применение

У изделий из стали под длительным воздействием среды изменяется внешний вид и эксплуатационные характеристики. Хотя с развитием современных технологий появилась нержавеющая сталь, которую также можно использовать в жизни, использование нержавеющей стали для ремонта старых зданий отнимает много времени и трудоемко. Кроме того, нержавеющую сталь можно использовать не везде, поэтому очистка стали от ржавчины становится головной болью.

Традиционная индустрия очистки имеет в своём арсенале множество способов, в основном с использованием химических и механических методов. В связи со все более строгими требованиями законов и нормативных актов по охране окружающей среды и растущей осведомленностью об охране окружающей среды и безопасности, виды химических веществ, которые могут быть использованы при очистке в промышленном производстве, будут становиться все меньше и меньше. Как найти более чистый и неразрушающий метод очистки - это проблема, которую мы должны рассмотреть. Лазерная очистка металла обладает характеристиками отсутствия шлифования, бесконтактности, отсутствия теплового эффекта и подходит для всех видов объектов. Она считается самым надежным и эффективным решением. В то же время лазерные аппараты для очистки металла могут решить проблемы, которые не могут быть решены традиционными методами очистки.

Когда на поверхности заготовки присутствуют субмикронные частицы грязи, которые очень сильно прилипают и не могут быть удалены обычными методами очистки, то очистка поверхности заготовки с помощью нанометрового лазерного излучения является очень эффективной.

Кроме того, поскольку лазер осуществляет бесконтактную очистку заготовки, очень безопасно очищать прецизионные заготовки или их мелкие детали, что позволяет обеспечить их точность.

Поэтому лазерная очистка имеет уникальные преимущества среди других методов очистки.

Очень эффективно использовать высокоэнергетический лазер для устранения коррозии. Лазер сжигает такие поверхности, как ржавчина, краска и т.д., используя при этом характеристики отражения металла. При этом необходимо убедиться, что сами детали не повреждены.

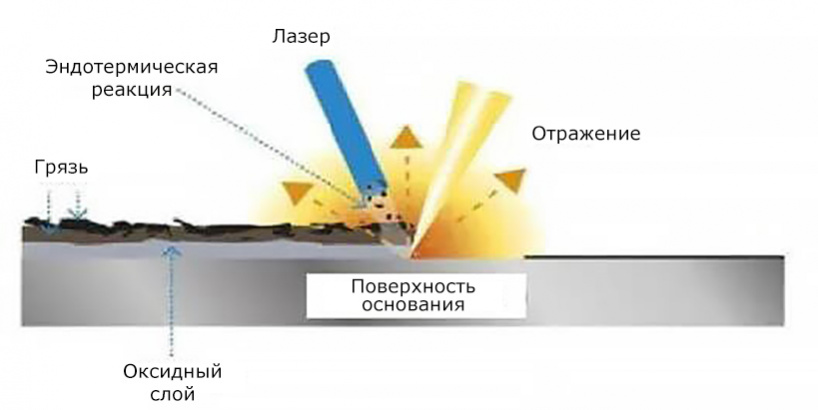

Принцип лазерного удаления ржавчины:

Принцип действия этого лазерного метода для удаления ржавчины заключается в том, что при воздействии высокой температуры ржавчина мгновенно испаряется.

После отвода плазмы, очищенная от ржавчины часть не будет повреждена даже при воздействии лазера благодаря высокой отражательной способности нижнего слоя металла к свету.

Таким образом, этот метод лазерного удаления ржавчины является эффективным и безопасным, и может даже идеально очистить углы деталей, таких как буквы и болты.

Таким образом, до тех пор, пока лазерный луч может добраться до ржавчины её можно будет удалить.

Почему лазеры можно использовать для очистки? Почему это не приводит к повреждению очищаемого объекта?

Давайте сначала разберемся в сути лазерного излучения. Вкратце, лазер ничем не отличается от сопутствующего света (видимого света и невидимого света) вокруг нас, но лазер использует резонатор для концентрации света в одном направлении, и имеет лучшие характеристики длины волны и координации.

Поэтому теоретически все длины волн света могут быть использованы для формирования лазера.

Однако на самом деле существует несколько сред, которые могут быть возбуждены, поэтому источники лазерного света, которые могут производить стабильные и пригодные для промышленного производства, довольно ограничены. Широко используются Nd: YAG лазеры, углекислотные лазеры и эксимерные лазер.

Поскольку Nd: YAG лазер может быть передан через оптическое волокно и больше подходит для промышленного применения, он также широко используется в лазерной очистке.

Физический принцип можно кратко описать следующим образом:

- Луч, испускаемый лазером, поглощается загрязненным слоем на обрабатываемой поверхности.

- В результате поглощения большой энергии образуется быстро расширяющаяся плазма (высокоионизированный нестабильный газ) и возникают ударные волны.

- Ударная волна превращает загрязняющие вещества во фрагменты и удаляет их.

- Ширина светового импульса должна быть достаточно короткой, чтобы избежать накопления тепла, разрушающего обрабатываемую поверхность.

- Эксперименты показывают, что при наличии оксидов на поверхности металла плазма возникает на поверхности металла.

Применение лазерного удаления ржавчины:

Данный метод применим для удаления ржавчины на небольших участках.

Большинство продуктов с высокой добавленной стоимостью подвергаются очистке, например, очистка прецизионных деталей, аэрокосмических компонентов, военной промышленности, атомной энергетики, микрообработка деталей, высокоточная очистка, методы очистки для защиты окружающей среды, очистка в высокоточной промышленности, очистка рельсов скольжения, очистка деталей судоверфи, обработка полупроводников, роликов, прецизионных деталей, сварочных швов.

Лазер для очистки ржавчины может заменить травильное и фосфатирующее оборудование для очистки, и может использоваться для очистки сварных швов нержавеющей стали и титановых сплавов.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Лазерная обработка поверхности металла

Природа модифицирующего действия лазерного излучения определяется протеканием следующих процессов:

— плавление и испарение вещества, сопровождающееся образованием потока пара, плазмы и капель материала в зоне обработки;

— электронная и ионная эмиссии, обусловленные тепловым эффектом;

— тепловое и рентгеновское излучения с энергией квантов до нескольких десятков и даже сотен электрон вольт;

— ультразвуковые колебания в металле, вызываемые периодичностью нагревания и теплового расширения, а также ударные волны, возникающие при действии импульсного лазерного излучения.

Высокая мощность лазерного излучения, малая глубина поглощения в веществе приводят к высоким скоростям нагрева и охлаждения при лазерной обработке.

Формирование однородного быстрозакаленного состояния в области воздействия лазерного луча характеризуется обычно пониженной травимостью при выявлении микроструктуры и сохранением в значительной степени исходного полированного состояния поверхности.

Образование аморфной или наноструктуры с ультрамелким зерном, неравновесных метастабильных фаз, в том числе аномально пересыщенных твердых растворов на поверхности мишени, происходит в значительной мере по механизму бездиффузионных превращений и обусловливает уникальные физико-химические свойства.

При воздействии импульсного лазерного излучения на образцы сталей наблюдается двухслойная структура с отчетливой границей, обусловленная тем, что металл поверхностного слоя претерпевает оплавление и быструю закалку расплава, а второй слой представляет собой зону термического влияния в традиционном понимании.

Особенностью первого слоя является наличие структуры столбчатых дендритов. Структура второго слоя характеризуется мелкозернистостью, обусловленной перекристаллизацией и пластической деформацией с последующей рекристаллизацией.

Метод лазерного глазурования поверхности металлических сплавов, включая никелевые суперсплавы, приводит к образованию высокодисперсной однородной структуры. Метод эффективен при обработке режущих кромок инструмента, используемого для механической обработки металлов.

Обработка лучом непрерывного CO2-лазера поверхности образца инструментальной стали состава Fe — 5,0 % Mo — 4,2 % С — 6,35 % W — 1,9 % V — 0,85 % С в отожженном состоянии сопровождается формированием быстрозакаленного слоя, скорость охлаждения которого составляет 5*10в5 К/с.

Структура быстрозакаленной области определяется кинетикой процесса затвердевания и протекания перитектической реакции, которая зависит от скорости охлаждения, градиента температуры и скорости перемещения поверхности раздела жидкой и твердой фаз.

Расчетные оценки показывают, что по мере перемещения фронта затвердевания от максимально глубоких оплавленных слоев к поверхности скорость охлаждения после резкого первоначального возрастания остается постоянной, тогда как градиент температуры снижается, а скорость роста возрастает.

Характерной особенностью лазерного глазурования является высокое значение отношения градиента температуры к скорости роста G/R в нижних слоях оплавленной зоны, что определяет рост твердой фазы плоским фронтом.

При этом в верхней части быстрозакаленного слоя установлено образование ячеистой микроструктуры с преимущественным содержанием δ-феррита, пограничными прослойками аустенита (γ-фазы) и выделениями карбидов, образовавшимися по перитектической реакции δ+L→γ + карбид (рис. 20.3). Карбидная фаза представляет собой в основном дисперсные карбидные частицы Ме2C (и некоторое количество Ме23C6), расположенные по границам δ-феррита либо в межосных участках аустенита (нижний слой, рис. 20.3, в).

Количество зафиксированного при быстрой закалке расплава δ-феррита снижается по мере уменьшения скорости охлаждения при переходе к нижним слоям оплавленной зоны в результате более полного протекания перитектической реакции. В нижнем слое оплавленной зоны формируется в основном аустенитная фаза со структурой дисперсных столбчатых дендритов. Твердость верхних слоев δ-феррита составляет 6,5 ГПа, в нижних слоях оплавленной зоны выявлена аномально высокая твердость аустенита 9,5 ГПа.

При лазерной обработке рассматриваемой инструментальной стали образуется перитектическая микроструктура (рис. 20.3, б), которая аналогична структуре слитка, полученного направленной кристаллизацией со скоростью роста 9*10в-6 м/с, но отличается в 200 раз более высокой дисперсностью. Это соотношение хорошо согласуется с расчетной оценкой существенно большей скорости роста при лазерном воздействии (-0,5 м/с), поскольку отношение расстояний диффузионного перемещения легирующих компонентов определяется квадратным корнем из отношения скоростей роста.

Термообработка при 560 °С, 2 ч после лазерного воздействия приводит к дисперсионному упрочнению до значений твердости 11 ГПа в нижних слоях. Механизм упрочнения обусловлен выделением дисперсных частиц (до 0,2 мкм) преимущественно карбидной фазы типа Ме23С6 и некоторого количества Ме2C как по границам, так и в объеме ячеистой структуры (рис. 20.4).

Следует отметать, что закалка с нагревом при температуре 1230 °С, 300 с и последующим охлаждением в жидком азоте после лазерного воздействия (рис. 20.4) приводит к образованию субзеренной структуры в объеме крупных зерен. Размер субзерен сопоставим с размерами ячеек в структуре, оплавленной лазерным пучком зоны.

Выделения карбидной фазы Me1-хC имеют размер порядка 1 мкм и расположены по границам зерен н субзерен. Высокая плотность дисперсных карбидных выделений обеспечивает высокую твердость ~ 11 ГПа.

Обработка поверхности лазерным излучением с оплавлением поверхности изделия и последующей быстрой закалкой расплавленного слоя приводит к повышению коррозионной стойкости.

Например, после лазерной обработки нержавеющей стали AISI 304 возрастает стойкость против интеркристаллитной коррозии и коррозионного растрескивания.

Лазерное глазурование поверхности алюминиевой бронзы вследствие гомогенизации, включающей растворение избыточной фазы, обогащенной железом, приводит к повышению коррозионной стойкости.

В результате лазерной обработки сплава алюминия, содержащего 1,2 % Mn, увеличивается стойкость против равномерной коррозии.

Другая цель применения лазерной технологии при обработке металлов с кристаллической структурой состоит в направлении покрытий.

Малоуглеродистая сталь с титановым покрытием, нанесенным методом вакуумно-плазменного напыления, в морской воле подвергается локальной коррозии металла-основы под порами покрытия.

Применение лазерной обработки поверхности позволило устранить этот недостаток, кривая анодной поляризации материала с покрытием при этом стала соответствовать кривой для титана.

Лазерная обработка стали AISI 1018, на которую методом электроосаждения или напыления нанесен хром, сопровождается образованием на поверхности сплава Fe-Cr. По мере роста поверхностной концентрации хрома анодная плотность тока в активной области при испытаниях в 0,1 M Na2SO4 существенно снижается, что свидетельствует о повышении коррозионной стойкости.

Лазерная обработка обычного кристаллического никеля и малоуглеродистой стали, покрытых слоем легко аморфизующегося сплава системы Fe—Cr—Mo—Р—S, приводит к образованию аморфной структуры поверхностного быстрозакаленною слоя.

Под воздействием мощного лазерного излучения в среде газа высокого давления, сопровождающегося оптическим пробоем газа вблизи поверхности твердого тела, образуется плазменный факел, действие которого на матерная может приводить к синтезу новых веществ, изменению структуры и свойств поверхностных слоев. Сочетание собственно лазерного облучения и плазмохимического воздействия потока ионов определяет развитие нового направления обработки материалов — лазерно-плазменной обработки материалов.

Таким образом, при воздействии лазерного излучения на материал благодаря формированию быстрозакаленного слоя создаются такие структурно-фазовые состояния, которые не могут быть получены в процессе обычной термообработки. Для целенаправленного изменения свойств материалов изделий применяются специально разработанные методы жидкофазного легирования и плакирования.

Метод жидкофазного легирования при использовании лазерного излучения применяется для улучшения коррозионной стойкости, износостойкости и других свойств материалов.

Для этого метода характерно оплавление поверхности материала вместе с предварительно нанесенными легирующими элементами, которое приводит к модифицированию поверхности в результате образования слоя быстрозакаленного легированного сплава.

Преимущества метода:

— возможность применения при сложных формах геометрии обрабатываемой поверхности;

— отсутствие необходимости в последующей термообработке;

— большая скорость и высокое качество обработки изделия;

— хорошая воспроизводимость параметров упрочняемого слоя;

— экономия легирующего материала.

Легирование поверхности при воздействии луча лазера на мишень из стали Ст3 с предварительно нанесенными на ее поверхность слоями порошков графита или твердого сплава ВК8 толщиной 0,1 мм значительно увеличивает микротвердость.

Лазерное плакирование заключается в оплавлении нанесенного на поверхность обрабатываемой детали плакирующего вещества с последующим его быстрым охлаждением практически без перемешивания нанесенного материала с материалом подложки.

В результате плакирования формируется быстрозакаленный поверхностный слой, состав и свойства которого соответствуют составу и свойствам выбранного плакирующего материала.

Лазерное плакирование применяется для обработки поверхностей трения шестерен, валов, кулачков и др. Плакирование может осуществляться с использованием сканирующего или стационарного лазерного луча, обеспечивающего сплавление покрытия с основой.

Технология лазерной наплавки представляет собой пример развития технологии плакирования применительно к получению изделий из суперсплавов, а также других сплавов. В качестве источника энергии могут применяться непрерывный сфокусированный лазерный луч, другие концентрированные потоки энергии, такие, как электронный луч, но существуют определенные преимущества источников лазерного излучения, и их применению придается особое значение.

Технология лазерной наплавки дает возможность последовательного нанесения слоев, которые сплавляются друг с другом вследствие контролируемого оплавления предыдущего слоя с образованием плотного и прочного изделия.

Этим методом были получены биметаллические диски из экспериментального суперсплава Ni — 8 % Al — 12 % Mo — 3 % Ta и сплава IN718. Толщина последовательно наплавляемого слоя при этом составляет 125 мкм, так что тонкий слой расплава подвергается быстрой закалке со скоростью 10в3-10в5 К/с.

Для питания расплава при наплавке возможно использование проволоки, однако предпочтительно применение распыленных порошков сплава или смеси порошков металлов — компонентов сплава, поскольку это обеспечивает снижение стоимости наплавляемого материала и относительную легкость приготовления необходимого состава.

Уникальной возможностью метола является получение градиентных материалов, например для повышения износостойкости, твердости, коррозионной стойкости, а также контролируемое изменение зерен ной структуры наплавляемого металла.

Термические напряжения, которые возникают в процессе затвердевания и охлаждения наплавляемого слоя в твердом состоянии на холодной и массивной подложке, могут приводить к значительной пластической деформации. Поэтому последующая термическая обработка может применяться не только для гомогенизации, но и для рекристаллизации и обеспечивает формирование высокодисперсных равноосных зерен.

В условиях торможения рекристаллизации сохраняются преимущества высокодеформированной структуры, что способствует успешному применению материала при относительно низких температурах и высоких нагрузках.

Непрерывный неразрушающий контроль (оптический, акустический, электромагнитный) является последним этапом процесса.

Когда обнаруживается дефект, его устраняют повторением процесса. Восстановление дефектных деталей в сочетании с операцией контроля качества является уникальной особенностью методов получения надежных покрытий.

Следует отметить, что технологии с использованием быстрозакаленных порошков — современное интенсивно развивающееся инновационное направление, обладающее преимуществами в разработке как новых составов сплавов, так и методов получения изделий, а технологии быстрой закалки при оплавлении поверхности концентрированными потоками энергии, в частности лазерным лучом, при производстве компонентов газовой турбины трудно переоценить.

Металловедение суперсплавов будет продолжать развиваться, в частности предстоит дальнейшее изучение механизмов затвердевания, упрочнения, их коррозионного поведения и т.п. В центре внимания будут оставаться вопросы стоимости, рентабельности, снижения затрат энергии и материальных ресурсов для технологий получении изделий точной геометрии и размеров.

Лазерная металлообработка

В промышленном производстве в последнее время все чаще стали использовать лазер. С помощью лазерных установок выполняют такие операции, как формовка, резка, стыковка и т. п., причем работать можно с самыми разнообразными материалами – деревом, пластмассой, бумагой и пр. В этой статье мы поговорим о том, что собой представляет лазерная металлообработка, которую относят к одной из передовых техник работы с металлом.

Благодаря современному оборудованию, позволяющему выполнять необходимые настройки мощности лазера и выбирать глубину проникновения луча, можно резать и выполнять гравировку в соответствии с любыми потребностями клиента. Какие типы лазерной металлообработки существуют и в чем ее основные преимущества, узнаете из нашей статьи.

Особенности лазерной металлообработки

Из названия сразу становится понятно, что лазерную металлообработку выполняют посредством лазерного луча, который подается из специальной установки. Благодаря своим свойствам луч на небольшой площади обрабатываемой поверхности фокусирует энергию высокой плотности. В результате обрабатываемый материал начинает активно разрушаться (плавиться, сгорать, испаряться и т. п.).

Оборудование для лазерной металлообработки способно сконцентрировать на обрабатываемой поверхности энергию плотностью 108 Ватт на квадратный сантиметр. Понять, каким образом получается подобный эффект, невозможно, не разобравшись предварительно со свойствами лазерного луча. Для него характерны:

- Постоянство длины и частоты волн (монохроматичность). В этом состоит его основное отличие от световых волн. Благодаря такому свойству не составляет труда сфокусировать луч на любой поверхности, воспользовавшись обычными оптическими линзами.

- Высокая направленность и небольшой угол наклона. Это дает возможность получить сфокусированный луч.

- Когерентность, означающее согласованность и резонирование большого числа волновых процессов, происходящих в лазерном луче. Благодаря этому суммарная мощность излучения возрастает в разы.

В двух словах лазерную металлообработку можно описать следующим образом. Луч, воздействуя на обрабатываемую поверхность, быстро нагревает и расплавляет ее. А так как он продолжает действовать на подвергаемый обработке металл, то температура в месте контакта достигает точки кипения, заставляя материал испаряться.

Какие существуют типы лазеров

Есть несколько технологий лазерной резки металла, определяемых в зависимости от вида рабочего элемента – лазера, и его мощности. На сегодняшний день можно выделить три основных вида лазерных установок:

- твердотельные с мощностью, не превышающей 6 кВт;

- мощность газовых установок достигает 20 кВт;

- самыми мощными являются газодинамические установки, минимальная мощность которых составляет 100 кВт.

В промышленности в основном используются твердотельные установки, предназначенные для лазерной металлообработки.

Лазерное излучение в подобных установках, за счет которого и происходит резка металла, может быть как импульсным, так и непрерывным. Рабочие элементы (рабочее тело) в таких устройствах представлены рубином, стеклом с примесью неодима или флюорита кальция. Основным преимуществом этого типа оборудования является возможность создания мощнейшего лазерного импульса за доли секунды. Газовые лазерные установки больше соответствуют научным либо техническим целям, в промышленности они находят применение нечасто.

Рабочим телом в такого рода оборудовании является смесь газообразных веществ, которая применяется в процессе лазерной металлообработки. Установки работают за счет азота, углекислого газа и гелия. Электрический ток, воздействуя на атомы этих газов, возбуждает их, благодаря чему начинают проявляться такие свойства, как монохроматичность и направленность. Именно их и можно назвать основными достоинствами газовых лазерных установок.

Самыми мощными являются газодинамические лазеры, рабочим веществом которых является углекислый газ.

Процесс лазерной металлообработки выглядит следующим образом: нагретый до определенной температуры углекислый газ поступает в узкий канал, в котором происходит расширение его структуры, после чего газ охлаждается. В результате образуется необходимая энергия, за счет которой и выполняется лазерная резка металлов.

Что можно сделать с помощью лазерной металлообработки

Среди основных технологий лазерной металлообработки можно выделить прямое лазерное спекание, лазерную и лазерно-механическую гибку, лазерную сварку, лазерное сверление и лазерную резку. Остановимся на каждом из этих процессов немного подробнее.

1. Прямое лазерное спекание металлов.

Прямое лазерное спекание металлов – обладающий высоким потенциалом способ, позволяющий быстро изготавливать металлические прототипы. С его помощью производят металлические формообразующие вставки пресс-форм, которые в дальнейшем используются в процессе литья пластмасс под давлением, а также изготавливают образцы и прототипы разного рода деталей.

В процессе лазерного спекания металлический порошок при помощи лазерного луча постепенно наплавляют по контуру заготовки. Для этого при таком виде лазерной металлообработки используются 3D-данные. Для изготовленных посредством данной технологии деталей характерны высокая прочность, а также устойчивость к разного рода механическим воздействиям.

При помощи лазерного спекания обрабатывают следующие материалы:

- высококачественную сталь;

- инструментальную сталь;

- титан;

- алюминий.

2. Лазерная и лазерно-механическая гибка металлов.

Этот вид лазерной металлообработки предполагает, что заготовки будут загибаться под воздействием лазерного луча. Узконаправленный нагрев металлической пластины приводит к тому, что она начинает расширяться в определенном месте, однако ее расширение невозможно из-за расположенных рядом холодных частей поверхности, не подвергавшихся воздействию лазера. Возникающее в процессе механическое напряжение приводит к сгибанию плоской пластины. Процесс сопровождается пластическими деформациями металла, за счет которых пластина не возвращается к прежней форме, а остается деформированной и после того, как остынет.

При выполнении лазерно-механической гибки металлов места сгиба нагревают лазерным лучом, а затем механически сгибают. Использование этой технологии позволяет снизить прилагаемые механические усилия для деформации заготовки, увеличив при этом относительное удлинение при разрыве металла. Таким образом, обеспечивается возможность придать заготовке больший угол, хотя радиус изгиба будет при этом меньшим.

3. Лазерное сверление металлов.

При подобном способе обработки металлов не образуется стружка. Лазерная установка направляет внутрь детали такое количество энергии, что она ионизирует и испаряет материал в месте воздействия.

Большая разница в давлении между всей деталью и местом сверления приводит к отбрасыванию ионизированного пара (точнее, плазмы) в сторону. При использовании этого способа металлообработки необходимо следить за тем, чтобы по краям просверленного отверстия не образовывалось наплавление металла.

4. Лазерная сварка металлов.

Технология лазерной сварки металлов предполагает соединение деталей конструкций за счет воздействия лазерного луча. Он выступает в роли источника сконцентрированной тепловой энергии. При лазерной сварке образуется тонкий сварочный шов, достигается большая глубина и высокая скорость работы. Технология находит применение в промышленном производстве крупных партий деталей, например, в автомобилестроении.

Лазерную сварку можно отнести к универсальным способам соединения деталей, она одинаково хороша для обработки углеродистой стали, высокопрочной низколегированной стали, а также для заготовок из нержавеющей стали, алюминия и титана. Этот вид лазерной металлообработки отличается высоким качеством, схожим с электронно-лучевым методом соединения металлов. На скорость работы влияет количество затраченной энергии, а также тип и толщина заготовок. Мощные газовые установки прекрасно справляются с производством крупных серий деталей.

5. Лазерная резка металлов.

К этой технологии обращаются при необходимости разрезания листового металла, а также для изготовления трехмерных заготовок, например, таких, как трубы или профили.

Лазерная резка металлов незаменима при работе с заготовками, имеющими сложную геометрическую форму (двух- или трехмерную). Без данной технологии не обойтись в случаях, когда обработка должна быть выполнена не только точно, но и быстро (в основном, со скоростью от 10 до 100 и более м/мин), при необходимости производства трехмерных вырезов (включая, работу с труднодоступными местами заготовки), а также при выполнении бесконтактной работы с деталями практически без приложения усилий.

Если сравнивать лазерную металлообработку с прочими видами обработки металлов (например, вырубкой в штампе), она будет экономически обоснованной, даже если речь идет об изготовлении деталей небольшими партиями.

В наши дни производятся комбинированные установки, сочетающие в себе, кроме преимуществ лазера, также и достоинства, которыми обладают вибрационная высечка и вырубка в штампе. С их помощью можно осуществлять не только лазерную резку контуров заготовок, но и работать с вырубной головкой. Подобные установки оснащаются фокусированными мощными лазерами. В основном пользуются углекислотными (газовыми) аппаратами, однако все чаще обращаются к твердотельному и волоконному лазеру. Последний обладает большей эффективностью и лучше поддается фокусировке.

Лазерная металлообработка, резка и гибка осуществляется путем:

- плавления обрабатываемого материала;

- испарения металла.

Второй вариант предполагает использование более мощного оборудования, что повышает расход электроэнергии и может быть необоснованным с экономической точки зрения. Кроме того, подвергать такой обработке можно только детали определенной толщины (тонкостенные).

Чаще всего прибегают к лазерной резке металлов путем плавления обрабатываемого материала. С недавних пор при ее выполнении используются газы (кислород, азот, воздух, инертные), направляемые в место реза за счет специальных установок.

Этот способ лазерной металлообработки снижает затраты электроэнергии, увеличивает скорость обработки, позволяет пользоваться установками невысокой мощности для обработки толстостенных металлов. Такую технологию нельзя назвать именно лазерной резкой, скорее, этому способу подойдет название газолазерного.

Преимущества лазерной резки металлов

Среди прочих видов лазерной металлообработки наибольшим спросом пользуется резка металлов, обладающая следующими достоинствами:

- Универсальностью. При помощи лазера можно резать различные материалы – хрупкие и более прочные металлы, пластик или дерево. Использование лазера не предполагает механического контакта с заготовкой. При этом получаемые детали могут иметь совершенно любую форму.

- Точностью. Лазерная металлообработка позволяет получить максимально точный разрез. К тому же деталь не будет деформирована или поцарапана, она выйдет совершенно ровной и гладкой.

- Широким диапазоном толщины металла. При помощи лазера можно резать медь и латунь, толщина которых составляет от 0,2 до 14 мм, сталь и изделия из алюминиевых сплавов толщиной от 0,2 до 20 мм, нержавеющую сталь, толщина которой может достигать 50 мм.

- Отсутствием необходимости в дальнейшей обработке. Детали, которые получают в результате лазерной резки, можно сразу же использовать по назначению.

- Оперативностью. Лазурные установки позволяют в сжатые сроки работать как с тонкими стальными листами, так и с конструкциями, изготовленными из твердых сплавов.

- Экономической выгодой. Благодаря лазерной резке можно отказаться от дорогостоящих работ по штамповке и литью. Это особенно актуально при необходимости работы с малыми партиями деталей. Так как заготовки не нуждаются в дальнейшей обработке, а производительность установок и скорость их работы высока, эти факторы снижают себестоимость готовых деталей.

Благодаря лазерной резке можно изготавливать детали, имеющие любую герметическую форму, в том числе сложную. При этом сама резка осуществляется очень быстро и предельно точно.

К недостаткам лазерной металлообработки можно отнести высокую цену, отсутствие постоянства в скорости производства, а также работу лишь с заготовками ограниченных размеров. Лазерной резке можно подвергать листы, величина которых не превышает 150 на 300 см. Технология также не подходит для работы с толстостенными металлами. Не стоит забывать и о том, что на эффективность обработки в большей части влияет тип используемого лазера.

Имейте в виду, что отличный результат может гарантировать только профессионал. Неправильная либо неумелая работа с лазерной установкой может повлечь за собой порчу материала.

Почему следует обращаться к нам

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Читайте также: