Какие свойства металлов и сплавов относятся к физическим

1 Кручение. 2. Прочность. 3. Ковкость. 4. Электропроводность.

К механическим свойствам металлов относятся.

1.Свариваемость. 2. Упругость. 3. Плотность. 4. Ковкость.

К технологическим свойствам металлов относятся.

1.Теплопроводность. 2.Усталость. 3.Твердость. 4.Ковкость.

К легирующим элементам, влияющим на свойства стали не относятся.

1.Фосфор. 2. Никель. 3. Хром. 3. Кремний.

6.Латунь--- сплав меди с ……

1. Цинк. 2. Никель. 3. Сера. 4. Кремний

7. Бронза ----сплав меди с……..

1. Кислородом. 2. Любым металлом. 3. Серой.

К химико- термической обработке металлов относятся.

1. Цементация. 2. Азотирование. 3. Все виды. 4. Цианирование.

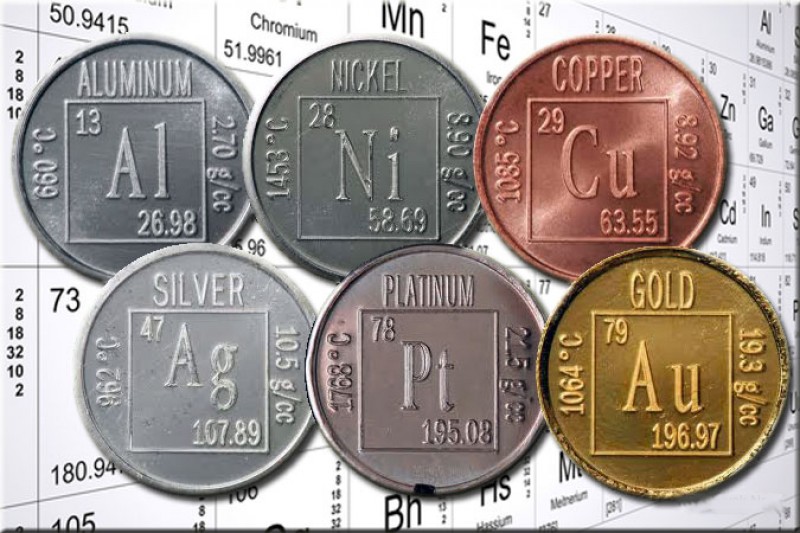

9. Свойства какого металла описаны ниже?

Перечень свойств:имеет красный цвет, температура плавления- 1083° С,

удельный вес -8,92 Г/см 3 , хорошо сплавляется с большинством металлов, проводит электричество и тепло, отличается хорошей коррозионной стойкостью и т.д.

1. Свинец; 2. Олово; 3. Аллюминий; 4. Медь; 5. Железо; 6.Цинк.

Какие инструменты не относятся к измерительным приборам.

1. Штангенциркуль. 2. Микрометр. 3. Чертилка.

Для рубки металлов не используют инструменты.

1. Зубило. 2. Крейсмейсель. 3. Рашпили.. 4. Все перечисленные.

Угол заострения зубил для рубки меди составляет. (град)

Ручные ножницы применяются для разрезания стальных листов толщиной

1.1,5-2 мм. 2. 1- 1,5 мм. 3. 0,5-1мм.

14. Как называются инструмент, изображённые ниже, и применяемые для пайки?

|

К бархатным напильникам относятся напильники с насечкой №.

1.0 и1. 2. 4 и 5 . 3. 2 и 3.

Какие инструменты применяется для нарезания наружной резьбы.

1.Плашки. 2. Метчики. 3.Коловороты.

Сколько стружечных отверстий имеют плашки для резьбы диаметром до 6 мм.

Закончите предложение. Лужение—

1. образование разъемного соединения.

2. образование неразъемного соединения.

3. процесс покрытия металла слоем оловянного сплава.

Каким инструментом делаем углубление в центре отверстия перед сверлением?

1. Чертилкой. 2 Кернером. 3 Оправкой. 4. Зубилом.

Этот металл имеет температуру плавления 660 град.

1. Олово. 2. Алюминий. 3. Медь.

Выполнить практическое задание: Изготовить шаблон для заточки зубила с углом 45 град.

Вариант 1

КРИТЕРИИ ОЦЕНИВАНИЯ ТЕЗУЛЬТАТОВ ТЕСТИРОВАНИЯ:

Критерии оценки: Оценка «5» (отлично) обучающийся выполнил весь объем задания, допущена одна неточность в алгоритме выполнения задания. Оценка «4» (хорошо) обучающийся выполнил более 70% задания, допущены 3-4 неточности в алгоритме выполнения задания. Оценка «3» (удовлетворительно) обучающийся выполнил более половины задания, допущены менее половины неточностей. Оценка «2» (неудовлетворительно) обучающийся выполнил менее половины задания, в ИТОГОВЫЙ БАЛЛ ВЫСТАВЛЯЕТСЯ КАК СРЕДНЕЕ АРИФМЕТИЧЕСКОЕ 2-х Тема «Механические свойства металлов и сплавов. Методы определения твердости»

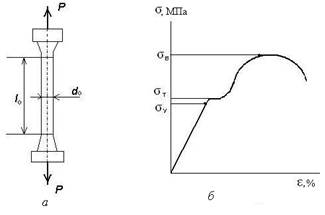

Образовательная цель: изучить механические свойства металлов и сплавов; рассмотреть особенности методов определения твердости, их преимущества и недостатки, возможности применения. Развивающая цель: развивать у студентов рациональные приемы и способы мышления, познавательной активности, анализа и применения информации. Воспитательная цель: прививать интерес к учебной дисциплине и избранной специальности; воспитывать стремление к получению качественных знаний и дальнейшему самостоятельному освоению полученных знаний. Тип занятия: усвоения новых знаний. Методы обучения : объяснительно-иллюстративный, репродуктивный, опытно-экспериментальный. Форма занятия : лекционное занятие с использованием активных методов работы со студентами. Средства обучения: - дидактическое обеспечение: презентация к учебному занятию, раздаточный материал (таблица со сравнением методов определения твердости, обозначения и определения величин механических свойств), тестовые задания по теме занятия; - материально-техническое обеспечение: демонстрационный материал (черствый и мягкий хлеб, пластины из разного металла, листовая сталь, стальной гвоздь), мультимедийный проектор, компьютер. Межпредметные связи: история, спец.технология, производственное обучение, химия, физика. Студенты должны знать: свойства металлов, методы исследования свойств. Студенты должны уметь: предсказывать свойства путем опытов или исследований механических свойств металлов, формировать умения управлять своей учебной деятельностью. Девиз : Просто знать – это не все, знания нужно использовать. Ход занятия I . Организационный этап (2 мин.). - проверка наличия и готовности студентов к занятию (доклад старосты). II . Мотивация учебной деятельности студентов (8 мин.). * информация об основных этапах занятия. Преподаватель: Мы продолжаем изучать свойства металлов и сплавов, потому что металлы и сплавы являются наиболее распространенными техническими материалами, широко используемыми в машиностроении и различных отраслях промышленности. Если достаточно внимательно посмотреть вокруг - где бы вы ни были: дома, на улице или в транспорте – вы увидите, какое множество металлов и сплавов трудится вокруг нас и для нас. Еще в 1556 году Георг Агрикола (основатель минералогии) сказал: «Человек не может обойтись без металлов. Если бы не было металлов, люди влачили бы самую омерзительную и жалкую жизнь среди диких зверей». Преподаватель : Очень важно знать какими свойствами обладают металлы и сплавы. Мы уже знаем о физических, химических, технологических свойствах материалов. А сегодня мы продолжим изучать свойства металлов и сплавов и узнаем, какими методами определяется твердость металлов. После изучения новой темы Вам предстоит выполнить тестовые задания на закрепление новой темы. Цели сегодняшнего занятия представлены на слайде № 2 презентации «Механические свойства металлов и сплавов. Методы определения твердости» (Приложение № 1). *обоснование профессиональной значимости занятия Преподаватель : Ваша будущая профессиональная деятельность связана со сваркой металлов, которая в свою очередь является одним из производственных процессов в современном машиностроении. Главным требованием к процессу сварки является высокое качество сварных швов соединений, т.е. достижение необходимых механических свойств металла шва близких к основному металлу. Получение необходимых механических свойств и предотвращение дефектов зависит не только от правильного выбора технологии сварки, исправности оборудования, квалификации сварщика, но и от состава и качества свариваемых технических материалов. III . Актуализация опорных знаний студентов (10 мин.). Преподаватель: Повторим материал прошлых занятий. У доски студент разгадывает кроссворд на тему «Материаловедение. Свойства металлов и сплавов» (Приложение № 2). Для остальных обучающихся проводится фронтальный опрос: 1. Что такое металлические сплавы? 2. Какие сплавы относятся к железоуглеродистым? 3. Какие свойства металлов и сплавов относятся к физическим? 4. Что такое коррозия металлов? 5. Какие свойства металлов и сплавов относятся к технологическим? Сложные вещества, которые образуются при сплавлении (спекании, диффузии) нескольких металлов, или металлов с неметаллами. Цвет, плотность, температура плавления, теплопроводность, тепловое расширение, электропроводность, магнитные свойства. Коррозия – разрушение металла под действием внешней среды. Обрабатываемость резанием, свариваемость, ковкость, литейные свойства. IV . Формирование новых знаний (40 мин.). План изучения темы. 1.Механические свойства металлов и сплавов. 2. Методы определения твердости. 1. Механические свойства металлов и сплавов Преподаватель : Надёжность и долговечность в эксплуатации деталей машин, механизмов, металлоконструкций, их технико-экономическая эффективность во многом зависят от правильного выбора конструкционного материала, от технологии изготовления и условий эксплуатации. При эксплуатации изделие может длительное время выдерживать статические, динамические, переменные нагрузки, часто при низких температурах и в агрессивных средах. Поэтому существуют определенные требования к свойствам конструкционного материала: прочность, сопротивление хрупкому разрушению, сопротивление вязкому разрушению, сопротивление ударным нагрузкам, и др. Свойство – это количественная или качественная характеристика материала, определяющая его общность или различие с другими материалами. Механические свойства характеризуют сопротивление материала деформации, разрушению под действием внешних сил. К ним относятся упругость, прочность, пластичность, ударная вязкость и твердость. Студенты конспектируют в тетрадях определения механических свойств, используя демонстрацию слайдов № 3,4,5,6,7,8,9презентации «Механические свойства металлов и сплавов. Методы определения твердости». (Приложение № 1). Прочность - это способность металла или сплава противостоять деформации и разрушению под действием приложенных нагрузок - растягивающих, сжимающих, изгибающих, скручивающих и срезающих. Упругостью называется способность металла или сплава восстанавливать первоначальную форму после прекращения действия внешней нагрузки. Происхождение терминов: Термин “упругость” впервые ввел в употребление великий русский ученый М.В. Ломоносов. Пластичностью называется способность металла или сплава, не разрушаясь, изменять форму под действием нагрузки и сохранять эту форму после ее снятия. Термин “пластичность” происходит от греческого слова, означающего «лепной, скульптурный». Ударной вязкостью называется способность металла или сплава сопротивляться действию ударных нагрузок. Твердостью называется способность металла или сплава оказывать сопротивление проникновению в него другого, более твердого тела. При повторении материала первого вопроса используем демонстрацию слайда № 9 презентации «Механические свойства металлов и сплавов. Методы определения твердости». (Приложение № 1). Преподаватель : Для определения таких механических свойств как прочность, упругость, пластичность образцы металлов и сплавов испытывают на статистическое напряжение на разрывных машинах, вызывая в них напряжения и деформации. Демонстрация слайда №11презентации «Механические свойства металлов и сплавов. Методы определения твердости». (Приложение № 1). Студенты изучают виды деформаций (Приложение №5). 2. Методы определения твердости. Студенты на основании проведенных рассуждений и опыта с хлебом и с помощью преподавателя делают вывод о том, что твердость - это сопротивление материалов вдавливанию в них другого тела, а также вывод о том, что твердость металлов нужно измерять более твердыми, чем они, материалами и при больших усилиях. Демонстрация слайда №12 презентации «Механические свойства металлов и сплавов. Методы определения твердости». (Приложение № 1). Преподаватель: Посмотрите, как выглядят твердомеры – приборы для определения твердости. Эти приборы предназначены для определения твердости различными методами, но они очень похожи. В каждом твердомере есть столик на который помещается испытываемый образец и индентор – наконечник, который вдавливается в образец. В стойке твердомера размещены грузы, под действием которых осуществляется вдавливание индентора. Преподаватель: Рассмотрим три самых распространенных метода определения твердости, которые названы по фамилии ученых их предложивших. Это методы Бринелля, Роквелла и Виккерса. Преподаватель объясняет новый материал, используя слайды № 13,14,15 презентации. По каждому методу отмечается – наконечник (индентор), нагрузки, принцип определения твердости, какие материалы можно испытывать, обозначение твердости. По методу Бринелля в материал под определённой нагрузкой (обычно 30 кН) вдавливается твёрдый металлический шарик (обычно диаметром 10 мм). Отношение приложенной нагрузки к площади шаровой поверхности отпечатка даёт число твёрдости по Бринеллю ( HB ). Метод Бринелля был достаточно простым, но не применимым для закалённых сталей (так как индентор - закаленный шарик сам будет деформироваться при испытании закаленных сталей и других твердых материалов), и оставлял слишком большой отпечаток, чтобы рассматриваться как неразрушающий. Просмотр видеоролика определения твердости по методу Бринелля. По методу Роквелла существует 11 шкал определения твердости ( A ; B ; C ; D ; E ; F ; G ; H ; K ; N ; T ), основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закалённой стали и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 500Н, 900Н, 1400Н. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (100 Н) нагрузки. Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR , к которому добавляется буква, указывающая на шкалу по которой проводились испытания ( HRA , HRB , HRC ). Просмотр видеоролика определения твердости по методу Роквелла. По методу Виккерса : Сущность метода заключается во вдавливании в испытуемый материал правильной четырёхгранной алмазной пирамиды с углом 136° между противоположными гранями. Твёрдость по Виккерсу вычисляется путём деления нагрузки Р на площадь поверхности полученного пирамидального отпечатка. Метод Виккерса, благодаря использованию маленьких нагрузок и большого угла при вершине пирамиды, позволяет определять твёрдость азотированных и цементированных поверхностей, а также тонких листовых материалов. Твёрдость по Виккерсу во всех случаях обозначается буквами HV . Основными параметрами при измерении твёрдости по Виккерсу являются нагрузка Р от 50 до 1000 Н и время выдержки 10—15 с. Просмотр видеоролика определения твердости по методу Виккерса. Преподаватель: Есть еще один очень простой метод определения твердости материала. Преподаватель вместе со студентами проводит опыт по царапанию алюминиевой, медной и стальной пластин гвоздем. Студенты и преподаватель делают вывод о том, что глубина и ширина царапин, полученных при одинаковых усилиях, зависит от твердости материала. Преподаватель: Для определения твердости по царапанию имеются специальные приборы. Твердость по царапанию характеризует сопротивление разрушению и определяется путем царапания поверхности материала алмазным конусом с углом при вершине 90°, при определенной нагрузке. Характеристикой твердости обычно является величина, обратная ширине царапины, полученной при данной нагрузке. Сравнительные характеристики методов и возможности их применения Преподаватель: Сегодня мы много узнали о таком механическом свойстве металлов и сплавов как твердость, я прошу обратить ваше внимание на три основных метода, используемых для определения твердости металлов – это методы Бринелля, Роквелла и Виккерса. Раздает распечатки таблицы – Сравнение основных методов определения твердости. (Приложение № 3 ). Преподаватель и студенты вспоминают самые важные отличия этих методов – индентор, нагрузки, методика проведения испытания, обозначение числа твердости и материалы для испытания. Повторяют что такое твердость. V . Систематизация полученных знаний и проверка качества усвоения нового материала (18 мин). 1. Повторение определений основных механических свойств. Демонстрация слайда № 17 презентации «Механические свойства металлов и сплавов. Методы определения твердости». (Приложение № 1). 2. Выполнение тестовых заданий ( Приложение № 4) . УІ. Итоги урока (2мин). 1.Анализ работы студентов и их оценивание. 2. Выдача домашнего задания: - повторить физические, химические и механические свойства металлов, подготовиться к тесту по данным темам. Список использованных источников 1. Солнцев Ю.П. Материаловедение: учебник для студентов учреждений СПО / Ю.П. Солнцев, С.А. Вологжанина, А.Ф. Иголкин – М: Академия, 2013.-496 с. 2. Вишневецкий Ю.Т. Материаловедение: учебник для технических колледжей / Ю.Т. Вишневецкий.- 4-е изд. – М: Дашков и КО, 2009. – 670с 3. Металловедение: учебник для техникумов / А. И. Самохоцкий, М.Н. Кунявский, Т.М. Кунявская и др. – изд. 4-е, перераб. и доп. – М: металлургия, 1990. – 416 с. Свойства металлов и сплавов: механические, физические, химическиеПрочность – способность материала сопротивляться разрушению под действием нагрузок. К физическим свойства относят: Цвет – способность металлов отражать излучение с определенной длиной волны. Например, медь имеет розовато-красный цвет, алюминий – серебристо-белый. Плотность металла определяется отношением массы к единице объема. По плотности металлы делят на легкие (менее 4500 кг/м 3 ) и тяжелые. Температура плавления – температура, при которой металл переходит из твердого состояния в жидкое. По температуре плавления различают тугоплавкие (вольфрам – 3416 о С, тантал – 2950 о С и др.) и легкоплавкие (олово – 232 о С, свинец – 327 о С). В единицах СИ температуру плавления выражают в градусах Кельвина (К). Теплопроводность – способность металлов передавать тепло от более нагретых участков тела к менее нагретым. Большой теплопроводностью обладают серебро, медь, алюминий. В единицах СИ теплопроводность имеет размерность Вт/(м·К). Способность металлов проводить электрический ток оценивают двумя противоположными характеристиками – электрической проводимостью и электрическим сопротивлением. Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, растворами щелочей и др. К химическим свойствам относят: Коррозионная стойкость – способность металлов сопротивляться химическому разрушению под действием на их поверхность внешней агрессивной среды (коррозия происходит при вступлении в химическое взаимодействие с другими элементами). Жаростойкость – способность металлов сопротивляться окислению при высоких температурах Химические свойства учитывают в первую очередь для изделий или деталей, работающих в химически агрессивных средах: Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки. 1. Литейные свойства — характеризуют способность материала к получению из него качественных отливок. 2. Способность материала к обработке давлением — это способность материала изменять размеры и форму под влиянием внешних нагрузок не разрушаясь.Она контролируется в результате технологических испытаний, проводимых в условиях, максимально приближенных к производственным. Листовой материал испытывают на перегиб и вытяжку сферической лунки. Проволоку испытывают на перегиб, скручивание, на навивание. Трубы испытывают на раздачу, сплющивание до определенной высоты и изгиб.Критерием годности материала является отсутствие дефектов после испытания. 3. Свариваемость — это способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва. 4. Способность к обработке резанием — характеризует способность материала поддаваться обработке различным режущим инструментом. Оценивается по стойкости инструмента и по качеству поверхностного слоя. Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях. 1. Износостойкость– способность материала сопротивляться поверхностному разрушению под действием внешнего трения. 2. Коррозионная стойкость (см. Электрохимическая и химическая коррозия металлов) – способность материала сопротивляться действию агрессивных кислотных, щелочных сред. 3. Жаростойкость (см. Жаростойкость. Жаростойкая сталь. Жаростойкие сплавы.) – это способность материала сопротивляться окислению в газовой среде при высокой температуре. 4. Жаропрочность – это способность материала сохранять свои свойства при высоких температурах. 5. Хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах. 6. Антифрикционность – способность материала прирабатываться к другому материалу. Механические, физические, химические и технологические свойства металловМеханические свойства характеризуют способность материалов сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др. Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил. Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки. Вязкостью называется свойство материала сопротивляться разрушению под действием динамических нагрузок. Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки. Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом. Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций. При статических испытаниях на растяжение определяют величины, характеризующие прочность, пластичность и упругость материала. Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной l0 и диаметром d0. Образец растягивается под действием приложенной силы Р (рис. 1, а) до разрушения. Внешняя нагрузка вызывает в образце напряжение и деформацию. Напряжение σ — это отношение силы Р к площади поперечного сечения F0, МПа: Деформация характеризует изменение размеров образца под действием нагрузки, %: где l1 — длина растянутого образца. Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки). При испытаниях стоится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис. 1 приведена такая диаграмма для низкоуглеродистой стали. После проведения испытаний определяются следующие характеристики механических свойств. Предел упругости σу — это максимальное напряжение при котором в образце не возникают пластические деформации. Предел текучести σт — это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести σ0,2 — напряжение, вызывающее пластическую деформацию, равную 0,2 %. Предел прочности (или временное сопротивление) σв — это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании. Относительное удлинение после разрыва δ — отношение приращения длины образца при растяжении к начальной длине l0, %: где lк — длина образца после разрыва.

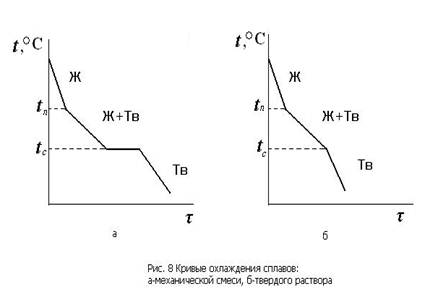

Рис. 1. Статические испытания на растяжение: а – схема испытания; б – диаграмма растяжения Относительным сужением после разрыва ψ называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %: где Fк — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала. Твердость металлов измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы. Метод Бринелля основан на вдавливании в поверхность металла стального закаленного шарика под действием определенной нагрузки. После снятия нагрузки в образце остается отпечаток. Число твердости по Бринеллю НВ определяется отношением нагрузки, действующей на шарик, к площади поверхности полученного отпечатка. Метод Роквелла основан на вдавливании в испытуемый образец закаленного стального шарика диаметром 1,588 мм (шкала В) или алмазного конуса с углом при вершине 120° (шкалы А и С). Вдавливание производится под действием двух нагрузок — предварительной равной 100 Н и окончательной равной 600, 1000. 1500 Н для шкал А, В и С соответственно. Число твердости по Роквеллу HRA, HRB и HRC определяется по разности глубин вдавливания. В методе Виккерса применяют вдавливание алмазной четырехгранной пирамиды с углом при вершине 136°. Число твердости по Виккерсу HV определяется отношением приложенной нагрузки к площади поверхности отпечатка. Ударная вязкость определяется работой A, затраченной на разрушение образца, отнесенной к площади его поперечною сечения F; Дж/м 2 : Испытания проводятся ударом специального маятникового копра. Для испытания применяется стандартный надрезанный образец, устанавливаемый на опорах копра. Маятник определенной массы наносит удар по стороне противоположной надрезу. К физическим свойствам материалов относится плотность, температура плавления, электропроводность, теплопроводность, магнитные свойства, коэффициент температурного расширения и др. Плотностью называется отношение массы однородного материала к единице его объема. Это свойство важно при использовании материалов в авиационной и ракетной технике, где создаваемые конструкции должны быть легкими и прочными. Температура плавления — это такая температура, при которой металл переходит из твердого состояния в жидкое. Чем ниже температура плавления металла, тем легче протекают процессы его плавления, сварки и тем они дешевле. Электропроводностью называется способность материала хорошо и без потерь на выделение тепла проводить электрический ток. Хорошей электропроводностью обладают металлы и их сплавы, особенно медь и алюминий. Большинство неметаллических материалов не способны проводить электрический ток, что также является важным свойством, используемом в электроизоляционных материалах. Теплопроводность — это способность материала переносить теплоту от более нагретых частей тел к менее нагретым. Хорошей теплопроводностью характеризуются металлические материалы. Магнитными свойствами т.е. способностью хорошо намагничиваться обладают только железо, никель, кобальт и их сплавы. Коэффициенты линейного и объемного расширения характеризуют способность материала расширяться при нагревании. Это свойство важно учитывать при строительстве мостов, прокладке железнодорожных и трамвайных путей и т.д. Химические свойства характеризуют склонность материалов к взаимодействию с различными веществами и связаны со способностью материалов противостоять вредному действию этих веществ. Способность металлов и сплавов сопротивляться действию различных агрессивных сред называется коррозионной стойкостью, а аналогичная способность неметаллических материалов — химической стойкостью. К эксплуатационным (служебным) свойствам относятся жаростойкость, жаропрочность, износостойкость, радиационная стойкость, коррозионная и химическая стойкость и др. Жаростойкость характеризует способность металлического материала сопротивляться окислению в газовой среде при высокой температуре. Жаропрочность характеризует способность материала сохранять механические свойства при высокой температуре. Износостойкость — это способность материала сопротивляться разрушению его поверхностных слоев при трении. Радиационная стойкость характеризует способность материала сопротивляться действию ядерного облучения. Технологические свойства определяют способность материалов подвергаться различным видом обработки. Литейные свойства характеризуются способностью металлов и сплавов в расплавленном состоянии хорошо заполнять полость литейной формы и точно воспроизводить ее очертания (жидкотекучестъю), величиной уменьшения объема при затвердевании (усадкой), склонностью к образованию трещин и пор, склонностью к поглощению газов в расплавленном состоянии. Ковкость — это способность металлов и сплавов подвергаться различным видам обработки давлением без разрушения. Свариваемость определяется способностью материалов образовывать прочные сварные соединения. Обрабатываемость резанием определяется способностью материалов поддаваться обработке режущим инструментом. Теория сплавовМеталлическим сплавом называется материал, полученный сплавлением двух или более металлов или металлов с неметаллами, обладающий металлическими свойствами. Вещества, которые образуют сплав называются компонентами. Фазой называют однородную часть сплава, характеризующуюся определенными составом и строением и отделенную от других частей сплава поверхностью раздела. Под структурой понимают форму размер и характер взаимного расположения фаз в металлах и сплавах. Структурными составляющими называют обособленные части сплава, имеющие одинаковое строение с присущими им характерными особенностями. Виды сплавов по структуре. По характеру взаимодействия компонентов все сплавы подразделяются на три основных типа: механические смеси, химические соединения и твердые растворы. Механическая смесь двух компонентов А и В образуется, если они не способны к взаимодействию или взаимному растворению. Каждый компонент при этом кристаллизуется в свою кристаллическую решетку. Структура механических смесей неоднородная, состоящая из отдельных зерен компонента А и компонента В. Свойства механических смесей зависят от количественного соотношения компонентов: чем больше в сплаве данного компонента, тем ближе к его свойствам свойства смеси. Химическое соединение образуется когда компоненты сплава А и В вступают в химическое взаимодействие. При этом при этом соотношение чисел атомов в соединении соответствует его химической формуле АmВn . Химическое соединение имеет свою кристаллическую решетку, которая отличается от кристаллических решеток компонентов. Химические соединения имеют однородную структуру, состоящую из одинаковых по составу и свойствам зерен. При образовании твердого раствора атомы одного компонента входят в кристаллическую решетку другого. Твердые растворы замещения образуются в результате частичного замещения атомов кристаллической решетки одного компонента атомами второго (рис. 6, б). Твердые растворы внедрения образуются когда атомы растворенного компонента внедряются в кристаллическую решетку компонента -растворителя (рис. 6, в). Твердый раствор имеет однородную структуру, одну кристаллическую решетку. В отличие от химического соединения твердый раствор существует не при строго определенном соотношении компонентов, а в интервале концентраций. Обозначают твердые растворы строчными буквами греческого алфавита: α, β, γ, δ и т. д. Диаграмма состоянияДиаграмма состояния показывает строение сплава в зависимости от соотношения компонентов и от температуры. Она строится экспериментально по кривым охлаждения сплавов (рис. 8). В отличие от чистых металлов сплавы кристаллизуются не при постоянной температуре, а в интервале температур. Поэтому на кривых охлаждения сплавов имеется две критические точки. В верхней критической точке, называемой точкой ликвидус (tл), начинается кристаллизация. В нижней критической точке, которая называется точкой солидус (tc), кристаллизация завершается. Кривая охлаждения механической смеси (рис. 8, а) отличается от кривой охлаждения твердого раствора (рис. 8, б) наличием горизонтального участка. На этом участке происходит кристаллизация эвтектики. Эвтектикой называют механическую смесь двух фаз, одновременно кристаллизовавшихся из жидкого сплава. Эвтектика имеет определенный химический состав и образуется при постоянной температуре.

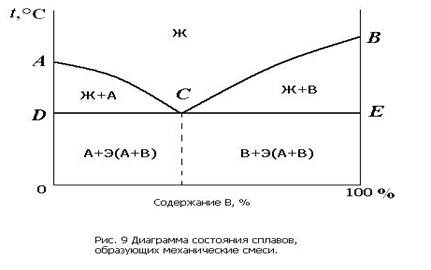

Диаграмму состояния строят в координатах температура-концентрация. Линии диаграммы разграничивают области одинаковых фазовых состояний. Вид диаграммы зависит от того, как взаимодействуют между собой компоненты. Для построения диаграммы состояния используют большое количество кривых охлаждения для сплавов различных концентраций. При построении диаграммы критические точки переносятся с кривых охлаждения на диаграмму и соединяются линией. В получившихся на диаграмме областях записывают фазы или структурные составляющие. Линия диаграммы состояния на которой при охлаждении начинается кристаллизация сплава называется линией ликвидус, а линия на которой кристаллизация завершается — линией солидус. Виды диаграмм состояния

Диаграмма состояния сплавов, образующих механические смеси (рис. 9), характеризуется отсутствием растворения компонентов в твердом состоянии. Поэтому в этом сплаве возможно образование трех фаз: жидкого сплава Ж, кристаллов А и кристаллов В. Линия АСВ диаграммы является линией ликвидус: на участке АС при охлаждении начинается кристаллизация компонента А, а на участке СD — компонента В. Линия DСВ является линией солидус, на ней завершается кристаллизация А или В и при постоянной температуре происходит кристаллизация эвтектики Э. Сплавы концентрация которых соответствует точке С диаграммы называются эвтектическими, их структура представляет собой чистую эвтектику. Сплавы, расположенные на диаграмме левее эвтектического, называются доэвтектическими, их структура состоит из зерен А и эвтектики. Те сплавы которые на диаграмме расположены правее эвтектического, называются заэвтектическими, их структура представляет собой зерна В, окруженные эвтектикой.

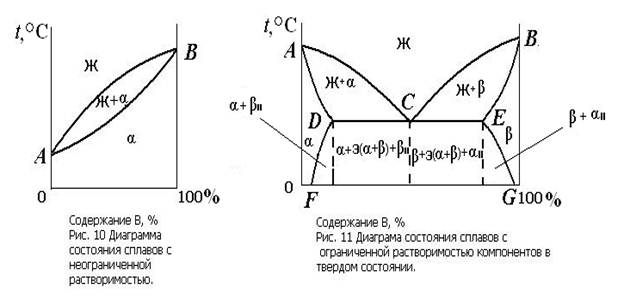

Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии изображена на рис. 10. Для этого сплава возможно образование двух фаз: жидкого сплава и твердого раствора а. На диаграмме имеется всего две линии, верхняя является линией ликвидус, а нижняя — линией солидус. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии показана на рис 11. В этом сплаве могут существовать три фазы — жидкий сплав, твердый раствор α компонента В в компоненте А и твердый раствор β компонента А в компоненте В. Данная диаграмма содержит в себе элементы двух предыдущих. Линия АСВ является линией ликвидус, линия АDСЕВ — линией солидус. Здесь также образуется эвтектика, имеются эвтектический, доэвтектический и заэвтектический сплавы. По линиям FD и EG происходит выделение вторичных кристаллов αIIи βII(вследствие уменьшения растворимости с понижением температуры). Процесс выделения вторичных кристаллов из твердой фазы называется вторичной кристаллизацией.

Диаграмма состояния сплавов, образующих химическое соединение (рис. 12) характеризуется наличием вертикальной линии, соответствующей соотношением компонентов в химическом соединении АmВn. Эта линия делит диаграмму на две части, которые можно рассматривать как самостоятельные диаграммы сплавов, образуемых одним из компонентов с химическим соединением. На рис. 12 изображена диаграмма для случая, когда каждый из компонентов образует с химическим соединением механическую смесь. Свойства металлов

Металлы, это группа элементов, в виде простых веществ, обладающих характерными металлическими свойствами, такими, как высокие тепло- и электропроводность, положительный температурный коэффициент сопротивления, высокая пластичность, ковкость и металлический блеск. В данной статье все свойства металлов будут представлены в виде отдельных таблиц. Свойства металловСвойства металлов делятся на физические, химические, механические и технологические. Физические свойства металловК физическим свойствам относятся: цвет, удельный вес, плавкость, электропроводность, магнитные свойства, теплопроводность, теплоемкость, расширяемость при нагревании. Удельный вес металла — это отношение веса однородного тела из металла к объему металла, т.е. это плотность в кг/м 3 или г/см 3 . Плавкость металла — это способность металла расплавляться при определенной температуре, называемой температурой плавления. Электропроводность металлов — это способность металлов проводить электрический ток, это свойство тела или среды, определяющее возникновение в них электрического тока под воздействием электрического поля. Под электропроводностью подразумевается способность проводить прежде всего постоянный ток (под воздействием постоянного поля), в отличие от способности диэлектриков откликаться на переменное электрическое поле колебаниями связанных зарядов (переменной поляризацией), создающими переменный ток. Магнитные свойства металлов характеризуются: остаточной индукцией, коэрцетивной силой и магнитной проницаемостью. Теплопроводность металлов — это их способность передавать тепло от более нагретых частиц к менее нагретым. Теплопроводность металла определяется количеством теплоты, которое проходит по металлическому стержню сечением в 1см 2 , длиной 1см в течение 1сек. при разности температур в 1°С. Теплоемкость металлов — это количество теплоты, поглощаемой телом при нагревании на 1 градус. Отношение количества теплоты, поглощаемой телом при бесконечно малом изменении его температуры, к этому изменению единицы массы вещества (г, кг) называется удельной теплоёмкостью, 1 моля вещества — мольной (молярной). Расширяемость металлов при нагревании.Все металлы при нагревании расширяются, а при охлаждении сжимаются. Степень увеличения или уменьшения первоначального размера металла при изменении температуры на один градус характеризуется коэффициентом линейного расширения. Химические свойства металловК химическим — окисляемость, растворимость и коррозионная стойкость. Окисление металлов — это реакция соединения металла с кислородом, сопровождающаяся образованием окислов (оксидов). Если рассмотреть окисляемость шире, то это реакции, в которых атомы теряют электроны и образуются различные соединения, например, хлориды, сульфиды. В природе металлы находятся в основном в окисленном состоянии, в виде руд, поэтому их производство основано на процессах восстановления различных соединений. Растворимость металлов — это их способность образовывать с другими веществами однородные системы — растворы, в которых металл находится в виде отдельных атомов, ионов, молекул или частиц. Металлы растворяются в растворителях, в качестве которых выступают сильные кислоты и едкие щелочи. В промышленности наиболее часто используются: серная, азотная и соляные кислоты, смесь азотной и соляной кислот (царская водка), а также щелочи — едкий натр и едкий калий. Механические свойства металловК механическим — прочность, твердость, упругость, вязкость, пластичность. Прочностью металла называется его способность сопротивляться действию внешних сил, не разрушаясь. Твердостью металлов называется способность тела противостоять проникновению в него другого, более твердого тела. Упругость металлов — свойство металла восстанавливать свою форму после прекращения действия внешних сил, вызвавших изменение формы (деформацию). Вязкость металлов — это способность металла оказывать сопротивление быстро возрастающим (ударным) внешним силам. Вязкость — свойство обратное хрупкости. Пластичность металлов — это свойство металла деформироваться без разрушения под действием внешних сил и сохранять новую форму после прекращения действия сил. Пластичность—свойство обратное упругости. Технологические свойства металловК технологическим — прокаливаемость, жидкотекучесть, ковкость, свариваемость, обрабатываемость резанием. Прокаливаемость металлов – это их способность получать закаленный слой определенной глубины. Жидкотекучесть металлов — это свойство металла в жидком состоянии заполнять литейную форму и воспроизводить ее очертания в отливке. Ковкость металлов —это технологическое свойство, характеризующее их способность к обработке деформированием, например, ковкой, вальцеванием, штамповкой без разрушения. Свариваемость металлов — это их свойство образовывать в процессе сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией производимого изделия. Обрабатываемость металлов резанием — это их способность изменять геометрическую форму, размеры, качество поверхности за счет механического срезания материала заготовки режущим инструментом. Обрабатываемость металлов зависит от их механических свойств, в первую очередь прочности и твердости. Современными методами испытания металлов являются механические испытания, химический анализ, спектральный анализ, металлографический и рентгенографический анализы, технологические пробы, дефектоскопия. Эти испытания дают возможность получить представление о природе металлов, их строении, составе и свойствах, а также определить качество готовых изделий. Читайте также:

|