Как влияет азот на прочностные характеристики металла шва

Процесс электрической сварки плавлением характеризуется химическими реакциями, которые возникают между расплавленным металлом и окружающей средой. При переносе металла с электрода в сварочную ванну капли и пары электродного металла и сварочной ванны, нагретые до высоких температур, взаимодействуют с атмосферными и другими газами и жидким шлаком. Поэтому химический состав наплавленного металла может существенно отличаться от химического состава электродов и основного металла. Это, как правило, усугубляется высокой температурой сварочной ванны и малым временем пребывания металла в жидком состоянии. Таким образом, в процессе сварки в течение короткого промежутка времени происходят сложнейшие процессы взаимодействия различных химических элементов. Основное влияние на качество сварного шва оказывают кислород, азот и водород. При неправильном ведении процесса сварки водород образует поры в шве, а кислород и азот существенно ухудшают механические свойства наплавленного металла. Кислород попадает в зону сварки из окружающего воздуха, из влаги кромок свариваемого металла, из влаги флюсов, обмазки электродов и защитных газов, а также из материалов обмазки и флюсов. В материалах обмазки и флюсах кислород находится в виде оксидов марганца, кремния и др. В процессе сварки кислород соединяется с железом и остается в металле шва в виде оксида FeO.

С повышением содержания кислорода в металле шва снижается предел прочности, предел текучести, ударная вязкость; ухудшается коррозионная стойкость, жаропрочность сталей. Удаление кислорода из расплавленного металла достигается за счет введения в сварочную ванну таких элементов, как марганец и кремний. Эти элементы взаимодействуют с оксидом железа FeO, кислород в связанном состоянии переходит в шлак или на поверхность сварочной ванны. Такой процесс называется раскислением. Азот попадает в зону сварки из окружающего воздуха. Азот растворяется в железе, марганце, титане, молибдене и вступает с ними в химическое взаимодействие с образованием нитридов. Нитриды резко увеличивают прочность и снижают пластичность сварного шва. Для уменьшения содержания азота в металле шва необходимо исключить азот из зоны сварки. Этого достигают при сварке в защитных газах. Водород, подобно кислороду и азоту, поглощается в процессе сварки металлом шва. Источником водорода в зоне сварки может служить атмосферная влага, влага покрытия или флюса, влага ржавчины на поверхности сварочной проволоки и на свариваемых кромках. В отличие от кислорода и азота водород не образует в процессе сварки химических соединений с железом, а лишь растворяется в расплавленном металле. Повышенная растворимость водорода в жидком металле приводит к пористости. Уменьшения содержания водорода в металле шва можно добиться путем предварительного прокаливания толстопокрытых электродов и флюсов, тщательной зачисткой свариваемых кромок от ржавчины, окалины и других загрязнений, предварительным нагревом деталей.

Одновременно с удалением из металла шва кислорода, азота водорода необходимо также очищать (рафинировать) металл шва от серы и фосфора, являющихся вредными примесями в сталях. Сера попадает в сварочную ванну из основного металла, сваркой проволоки, покрытий и флюсов. Наиболее неблагоприятной формой сернистых соединений в металле шва является сульфид железа FeS. В процессе кристаллизации он образует с железом эвтектику с температурой плавления ниже, чем у основного металла. Эвтектика располагается между зернами кристаллизующегося металла и является причиной возникновения горячих трещин сноломкость. Избавиться от появления такого дефекта позволяют марганец и кальций, содержащиеся в сварочной проволоке и обмазке электрода. Фосфор в металле шва находится в виде фосфидов железа Fe3P и Fe2P. Увеличение фосфора в металле шва снижает ударную вязкость, особенно при низких температурах, поэтому фосфор необходимо удалять. Это достигается за счет его окисления и удаления в шлак. Для снижения вредного влияния серы и фосфора их содержащееся в основном и электродном металле, в покрытии электродов и флюсах строго ограничивается соответствующими стандартами.

Взаимодействие металла с азотом при сварке

Процессы взаимодействия металла с азотом имеют большое значение при сварке электродами, порошковой проволокой, в защитных газах. Благодаря высоким температурам, большим удельным поверхностям и диссоциации молекулярного азота в дуге абсорбция азота на стадии капли происходит весьма интенсивно и зависит от степени диссоциации азота, температуры металла и растворимости в нем азота.

Повышение температуры капель в сплавах с отрицательным температурным коэффициентом растворимости азота (например, стали типа 0Х18Н9) приводит к снижению абсорбции азота, а в сплавах с положительным коэффициентом (например, низкоуглеродистая сталь) — к повышению абсорбции азота. Интенсивное испарение капель малоуглеродистой стали при нагреве выше 2600. 2700 К вызывает снижение абсорбции азота.

Содержание азота в каплях на прямой полярности в сравнимых условиях, как правило, выше, чем на обратной. Это связано с их температурой, различным характером плавления электродной проволоки и поведением активных пятен на обеих поверхностях. Время и поверхность взаимодействия металла, незащищенного шлаком, играют второстепенную роль в абсорбции азота. Значение этих факторов возрастает при наличии слоя шлака на поверхности капли и сварочной ванны.

Повышение окислительного потенциала атмосферы дуги способствует более интенсивной абсорбции азота жидким железом при сварке в защитных газах.

Кислород в дуге вступает в цепную реакцию с азотом с образованием при сравнительно низких температурах (3500. 4000 К) оксида азота (NO). Попадая на «холодный» жидкий металл капель или ванны, NO диссоциирует. Образующиеся при этом атомарные азот и кислород активно растворяются в железе.

При плавлении кремнемарганцевых и хромоникелевых проволок в кислородсодержащей атмосфере на каплях образуется пленка шлака, препятствующая проникновению азота в металл.

В сварных швах на низкоуглеродистых сталях азот находится в твердом растворе внедрения и нитридах. При легировании сварочной ванны титаном и алюминием азот в сварных швах находится в основном в виде нитридов и карбонитридов этих элементов. В зависимости от способов сварки и эффективности зашиты расплавленного металла от воздуха массовая доля азота в металле швов находится в пределах 0,01. 0,04 %.

Основным источником азота является атмосфера при сварке на воздухе и в защитных газах, а также покрытие электродов, сердечник порошковой проволоки, флюс. Содержание азота в металле низкоуглеродистых швов нужно ограничивать либо связывать его в нитриды.

Азот снижает ударную вязкость, повышает прочность и температуру перехода металла швов в хрупкое состояние, вызывает старение швов. Микролегирование сварочной ванны титаном и бором при определенном содержании бора и кислорода позволяет добиться оптимальных структур и высоких механических свойств металла швов.

При сварке покрытыми электродами зашита металла газошлаковая. Эффективность защиты от азота воздуха повышается за счет увеличения массы покрытия, окислительного потенциала покрытий рутилового вида, предупреждения деструкции органических составляющих покрытий и диссоциации карбонатов путем регулирования температуры прокалки электродов при изготовлении, ограничения силы тока и напряжения дуги. При сварке электродами с основным покрытием предпочтительно применение тока обратной полярности и ограничение длины дуги.

При сварке в защитных газах проволоками сплошного сечения и порошковыми проволоками необходимо всеми мерами предупреждать попадание воздуха в атмосферу дуги. При сварке самозащитной порошковой проволокой необходимо применять такие составы сердечников проволок, которые обеспечивали бы равномерное выделение газов в широком интервале температур от 400 до 1400 °С при нагреве проволок на «вылете». Эффективно использование проволок двухслойной конструкции. Сварку самозащитной проволокой с принудительным формированием швов рекомендуется выполнять с использованием техники «заглубленной» ванны.

Высокопрочные немагнитные азотсодержащие стали

Эти стали в последнее время находят широкое применение в различных отраслях промышленности. Первоначально азот вводился в сталь как аустенитообразующий элемент с целью экономии дефицитного никеля, а затем и для создания высокопрочных конструкционных материалов с сильно выраженными эффектами твердо-растворного и карбонитридного упрочнения особенно в криогенной технике. Введение азота осуществляется путем применения при выплавке азотированных материалов (феррохрома, ферромарганца с содержанием азота до 5-6%). Находясь в твердом растворе, азот способствует значительному повышению прочности металла (за счет искажения кристаллической решетки) без существенного снижения пластичности. Кроме того, азот существенно улучшает способность сопротивляться распространению трещин в процессе разрушения и увеличивает коррозионную стойкость.

Установлено, что дополнительное легирование аустенитных нержавеющих сталей азотом оказывает положительное влияние на сопротивление ползучести этих сталей вплоть до температур 1000 °С 3. Это объясняется тем, что при повышенных температурах упрочнение твердого раствора за счет внедрения азота более эффективно, чем упрочнение за счет углерода, и кинетика формирования и выпадения включений, образованных соединениями азота, значительно более замедленна, чем кинетика образования и выпадения карбидов в традиционных («обычных») аустенитных нержавеющих сталях типа 08Х16Н11М3 (316) и 10Х18Н9 (304). Более замедленная кинетика формирования выпадения нитридов приводит к повышенному сопротивлению ползучести и более затрудненному образованию зародышевых трещин в аустенитных азотсодержащих нержавеющих сталях. Эффект влияния различного сочетания азота (0,011, 0,1, 0,2)% вес. на скорость деформации при ползучести при содержании углерода (0,008, 0,03, 0,07)% вес. изучали в [1], рис. 3.1.

Показано, что снижение минимальной скорости ползучести при увеличении содержания азота не зависит от концентрации углерода, т.е. упрочнении твердого раствора аустенита. За счет легирования азотом в азотсодержащих сталях происходит упрочнение вследствие подавления азотом формирования субзерен, которое в свою очередь приводит к увеличенной плотности гомогенно распределенной дислокационной структуры. В то же время в аустенитных нержавеющих сталях, не легированных азотом, формирование субзеренной структуры происходит до достижения режима минимальной скорости ползучести [1]. Испытания на ползучесть при температуре 550 °С стали 316 с содержанием азота от 0,02 до 0,12 % вес. и содержанием углерода от 0,013 до 0,49 % вес. показали, что введение азота увеличивает прочность стали без уменьшения ударной вязкости и оказывает больший упрочняющий эффект, чем увеличение содержания углерода [5]. Аналогичные результаты были показаны в [6, 7]. Получено [6], что скорость ползучести на стадии равномерной ползучести для стали 316LN (легированной азотом), ниже при одинаковом приложенном напряжении, чем у стали 316, рис. 3.2 [6]. Зависимость скорости установившейся ползучести от обратной температуры показывает, что для 316LN стали скорость эта ниже, чем для 316 стали, рис.3.3[6]. Энергия активации ползучести Q, рассчитанная в [7], составляет Q = 585 KJхmоl -1 для стали 316LN и Q = 475 KJхmоl -1 для стали 316, что объясняется повышенной плотностью гомогенной дислокационной структуры при формировании субзерен. Соответственно стадия третичной (ускоренной) ползучести наступает раньше стали 316 по сравнению со сталью 316 LN, легированной азотом, рис. 3.4 [6].

Описанный выше механизм влияния азота на процессы ползучести в аустенитных нержавеющих сталях обеспечивает также повышение длительной прочности. В [8] показано, что повышение содержания азота с 0,02 до 0,12 % вес. в Cr-Ni аустенитной стали с 2,5 % молибдена увеличивает её длительную прочность при температуре 550 °С (база испытания 10 4 часов), уменьшая скорость ползучести. Длительная пластичность также остается высокой, рис. 3.5, рис. 3.6. Благоприятное влияние азота на упрочнение стали 304L при испытаниях на длительную прочность в течение 1000 часов при 649, 732, 816 °С показано на рис. 3.7 [9]. При этом при испытаниях на длительную прочность наиболее эффективно упрочнение при легировании азотом до 0,12-0,14 % вес., при более высоком содержании азота его относительная эффективность снижается [10].

Азот в целом оказывает положительное влияние на сопротивление усталостному разрушению аустенитных нержавеющих сталей [11, 12, 13, 14]. Известно, что усталостные свойства этих сталей зависят от двух основных параметров, определяемых структурой стали. Во-первых, от более однородной пластической деформации за цикл нагружения, т.к. локализованная пластическая деформация способствует более легкому зарождению трещины [11, 12]. Во-вторых, от сопротивления распространению трещины при нагружении, включая раннюю стадию, когда трещина является зародышевой [13]. Легирование азотом усиливает оба этих параметра, приводя к удлинению начальной стадии образования трещины, образованию дополнительных плоскостей скольжения дислокаций в твердом растворе и более однородному пластическому деформированию при взаимодействии дислокаций с внедренными атомами азота, что также способствует уменьшению степени локализации пластической деформации в аустените [13,14].

Поэтому вследствие более высокой длительной пластичности стали 316LN, легированным азотом по сравнению со сталью 316, сталь 316LN превосходит сталь 316 по сопротивлению малоцикловой усталости, в т.ч. и в условиях ползучести, рис. 3.8[8]. Имея более высокие по сравнению со сталью 316 характеристики длительной прочности, пластичности, малоцикловой усталости в условиях ползучести, сталь 316LN была выбрана в качестве перспективного материала для корпусных конструкций французских быстрых реакторов [15]. При этом использовались результаты более чем 2000 испытаний, в том числе на длительную и циклическую прочность 18. На рис. 3.9 и 3.10 представлены зависимости циклической и термоциклической прочности стали 316LN в интервале температур 400-550 °С [18].

Следует также отметить, что хотя высоколегированные азотом (до ~1,0 % вес. N) аустенитные нержавеющие стали являются термически нестабильными в интервале температур 600-1050 °С 20 и склонны к выпадению нитридов Cr2N по границам зерен, имеется большое количество данных, свидетельствующих об отсутствии деградации механических свойств сталей 316LN и 304LN (с содержанием N

Растворимость азота в стали в значительной степени зависит от ее химического состава. Повышению растворимости азота способствует хром, ванадий, ниобий, молибден и марганец. Марганец является следующим элементом после хрома, который широко используется для повышения растворимости азота. Наоборот никель, углерод и кремний снижают растворимость азота. В зависимости от марки стали содержание азота может находится от 0.25 до 0.75% (15Х17АГ14 – 0.3-0.4%N2; 05Х22Н5АГ9 – 0,45%N2: Х25Н16Г6АР – 0.1 - 0.18%N2). Это чистоаустенитные стали и для их сварки необходимо использовать аустенитные сварочные материалы. При содержании азота более 0.6% стали практически не свариваются. Аустенитный металл шва имеет повышенную склонность к образованию горячих трещин. Чтобы избежать этого, необходимо вводить в аустенитную структуру небольшое количество феррита.

РЭДС электродами ЭА-981/15 с содержанием никеля 25%.

АДС под флюсом 48ОФ-6М с использованием аустенитной проволоки ЭП-868 (20% никеля) и аустенитно-ферритная проволока ЭК-51 (8% никеля).

ГЭС вольфрамовым электродом в инертном газе (аргоне) с присадкой аустенитно-ферритной проволокой ЭП-647 (11% никеля).

При использовании этих методов сварки азотсодержащих маломагнитных сталей обеспечивается:

- высокий уровень свойств с пределом текучести не менее 690 МПа,

- требуемые значения магнитной проницаемости металла шва и коррозионной стойкости сварных соединений,

- хорошее формирование шва и отделимость шлаковой корки,

- отсутствие пор и горячих трещин в металле шва при различном проплавлении основного металла.

Влияние азота на свойства стали

При отсутствии в стали элементов, образующих нитриды при высокой температуре (Ti, Al, Zr, V), после образования α-Fe начинается выделение азота из раствора в виде включений нитридов железа (Fe2N, Fe4N, Fe8N). Это выделение может продолжаться длительное время после охлаждения и, так как оно происходит в основном при низкой температуре, выделившиеся включения дисперсны (размером порядка 10-3 мкм). Дисперсные включения нитридов железа располагаются по кристаллографическим плоскостям и, препятствуя перемещению дислокаций, вызывают охрупчивание металла. Результатом этого является снижение ударной вязкости и относительного сужения, при одновременном повышении твердости и прочности.

Как и выделение нитридов железа, снижение ударной вязкости усиливается при длительном хранении или эксплуатации стальных изделий, достигая минимума через 20—40 суток, поэтому описываемое явление получило название старения. Старение может быть ускорено искусственно, если закаленное железо или сталь подвергнуть холодной пластической деформации, увеличивающей скорость распада твердого раствора и выделения нитридов железа. В результате старения ударная вязкость может уменьшиться в четыре—шесть раз, поэтому склонность к старению является пороком стали. Она характерна для малоуглеродистой стали, не раскисленной алюминием или ванадием [1].

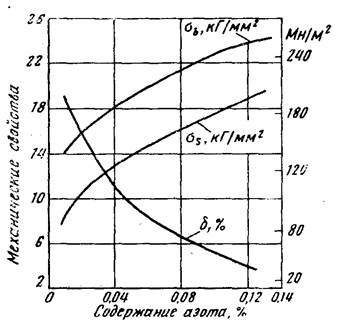

Влияние азота на механические свойства стали показано на рисунке 3.

Рисунок 3 – Влияние азота на механические свойства стали

Присадка в сталь элементов, связывающих азот в нитриды при высоких температурах, устраняет склонность стали к старению. Такими элементами являются следующие:

1) алюминий, образующий нитриды в основном во время затвердевания и в твердом металле до температуры превращения γ-Fe в α-Fe;

2) ванадий и цирконий, образующие нитриды во время кристаллизации;

3) титан, образующий нитриды в жидкой стали и во время кристаллизации.

Наибольшее применение получил алюминий, широко применяемый и в качестве раскислителя. При обычных концентрациях азота и алюминия в твердом металле образуются нитриды. Но включения этих нитридов, выделяясь при более высокой температуре, имеют на два-три порядка большие размеры, чем включения нитридов железа, поэтому они не оказывают такого влияния на движение дислокаций и не вызывают старение.

Следовательно, спокойная сталь, раскисленная алюминием, не склонна к старению. Однако и в стали, раскисленной алюминием, может наблюдаться понижение ударной вязкости. Это проявляется при высоком содержании азота и алюминия (например, 0,01% N и 0,2% А1), когда в металле образуется межзеренный излом, проходящий по границам зерен первичного аустенита. Образование такого излома вызвано ослаблением связи между зернами вследствие выделения по их границам включений нитрида алюминия, и оно свидетельствует об ухудшении свойств металла.

Источники газов

К основным источникам газов относятся :

1) шихтовые материалы ;

2) атмосфера плавильного агрегата, а также подаваемое на поверхность или в глубь ванны дутье (технический кислород или воздух );

3) ферросплавы и различные добавки, вводимые в металл или шлак по ходу плавки и разливки ;

4) атмосфера, окружающая жидкий металл при выпуске и разливке.

Большое количество газов вносит в металл шихта и, несмотря на то, что эти газы в значительной мере удаляются из металла по ходу плавки, на насыщенность шихтовых материалов газами обращают особое внимание. Лом содержит обычно 0,003-0,005% N. Чугун содержит обычно 0,0055 N [5].

Атомарный азот растворяется преимущественно в тех металлах, с которыми он может образовывать химические соединения - нитриды. При растворении в стали азот образует нитриды как с железом, так и с большинством примесей. С железом азот взаимодействует по эндотермическим реакциям и образует два типа нитридов:

Нитрид БедЫ содержит 5,88 % N2, а нитрид Fe2N - 11,1 % N2. Для сварки большее значение имеет нитрид Fe4N, а для процессов, характеризующихся избытком азота, например для азотизации стали, - Fe2N.

В соответствии с равновесной диаграммой состояния «железо - азот» (рис. 9.10) при охлаждении сплава вначале из нитроаустенита

(твердого раствора азота в Fey) выпадает a-фаза, или нитроферрит

(твердый раствор азота в Fea). После достижения температуры

865 К, отвечающей точке А нитроферрит-эвтектоид распадается на механическую смесь феррита и нитрида железа. При дальнейшем уменьшении температуры в равновесных условиях предельная растворимость азота в нитроферрите снижается от 0,135 % при 865 К до 0,001 % при комнатной температуре. Это приводит к тому, что избыточный азот в виде Fe4N выделяется из твердого раствора Fea по диффузионному механизму.

В неравновесных условиях сварки этот процесс практически не развивается, и получают сталь, пересыщенную азотом. При последующем нагреве или при вылеживании происходит медленное выделение нитридов железа. Это явление называют старением. Оно снижает пластичность стали. При нагревании выше 900 К сталей, содержащих нитриды железа, они диссоциируют.

Нитроферрит [а] + + эвтектоид (Fea + Fe4N)

Рис. 9.10. Диаграмма состояния Fe-N2

Таким образом, в железе азот может находиться в твердом растворе Fea и в виде отдельных включений нитридов - главным образом Fe4N. В результате сварки и здесь имеют место существенные отклонения от равновесной диаграммы состояния Fe - N2. Поэтому общее количество растворенного в металле азота вследствие перегрева металла может быть увеличенным. Кроме того, при повышенной скорости охлаждения металла может не закончиться процесс выпадения нитридов железа из твердого раствора Fea, который останется пересыщенным азотом.

С легирующими элементами стали азот также образует нитриды, часто значительно более стойкие, чем нитриды железа. Особенно стойкими в области высоких температур являются нитриды кремния и титана.

' Равновесная растворимость азота в железе сильно зависит от температуры (см. рис. 9.6, б). По мере ее роста в интервале существования феррита растворимость азота увеличивается, а в интервале существования аустенита снижается вследствие снижения парциального давления азота в связи с образованием твердых нитридов по аналогии со снижением растворимости водорода в титане (см. рис. 9.7). В этом интервале кривые зависимости равновесной растворимости от температуры претерпевают скачкообразные изменения в моменты полиморфных превращений железа и при переходе его из твердого состояния в жидкое. При снижении температуры растворимость азота изменяется по тем же законам. В период кристаллизации азот, выделяющийся из металла, может вызвать порообразование. Несмотря на малую степень диссоциации азота в зоне столба дуги (см. рис. 8.9, а), а также ионизации (см. рис. 8.9, б), азот в металле шва присутствует в значительном

количестве, что объясняется большим содержанием его в атмосфере и спецификой его поведения в зоне сварки.

Исследования процесса насыщения металла азотом показали, что возможны следующие пути его протекания.

1. Диссоциированный азот непосредственно растворяется в жидком металле капель. При последующем охлаждении металла образуются нитриды железа. Роль этого процесса мала, так как степень диссоциации при сварке незначительна.

2. Диссоциированный азот образует в высокотемпературной области дугового разряда (см. рис. 9.1) окись азота N0, которая растворяется в каплях. При температурах металла ниже 3300 К окись азота диссоциирует на поверхности сварочной ванны, при этом атомарный азот, вступая во взаимодействие с железом, образует нитриды железа, а кислород - оксиды железа. Термодинамическим расчетом и экспериментом (см. рис. 9.5) подтверждено, что последний вариант (с участием кислорода) наиболее вероятен.

3. Диссоциированный азот непосредственно образует с диссоциированным кислородом в области высоких температур стойкие нитриды, которые, растворяясь согласно закону Сивертса в жидком металле капли, насыщают его азотом. В этом случае по мере охлаждения металла сварочной ванны из раствора может выделиться атомарный азот, который, вступая во взаимодействие с железом, образует нитриды железа.

Содержащиеся в стали нитриды азота весьма сильно влияют на ее свойства. Из рис. 9.11 следует, что с увеличением содержания

сто,2І ств, МПа 55, %

азота N в металле повышаются пределы прочности (ав) и текучести (ат). Этим влияние азота на свойства стали принципиально отличается от влияния кислорода. Вместе с тем по аналогии с кислородом снижаются пластические свойства и особенно резко - ударная вязкость стали. Наряду с этим происходят и другие нежелательные изменения: появляется склонность металла к старению и к хладноломкости (сине-

пи о ломкости); увеличивается склонность

Рис. 9.11. Влияние концен - п J

трации азота в углероди - к закалке; понижается магнитная простой стали на ее механичес - ницаемость; увеличивается электриче - кие свойства ское сопротивление металла.

Итак, для углеродистых и низколегированных сталей азот - нежелательная примесь в металле шва, особенно при действии на него динамической нагрузки. При сварке легированных сталей осуществляют микролегирование азотом с целью частичной замены углерода и увеличения пластичности и прочности сталей. Азот, как и углерод, образует твердый раствор внедрения, т. е. является сильным упрочнителем, но в отличие от углерода не образует карбидов, которые при нагреве растворяются в стали. Нитриды железа более термостойки, чем РезС.

При сварке деталей из высоколегированных сталей аустенитного класса азот вводится специально, так как он повышает устойчивость аустенита и выступает как легирующая добавка, способная заменить некоторое количество углерода и никеля. В таких сталях азот устраняет явление транскристаллизации и улучшает механические свойства, а также может вызвать и эффект упрочнения чугуна.

В условиях сварки деталей из меди азот применяют в качестве инертного защитного газа, не взаимодействующего с медью.

Читайте также: