Гибка металла на станке

Гибка – одна из распространённых операций деформирования металлов. В зависимости от сложности контуров гиба и толщины заготовки, её производят и в холодном, и в горячем состояниях, с применением ручного и механизированного инструмента.

Листогиб Metal Master LBM Изготавление колпака (дефлюгера)Виды гибки

Гибка определяется как процесс обработки металлов давлением, в результате которого изменяется продольная ось деформируемой заготовки. Различают следующие варианты реализации гибки:

Все эти разновидности могут выполняться следующими способами:

- Свободной гибкой, при которой центр симметрии заготовки не фиксируется, а сама гибка металла происходит путём нажима рабочего инструмента – пуансона на поверхность изгибаемой заготовки. Конфигурация деформированной заготовки зависит от формы пуансона;

- Гибка калибрующим ударом, при которой заготовка укладывается в матрицу. Конфигурация матрицы и определяет конечную форму заготовки;

- В роликовых матрицах, когда поворачивающиеся части рабочего инструмента постепенно формируют ось изогнутой заготовки.

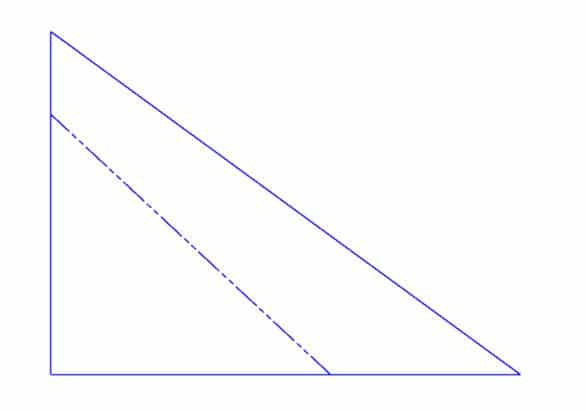

Характерная особенность гибки – резко различное положение сетки макроструктуры в зависимости от направления гибки. Поэтому для мало- и среднепластичных металлов и сплавов направление волокон существенно важно: при совпадении такого направления с направлением перемещения оси деформируемой заготовки разрушение её в ходе штамповки маловероятно. В противном случае происходит расслаивание частиц в некоторых объёмах заготовки; в таких ситуациях гибка металла считается неисправимым браком.

Параметры гибки и их определение

Для выяснения принципиальной возможности гибки заготовки из конкретного металла или сплава требуется знать:

- Величину предельного радиуса гиба, и сравнения его с фактической толщиной деформируемой заготовки.

- Направление волокон прокатки.

- Исходное значение предела текучести металла.

- Допускаемые отклонения формы готового изделия после гибки.

Указанные исходные данные необходимы в случае гибки тонколистовых заготовок. Для гибки труб, а также некоторых видов профильного проката – круга, шестигранника, уголка и пр. – необходимо знать также допустимую относительную деформацию профиля после гибки.

Гибка металлов не относится к числу энергоёмких операций штамповки. Усилие процесса невелико, поэтому основным критерием для выбора деформирующего оборудования являются длина рабочей зоны обработки, и скорость перемещения деформирующего инструмента. Во многих случаях тонколистовая гибка заготовок возможна даже на ручных станках – профилегибах, трубогибах и т.д.

Из-за специфики деформирования металла во время его гибки процесс лучше проходит на оборудовании, которое имеет пониженное число ходов. Поэтому механическим кривошипным прессам часто предпочитают гидравлические. В частности, профилирование – разновидность полностью автоматизированного процесса неглубокой гибки.

Дефекты и трудности при гибке

Гибка малопластичных сталей (в частности, содержащих более 0,5% С) усложняется, главным образом, из-за явления пружинения – несоответствия конфигурации готовой детали требованиям чертежа. Пружинение – основная проблема при разработке технологического процесса гибки.

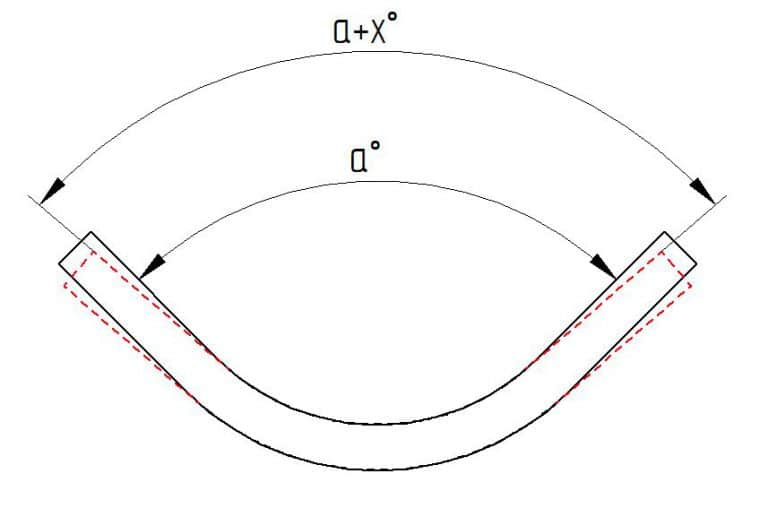

Суть явления состоит в упругом последействии материала после снятия рабочей нагрузки. В результате форма заготовки искажается (в некоторых случаях фактический угол пружинения может доходить до 12…15 0 , что впоследствии резко сказывается на точности сопряжения гнутой детали со смежной).

Пружинение ликвидируют или уменьшают использованием следующих технологических приёмов:

- Компенсацией угла пружинения соответствующим изменением параметров рабочей части пуансона и матрицы. Метод эффективен, если точно известна марка металла/сплава или его прочностные характеристики, в частности, предел временного сопротивления. В особо ответственных ситуациях потребуется проведение технологических проб на загиб. Если, например, угол пружинения составляет 12 0 , то рабочую кромку пуансона увеличивают на такой же угол.

- Изменением рабочего профиля матрицы, в результате чего гибка металлов по всей длине зоны деформирования должна постоянно происходить при контакте с активным рабочим инструментом. Для этого в матрице выполняют технологические поднутрения или выемки, если это возможно.

- Повышением пластичности металла, для чего его перед штамповкой подвергают отжигу. Для высокоуглеродистых сталей температуру отжига обычно устанавливают в пределах 570…600 0 С, а для низкоуглеродистых 180…200 0 С.

- Проведением гибки в горячем состоянии, когда пластические характеристики металла заведомо лучше. Правда, при этом в технологический процесс вводится дополнительная операция очистки поверхности детали, а рабочую поверхность матрицы после каждого хода пуансона необходимо очищать от частиц окалины.

Оборудование для гибки

В производственных условиях гибку ведут на так называемых листогибочных прессах серии И13. Они могут изготавливаться с механическим или гидравлическим приводом. Механические двухкривошипные прессы состоят из следующих узлов:

- Сварной двухстоечной станины;

- Электродвигателя;

- Клиноременной передачи;

- Пневмофрикционной системы управления прессом, которая включает в себя сблокированные муфту и тормоз (ввиду относительно небольшого крутящего момента муфта и тормоз часто выполняются однодисковыми);

- Промежуточного вала, на котором размещается понижающая зубчатая передача;

- Главного вала, к которому присоединяется основной исполнительный механизм кривошипно-шатунного типа (число шатунов – обычно два);

- Ползуна, к которому в нижней его части крепится активный рабочий инструмент – пуансон (их может быть несколько) и направляющая плита со втулками.

- Стола, к которому крепится неподвижная часть штампового блока с матрицами, направляющими колонками и устройствами фиксации заготовки в штампе.

- Системы смазки и блока управления листогибочным прессом.

Листогибочные прессы с гидроприводом (серия И14__) конструктивно мало отличаются от кривошипных, за исключением того, что привод ползуна осуществляется от гидростанции, а сам ползун имеет плунжерное направление. Гибочные прессы с гидроприводом могут обеспечивать изменение скорости перемещения ползуна – от увеличенной на стадии холостого хода, до сниженной в момент начала операции деформирования. Это способствует снижению брака при гибке малопластичных сталей и сплавов.

Гибка профилей

Станок профилегибочный ручной

Ввиду того, что данные профили имеют повышенное значение момента сопротивления, традиционные способы гибки тут неприемлемы. Поэтому для гибки используют преимущественно машины ротационного действия. По сравнению с листогибочным оборудованием они имеют то преимущество, что приложение усилия происходит не одновременно по всей поверхности заготовки, а последовательно. В результате усилие гибки снижается, а требуемый для выбора электродвигателя крутящий момент снижается.

Для небольших заготовок ротационные машины вообще могут иметь ручной привод. Поскольку гибка выполняется по последовательной схеме, то одновременно с деформацией может производиться и правка изделия, что способствует снятию внутренних напряжений в материале.

Правильно-гибочные машины различают по количеству рабочих валков – их может быть три или четыре. Валки могут устанавливаться по симметричной или асимметричной схеме. Регулировка параметров гибки заготовок производится соответствующим изменением положения оси приводного валка, а также изменением их диаметров и профиля рабочей части.

Валы профилегибочного станка

Несмотря на некоторые сложности автоматизации процесса валковые машины конструктивно очень просты и неэнергоёмки. Для них не требуется также изготовление специализированного инструмента — штампов.

По подобному принципу изготавливаются также и станки для гибки труб. Принципиальным отличием здесь является наличие узла оправки, которая размещается в деформируемой трубе, и препятствует искажению профиля заготовки в процессе её гибки.

Гибка листового металла - методы и советы по проектированию [часть 1]

Гибка - одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

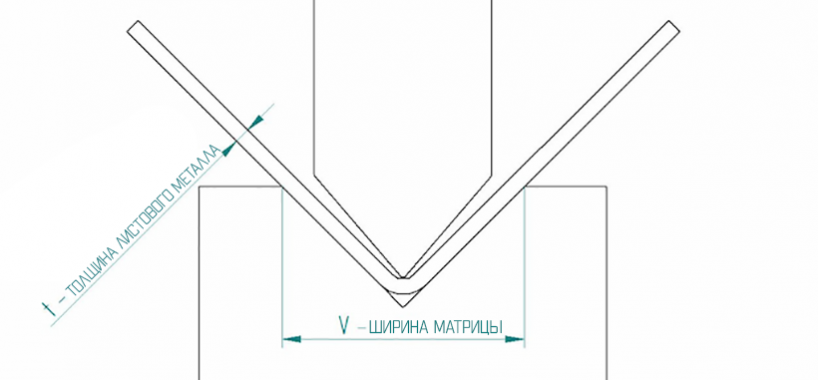

V-образный изгиб:

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы - гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

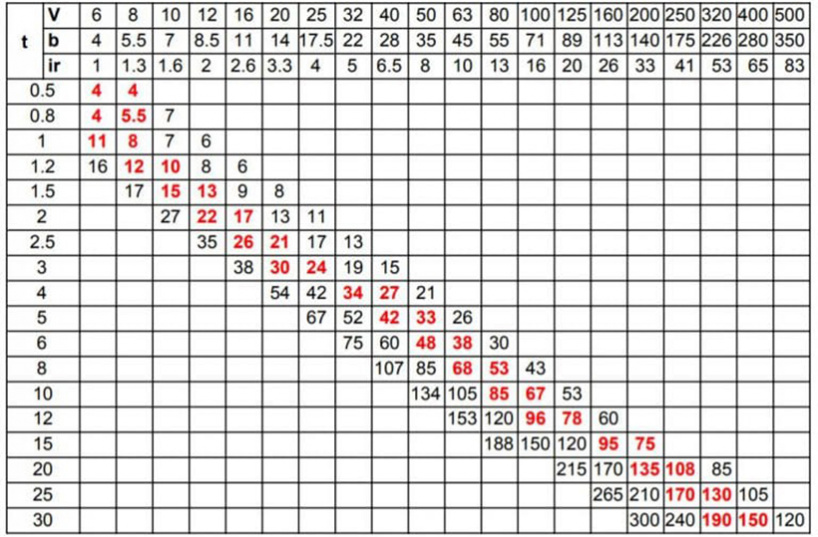

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр - 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное - требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

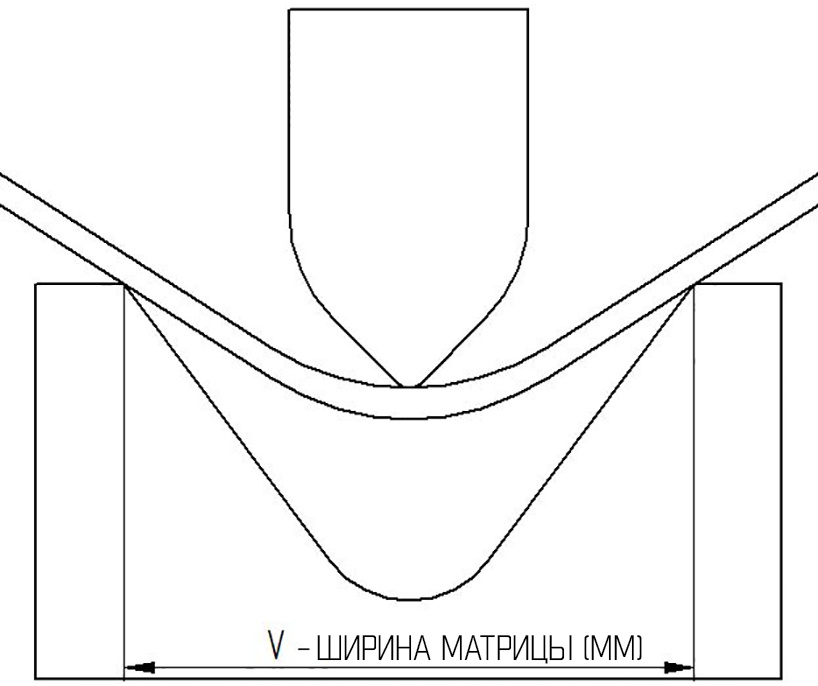

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Ступенчатая гибка:

Ступенчатая гибка - это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

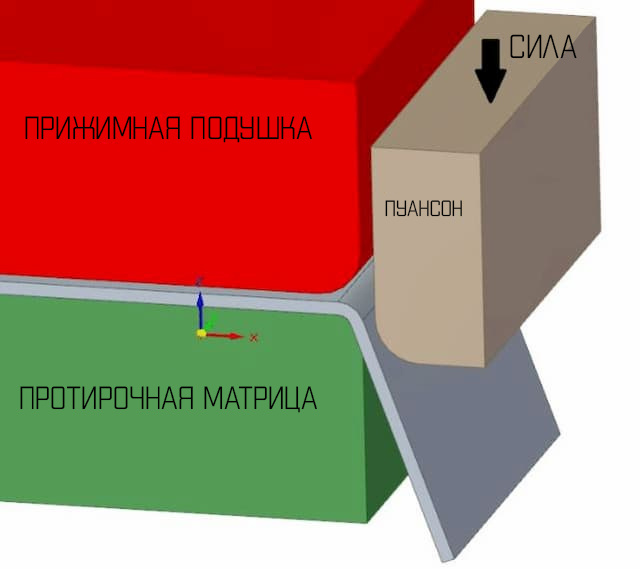

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ - ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой - она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод - с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, - радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией - нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» - вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

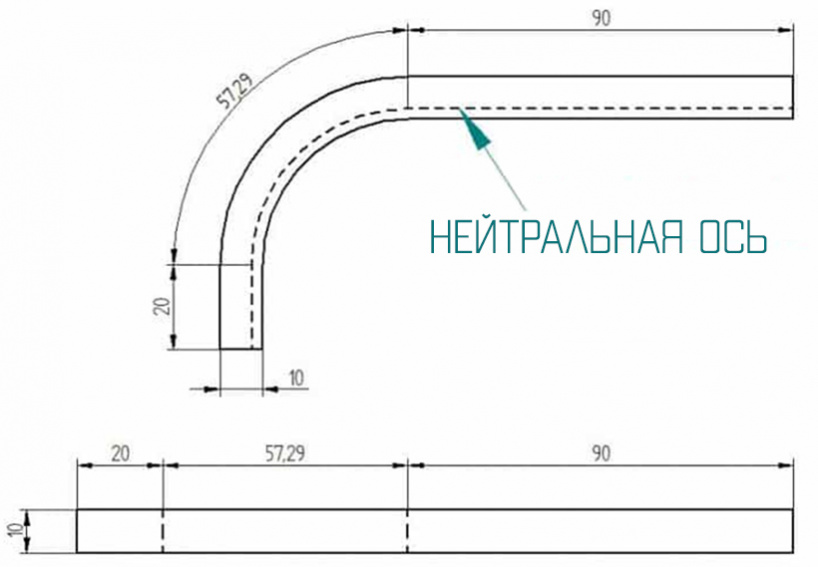

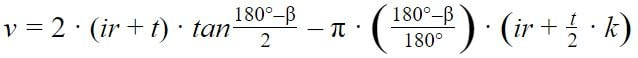

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Гибка листового металла - методы и советы по проектированию [часть 2]

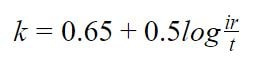

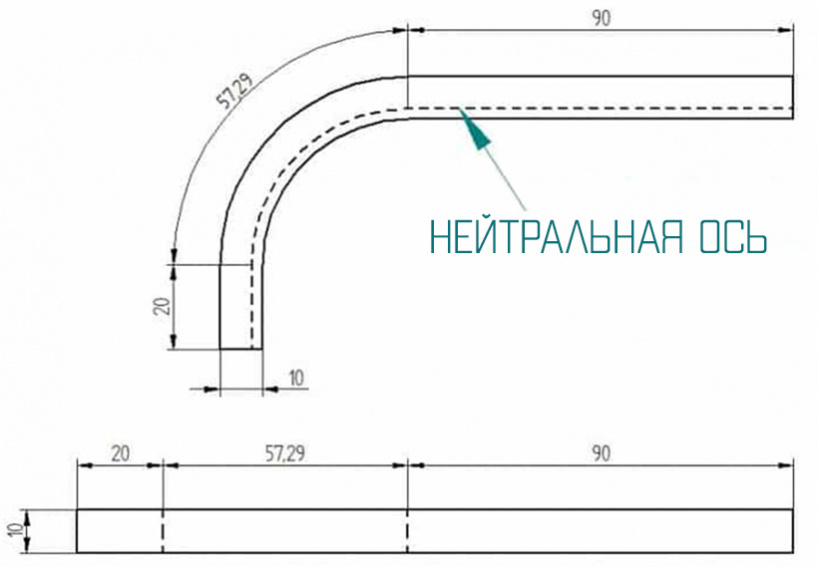

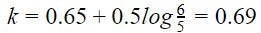

Если вы сами создаете чертежи, вам нужно знать следующее. Процесс гибки удлиняет материал. Это означает, что нейтральная линия или ось, о которой мы говорили в предыдущей статье, на самом деле находится не посередине материала. Но плоская деталь должна быть сформирована в соответствии с нейтральной линией. И для нахождения ее положения требуется коэффициент k.

Коэффициент K - это эмпирическая константа, то есть его значение было определено в результате испытаний. Он варьируется в зависимости от материала, его толщины, радиуса изгиба и метода гибки. По сути, коэффициент k смещает нейтральную линию, чтобы обеспечить плоский рисунок, отражающий реальность. Используя его, вы получаете допуск на изгиб, который, по сути, является длиной изогнутой нейтральной оси.

Первую часть данной статьи вы можете найти в нашем блоге по ссылке. Примечание: данная статья является переводом.

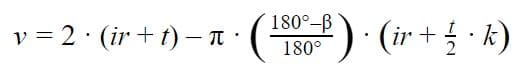

Формула коэффициента K:

Формулы припусков на изгиб:

Для изгибов от 90 до 165 градусов формула имеет вид:

Для изгибов более 165° нет необходимости рассчитывать припуски на изгиб, так как нейтральная ось остается практически посередине детали.

Для расчета плоской детали необходимо использовать длину дуги нейтральной оси

Расчет допуска на изгиб:

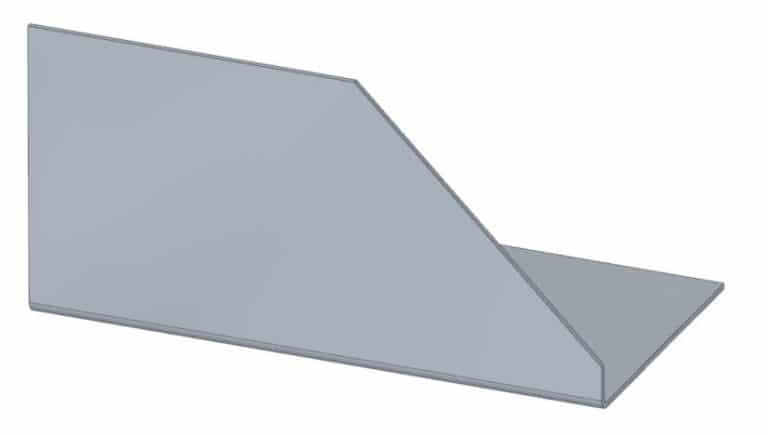

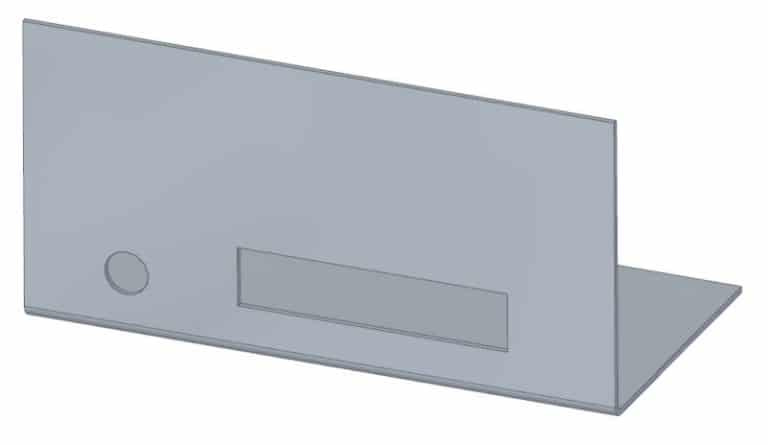

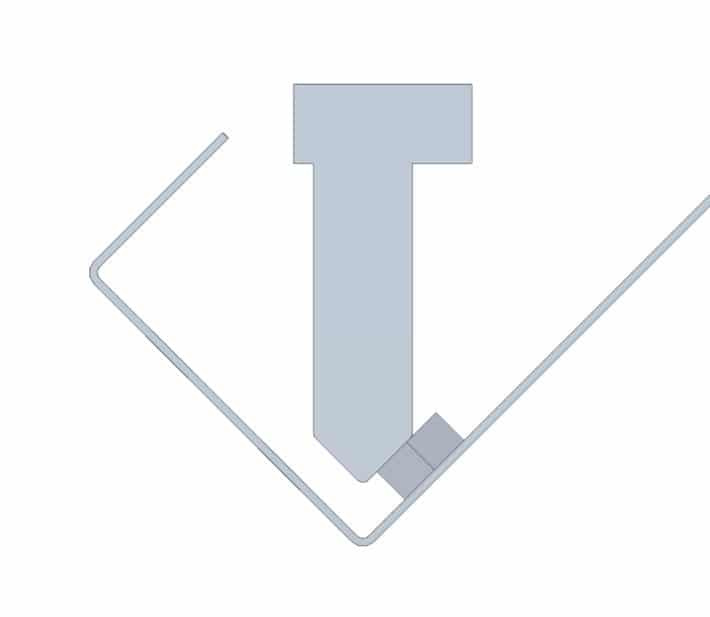

Допустим, у вас есть деталь, похожая на ту, что на изображении выше - у нее прямая ножка 20 мм и другая 70 мм. Угол изгиба составляет 90°, толщина листа - 5 мм, а внутренний радиус - 6 мм. Мы хотим узнать конечную длину детали. Во-первых, мы должны начать с коэффициента k:

Другой способ определения коэффициента k - следовать "правилу большого пальца". Просто выберите коэффициент k в соответствии с вашим материалом из приведенной ниже таблицы. Это дает достаточно точные результаты для большинства случаев.

Теперь мы можем перейти к припускам на изгиб:

Для получения окончательной длины мы просто прибавляем две длины ног к припуску на подгибку:

Советы по гибке листового металла:

Итак, я поговорил с нашим опытным менеджером по продажам, который знает толк в гибке листового металла. Он загорелся и решил воспользоваться возможностью и поделиться своими знаниями о гибке листового металла. Таким образом, он привел список распространенных ошибок и решений, как их избежать.

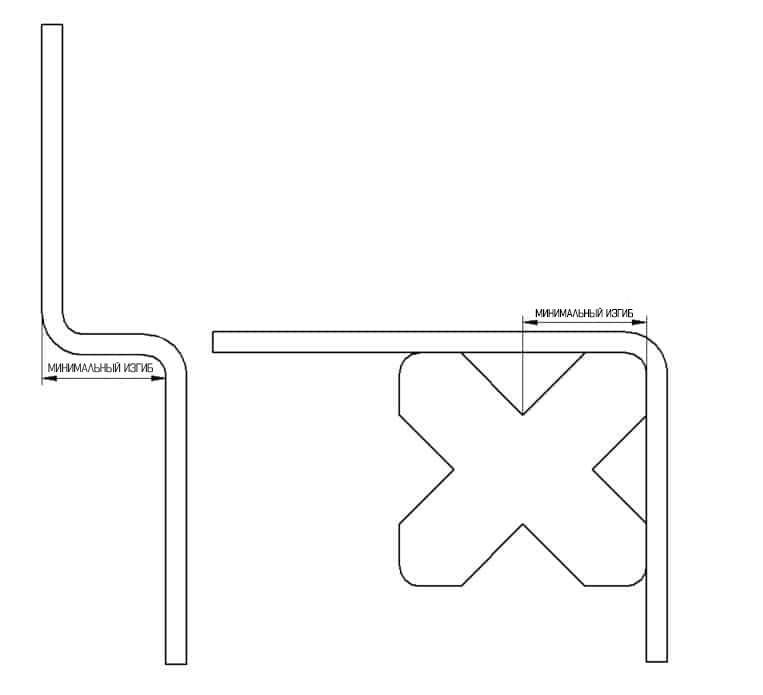

Минимальная длина фланца:

Существует минимальная длина фланца, как уже говорилось ранее. Для ориентировки смотрите таблицу изгибающих усилий. В зависимости от толщины выбирается ширина штампа. Если вы разработаете слишком короткий фланец, он будет неловко "проваливаться" в щель, и вы не получите желаемого результата.

Боковые стороны с фаской:

Фаска должна заканчиваться перед основанием детали

Если вы хотите сделать фланец с фаской на одном или двух концах, предыдущее правило о минимальной длине фланца остается в силе. Фаски должны оставлять достаточно места для выполнения правильных изгибов, иначе фланец будет выглядеть деформированным, и никто не будет удовлетворен.

Расстояние от отверстия до изгиба:

Близко расположенные отверстия могут деформироваться

Если отверстия расположены слишком близко к изгибу, они могут деформироваться. Круглые отверстия не так проблематичны, как другие типы, но болты все равно могут не пройти. Опять же, смотрите диаграмму изгибающего усилия для минимальных размеров фланца и размещайте отверстия дальше, чем минимальные.

Симметрия:

Чтобы избежать путаницы, прямоугольное отверстие может быть с обеих сторон

Существует большая опасность при изготовлении деталей, которые почти симметричны. Если возможно, делайте их симметричными. Если деталь почти симметрична, оператор гибочного пресса может запутаться. Результат? Ваша деталь будет согнута в неправильном направлении.

Заклепочные гайки:

Заклепочная гайка на пути гибочного инструмента

Если вы используете заклепочные гайки вблизи линии изгиба, известно, что их установка перед изгибом хороша для обеспечения его применимости. После изгиба отверстия могут деформироваться. Тем не менее, убедитесь, что гайки не будут мешать инструментам при гибке.

Маленькие фланцы для больших деталей:

Небольшой изгиб в конце большой детали может привести к трудностям

Лучше отказаться от маленьких фланцев на больших и тяжелых деталях. Это очень усложняет производство, и может потребоваться ручная обработка, которая обойдется дороже, чем простая механическая. В результате, если есть возможность, лучше выбрать альтернативное решение.

Сгибы рядом друг с другом:

Проверьте таблицу изгибающих усилий для минимальной длины фланца

Если вы хотите включить последовательные изгибы, проверьте, выполнимо ли это. Проблема возникает, когда вы не можете установить уже согнутую деталь на штамп. Если изгибы направлены в одну сторону - U-образный изгиб, - то общее правило заключается в том, что промежуточная часть должна быть длиннее фланцев.

Разместите изгибы на одной линии:

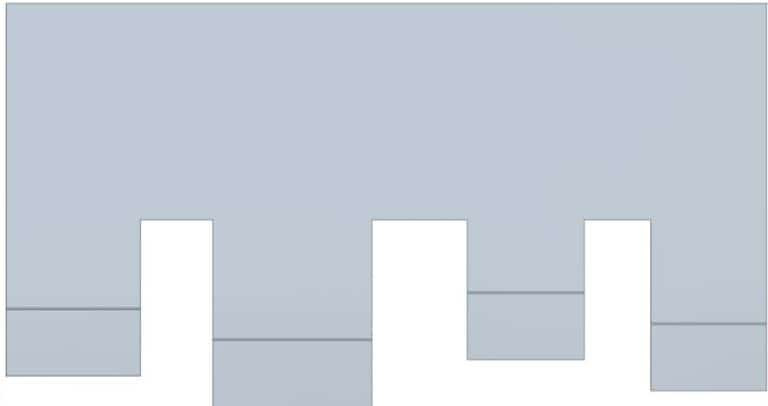

Эта часть нуждается в многочисленных корректировках.

Лучше всего проектировать изгибы на одной линии, если у вас есть несколько фланцев подряд. Имея это в виду, вы можете свести количество операций к минимуму. В противном случае оператору необходимо вносить корректировки для каждого отдельного изгиба, а это означает потерю времени и денег.

Линия изгиба параллельна стороне:

Такой вид линий сгиба приводит к неточным результатам

Как говорится в заголовке. Для целей позиционирования должна быть параллельная сторона вашей линии изгиба. Если её нет, выравнивание детали станет настоящей головной болью, и в итоге вы можете получить неудовлетворительный результат.

Рельеф изгиба:

Рельеф изгиба необходим

Для достижения наилучшего результата рекомендуется сделать не просто небольшой разрез лазером, а настоящий вырез по бокам будущего фланца - который должен быть рельефом изгиба. Ширина такого надреза должна превышать толщину материала. Это гарантирует отсутствие разрывов и деформаций при окончательном изгибе. Другой хорошей практикой здесь является включение небольших радиусов в рельефы изгиба, поскольку они также снимают напряжение материала.

Сгибание коробки:

Небольшие зазоры гарантируют выполнение работы

При сгибании коробки необходимо оставлять небольшие зазоры между фланцами. В противном случае последний сгиб может врезаться в существующие, ломая всю конструкцию.

Проверьте плоский шаблон:

Следует помнить о том, что время от времени нужно переключать вид CAD на плоский шаблон. В этом есть много плюсов. Во-первых, если вы увлечетесь фланцами, в итоге может получиться что-то, что не может существовать в плоской схеме. А то, что не может существовать в плоской схеме, не может существовать и в любой другой.

Измерьте макет. Возможно, вы сможете скорректировать конструкцию для оптимальной посадки. Старайтесь не брать лист большего размера, если меньший размер находится в пределах досягаемости. Может быть, вы сможете уместить 2 детали на одном листе, если просто убавите несколько миллиметров? Это отразится на окончательной цене проекта.

Эмпирическое правило для минимального радиуса изгиба:

Будьте проще. Что может быть проще, чем выбрать внутренний радиус (ir), равный толщине материала. Это позволяет избежать последующих проблем, излишних раздумий и глупых ошибок. Уменьшение радиуса ниже этого значения может привести к проблемам. Больший радиус только усложнит некоторые другие расчеты.

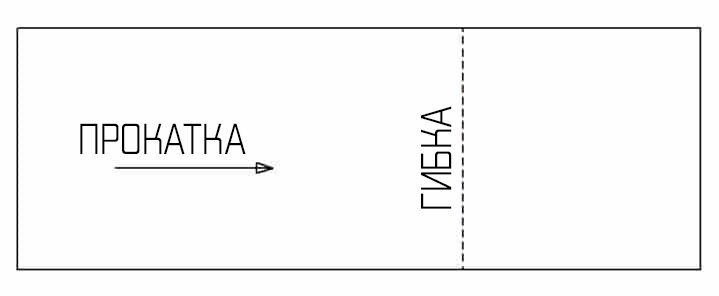

Направление изгиба:

Изгиб перпендикулярно прокатке

Не следует проектировать изгибы в том же направлении, в котором производилась прокатка материала. Это особенно важно для алюминия. Конечно, все мы знаем алюминиевые корпуса с 4 сторонами, которые подразумевают гибочные операции, противоположные тем, что мы предлагаем. Тем не менее, лучше избегать этого, если возможно. Результатом могут стать неровные поверхности или даже трещины.

Хотя инженеры-производители заботятся о том, чтобы замечать такие вещи, полезно замечать их самостоятельно. Это помогает учесть расход материала.

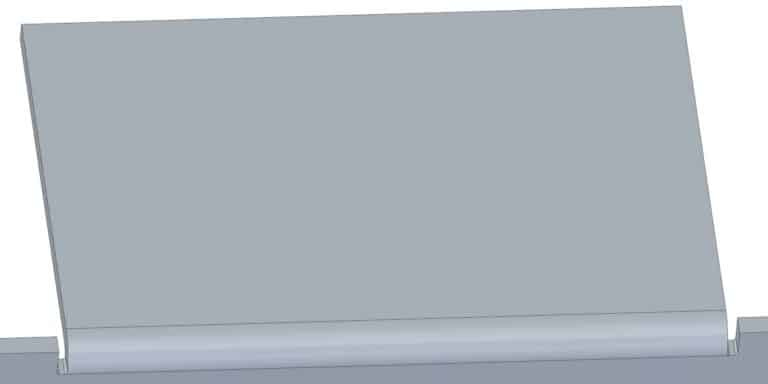

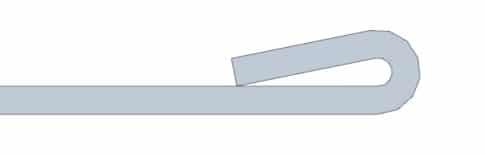

Загиб кромок:

Оставляйте внутренний радиус, если это возможно

Если вы хотите укрепить края металлического листа, то загиб кромок - отличный вариант. Тем не менее, здесь применимы некоторые советы. Лучше оставить небольшой радиус внутри загиба. Для полного разрушения радиуса требуется большая мощность и тоннаж. Кроме того, это подвергает материал опасности растрескивания. Оставление радиуса, напротив, снимает эту опасность.

Оцените материал:

Обычные тонкие листы конструкционной стали толщиной 1. 3 мм могут выдержать практически все. После этого необходимо провести исследование. Некоторые материалы гораздо более капризны в обращении с ними. Получение хорошего результата зависит от ваших знаний и от помощи, которую может оказать ваш инженер-технолог.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Основы гибки металла

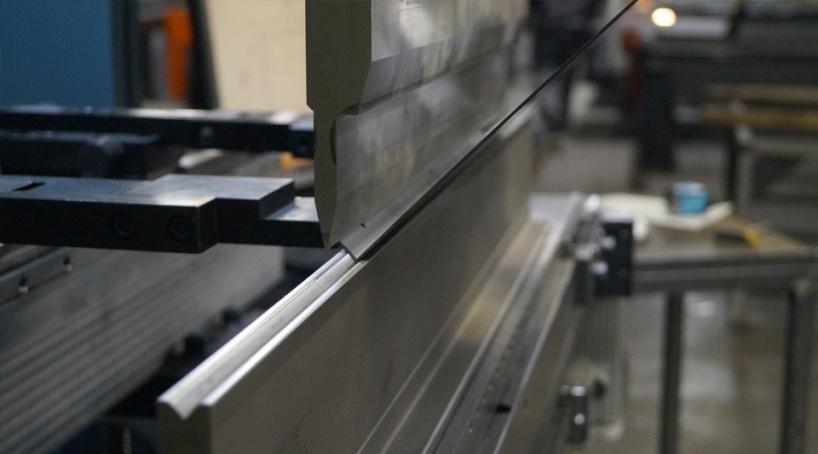

На сегодняшний день гибка листового металла осуществляется различными способами. Наибольшее распространение получили станки типа Press Brake. Популярность применения такой технологии обусловлена следующими особенностями.

- На одном и том же оборудовании можно изготавливать детали различных конфигураций из различных материалов и различных толщин.

- Высокая производственная гибкость — большинство деталей изготовляется без переналадки оборудования и смены инструмента. Более того, часто инструмент вообще не меняется, при этом в производстве может находиться большое количество деталей отличных как по конфигурации, так и по материалу/толщине.

- Высокая производительность.

- Низкая стоимость оборудования и себестоимость производства.

- Применимость автоматизации процесса.

Вместе с тем, возможности такого технологического процесса не могут быть безграничными. Основными лимитирующим факторами или их сочетанием, являются:

- свойства материала;

- особенности инструмента;

- знания и умения технологов и операторов;

- возможности пресса.

Рассмотрим основные, наиболее важные, вопросы гибки листового металла на станках типа Press Brake.

Деформация металла

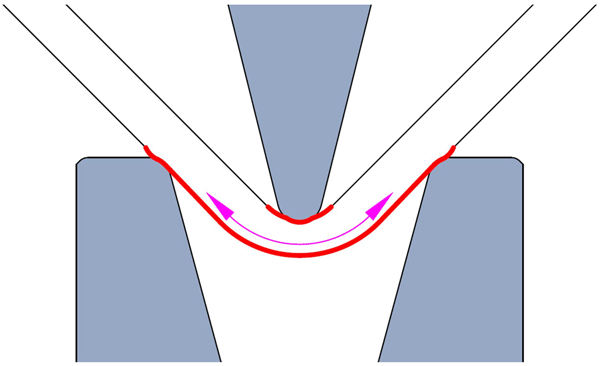

Гибка на листогибочных прессах основана на принципе 3 точек. Лист опирается на 2 точки матрицы. Пуансон давит на лист между 2 точками матрицы, образуя третью, центральную точку. По мере опускания пуансона, центральная точка листа опускается вместе с ним, а нижние боковые поверхности листа скользят по радиусам V-раскрытия матрицы. Материал несколько сжимается в месте давления пуансона и значительно растягивается с нижней стороны листа. Также, материал деформируется в месте скольжения по матрице — там остаются видимые или невидимые следы деформации (вдавливания).

Схематичное изображение деформации металла при гибке

Длина развертки в направлении, перпендикулярном линии гиба, всегда увеличивается. В связи с этим длину развертки делают меньше чем сумму всех бортов. Удлинение заготовки на каждом гибе зависит от:

- толщины и типа материала,

- угла гиба,

- радиуса гиба (ширины V-раскрытия матрицы и радиуса пуансона),

- направления проката.

Теоретический расчет всегда будет приближенным. Наиболее точный результат можно получить опытным путем. Для этого нужно взять несколько заготовок, например, 100x100. Отметить направление проката. Согнуть равное количество заготовок вдоль проката и поперек. Сделать замеры полученных бортов. Для каждой заготовки суммировать длины бортов и вычесть 100. Полученная разница и будет удлинением для заданных условий гибки. Сравнивая полученные результаты можно оценить следующее:

- стабильность результатов,

- влияние направления проката.

В большинстве случаев разницей в удлинении вдоль проката и поперек можно пренебречь. Однако, если требования к точности получаемых размеров очень высокие и/или количество гибов большое, то эту разницу следует учитывать при создании развертки и расположении ее на листе.

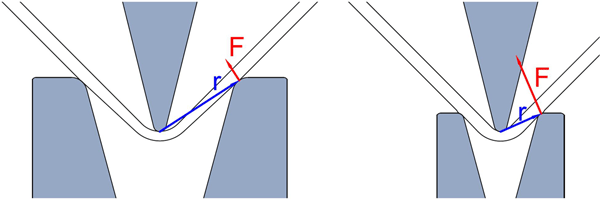

Отдельно нужно отметить тот факт, что чем больше нужно деформировать металл (уменьшение минимального борта, угла и радиуса гиба) тем большее воздействие потребуется. Здесь воздействие напрямую связно с давлением и моментом силы. Давление является отношением силы к площади, на которую она приложена. Таким образом, для увеличения воздействия необходимо прикладывать большее усилие на меньшей площади. Момент силы, в свою очередь, является произведением воздействующей силы на длину рычага приложения силы. Уменьшение минимального борта или радиуса гибки требует использования матрицы с меньшим V-раскрытием и, как следствие, меньшим рычагом приложения силы. Соответственно, при прочих равных, гибка на матрице с меньшим раскрытием требует приложения большей силы.

Схематичное изображение силы и рычага при гибке на матрицах с разным V-раскрытием

Технология гибки листового металла в холодном состоянии

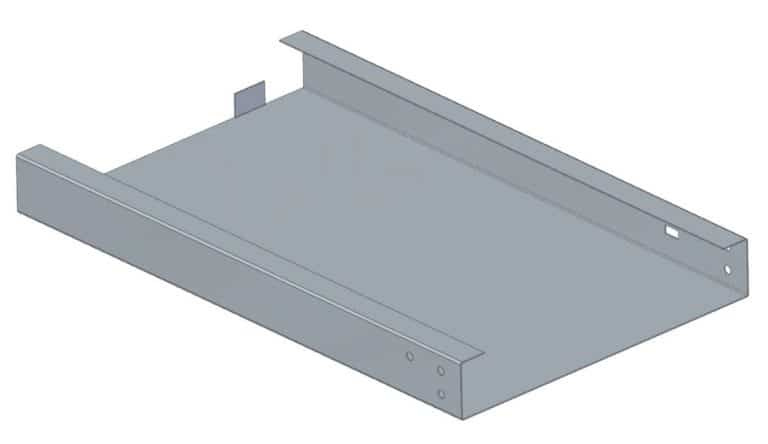

Металлоконструкции произведенные на листогибной установке

Гибка листового металла – неэнергоёмкая операция листовой штамповки. Поэтому во многих случаях, когда не требуется высокая производительность, её выполняют на оборудовании с ручным приводом. Это снижает затраты на подготовку и организацию производственных площадей, упрощает управление станками, удешевляет производимые изделия.

При этом, ввиду высокого качества листогибочных агрегатов, точность гибки остаётся на прежнем уровне.

Особенности ручной гибки плоских листовых заготовок

Любой изгибаемый металл обладает упругими свойствами. Поэтому в процессе приложения к заготовке кратковременного деформирующего усилия пластические характеристики материала заготовки не успевают реализоваться должным образом. В результате имеет место пружинение – частичное восстановление формы согнутой заготовки после отвода рабочего инструмента в исходное положение. К сожалению, обработка листового металла гибкой с использованием механических прессов не предоставляет возможности увеличить время контакта пуансона с заготовкой.

Гибка листового металлаВиды различных конструктивных и технологических приёмов, при помощи которых можно компенсировать пружинение металла, следующие:

Станки для гибки, оснащённые ручным приводом, таких проблем не создают, ибо время выдержки металла под давлением задаётся самим оператором.

Вальцовочный станок

В практике выполнения гибочных операций на подобном листогибочном оборудовании чаще встречаются такие его разновидности, как гибочный и вальцовочный агрегат. Технологическое отличие между ними заключается в том, что гибочный станок производит последовательное деформирование по всей поверхности контакта инструмента с заготовкой, а вальцовочный – лишь по части такой поверхности. Вальцовка требует для своей реализации меньшего усилия, чем гибка, зато её рабочий цикл – длиннее.

Разновидности технологических операций при ручной гибке

Поскольку крутящий момент с применением мускульной силы ограничен физическими возможностями оператора, то чаще всего применяется гибка листового металла по следующим схемам процесса:

- Свободная гибка непрофилированным инструментом, когда заготовка фиксируется на двух противоположно размещённых опорах и деформируется пуансоном, имеющим строго определённый радиус рабочей части. Способ применяется преимущественно для одноугловой V-образной гибки. Такая технология отличается минимально необходимым для этого усилием;

- Калибрующая гибка, при которой деформация листовой заготовки происходит в матрице. Гибочный станок, предназначенный для этих целей, должен обладать более жёстким столом и, соответственно, станиной;

- Гибка с одновременным растяжением – применяется при деформировании малопластичных сплавов (например, Гибка калибрующим ударом

Обработка листового металла с использованием операций гибки выбирается в зависимости от следующих факторов:

- Возможностями, которыми обладает станок для гибки металла. Гибка металла

- Марками применяемого в производстве листового проката.

- Требуемой производительностью оборудования (необходимо учитывать, что, кроме самой гибки, часто требуется выполнять ещё отрезку, пробивку отверстий и другие операции).

- Максимальными усилиями, которые потребует для своего управления гибочный или вальцовочный станок.

- Точностью процесса, что определяется конструкцией фиксирующих приспособлений, которыми обладает гибочный агрегат.

Оборудование для выполнения ручной гибки листового металла

Гибочный станок с ручным приводом чаще встречается в условиях мелкосерийного производства, где часто требуется оперативная переналадка оборудования с одного типоразмера выпускаемой продукции на другой. Обработка листового металла на ручных листогибочных установках экономит производственные площади, и в большинстве случаев не требует использования дорогого специализированного инструмента – штампов.

Как сделать листогибочный станок своими рукамиВвиду резкого увеличения прилагаемого усилия и момента, толщина листовых заготовок для гибки и последующей резки стали не должна превышать 1,2…1,5 мм, а для более пластичных сплавов, например, алюминия – 2…3 мм. Этих ограничения вполне допускают, чтобы такая технология использовалась при производстве стальных строительных элементов – скосов, жёлобов, распределительных коробок, а также при производстве доборных элементов кровли зданий. При производстве данных элементов из полосы станки должны иметь боковые ножи для резки дефектных краёв изделия.

Ручной листогибочный станок

Преимуществом ручных листогибочных установок является то, что при низких скоростях деформирования не происходит отслаивания предварительного защитного покрытия заготовок. Поэтому технология ручной гибки вполне допускает наличие на исходном металле цинкового покрытия, либо слоя краски.

Виды станков для холодной гибки классифицируются по следующим признакам:

- По ширине рабочего стола, что определяет предельные габариты деформируемого изделия;

- По наличию дополнительного инструмента, в частности, ножа для роликовой резки кромок; Листогиб ручной

- По максимальной величине момента, прилагаемого к рукоятке привода гибочного ползуна;

- По виду привода: гибочный ползун может перемещаться либо поворотом рукоятки, либо педалью (возможен и комбинированный вариант).

- По кинематике движения ползуна – он может перемещаться возвратно-поступательно, либо по дуге. Последнее исполнение делает гибочный агрегат более компактным; П-образный винтовой прижим

- По способу прижима: для малогабаритных заготовок достаточно обычного винтового прижима, но для более мощных и универсальных агрегатов, где, наряду с гибкой, необходимо выполнение операции резки, потребуется гидравлический прижим. Иногда в конструкции имеется и боковой прижим, более всего удобный именно для осуществления резки.

Следует отметить, что ведущие производители ручных листогибов часто оснащают их и дополнительными опциями.

Одним из наиболее авторитетным производителем данного оборудования считается американская фирма Tapco (Тапко). Станки данной компании позиционируются производителем как агрегаты, которые должны заниматься выпуском наружных кровельных элементов конструкций зданий, а потому обязаны работать преимущественно вне помещений. Поэтому узлы такого оборудования выполняются исключительно из сталей с антикоррозионным покрытием.

Технология гибки на станке Tapco предусматривает возможность выполнения следующих переходов:

- Резки исходной заготовки в размер (все данные станки – проходного типа, при котором перемещение заготовки производится только в одном направлении).

- Последующей профилированной или сегментной гибки (определяется видом инструмента, который установлен на гибочный ползун).

- Обрезки кромок с одновременной калибровкой готовой детали.

Станки легко разбираются и обслуживаются, поскольку производитель собирает их по методу модульной сборки. По этой же причине станки от «Тапко» отличаются лёгкостью при своей транспортировке на новое место использования. Вместе с тем применение высококачественного металла для изготовления инструмента и деталей таких станков соответствующим образом сказывается на их цене.

Читайте также: