Дуговая ручная с малой механизацией под флюсом без присадочного металла

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах .

Горизонтальное

Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах

Ванная одноэлектродная в комбинированных несущих и формующих элементах

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах спаренных стержней

Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах спаренных стержней

Ванная одноэлектродная в комбинированных несущих и формующих элементах спаренных стержней

Дуговая ручная швами

Контактная по одному рельефу на пластине

То же, по двум рельефам на пластине

Контактная по двум рельефам на арматуре

Дуговая механизированная под флюсом без присадочного металла

Вертикальное

Дуговая ручная с малой механизацией под флюсом без присадочного металла

Дуговая механизированная под флюсом без присадочного металла по рельефу

Контактная рельефная сопротивлением

Контактная непрерывным оплавлением

Дуговая механизированная в углекислом газе (СО2) в выштампованное отверстие

Дуговая ручная в выштампованное отверстие

Дуговая механизированная в СО2 в отверстие

То же, в цекованное отверстие

Дуговая ручная валиковыми швами в раззенкованное отверстие

Ванная одноэлектродная в инвентарной форме

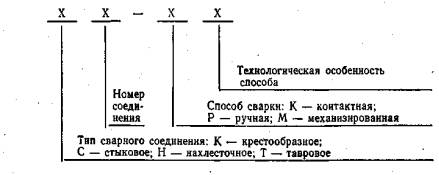

2. Условное обозначение сварного соединения имеет следующую структуру:

Пример условного обозначения стыкового соединения, выполненного ванной меха низированной сваркой под флюсом в инвентарной форме, положение стержней вертикальное:

3. Для конструктивных элементов сварных соединений приняты обозначения:

d н - номер профиля (номинальный диаметр стержня) по ГОСТ 5781-82 (на рисунках таблиц изображен условно);

d - внутренний диаметр стержня периодического профиля по ГОСТ 5781-82;

d 1 - наружный диаметр стержня периодического профиля по ГОСТ 5781-82;

d 'н - номинальный меньший диаметр стержня в сварных соединениях;

d 0 - меньший диаметр выштампованного, раззенкованного или цекованного отверстия в плоском элементе;

D 0 - больший диаметр выштампованного, раззенкованного или цекованного отверстия в плоском элементе;

Dp - диаметр рельефа на плоском элементе;

D -диаметр грата в стыковых и наплавленного металла в тавровых соединениях;

D ' - диаметр обточенной части стержня;

R - радиус кривизны рельефа;

а - суммарная толщина стержней после сварки в месте пересечения;

b - ширина сварного шва; суммарная величина вмятин;

b ', b " - величина вмятин от электродов в крестообразном соединении;

h - величина осадки в крестообразном соединении; высота сечения сварного шва;

h 1 - высота усиления наплавленного металла;

h 2 - высота усиления корня сварного шва;

Н - высота скобы-накладки;

h св - глубина проплавления (Т8, Т9);

l - длина сварного шва;

l 1 , l 2 - зазоры до сварки между торцами стержней при различных разделках;

l ш - ширина флангового шва (С24 -С32);

l н - длина скоб-накладок, накладок и нахлестки стержней;

l 3 , l 4 -длина сварного шва (С22);

l ' - длина обточенной части одного стержня (С4);

L - общая длина обточенной части соединений СЗ и С4;

L 1 - длина вставки в соединениях типа С11-С13;

z - притупления: в разделке торцов стержней под ванную сварку; в плоском элементе соединения Т12;

s - толщина: стальной скобы-накладки, плоских элементов тавровых и нахлесточных соединений;

k - высота рельефа и выштампованного профиля на плоском элементе; катет шва в соединениях С24 - С32иН1;

k 1 - зазор между стержнем и плоским элементом в соединениях Н2 и НЗ;

n - ширина рельефа на плоском элементе;

m - длина рельефа на плоском элементе;

g - высота наплавленного металла или «венчика» в тавровых соединениях;

с,с1 - размеры наплавленного металла в соединении Т13;

α, α1, α2, β, β1. γ, γ1 - угловые размеры конструктивных элементов сварных соединений.

5. При выборе рациональных типов сварных соединений и способов сварки следует руководствоваться приложением 2.

6. На конструкции сварных соединений, не предусмотренные настоящим стандартом, следует разрабатывать рабочие чертежи с технологическим описанием условий сварки и ведомственный нормативный документ, учитывающий требования действующих стандартов и утвержденный в установленном порядке.

7. Допускается замена типов соединений и способов их сварки, указанных в чертежах типовых и индивидуальных рабочих проектов зданий и сооружений, на равноценные по эксплуатационным качествам в соответствии с приложением 2.

8. Конструкции крестообразных соединений арматуры, их размеры до и после сварки должны соответствовать приведенным на черт. 1 и в табл. 2, 3.

9. Отношения диаметров стержней следует принимать для соединений типа К1 - от 0,25 до 1,00, типа К2 - от 0,50 до 1,00.

10. Для соединений типов К1 и К2 величину осадки (черт. 1) определяют по формулам:

для двух стержней

для трех стержней

где а - суммарная толщина стержней после сварки в месте пересечения, мм;

b - суммарная величина вмятин ( b ' + b "), мм.

Величины относительных осадок h / d н для соединений типа К1 должны соответствовать приведенным в табл. 2. Величины относительных осадок h / d н для соединений типа К2 следует принимать в два раза меньше приведенных в табл. 2, но не менее 0,10.

11. Конструкции стыковых соединений арматуры, их размеры до и после сварки должны соответствовать приведенным в табл. 4 -17.

12. В соединениях типа С2-Кн отношение d ' н / d н допускается от 0,3 до 0,85 при предварительном нагреве стержня большего диаметра в режиме сопротивления, используя для этого вторичный контур стыковых сварочных машин и специальные устройства.

14. Конструкции тавровых соединений арматуры с плоскими элементами закладных изделий, их размеры до и после сварки должны соответствовать приведенным в табл. 22-29.

Дуговая механизированная сварка под флюсом без присадочного металла

Сварка

Сварка под флюсом – разновидность дуговой сварки. Особенность процесса – защищенность от воздействия воздуха флюсом. Кроме защиты шва флюс дает возможность создать стабильное горение, обеспечить раскисление, очистку и легирование металла. Этот вид сварки бывает ручной и механизированный (автоматический, полуавтоматический). Ручная сварка не позволяет обеспечить однородность и надлежащее качество шва, ограничена по производительности. Дуговая механизированная сварка без использования присадочного металла под флюсом дает возможность расширить сферы применения и повысить производительность.

Технология сварочного процесса

Метод простой – слой флюса 30-60 мм подается в зону дуги, покрывает и защищает материал. Дуга располагается в защищенном пространстве, расплавляет металл и сварочную проволоку, жидкие материалы соединяются. Защитная газообразная атмосфера вытесняет небольшой объем основного расплавленного материала, начинает провариваться следующий слой. Флюс препятствует разбрызгиванию жидкого металла и нерациональному использованию тепла дуги, повышая качество шва.

Проволока подается из специального механизма, оснащенного двумя роликами: ведущим и прижимным. Скорость подачи не отличается от скорости плавления, это обеспечивает равномерное горение дуги. Электроэнергия подается через головку со встроенным мундштуком.

Шов образуется в процессе перемещения дуги параллельно материалу. Ванна постепенно остывает, жидкий материал кристаллизуется, образуется шов. Флюс образует на поверхности корку, замедляющую остывание и способствующую избавлению от газов и примесей. Шов получается плотный, чистый, однородный по составу.

Важно! Механизация процесса позволяет обеспечить небольшой вылет и быструю подачу электрода. Это увеличивает мощность тока в 6-8 раз (если сравнивать с ручной сваркой), что позволяет увеличить производительность до 10-и раз. Можно обрабатывать более толстые детали, увеличить объем основного материала в шве до 70%. Сварщика можно заменить высококвалифицированным оператором.

Качество шва зависит от:

- вида и полярности тока, напряжения;

- диаметра и вылета проволоки;

- вида и плотности флюса;

- положения материала и электрода;

- скорости процесса.

Согласно ГОСТ 2246-70 для работы со сталью используется стальная проволока с диаметром 0,3-12 мм.

Проволока поставляется в кассетах и бухтах. Если она долго храниться, перед применением требуется промывка керосином или бензином, чтобы убрать ржавчину. Если выполняются работы с алюминием, требуется проволока по ГОСТ 7871-75, при сварке меди — по ГОСТ 16130-72.

Флюс выбирается в зависимости от требуемых характеристик шлака и защитных газов, уровня устойчивости к образованию трещин.

Сферы применения

Механизированная дуговая сварка без присадочного металла под флюсом – основной способ соединения плавлением. Кроме низкоуглеродистых сталей, позволяет работать с легированной и низколегированной сталью, сплавами с добавлением никеля, алюминием, медью, титаном, их сплавами. Швы устойчивы к агрессивным средам, высокому давлению, вакууму, высоким и низким температурам.

Это вид обработки плавлением применяется в цехах для сварки различных по составу металлов. Возможно соединение разнородных материалов. Таким способом изготавливаются однотипные конструкции с длинными сварными швами.

Важно! На практике детали толщиной более 60 мм свариваются редко (теоретически показатель можно увеличивать до 150 мм).

Оборудование

Рынок предлагает две разновидности аппаратов этого типа: с автоматически регулируемой и саморегулируемой подачей проволоки. Первый вид позволяет использовать проволоку с диаметром, превышающим 3 мм, второй – до 3 мм. Саморегулирующееся оборудование подает проволоку с неизменной скоростью, которая меняется вручную вместе с изменением параметров дугового промежутка. Автоматические аппараты отличаются изменением напряжения дуги вслед за изменениями в параметрах скорости проволоки.

Режим настраивается изменением тока дуги. В саморегулирующемся оборудовании параметры тока настраиваются по требуемой скорости подвода проволоки. В автоматах напряжение задается при помощи пульта, во время работы сохраняется неизменной. Скорость сварки, объем флюса, длина электрода регулируется одинаково на всех аппаратах.

Преимущества и недостатки

Этот вид механической сварки обладает как преимуществами, так и недостатками. К преимуществам можно отнести:

- высокую скорость выполнения работ, высокую производительность;

- множество сфер применения;

- возможность сэкономить за счет небольших потерь электродов (до 2%);

- отсутствие необходимости дополнительно обрабатывать швы;

- отсутствие сварочных деформаций, компактность и прекрасный вид швов;

- высокая устойчивость шва к механическим нагрузкам благодаря медленному охлаждению;

- надежная защита зоны выполнения работ (нет брызг) освобождает от необходимости обеспечивать работников индивидуальными средствами защиты;

- возможность сэкономить за счет вентиляции;

- небольшие затраты на обучение персонала;

- независимость результата от субъективного фактора.

При выборе способа обработки металла необходимо учитывать и недостатки:

- возможность выполнять только горизонтальные швы, если нет дополнительного оборудования;

- невозможность сваривать очень тонкие листы;

- невозможность сваривать без разделки кромки материалы с толщиной от 16 мм;

- возможность повышения легирования из-за перемешивания основного материала с проволокой;

- затруднения при сложной конфигурации шва из-за невозможности видеть и контролировать процесс;

- трудность удаления шлаковой корки;

- высокие затраты на проволоку, флюсы.

Сварочные аппараты используются в различных сферах промышленности. Чтобы обеспечить высокую производительность, необходимо правильно подобрать оборудование. Хотя процесс универсальный, для разных металлов выпускается отдельные аппараты. Многое зависит так же от условий эксплуатации.

По конструкции сварочные аппараты бывают:

- мобильные (на колесах);

- переносные (с ручкой);

- стационарные (устанавливаются на консоль).

Перед покупкой требуется анализ условий на предприятии и выполняемых работ. Основной критерий – возможность выполнить максимум работ при минимальных затратах.

Автоматическое оборудование можно использовать для больших и маленьких швов, в труднодоступных местах. Но эти аппараты разработаны для выполнения большого количества однотипных работ в стационарных условиях. В процессе сварки изменить качество шва невозможно, так как параметры определяются автоматически. Преимущество – возможность использовать вместо флюса защитные газы.

Работа полуавтомата зависит от человека. Это оборудование чаще всего мобильное, поэтому подходит для различных производственных площадей для создания коротких швов в больших количествах или сварки толстых материалов. Полуавтомат не подойдет, если работы выполняются в помещении со сквозняками или на открытом воздухе.

Важно! Цена сварочного оборудования зависит от предназначения. Самые дорогие профессиональные аппараты. Важен так же производитель. Импортное оборудование гораздо дороже, чем отечественное.

Дуговая ручная с малой механизацией под флюсом без присадочного металла

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

РУКОВОДЯЩИЕ ТЕХНОЛОГИЧЕСКИЕ МАТЕРИАЛЫ ПО СВАРКЕ И КОНТРОЛЮ КАЧЕСТВА СОЕДИНЕНИЙ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Настоящие Руководящие технические материалы (РТМ 393-94) разработаны в НИИЖБ Госстроя России "Инструкции по сварке соединений арматуры и закладных деталей железобетонных конструкций (СН 393-79)", а также в развитие:

ГОСТ 10922-90* "Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия";

* На территории Российской Федерации документ не действует. Действует ГОСТ 10922-2012, здесь и далее по тексту. - Примечание изготовителя базы данных.

а также в части требований к арматуре и закладным изделиям:

СНиП 2.03.01-84* "Бетонные и железобетонные конструкции";

* На территории Российской Федерации документ не действует. Действуют СНиП 52-01-03, здесь и далее по тексту. - Примечание изготовителя базы данных.

СНиП 3.03.01-87 "Несущие и ограждающие конструкции";

СНиП 3.09.01-85 "Производство сборных железобетонных конструкций и изделий".

РТМ 393-94 разработаны коллективом авторов:

кандидаты технических наук: A.M.Фридман, Т.И.Мамедов;

инженеры: Г.Г.Гурова, В.М.Скубко.

РТМ 383-94 подготовлены к изданию и выпуску Фондом помощи строительному делу и прогрессивным начинаниям.

РТМ 393-94 рекомендованы секцией НТС НИИЖБ Госстроя России к применению в качестве основного технологического документа по сварке арматуры и закладных изделий железобетонных конструкций и контролю их качества на предприятиях строительной индустрии, в монтажных и проектных организациях, а также при лицензировании деятельности предприятий и сертификации выпускаемой ими продукции.

ЧАСТЬ I. ТЕХНОЛОГИЯ ЗАВОДСКОЙ И МОНТАЖНОЙ СВАРКИ СОЕДИНЕНИЙ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.2. Руководящие технологические материалы содержат требования по технологии сварки соединений арматуры между собой и с плоскими элементами проката при изготовлении арматурных изделий (сеток, каркасов, стыковых соединений стержней) и закладных изделий, а также при монтаже элементов сборных и возведении монолитных железобетонных конструкций. Устанавливают методы и объемы контроля качества сварных соединений.

Конструкции сварных соединений, класс и марка арматурной стали и металлопроката должны быть указаны в проектной документации.

1.4. Способы и технологию сварки, а также область применения арматуры различных классов и марок стали с учетом эксплуатационных качеств сварных соединений надлежит выбирать, пользуясь табл.1.1 и приложением 2 настоящих РТМ.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ СВАРНЫЕ

АРМАТУРЫ И ЗАКЛАДНЫХ

ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ

КОНСТРУКЦИЙ

ТИПЫ, КОНСТРУКЦИИ И РАЗМЕРЫ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО СТРОИТЕЛЬСТВУ И ИНВЕСТИЦИЯМ

СОЕДИНЕНИЯ СВАРНЫЕ АРМАТУРЫ И ЗАКЛАДНЫХ

ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Типы , конструкции и размеры

Welded joints of reinforcement and inserts

for reinforced concrete structures.

Types, constructions and dimensions

Дата введения 01.07.92

Настоящий стандарт распространяется на сварные соединения стержневой арматуры и арматурной проволоки диаметром 3 мм и более, сварные соединения стержневой арматуры с прокатом толщиной от 4 до 30 мм, выполняемые при изготовлении арматурных и закладных изделий железобетонных конструкций, а также при монтаже сборных и возведении монолитных железобетонных конструкций.

Стандарт устанавливает типы, конструкцию и размеры указанных сварных соединений, выполняемых контактной и дуговой сваркой.

Стандарт не распространяется на сварные соединения закладных изделий, не имеющих анкерных стержней из арматурной стали.

1. Обозначения типов сварных соединений и способов их сварки приведены в табл. 1.

Способ и технологические особенности сварки

Положение стержней при сварке

Контактная точечная двух стержней

То же, трех стержней

Дуговая ручная прихватками

Контактная стержней одинакового диаметра

То же, разного диаметра

Контактная стержней одинакового диаметра с последующей механической обработкой

То же, с предварительной механической обработкой

Ванная механизированная под флюсом в инвентарной форме

Дуговая механизированная порошковой проволокой в инвентарной форме

Ванная механизированная под флюсом в инвентарной форме спаренных стержней

Дуговая механизированная порошковой проволокой в инвентарной форме спаренных стержней

Ванная одноэлектродная в инвентарной форме спаренных стержней

Дуговая механизированная порошковой проволокой на стальной скобе-накладке

Ванно-шовная на стальной скобе-накладке

Дуговая механизированная открытой дугой голой легированной проволокой (СОДГП) на стальной скобе-накладке

Дуговая ручная многослойными швами на стальной скобе-накладке.

Дуговая ручная многослойными швами без стальной скобы-накладки

Дуговая ручная швами с накладками из стержней

То же, швами с удлиненными накладками из стержней

Дуговая ручная швами без дополнительных технологических элементов

Дуговая механизированная порошковое проволокой в комбинированных несущих и формующих элементах

Контактная непрерывным оплавленном

То же, в некованное отверстие

Пример условного обозначения стыкового соединения, выполненного ванной механизированной сваркой под флюсом в инвентарной форме, положение стержней вертикальное:

d н - номер профиля (номинальный диаметр стержня) по ГОСТ 5781 (на рисунках таблиц изображен условно);

d - внутренний диаметр стержня периодического профиля по ГОСТ 5781;

d 1 - наружный диаметр стержня периодического профиля по ГОСТ 5781;

d ¢ н - номинальный меньший диаметр стержня в сварных соединениях;

d о - меньший диаметр выштампованного, раззенкованного или цекованного отверстия в плоском элементе;

D o - больший диаметр выштампованного, раззенкованного или цекованного отверстия в плоском элементе;

D p - диаметр рельефа на плоском элементе;

D - диаметр грата в стыковых и наплавленного металла в тавровых соединениях;

D ¢ - диаметр обточенной части стержня;

R - радиус кривизны рельефа;

а - суммарная толщина стержней после сварки в месте пересечения;

b - ширина сварного шва; суммарная величина вмятин;

b ¢ , b ² - величина вмятин от электродов в крестообразном соединении;

h 1 - высота усиления наплавленного металла;

h 2 - высота усиления корня сварного шва;

Н - высота скобы-накладки;

h св - глубина проплавления (Т8, Т9);

l 1 , l 2 - зазоры до сварки между торцами стержней при различных разделках;

l ш - ширина флангового шва (С24 - С32);

l н - длина скоб-накладок, накладок и нахлестки стержней;

l 3 , l 4 - длина сварного шва (С22);

l ¢ - длина обточенной части одного стержня (С4);

L - общая длина обточенной части соединений С3 и С4;

L 1 - длина вставки в соединениях типа С11 - С13;

k - высота рельефа и выштампованного профиля на плоском элементе; катет шва в соединениях С24 - С32 и H1;

k 1 - зазор между стержнем и плоским элементом в соединениях Н2 и Н3;

п - ширина рельефа на плоском элементе;

т - длина рельефа на плоском элементе;

g - высота наплавленного металла или «венчика» в тавровых соединениях;

с; c 1 - размеры наплавленного металла в соединении Т13;

a , a 1 , a 2 , b , b 1 , b 2 , g , g 1 - угловые размеры конструктивных элементов сварных соединений.

7. Допускается замена типов соединений и способов их сварки, указанных в чертежах типовых и индивидуальных рабочих проектов зданий и сооружений, на равноценные по эксплуатационным качествам в соответствии с приложением 2.

для двух стержней ;

для трех стержней ,

где а - суммарная толщина стержней после сварки в месте пересечения, мм;

b - суммарная величина вмятин ( b ¢ + b " ), мм.

Величины относительных осадок h/d ¢ н для соединений типа К1 должны соответствовать приведенным в табл. 2. Величины относительных осадок h/d н для соединений типа К2 следует принимать в два раза меньше приведенных в табл. 2, но не менее 0,10.

11. Конструкции стыковых соединений арматуры, их размеры до и после сварки должны соответствовать приведенным в табл. 4 - 17.

12. В соединениях типа С2 - Кн отношение d ¢ н /d н допускается от 0,3 до 0,85 при предварительном нагреве стержня большего диаметра в режиме сопротивления, используя для этого вторичный контур стыковых сварочных машин и специальные устройства.

13. Конструкции нахлесточных соединений арматуры, их размеры до и после сварки должны соответствовать приведенным в табл. 18 - 21.

14. Конструкции тавровых соединений арматуры с плоскими элементами закладных изделий, их размеры до и после сварки должны соответствовать приведенным в табл. 22 - 29.

16. Основные типы, конструктивные элементы и размеры сварных соединений из листового, полосового и профильного металлопроката, используемых в закладных и соединительных изделиях железобетонных конструкций, должны удовлетворять требованиям ГОСТ 5264 и ГОСТ 8713.

Читайте также: