Влияние заполнителей на прочность бетона

121 Глава 4. Влияние заполнителей на свойства бетона

Все эмпирические формулы, по которым определяется прочность бетона, содержат коэффициенты, зависящие от качества заполнителей. Что означает «качество заполнителей», какие конкретные свойства имеются в виду?В первую очередь это свойства, определяющие сцепление цементного камня с поверхностью зерен заполнителей в бетоне, и собственная прочность заполнителей.Сцепление цементного камня с поверхностью зерен заполнителей. В обычных тяжелых бетонах прочность крупного заполнителя—гравия или щебня —всегда выше прочности растворной части, а прочность мелкого заполнителя — песка (точнее, горной породы или минералов, составляющих зерна песка) — больше прочности цементного камня. И тем не менее, прочность раствора оказывается, как правило, меньше прочности цементного камня, а прочность бетона нередко ниже прочности растворной его части. Исследования показали, что прочность бетона зависит не столько от прочности заполнителей, сколько от прочности сцепления цементного камня с поверхностью зерен заполнителей.В этом можно убедиться, проделав в лаборатории следующий опыт. Приготовим в качестве «заполнителей»» гладкие стальные шары и такие же по размеру шары из парафина. Затем сформуем из цементного раствора одинаковые образцы, в один дз которых введем стальные шары, в другой — парафиновые. После твердения в одинаковых условиях испытаем образцы на прочность. Окажется, что их прочность примерно одинакова, несмотря на то, что в одном «заполнитель» из высокопрочной и жесткой стали, в другом— из слабого пластичного парафина. В обоих случаях прочность образцов будет значительно ниже прочности исходного раствора.Отсутствие сцепления цементного камня с заполнителями так резко проявляется в снижении прочности бетона потому, что даже при сжатии бетон разрушается от поперечного растяжения. При отсутствии сцепления цементного камня с заполнителями последние практически не участвуют в сопротивлении действию нагрузки и как бы уподобляются пустотам, ослабляющим сечение. На практике в качестве заполнителя иногда используют гладкоокатанную морскую гальку. Естественно, что прочность бетона при этом не может быть высокой.Применяя вместо чистого цементного камня бетоны с мелким и крупным заполнителем, стремятся к тому, чтобы замена заполнителем цементного камня в бетоне была эффективной во всех отношениях. Как указано выше, заполнитель занимает в бетоне до 80% объема. Это экономит цемент. Но всегда ли введение в бетон заполнителей эффективно с точки зрения обеспечения высокой прочности конгломерата?Что касается мелкого заполнителя — песка, то опыты показывают, что прочность цементно-песчаного раствора на кварцевом песке ниже прочности цементного камня. В частности, на обычных цементах получается цементный камень, превышающий в 2 раза марку (активность) цемента по прочности, определяемую в соответствии со стандартом путем испытания образцов из цементно-песчаного раствора 1 :3. Нормальный (Вольский) песок для испытания цементов по ГОСТ 6139—78 — узкофракционный, с окатанными зернами округлой формы — не обеспечивает прочного сцепления с цементным камнем.Если провести с цементом опыт, аналогичный его стандартному испытанию, но вместо нормального (Вольского) песка использовать природный кварцевый с менее окатанными (более шероховатыми) зерами, то прочность образцов повысится (по данным Ю. М. Баженова на 15. 25%), но все равно будет ниже прочности цементного камня.Если вместо природного песка использовать дробленый из скальных пород, то можно добиться некоторого повышения прочности бетона, хотя и в дробленом песке зерна часто имеют гладкие грани, представляя собой отдельные кристаллы минералов.Некоторые кристаллические минералы при дроблении разрушаются с разрывом межатомных связей. Обнаружено, что свежедробленые кварцевые заполнители в силу' ионизации поверхности зерен приобретают на короткое время физико-химическую активность, что проявляется в повышении прочности бетона за счет лучшего сцепления.Однако прочность сцепления цементного камня с поверхностью зерен песка меньше прочности цементного камня, поэтому последняя в цементно-песчаном растворе недоиспользуется.Щебень в качестве крупного заполнителя лучше гравия, так как имеет более благоприятную для сцепления форму зерен и развитую шероховатую поверхность. Его используют для получения высокопрочных бетонов.

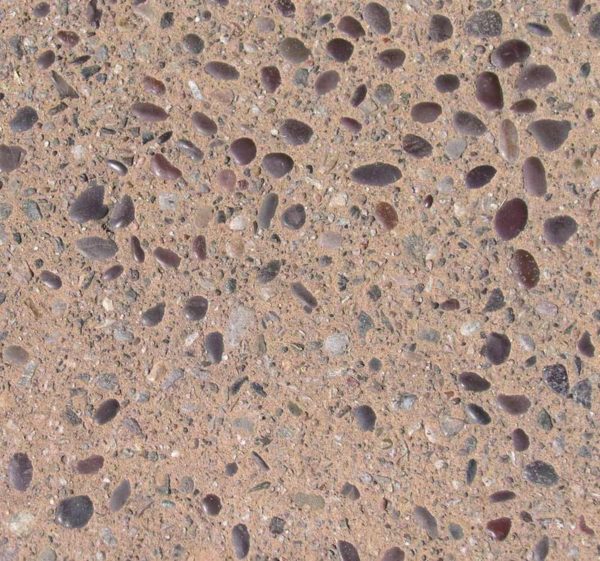

Гравий — самый дешевый крупный заполнитель, залежи его имеются во многих районах страны. Если при применении гравия, как и песка, обеспечивается более или менее надежное его сцепление с цементным камнем, обусловленное только физико-химическим взаимодействием, то при использовании щебня имеет место и механическое зацепление, преодоление которого при разрушении бетона связано с сопротивлением цементного камня срезу.Помимо формы зерен заполнителей на прочность сцепления с ними цементного камня влияет чистота поверхности. Природные заполнители нередко бывают загрязнены. Например, глинистые примеси, обволакивающие зерна тонкой пленкой, мешают сцеплению. Поэтому их следует предварительно промывать. В случае применения непромытых заполнителей целесообразно при приготовлении бетонной смеси в бетоносмесителе сначала их перемешать с водой и лишь потом добавить цемент. В этом случае примеси, смытые с поверхности заполнителя, равномерно распределятся в цементном тесте и не окажут столь вредного воздействия.Положительное влияние на сцепление оказывает пористость зерен заполнителя. Благодаря отсосу воды пористым заполнителем в бетонной смеси цементное тесто проникает в открытые поры, т. е. имеет место как бы срастание цементного камня с заполнителем. Кроме того, водопоглощение устраняет опасность образования у поверхности заполнителей водных пленок, мешающих сцеплению.Наконец, на весьма сложные и не вполне изученные физико-химические процессы, определяющие прочность склеивания составляющих бетона, влияют химический и минералогический составы заполнителей.Если сцепление цементного камня с заполнителями в бетоне невелико, то разрушение бетона под нагрузкой начинается с зоны контакта, трещины разрушения проходят по цементному камню и поверхности зерен заполнителя, огибая их ( 4.1, а). Если же сцепление надежно, то разрушение бетона происходит по сквозным трещинам, пронизывающим как цементный камень, так и заполнители ( 4.1, б). Именно такая картина разрушения наблюдается при испытании высокопрочного бетона.

Бетон на пористых заполнителях.

Материалы для изготовления легкого бетона Материалами для изготовления легкого бетона служат портландцементы, как обычные, так и быстротвердеющие. В конструкции используются в большинстве случаев неорганические пористые заполнители. Органические заполнители используются в случаях, когда изготовление легкого бетона подразумевает его высокую теплоизоляцию. В качестве органических наполнителей используют составы из древесины, хлопчатника и некоторые другие материалы. Неорганических заполнителей гораздо больше, они подразделяются на натуральные (природные) и искусственные. Натуральные заполнители получают из горных пород (пемзы, известняка – ракушечника и т.п.) с помощью их дробления и рассева. Искусственные же наполнители получают в результате термообработки минерального сырья, и, при этом, они подразделяются на изготовленные специально и в результате деятельности промышленных предприятий (шлаки и зола, отвальные шлаки металлургических производств и т.д.). Керамзитовый гравий изготавливают путем обжига гранул, которые, в свою очередь, получают из вспучившихся глин. Такой гравий отличается легкостью и прочностью при плотности 250-800 кг/м3. Гранулы керамзиты имеют структуру, напоминающую застывшую пену, при этом оболочка в виде спекшейся корки придает гранулам высокую прочность. Керамзитовый песок, при зерне от 0,5 мм, получают в процессе производства керамзитового гравия, а также с помощью обжига глиняных гранул во взвешенном состоянии. Также керамзитовый песок получают путем дробления гравия. Шлаковая пемза изготавливается из металлургических (доменных) шлаков с помощью их быстрого охлаждения. Куски получившейся шлаковой пемзы подвергают дроблению, в результате чего появляется пористый щебень. Из-за специфики изготовления, производство шлаковой пемзы более всего распространено в районах с развитой металлургической отраслью. Гранулированный шлак, в качестве побочных продуктов металлургии, получается в виде крупнозернистого песка размеров от 5 до 7мм, а иногда и до 10мм. Вспученный перлит получают в результате обжига водосодержащих вулканических горных пород (перлитов или обсидианов). При повышении температуры обжига до 1200 градусов вода активно выделяется и при этом обжинаемая порода увеличивается в размерах в 10 – 20 раз. Вспученный перлит применяется в таких областях, как получение легких бетонов или изделий для теплоизоляции.

Вспученный вермикулит представляет собой сыпучий материал с высокой пористостью, получается он в результате обжига водосодержащих слюдовых пород. Применяется в качестве заполнителя в легких бетонах. Топливные отходы (шлаки или золы) – это побочный продукт металлургических предприятий при сжигании антрацита, бурого угля, каменного угля или каких-либо других видов твердого топлива. Из золы также получают зольный гравий. Топливные шлаки получают в результате спекания и вспучивания различных неорганических соединений, которые содержатся в буром или каменном угле. При этом шлаки подвергаются дроблению и рассеву, а также они обогащаются в целях исключения из состава вредных примесей. На основе таких шлаков выпускают глинозольный и зольный гравий. Аглопорит изготавливается путем обжига какого-либо глиносодержащего сырья. Обжиг происходит на решетках агломерационных машин, в результате которого уголь сгорает, и получаются спекшиеся частицы нужного сырья. Для производства аглопорита применяют такие виды сырья, как: глинистые и лессовые породы и отходы промышленных производств (золы, шлаки и углесодержащие шахтные породы). Аглопорит может иметь вид пористого песка, гравия или щебня. Шунгизит производится в результате обжига шунгитовых сланцевых пород.

Пористые заполнители, подобно плотным заполнителям, подразделяются на крупные (к примеру, гравий или щебень), имеющие размер от 5 до 40 мм, и мелкие (например, пористый песок), размер которых не превышает 5 мм. Пористый песок также делится на два типа: к первому относится песок с размером частиц до 1,2 мм, а ко второму – с размером частиц от 1,2 до 5мм. Пористые заполнители по насыпной плотности вещества в сухом состоянии подразделяются на марки от 250 до 1000.

Свойства легкого бетона.

При определении качества произведенного легкого бетона оценивают такие показатели, как класс по прочности и марка по средней плотности. По прочности на сжатие легкий бетон подразделяется на классы от В2, В3 и вплоть до В40, прочность осевого растяжения характеризуют классы от В0,8 до В3,2. Кроме того, легкий бетон, без учета классов, характеризуется по показателям прочности (кг/см2) и делится на марки от М35 до М500. Чтобы изготовить легкие бетоны повышенной прочности (плотностью 1600 – 1800 кг/м3) следует использовать более прочный заполнитель (с плотностью 600-800 кг/м3), при этом пористый песок также заменяется более плотным. Плотность вообще одна из самых важных характеристик любого бетона. В зависимости от плотности и назначения легкие бетоны делятся на следующие группы: теплоизоляционные (плотность до 500 кг/м3), конструкционно-теплоизоляционные, использующиеся для изготовления наружных стен зданий (плотность от 500 до 1400 кг/м3) и чисто конструкционные (плотность от 1400 до 1800 кг/м3). В некоторых случаях требуется уменьшить плотность бетона, и эта операция производится путем образования в монолите бетона мелких замкнутых пор, для чего используют пенообразующие или же газообразующие вещества. От плотности и влажности бетона зависит и его теплопроводность. При этом повышение влажности бетона на 1% в свою очередь повышает теплопроводность на 0,016-0,035 Вт/(м.°С). Теплопроводность влияет на толщину стен, которые в зависимости от этого параметра могут быть от 20 до 40 см. Наружные бетонные конструкции подвергаются агрессивному воздействию внешней среды, соответственно, легкие бетоны, применяемые в производстве наружных стен зданий, для строительства мостов и гидротехнических сооружений, должны разрабатываться с учетом их сопротивляемости морозам. По показателю морозостойкости легкие бетоны делятся на марки от F25 до F500. При возведении наружных стен обычно применяются бетоны, показатель морозостойкости которых не менее 15-25 циклов замораживания и последующего оттаивания. Легкие бетоны с высокой морозостойкостью и хорошей водонепроницаемостью, находят все большее применение в строительстве при возведении мостов, например, или же гидротехнических сооружений. Водонепроницаемость легких бетонов может быть очень высока. К примеру, керамзитобетон, изготавливаемый с расходом цемента 200-350 кг/м3, не будет пропускать воду даже при высоком уровне давления в 2 МПа. Именно по этой причине легкие бетоны особенно востребованы при возведении гидротехнических сооружений и при изготовлении напорных железобетонных труб.

На основе строительного гипса и гипсоцементно-пуццоланового вяжущего изготавливают гипсобетон, который используется при изготовлении водостойких изделий. Чтобы уменьшить его пористость в состав вводятся пористые заменители (шлаки, гравий или пемза), а, кроме того, кварцевый песок и древесные опилки. Также плотность гипсобетона понижается за счет введения породообразующих добавок. А для прочности в состав добавляют волокнистые наполнители. При производстве крупных изделий используют метод вибропроката на специально разработанных для этого станах. Формованные изделия после этого необходимо высушить. Областью применения гипсобетона является изготовление сплошных и пустотелых плит с армированием штукатурной дранью, камышом и т.д. Армирующая проволока должна пройти антикоррозийную обработку с помощью специальной обмазки. Их гипсобетона изготавливают стены жилых домов и сельскохозяйственные строения.

Влияние заполнителей на прочность бетона

Значительный диапазон требований к легким бетонам различных видов объясняется большим разнообразием их структуры и характеристик применяемых материалов, от которых зависят свойства легкобетонных смесей и затвердевшего бетона.

Свойства легкобетонной смеси принято характеризовать ее объемным весом, удобоукладываемостью (подвижностью и жесткостью) или рассливаемостью и структурой (объемом межзерновых пустот).

Объемный вес бетонной смеси является одной из важных характеристик, определяющих ее однородность, а следовательно, и постоянство свойств затвердевшего бетона —его объемный вес и прочность. На объемный вес смеси оказывают влияние относительное содержание и свойства крупного и мелкого заполнителей, объем межзерновых пустот смеси, степень последующего уплотнения бетона. Эти факторы влияют и на расход вяжущего в бетонной смеси.

Удобоукладываемость легкобетонных смесей зависит от структуры и состава бетона. Смеси с межзерновой пористостью (малопесчаные и крупнопористые) могут быть только жесткими. Смеси плотной структуры могут быть жесткими и подвижными, а поризо-ванной — подвижными и малоподвижными. При этом большую подвижность назначают для поризованной беспесчаной смеси. Ориентировочные значения подвижности или жесткости легкобетонной смеси приведены в табл. 2.

Таблица 2. Показатели жесткости или подвижности легкобетонной смеси к началу формирования конструкций

Вид конструкций и способ формования Плотная смесь Поризованная смесь осадка, конуса, см жесткость, сек беспесчаная осадка конуса, см жесткость, сек осадка конуса, см жесткость, сек Тонкостенные железобетонные изделия, бетонируемые в кассетных виброформах Плоские панели и плиты, бетонируемые на виброплощадках Те же изделия с уплотнением вибронасадками Те же изделия, формуемые на виброплощадках с пригрузом и вибровкладышами с немедленной распалубкойВ легкобетонных смесях как недостаточное, так и избыточное содержание воды (по сравнению с оптимальным для заданных условий уплотнения) приводит к уменьшению плотности, а следовательно, и прочности бетона.

Подвижность и жесткость плотной бетонной смеси определяют такими же методами, как у обычных тяжелых бетонов.

Смеси неплотной структуры, в которых объем межзерновых пустот превышает 3%, могут в процессе уплотнения вибрированием расслаиваться. Это свойство чаще проявляется в смесях, приготовленных с избыточным количеством воды и содержащих мелкий и крупный заполнители с большой разницей значений объемного веса или из-за недостаточного количества мелких фракций в песке.

Такие смеси характеризуются не жесткостью, а расслаиваемо-стью. Показатель расслаиваемости определяют по ГОСТ , выявляя величину изменения объемного веса в верхних и нижних частях образцов уплотненной бетонной смеси.

Качество смеси признают удовлетворительным, если величина показателя расслаиваемости не превышает 10%.

Введение в малопесчаную смесь микропенообразующей (воздухововлекающей) добавки увеличивает объем поризованной растворной составляющей до полного заполнения межзерновых яустот в крупном заполнителе. Такая бетонная смесь приобретает псевдо-плотную (поризованную) структуру; она становится менее жесткой и нерасслаиваемой в процессе ее уплотнения вибрированием.

Из свойств легкого бетона основными являются объемный вес и прочность при сжатии, контролируемые при производстве изделий. Эти свойства для легкого бетона также взаимозависимы.

Большое влияние на объемный вес и прочность легких бетонов оказывают зерновой состав и свойства заполнителей. При увеличении относительного содержания крупного заполнителя в составе бетона его объемный вес и прочность уменьшаются. Яркой иллюстрацией этой зависимости являются свойства крупнопористого бетона, объемный вес и прочность которого при прочих равных условиях наименьшие.

С увеличением расхода вяжущего прочность и объемный вес легкого бетона возрастают вследствие повышенного содержания в бетоне более прочного и тяжелого цементного камня.

С повышением активности цемента прочность цементного камня увеличивается; поэтому при неизменном объемном весе легкого бетона прочность его возрастает, хотя и в меньшей степени, чем у тяжелого бетона. Это увеличение прочности носит затухающий характер, и в зависимости от свойств заполнителя она может оказаться предельной, несмотря на повышение активности и расхода цемента. Однако применение цементов несколько более высокой активности позволяет уменьшить их расход и этим снизить объемный вес бетона.

Объем применения легких бетонов с каждым годом увеличивается в связи с развитием индустриальных методов строительства, переходом к монтажу стен, перекрытий и перегородок из крупноразмерных бетонных и железобетонных готовых деталей, изготовляемых на специальных заводах.

Состав легких бетонов на пористых заполнителях

Легкие бетоны с пористыми заполнителями изготовляемые из вяжущих, воды и легких заполнителей; такие бетоны в зависимости от веса примененных заполнителей имеют объемный вес от 800 до 1800 кг/м3, а чаще всего 1300—1500 кг/м3;

- легкие крупнопористые бетоны («беспесчаные»), изготовляемые из цемента, воды и гравия (или щебня), одинаковой по возможности крупности; отсутствие в таких бетонах песка придает им — при ограниченном количестве цемента крупнопористое строение; объемный вес таких бетонов составляет от 600 до 2000 кг/м3 в зависимости от объемного веса примененного заполнителя и состава бетона;

- особо легкие ячеистые бетоны, изготовляемые в основном из вяжущих (большей частью с добавками, уменьшающими их расход), воды и пенообразующих (пенобетоны) или газообразующих (газобетоны) веществ; такие бетоны имеют объемный вес от 300 до 1200 кг/м3, чаще же всего 500—800 кг/м3.

В области изучения и применения легких- бетонов советские исследователи и инженеры достигли значительных успехов.

В 1929—1933 гг. была впервые разработана теория легких бетонов (проф. Н. А. Поповым и др.) и легкого железобетона. На основе этих и ряда других работ легкие бетоны с пориогыми заполнителями были широко внедрены в строительство.

Области применения бетонов на местных пористых заполнителях по мере изучения их свойств расширяются. Так, например для элементов гидротехнических сооружений получили применение бетоны на литоидной пемзе (несколько более плотной, чем обычная пемза).

Определение состава легких бетонов

Так как объемный вес пористых заполнителей легкого бетона изменяется в больших пределах, состав легкого бетона удобнее выражать в объемных показателях.

Для определения состава легкого бетона задается проектная марка бетона или его прочность к определенному сроку и с учетом режима твердения, объемный вес и структура бетона, а для бетона с плотной и поризованной структурой — жесткость или подвижность бетонной смеси.

Многообразие видов легких бетонов, пористых заполнителей и их свойств затрудняет разработку единой методики определения их состава. Однако некоторые зависимости, рассмотренные при определении состава тяжелого бетона, сохраняются и для легкого бетона.

Прочность легкого бетона не находится в строгой зависимости от водоцементного отношения. Это объясняется большим влиянием на ее изменение вида и прочности заполнителя, расхода и активности цемента, выраженных в прочности растворной части бетона (рис. 5) и структуры легкого бетона (рис. 6).

Рост прочности бетона с увеличением прочности раствора постепенно уменьшается, и для определенной прочности пористого заполнителя устанавливается предельное ее значение.

Для приготовления высокопрочных легких бетонов, в зависимости от их марки, рекомендуется применять пористые заполнители, прочность которых не ниже указанной в табл. 1.

Для достижения заданного объемного веса легкого бетона, кроме применения соответствующего крупного пористого заполнителя, уменьшают относительный объем и объемный вес растворной части бетона применением более легкого мелкого заполнителя, ограничением расхода цемента (путем повышения его активности) или изменяют структуру бетона. При этом расход цемента в неармированных легких бетонах должен быть не менее 120 кг/м3, в армированных конструктивно-теплоизоляционных — не менее 200 кг/м3, а в конструктивных бетонах — не менее 220 кг/м3.

Минимальная прочность при сжатии крупного пористого заполнителя для приготовления высокопрочных легких бетонов различных марок

| Марка бетона | Прочность крупного заполнителя по ГОСТ при применении в кг/см2 | ||||

| керамзитового гравия | щебня из аглопорита | щебня из шлаковой пемзы | щебня из природных пористых заполнителей | ||

| пемзы | туфов | ||||

| 200 | 20 | 8 | 10 | 10 | 12 |

| 250 | 25 | 9 | 11 | 12 | 15 |

| 300 | 35 | 10 | 12 | 15 | 17 |

| 350 | 40 | 12 | 13 | 17 | 20 |

| 400 | 50 | 14 | 15 | 20 | 25 |

| 500 | 70 | 16 | 20 | 25 | 30 |

В отличие от тяжелых в легких бетонах даже низких марок рекомендуется использовать высокопрочные цементы. Ниже приведены марки цемента, которые целесообразно применять в зависимости от требуемой марки легкого бетона.

| Марка легкого бетона | 50—150 | 200—250 | 300 | 350—400 |

| Марка цемента | 400 | 400, 500 | 500 | 550 ОБТЦ |

| БТЦ | 550 |

Зерновой состав смеси заполнителя влияет на расход цемента в легком бетоне. При использовании фракционированных заполнителей, их соотношение рекомендуется принимать по табл. 3.

Таблица 3. Зерновой состав смеси пористых заполнителей для виброуплотняемых легких бетонов

| Вид простого заполнителя | Предельная крупность заполнителя. мм | Содержание фракции в % по объему | ||

| менее 1,2 мм | 1,2—5 мм | более 5 мм | ||

| Щебень | 10 | 45-65 | 0-20 | 35-55 |

| 20 | 30-50 | 0-20 | 50-70 | |

| 40 | 20-35 | 0-20 | 65-80 | |

| Гравий | 10 | 40-60 | 0-20 | 40-60 |

| 20 | 25 - 45 | 0-20 | 55-75 | |

| 40 | 15-30 | 0-20 | 70-85 | |

При этом необходимо учитывать, чтобы принятый зерновой состав пористого заполнителя имел объемный вес, соответствующий оптимальному для легкого бетона данной марки. Меньшее содержание крупной песчаной фракции (1,2—5 мм) принимают; при использовании пористого песка, полученного дроблением. Сильно развитая поверхность его зерен приводит к повышению расхода цемента и ухудшает формуемость бетонной смеси.

Предельную крупность пористого заполнителя

Предельную крупность пористого заполнителя назначают, исходя из тех же условий, что и для тяжелых бетонов. Поскольку крупные зерна пористого заполнителя имеют обычно наименьший объемный вес, увеличение их содержания в легком бетоне снижает его объемный вес. Уменьшение же предельной крупности улучшает формуемость и связность бетонной смеси, а также повышает прочность бетона ввиду увеличения прочности зерен более мелкой фракции пористого заполнителя.

Предельная крупность пористого гравия обычно составляет 40 мм, а крупность пористого щебня, как правило, не должна превышать 20 мм. При этом для бетонов неплотной структуры целесообразно применять пористый гравий не крупнее 20 мм.

Состав легкого бетона плотной структуры определяют в той же последовательности, что и тяжелого, т. е. после предварительного расчета состава легкого бетона по методу абсолютных объемов или с помощью таблиц и графиков уточняют его по результатам опытных замесов.

Предварительно испытывают материалы, применяемые для легкого бетона, с целью проверки соответствия их свойств требованиям ГОСТа на эти материалы и заданным свойствам бетона (объемному весу и прочности).

Расход цемента принимают по табличным данным, полученным по обобщенным результатам испытания легких бетонов различных марок, приготовленных из материалов с оптимальными свойствами.

Ориентировочные значения расхода цемента для опытных замесов с учетом указаний, приведены в табл. 4.

Таблица 4. Ориентировочный расход цемента марки 400 для приготовления легкого бетона

| Заполнитель | Расход цемента в кг/м3 для бетона марки | |||||

| 50 | 75 | 100 | 150 | 200 | 300 | |

| Керамзитовый гравий | 200-230 | 210-250 | 220-270 | 240-300 | 320-400 | 420-550 |

| Аглопорит, шлаковая пемза, туф, пемза природная | 250-270 | 280-300 | 300-330 | 300-380 | 350-420 | — |

Меньше расходуется цемента в смесях жесткостью 20—30 сек, больше в смесях подвижностью 3—5 см. Прочность пористого крупного заполнителя принята оптимальной для данной марки бетона. Замена пористого песка кварцевым в бетонах марки 200 и более снижает расход цемента на 10—15%.

Водопотребность легкобетонной смеси

Водопотребность легкобетонной смеси определяется в зависимости от заданной удобоукладываемости, с учетом качества применяемых заполнителей и расхода цемента. Ориентировочные значения водопотребности смеси указаны в табл. 5.

Таблица 5. Ориентировочный расход воды для приготовления смесей на пористых заполнителях предельной крупностью 20 мм при расходе портландцемента до 400 кг/м2.

На что влияет подвижность бетонной смеси, и как ее измерить

Один из самых востребованных материалов в строительстве — бетон.

Наряду с основной характеристикой бетона — прочностью — большое значение имеет удобоукладываемость бетонной смеси, поскольку она влияет на трудозатраты при производстве бетонных работ и качестве готовых контрукций.

Удобоукладываемость бетонного раствора: что это такое

Бетонный камень — прочный строительный материал, продукт реакций гидратации, протекающих в водном растворе цемента. Дополнительно в состав могут быть добавлены заполняющие компоненты:

Количество воды в составе бетонного раствора может быть разным.

Важно!

Показывает количество воды в составе бетонного теста водоцементное соотношение. Обычное значение в/ц, как правило, 0,3—0,55. Для реакции гидратации достаточно в/ц менее 0,3, но смесь получается очень густой.

Удобоукладываемость бетона зависит от двух параметров:

- подвижность;

- расслаиваемость.

Подвижность бетона

Подвижностью называется способность бетонного раствора самопроизвольно растекаться под влиянием собственного веса или незначительной обработки. Чем больше воды в растворе, тем он подвижнее.

По подвижности все смеси делятся на 3 вида:

- подвижные;

- жесткие;

- сверхжесткие.

Расслаиваемость бетонного раствора

Расслаиваемость смеси связана с ее подвижностью. Чем больше в растворе воды, тем выше его расслаиваемость, то есть осаждение заполнителей и отсекание воды.

Расслаиваемость регламентируется по ГОСТ 10181.4-81.

Для определения расслаиваемости существуют разные методы. Например, смеси дают отстояться и собирают сверху воду пипеткой. Исходя из соотношения собранной воды к объему раствора определяют расслаиваемость.

Как определяют подвижность бетонной смеси

Для определения текучести бетона используют метод испытания с конусом Абрамса, который также называется «испытанием бетона на осадку».

Этот метод используется в отечественной практике и соответствует европейским нормам.

Видео: Конус Абрамса

Требования к конусу

Конус Абрамса изготавливают из листовой стали не менее 1,5 мм толщиной. Его внутренняя поверхность имеет шероховатость не более 40 мкм. Есть два вида конуса: нормальный и увеличенный.

Нормальный конус используют для растворов, содержащих заполнители фракции не более 40 мм. Для смесей с более крупным заполнителем применяется увеличенный конус.

Как проводится испытание бетона на осадку

Перед проведением испытаний внутреннюю поверхность конуса очищают и смачивают.

Конус устанавливают на металлический лист и заполняют его бетонной смесью с помощью воронки. Смесь закладывается в 3 слоя (для марок П1—П3), причем каждый слой уплотняется штыкованием при помощи металлического стержня 25 раз (в увеличенном конусе — по 56 раз для каждого слоя). Для марок П4—П5 конус заполняется в один прием, а штыкование применяется 10 раз в конусе нормального размера или 20 — в увеличенном.

Когда смесь уложена и уплотнена, излишек срезают кельмой по верхней кромке и, не позднее, чем через 3 минуты плавно снимают конус (в течение 5—7 секунд).

Затем измеряют осадку конуса бетона и сравнивают с высотой металлического конуса. Для увеличенного конуса значение умножают на 0,67.

Видео: Учимся определять подвижность бетона

Классификация бетона по удобоукладываемости

В зависимости от величины осадки конуса выделяют 5 марок бетонной смеси по удобоукладываемости, где П1 — малоподвижная смесь, а П5 — текучая.

Жесткие и сверхжесткие смеси осадку конуса не дают. Жесткость смеси измеряют при помощи специального прибора (технического вискозиметра), который уплотняет смесь вибрацией. В зависимости от необходимого времени (в секундах) на обработку, смеси классифицируют по жесткости на жесткие и сверхжесткие.

Факторы, влияющие на подвижность

Представим себе бетонные растворы с разным содержанием воды. Густой раствор с низким водоцементным соотношением держит форму и не растекается. Чем выше водоцементное соотношение, тем выше текучесть раствора. Таким образом, основной фактор, влияющий на подвижность бетонной смеси — пропорции воды к цементу.

Но чем больше в растворе воды, тем меньше прочность готовой конструкции.

Казалось бы, выход – уменьшить количество воды в смеси, но густые растворы тяжело заполняют опалубку, особенно, если конструкция густо армирована. Требуется приложить много усилий и затрат электроэнергии на уплотнение бетонной смеси в опалубке; в противном случае, в готовой конструкции будут пустоты, что снизит ее прочность.

Подвижность бетонной смеси зависит также от следующих факторов:

- Вид цемента. Портландцемент, содержащий кремнеземистые компоненты, позволяет получить более подвижные смеси.

- Размер и форма заполняющих материалов. Крупные заполнители увеличивают подвижность бетона.

- Наличие примесей в песке. Примесь глины снижает текучесть цементной смеси.

В настоящее время существует простой, экономически целесообразный и эффективный метод повышения подвижности бетона без снижения его прочностных характеристик. Это применение пластификаторов.

В качестве пластифицирующих добавок используют:

- хлористые соли;

- электролиты;

- поверхностно-активные вещества;

- клей ПВА-МБ;

- известь (для штукатурных цементных растворов).

У каждого из этих видов добавок есть свои ограничения, кроме того, не всегда возможно точно подобрать дозировку и рассчитать эффект.

Чтобы получить гарантированный результат, применяют пластификаторы промышленного производства, которые могут поставляться как в форме порошка, так и в форме жидкости, удобной для дозирования и добавления в раствор.

Пластифицирующие добавки подразделяются на 4 группы в зависимости от силы воздействия на бетонный раствор.

Помимо увеличения пластичности, применение пластификаторов обеспечивает дополнительные преимущества:

- Экономия цемента. Например, пластификаторы CEMMIX Plastix и CemPlast позволяют экономить до 10—15% цемента.

- Экономия воды.

- Улучшение смешиваемости раствора.

- Предотвращение расслаивания смеси.

- Увеличение срока «жизни» раствора, что может быть важно при необходимости транспортировки.

- Качественное заполнение опалубки.

- Самоуплотнение смеси, благодаря чему можно уменьшить затраты на ее обработку.

- Более быстрый набор прочности (например, раствор с добавкой для теплых полов CemThermo показывает марочную прочность бетона уже на 10-й день, то есть прочность через 28 суток будет выше расчетной).

- Улучшение сцепления с арматурой.

Пластификаторы испытаны в лаборатории, их точная дозировка рассчитана. Они не оказывают негативного влияния на арматуру и не провоцируют появление высолов на поверхности бетона.

Как применяются в строительстве смеси разной подвижности

Подвижные смеси классифицируются на 4 категории, с П1 по П5:

- П1 — малоподвижные. Наиболее густые смеси. Используются для монолитных конструкций (например, лестниц). Обязательно применяется механическое уплотнение бетонной смеси.

- П2—П3 используются часто, подходят для большинства стандартных конструкций. Подвергаются уплотнению.

- П4 применяются для армированных конструкций, например, колонн, высоких фундаментов. Не требуют уплотнения.

- П5 — текучие смеси (литьевые) применяются только в герметичных опалубках. Подходят для густоармированных конструкций.

Пористость бетона. Что это такое, и на что она влияет

На вид готовый бетон — сплошная плотная субстанция. На самом деле, в структуре бетона имеются поры.

Пористость и плотность обратны по отношению друг к другу: чем выше пористость бетона, тем ниже его прочность.

Как появляются поры в бетоне?

Чтобы понять, откуда в бетоне поры, нужно представлять процесс образования бетонного камня. Составляющие цемента, смешиваясь с водой, вступают в реакции гидратации, в ходе которых образуются новые кристаллические соединения. Но для реакции нужно меньше воды, чем необходимо для замешивания более-менее пластичного раствора, поэтому часть воды не вступает в реакцию. Кроме того, смесь захватывает воздух, который также способствует появлению пор.

Поры в бетоне уменьшают его плотность (и, соответственно, массу кубометра бетона), следовательно, снижают и его прочность.

Применение пластификаторов позволяет более полно вовлечь цемент в реакции гидратации и уменьшить воду затворения, благодаря чему уменьшается пористость бетона: количество пор и их диаметр уменьшается, что повышает плотность и, следовательно, прочность бетона.

Другие факторы, влияющие на плотность бетона

Помимо плотности бетонного камня как такового, на плотность бетона оказывает влияние состав смеси, в том числе, заполнители:

- В самые тяжелые бетоны добавляют стальную стружку. Плотность такого бетона свыше 2500 кг/куб. м

- Плотность тяжелых бетонов от 2100 до 2500 кг/куб. м. В качестве заполнителей используется диабаз, гранит, известняк.

- Облегченный бетон с плотностью 1800—2000 кг/куб. м изготавливают, применяя в качестве заполнителя щебень.

- При изготовлении легких бетонов применяют пористые заполнители — керамзит, туф, вспученный шлак и пемзу.

Температура бетонной смеси

Для набора прочности бетона основополагающее значение имеет температура смеси.

Важно!

Оптимальная температура твердения бетона +18—20°С. Чем ниже температура, тем медленнее происходит набор прочности, и в итоге это влияет на конечные характеристики прочности бетона. При +5°С твердение практически останавливается, а при 0°С и ниже полностью прекращается. Напротив, при высоких температурах +30°С и выше, бетон твердеет слишком быстро. Обе ситуации снижают прочность готовых бетонных конструкций.

Вот почему в условиях неподходящей температуры окружающей среды применяются меры ухода за бетоном: укрывание, прогрев либо, напротив, поливание холодной водой, чтобы обеспечить оптимальные условия набора прочности.

Сохраняемость свойств бетона

Сохраняемостью свойств называют способность бетонной смеси сохранять удобоукладываемость в течение заданного времени.

Применение пластификаторов позволяет замешивать смеси повышенной сохраняемости. По сравнению со смесями, не содержащими специальные добавки, смеси повышенной сохраняемости имеют следующие преимущества:

- переносят длительную транспортировку без потери свойств;

- оптимизируют организацию арматурных, опалубочных и бетонных работ;

- повышают монолитность конструкций благодаря уменьшению количества швов;

- уменьшают потери бетона, связанные с быстрым схватыванием;

- снижают объем работ и затраты электроэнергии;

- повышают качество бетонных конструкций.

Качество бетонных конструкций напрямую зависит от свойств бетонной смеси: подвижности, удобоукладываемости, плотности и пористости, способности смеси сохранять ее свойства, а также от условий, в которых происходит ее отвердевание. Улучшить все перечисленные показатели смеси позволяет применение специальных добавок для бетона — пластификаторов. Современные пластификаторы — экономичные и удобные в применении жидкости, которые улучшают удобоукладываемость бетона, повышают его плотность и прочность, и позволяют экономить время, расходные материалы, трудозатраты и электроэнергию при производстве бетонных работ.

Заполнители для бетонов

Заполнители в составе бетонной смеси занимают около 80% объема и тем самым оказывают большое влияние на все свойства бетона, а так же на его стоимость и долговечность.

Влияние заполнителей на свойства бетона

Использование заполнителей в бетонной смеси позволяет не только улучшать технические свойства бетона, но и экономить на расходе цемента, а цемент в свою очередь является один из самых дефицитных и дорогих компонентов.

При использовании высокопрочного заполнителя в бетоне образуется жесткий скелет, который увеличивает его прочность и уменьшает величину деформации под нагрузкой. Так же уменьшается и ползучесть бетона – это такой вид деформации, который возникает при высокой и длительной нагрузке бетонной конструкции.

Кроме того заполнители позволяют увеличить долговечность бетонной конструкции путем уменьшения усадки готового бетона. При твердении цементного камня, происходит его усадка, которая достигает 2 мм на метр толщины бетонной конструкции. И самое опасное в таких деформациях это то, что при возникновении неравномерной усадки резко возрастает внутреннее напряжение бетонной конструкции, которые в будущем могут вызвать микротрещины.

Использование заполнителей в бетоне позволяет уменьшить его усадку в несколько раз по сравнению с усадкой цемента. В момент твердения бетона и набора прочности, заполнители, входящие в его состав, воспринимают на себя усадочные напряжения, тем самым позволяя их уменьшить.

Любые виды пористых заполнителей позволяют улучшить теплотехнические свойства бетона. Такие заполнители чаще принимают в составе легких бетонов, так как сам заполнитель имеет малую плотность он, тем самым уменьшает плотность легкого бетона и увеличивает его пористость, что позволяет уменьшить теплопроводность готовой бетонной конструкции.

А в специальных видах бетона заполнители являются необходимым компонентом, так как придают таким бетонам их специальные свойства. К специальным видам бетонам относятся жаростойкие, кислотостойкие, морозостойкие, для радиационной защиты и другие.

Но еще большую роль заполнители играют в силикатных бетонах. Все дело в том, что зерна заполнителя вступают в непосредственное взаимодействие с вяжущим веществом и поэтому свойства конечного бетона во многом зависят от минералогического состава и удельной поверхности зерен заполнителя.

Учитывая все те преимущества и улучшения свойств, которые заполнитель придает бетону, не удивительно, что общая стоимость заполнителей составляет от 30% до 50% от общей стоимости бетонной или железобетонной конструкции. Поэтому в некоторых ситуациях стараются использовать более и дешевые и легкодоступные заполнители для того, чтобы снизить общую стоимость строительства. Кроме того более доступные местные заполнители в районе строительства позволяют снизить количество транспортных перевозок и тем самым ускорить процесс строительства объекта.

Поэтому самой важной задачей технологии бетона, является правильный подбор заполнителей и их разумное использование.

Зерновой состав заполнителя

Заполнители бывают двух видов: крупный и мелкий. К крупному заполнителю относятся щебень и гравий, это заполнители с крупностью зерен более 5 мм. К мелкому заполнителю относятся пески, естественные или искусственные.

Так как разные заполнители в разных объемах по-разному влияют на все свойства бетона, то к этим заполнителям предъявляются некоторые требования, которые учитывают данное влияние.

Любой заполнитель является зернистым материалом, который представляет собой совокупность всех зерен. И для каждого из заполнителей имеется ряд общих закономерностей.

Самое большое влияние на свойства бетона влияет зерновой состав, а так же чистота и прочность заполнителя.

Зерновой состав – это показатель, который определяет содержание в заполнителе зерен разного размера. Для того чтобы определить зерновой состав конкретного заполнителя, нужно взять небольшой объем заполнителя для пробы и просеять его через стандартные сита, величина отверстия которых варьируется от 14 до 70 мм.

Пустотность заполнителей

Пустотность заполнителей – сумма объема пустых мест в ситуации, когда например крупный заполнитель насыпан сам на себя, без каких-либо дополнительных компонентов.

Пустотность при этом может составлять от 20% до 50%, что по понятным причинам, очень много. Поэтому в составе бетонной смеси используют несколько видов заполнителей с разной крупностью зерен.

К примеру, при смешивании песка с гравием, можно с уверенностью сказать, что пустотность в данном случае минимальна, так как те пустоты, которые образуют зерна гравия, легко заполняться зернами песка.

Читайте также: