Технология производства керамической плитки

Кафель: его виды в разных странах, технология производства и укладки

Изготовление кафеля происходит из смешивания глины с песком, полевым шпатом и другими различными материалами. Самое основное при производстве – это обжиг кафеля в специализированных печах. Только обжиг отвечает за высокую крепость и эксплуатационные качества данного материала. Само слово «кафель» на немецком языке обозначает «плитка». Его применение довольно обширное, им производят облицовку стен, полов и других различных поверхностей. Для облицовки, самым часто встречающимся является глазурованный кафель и неглазурованный. Особенности керамической плитки в том, что изначально тестообразная порода становится прочнее камня и может использоваться как внутри дома, так и снаружи для отделки. Виды кафеля так и подразделяются, в зависимости от места применения (для пола, для стен) и возможности противостоять агрессивным средам (бытовой химии внутри дома, ветрам и дождям снаружи).

Где применять кафель

Различные особенности керамической плитки необходимо учитывать для создания различного интерьера. На фото пример классического интерьера ванной комнаты

От того какого типа выбран кафель, полностью зависит дальнейший вид облицованной поверхности и структура. Многих людей интересует, в чем заключается разница между кафелем и керамической плиткой. Ответ прост, эти два материала не считаются разными, просто кафель относится к одной из разновидностей керамических плиток. Изделия, изготавливаемые из обожженной глины, и являются керамикой, поэтому кафель тоже относится к ним.

Кафель применяют в различном строительстве и в любых помещениях. Его укладывают на полы, стены и даже потолки, использовать его можно как для внутренней отделки, так и для внешней. Кафель производится разного размера и толщины, и у каждого вида есть свой способ укладки. Все характеристики кафеля связанные с техникой производства и эксплуатационными качествами, регулируются ГОСТ, а в Европе EN ISO. Если соответствовать ГОСТ, то толщина кафеля должна составлять не менее 6 мм.

Кафель является одним из самых известных и применяемым отделочным материалом, область его применения очень обширна, применяется он почти везде, и в очень больших количествах. Кафель обладает замечательными эксплуатационными качествами.

Обращаем внимание, что керамическая плитка на теплый пол особенности никакие дополнительные не имеет, термоэлементы прекрасно сочетаются с керамической плиткой, а отсутствие теплопроводности приносит данному материалу дополнительные плюсы.

Виды кафеля

Благодаря широкой области применения кафель разделяется на много видов, и для каждой отделки существует свой вид:

- Майолика. Производство такого кафеля осуществляется при помощи сильной прессовки, и покрытия поверхности различными непрозрачными глазурями. Обжиг такой плитки проходит в два этапа, за счет чего плитка обладает высоким качеством и особой прочностью, к тому же она влагостойкая и не боится химических процессов. Самая широкая область использования – это облицовка стен.

- Терралья. Данная плитка также производится при использовании двойного обжига, но для производства применяются дорогие виды глины. Она полностью белая, и это позволяет наносить любой рисунок прямо на поверхность, рисунок может быть любым цветом и рисунком, после этого плитку покрывают прозрачной и блестящей глазурью. Применяют ее только в дизайнерских интерьерах.

- Котто. Это неглазурированный кафель обладающей пористой структурой. Специальное сырье для таких плиток привозится из Средиземноморья, и глубин атлантического океана. Ее прочность очень высока, а область применения напольная. Ее цветовая гамма очень элегантна, и такие аналоги больше нигде в мире не производятся.

- Керамогранит. Это неглазурированый кафель, и он обладает очень высокой прочностью и особой твердостью. К тому же у него потрясающая износостойкость и очень высокая цена.

- Клинкерный кафель. Его производство основано на обжиге, под очень сильными температурами, натуральной глины. Из всех видов кафельной плитки, этот вид является самым крепким. Благодаря этому его можно использовать и в облицовке бассейнов, и на лестничных клетках.

Видов кафельной плитки очень большое количество.

Кроме кафельной плитки производится еще и плитка-ПВХ. Это самый бюджетный вариант, благодаря этому ее применяют в очень больших количествах. ПВХ – является уникальным материалом, по виду схож с линолеумом. Состоит такая плитка из четырех слоев: основы, рисунка, прозрачного покрытия и специального покрытия для защиты. Но кроме этого может быть и плитка из одного слоя. Самое большое превосходство плитки ПВХ – это то, что ее укладка может производиться прямо на доски или бетон. Особенности укладки плитки из ПВХ в том, что она имеет пластические свойства и может без проблем принимать форму искривленных поверхностей, при условии, что они ровные.

В тоже время виды кафеля для пола более прочные на истираемость и противостояние агрессивным средам.

Виды кафеля для пола должны быть не только привлекательны, но и обладать отменными техническими характеристиками

Плитки из ПВХ проигрывают в этом по всем параметрам.

Именно особенности укладки плитки на стыках и углах заставляют обращаться к профессиональным плиточникам, дорогой материал требует хороших навыков мастера

Особенности плитки из разных стран

Какие страны, что демонстрируют:

- Итальянская плитка. Её разрабатывали местные мастера. Они достигли в изготовлении плитки высокого совершенства. Потому и каждый год принимают участие в самых престижных международных выставках. Многие страны берут пример с итальянцев в изготовлении плитки. Кроме традиционной плитки, в Италии выпускают плитку с нестандартной формой и из нескольких материалов. Они предлагают изогнутую плитку, с неровными краями и большого размера. Итальянские мастера пользуются самыми высокими технологиями.

- Испанская плитка. Несмотря на то, что испанцы отличаются своим буйным темпераментом, они выпускают плитку с нейтральными оттенками, без пестроты орнамента. Однако в Испании налажено производство коллекций вместе с декором, вроде бордюра и панно. Цвет плитки у них имеет множество оттенков. Испанцы производят качественную плитку под дерево или камень, однако, цена не для рядового покупателя.

- Плитка испанских мастеров превосходно имитирует текстиль, кожу, камень, древесину. У сдержанной плитки богатая оригинальная фактура и декор.

- Германская плитка. Германские мастера производят метлахскую плитку. В процессе обжига она окрашивается на всю глубину, поэтому её цвет не сотрётся много лет. Метлахская плитка имеет разные формы: прямоугольника, квадрата и другой геометрической конфигурации.

- По совершенству технологий немецкая плитка не уступает итальянскому изделию.В Германии производители наносят на плитку специальный состав, предохраняющий её от грибка и плесени. Они изобрели покрытие, способное само очищаться и уничтожать бактерии.

- Английская плитка. В Англии пользуются популярностью цветочные плитки. Цветочный рисунок встречается у них в каждой коллекции. Маленькие букеты, одиночные цветки украшают у англичан каждую плитку. Цветочными орнаментами красуются бордюры. Многие изображение на плитке похожи на старинные гравюры. Все элементы узора на английской плитке тщательно прорисованы. Большинство узоров являются симметричными.

- Африканская плитка. Африканцы любят украшать свою плитку восточными узорами. На плитке изображены не только элементы растений, а и геометрические фигуры. Такие страны, как Марокко и Тунис используют их на своих коллекциях. Они отделывают такой плиткой интерьеры своих жилищ.

- Китайская плитка. Плитка пользуется спросом среди экономных покупателей. Её можно считать копированием итальянской и испанской плитки, которая стоит намного дороже. Однако к выбору китайской плитки следует отнестись с особым вниманием. Она не отличается особой прочностью. При падение тяжёлого предмета на пол, китайская плитка даёт трещину. При удаче можно приобрести качественную китайскую плитку.

- Российская плитка. В России выпускают простую плитку, без изысков, в основном эконом-класса. Но мировые технологии не обошли внимание нашу плитку. Выполненная в нейтральных оттенках, она не дорого стоит и отличается высоким качеством. В столице и в интернете можно купить плитку за 500-700 рублей. Её выпускает Волгоградский керамический завод. Плитку также производят в Забайкалье, в Шахтинске, в Харькове.

Очень популярна африканская плитка – Зелиж. Она имеет квадратную форму со стороной в три см, окрашена в разные цвета. Из такой плитки мастера выкладывают сложные композиции, вплоть до картины. Зелиж используют для покрытия любых поверхностей. Сейчас выпуск такой плитки освоили во Франции. Это позитивные, красочные интересные коллекции.

Советы дизайнера

- Если одного тона плитки не хватило, то следует приобретать плитку максимально схожей по оттенку цвета. Плитки, сильно отличающие от основного оттенка цвета, следует разместить у стенки, где пол загораживает кухонная мебель. Середину пола выложить плиткой основного тона.

- Светлый тон напольной плитки визуально увеличит площадь кухни. Сделает её просторнее и светлее. Тёмная плитка уменьшит её размеры. Если всё же необходимо выложить пол плиткой тёмного оттенка, то в таком случае мебель следует выбрать светлого тона или, хотя бы обои.

- Если свет на кухню идёт с северной или западной стороны, то пол рекомендуется выкладывать плиткой тёплых светлых тонов. Когда окно выходит на южную сторону, то пригодится плитка насыщенных холодных оттенков.

- Для кухни в стиле хай-тек подойдёт однотонная плитка или с нейтральным узором. Кухню в классическом стиле украсит плитка под мрамор. Подойдёт и керамический пол со старинным орнаментом. Интерьер кухни в стиле кантри или прованс дополнит пол, выложенный специально состаренной керамической плиткой. Подойдёт и керамический узор из метлахской плитки.

- На пол любого стиля кухни подойдут плитки природной окраски. К ним относятся коричневый, бежевый, серые цвета и их оттенки.

- Для завершения укладки пола надо дополнить его красивым плинтусом, лучше керамическим с орнаментом. Он смотрится красиво и эффектно, особенно когда кухня обставлена дорогой мебелью. Но можно приобрести и пластиковые.

- Для однотонной плитки рекомендуется приобретать затирку того же тона. Однако дело вкуса. Затирка контрастного цвета будет смотреться интересней и чётче выявит геометрический узор пола. Если для пола использовали плитку разных цветов, то затирку приобретают основного оттенка.

Советы мастера

- Не рекомендуется экономить на работе мастера, выбирая работника дешевле. Не качественно уложенная плитка, приведёт в дальнейшем к грустным результатам. Необходимо выкладывать плитку на ровную поверхность, не оставлять свободного пространства между основанием и плиткой. Если на пол упадёт тяжёлый предмет, плитка даст трещину, Её придётся заменить. Рекомендуется, оставлять не больше 10 % зазора от общей площади пола, и то не в одном месте.

- Для качественной работы придётся убрать старое половое покрытие. На цементной поверхности следует сравнять трещинки и дыры. На деревянной поверхности нужно укрепить доски.

- Пол перед укладкой плитки нужно очистить от пыли и грязи, так клей крепче сцепится с поверхностью.

Виды напольного кафеля отличаются от настенного и лучше всего использовать напольный вариант для стен, чем экспериментировать, укладывая настенный кафель на пол.

Для плиточного пола лучше применять эпоксидную затирку. Она не впитывает грязь и влагу, не боится грибка и по прочности она превосходит цементную затирку.

Технология изготовления керамической плитки

Керамическая плитка — это отделочный материал, представляющий собой керамическое изделие состоящие из каолиновой глины, кварцевого песка и полевого шпата с добавлением различных минералов, и обожжённое в печи при высоких температурах. Керамическую плитку традиционно разделяют на настенную и напольную.

Напольное керамическое покрытие отличается от настенной большей износостойкости и меньшей степенью влагопоглощения.

Наиболее универсальным материалом является керамогранит. Производственные технологии, которые применяются при изготовлении керамогранита, позволяют его сделать максимально прочной и плотной структурой, что и делает его универсальным материалом для облицовки как внутренних так наружных плоскостей.

Технология изготовления керамических изделий такова:

Рассмотрим подробнее, каждый этап.

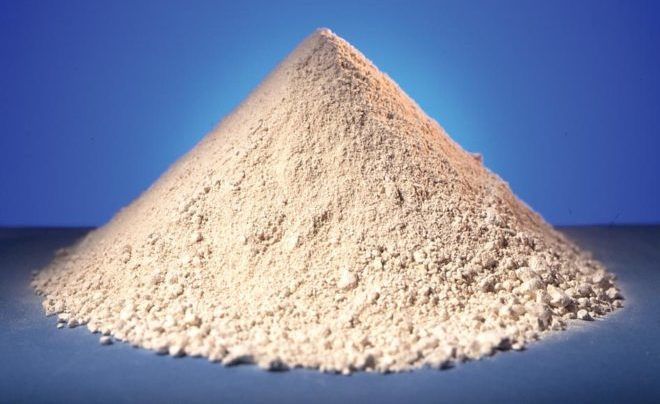

Отбор сырья

Процесс изготовления начинается со складирования сырья, которое бывает трёх видов: глинистые, неглинистые и инертные материалы.

Глинистое сырьё составляют каолиновые глины, придающие сырьевой основе связывающие свойства и пластичность, что впоследствии, после прессования, позволяет плитке сохранять свою форму.

Смешивание материалов

Сырьевые материалы, строго дозированные на весовых конвейерах, перемешиваются по заданной рецептуре, в результате чего получается основная сырьевая смесь. Эта смесь подвергается последующей обработке, призванной обеспечить абсолютную однородность массы по размеру и по влажности частиц материалов. Достижение гранулометрической однородности, происходит в результате мокрого помолам материалов в мельницах. Результат – водная суспензия, частицы которой обладают достаточно мелкой и однородной величиной. Эта суспензия называется шликером.

Полученный шликер поступает в огромные подземные бассейны, где, во избежание отстаивания (т.е. оседания составных частей), непрерывно перемешивается.

Затем сырьевая смесь окрашивается, и получаются те тона, которые впоследствии составят смесь пресспоршка. Окрашивание осуществляется путём добавления в шликер приготовленных ранее красителей, система дозирования которых полностью компьютеризована.

Формовка

Далее производится формовка методом прессования или экструзии.

Метод экструдирования. Технология заключается в проведении тестообразной массы с содержанием влаги от 15% до 20% через клинкер – агрегат, который придает массе форму, выводя ее в виде ленты. После высыхания эту ленту разрезают на элементы необходимых размеров. Такая плитка имеет шероховатую поверхность, которая улучшает сцепление с клеящим материалом, и тем самым повышает прочность плитки. Именно благодаря тому, что вязкая масса выдавливается из аппарата и обрезается, есть возможность производить изделия разной формы.

Прессование. Порошковую смесь с содержанием влаги около 6% выкладывают в специальные пресс-формы, а затем уплотняют посредством высокого давления (550кг/см2) – прессуют. Постепенно плитка набирает необходимую твёрдость по всему своему объёму. Пористость плитки, произведенной методом прессования, значительно меньше, чем у экструдированной.

Сушка

На этом этапе формованная плитка пока ещё не готова к обжигу, так как её остаточная степень влажности слишком высока. Если подвергнуть сырец обжигу, минуя стадию сушки, то он растрескается. Поэтому плитка перемещается в сушилку. Функция сушилки – довести степень влажности плитки до значения, близкого к нулю. Условия сушки играют важнейшую роль в обеспечении целостности и прочности будущего изделия. На заключительных стадиях сушки и в процессе обжига происходит усадка плитки, то есть пропорциональное уменьшение ее линейных размеров. Этим и объясняется необходимость в калибровке готовых изделий. Далее, сохраняя температуру 80-100°C, плитка возвращается на линию для последующей обработки.

Нанесение глазури

Глазурь (эмаль) – стекловидное покрытие, которое наносится на лицевую сторону плитки и закрепляется в процессе обжига. Глазуровка выполняется с целью декорирования и укрепления изделия. В состав глазури могут входить различные материалы и соединения (песок, окислы, фритты, красящие пигменты и прочее). Она может быть глянцевой и матовой, цветной и одноцветной. Цвет глазури достигается за счет добавления солей и оксидов металлов, например, кобальт дает синий цвет, хром - зеленый, железо – красный.

У глазурованной плитки верхний тонкий слой имеет стекловидную структуру, то есть поверхность плитки отличается от ее основания и обеспечивает зрительный эффект (цвет, глянец, орнамент и т.д.), а также ряд свойств, таких как водонепроницаемость, твердость и т.д., которые не может обеспечить основание плитки. Таким образом, в составе глазурованной плитки имеется два слоя с различной структурой: глазурь на поверхности и основание, расположенное ниже (бисквит).

Существует несколько способов нанесения глазурей на поверхность керамической плитки. Глазурь может наносится в виде распыленной суспензии, пасты или гранул. Нанесение может производиться до или после обжига.

Глазурь позволяет не только получать гладкоокрашенную плитку (моноколор), но и добиваться различных эффектов:

- поверхность с глянцевой или матовой фактурой

- рельефный рисунок

- люстрирование (создание блестящего металлического узора на глазури)

Для придания плитке более эстетичного вида в процессе глазурирования могут наносится различные декоративные рисунки

Основные методы нанесения рисунка:

Сериография (шелкография) -Рисунок наносится на плитку путем продавливания мастик через сетки-трафареты.

Ротоколор (Барабанный метод) - Технология позволяет выпускать плитку с неповторяющимся рисунком, имитирующим природный камень, дерево, текстиль. Эффект натуральности достигается путем переноса на плитку рисунка гравировки силиконового покрытия специального барабана.

Цифровая печать – Технология такая же, как и фотопечать на принтере. Она дала возможность производить плитку с неповторяющимся рисунком, что очень важно для производства плитки «под мрамор» или «под дерево». Рисунок без повтора делает плитку почти неотличимой от натурального.

Обжиг

Для каждого типа плитки разрабатывается индивидуальный температурный режим. Отличается и максимальная температура обжига для разных материалов. У плитки двойного обжига - около 950°С, у однократного обжига - до 1180°С, у керамогранита - до 1250°С.

Однократный обжиг (monocottura), когда глазурь и основание обжигаются вместе - используется, как правило, для производства напольной глазурованной плитки. Высокая температура обжига позволяет получить хорошо спеченный прочный бисквит, и обеспечивает значительную устойчивость глазури к истиранию. При данном способе производства невозможно получить изделия ярких, насыщенных цветов, поскольку при высоких температурах красящие пигменты выгорают и тускнеют. Замечено, что менее яркие глазурованные плитки более устойчивы к истиранию поверхности.

Двойной обжиг (bicottura) используется для производства настенной глазурованной плитки. Он состоит из двух этапов. На первом - обжигается только основание плитки. Обжиг производится при достаточно невысоких температурах. В результате получается высокопористый (более 10%) черепок, не подвергнувшийся усадке и не требующий в дальнейшем сортировки плитки по размерам (калибровки). Далее на основание наносится глазурь и происходит вторичный обжиг, характеризующийся еще более низкой температурой (700-900 градусов). Общий смысл поэтапного обжига - обеспечение необходимых прочностных характеристик бисквита (необходимы высокие температуры), и сохранение цвета желаемой яркости и насыщенности (при низких температурах красящие пигменты практически не выгорают).

Декор производится при помощи 3-его обжига. Сперва на уже готовую плитку наносят необходимый рисунок. После изделие обжигается при еще более низкой температуре (до 700 градусов). При этом порошок глазури расплавляется, образуя рельефный рисунок. Затем, если декоры производятся на фоновой плитке, осуществляется их нарезка. Поскольку процесс производства декоративных элементов наиболее длительный и сложный, декоры имеют большую стоимость по сравнению с фоновой плиткой.

Керамогранит. Обжиг плиток производится в несколько стадий, каждой из которых соответствует определённая зона печи.

Первая стадия, предварительный обжиг, имеет место во входной секции, в которой нет горелок, и которая нагревается до 400°C газами, подаваемыми вентилятором из зон обжига. Цель данной секции – полностью обезводить сырой материал во избежание образования впоследствии трещин или разрывов. Следует зона предварительного нагрева, где, при температуре 900°C, испаряется вода от кристаллизации материалов, содержащихся в глинах, сгорают органические вещества и разлагаются карбонаты.

После этого плитка попадает в зону обжига как такового, где температура достигает 1250°C. Здесь объем плиток сокращается на 6%, и завершается процесс спекания. Тут изделия приобретают свои характеристики огромной прочности и стойкости; их уровень водопоглощения составляет менее 0,05%, что делает весь керамический гранит абсолютно морозостойким. Следующая зона – зона охлаждения, в которой удерживается низкий температурный градиент, чтобы предотвратить раскалывание изделий.

После выхода из печи плитки укладываются на специальные стальные рамы (называемые также контейнерами для хранения обожжённых изделий), которые в зависимости от формата могут содержать более 200 кв. метров плитки. Отсюда “полотна” плитки переносятся на линии ректификации и полирования.

Ректификация- это механический метод обработки краев изделия, что позволяет получить плитку одного калибра с абсолютно ровными краями, и возможностью укладки с минимальным швом в 1 мм.

Результатом полирования являются поверхности, характеризуемые особым зеркальным блеском.

Сортировка

На этом этапе решаются две основные задачи.

Первая – сгруппировать изделия по калибру, т.е. по размерам граней, и по тону, т.е. по цветовым признакам поверхности.

Определение калибра каждой плитки – автоматизированный процесс.

Отбор изделий по тону выполняется либо квалифицированным персоналом, либо автоматически.

Вторая задача при сортировке – обнаружение и классификация дефектных плиток.

В этом случае продукция первого сорта отделяется от продукции других сортов, отмеченной некоторыми недостатками.

Отсортированные плитки укладываются в коробки (при этом они сгруппированы по сорту, по тону и по калибру).

Упакованные в коробки плитки размещаются на складе готовой продукции, откуда и попадают к потребителям.

Технология и правила изготовления керамической плитки

Керамическая плитка или кафель является популярным строительным материалом, который используется для облицовки стен и пола в различных помещениях. Он отличается высокой прочностью, износостойкость, влагоустойчивостью и другими положительными качествами.

Как делают керамическую плитку, что она приобретает все свои свойства? Это высокотехнологичный процесс, который должен происходить в строгой последовательности. Для производства данного материала применяется современное и мощное оборудование, что позволяет получить лучший результат.

Какое сырье используется для производства кафеля?

Сырье для производства керамикиДля формирования плитки необходимо подготовить сырье в виде глины, которую добывают из земных недр. Также в состав смеси, использующейся для производства, входят и другие компоненты. От их количества зависят основные свойства материала – прочность, пластичность, эстетичность и другие. Например, при добавлении полевого шпата удается значительно снизить температуру обжига.

Для получения в результате производства качественных материалов требуется с особой тщательностью подойти к выбору типы глины. Существуют такие разновидности данной породы:

- цементная. Из данного типа сырья чаще всего изготовляют различные сухие смеси;

- огнеупорная. Такое сырье считается идеальным для производства кирпича или кафеля, которые могут эффективно работать при воздействии пламени и высоких температур;

- формовочная. Имеет специфические качества, которые идеально подходят металлургической промышленности;

- кирпичная. Относится к легкоплавким сортам. Чаще всего используется для формирования кирпичей с отличными теплоизоляционными свойствами;

- кислотоупорная. Идеально подходит для изготовления продукции, которая не разрушается под воздействием агрессивных веществ;

- каолиновая. Белый тип глины, применяющийся для фарфоровых или фаянсовых изделий.

Методы производства

При изготовлении керамической плитки в домашних условиях или на высокотехнологичных производствах используют одну из технологичных схем:

- монокоттура. В данном случае технология производства керамической плитки подразумевает лишь единичный обжиг полуготового сырья. Сформированная заготовка покрывается специальной глазурью, после чего подвергается термической обработке под температурой 900-1200°С. В результате образуется материал, который способен эффективно противостоять негативному действию влаги;

- бикоттура. В данном случае полученная плитка своими руками подвергается обжигу дважды. Первый раз это делают для удаления из материала лишней влаги, а второй – после нанесения глазури;

- керамогранит. После производства плитки данного типа получают сверхпрочный материал, который устойчив к значительным перепадам температур. В данном случае в состав смеси, для формирования керамокранита, входит кварцевый песок и полевые шпаты. Сам процесс обжига происходит при температуре, которая не ниже 1300°С.

Подготовка сырьевой массы

Изготовление керамической плитки невозможно без тщательной подготовки сырья. Его обязательно сортируют по размеру и типу. После этого сырье измельчают до нужной фракции при помощи угловой дробилки или прочего оборудования. В процессе подготовки его могут несколько раз подвергать дроблению для получения высококачественного материала.

Когда все сырье приобрело нужный размер зерен, отдельные компоненты смешивают между собой. В данном случае очень важно подобрать оптимальные пропорции между использованными ингредиентами. От этого зависят основные свойства будущей плитки, ее внешний вид.

Шаровая мельницаДля получения более однородной массы к ней добавляют воду и подвергают обработке в шаровой мельнице. В результате получают особую жидковатую смесь под названием суспензия. В последующем из нее удаляется вода при помощи специального фильтр-пресса. Он способен избавить от 50% влаги. В дальнейшем полученная масса еще раз подвергается размолу, но в сухом виде.

Также в процессе изготовления плитки полученная суспензия может закачиваться в специальный распылитель. Обычно он состоит из вращающего диска или сопла. В распылителе суспензия освобождается от лишней влаги из-за интенсивного движения потоков воздуха. Также сырье может измельчаться путем сухого помола с гранулированием. Для этого существуют специальные гранулирующие машины.

Как происходит процесс формирования плитки?

Технология изготовления керамической плитки подразумевает, что ее формирование происходит путем сухого прессования. В данном случае подготовленный порошок, имеющий в составе все необходимые компоненты, поступает в фасонный пресс. Он позволяет максимально сжать материал, после чего готовые пластины выбрасываются в нижней части плунжера. Такие прессы обычно обеспечивают давление, которое превышает 2500 тонн.

Для получения очень тонкого плиточного материала нужно дополнительно использовать смачивающие агенты. Сочетание экструзии со штамповкой позволяет получить изделия неправильной формы, которые отличаются качеством и небольшой стоимостью. Это можно сделать путем обработки сырья в специальном цилиндре с высоким давлением, после чего оно выдавливается наружу небольшими порциями. В дальнейшем подготовленные образцы подвергаются штамповке при помощи гидравлических или пневматических прессов.

Также существует другой метод формировки плитки. Он подразумевает то, что подготовленные порции сырья сжимаются при помощи гидравлического пресса между двумя половинами жесткой формы. Освобождение полученных образцов происходит при помощи нагнетания воздуха и вакуума.

Сушка

После формирования плитки ее нужно высушить при высокой относительной влажности воздуха. Данный процесс обычно занимает несколько дней. Образцы высыхают медленно, что позволяет предотвратить образование усадочных трещин.

Для этого обычно используются непрерывные или туннельные сушилки. В качестве источника энергии выступают газ, нефть, инфракрасное или СВЧ-излучение.

Глазуровка образцов

Глазурь представляет собой особый стекломатериал, который наносят на поверхность плитки. После обжига она надежно закрепляется на поверхности и обеспечивает многие положительные свойства материала – влагостойкость, прочность, эстетичность и другие.

Глазурь может наноситься на плитку несколькими способами – при помощи центробежного глазуровщика, дискованием. Также ее могут просто распылять или рассыпать по поверхности плитки.

Обжиг материала

Камера для обжига керамической плиткиПосле завершения глазуровки плитку нужно обжечь. Это позволяет ей приобрести достаточную прочность и пористость. Процесс обжига может происходить одно или двухступенчато. Все зависит от выбранной технологии и требований к плитке. Обычно сырец подвергается обработке при температуре 1000-1300 градусов. Многие домашние производства работают при 850-900 градусов, чего очень часто полностью достаточно.

Однократный обжиг в основном применяется для плитки, которая сформирована мокрым способом. Для этого используется печи, оснащенные фрезерными роликами. Они обеспечивают температуру до 1150 градусов. В таких печах сырец находится около часа.

Двукратному обжигу подвергают образцы, которые сформированы сухим способом. Они подвергаются действию более низких температур. После первичной обработки плитка отправляется на повторный обжиг с глазуровкой. Два этих процесса происходят в одной и той же печи туннельного типа. Она представляет собой камеру, где заготовки медленно перемещаются на конвейере по огнеупорным лентам. В таких печах обжиг занимает 2-3 дня. Обычно он происходит при температуре 1300 градусов.

После такой обработки плитка остывает, сортируется и пакуется. В результате получают материал, который полностью готов к дальнейшему применению. Также в условиях производства обычно проверяют свойства образцов на их соответствие общепринятым нормам.

Особенности изготовления тротуарной плитки

Для изготовления тротуарной плитки нет необходимости закупать дорогое оборудование или материалы.

Для домашнего производства следует закупить следующее сырье:

- портландцемент;

- известняковый или гранитный отсев;

- пластификатор;

- пигмент для получения нужного цвета;

- специальная смазка для форм.

Смесь для производства тротуарной плитки готовится при помощи бетономешалки, куда засыпают известковые заполнители и другие компоненты. Полученным раствором заполняют пластиковые формы, которые рекомендуется предварительно обработать смазкой. В последующем их перемещают на выбростол для удаления всех пузырьков воздуха. В дальнейшем тротуарная плитка подвергается сушке в естественных условиях, что возможно благодаря пластификатору.

Организация производства керамической плитки

Несмотря на то, что первую керамическую плитку начали изготавливать много веков назад, она до сих пор остается актуальным и востребованным отделочным элементом в современном строительстве. Благодаря своей универсальности она нашла применение практически в любых условиях – современный рынок предоставляет такое разнообразие форм и рисунков готовых изделий, что дизайнеры умудряются задекорировать кафелем даже спальни и гостиные.

Производство керамической плитки практически не изменилось в технологии с древних времен, модернизация коснулась только оборудования и технологических возможностей. На современных заводах, используя качественное сырье и специализированное оборудования, на выходе получают красивые и долговечные изделия, которые будут многие годы радовать глаз своего владельца.

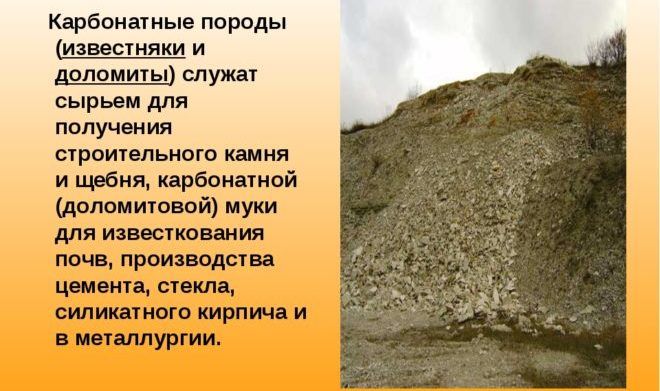

Какое сырье используется для производства кафеля

Все строительные элементы, которые используются для создания полуфабрикатов, можно разделить на три основные категории:

- Глинистые составляющие – они предназначены для придания массе пластичности, позволяя создавать из нее изделия необходимой формы (как классической, так и индивидуальной, на заказ) – глина, каолины;

- Кварцевые компоненты – благодаря своим физическим свойствам эти вещества в конечном итоге придают готовому изделию твердость и прочность, гарантируя его износоустойчивость и долговечность даже в условиях открытой окружающей среды (кварцевые пески). Хороший кварцевый песок поможет сохранить форму изделия во время его просушивания;

- Фелдшпатовый и карбонатный состав влияют на вязкость полуфабрикатов, что также повышает сохранность формы, особенно во время их хранения. Даже в сыром состоянии сформованные плиточки не растекутся и не деформируются.

- Карбонатное сырье – после обработки сформованного полуфабриката оно напрямую влияет на внешний вид готового изделия, придавая ему стекловидную структуру (ПАВ).

Дополнительное сырье

Помимо основных компонентов, в сырьевую массу часто добавляют вспомогательные вещества, которые помогают скорректировать физические свойства полуфабриката и готового кафеля под конкретные цели.

- Парообразующие вещества – предназначены для придания пористости структуре во время выпекания полуфабриката. Применение позволяет изначально закладывать немного меньше основного сырья, но при этом получая немного облегченные изделия планируемой формы и размера. Актуально для декорирования балконов и прочих конструкций, где важен вес отделки.

- Пластификаты – повышают податливость сырья во время его формирования. Их применение поможет в изготовлении изделий нестандартной формы.

- Глазурь – прозрачное вещество, которое наносится на готовое изделие. Оно предназначено для повышения прочности и износоустойчивости плитки, защищая рисунок от механических повреждений;

Необходимое оборудование

Чтобы максимально автоматизировать производство керамической плитки и поставить его на поток, даже для маленького заводика понадобится оборудование. Большинство процессов можно сделать и вручную, однако это не даст желаемых объемов готовых изделий, да и сам технологический процесс будет выполнен не так качественно, как бы это сделала даже бюджетная линия по производству керамической плитки.

- Бетономешалка – самый лучший способ качественно перемешать заранее подготовленные пропорции компонентов. Главная задача – придать сырой массе максимальную однородность, чтобы в процессе выпекания не произошло расслоение – такую плитку только выбросить. Стоимость начинается от 30 тыс. рублей для маленьких производств и растет вместе с планируемыми объемами перемешиваемой массы.

- Вибропресс с формами – данное устройство предназначено для заготовки полуфабрикатов необходимой формы и размеров. Данный процесс вручную воссоздать практически невозможно – только вибропресс сможет качественно наполнить форму подготовленной массой, полностью исключая полости внутри структуры (наличие даже крохотных пустых мест внутри изделия здорово ударит по его долговечности). Не путайте некачественную формовку с пористостью. Стоимость самого вибропресса начинается от 80 тыс. рублей, при этом необходимые формы докупаются отдельно, их стоимость зависит от эксклюзивности и сложности изготовления.

- Печь для сушки и обжига – самая затратная часть организации производства по изготовлению. Данное оборудование необходимо для стабильной поддержки заданной температуры, чтобы сформованные полуфабрикаты приняли вид конечных изделий. Опять же, вручную достичь стабильной температуры при конвейерной подаче полуфабрикатов невозможно. Стоимость начинается от 1,5 млн. рублей.

Производство эксклюзивных видов плитки

Вышеприведенное оборудование годится под производство кафельной плитки классического типа. Если же вы хотите также изготавливать и глазурованные варианты, для этого понадобится специальная камера, стоимость которой начинает от 90 тыс. рублей. Если кафель изготавливается не готовыми кусками, а цельным полотном, то перед фасовкой его необходимо разрезать, для этого на линию устанавливаются специальные резки (от 70 тыс. рублей).

Как замена вибропрессу с формами можно установить экструдер – он прекрасно справится с формовкой полуфабрикатов за ту же цену, что и вибропресс со всеми необходимыми дополнениями (около 150 тыс. рублей)

Не стоит забывать об аренде или покупке помещения, в котором будет установлено ранее подобранное оборудование для производства керамической плитки. Таким образом, вместе с закупкой сырья получаем сумму начальных вложений в бизнес – около 2 млн рублей.

Технология производства керамической плитки

В зависимости от вида плитки, который вы планируете производить, понадобится использовать разные технологии, и, соответственно, различное оборудование. Современный завод по производству керамической плитки может создавать такие виды плитки:

- Керамогранитный кафель – классический тип изделий, который получается спеканием смеси глины, кварцевых и шпатовых компонентов с добавлением различных цветных пигментов.

- Одно- и двухобжиговая плитка, которая подвергается соответствующему названия количеству раз обжигов в специальной печи.

- Клинкер – глазурованное или неглазурованное однообжиговое изделие, полуфабрикат для которого формуется на экструдере.

- Котто – плитка из красной глины с добавлением парообразователя, формуется экструдером и обжигается один раз.

Делится кафель и по месту его применения – на улице в качестве облицовки зданий и укладки на пол, а также внутри помещений – полы, стены, декоративные мозаики. Различные варианты для стен и пола на рынке самые ходовые – их используются в строительстве и ремонте чаще всего.

Для всех типов облицовочной плитки технология различается, однако на начальном этапе все шаги одинаковые:

- Соединение всех компонентов по рецептуре и тщательное их перемешивание до однородной массы;

- Формирование полуфабрикатов с помощью вибропресса или экструдера;

- Высушивание полуфабриката для избавления от лишней влаги.

Для получения неглазурованной плитки одинарного обжига сформованный и подсушенный полуфабрикат выпекается (и разрезается, в зависимости от заказа), затем фасуется.

Для глазурованной плитки одинарного обжига полуфабрикат предварительно эмалируется, затем обжигается в печи. Если обжиг нужен двойной, то эмаль наносится на уже выпеченную плитку, затем возвращается обратно в печь для завершения технологического процесса.

Организация сбыта продукции

Не стоит сразу ориентироваться на строительные магазины и рынки. Продукция там продается с немаленькой наценкой, и даже недорогая плитка может обойтись покупателю в копеечку. Попробуйте сбывать сырье напрямую – для этого понадобится арендовать небольшое помещение, где на специальных стендах будут представлены образцы. Цены без магазинной наценки будут заметно ниже, а хорошее качество скажет за вас само. Не стоит бояться того, что плитка окажется невостребованной – не забывайте про рекламу, ремонты и строительства делаются ежедневно, так что спрос никогда не упадет.

Однако стоит учесть и сезонные волны сбыта – зимой плитку покупают не так хорошо, как летом, в этот период обычно происходит смена расцветок, подготавливается ассортимент на лето. Поэтому старайтесь не заготавливать большие объемы прошлогодней плитки – покупатели всегда хотят чего-то нового. Если изготовление плитки изначально будет качественным и без брака, окупаемость такого бизнеса займет 1.5-2 года, не более.

Видео по теме: Производство керамической плитки.

Читайте также: