Пила ленточная по дереву своими руками для бревен

Ленточная пила своими руками

Друзья, Привет. Хочу представить Вам самоделку, которую я сделал около года назад. Это ленточная пила по дереву. Конструкция у неё не очень сложная, и при должных навыках повторить её сможет практически каждый мастер с небольшим набором инструментов.

Из инструмента нужно: Сварка, шлифмашинка, лобзик, дрель, коронки, ручной инструмент.

Материалы: Фанера, уголок, пруток на ось, болты и гайки, шпильки, электроды, мотор, ремень, краска, прфильная труба, ДСП. Может чего забыл? Походу разберетесь.

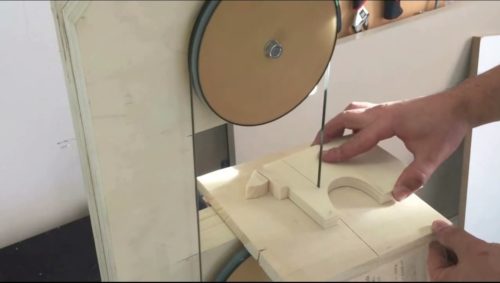

Ленточная пила представляет из себя металлический каркас, на котором установлены два колеса . На эти колёса надевается пильная лента. Одно из этих колёс ведущее, и приводится в действие электродвигателем. Начнем с колес. Колёса решил изготовить из фанеры Так как фанеры нужной толщины не нашлось, пришлось изготовить из двух половин толщиной16 мм. Пильная лента у меня была 1920 мм. Чтобы полотно сильно не заламывалось, диаметр колёс выбрал 200мм. Чтобы сделать два колеса, нужно выпилить 4 заготовки. В моём случае толщина одной составляла 16 мм. Нижнее колесо должно приводиться в движение двигателем, поэтому я выпилил ещё две заготовки меньшего диаметра. Получается, верхнее колесо состоит из двух частей, а нижнее из четырёх.

Дальше нам понадобится боковые крышки от двигателей старых стиральных машин. Они будут служить корпусами подшипников. Отрезаем всё лишнее как показано на фото. В дисках коронкой на 40 делаем центральные отверстия. Далее складываем наш пакет, по бокам устанавливаем крышки и дрелью сверлим 4 отверстия. Все фанерные диски хотел сначала склеить, но потом подумал, что это будет лишним и стяжка на 4 шпильки М8 даст неплохую жесткость. Такую же процедуру нужно повторить и с верхним колесом. В принципе колёса готовы, но есть один нюанс. Они жутко кривые и очень сильно бьют. Долго думал, как их выровнять и пришёл к такому решению. На крышках есть отверстие с резьбой, вроде М4. Порывшись в запасах, нашёл на шкив от старой стиральной машины.

Просверлил отверстие и прикрутил его к крышке. Потом взял ось, зажал её в тиски, на эту ось одел колесо. Привод осуществлялся полировочной машинкой через ремень, на которую также был установлен шкив. Соорудил импровизированный подручник. Из старого напильника изготовил резец, и подбирая обороты, благо они регулируются, потихоньку выровнял сие чудо. Из квадратного напильника готовил резец по профилю ремня, и в нижнем колесе проточил канавку под ремень. Таким же способом обработал верхнее колесо. Здесь есть один нюанс. Плоскость, по которой будет бегать лента, должна быть полукруглой. Это поможет лучше удерживать ленту, а также предотвратит её сбегание с торца колеса. Когда колёса будут изготовлены и обработаны, можно приступить к изготовлению рамы.

Из уголка 50×50 было сварено основание в форме прямоугольника. На одной из коротких сторон перпендикулярно была приварена стойка, состоящая из профильной трубы 40×40 и усиленная 50 уголком.

Все пилил по месту, поэтому точных размеров не скажу. На рамке посередине приварил поперечину, к ней небольшую стойку и верхнюю поперечину, к которой будет крепиться ось колеса. Думаю, на картинке всё будет понятно. Если чего не так, внизу под текстом будут ссылочки на видео, там можно будет всё подробно рассмотреть. К верхней поперечине ось решил тупо приварить. Кстати, оси вытачивал сам на своём тв-16. Ещё забыл сказать, что между крышками была установлена распорная втулка, изготовленная из водопроводной трубы. Подогнал диаметр оси под внутренний диаметр подшипников и с одного края нарезал резьбу.

Колесо надевается на ось и упирается в выступ, с другой стороны, через шайбу затягивается гайкой и контрогается. Ось сначала прихватил сваркой, потом отдел колесо, к нему приложил уровень и выровнял его относительно рамы и вертикальной стойки. Потом ось окончательно была заварена. С одной стороны рамы временно установил мотор и накинул ремень. Мотор кстати от стиральной машинки автомат мощностью около 400 Вт. На канале есть ролик по изготовлению контроллера на базе Arduino для управления такими моторами. Этот контроллер позволяет регулировать обороты с поддержкой мощности. Также в скором будущем выложу сюда статью с подробнейшим описанием по сборке такого контроллера. Подождите немного. Включил всё это дело в розетку и потихоньку добавлял оборотов. Всё крутится, ничего не трясётся, подшипники не греются.

Теперь приступим к установке верхнего колеса. Здесь немного всё сложнее. Это колесо должно двигаться в двух плоскостях. В верх-вниз для того чтобы натягивать ленту и отпускать натяжку для её замены. Также колесо должно наклоняться. Это нужно для регулировки ленты, чтобы она бегала строго по центру колеса. Решение этой проблемы выглядело так.

Взял два отрезка трубок длинной около 30 см. По торцам приварил гайки. В двух кусках 50 уголка на равном расстоянии просверлил отверстия и болтами прикрутил трубки. Получилось что-то вроде параллельных направляющих. Теперь из двух уголков варим что-то похожее на профильную трубу, предварительно вставив туда трубку. Получились подвижные элементы. Соединяем их перемычкой. Теперь из этой же трубы нарезаем 4 кусочка. Два из них привариваем по краям, внизу подвижной рамки, это важно, а оставшиеся два ввариваем внутри уголка.

Через трубки продеваем подходящую ось. К этому подвижному уголку будет перевариваться ось верхнего колеса. Верх подвижной рамки тоже скрепляем уголком. Здесь будет просверлено отверстие и приварена удлиненная гайка. В неё будет вкручена длинная шпилька, которая будет проходить через верхний уголок. Там будут установлены шайбы и две законтрогаенные гайки сверху и снизу уголка. На шпильку накручена рукоятка. Это позволит перемещать каретку для натяжки. С обратной стороны каретки внизу также приваривается перемычка, просверливается отверстие и вкручивается болт. Он упирается в уголок с осью и позволяет регулировать наклон верхнего колеса. Как же тяжело это писать так, чтобы было понятно. Когда всё готово, эту конструкцию можно приварить к стойке. Я делал так. Верхний и нижний уголок, на которых держатся трубки, изначально брал длиннее, так как не представлял, как всё это вместе сложится. К торцам колес прикладывал уровень и выставлял колёса строго вертикально относительно стойки. То есть пильное полотно должно двигаться параллельно стойке. Далее отмечал верхний и нижний уголок и отрезал.

Теперь прикладывал уровень к торцам колес и фиксировал струбцинами. Я использовал уровень с одной стороны колеса, а с другой ровную рейку. Так мы добьемся положения колес в одной плоскости. Когда всё выставлено, можно приварить раму верхнего колеса к центральной стойке. После сварки можно накинуть пильную ленту и попробовать включить. Стоять лучше сзади станка, дабы не травмироваться. Перед пуском колёса обязательно прокрутить в ручную. Сначала лента будет сваливаться, но вы поймете, как её правильно отрегулировать. И только после того как она будет стабильно бежать посреди колеса, можно включить двигатель. Если всё хорошо продолжаем дальше . Если лента всё равно пытается слететь с колес, значит где-то неправильно сварили или не отрегулировали.

Теперь нужно изготовить узел, который будет удерживать ленту в нужном положении. Он состоит из трёх подшипников. Два из них удерживают ленту с боков, третий опорный. Он не позволяет ленте при пилении слететь с колес. Весь этот механизм я изготовил из трёх отрезков уголка. Просверлил отверстия и вставил туда подшипники с внутренним диаметром 8 мм. Они как раз хорошо садятся на болты М8 конструкция этого узла хорошо видно на фото. Отверстие под подшипники, которые удерживают ленту по бокам нужно делать овальными. Это позволит регулировать зазор. Также овальными нужно сделать отверстие для заднего подшипника. Весь этот узел должен быть подвижным, для регулировки высоты пропила. Его сделал по такому же принципу, как и подвижная каретка. Только вместо трубки была взята профильная труба. В наружном каркасе просверлил отверстие, приварил гайку и вкрутил туда болт. Он будет фиксировать штангу в нужном положении. Так же к корпусу приварил два уголка с отверстиями. Вся эта конструкция крепится к нижнему уголку верхнего колеса. Отверстия специально были сделаны большего диаметра, что позволило весь этот механизм отрегулировать. Ещё к этому механизму крепится уголок, который закрывает ленту. Он выполняет защитную функцию. Такой же подшипниковый узел был установлен возле нижнего колеса под столом. Приварил его к толстой пластине. Он неподвижный.

С левой стороны лента бежит вверх и тоже открыта. Под руку попался п-образный профиль. Из двух кусков собрал короб и закрепил к вертикальной стойке. Короб скручивается болтиками. Внутри находится лента. Безопасность важна. Дальше я изготовил стол. Каркасом для него послужила труба 15×15. Учтите, что каркас стола нужно делать разомкнутым, чтобы можно было заменить ленту. Рамку решил делать наклонной, поэтому двигатель из-под стола перекочевал на другую сторону. Благо переварить крепление нетрудно. На каркас стола накинул лист ДСП, предварительно сделав пропил, чтоб продеть полотно. В конце пропил немного расширил для исключения зажима пильного полотна. Стол прикрутил к рамке винтами с потайной шляпкой. Для верхнего колеса изготовил фанерный короб. На него крепится коробка с платой управления двигателем.

После сборки и тестов станок был покрашен. Мощи мотора вполне хватает для повседневных задач. очень часто использую для выпиливания реек из обрезков от большой пилорамы.

Очень тяжело все это описывать словами. Лучше один раз увидеть. Прикреплю видео. Там более подробно можно все рассмотреть. До новых встреч. Пока!

Как сделать ленточную пилу по дереву своими руками

Древесина — популярный материал, который часто используют в строительстве. Чтобы произвести распил в домашних условиях, применяют ленточные станки — самодельные или заводские. В статье будет дана информация, после которой читатель поймет, что изготовленная ленточная пила своими руками выполняет необходимые функции не хуже заводского оборудования. Кроме того, собирать ее довольно просто.

Области применения самоделки

Ленточные пилы ценят за распиловку очень больших материалов в домашних условиях.

Значительное преимущество лобзика ленточной пилы перед дисковым вариантом — в толщине полотна (1,5-2,5 мм). Благодаря этой особенности, инструмент является очень экономичным, если речь идёт о распиле толстых деревьев.

Поскольку используется очень аккуратный подход к работе, самодельные ленточные пилы часто используют на лесопилках.

Для справки! Данный агрегат применяют и при производстве мебели, где необходима высокая точность и расчет, а также ровность распила деревянных заготовок.

Технические возможности

До изготовления самодельной ленточной пилы, необходимо изучить технические особенности и возможные сферы применения. Агрегаты обычно разделяют по категориям:

- Данные о распиле за определенный промежуток времени.

- Ширина ленточного полотна.

- Угол, под которым можно осуществлять поворот механизма.

- Количество скоростей для проведения обкатки.

Если толщина ленты составляет примерно 14 мм, то целесообразно использовать подобный агрегат в бытовых нуждах при небольшом объеме обрабатываемой продукции. Если же объём нужен больше, и продукция поступает в промышленных масштабах, то толщина ленты должна составлять 20 мм.

Расположение ленты может быть горизонтальным или вертикальным. Вертикальные агрегаты снабжают специальной панелью, с помощью которой можно контролировать процесс работы. Оператор должен в полной мере контролировать эту консоль, внимательно наблюдая за процессом нарезки древесины или другого материала.

Если агрегат небольших размеров, особое внимание необходимо уделять фиксации пильной поверхности. Горизонтальное размещение в таком случае используется для пила твердого типа древесины.

Конструкция ленточной самодельной пилы

В сети имеется множество чертежей для изготовления ленточной пилы в домашних условиях. Для самоделки желательно выбирать пилорамы, имеющие вертикальное расположение полотна.

- основной каркас;

- стол, где производится распиливание;

- шкивы;

- привода;

- пилы.

Для самоделки используют электродвигатель, работающий от 220В. Если планируется резать очень массивные заготовки, то желательно искать более мощный аппарат.

Важно! Если нет возможности или желания брать за основу электродвижок, то можно заменить его на бензиновый аналог.

Режущее полотно необходимо надежно закрепить на шкивах. Движение полотна происходит по замкнутой траектории (круговая или овальная форма).

Размер будущей установки нужно выбирать в зависимости от тех целей, которые необходимо выполнить. Если владелец живёт в квартире и на балконе желает установить ленточный агрегат, то можно изготовить мини-станок, преобразовав электролобзик.

По какому принципу работает самодельный станок

Режущее полотно размещено на нескольких шкивах. Они начинают вращаться, приводя в движение остальные механизмы. Так происходит распилка древесных материалов.

Параметры ленточных пил

В зависимости от типа изготовления, ленточная пила может служить для обработки следующих материалов:

Металл обладает высокой прочностью, а потому необходимо использовать усиленную сталь для резки. При использовании стандартных пилок, зубья будут деформироваться очень быстро. Поэтому нужно заранее подготовиться к работе, учитывая тип материала.

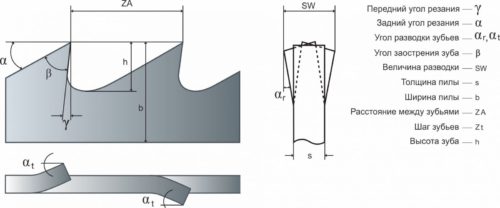

Размер и шаг зубьев полотна

Для выбора резца, необходимо отталкиваться от размеров созданного станка. А также есть полезные рекомендации, которых стоит придерживаться:

- Для продольного пропила используют широкие полотна, в результате выходит качественный и ровный срез.

- Если предстоит обрабатывать тонкую заготовку, нужно использовать очень узкое лезвие.

- При необходимости контурной и фигурной резки, подбирают режущие элементы в диапазоне ширины от 14 до 88 мм. Предпочтительный размер — 35-40 мм.

На финальный результат обработки будет влиять и шаг зубьев:

- Крупная постановка подходит для обработки тонких листовых материалов.

- Чем «гуще» постановка зубьев, тем больше должно быть полотно.

- Средний вариант можно использовать при обработке синтетических материалов, чтобы не забивать резец отходами.

Но и этого недостаточно для правильного подбора лезвия. Важно обращать внимание на заточку и расположение зубчиков.

Расположение зубьев и заточка

Шаг зубьев влияет на финальную обработку. Выбор необходимо совершать в зависимости от твердости древесины:

- WM-полотна подходят для твёрдых и мягких пород древесины.

- АV — для работы с твердой древесиной, или мерзлым деревом.

- NV — для фигурного распила.

- NU — для мягких пород.

Также необходимо обращать внимание на заточку зубьев. Режущая кромка должна быть очень острой и ровной.

Внимание! Покупая расходные материалы, желательно спросить у продавца о возможности самостоятельной заточки.

Инструменты и материалы

Самодельные ленточные пилы по дереву делают из следующих материалов и инструментов:

- Фанера или лист ДСП для изготовления каркаса и шкива.

- Листовая сталь для пилы (или готовый образец из магазина).

- Швеллер для опорной рамы.

- Металлические уголки или рейки и деревянные бруски.

- Подшипники.

- Стальные штыри для изготовления осей шкива.

- Электродвигатель.

- Болты, гайки, саморезы, шайбы.

- Гибкая резина.

- Втулки.

- Текстолит.

- Прочный ремень.

- Краска или лак, кисточка.

- Пила.

- Ключи под головки болтов.

- Рулетка и карандаш.

Желательно использовать бревна толщиной в 20 мм для повышения надежности аппарата.

Ленточный станок по дереву — пошаговое изготовление

Как только все инструменты и материалы будут собраны, можно переходить непосредственно к изготовлению.

Сборка каркаса

Для изготовления нужно использовать крепкие породы дерева. Часто используют доски из старой мебели. Для начала необходимо сделать чертеж ленточной пилы по дереву своими руками в соответствии с конкретными параметрами.

Монтаж штанги и опоры для шкивов

Самые простые станки можно изготовить из фанеры или брёвен. Толщина штанги должна быть 8 на 8 см. К ней нужно прикрепить несколько опор — для фиксации шкива. Желательно использовать многослойную жесткую фанеру.

Специалисты не рекомендуют использовать большой зазор — при регулярном использовании станок будет раскачиваться из-за создаваемых зазоров.

Высота основы для самоделки зависит от роста конкретного человека. Важно обращать внимание, чтобы приводной и нижний шкивы, и создаваемая в работе стружка могли свободно помещаться в созданном пространстве. Форму можно выбрать любую, но обычно используют вариант закрытой тумбы, наподобие барабана. Он станет контейнером для сбора опилок.

Важно! Стоит учитывать возможность размещения поддона — для удобства чистки агрегата.

Столешница должна быть смонтирована на нижней опоре.

Создание шкивов и их монтаж

Механизм натяжения требуется сварить. Диаметр шкивов можно выбирать в произвольном порядке, но, чем он больше, тем дольше прослужит ленточная пила без замены каких-то деталей.

Выбирать полотна следует с соотношением 1 к 1000 (по отношению к диаметру шкива). Если детали будут длиной в 40 см, то диаметр должен составлять 4 мм.

При выборе параметров нужно учитывать некоторые особенности:

- Рассчитывают длину окружности шкивов: Д=3,14*R.

- Режущий диск должен вращаться со скоростью не больше 30 м/с.

- Далее высчитывают число оборотов — 0=30 м/с.

- Теперь идет вычисление для оборотов движка к вращению шкива.

- Развод зубьев можно выбрать индивидуально.

Чтобы лента размещалась в центре и не уходила в стороны, требуется сделать кромку выпуклой с углом в 5-10 градусов. На шкиве должна быть маленькая канавка, куда помещается ремень. Сверху всё это обтягивается резиной.

Подобранный диаметр должен получиться меньше шкива (примерно в 2 раза), тогда полотно не соскользнет. Верхняя часть закрепляется к подвижному блоку, и ставится в горизонтальную позицию. Таким образом, натяжения кромки будет достаточным. Для этого необходимо применять механизм натяжения: кусок древесины под блоком, к которому подсоединяется пружина. Когда мастер жмет рычаг, аппарат поднимается и пила натягивается.

На нижнем блоке необходимо закрепить несколько шкивов: 1 — ведущий, 2 — ведомый. При этом нужно убедиться, что они качественно сбалансированы. Для закрепления верхнего шкива желательно использовать самоцентрирующийся подшипник.

Направляющие полотна

Теперь направляющие зафиксировать под углом в 90 градусов. Таким образом, срез будет получаться максимально ровным и без перекосов. Самое простое решение — прикрутить к брусу несколько подшипников: для фиксации плоской стороны, остальные нужны для крепления по бокам. Направляющие необходимо выровнять по отношению к точке фиксации опоры.

Завершающая отделка

Приступать к работе можно сразу после сборки, но желательно оснастить агрегат кожухом для закрытия шкива.

Важно! Желательно привод ремня разместить вне рабочего стола — для защиты от опилок.

Чтобы древесина прослужила как можно дольше, её нужно покрыть лаком.

Настройка самодельной ленточной пилы

Пила должна быть точно настроена. Для этого проводят первоначальные испытания. Нужно следить, чтобы режущая часть ленты находилась под прямым углом.

И нельзя забывать про проверку кнопки отключения, ведь на устройстве должен быть тормозной узел.

Предоставленной информации достаточно, чтобы самостоятельно собрать ленточную пилу в домашних условиях.

Самодельная ленточная пила. Часть 1.

В этом году моей самодельной ленточной пиле по дереву исполнилось 5 лет. За это время я использовал ее для множества проектов и могу сказать, что станок получился очень хороший и надежный. Нагрузка у пилы была на уровне домашней мастерской, которая расположена в теплом сухом помещении и сегодня она выглядит почти как только что собранная, без серьезных следов износа. Сразу после сборки пилы я выложил про нее статью на форуме Энкор и она потом благополучно растеклась по Интернету. Сейчас некоторые фотографии гуляют по многим ресурсам. Статья будет интересна тем, кто хочет получить станок с неплохими характеристиками, но минимальными финансовыми затратами. Я надеюсь, что администрация Дзен не будет в претензии к уникальности, так как это лично моя работа, а я в свою очередь добавлю свежие фотографии и немного изменю описание с учетом опыта работы на этом станке. Подробное описание получается очень длинным с кучей фотографий и я решил разбить его на 4 части.

Общее описание и выбор материала.

Собрать пилу, можно имея минимальный набор инструментов и доступно любому, кого не пугает большой объем работ. У меня ушло 2 месяца, но работал я в основном только по выходным. При этом много времени тратилось на ожидание при склеивании деталей.

Фото получено с сайта автора идеи Маттиаса Вандела. Его легко найти в поиске. Фото получено с сайта автора идеи Маттиаса Вандела. Его легко найти в поиске.Автором идеи является канадский матер Маттиас Вандел. Собрать именно такую пилу подтолкнуло еще и масса положительных отзывов тех, кто воспользовался его чертежами до меня.

Основные характеристики пилы.

Размеры (без тумбы со столом В*Ш*Г): 1200 мм * 900 мм * 500 мм

Диаметр колеса: 16” (400 мм)

Стол (ширина х глубина): 510 х 470 мм

Наклон стола: 0-45 град.

Максимальная толщина заготовки: 260 мм

Отступ полотна от рамы: 400 мм

Длина полотна: 2667 мм (2600…2700 мм)

Ширина полотна: 6-16 мм

Двигатель: асинхронный 1квт (на момент сборки стоял 400вт).

Вес (без тумбы): 50 кг

Характеристики несколько отличаются от тех, что были в чертежах, но и сам автор писал, что ни у кого из тех, кто повторял данный проект не получилось абсолютно одинакового изделия. Здесь играет роль размеры двигателя, стола, пильных полотен и выбор материала.

Итак, самый первый возникающий вопрос – почему конструкция из дерева, ведь это не серьезно.

Деревянная самодельная конструкция наиболее доступна для домашнего изготовления и легко поддается корректировке. При этом автор приводит коэффициенты жесткости (модуль Юнга) стали, чугуна и сосны. По ним сосна проигрывает чугуну всего примерно в 9 раз, но выигрывает в весе. Увеличив площадь сечения рамы в 9 раз получим туже жесткость, что и у чугуна, но она будет все равно легче. Также деревянная конструкция лучше гасит вибрации, а относительно небольшой вес пилы позволяет достаточно легко переносить станок даже в одиночку. Главный плюс – любую запчасть легко изготовить самостоятельно.

Перед началом сборки пилы советую приобрести пильные полотна. Во-первых, хотя бы одно понадобится уже на этапе сборки пилы, во-вторых я не смог нигде найти рекомендованные автором полотна длиной 2670-2700 мм, а самое близкое было 2667 мм. Хоть разница и небольшая, но я решил не рисковать и уменьшил внутренний размер рамы на 10мм, пусть это и было за счет толщины реза. (Сейчас можно на заказ купить полотно любой длины и ширины, но на момент сборки это для меня было сложно.)

Сборка рамы.

Заготовок получилось много, но всё складывается хорошо. Заготовок получилось много, но всё складывается хорошо.Это самый основной и ответственный элемент станка и желательно начинать с него. В качестве материала я использовал сосну. По чертежам необходимо использовать доски толщиной 17 мм. У нас такого стандарта нет и я взял дюймовую доску и на рейсмусе уменьшил до 19 мм. Больше снимать было жалко, тем более что это практически не на что не скажется, а только увеличит жесткость конструкции и немного вес. Главное, чтобы все доски были одной толщины. Конструкция рамы состоит из склеенных с перехлестом досок в несколько слоев. Категорически запрещается использовать в качестве материала для рамы ДСП, МДФ, фанеру или мебельный щит. Первые два материала имеют куда более низкий коэффициент прочности. Фанера, даже качественная балтийская береза делается перехлестом направлений волокон древесины. Следовательно эффективно работать на сопротивление изгибу будет только половина толщины материала, а этого мало. Мебельные щиты клеятся из небольших кусочков и также слишком слабые.

Первый слой - самый ответственный. Он задает форму всей раме. Первый слой - самый ответственный. Он задает форму всей раме.Форма рамы представляет классический С-образный профиль, где сверху собирается основа направляющей для механизма натяжения верхнего колеса, а снизу выходят две ноги, которые монолитом крепятся с основанием. Рама состоит из шести основных слоев и нескольких дополнительных накладок. Все элементы рамы собираются на клей с перехлестом каждого слоя. Для увеличения жесткости добавлены диагональные элементы. От качества сборки рамы во многом зависит простота дальнейшей сборки всей конструкции.

Если струбцин мало, то помогут саморезы, но их надо обязательно удалить перед следующим слоем. Если струбцин мало, то помогут саморезы, но их надо обязательно удалить перед следующим слоем.Чтобы рама получилась плоская без скручивания, клеил ее на самодельном монтажном столе. Каждый слой давал высохнуть. Для сборки рамы нужно иметь достаточно большой запас струбцин. Моего запаса немного не хватало, особенно с постепенным увеличением толщины рамы и я по совету автора использовал саморезы, соответственно выкручивая их перед наклейкой следующего слоя. Это необходимо делать, чтобы потом крепеж элементов пилы случайно не попал на них. По совету автора я склеивал раму без основания, оставив под него пустые пазы. Вклеить основание удобнее уже после установки блока оси нижнего колеса. После сборки рамы я отшлифовал неровности и покрыл ее двумя слоями лака. Это защитит от грязи, да и выглядит симпатичнее.

На фото уже прикручены дополнительные накладки. О них расскажу позже. На фото уже прикручены дополнительные накладки. О них расскажу позже.Теперь нужно изготовить колеса и крепеж к ним, но об этом я расскажу уже во второй части статьи , перейти на которую можно нажав на синюю надпись.

Самодельная ленточная пила. Часть 3.

Продолжаю описание сборки своей самодельной ленточной пилы по дереву. В первой части я описал как собрать раму пилы , а во второй части как получить колеса. Перейти на них можно нажав соответствующую синюю надпись.

Теперь расскажу об окончательной сборке пилы.

Крепление колес к раме.

Устанавливаем верхнее колесо и при необходимости подставляем на вал шайбы, чтобы колесо не терлось о раму. Изначально длину валов я заказал немного больше расчетной (с запасом). Я добавил шайбу со стороны ограничителя таким образом точно выставив необходимую длину. Колесо крепится болтом в торец вала через толстую шайбу. С помощью регулировочного болта выставил верхнее колесо параллельно плоскости рамы. Блок нижнего колеса пока закрепил к раме струбцинами и навесил нижнее колесо. С помощью ровной линейки и шайб добился, чтобы колеса оказались в одной плоскости. Так как нижний блок у нас жестко не закреплен им можно корректировать отклонения нижнего колеса.

Также смещением нижнего блока необходимо добиться, чтобы линия между центрами валов была параллельна вертикальной части рамы. Для этого надеваем полотно на колеса (желательно самое широкое) и делаем при необходимости корректировки. После этого блок крепления нижнего вала можно зафиксировать.

Это уже новый двигатель на 1 квт. Он малооборотистый и поэтому шкив огромный. Также видно как работает простая система натяжения ремня. Это уже новый двигатель на 1 квт. Он малооборотистый и поэтому шкив огромный. Также видно как работает простая система натяжения ремня.Теперь можно вклеить основание рамы в соответствии с размерами двигателя и жестко закрепить его к ней. (Через 2 года эксплуатации я заменил двигатель на более мощный в 1квт и сделал под него систему натяжения с помощью винта, так как без нее ремень уже начал проскальзывать. Подвешивать двигатель, чтобы он натягивал ремень своим весом не советую — будут лишние вибрации).

Сборка и настройка направляющих пильного полотна.

Пока клеилось основание я занялся изготовлением направляющей шины и блоков опорных подшипников.

Здесь все делалось по чертежам с небольшими корректировками под свои подшипники и крепеж. Лента в этом станке опирается на внешнее кольцо подшипника с торца, с боков полотно удерживают «сухари». Можно поставить вместо «сухарей» подшипники, но тогда увеличивается шумность аппарата. В качестве материала «сухарей» на этапе сборки я пробовал использовать фторопласт, но он быстро изнашивается и поэтому я после заменил его на текстолит. В качестве защитного кожуха на шине автор предлагал согнуть П-образный профиль из металла, но мне эта идея не очень понравилась и я взял прямоугольную дюралевую трубу шириной немного больше толщины колеса, срезал дисковой пилой у нее одну грань и получил готовый кожух, который прикрутил к шине саморезами. Оставшуюся дюралевую платину советую далеко не забрасывать. Она потом понадобится для установки защиты слева от стола.

Квадратный вырез нужен для увеличения подъема шины. Квадратный вырез нужен для увеличения подъема шины.Установка шины требует достаточно высокой точности. Так как ход у нее почти 300мм даже незначительное отклонение от параллельности пильному полотну приведет к перекосу. Для крепления шины необходимо выбрать в раме паз. Чтобы правильно его разметить, необходимо установить широкое полотно и натянуть его. Далее отметить на раме положение полотна и потом рассчитать размер паза в зависимости от размеров направляющей шины. Но как я ни старался, при выборке паза я ошибся на 3 десятки, что привело к набеганию ошибки в нижней точке около 4мм. Поэтому из остатка дюралевой трубы я вырезал уголок, в раме расширил паз на его толщину, а для коррекции изнутри подклеил несколько кусочков самоклеящейся бумаги, у которой толщина около 0,1мм.

Этот вариант мне понравился еще и тем, что по дюрали дубовая шина значительно лучше скользит и меньше вероятность смять раму постоянным затягиванием фиксатора шины, да и заменить при необходимости уголок проще, чем ремонтировать раму.

Здесь деталь уже покрашена. Здесь деталь уже покрашена.Фиксатор представляет деревянную скобу, которая жестко прижимает шину к раме. В фиксаторе сделано два отверстия. Одно основное для максимальной площади прижима шины и второе используется только при очень толстых заготовках, чтобы обеспечить максимальный подъем шины.

Самодельная ленточная пила. Часть 2.

Колеса пилы вращаются на металлических валах диаметром 25мм. Это единственная заказная деталь, так как ничего подходящего я не нашел, а токарного станка по металлу у меня нет. Валы имеют с одной стороны ограничитель, а с другой внутреннюю резьбу М12. Их желательно иметь в комплекте с подшипниками перед следующими действиями.

Блок крепления верхнего колеса.

Следующим этапом была сборка и установка подвижного блока крепления верхнего колеса. Блок должен скользить по вертикали, чтобы можно было натягивать полотно пилы. Для этого на уже готовые «рога» рамы прикрутил профиль из дуба, который образует направляющий паз. В качестве материла именно дуб использовать не обязательно, можно любую другую древесину лиственных пород, но поверхность должна быть внутри паза гладкая и не сминаться при нагрузке.

Сам блок представляет собой прямоугольную рамку с вставленным в нее подвижным держателем вала верхнего колеса. Рамка при работе пилы испытывает большие нагрузки на разрыв, поэтому рекомендуется изготовить ее из древесины твердых лиственных пород.

Кроме того, для усиления используются дополнительные уголки. Сначала клеится прямоугольник, затем на распиловочном станке прорезаются угловые пазы. Далее вырезаются и вклеиваются уголки. После высыхания по бокам рамки формируются пазы согласно направляющим в раме.

Рамка должна свободно ходить в пазах, но без больших люфтов. В верхней части рамки устанавливается длинный мебельный болт для ее перемещения и соответственно регулировки натяжения полотна.

Держатель вала колеса представляет из себя толстый брусок специальной формы вверху которого установлен винт для регулировки наклона колеса. Крепится он рамке на два самореза, нагрузки на них практически нет, а за счет люфтов достигается его подвижность для регулировки.

Чтобы регулировочный винт не терся об рамку и не портил ее, прикрепляется металлическая опорная подкладка.

Чтобы предотвратить вращение вала в держателе после окончательной сборки и настройки пилы он фиксируется саморезом сквозь вал. В качестве пружины для создания натяжения полотна применяется три пластины твердых пород – были сомнения, но этого оказалось вполне достаточно.

Собираем колеса.

Как уже я говорил, колеса данной пилы имеют диаметр 16 дюймов или 400 миллиметров. В отличии от всех остальных деталей, колеса как раз нужно изготавливать из фанеры или МДФ. Фанеру безусловно лучше выбирать качественную, но не обязательно. Автор делал из обычной строительной, хотя жаловался, что балансировать колеса пришлось дольше. Главное, чтобы листы материала были гладкие, не искривленные и хорошо проклеенные. Толщина колеса 29-30мм. Клеил из трех слоев фанеры «бутербродом». Самым ответственным местом является середняя часть по толщине. На нее будет приходиться вся основная нагрузка, поэтому я решил лучше сделать колесо из трех слоев, чем получить с центре место моей склейки. Существует несколько способов вырезать круг диаметром 400мм. Я резал фрезером. В центре круга просверлил отверстие диаметром 6мм и в него установил центр фрезерного циркуля. После получения кругов центральное отверстие использовал для точного совмещения заготовок и как дополнительный зажим в момент склеивания. Резать круги нужно с небольшим (около 5-7мм) припуском, который потом уберется при чистовом формировании профиля колеса.

Пока колеса сохли я занялся изготовлением фланцев для подшипников.

Для изготовления фланцев я также использовал фанеру. Перед тем как сверлить в них отверстия под подшипник советую в начале просверлить в центре отверстие диаметром 6 мм и совместить его с центром колеса с помощью болта или шпильки. Затем просверлить по 4 отверстия под шканты и подписать каждый фланец и его положение на колесах. Таким образом можно значительно упростить крепление фланца к колесу, когда подшипники будут установлены. Сам фланец состоит из двух частей. Внешняя толщиной 15мм держит подшипник, а внутренняя толщиной 10мм создает зазор между колесом и подшипником и увеличивает базу. Теперь можно сверлить отверстия окончательного диаметра. В самом колесе диаметр должен быть немного больше диаметра вала, чтобы избежать закусывания в случае разбухания древесины. Внутренняя часть фланца имеет отверстие большего диаметра чем в колесе, но меньшего чем внешний диаметр подшипника. Самая ответственная операция – просверлить отверстие под подшипник во внешней части фланца. Подшипники у меня были с внешним диаметром 52мм. Поэтому я использовал «коронку» как раз диаметром 52мм, но сначала решил ее проверить. На старом куске фанеры, просверлил отверстие и …. подшипник со свистом пролетел сквозь него. Проведя замеры оказалось что коронка режет диаметр 52,3 мм. Так как коронка биметаллическая и достаточно толстостенная я увидел, что при разводе зубьев некоторые сильно выпирают наружу. Первым желанием было слегка уменьшить развод, но попасть в размер так было практически невозможно, поэтому снова зажал коронку в дрель и слегка обточил внешнюю ее сторону на точильном камне. Буквально за три подхода я добился отличного результата. Запрессовав подшипник я смог вынуть его только распилив заготовку.

На фото он уже установлен на раме, но пока этого делать не надо. На фото он уже установлен на раме, но пока этого делать не надо.В колесах дополнительно необходимо просверлить по 4 технологических отверстия таким диаметром, чтобы в него можно было продеть струбцину. Эти отверстия нужны для прижатия фланцев при склеивании и дальнейшего удобства ручного вращения колеса при замене полотен. (После длительной эксплуатации могу сказать, что если есть другой вариант плотно прижать фланцы во время приклеивания, то лучше воспользоваться им и не делать эти отверстия, т.к. со временем в них накапливаются опилки, что ведет к дисбалансу. Автор идеи в более поздних версиях от этих отверстий тоже отказался). Теперь можно колесо окончательно собирать на клей. У меня сразу все стало отлично. Одно колесо практически вообще не било, а вот у второго была «восьмерка» около 2мм, но предварительно почитав отзывы других исполнителей такой пилы я понял, что это не критично. Дело в том, что профиль колеса формируется уже после того как оно стоит на подшипниках и даже при таком биении во время вращения в рабочей зоне все будет отлично.

Для подгонки колеса в размер по диаметру и формирования профиля нужно соединить колесо с двигателем. Для этого нужно изготовить приводной шкив. На первом этапе это будет не тот шкив, что потом стоит в станке, а временный, поэтому его диаметр и профиль не особо важен.

Временный шкив, но я до сих пор его храню на случай замены колеса. Временный шкив, но я до сих пор его храню на случай замены колеса.Я склеил его из трех колец старой фанеры и приблизительно по центру прикрутил его саморезами к колесу. В качестве привода я использовал двигатель, который планировал для этого станка и он у меня тоже был без шкива. Я его выточил используя сам двигатель, затем натянул ремень между двигателем и временным шкивом колеса.

Читайте также: