Параметрические поверхности из бетона технология изготовления

Разбор технологии создания печатного (штампованного) бетона

Все чаще в строительстве появляются технологии, способные из привычных покрытий и материалов создавать произведения искусства. Подобное преображение возможно даже с таким обыденным материалом, как бетон. Благодаря использованию полиуретановых или металлических штампов, скучная бетонная поверхность может стать похожей на каменную брусчатку, деревянный настил или сланцевые плиты. Такой бетон называют штампованным, печатным или пресс-бетоном. О нем, а также о возможности создания печатной поверхности самостоятельно, мы сейчас и поговорим.

Суть и возможности использования этой технологии

Штампованный бетон – это обычный бетон, на поверхность которого специальными штампами нанесено декоративное теснение. Рельефный рисунок может имитировать любой материал: кирпич, брусчатку, доски, звериные шкуры, выветренный камень, покрытую трещинами землю. Можно подобрать штампы с узорами листьев, следами динозавров, фигурками животных.

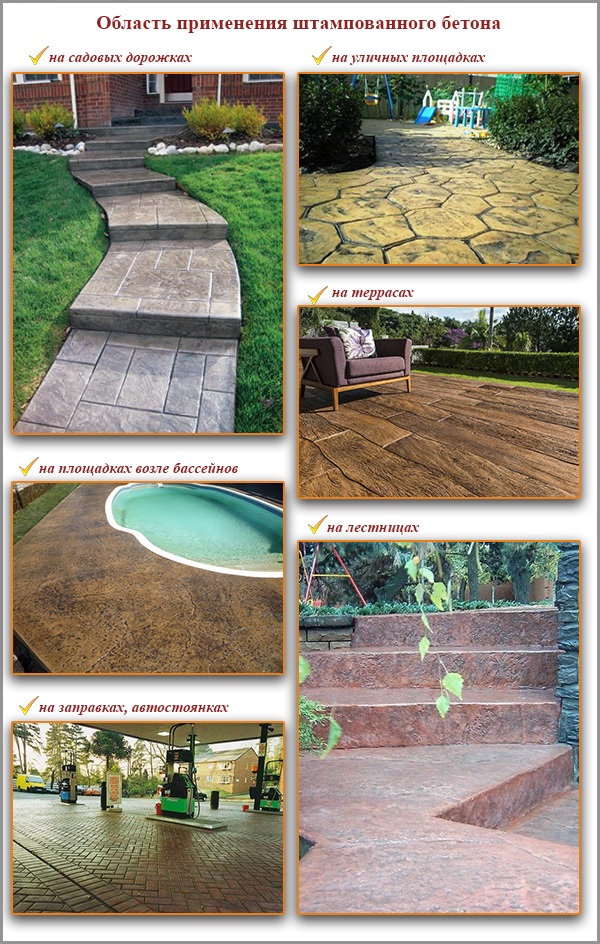

Особенно популярен штампованный бетон при оформлении террас, патио, площадок возле бассейнов, садовых дорожек, тротуаров, беседок, полов в ресторанах и выставочных залах. Незаменимой эта технология становится при сложных реставрационных работах. Например, когда необходимо воссоздать разрушенную часть старинной мостовой. Найти точно такие же материалы, состаренные естественным образом, зачастую не представляется возможным. А с помощью технологии штампованного бетона легко создаются точные копии уже имеющегося старого кирпича или полустертого камня.

Разнообразие штампов для печатного бетона

Первые штампы для печатного бетона были сделаны из литого алюминия и представляли собой массивные формы, оснащенные ручками. Такие матрицы хорошо подходят для имитации обычных кирпичных или каменных узоров. Но копировать сложные текстуры им не по силам. Совсем другое дело – современные полиуретановые штампы. Их отливают на реальных материалах, текстуру которых необходимо скопировать. В результате этого с помощью полиуретановых форм можно получить невероятно подлинные текстурные эффекты.

Готовые штампы можно приобрести во многих строительных магазинах или центрах. При выборе стоит обратить внимание на степень жесткости формы. Чем плотнее штамп, тем проще с его помощью выполнить четко просматриваемый рисунок. Слишком мягкие и податливые формы сложнее в работе, к ним нужно прикладывать больше усилий в процессе распечатки.

Технология самостоятельного производства

Технология штампованного бетона – довольно проста, но браться за нее нужно только при некоторой доле уже имеющихся навыков в работе с бетоном. Иначе результат может оказаться совершенно не тем, на который вы рассчитывали. Проблемы могут возникнуть по следующим причинам:

Если вы уверены, что справитесь с потенциальными проблемами, можно приступать к созданию бетонной площадки и выполнению работ по штамповке.

Основа для штамповки – обычная бетонная площадка с армированием, выполненная из бетона марки М350 и выше.

Технология создания такой площадки:

- с помощью колышек и шнура обозначают границы площадки, на которой будет проводиться штамповка;

- снимают верхний слой грунта (глубина 15-20 см), трамбуют грунтовое дно;

- насыпают на дно выемки щебневую подушку (толщина 10-15 см), трамбуют ее;

- по границе площадки устанавливают опалубку из досок;

- закладывают в опалубку армирующую сетку, приподнимая ее над уровнем грунта минимум на 3-5 см (с помощью подкладывания под сетку камней, кирпичей);

- бетон замешивают вручную, с помощью бетономешалки или заказывают уже в готовом виде;

- заливают бетон в опалубку, для получения необходимого уровня площадки используют металлическое правило;

- уплотняют бетон виброрейкой;

- верхний слой бетона разглаживают гладилкой, добиваясь гладкости и однородности поверхности.

На еще свежий бетон наносят цветной отвердитель, который одновременно окрашивает поверхность и увеличивает его прочность. Цветной отвердитель – это порошок, в составе которого находятся красящие пигменты, вяжущий наполнитель и молотые частицы гранита и кварцевого песка. Благодаря дисперсности смеси, ее частицы проникают в поры бетона и заполняют их. Бетонная поверхность становится более плотной и прочной. Одновременно частицы придают бетону стойкий цвет (около 30 тонов – на выбор).

Работы по нанесению цветного отвердителя начинают после первичного схватывания бетонной поверхности. Ориентироваться можно на тот момент, когда с поверхности испариться вся выступившая вода.

Порошок цветного отвердителя разбрасывают по поверхности бетона вручную, от центра площадки к краям. При этом выполняют движения, похожие на броски шара для боулинга. Зачерпывают порцию порошка, отводят руку назад и резким движением выбрасывают смесь вперед с уровня талии. Такой принцип нанесения порошка сводит к минимуму количество частиц, разлетающихся по воздуху.

Первый слой отвердителя должен впитаться в бетон, на что уходит 5-10 минут. За это время поверхность бетона разглаживают, втирая в него краситель с помощью магниевой гладилки. Также угловыми гладилками обрабатываются углы, чтобы сделать их загнутыми, аккуратными.

Затем наносят второй слой цветного отвердителя. Он необходим, чтобы более равномерно окрасить поверхность и уплотнить ее. Порошок наносят точно так же, как и в первом случае. После нанесения, поверхность выравнивается стальной гладилкой.

Разделительный красящий компонент предотвращает прилипание бетона к штампам в процессе нанесения печати. Кроме того, он дополнительно окрашивает поверхность бетона, придавая ему тонкие оттенки цвета. Разделительный компонент выпускается в виде сухого порошка или жидкости. Чаще всего используют порошок, нанося его на поверхность бетона широкой кистью (макловицей).

Кисть погружают в ведро с разделительным компонентом так, чтобы щетинки равномерно покрылись порошком. Затем, удерживая кисть на уровне пояса, выбрасывают руку вперед и «распыляют» порошок по поверхности бетона.

После окрашивания обрабатывают углы площадки текстурными шкурками.

Прежде, чем начинать штамповку, необходимо убедиться, что бетон приобрел необходимую степень пластичности и по консистенции стал похож на пластилин. Если начать штамповку слишком рано, то бетонная поверхность не сможет выдержать вес рабочих и сохранить линии печати. Если же припоздниться, то для четкой печати придется прикладывать больше усилий на штампы. Кроме того, текстура штампов может вообще не отпечататься на слишком плотном бетоне, особенно в конце работы.

Чтобы определить степень плотности, достаточно нажать пальцем на бетонную поверхность в нескольких точках площадки. Если остались отпечатки, глубиной 4-6 мм, то можно начинать штамповку. Можно выполнить проверку и по-другому: разместить на бетонной поверхности (с краю площадки) штамп и наступить на него. Штамп должен удерживать вес рабочего, не погружаться в бетон, не скользить по поверхности.

Если все тесты пройдены успешно, можно приступать к штамповке. На бетонную поверхность раскладывают штампы, один за другим. Часто производители нумеруют штампы (1, 2, 3… или A, B, С…), чтобы обозначить желаемую последовательность их расположения в печатном рисунке.

Для впечатывания текстуры штампов в бетон часто достаточно просто наступить на них. Иногда для этого используют легкие ручные трамбовки.

После отпечатки оставляют бетонную поверхность для отвержения на 12-24 часа.

Несколько вырезанных швов в плите обеспечивают снятие напряжения и предотвращают появление трещин. Такие швы можно сделать в еще свежем бетоне с помощью специального резчика. Или же нарезать швы болгаркой после высыхания бетона.

На следующий день выполняют промывку поверхности. Водой из шланга смывают излишки разделительного компонента. После – выполняют кислотную промывку (соляной кислотой) для получения желаемого эффекта сочетания двух цветов на поверхности. Во время этого процесса также происходит раскрытие пор бетона, что способствует лучшему взаимодействию его поверхности с герметиком.

На следующий день на бетон наносят лак-герметик. Он выполняет ряд функций:

- защищает поверхность от истирания и износа, а также от проникания масел и химических веществ;

- придает поверхности блеск различной насыщенности (от еле заметного атласного до насыщенного лакового);

- усиливает цветовую насыщенность бетона;

- упрощает уход за обработанной поверхностью.

Герметик наносят валиком, раскатывая его по поверхности. Но, если штампованная текстура с глубокими отпечатками, при нанесении герметика желательно сочетать прокатывание валиком с дополнительной обработкой кистью. Обычно требуется нанесение 2-3 слоев герметика.

После того, как герметик высохнет, штампованная поверхность будет полностью готова к эксплуатации.

Несколько советов для качественной штамповки

Хотелось бы отметить несколько моментов:

- Если вы используете штамп в первый раз и не представляете, как будет выглядеть его отпечаток на бетоне, сделайте пробную печать на утрамбованном песке.

- Избегайте повторения печатной картины на поверхности, особенно, если штампы имитируют природные материалы (камень, дерево и т.п.). Случайные композиции будут выглядеть более реалистично.

- Чтобы получить на поверхности эффект старины, нанесите на еще жидкий бетон небольшое количество сухого разделительного компонента (в виде порошка). Поверх него распылите жидкий разделительный компонент. Жидкость растворит легкий слой порошка, после чего на поверхности останутся цветные акценты, похожие на потертости.

- Следите, чтобы частицы разделительного компонента были хорошо вдавлены в бетон при распечатке. Иначе он просто будет смыт водой при промывке поверхности.

- Проследите, чтобы человек, идущий по штампам во время трамбовки, носил чистую обувь без следов строительного мусора и пыли. Неизбежно эти загрязняющие вещества попадут на свежий бетон и нарушат желаемую текстуру штампованной поверхности.

Вот и все секреты технологии штампованного бетона! Но, прежде, чем приступать к самостоятельной штамповке, предлагаем вам посмотреть небольшое познавательное видео. На нем продемонстрированы основные этапы технологии: окрашивание бетона, нанесение разделительного компонента и создание текстуры поверхности при помощи штампов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации содержат технические требования к приготовлению и применению крупнопористого бетона (к выбору материалов, подбору состава бетонной смеси, к технологии ее приготовления, укладке и твердению, а также к технологическому контролю и использованию этого вида бетона в производстве строительных изделий и конструкций).

1.2. Крупнопористый бетон представляет собой разновидность бетона, в котором крупный заполнитель (гравий или щебень) скреплен небольшим количеством раствора вяжущего, который, обволакивая тонким слоем зерна крупного заполнителя, не заполняет межзерновую пустотность. Поэтому структура крупнопористого бетона характеризуется зернистым строением и открытой непрерывной (сквозной) пористостью.

1.3. В зависимости от вида крупного заполнителя различают крупнопористый бетон на плотных и на пористых заполнителях.

1.4. В зависимости от наличия в крупнопористом бетоне мелкого заполнителя (песка) он подразделяется на беспесчаный и малопесчаный.

1.5. В зависимости от назначения крупнопористый бетон подразделяется на:

Основными требованиями к свойствам крупнопористого бетона в зависимости от его назначения являются:

для теплоизоляционного - ограничение теплопроводности и объемной массы;

для конструкционно-теплоизоляционного - то же, и обеспечение необходимой прочности;

для фильтрационного - обеспечение необходимых фильтрационно-суффозионных свойств и долговечности;

для звукопоглощающего - обеспечение необходимых акустических характеристик.

Примечание . Вопросы регулирования фильтрационно-суффозионных свойств и акустических характеристик крупнопористого бетона в настоящих Рекомендациях не рассматриваются.

1.6. Крупнопористый бетон применяют в производстве сборных и монолитных конструкций для зданий и сооружений промышленного, гражданского, жилищного, сельскохозяйственного, гидротехнического, дорожного, мелиоративного и водохозяйственного строительства.

1.8. Свойства крупнопористого бетона должны отвечать требованиям рабочих чертежей, государственных стандартов или технических условий на изготовление изделий и конструкций. Требуемые свойства обеспечиваются выбором соответствующих материалов и оптимизацией технологии по критерию наибольшей технико-экономической эффективности.

2. МАТЕРИАЛЫ

Примечание . Крупнопористые бетоны на полимерных связующих или на основе других вяжущих веществ в настоящих Рекомендациях не рассматриваются.

2.2. В качестве заполнителей для крупнопористого бетона используют природные гравий или щебень.

2.5. Выбор заполнителя (гравия или щебня) следует производить, исходя из местных условий и экономической целесообразности. При этом необходимо учитывать следующее: с одной стороны, крупнопористый бетон на гравии может быть получен при меньшем расходе цемента, чем крупнопористый бетон такой же прочности на щебне, с другой - крупнопористый бетон на щебне обладает меньшей объемной массой, меньшей теплопроводностью и большим коэффициентом фильтрации, чем равнопрочный крупнопористый бетон на гравии.

2.6. В том случае, когда основным требованием к крупнопористому бетону является малая теплопроводность или ограничение объемной массы, следует применять искусственные или природные пористые заполнители. В других случаях предпочтительнее использовать плотные (высокопрочные) природные заполнители, применение которых позволяет получать бетоны требуемой прочности при меньшем расходе цемента.

2.7. Гравий керамзитовый, применяемый в качестве заполнителя для крупнопористого бетона, должен удовлетворять требованиям ГОСТ 9759-76, а щебень из шлаковой пемзы - ГОСТ 9760-75.

2.9. Используемые в качестве заполнителей для крупнопористого бетона другие природные или искусственные материалы, а также отходы промышленности должны удовлетворять требованиям соответствующих стандартов или технических условий.

2.10. Заполнители можно применять как в сухом, так и во влажном (после промывки или обогащения в водной среде) состоянии.

2.11. Для получения крупнопористого бетона требуемой прочности при минимальном расходе цемента минимальная прочность заполнителя , МПа, (прил. 1) должна быть не менее

(1)

где 1200 - эмпирический коэффициент пропорциональности;

R б - требуемая прочность при сжатии крупнопористого бетона, МПа;

Ц - расход цемента на 1 м 3 крупнопористого бетона, кг.

2.12. В качестве вяжущего для крупнопористого бетона на плотных заполнителях рекомендуется использовать портландцемент марок 400 и выше.

2.13. В качестве вяжущего для крупнопористого бетона на пористых заполнителях, прочность которых ниже прочности цементного камня в бетоне, наиболее целесообразно применять портландцемент низких марок. Применение высокомарочного цемента в этом случае не позволяет уменьшить его расход или повысить прочность бетона.

2.15. Вода для затворения бетонной смеси должна удовлетворять требованиям ГОСТ 4797-69*.

2.16. Для повышения качества крупнопористого бетона и снижения расхода цемента рекомендуется применять:

химические добавки в соответствии с классификацией «Руководства по применению химических добавок к бетону» (М., Стройиздат, 1975);

золу тепловых электростанций в соответствии с ТУ 2I-33-1-73;

другие минеральные добавки.

По сравнению с обычными бетонами применение добавок в производстве крупнопористого бетона имеет свои особенности (с м. пп. 3.17 - 3.21 настоящих Рекомендаций).

3. СОСТАВ БЕТОНА

3.1. Состав крупнопористого бетона подбирается в заводской или строительной лаборатории, исходя из необходимости удовлетворения проектных требований к свойствам бетона при минимальном расходе цемента. Состав бетона необходимо систематически корректировать в соответствии с результатами испытаний контрольных образцов.

3.2. Крупный заполнитель следует применять, как правило, однофракционный: 5 - 10, 10 - 20 или 20 - 40 мм. Допускается также применять заполнители иного зернового состава, например, 2,5 - 10; 5 - 20 мм. Наибольшая крупность зерен заполнителя не должна превышать 1/4 наименьшего размера сечения бетонируемой конструкции.

3.3. При выборе зернового состава заполнителя следует исходить из того факта, что в крупнопористом бетоне влияние заполнителя на свойства готового материала больше, чем в обычном плотном бетоне: в частности чем крупнее заполнитель, тем крупнее поры бетона. Для фильтрационного крупнопористого бетона крупность пор следует назначать в зависимости от фильтрационно-суффозионных требований, а для теплоизоляционного - необходимо учитывать, что с увеличением крупности пор его теплопроводность увеличивается.

3.4. Расход крупного заполнителя в крупнопористом бетоне не зависит от расхода цемента и соответствует объемной насыпной массе заполнителя в виброуплотненном состоянии (для различных видов заполнителей это составляет 1,05 - 1,15 объемной насыпной массы).

3.5. Прочность крупнопористого бетона прямо пропорциональна площади контактов, образующихся при уплотнении бетонной смеси за счет вытеснения цементного теста, обволакивающего зерна заполнителя при их сближении, поэтому она пропорциональна толщине обволакивающей заполнитель пленки цементного теста.

3.6. Толщина пленки цементного теста, обволакивающей зерна заполнителя в крупнопористом бетоне, зависит от расхода цемента и воды и определяется вязкостью цементного теста.

3.7. Вязкость цементного теста определяется его водоцементным отношением и водопотребностью используемого цемента. Ее можно регулировать посредством введения пластифицирующих добавок (см. п. 3.17 настоящих Рекомендаций).

3.9. Расход цементного теста по объему на 1 м 3 крупнопористого бетона определяется как произведение толщины обволакивающей пленки на суммарную поверхность зерен заполнителя. Чем крупнее заполнитель и меньше его удельная поверхность, тем меньше расход цемента для получения конструкционного шлакопензобетона. Однако прочность бетона при этом соответственно уменьшается в связи с уменьшением числа контактов между зернами заполнителя, приходящихся на единицу площади сечения бетона.

3.10. При одинаковом расходе цемента прочность крупнопористого бетона не зависит от крупности заполнителя, если ее изменение не сопровождается изменением прочности, формы зерен и других свойств заполнителя. Прочность крупнопористого бетона на основе одних и тех же материалов прямо пропорциональна величине расхода цемента.

3.11. Ориентировочный расход цемента Ц, кг, (прил. 2) для предварительного расчета состава крупнопористого бетона заданной прочности на плотном гравии, прочность которого заведомо больше возможной прочности цементного камня, рекомендуется определять по формуле

где 1000 - эмпирический коэффициент пропорциональности;

R б - требуемая прочность при сжатии крупнопористого бетона, МПа;

R ц - активность цемента, МПа.

3.12. При использовании в качестве заполнителя для крупнопористого бетона щебня из высокопрочных горных пород ориентировочный расход цемента рекомендуется определять по формуле (2) с увеличением на 15 % для компенсации фактора неоднородности формирующихся между зернами щебня контактов. При повышенном содержании в щебне зерен пластинчатой и игловатой форм расход цемента увеличивается.

3.13. Ориентировочный расход цемента (прил. 3) для предварительного расчета состава крупнопористого бетона заданной прочности на керамзитовом гравии или других подобных искусственных пористых заполнителях, прочность которых меньше возможной прочности цементного камня, рекомендуется определять по формуле

где 150 - эмпирический коэффициент пропорциональности;

R б - требуемая прочность при сжатии крупнопористого бетона, МПа;

3.14. При использовании щебневидных пористых заполнителей (типа шлаковой пемзы, аглопорита), характеризуемых развитой поверхностью и большой открытой пористостью, необходимо предусматривать увеличение расхода цемента из расчета заполнения цементным тестом открытых пор и выравнивания поверхности.

где g б - требуемая объемная масса крупнопористого бетона, кг/м 3 ;

R - коэффициент уплотнения заполнителя в бетоне, равный 1,05 - 1,15;

g з - объемная насыпная .масса заполнителя, кг/м 3 ;

а - коэффициент, учитывающий водосодержание смеси (при определении объемной массы крупнопористого бетона в сухом состоянии a = 1,15; для свежеприготовленного бетона а = 1 + В/Ц).

3.16. Подбор состава беспесчаного крупнопористого бетона рекомендуется вести на основе опытных замесов в следующей последовательности:

а) приготовить цементное тесто с одним из значений В/Ц, лежащим в пределах 0,4 - 0,5;

б) смешать цементное тесто с заполнителем;

в) полученную смесь просеять через сито с размером отверстий меньше наименьшего размера зерен заполнителя для отделения избытка цементного теста;

г) из оставшейся на сите смеси изготовить опытные образцы и уточнить состав бетона по фактическому выходу бетонной смеси;

д) указанным образом приготовить еще один или два замеса с иным водоцементным отношением цементного теста;

е) после твердения в заданных условиях и испытания образцов на прочность построить:

график зависимости прочности бетона от расхода цемента;

график зависимости расхода цемента от В/Ц цементного теста;

ж) по графикам уточнить расход цемента, необходимый для получения крупнопористого бетона заданной прочности, и водоцементное отношение, обеспечивающее данный расход цемента при равномерном обволакивании зерен заполнителя цементным тестом.

Примеры подбора состава крупнопористого бетона приведены в прил. 4.

3.18. Гидрофилизующие пластифицирующие добавки типа сульфитно-дрожжевой бражки (СДБ) в количестве до 0,2 % расхода цемента (в расчете на сухое вещество добавки) целесообразно применять для теплоизоляционных крупнопористых бетонов на пористых заполнителях с целью снижения расхода цемента при минимальных требованиях к прочности. В крупнопористых бетонах на плотных заполнителях применение пластифицирующих добавок при уменьшении В/Ц смеси позволяет при том же расходе цемента повысить прочность бетона в среднем на 15 %.

3.19. Добавку хлористого кальция и другие подобные добавки, ускоряющие твердение и способствующие повышению прочности цементного камня, рекомендуется применять только для крупнопористого бетона на плотных (высокопрочных) заполнителях. В этом случае прочность бетона увеличивается прямо пропорционально прочности цементного камня. В крупнопористом бетоне на пористых заполнителях такая зависимость наблюдается лишь в начальный период твердения, поскольку в дальнейшем его прочность определяется прочностью заполнителя.

3.20. Для предотвращения замерзания при бетонировании в зимних условиях в крупнопористый бетон можно вводить добавку хлористого кальция.

3.22. Минеральные добавки-наполнители, в первую очередь золу тепловых электростанций и другие дисперсные отходы промышленности, рекомендуется применять только для крупнопористого бетона на пористых заполнителях. В этом случае замена части цемента добавкой позволяет экономить до одной трети его расхода без снижения прочности бетона.

4. ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

4.1. Для крупнопористого бетона на плотных (высокопрочных) заполнителях бетонную смесь можно приготовлять в гравитационных смесителях или в смесителях принудительного действия. Для приготовления бетонной смеси на пористых заполнителях рекомендуется использовать, как правило, гравитационные смесители. Это помогает избежать измельчения пористого заполнителя в процессе перемешивания и связанного с этим изменения заданного гранулометрического состава заполнителя, а также уменьшения выхода бетона по объему и соответствующего изменения его свойств.

4.2. При производстве малопесчаного и при необходимости периодического производства беспесчаного крупнопористого бетона приготовление бетонной смеси рекомендуется производить в смесителе циклического действия с дозированием материалов непосредственно в смеситель.

При поточном производстве беспесчаного крупнопористого бетона рекомендуется предварительное приготовление цементного теста с последующим приготовлением бетонной смеси в смесителе непрерывного действия.

4.3. Материалы в смеситель циклического действия рекомендуется загружать в количестве:

цемента и воды - по массе с точностью ± 2 %;

гравия или щебня плотных пород - по массе с точностью ± 2 % или по объему с точностью ± 3 %;

пористых заполнителей - по объему с точностью ±3 %.

4.4. Рекомендуется следующий порядок загрузки материалов: заполнитель, 2/3 необходимого на замес количества воды, цемент, остальное количество воды.

4.5. Химические и поверхностно-активные добавки предпочтительнее вводить в бетонную смесь со второй порцией воды затворения. Минеральную добавку-наполнитель особенно при использовании пористых заполнителей с большой открытой пористостью рекомендуется вводить в смеситель циклического действия после загружения заполнителя и первой порции воды.

4.6. Продолжительность перемешивания бетонной смеси в смесителях циклического действия - не менее 3 мин, ее уточнение производят по результатам оценки однородности смеси.

4.8. Смеситель непрерывного действия для приготовления крупнопористого бетона представляет собой барабан с направляющими лопастями, вращающийся вокруг горизонтальной оси. Загрузка цементного теста и крупного заполнителя осуществляется через отверстие в одном торце барабана, а выгрузка готовой продукции через разгрузочное отверстие в другом его торце. Выгрузка производится с помощью решетчатого вибролотка, отсеивающего и возвращающего в барабан избыток цементного теста.

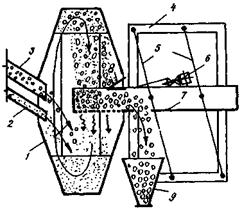

Рис. 1. Схема установки непрерывного действия для приготовления крупнопористого бетона

1 - барабан смесителя; 2 - подача цементного теста; 3 - подача крупного заполнителя; 4 - рама; 5 - растяжки; 6 - вибратор направленного действия; 7 - решетчатый лоток; 8 - ограждающий козырек; 9 - приемный бункер

4.9. В качестве смесителей непрерывного действия могут быть использованы гравитационные смесители циклического действия типа С-302 или другие подобного типа, дополнительно оснащенные разгрузочным решетчатым вибролотком (рис. 1). Ширина отверстий решета должна быть менее минимального размера используемой фракции крупного заполнителя. При этом излишек цементного теста, отсеиваемый из бетонной смеси в процессе виброобработки, остается в барабане смесителя. Предварительно приготовленное цементное тесто (см. п. 4.7 настоящих Рекомендаций) следует подавать в барабан смесителя по мере его расходования из расчета поддержания его избытка, что способствует быстрому и равномерному обволакиванию зерен заполнителя, а заполнитель - через питатель непрерывного действия. Требований к точности дозирования заполнителя при этом не предъявляется.

4.10. По мере загружения заполнителя в смеситель непрерывного действия следует одновременно вводить добавку воды для компенсации количества воды, поглощенного заполнителем из цементного теста.

Величина добавки воды определяется опытным путем (см. прил. 4) и уточняется в процессе технологического контроля качества получаемой бетонной смеси.

4.11. Приготовление бетонной смеси для крупнопористого бетона на пористых заполнителях следует производить, как правило, в непосредственной близости от места ее укладки. Производство товарных бетонных смесей для получения крупнопористого бетона на пористых заполнителях не допускается.

5. УКЛАДКА И УПЛОТНЕНИЕ БЕТОННОЙ СМЕСИ

5.1. К укладке приготовленной бетонной смеси (особенно смеси на пористых заполнителях, а также в условиях повышенной температуры воздуха и при ветре) следует приступать по возможности не позднее, чем через 30 мин после ее приготовления. Обезвоживание цементного теста ведет к снижению его пластичности, ухудшению условий формирования контактов между зернами заполнителя при укладке бетонной смеси и к снижению прочности бетона, что недопустимо .

5.2. Бетонная смесь для крупнопористого бетона представляет собой сыпучую зернистую массу с углом естественного откоса в среднем на 5° больше угла естественного откоса исходного заполнителя.

5.4. Цепь уплотнения бетонной смеси для крупнопористого бетона состоит в обеспечении более компактной взаимной укладки зерен заполнителя и в формировании между ними контактов за счет вытеснения обволакивающего их цементного теста при сближении зерен заполнители до соприкосновения. Уплотнение беспесчаного крупнопористого бетона достигается легким трамбованием, штыкованием, прикаткой или непродолжительной (5 с) виброобработкой. Для уплотнения бетонной смеси, содержащей песок, следует использовать виброобработку с пригрузом.

5.5. Немедленная распалубка уплотненного беспесчаного крупнопористого бетона допускается в том случае, когда угол откоса распалубливаемой поверхности не более 45°. При необходимости немедленной распалубки вертикальных поверхностей отформованных изделий необходимо обеспечить достаточную связность бетонной смеси (соответствующим подбором зернового состава заполнителя, включая мелкий заполнитель, и уплотнением бетонной смеси посредством вибропрессования, например, при изготовлении трубофильтров).

6. ТВЕРДЕНИЕ БЕТОНА

6.1. При естественном твердении крупнопористого бетона необходимо предусмотреть меры по предотвращению его преждевременного высыхания: его можно укрыть или периодически поливать распыленной водой в течение первых 3 - 7 сут после укладки (в зависимости от условий окружающей среды).

6.2. Распалубка вертикальных поверхностей монолитных конструкций из крупнопористого бетона, твердеющих в естественных условиях при температуре 15 - 20 °С или выше, допускается не ранее, чем через 1 сут после укладки. При более низких температурах воздуха время распалубки уточняется опытным путем. Распалубка горизонтальных поверхностей проемов стен и нагружение конструкций из крупнопористого бетона допускается в сроки, обеспечивающие соответствующую контролируемую прочность.

6.3. Рост прочности крупнопористого бетона на плотных заполнителях зависит от интенсивности твердения входящего в его состав цементного камня. Поэтому все факторы, ускоряющие твердение цементного камня (быстротвердеющий цемент, добавки, термообработка), в равной мере способствуют ускорению процесса твердения бетона.

Рост прочности крупнопористого бетона на пористых заполнителях зависит от интенсивности твердения цементного камня только до тех пор, пока прочность цементного камня не достигнет прочности заполнителя.

6.4. Режим тепловлажностной обработки должен быть таким, чтобы обеспечить: для крупнопористого бетона на плотных заполнителях не менее 70 % его марочной прочности, а для бетона на пористых заполнителях, как правило, 100 % марочной прочности.

6.5. Крупнопористый бетон на пористых заполнителях можно подвергать тепловлажностной обработке непосредственно после формования изделий, т.е. без предварительного выдерживания.

6.6. Период подъема температуры при пропаривании крупнопористого бетона с учетом его высокой паропроницаемости может быть сокращен по сравнению с принятыми для других видов бетона режимами.

6.7. Для ускорения твердения теплоизоляционных изделий из крупнопористого бетона на пористых заполнителях допускается тепловая обработка в камерах сухого прогрева.

7. КОНТРОЛЬ КАЧЕСТВА БЕТОНА

7.1. Контроль качества крупнопористого бетона необходимо обеспечивать на всех этапах производства. Технологический контроль включает:

испытание исходных материалов на их соответствие стандартам;

обеспечение заданной точности дозирования материалов;

проверку и корректировку состава бетонной смеси;

проверку бетонной смеси на однородность и расслаиваемость;

обеспечение режимов укладки, уплотнения и твердения бетона;

испытание контрольных образцов.

7.2. Поверхность зерен заполнителя в бетонной смеси должна быть полностью и равномерно покрыта пленкой цементного теста с присущим ей характерным блеском. Скопление в нижней части отформованных образцов излишка цементного теста в результате расслоения бетонной смеси не допускается. Разница в объемной массе крупнопористого бетона в верхнем и нижнем слоях изделия, вызванная различным содержанием цементного теста, не должна превышать 5 %, а разница в прочности при сжатии - 10 %.

7.3. Контроль и оценка качества крупнопористого бетона осуществляются в соответствии с техническими условиями на производство бетонных работ и стандартами на изделия.

8. ПРИМЕНЕНИЕ КРУПНОПОРИСТОГО БЕТОНА

8.1. Теплоизоляционный крупнопористый бетон напористых заполнителях применяется для производства теплоизоляционных плит, а также для утепления железобетонных панелей покрытий и наружных стен.

8.2. Для производства теплоизоляционных плит рекомендуется применять крупнопористый керамзитобетон с наименьшими объемной массой и теплопроводностью. При этом требования к прочности минимальны и исходят только из условий сохранности плит при распалубке, погрузочно-разгрузочных операциях и перевозке. Особое внимание необходимо уделять нерасслаиваемости бетонной смеси и однородности основных свойств бетона.

8.3. При использовании теплоизоляционного крупнопористого керамзитобетона для утепления комплексных железобетонных плит покрытий рекомендуется:

откосы па периметру утепляющего слоя выполнять не более чем под углом 45° (для возможности немедленной распалубки после укладки утеплителя);

укладку крупнопористого керамзитобетона производить бетоноукладчиком с тщательным выравниванием, прикаткой и заглаживанием поверхности для наклейки кровельного ковра без устройства растворной стяжки;

наклейку первого слоя кровли производить точечно, т.е. по выступающим на поверхность гранулам керамзитового гравия. Это обеспечивает лучшие условия эксплуатации и долговечность кровли благодаря ее диффузионной самовентиляции при устройстве продухов в пределах утепляющего слоя.

8.4. Для повышения эффективности легкобетонных панелей наружных стен, выпускаемых преимущественно однослойными из конструкционно-теплоизоляционного керамзитобетона, целесообразно разделить их несущую и теплозащитную функции с тем, чтобы несущую функцию выполнял слой конструкционного бетона (легкого, плотной структуры, или тяжелого), а теплозащитную - слой теплоизоляционного крупнопористого бетона. Замена однослойной конструкции стеновых панелей двухслойной (без учета фактурного слоя) или трехслойной конструкцией обеспечивает увеличение несущей способности панелей и улучшение тепловой защиты стен при той же толщине.

8.5. Теплоизоляционный крупнопористый керамзитобетон рекомендуется применять в качестве внутреннего утепляющего слоя при возведении монолитных стен зданий из тяжелого бетона скользящей опалубке.

8.6. Конструкционно-теплоизоляционный крупнопористый бетон на пористых или плотных заполнителях рекомендуется применять при возведении монолитных стен малоэтажных и многоэтажных зданий в переставной опалубке. Поверхность таких стен должна быть оштукатурена.

8.7. Фильтрационный крупнопористый бетон (преимущественно на плотных заполнителях) рекомендуется применять для:

устройства монолитных дренирующих оснований, горизонтальных и вертикальных дренирующих слоев подземных сооружений;

устройства подпорных стен: крепления фильтрующих откосов каналов, дренажа плотин, водозаборных устройств и водоочистных фильтров производства сборных фильтрующих элементов того же назначения в виде плит, призм и труб (трубофильтров), используемых в гидротехническом, мелиоративном, дорожном строительстве и коммунальном хозяйстве.

8.8. Крупнопористый бетон на пористых заполнителях можно применять для производства сборных фильтрующих элементов с целью снижения их массы, облегчения транспортирования и монтажа.

8.9. Крупнопористый бетон рекомендуется также в качестве волногасящего и звукопоглощающего материала, обеспечивающего эффективное звукопоглощение в широком спектре частот.

Изготовление искусственного мрамора из бетона

СодержаниеПрименение искусственного мрамора

Уникальность мрамора заключается в разнообразии применения. Материал издавна используют для отделки интерьера и фасадов помещений. Стоит такое удовольствие дорого. Поэтому не каждый владелец квартиры или частного дома может позволить изделия из мрамора.

Цена натурального материала обуславливается расположением сырья в труднодоступных местах и необходимостью доставлять спецтехнику в горную местность. Добывают мрамор скрупулезно. Также влияет на увеличение стоимости доставка и процесс обработки сырья.

Бетон в этом отношении проще. Чтобы изготовить мраморный бетон самостоятельно потребуется терпение и набор домашних инструментов. С их помощью создают прочные элементы, которыми украшают стены кухни, ванной комнаты, прихожей и наружную часть дома. А грамотное использование красок позволит выдержать заданную цветовую гамму.

Химические свойства искусственного состава делают его устойчивым к физическому воздействию. Бетонная смесь не боится резких перепадов температур, не воспламеняется и не крошится. Благодаря таким качествам состав часто применяют в отделке каминов, печей.

Популярнее с каждым днем становится тротуарная мраморная плитка из бетона. В результате получается схожий с натуральным образцом камень, который служит десятилетиями.

Состав и особенности изготовления

У натурального мрамора неоднородная расцветка, присутствуют прожилки, зернистая структура по всей толщине. Эти характеристики соблюдают при изготовлении искусственного образца. Учитывайте, что натуральный эквивалент окрашен в разные цвета:

- Розовый;

- Голубой;

- Серый;

- Черный;

- Красный;

- Зеленый;

- Фиолетовый.

Для производства искусственного мрамора из бетона часто используют простую смесь цемента с песком. Формы подбираются из эластичных составов – полиуретана, пластика. Изделие после высыхания становится крепким и устойчивым к механическому воздействию.

Самодельный мрамор не должен получиться тонким, поскольку камень будет чересчур хрупким и может лопнуть при монтаже. Но и толстым его тоже не следует делать. Бетон – материал не легкий, и плитки могут оказаться слишком тяжелыми.

Если выбирать качественные материалы и следовать основным правилам создания консистенции и пропорций – в результате получится достаточно надежный камень. К примеру, для экономии в обустройстве кухни можно изготовить прочную столешницу из мраморного бетона. Одно замечание – корпус у мебели должен быть достаточно крепким, чтобы выдержать плиту.

Инструменты и материалы

Мрамор из бетона делают довольно быстро. Можно создать много разных оттенков. Все зависит от дизайна помещения, в котором будут проводиться отделочные работы. Процесс не займет много времени и средств. Все что потребуется:

- Вода;

- Цемент (марка М400-М500);

- Пластификатор С-3;

- Песок;

- Полиуретановая форма;

- Пленка;

- Гравий мелкой фракции (заполнитель);

- Дрель;

- Стандартная насадка-миксер.

При выборе компонентов следите за их качеством. Например, цемент и пластификатор покупают только у проверенных продавцов, качество продукции которых не вызывает подозрения. Часто используется мраморная крошка для заполнения раствора. Также не стоит экономить и на качестве формы.

Пошаговая инструкция

Весь процесс разбивают на несколько основных этапов. Изначально необходимо подготовить все инструменты и компоненты смеси бетона. Для замешивания следует выбрать чистую емкость.

Специалисты советуют использовать стандартный раствор, пропорции которого равны 1:3. Начало замешивания производят с сухими компонентами при помощи строительного миксера. В цемент добавляют мелкий просеянный песок.

После замешивания песка и цемента в сухой раствор добавляют наполнитель. В роли такой основы может быть как галька, так и обыкновенный щебень. Также в производстве мрамора из бетона своими руками часто применяют пемзу, керамическую крошку, мелкий керамзит. Все эти ингредиенты помогут создать плотную структуру изделия.

Технология заводского и самостоятельного производства искусственного камня подразумевает добавление в бетон красящего пигмента. Основное правило – после добавления краски, состав нужно слегка перемешать в течение нескольких минут. Не стоит тщательно смешивать пигмент в растворе, поскольку так он не будет похож на настоящий мрамор. Натуральный камень имеет неоднородную структуру, окраску – этого добивается мастер.

Часто используют сразу два, три цвета красящего пигмента. Это позволит создать интересный, естественный рисунок. Идеальным считается, если в разноцветной консистенции появятся:

Далее технология изготовления мрамора в домашних условиях включает в себя процесс добавления воды. Соотношение – 1:2. Первый этап – внесение не более 80% воды. Раствор после этого нужно тщательно перемешать. Второй этап – добавление пластификатора, который помогает изделию приобрести необходимую консистенцию, прочность. Компонент также добавляется из расчета 1% от массы всего состава.

Третий этап – после нескольких минут покоя в бетон необходимо добавлять оставшуюся воду.

Форма

После замешивания готовый раствор заливают в формы, которые перед этим тщательно очищают. Поверх состава форму накрывают пленкой. В таком состоянии конструкцию оставляют до застывания. Также можно добавить в раствор будущей плиты металлическую сетку. Она армирует камень и не даст ему раскрошиться.

Далее готовую плитку извлекают из эластичных форм и тщательно шлифуют. Лучше использовать специализированное оборудование с дисками алмазного образца. Но можно ограничиться и подручными средствами. Шлифовка делает стенки бетонных панелей гладкой. Следите за ровностью поверхности, чтобы дальнейший монтаж камней не создал лишних проблем.

Читайте также: