Материал для дома прессованные опилки

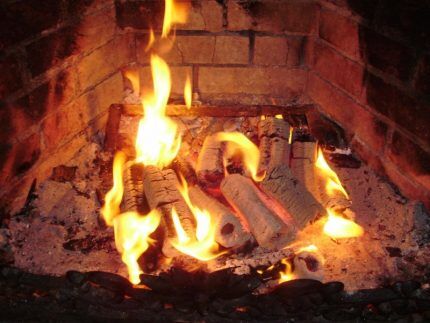

Дрова, которые бы горели долго, давали много тепла и мало пепла, не выбрасывали искр и копоти — мечта владельца загородного дома с печным отоплением или камином. Именно такими свойствами обладают брикеты из опилок, которые можно не только приобрести, но и сделать своими руками. С процессом их изготовления стоит ознакомиться. Ведь так?

Мы расскажем о том, как сделать топливные брикеты для использования в отоплении загородного дома или дачи. В предложенной нами статье детально описана технология производства поленьев из прессованных опилок. Самостоятельные домашние мастера у нас найдут краткую инструкцию по сборке станка для прессования.

Преимущества поленьев из опилок

В пользу брикетов, спрессованных из опилок, можно привести следующие аргументы:

- Продолжительное горение — 4 часа.

- Минимальное дымообразование.

- Экологичность. Исходное сырье — натуральные материалы, поэтому пеплом можно удобрять грядки.

- Высокая энергоотдача. Гораздо превышает энергетические возможности дров, сравнима только с качественным углем.

- Постоянная температура горения.

- Экономичность. Стоимость 1 т такого топлива обойдется дешевле, чем соответствующее количество дров или угля.

- Возможность самостоятельного изготовления.

Недостатки также присутствуют. Главный из них — боязнь влаги. Хранить их под открытым небом нельзя, т.к. они быстро впитают влагу, следовательно, будут плохо гореть. Поэтому для складирования необходимо выделить сухое помещение.

Сколько-нибудь значительные механические воздействия на брикеты из опилок противопоказаны. Если покупать для их изготовления специальное оборудование, себестоимость будет высокой и не всегда оправданной.

Выгодно налаживать кустарное производство, если опилки бесплатные, а в качестве установки можно использовать уже имеющееся оборудование.

Виды топливных брикетов

Брикеты делят на виды в зависимости от их формы. В основном на рынке можно встретить следующие типы:

- RUF. Это прямоугольники прессованные размером 15 х 9,5 х 6,5 см. Производят их из опилок натуральной древесины с добавлением специальных компонентов.

- Nestro. Визуально это цилиндры диаметром от 6 до 9 см и длиной от 5 до 35 см, не имеющие отверстий. Материал для производства — прессованная древесная масса. Ее просушивают, помещают в загрузочною емкость, затем посредством шнека подают на прессование. По формам под давлением массу распределяют дозаторы.

- Pini kay. По форме это многогранники с числом граней от 4 до 6. В процессе производства их подвергают обработке высокими температурами и прессованию под высоким, до 1100 бар, давлением. В результате, возрастает эффективность горения, влагостойкость, плотность.

Химический состав и теплоотдача у всех этих видов прессованных опилок одинакова, отличаются они только плотностью. Этому топливу не свойственны искры, вылетающие в разные стороны. Большая плотность и незначительная гигроскопичность позволяют хранить это топливо в небольшой кладовке рядом с печкой.

Если для формирования брикетов есть необходимое сырье, их можно изготовить самостоятельно.

Оборудования для производства брикетов

В промышленных условиях измельчение древесных отходов выполняют на специальных механизмах — дробилках. Такую важную часть технологического процесса, как сушка, выполняют с помощью сушильных машин, которые бывают двух видов — барабанного и аэродинамического.

Формовку изделий выполняют на гидравлическом прессе. С усилием минимум 30 МПа он уплотняет массу. При этом в сырье не нужно добавлять никаких веществ для связи, т.к. в этих условиях за счет сжатия и высокой температуры выделяется древесный клей — лигнин.

Любой формы брикеты можно получить на ударно-механическом прессе, но плотность их не очень высока.

Существует еще один метод для получения «евродров» — экструзия. Базируется он на том, что с силой около 40 МПа масса проталкивается сквозь калиброванные отверстия посредством шнека, формируя при этом изделия в виде цилиндров или шестигранников. На выходе их обрезают специальными ножами.

Производительность шнековых экструдеров выше, чем у механических или гидравлических прессов.

Покупать такие установки для изготовления своими рукам и заготовки топливных брикетов нерационально, для этого есть другие варианты.

Самостоятельное изготовление брикетов

Главный поставщик опилок — пилорама. При этом неважно, какой породы древесина, основной критерий — влажность. Она не должна выходить за рамки 12%. В общей массе количество подпорченной древесины не должно превышать 5%.

Описание технологического процесса

Большой сложностью этот процесс не отличается и в общих чертах состоит из пяти этапов:

- Очистка сырья. Необходимо убрать грязь, лишние примеси.

- Измельчение. Размер опилок имеет значение — максимум 0,6 см.

- Прессовка.

- Высушивание.

- Складирование.

После первого подготовительного этапа массу смешивают с сухой, истертой в порошок глиной, пропорция 10 : 1. Далее, добавив немного воды, приступают к перемешиванию. Следует учесть, что густота смеси должна быть средней. От этого показателя зависит способность ее удерживать форму, длительность сушки и финишная плотность изделий.

Следующий шаг — отгрузка полученной смеси в бункер оборудования для брикетирования. Затем собственно прессование в формах. После всего останется только хорошо высушить готовые брикеты. К глине в смесь иногда добавляют картон, размоченный в воде. В этом случае горючесть топлива увеличивается.

Самодельные прессовальные установки

В домашних условиях можно изготовить оборудование в трех вариантах:

- с гидроприводом;

- с ручным приводом;

- с домкратами.

Ручное приспособление является самым простым. Его можно крепить к стене. Раму для него изготавливают из стальной трубы или уголка методом сварки.

Полноценную технологическую линию по производству брикетов дома создать невозможно, т. к. это очень дорого и требует больших площадей. Дома мастера используют самодельные станки разной конструкции

Нельзя упустить и тот момент, что когда опилки крупные, их перед прессованием нужно измельчить. Для этого подойдет и простейший резак, но лучше этот процесс механизировать. Хорошо, если дома имеется станок для измельчения травы, он справится и с дроблением опилок.

Некоторые умельцы приспосабливают для этой цели устаревшие стиральные машины. Для этого активатор дополняют ножами.

Станок с ручным приводом

Пресс для производства брикетов из опилок в домашних условиях своими руками фиксируют на стене при помощи дюбелей. В нижней части конструкции крепят стационарную форму.

Геометрия ее может быть любой. Для управления механизмом нужен рычаг, поэтому на верхней перекладине монтируют шарнир, посредством которого крепят отрезок трубы либо длинную металлическую шпильку.

Форма, установленная неподвижно, будет служить матрицей, а пуансон присоединяют к рычагу. Важно правильно рассчитать длину трубы таким образом, чтобы пуансон свободно входил в матрицу.

Второй вариант ручного пресса — напольный механизм. Конструкция его идентична настенному приспособлению, разница только в том, что сварную станину, к которой крепят основные детали, устанавливают на ровную горизонтальную поверхность.

Еще одна разновидность оборудования с ручным управлением — винтовой пресс. Он очень прост в использовании. Нижняя часть — перфорированная формовочная емкость, размещенная под станиной.

При закручивании винта, создают давление, необходимое для прессования. Производительность такого приспособления очень низкая. Много времени уходит на загрузку, закручивание винта, выемку готовых изделий. У рычажных моделей потенциал больше.

Усовершенствованный самодельный вариант

Ручное оборудование можно усовершенствовать, если дополнить его домкратом или прессом на гидравлике. Форму делают квадратной или круглой. Основание — сварное из швеллера. Стойки — уголок 100 х 100.

Круглые формы изготавливают из трубы с толстыми стенками. Матрицу перфорируют, чтобы уходила вода, выделяющаяся при сжатии. Для выемки готовых изделий дно делают съемным.

Можно для этой цели внутри матрицы установить пружину, прикрепив ее ко дну, но тогда оно должно быть приварено наглухо. К пружине крепят диск. При формировании изделия она сжимается, а когда шток делает обратный ход, выпрямляется и диском выталкивает готовый брикет из формы.

Шток делают из трубы диаметром около 3 см. На один ее конец крепят путем сварки пуансон, входящий в матрицу с небольшим зазором. Противоположный конец штока фиксируют к гидравлическому домкрату или прессу.

Перед тем, как загрузить сырье, его нужно хорошо перемешать. Для этого нужна специальная емкость. Делают ее из листовой стали или приспосабливают барабан от старой стиральной машины и устанавливают на стойки. Можно сделать перемешивание и миксером или в бетономешалке.

Из барабана древесная масса поступает для прессования в формы по лотку, изготовленному из листовой стали. Сушить брикеты лучше всего в печи, но можно и на солнце. Главное, чтобы влажность была минимальной. Только сухой вид топлива отдаст такое количество тепловой энергии, которого хватит на обогрев помещений.

Стационарный пресс для брикетирования

Для изготовления такого пресса потребуется двигатель мощностью 2,5 кВт, если предстоит работа от сети 220 В. Если подведено трехфазное напряжение, подойдет мотор на 9 кВт. Кроме этого нужен редуктор, вал, подшипник, шнек, ТЭНы, реле для регулировки температуры.

Двигатель, редуктор и остальные узлы крепят на сварную раму из уголка. Установлена она на стойки, выполненные из труб. Шнек в этой конструкции состоит из дух частей. Одна из низ трансформирует опилки в загрузочную емкость, вторая — выполняет роль пуансона. Роль матрицы выполняет труба.

Перед запуском пресса трубу прогревают посредством ТЭНов до 260⁰. Регулируется нагрев при помощи реле. Уплотнение брикетов регулирует квадрат, приваренный к трубе. Как недостаток конструкции можно отметить большие теплопотери в окружающую среду. Зато при этом значительно повышается качество брикетов.

Как рассчитать потребность в топливных брикетах?

Решив перевести отопление своего дома на брикеты из опилок, лучше сразу рассчитать, какое количество их потребуется, чтобы хватило на весь период. Здесь нужно учитывать температуру, которую необходимо поддерживать, площадь помещения, толщину стен и прочие факторы.

Не последнюю роль играет и качество экотоплива. Теплоотдача 1 кг качественных брикетов может доходить до 4, 4 кВт. От изделий, изготовленных в домашних условиях для использования в кирпичных печах или металлических банных агрегатах, такого результата не будет.

Допустим, дом площадью 100 м² хорошо утеплен, отопительный период длится 190 дней, коэффициент работы котла 0,7. Тогда 100 х 190 х 24 х 0,7 х 70 = 22 344 кВт. Если учесть, что КПД топки — 86%, теплоотдача снизится до 3,9 кВт. Следователь, нужен запас брикетов 22 344 : 3,9 = 5,7 т.

Выводы и полезное видео по теме

Самостоятельное изготовление брикетов под силу каждому. На это нужны затраты как физические, так и материальные, плюс к этому — время. Учесть нужно и тот момент, что дома достичь высокого качества на уровне евродров получится вряд ли.

Все же при наличии сырья, брикеты изготавливать можно, хотя бы не для полного цикла отопления, а для розжига дров.

Расскажите о том, как делали опилочные брикеты собственными руками. Поделитесь полезными технологическими нюансами, которые пригодятся посетителям сайта. Оставляйте, пожалуйста, комментарии, задавайте вопросы, публикуйте фото по теме статьи в расположенном ниже блоке.

Все о прессованных опилках

Прессованные опилки – это новый экологичный материал, разработанный с целью позаботиться о живой природе. Брикеты из опилок (или евродрова) в настоящее время используются довольно широко. Подобные материалы изготавливаются по особой технологии и подразделяются на несколько видов. В этой статье мы узнаем все о прессованных опилках.

Описание и технология производства

В настоящее время список новых и экологически чистых материалов постоянно пополняется свежими позициями. К таковым относятся прессованные опилки, которые иначе называют евродровами. Изготавливают их в виде особых брикетов. Сам технологический процесс производства таких брикетов опирается на одну важную особенность. Последняя заключается в том, что древесные опилки после сдавливания всегда выделяют особое вещество – лигнин. Это вещество представляет собой смесь ароматических полимеров.

Лигнин может эффективно склеить друг с другом абсолютно все частички опилок, перевоплощая их в довольно прочное изделие монолитного типа. Способы, с помощью которых изготавливаются брикеты прессованных опилок, бывают разными. Подобные продукты делают как в промышленных, так и более скромных масштабах.

Исходя из конкретного метода изготовления, влажность готовых изделий может составлять от 6 до 12%, а допустимые показатели давления находятся в рамках 300-1000 кг/кв. см.

По причине подобных требований самостоятельное изготовление прессованных опилок может потребовать от мастера обращения к разного рода хитростям. К примеру, лигнин часто заменяют на другие вещества с вяжущей способностью. Подобными свойствами обладают следующие составы:

- обойный клеевой раствор;

- глина;

- навоз.

Рассматриваемые материалы также изготавливают и в промышленных масштабах. Тут технология производства во многом отличается от самодельных продуктов.

Опытные производители могут задействовать специальное профессиональное оборудование, чтобы быстро и качественно спрессовать опилки.

Предварительно опилки всегда проходят очень тщательную сортировку. Таким образом удается избежать попадания в пресс и готовые брикеты некачественных древесных компонентов. После этого заготовки тщательно сушат, используя для этого специальный станок. Таким образом опилки доводятся до нужной степени влажности.

За счет воздействия высокого давления брикеты, что сделаны из опилок, нагреваются до очень высоких значений (несколько сотен градусов). Вследствие этого внешняя часть заготовок начинает слегка обугливаться. Это является одним из ярких показателей того, что евродрова изготовлены по всем правилам.

Иногда после этапа прессования заготовки перенаправляют в специальную печь. Это делается для дополнительной термической обработки материалов. За счет такой процедуры возрастает теплотворная способность продуктов для отопления.

Чтобы масса, собранная из опилок, приобрела нужную форму, применяют профессиональные гидравлические прессы. Они не могут похвастать большой производительностью, равно как и шнековый аппарат. Однако гидравлические прессы имеют одно серьезное преимущество – они способны единовременно производить сразу несколько древесных брикетов. Кроме того, указанные устройства могут изготавливать евродрова, имеющие прямоугольную форму.

На производстве брикетов из прессованных опилок очень часто используют особые прессы ударного действия. Правда, такое оборудование оказывается менее эффективным, да и в работе оно более сложное. Ударная техника совершенно не подходит, если речь идет о работе автоматических или полуавтоматических линий.

Обзор видов

Из прессованных опилок изготавливается разная продукция. Рассмотрим, на какие разновидности подразделяется этот популярный материал. Так, топливные брикеты, которые производят из прессованных опилок, разделяются в соответствии со своей формой и размерами. Встречаются следующие типы материала.

- RUF. Такое обозначение принадлежит прямоугольным экземплярам, имеющим размерные параметры 15х9,5х6,5 см. Такие изделия производят из опилок натурального дерева с внесением специализированных добавок.

- Netro. Внешне такие брикеты выглядят как цилиндры, имеющие диаметр от 6 до 9 см. Длина этих материалов составляет от 5 до 35 см. В них нет отверстий. В основе рассматриваемых изделия заложена спрессованная древесная масса. Ее как следует высушивают, потом размещают в специальный загрузочный резервуар. После этого с помощью шнека заготовки отправляются на процедуру прессования. По отдельным формам сырье распределяется посредством дозаторов.

- Pini Kay. Подобный вид материала имеет форму многогранника. Всего граней может быть от 4 до 6. Эти брикеты производят при условии обработки очень высокими температурами. Прессование здесь тоже предусматривается довольно мощное – до 1100 бар.

Благодаря тому, что брикеты из прессованных опилок различаются по форме и размерным параметрам, подобрать оптимальные экземпляры можно для любой топки.

Как рассчитать необходимое количество?

Точно зная параметры теплоты сгорания, а также коэффициента полезного действия печи или котла, удастся беспроблемно правильно высчитать необходимую массу древесного топлива на конкретный период. Прессованные по специальной технологии древесные брикеты, как правило, реализуют или по весу, или по объему. Если речь идет о втором случае, то здесь нужно учитывать некоторые важные нюансы, которые связаны непосредственно со строением изделий.

Чтоб безошибочно рассчитать оптимальное количество топлива, потребуется определить массу одного кубометра материала.

Для таких целей можно воспользоваться одной простой формулой расчета. Она предусматривает такую последовательность действий:

- сначала потребуется точно узнать уровень плотности прессованного экологичного сырья (q);

- далее потребуется высчитать коэффициент заполнения (k) объема куба опилками;

- после этого масса (m) одного кубометра легко высчитывается по такой формуле: m = k*q*103.

Как использовать?

В настоящее время опилки, обработанные прессом, являются одним из самых востребованных материалов. Их покупают или готовят в домашних условиях для различных целей. Так, брикеты из опилок разрешено эксплуатировать следующим образом.

- Если надо растопить простую печку или камин в жилище, то брикеты станут прекрасным решением. Пользоваться ими для таких целей предельно просто. Действовать тут надо точно так же, как и с обычными дровами. В печи или камине из кирпича период топки должен занимать не больше 2-х часов. Если не уследить за этим, то кладка может постепенно начать разрушаться, поэтому лучше сохранять бдительность.

- Если для топки используются брикеты, в основе которых лежат опилки из хвойных деревьев либо компоненты с корой, то хозяевам понадобится с большой частотой прочищать дымоход. На его стенках обязательно будут откладываться особые соединения летучего типа, которые образуются по причине большого количества смол в материале. В период тления время сгорания опилок окажется более внушительным, нежели в случае с дровами. Одной закладки будет хватать на всю ночь. Однако дымоход будет засоряться с большой скоростью. Специалисты рекомендуют проводить капитальную чистку не меньше 2-х раз в год.

Как сделать своими руками?

Выше уже говорилось о том, что отопительные заготовки из прессованных опилок вполне возможно произвести в домашних условиях. Произвести качественные брикетики не так трудно, как может показаться. Главное – действовать строго по инструкции.

Подготовка

Чтобы сделать хорошие брикеты из опилок, нужно действовать строго поэтапно. Сначала уделить достаточно времени подготовительным работам. Сперва пользователю потребуется подобрать идеально подходящий, качественный материал. Для таких целей могут подойти:

- обычные древесные опилки;

- стружка, которая остается после обработки различных сельскохозяйственных культур;

- макулатура;

- солома;

- вторсырье, оставшееся от торфа или угля.

Общая доля стружки в случае выбора скомбинированного состава должна быть не меньше 60%. Только при соблюдении этого правила можно ожидать от получившихся брикетов хорошего качества сгорания. На подготовительном этапе человеку нужно припасти необходимое оборудование для прессования сырья. Установки, с помощью которых удастся спрессовать опилки, разделяются на несколько типов:

- ручные;

- в основе которых лежит домкрат;

- гидравлические.

Чтобы получить достаточную выработку лигнина, допустимо применение устройств, работающих от подъемного механизма. Правда, подобные решения не отличаются высокой производительностью. Кроме домкрата, который будет играть роль пресса, в станке также следует использовать специальную матрицу и пуансон. Именно эти компоненты будут придавать дрова конкретную форму.

Шнековый экструдер, сконструированный собственными руками, заметно упростит задачу создания прессованного топлива, но и соорудить его сложнее. Для изготовления необходимых материалов возможно задействовать и стационарную аппаратуру. Ее тоже нетрудно соорудить своими руками. Для подобных работ потребуются нижеперечисленные запчасти и компоненты:

- подшипники;

- мотор;

- редуктор;

- вал;

- шнек;

- нагревательные элементы – ТЭНы;

- реле, чтобы была возможность регулировать температурные значения.

Если напряжение трехфазное, то подойдет мотор на 9 кВт. Если же работа будет производиться от стандартной сети в 220 В, то нужен будет агрегат с мощностью в 2,5 кВт. Этот компонент вкупе с редуктором и остальными узлами надо будет надежно закрепить на предварительно проваренной раме.

В данной установке шнек представляет собой особую конструкцию, которая состоит из 2 основных элементов. Один из них и выступит в качестве пуансона. Другая же составляющая будет отправлять опилки в резервуар для загрузки. Матрицу сможет успешно заменить профильная труба.

Прежде чем запускать такой самодельный станок, трубу нужно будет хорошенько прогреть до температуры в 260 градусов Цельсия. Процесс прогрева ТЭНов можно держать под контролем благодаря реле.

Такие конструкции имеют один недостаток – внушительный коэффициент тепловой передачи непосредственно в воздух.

Схема изготовления

После всех подготовительных мероприятий и сооружения подходящего домашнего оборудования можно смело переходить к изготовлению запланированных материалов. Весь процесс состоит из нескольких этапов:

- сначала подготавливается и хорошенько очищается выбранное сырье;

- затем осуществляется тщательное измельчение древесных опилок до допустимого калибра, составляющего не меньше 0,6 см;

- после этого материал надо правильно спрессовать;

- следующим шагом станет сушка;

- завершающий шаг – складирование материалов.

Когда стружка пройдет абсолютно все необходимые подготовительные этапы, ее тщательно смешивают с глиняным порошком в соотношении 10: 1. Далее полученный состав скрупулезно мешают, добавляя при этом немного воды.

Смесь должна иметь средний уровень густоты, чтобы она могла удерживать свою форму.

Подучившуюся и хорошо перемешанную смесь аккуратно помещают в специальный отсек, чтобы произвести дальнейшее брикетирование. После этого шага мастеру останется хорошенько посушить изготовленные дрова. Повысить степень горючести искусственным путем получится посредством добавления к глине картона, предварительно смоченного в жидкости.

Полезные советы

Рассмотрим несколько советов, касающихся эксплуатации и создания продуктов из прессованных опилок.

- Брикеты, изготовленные из опилок, разрешается эксплуатировать в котлах и печах, где предусмотрена автоматическая загрузка топлива.

- Если надо приумножить силу горения брикетов из опилок, целесообразно впустить свежий воздух. Спрессованное сырье особенно активно реагирует на указанные манипуляции.

- Брикеты из опилок не запрещено оставлять на хранение внутри помещения. Эти материалы не оставляют после себя так много грязи и мусора, в отличие от обычных дров.

- Зимой прессованное сырье можно хранить под навесом. Главное, следить за тем, чтобы оно никак не контактировало со снегом и влагой в целом.

- Если аппаратуру для изготовления брикетов вы сделали своими руками, нужно сперва убедиться в исправности ее работы и только потом переходить к созданию самоделок.

- Некоторые запчасти для сборки самодельного оборудования придется отдавать на обработку профессиональному токарю. В противном случае неправильно выставленные зазоры не позволят добиться хороших производственных результатов.

- В качестве источника давления при прессовке древесного сырья разрешается использовать практически любые модели домкратов. Главное, чтоб они могли создавать необходимое усилие – этого будет достаточно.

Как сделать прессованные опилки, смотрите в следующем видео.

Характеристики опилок и их применение

Дерево – это один из самых популярных видов сырья. Ценными являются как целостные древесные материалы (например, брус), так и сырье, которое образуется в ходе переработки дерева. Так, например, одним из востребованных материалов являются древесные опилки.

Древесные опилки – это материал, который находит свое применение в различных областях человеческой деятельности. Сегодня в нашей статье мы рассмотрим основные характеристики и существующие разновидности используемых опилок.

Что это такое?

Для начала необходимо определиться с тем, что представляют собой опилки. По сути, это мелкая стружка, которая образуется в результате распила древесины.

К отличительным характеристикам материала можно отнести достаточно низкую стоимость, соответственно, высокую доступность для каждого (вне зависимости от экономического и социального положения человека в обществе).

Если подробно рассматривать свойства сухих опилок, то следует отметить их небольшой вес. Показатели плотности находятся на уровне 220-580 кг на кубометр (данный показатель может изменяться в зависимости от уровня влажности сырьевого материала). А коэффициент теплопроводности составляет 0,06 Вт/ (м2 на°С). Размер опилок обычно не превышает 5 мм.

Особого внимания заслуживает и химический состав опилок, обычно материал содержит такие компоненты:

- лингин;

- целлюлозу;

- гемицеллюлозу;

- азот;

- водород;

- кислород;

- углерод.

Вообще говоря, все свойства и характеристики, которые должны быть присущи опилкам, подробно описываются в официальном ГОСТе 23246-78.

Обязательно ознакомьтесь с данным документом, прежде чем приобретать и использовать материал.

Следует сказать о том, что к особенностям сырья можно отнести большое количество свойств и характеристик, с которыми необходимо внимательно ознакомиться. Благодаря такому ответственному подходу, впоследствии вы не пожалеете о своей покупке.

Важно. Уникальной чертой этого строительного материала является экологичность. Опилки являются безопасными для окружающей среды и для здоровья человека, соответственно, их использование допустимо в самых разных и неожиданных сферах (например, материал используют для наполнения детских игрушек или подушек).

Из какой древесины делают?

На сегодняшний день на строительном рынке можно найти большое количество разновидностей стружки, изготовленной из различных пород дерева (причем можно приобрести сырье, как из ценного материала, так и из дешевого горбыля).

Для удобства пользователей и производителей принята общая классификация материала, которая включает в себя 2 основные группы: хвойную и лиственную.

Хвойные

Хвойные типы образуются из таких пород как туя, сосна, а также еловые и кедровые деревья. Такой материал активно используется в садоводстве, так как имеет свойство повышать кислотность грунта. Так, например, сосновую стружку используют при выращивании помидоров, огурцов и моркови.

Лиственные

Лиственный тип распространен шире, чем хвойный. Рассмотрим подробнее характеристики и свойства различных подгрупп лиственных опилок.

- Березовую стружку активно используют для создания грибных ферм. Сырье засыпают в полиэтиленовые пакеты и туда же помещают грибные споры. После этого в пакетах проделывают отверстия. При этом, в обязательном порядке, нужно следить за уровнем влажности, чтобы избежать появления плесени.

- Осиновый материал часто используют для садоводства. Такие опилки очень хорошо подходят для выращивания лука, чеснока и клубники. При этом важно отметить тот факт, что подобный сырьевой материал приостанавливает рост и развитие сорной травы, что облегчает уход за участком.

- Основной составляющей липовых опилок является фосфор. Кроме того, в состав сырья входят смолы с ярко выраженным запахом, который является привлекательным для медоносов. Очень часто липовые опилки применяют как подстилку или укрывающий материал для разнообразных цветущих культур.

- По общему правилу, дубовые опилки не используются как самостоятельный материал (особенно, если это касается применения материала в садоводстве). Зачастую их сочетают с другими материалами (например, с компостом) – в таком «тандеме» сырье проявляется все свои положительные качества.

- В состав сосновых опилок входят такие вещества как масла и кислоты, которые отличаются высоким уровнем полезности.

- Что касается каштановой разновидности опилок, то такой сырьевой материал характеризуется возможностью поглощения большого количества влаги. В связи с такими характеристиками можно отметить тот факт, что данные опилки активно используются для осуществления разного рода теплоизоляционных работ.

Помимо описанных выше лиственных разновидностей древесных материалов, популярностью пользуется сырье из лиственницы, а также фруктовые, буковые и опилки из ольхи. Причём ольховые материалы традиционно популярны при приготовлении копчёностей.

Благодаря такому разнообразию видов опилок, каждый человек сможет подобрать для себя такой материал, который будет на все 100% соответствовать его целям, пожеланиям и потребностям.

На сегодняшний день существует несколько видов древесных опилок. Рассмотрим подробнее их ключевые характеристики.

- Наиболее распространенный и широко используемый тип сырья – это опилки, которые продаются в мешках. Они являются достаточно дешевыми и доступными, соответственно, их может приобрести практически любой человек.

- Гранулированные древесные опилки используются в процессе ухода за домашними животными, так как они представляют собой наполнитель для лотков, который отличается высоким уровнем практичности. Древесные опилки в гранулах пользуются популярностью среди владельцев домашних котов и кошек, а также различного вида грызунов (например, крыс или хомячков).

- Прессованные деревянные опилки активно используются для отопления. Они обладают как положительными, так и отрицательными характеристиками. Так, к достоинствам материала можно отнести легкость использования, возможность применения в котлах длительного горения и простоту хранения. С другой стороны, среди недостатков традиционно выделяют большие габариты.

- Клееные опилки – это еще одна разновидность материала, которая используется для разных целей.

Помимо этого, опилки различаются по своему размеру: они могут быть мелкими и крупными. Каждая из этих разновидностей используется для разных целей и отличается по уровню насыпной плотности.

Сферы применения

Как было сказано выше, древесные опилки пользуются большой популярностью и востребованностью среди пользователей. Их использование распространяется на несколько сфер жизнедеятельности человека.

В строительстве

Опилки являются популярным строительным материалом, который используется для производства и изготовления таких изделий как древесно-стружечные и древесно-волокнистые плиты, гипсоопилочные бетоны (в этом случае опилки применяются в сочетании с гипсом) и т. д. Кроме того, сырье часто используется в процессе обустройства туалетов (или биотуалетов), а также для наполнения лотка для животных.

Такое разнообразное и широкое использование объясняется, в первую очередь, доступной ценой материала.

Для мульчирования

Еще одна сфера использования материала – это сельское хозяйство и садоводство. Опилки представляют собой достаточно ценный мульчирующий материал, который используется в процессе ухода за земляникой, клубникой и малиной, при этом толщина слоя опилок должна составлять около 5 см.

Также следует учитывать тот факт, что для мульчирования можно использовать только перепревшую стружку, если материал сырой – то его нужно предварительно подготовить.

При этом саму по себе процедуру мульчирования рекомендовано проводить только в летний период времени – ведь именно тогда почва теряет большое количество ценной влаги.

Как утеплитель

Очень часто опилки используются в качестве утеплительного материала. Это связано с отличительными характеристиками материала, а именно, с высоким уровнем насыпной плотности.

С другой стороны, существуют и негативные характеристики сырья, например, высокая вероятность воспламенения, а также горючесть.

В связи с этим, прежде чем использовать опилки как утеплитель (например, на потолок), необходимо произвести их предварительную обработку. Так, опилки смешивают с гипсом, цементом, глиной или известью, а затем поливают раствором медного купороса. Такие действия снижают показатели пожароопасности опилок.

Для мебели

Сырье очень часто применяется для создания мебели. На первом этапе опилки прессуются в ДСП и ДВП, а уже из этих строительных материалов в дальнейшем изготавливают мебель. При этом следует отметить тот факт, что применение опилок способствует созданию разнообразных интерьерных и декоративных решений.

Кроме того, из опилок могут быть изготовлены различные предметы оформления интерьера, например, материал используют для набивки сувенирных игрушек.

Для копчения

Для копчения пригодными являются только несколько типов стружки. Это связано с тем, что если использовать неподходящую разновидность, то конечный продукт (например, рыба или мясо) будет обладать не только неприятным запахом, но и горьким вкусом. В связи с этим для копчения чаще всего применяют опилки из таких пород дерева как дуб, бук и фруктовые разновидности. При этом можно использовать опилки разного вида, как по отдельности, так и в сочетании друг с другом.

Для топки

Одна из самых распространенных сфер применения сырья – это отопление. Материал выступает в качестве горючего для печей и других отопительных систем. При этом стоит учитывать тот факт, что для топки подходят не все типы опилок – всё зависит от таких показателей как уровень влажности и плотности сырья.

Как выбрать?

Очень важно правильно, внимательно и ответственно подойти к процессу выбора опилок. При этом следует учитывать несколько ключевых параметров и факторов.

- Для начала вам следует определиться с тем, для каких целей и в какой сфере вы будете использовать опилки. От этого будет зависеть то, какой тип опилок будет оптимальным в вашем конкретном случае.

- При покупке материала очень важно попросить у продавца предоставить вам сертификаты соответствия и любые другие материалы, которые докажут высокое качество продукции.

- Приобретать материал следует только в специализированных магазинах или на строительных рынках. В таком случае вы будете уверены в его высоком качестве. Кроме того, в таких торговых точках вы всегда сможете посоветоваться с профессиональными и опытными продавцами.

Полезный совет. Для того чтобы приобрести древесную стружку, можно обращаться напрямую на деревообрабатывающие предприятия. Таким образом, можно наладить прямую поставку качественного материала.

В целом, можно сделать вывод о том, что древесное сырье – это материал, без которого не обойдутся специалисты многих отраслей. Однако стоит быть внимательным при выборе, так как не каждый вид опилок можно использовать для любых целей: есть как универсальные, так и специализированные разновидности.

Читайте также: