Тесло плотницкое своими руками

Пришол к выводу что мне не помешало бы тесло в хозяйства.

Подскажите какое тесло удобней для выборки продольного паза- в фпрме прямой лопатки или с закругленными концами?

Сушествуют ли какие нибуть пропорциональные размеры у этого инструмента так чтобы было удобно работать?

Просто нужно как-то кузнецу обьяснить что ковать, в продаже готовое тесло найти не реально.

Спасибо ,я хоть узнал что это такое!

Еще подскажите есть ли смысл закаливать рабочую часть тесла (то место которое затачивают)?

Все тесло закаливать думаю что смысла нет. закаленный метал хрупкий и может сломатся. Хотя с другой стороны рабочая часть тоже хрупкой станет и непонятно как себя поведет при долюлении.

Вобще лезвия топоров принято закаливать?

Что думаите по этому поводу?

Рабочая часть должна быть закалена, но конечно не до хрупкости. К примеру если делать лезвие из куска рессоры, закаливать надо нагревая до ярко-вишнёвого цвета, потом в подогретое до 70-100 градусов жидкое масло, потом сошлифовать окалину и греть до синего цвета побежалости, смотря на сошлифованный участок.

В продаже кстати видел множество молотков для каменщиков, думаю, сгодятся без всякой переделки.

Любой владелец дачи или частного дома пользуется плотницким топором. Несмотря на простую конструкцию, инструмент выполняет множество функций.

Характеристики инструмента

Приспособление отличается универсальностью. Топором плотницким можно:

- рубить деревья;

- колоть дрова;

- обрабатывать деревянные конструкции;

- разделывать туши;

- выполнять столярные работы.

Конструкция включает в себя:

- лезвие, в основе которого твёрдая углеродистая сталь;

- рукоять – топорище.

Вес варьируется в пределах 0,8 – 3 кг. Рубящая часть различных моделей отличается:

На длину и форму топорища влияет назначение. Топорище должно иметь гладкую поверхность. Неровности и зазубрины должны отсутствовать.

Рукоять изготавливают из твёрдых пород дерева:

Для деревянной рукояти характерна высокая степень защиты от вибрации. Это облегчает процесс работы. Недостатки деревянной ручки:

- рассыхание;

- неустойчивость к механическим повреждениям.

У металлического топорища длительный срок эксплуатации. Но им сложно пользоваться, когда на улице холодно.

Отличия от обычного топора

Особенности плотницкой модели:

-

трапециевидная форма рубящей части;

Назначение плотницкого топора

Инструмент не подойдёт для работы в лесах. Там применяют тяжелые приспособления, имеющие длинную рукоять. Зато сложную и тонкую работу плотницкий инструмент выполнит качественно.

Острая заточка подгоняет деревянные детали без отклонений от нормы. Для тесания уместно использование плотничьего топора с широким лезвием. Другими словами применяют тесак.

Топор плотника подойдёт для:

Рекомендации по выбору

Выбирая прибор, необходимо проверять качество инструмента. При ударе рубящей части должен появиться долгий и тонкий звук. Это показатель твёрдости и закалки стали. Такое изделие не нуждается в частой заточке. На лезвии не будет царапин и зазубрин.

Для индивидуального подбора:

- Берут за окончание топорище.

- Опускают вниз руку.

- Пытаются поднять руку и удержать в горизонтальном положении.

- Если нельзя вытянуть руку, выбирают другой прибор.

Также учитывают радиус окружности. Он должен быть в пределах 27 – 33 см. Для проверки на бумаге изображают дугу с указанным радиусом транспортиром. Угол носка должен быть до 90 градусов.

Таким изделием можно:

- обтесать колодку до нужного размера;

- вырубать любой паз.

Средний вес – 1,5 кг. Лучшее решение – кованая модель. В её прочности и надёжности невозможно усомниться. Цельнометаллическую конструкцию дополняют накладками резиновыми. Они предотвращают выскальзывание. Изделия, имеющие изгиб, обеспечивают надёжный захват. Окончание топорища расширенное.

Как правильно точить топор

Тупым инструментом работать нельзя. Для заточки:

- Готовят жестяной кусок.

- Выбирают угол 35 градусов.

- Делают нужный вырез.

- Прикладывают заготовку к лезвию.

- Определяют угол несоответствия.

- Наносят маркером метки.

Правильная заточка зависит от:

- твёрдости древесины;

- уровня влажности;

- стали, из которой сделано лезвие.

Наточить можно:

Для работы электроточилом уместно использование:

- двустороннего точильного камня;

- доводочной пасты;

- приспособления, которым правят абразивный круг;

- перманентного маркера;

- средств защиты индивидуальной;

- угломера.

Алгоритм пошагово

- Устанавливают станок на ровной прочной поверхности.

- Проверяют рабочую область на отсутствие повреждений.

- Для обновления заточки под фиксированным углом закрашивают чёрным маркером внешнюю часть лезвия.

- Крепят инструмент напротив камня точильного. Располагают так, чтобы круг мог вращаться навстречу камню.

- Опускают лезвие на абразивный круг.

- Регулируют и фиксируют угол заточки, используя специальную гайку.

- Делают 2 оборота к себе.

- Открепляют приспособление и проверяют срез под маркером. Если наклон был выбран правильно, то поверхность зарисованная стирается. Маленький угол способствует стиранию самого конца лезвия. При большом угле сотрётся часть ближе к рукояти за окрашенным элементом.

- Повторяют до тех пор, пока не получится правильный угол.

- Фиксируют.

- Затачивают, формируя новую линию среза. Удаляют все щербинки.

- Заглаживают абразивный круг двусторонним камнем.

- Доводят до гладкой поверхности среза. В одной руке удерживают обух, во второй – центр топорища. Для равномерного затачивания поворачивают в разные стороны.

- Полируют и шлифуют.

- Наносят антикоррозийный состав.

Несколько советов

- при использовании электроточила выбирают маленькую скорость;

- запрещено пользоваться болгаркой;

- после заточки держат в чехле;

- наносят воск и масло;

- работают в перчатках и очках.

Вручную можно заточить с помощью абразивного круга. Брусок фиксируют под нужным углом. Лезвие удерживают в вертикальном положении и водят по кругу точильному.

Как правильно хранить топор

Правильное хранение продлит срок службы. Несколько рекомендаций:

-

протирают керосином после использования;

Разновидности топоров

Существует несколько разновидностей инструмента:

- колун – массивное приспособление, которым наносят мощные удары для раскалывания дров. Предмет оснащён широким лезвием, имеющим тупую заточку и ручку длиной 0,8 м. С его помощью работают с твёрдой и плотной породой дерева;

- топор для валки леса – с рукояткой до 1 м, что усиливает удар. Масса – 3 кг. В работе прикладывают много усилий;

- прибор для рубки мяса – с ровным и широким лезвием, а также короткой рукоятью, сдвинутой вниз. Им наносят точные режущие удары;

- пожарная модель. Поясной вид имеет колышек на обухе, что позволяет разбивать окна и замки. Штурмовой вид более увесистый, присутствует крючок на обухе;

- плотницкий вариант – остро заточенное лёгкое приспособление. Недостатком является высокая цена;

- тесло или столярный топор. Масса достигает 1 кг. Имеет прямую режущую кромку и овальную форму топорища;

- туристическая модель – отличается маленьким весом и острой заточкой;

- ледорубы – для рубки льда и разбивания при подъёме в горы. Заточенным лезвием заменяют обух. Приспособление двустороннее. Лезвие имеет перпендикулярное расположение по отношению к топорищу.

Заключение

При выборе инструмента ориентируются на его предназначение. Универсальные плотницкие топоры станут незаменимыми помощниками в быту на долгие годы.

XIX век был этакой эпохой дикого Запада в экспериментальной физике электромагнетизма. Роберт Ван де Грааф, лорд Кельвин, Никола Тесла и многие другие учёные, исследователи и инженеры открывали всё новые и новые явления, а затем масштабировали производящие их установки до колоссальных размеров. Некоторые из их творений функционируют до сих пор — например, шестиметровый гигантский генератор Ван де Граафа в Бостонском музее науки, а некоторые, как широко известная башня Уорденклифф, так никогда и не появились на свет.

С течением времени и развитием науки и техники внимание учёных переключилось на другие направления, но отдельные энтузиасты продолжали собирать, изучать и совершенствовать классические разработки в области высоких напряжений, электростатики, физики плазмы — кто-то вследствие неугасающей веры в теорию эфира и бесплатную энергию, кто-то из любопытства, или для решения узкоспециальных прикладных задач, кто-то просто потому что ему это доставляло.

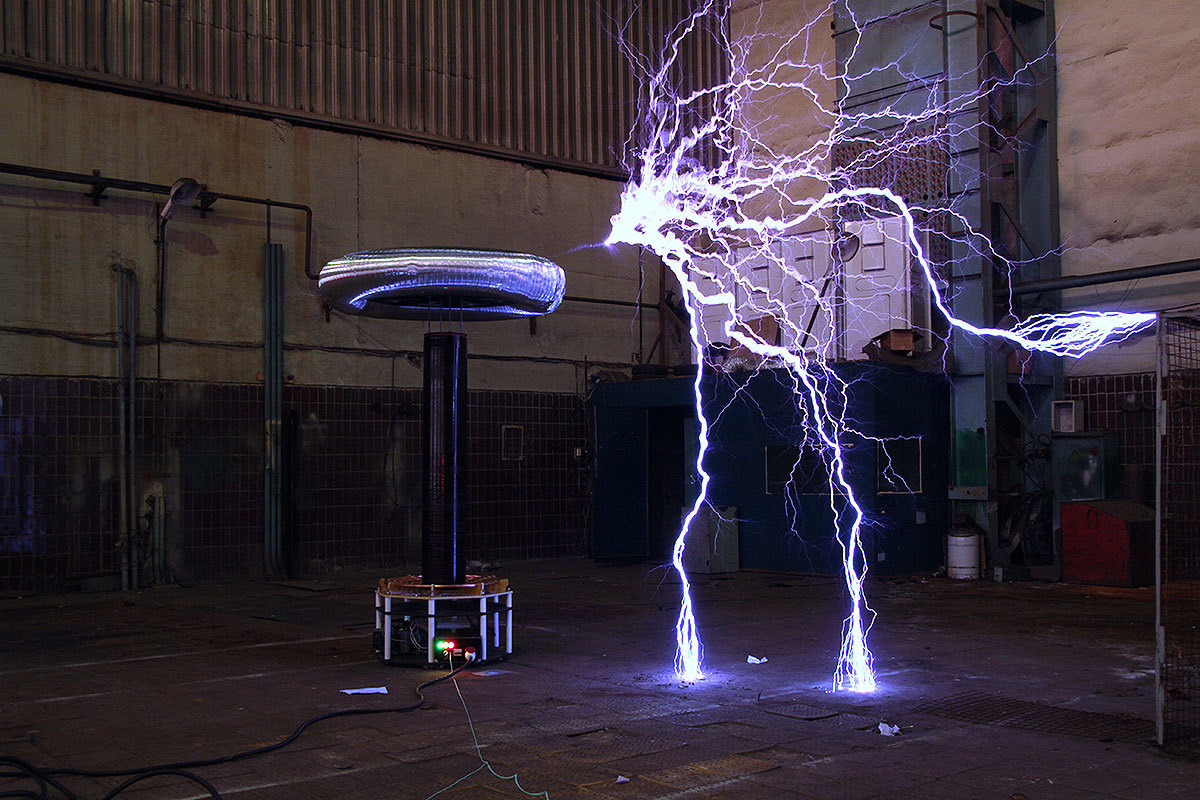

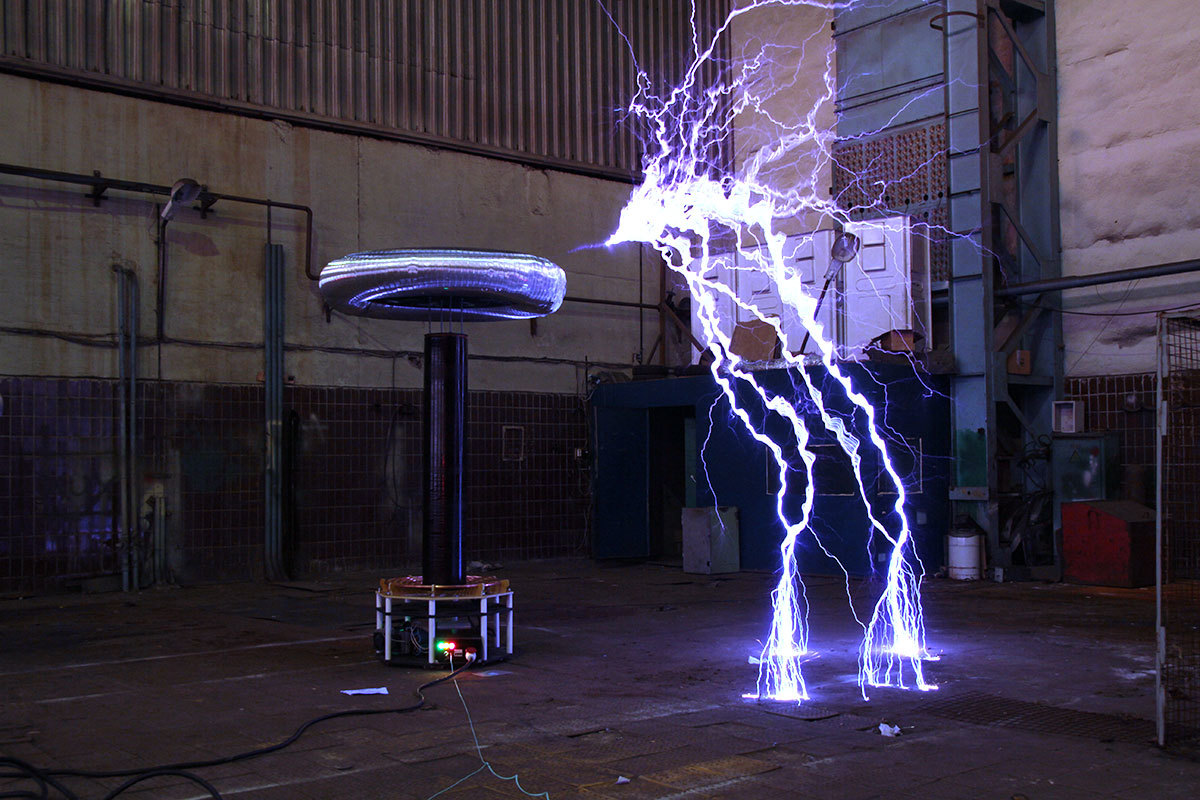

Размер имеет значение

Короче говоря, в один момент группа инженеров-любителей, давно и прочно погрязших в коллективном тесластроении, решила, что играть в песочнице, делая небольшие комнатные (и даже среднеразмерные уличные) катушки, им уже скучно, и решила сделать что-то особенное. На тот момент у нас уже было (как нам казалось) достаточно опыта в разработке катушек Тесла различных топологий и имеющаяся математическая модель допускала масштабирование типовой конструкции в несколько раз. По факту, единственными явно заметными ограничениями были габариты доступного помещения, мощность розетки, и финансы (хотя, чего уж там, в итоге всё упирается в финансы). Прикинув бюджет, человекочасы и прочие скучные мелочи, было решено ограничиться габаритами установки примерно в три метра высоты, с расчётной мощностью около 30-40 кВт. Для разбирающихся в вопросе:

Технология, разумеется, была выбрана именно DRSSTC, поскольку при правильном подходе и отсутствии ошибок её стоимость (а также массогабариты) оказывается значительно ниже, чем у других вариантов (искровой разрядник или радиолампа) при тех же конечных параметрах. Ну и ещё, конечно же, на ней можно играть музыку.

Модульный принцип

При первичной проектировке достаточно крупной катушки Тесла проект можно разбить на несколько модулей (первичная обмотка, вторичная обмотка, тороид, корпус, силовой инвертор, драйвер, пульт управления, вспомогательная электрика и т. п.), каждый из которых придумывается и изготавливается в отдельности, после чего они собираются вместе, последовательно настраиваются и отлаживаются в процессе, и в итоге взрываются начинают испускать молнии. Обычно большинство трансформаторов Тесла собираются энтузиастами в одиночку от начала до конца, но у нас, во-первых, уже имелась более-менее слаженная команда с распределением функций (проект-менеджер, проектировщик, разработчик (он же тестировщик), и несколько человек на подхвате — монтажник, слесарь и так далее), а, во-вторых, сама по себе задача стояла довольно амбициозная, и хотелось сделать её без лишних расходов, но при этом более или менее качественно, насколько это возможно для прототипной и уникальной конструкции. Поэтому каждый мог заниматься своим делом, параллельно общаясь для синхронизации модулей между собой, а я, будучи этим самым проект-менеджером, могу рассказать про каждый из модулей по отдельности, а также показать, что получилось в итоге.

Подготовка и материалообработка

После обсуждения, осмысления и различного словоблудия по теме, общий концепт был утверждён коллективным решением и я изобразил примитивный эскиз в 3ds max. Эскиз был нужен для осознания масштабов задачи, понимания основных взаимных пропорций модулей, в качестве отправной точки для проектировки и для поднятия боевого духа команды. На основе эскиза проектировщик собрал проект в Creo Elements (тогда ещё Pro/Engineer), уже с соблюдением конкретных размеров, способов соединения деталей между собой и прочими нюансами. По результатам этого проекта были созданы чертежи: деталей корпуса, основания первичной обмотки, тороида, коробки для автоматики и электрики, а также блока конденсаторов первичного контура (MMC ).

В качестве конструкционных материалов мы использовали стеклотекстолит толщиной 18 мм, обработанный методом гидроабразивной резки (ввиду его высокой конструкционной и термической устойчивости, другие методы обработки оказались нерентабельны), толстую фанеру для корпуса и алюминиево-пластиковый композит для блока автоматики (для экранировки от создаваемого катушкой мощного фронта электромагнитных помех, пагубно влияющего на её же собственные управляющие схемы), а также поликарбонат в ряде мест. Фанеру и пластик обрабатывали на ЧПУ фрезере, имевшемся во владении соседа по заводику, где наш коллектив занимался всем этим непотребством. Creo Elements позволяет создавать сразу готовые управляющие программы для ЧПУ, что очень сильно помогло в процессе — мы просто, по факту, арендовали станок и делали на нём что надо когда надо.

Первичка и вторичка

Вторичную обмотку намотали на классическом каркасе — большой оранжевой канализационной трубе из ПВХ (серьёзно, это лучший из имеющихся вариантов для катушек Тесла любых габаритов по соотношению цены, доступности и соответствия задаче). Намотанный виток к витку эмалированный провод (диаметр 1.06 мм) в один слой, покрытый затем эпоксидной смолой, превратил трубу в огромного размера индуктор, с нетерпением ожидающий своей минуты славы — вторичку гигантской катушки Тесла. Итоговые габариты трубы получились 310х1800 мм.

Первичную обмотку — тоже классика — мы намотали медной трубкой для кондиционеров, диаметром 22 мм (7/8 дюйма). Витки аккуратно ложились в пазы, вырезанные в стеклотекстолите струёй воды с абразивом под давлением в тысячи атмосфер, и вот уже два модуля, первичка и вторичка — скелет любой катушки Тесла — соединились друг с другом. Проект понемногу обретал форму и цвет.

Тороид

С тороидом, необходимым элементом любой мощной катушки Тесла, однако, всё оказалось сложнее. Изначально предполагалось также последовать проверенной дорогой и использовать алюминиевую гофру для вентиляции. На практике же обнаружилось, что это чрезвычайно одноразовое решение — гофра мгновенно мнётся от любых неосторожных движений, и при планируемых габаритах её придётся заменять при каждой транспортировке устройства.

В общем, результат оказался очень необычным внешне, относительно простым в производстве, надёжным в эксплуатации и на удивление эффективным в сравнении с другими известными вариантами исполнения этой важной части катушки Тесла. Диаметр алюминиевой трубы — 50 мм, а общий размер всей получившейся штуки, напоминающей НЛО — около двух метров в диаметре. Круги-проставки для трубок вырезали из фанеры всё на том же ЧПУ-фрезере, а центральную раму я сварил из стального уголка.

На этом, в принципе, конструкционная часть была закончена.

Силовая часть

В придумывании актуального способа соединения этих деталей между собой есть масса хитрых эмпирических ноу-хау, призванных сократить риски и максимизировать надёжность подобных конструкций, но поля этой записи слишком узки, чтобы я мог рассказать про них, если вы понимаете о чём я. Не было никаких гарантий, что получившаяся штука не взорвётся при первой же попытке её включить, но на тот момент это казалось приемлемым риском.

Автоматика и электрика

Управляющая электрика не содержала в себе ничего особенно интересного. Нужно было обеспечить плавную зарядку электролитов (чтобы они не выбивали автоматы в щитке в момент включения установки) — с этим справились автоматический пускатель (по сути, большое силовое реле) и несколько силовых резисторов.

Диодный мост на 150 ампер выпрямлял сеть (кстати, вся конструкция создавалась, конечно же, под трёхфазное питание, с чем была связана масса разных интересных открытий — раньше мы не делали ничего под три фазы, тем более такой мощности), вентиляторы обдували диодный мост и заодно радиатор силовой части, а лампочки на передней панели изображали светофор, любезно сообщая, когда можно трогать части катушки руками, когда лучше не стоит, и когда желательно оказаться от неё на максимально возможном расстоянии, чтобы не словить разряд в макушку.

Драйвер

MIDI-пульт

Пульт управления (также известный как интерраптер) представлял собой простой MIDI синтезатор с несколькими примитивными настройками, принимавший на вход миди файлы (или данные с регуляторов-крутилок) и выдававший наружу через оптический кабель управляющий сигнал для драйвера. С ним, в принципе всё было просто и понятно, потому что мы решили не тратить время на разработку того, что можно купить, и просто так и поступили — купили готовый. Он, конечно же, оказался глючным полуфабрикатом, но зато сэкономил сотни человекочасов по исследованию миди-протокола, изготовление платы, отладку микроконтроллера и отлавливание неизбежных багов. Главное, что со своей задачей он на тот момент справлялся отлично. Пульт был приобретён у американского коллеги-тесластроителя, и на тот момент это был единственный продающийся пульт с поддержкой SD карты, то есть способный воспроизводить музыку без внешнего MIDI устройства или ноутбука. Это было критичным, поскольку имелись закономерные опасения, что помехи от работы такой большой катушки намертво подвесят всю электронику в некотором радиусе от неё, а подвисание какой-нибудь миди-клавиатуры, разработчики которой в страшном сне не могли предусмотреть подобный уровень паразитных сигналов, если этам клавиатура управляет той самой катушкой Тесла, которая наводит на неё помехи, чревато неконтролируемой положительной обратной связью и, как следствие… правильно, взрывами. Взрывов мы не хотели.

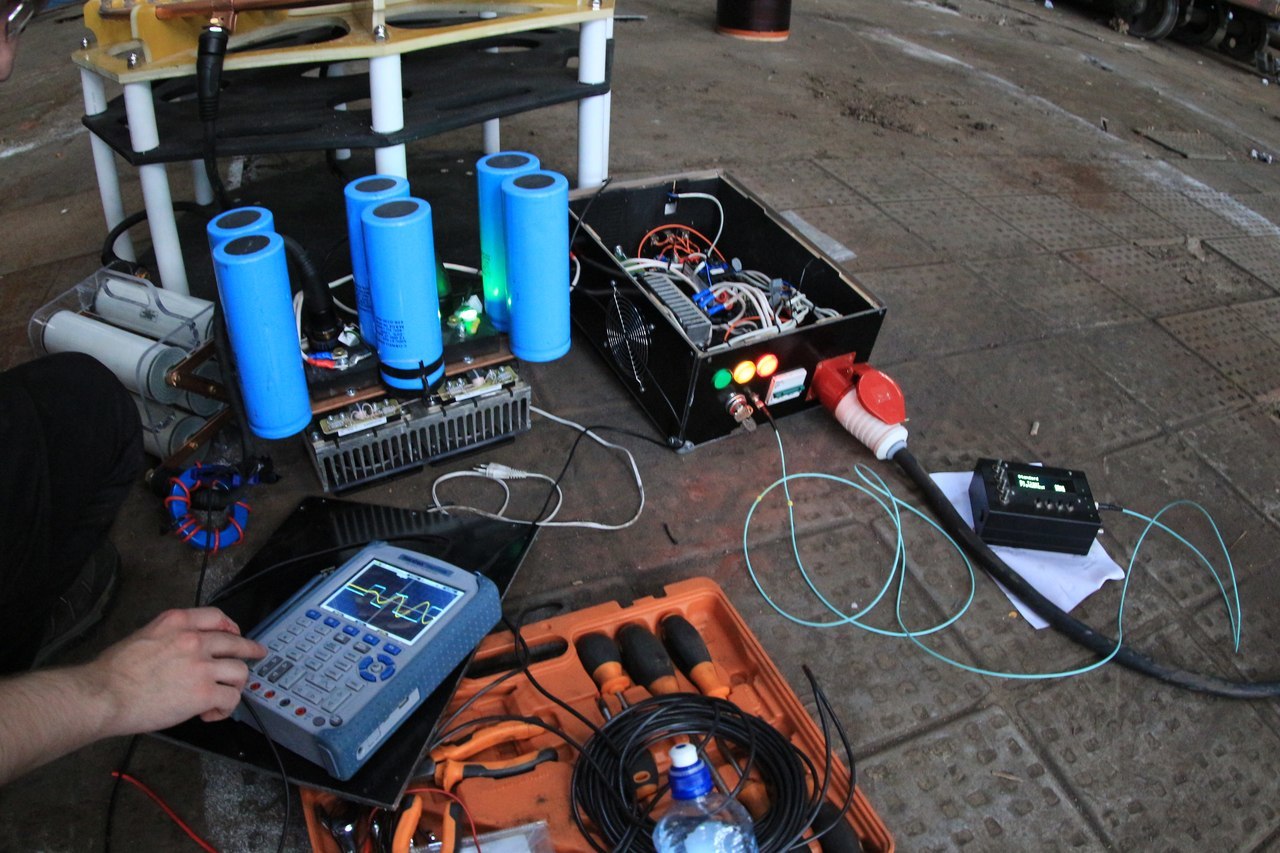

Конденсаторная батарея

В качестве резонансного конденсатора мы выбрали силовые плёночные конденсаторы одного из отечественных производителей, специально разрабатывавшиеся (если верить каталогу производителя) для импульсных режимов работы. Пять штук общей ёмкостью около 1.2 мкф, и максимальным напряжением 20 киловольт, соединённые медной шиной с латунными винтами. Латунного крепежа, кстати, на весь проект ушло значительное количество — из-за огромных токов в килоамперы, в сочетании с мощным магнитным полем от первичной обмотки, и стальной оцинкованный и нержавеющий крепёж моментально разогреваются докрасна, что может в итоге приводить к незапланированным спецэффектам (да-да, взрывам). Поэтому и в ошиновке конденсаторов, и вообще во всех силовых соединениях в первичном контуре пришлось использовать только медь и латунь. Первые же тесты показали наивность попыток поставить туда что-то ферромагнитное и/или недостаточно хорошо пропускающее электрический ток.

Первичная проверка

Следующим этапом была настройка драйвера. Для этого достаточно собрать в одно целое первичный контур (конденсаторную батарею, первичку и мост), подключить к транзисторам моста драйвер и плавно начать подавать напряжение, отслеживая на осциллографе формы сигналов в различных участках схемы. Если всё сделано правильно, то в первичном контуре возникает автогенерация на расчётной частоте (в нашем случае около 50 кГц). Вторичка при этом не нужна, и никаких разрядов не возникает, но собираемых данных достаточно, чтобы настроить предиктор, OCD и заметить ошибки в монтаже или выбранных параметрах деталей. Эта часть оказалась простой и лёгкой (кстати, в таком режиме первичная обмотка вполне может работать как индукционная плита для приготовления пищи — есть прецеденты жарки яичницы на сковороде, стоящей поверх первички), и мы отправились вместе с почти родившимся детищем в один большой и полузаброшенный цех заводика, чтобы проверить наконец наше творение in vivo.

Для чего же всё это было?

Ну а дальше было немного работы над ошибками, суматошные сборы, прибытие на Елагин остров, где традиционно проходит в Питере упомянутый GEEK PICNIC, ночные тесты перед днём фестиваля нашей катушки, уже с новым трубчатым тороидом и на полную катушку (простите за намеренную тавтологию). На следующий день были час X (в течение которого около пятнадцати минут мы прыгали всей толпой вокруг не желающего запускаться шедевра, пока не обнаружили косяк монтажа — трансформатор тока был подключен не в той фазировке), Вивальди, Имперский марш и Марио на молниях, снимающие это всё квадрокоптеры с камерами, полтысячи зрителей, взиравших на происходящее кто с восхищением, кто с удивлением, кто равнодушно-непонимающе, кто через экраны своих смартфонов и планшетов, несколько запусков на бис при дневном свете, где разряд был едва заметен (зато слышно было прекрасно) и — уже после окончания фестиваля, но до закрытия парка — несколько минут работы самой большой музыкальной катушки Тесла в России в летних сумерках, которые до сих пор иногда встают у меня перед глазами.

Держать в руках пульт от такой штуки и смотреть на почти настоящие шестиметровые молнии, угрожающими тентаклями взрезающие воздух, возникающие и изменяющиеся по движению твоих пальцев — это до сих пор одно из самых моих сильных воспоминаний за девять лет работы над катушками Тесла и спецэффектами высоких напряжений. Но, увы, ничто не вечно, и возмущённый происходящим (мол, люди уходить не хотят пока вы тут развлекаетесь) охранник парка потребовал сворачивать лавочку и выкатываться, что и пришлось осуществить.

К сожалению, с тех пор у нас так и не получилось ни разу запустить эту катушку Тесла снова. Мы переработали проект силовой части, проапгрейдили драйвер, значительно продвинулись в понимании принципов работы всего этого дела, но отсутствие площадки, пригодной для проведения подобных экспериментов, увы, всё ещё является труднопреодолимым и дорогостоящим препятствием. Катушка лежит в виде составных частей у меня дома и ждёт своего часа. Когда-нибудь я снова её включу. А может и не её, а новую, ещё раза в два-три больше. Кто знает.

Это мой первый пост на Гиктаймс. В случае положительной критики планирую в дальнейшем рассказать про ряд других интересных проектов смежной тематики. Если вы заметили в тексте или оформлении нарушения каких-либо гласных или негласных правил или рекомендаций сообщества Гиктаймс, прошу указать мне на них для исправления и учёта в будущем.

Тесла полукруглые ПЕТРОГРАДЪ. Тесло - это плотницкий инструмент, вид топора с поперечным лезвием. Тесла разрабатывалась с учётом пожеланий ремесленников и с нашим опытом создания плотницкого и резчицкого инструмента. Плотницкие тесла предназначены для выборки узких пазов, углублений и для работы в труднодоступных местах, для черновой обработки наружных поверхностей и при изготовлении срубов и деревянных каркасных строений (timber frame), изготовления мебели или интерьера в стиле лофт.

- Тесло выковано вручную из инструментальной легированной стали, закалено до твердости 55-57HRc.

- Имеет три типа заточки: фаска снаружи. фаска внутри и фаска двусторонняя.

- Угол заточки режущей кромки 30 град.

- Радиус изгиба режущей кромки 100мм. Если говорить применимо к резчицкому инструменту это 2 профиль.

- Рукоять выполнена из клёна и покрыта маслом с отверстием для подвеса.

- Все тёсла укомплектованы кожаными чехлами.

- Топорище насаживается и расклинивается на 3 клина.

К тёслам можно приобрести запасное топорище ПЕТРОГРАДЪ.

Производство - фабрика столярных и плотницких инструментов ПЕТРОГРАДЪ.

Сделано в России

Читайте также: