Сушилка гранулятор смк принцип работы

Гранулятор, или окомкователь – это агрегат, отвечающий за грануляцию материалов, прошедших тонкое измельчение. Такое устройство заметно способствует поднятий производительности агломерационных машин. Грануляторы используют для создания топливных гранул (пеллет). Материалом могут служить измельченные древесные отходы, корма для скота (лошадей, рыбы), сена, отходов после переработки проса, половы. Что бы ни обрабатывал гранулятор, основной целью будет превращение потенциальных отходов какой-либо промышленности в полезные, и даже ценные материалы.

Для чего нужны грануляторы?

В целом, можно выделить два направления применения грануляторов:

- грануляция или окомкование тонкоизмельченных концентратов

- упрочнение окатышей, полученных после грануляции.

Гранулирование применяется тогда, когда необходимо сыпучие вещества сохранить в более плотной форме, в виде небольших кусочков, часто имеющих цилиндрическую форму.

Грануляторы для создания пеллет

Пеллеты как альтернативный вид топлива стали популярны не так давно, хотя впервые их создали еще в 1947 году. На сегодняшний день эти топливные гранулы являются одним из наиболее востребованных видов биотоплива. Их производят из:

- торфа

- балансовой, то есть некачественной древесины

- древесных отходов: щепок, опилок, коры, и пр.

- отходов сельского хозяйства: соломы, кукурузы, лузги подсолнечника, куриного помета, отходов крупяного производства и пр.

Производство топливных гранул проходит в три этапа:

- сырье измельчается в дробилке до состояния муки

- полученная масса высушивается в сушилке

- сухой материал сжимается в гранулы в пресс-грануляторе.

Полученные гранулы отличаются постоянной насыпной плотностью, благодаря чему их достаточно просто транспортировать.

Грануляторы и сельское хозяйство

Какие бывают грануляторы?

В зависимости от их принципа действия и устройства, грануляторы можно поделить на такие группы:

- барабанные

- тарельчатые/чашевые

- конусные

- многоконусные

- ленточные

- вибрационные.

Наиболее распространенными являются два первых вида: барабанный и тарельчатый, то есть чашевый.

Конструкция гранулятора

В зависимости от того, к какому виду относится гранулятор, меняется и его конструкция. Так, барабанный гранулятор состоит из барабана, конического грохота, венцовой шестерни, ленточного конвейера, катков, бандажей, редуктора, очистных ножей, консольного питателя, а также спирального скребка для удаления налипшей шихты. Что касается чашевого гранулятора, его конструкция несколько проще. Она включает в себя конвейер, чаши, они же тарели, а также очистные ножи.

Гранулятор: как сделать из ничего что-то

Сфера применения грануляторов широка, что объясняется необычной способностью этих замечательных механизмов создавать что-то полезное из, казалось бы, бесполезных материалов, и даже отходов. Подарив вторую жизнь таким материалам, грануляторы открывают огромные возможности по повышению эффективности тех видов промышленности, на которых они используются.

Совмещение процессов гранулирования и сушки в одном аппарате широко используется в производствах минеральных удобрений, так как это позволяет значительно упростить технологическую схему, снизить потери сырья, уменьшить энергетические и материальные затраты [1].

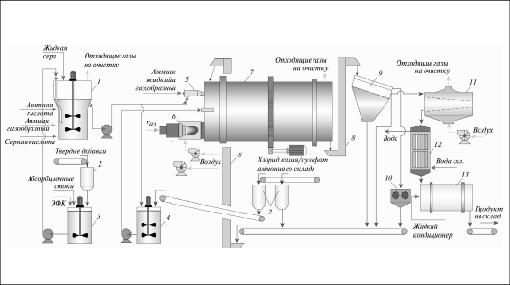

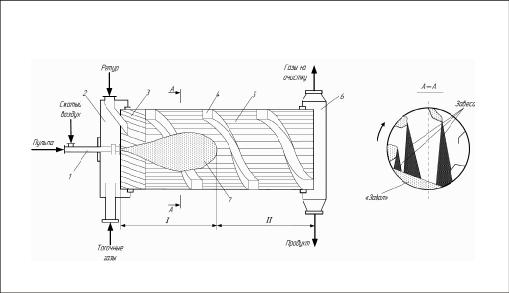

Рис. 1. Барабанный гранулятор-сушилка (БГС):

1 – форсунка; 2 – загрузочная камера; 3 – винтовая питающая насадка; 4 – обратный шнек; 5 – подъемно-лопастная насадка; 6 – разгрузочная камера; 7 – факел; I – зона гранулирования; II – зона досушки

Механизм гранулообразования в БГС можно упрощенно представить состоящим из следующих этапов [1, 6]:

- нагрев частиц ретура, ссыпающегося с лопаток насадки в токе горячего теплоносителя (топочных газов);

- нанесение пленки жидкости на частицы ретура при прохождении их через объем факела распыливаемой пульпы;

- сушка увлажненных гранул в токе нагретых газов после их выхода из факела пульпы.

Протяженность зоны гранулирования в аппаратах БГС определяется глубиной проникновения факела распыла пульпы сквозь завесу ретура в объем барабана. Из-за высокой интенсивности процессов тепло- и массообмена в зоне распыла формирование основной массы гранул и удаление из них большей части влаги практически завершается на первых метрах длины аппарата [1, 7]. Окончательная досушка гранул осуществляется далее по длине аппарата при более мягких температурных условиях.

Существуют технологические схемы, оснащенные аппаратами БГС и не имеющие внешнего ретура. В них крупная фракция после рассева поступает на дробление и затем возвращается на повторный рассев, а мелкая фракция подается в БГС на обратный шнек. Но это решение не является наилучшим как по производительности, так и с точки зрения стабилизации технологии и качества продукта. Опытным путем установлено, что только сочетание внешнего и внутреннего ретура является оптимальным для схем с аппаратом БГС [8, 9].

Особенностью гранулирования и сушки удобрений в БГС является периодическое колебание гранулометрического состава и связанное с этим изменение массо вых расходов ретура и готового продукта [10]. Эти процессы оказывают негативное влияние и на свойства удобрений. Для стабилизации процессов гранулирования и сушки, а также для получения качественных показателей продукта необходимо поддерживать определенный расход и качество внешнего ретура [8–14]. Предложен также способ стабилизации и регулирования процесса гранулирования путем изменения гранулометрического состава внешнего ретура [9, 15, 16] .

Разработаны конструкции БГС, позволяющие одновременно осуществлять кроме гранулирования и сушки охлаждение и классификацию удобрений [17]. Однако опыт промышленного внедрения этих аппаратов показал, что они слишком сложны и неудобны в эксплуатации, а совмещение в одном аппарате большого числа операций (три или четыре) значительно снижает эффективность и качество проведения каждой из них.

Процесс гранулирования и сушки удобрений зависит от влажности исходной пульпы, степени нейтрализации входящих в ее состав кислот , температуры топочных газов, конфигурации и дисперсности факела распыла пульпы, скорости газового потока и ряда других факторов . Кроме того, на процесс гранулирования и сушки оказывают влияние и конструктивные особенности аппарата БГС (конструкция и размеры внутренней насадки, обратного шнека, угол наклона барабана, скорость вращения и др.) [1, 17].

Сравнивая технологические схемы, оснащенные ап паратами БГС , и традиционные схемы с аммонизаторами-грануляторами (АГ) и сушильными барабанами (СБ), обычно приходят к выводу, что первые имеют следующие преимущества [1, 18, 19] :

- позволяют получать гранулированные удобрения из пульп с высокой влажностью (40% и более);

- содержат меньшее число единиц оборудования, что, в свою очередь, снижает капитальные затраты на их создание, расход электроэнергии, затраты на ремонт, а также повышает их надежность и увеличивает эффективный рабочий фонд времени;

- имеют сравнительно небольшую внешнюю ретурность (в некоторых схемах внешний ретур совсем отсутствует), что позволяет использовать транспортное оборудование меньшей производительности (и соответственно меньшей стоимости ) и также снижает энергозатраты.

К недостаткам технологических линий, укомплектованных аппаратами БГС, обычно относят:

- меньшую по сравнению с технологией АГ-СБ производительность;

- относительно узкий ассортимент производимой продукции.

Традиционно считалось, что схемы с аппаратами БГС предназначены для производства гранулированного двойного суперфосфата, аммофоса (МАФ) и некоторых марок NP- и NPK- удобрений, получаемых методом азотнокислотного разложения сырья. Производительность одной технологической нитки составляла от 1 0 до 25 т/ч в зависимости от вида удобрения, влажности пульпы и диаметра аппарата БГС. Также до определенного времени считалось, что на аппаратах БГС нельзя производить удобрения с высоким мольным отношением NH 3 :H 3 PO 4 – диаммонийфосфат (ДАФ), а также NPS, NPK и NPKS- удобрения на его основе [1, 19].

Для производства фосфорсодержащих удобрений на технологических нитках, оснащенных аппаратами БГС, применяются различные схемы нейтрализации исходной экстракционной фосфорной кислоты (ЭФК), в зависимости от ее концентрации, содержания в ней примесей, ассортимента производимой продукции и других факторов [9, 20, 21]. Рассмотрим наиболее типичные из них .

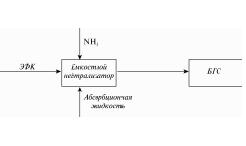

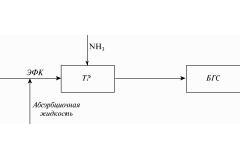

1. Одностадийная аммонизация

1.1. Одностадийная аммонизация в емкостных аппаратах, оснащенных перемешивающими устройствами, либо в скоростных аммонизаторах-испарителях (САИ). Этот способ обычно используется для переработки некон центрированной (неупаренной) ЭФК. В случае исполь зования более концентрированной (упаренной) фосфорной кислоты требуется разбавление ее абсорбционной жидкостью (или водой) для обеспечения повышенной влажности (~20% и более) и подвижности пульпы , что в свою очередь снижает производительность. На рис. 2 представлена блок-схема одностадийной нейтрализации в емкостном нейтрализаторе.

Рис. 2. Блок-схема одностадийной нейтрализации в емкостном нейтрализаторе

- возможность переработки неконцентрированной (неупаренной) ЭФК;

- простота технологической схемы;

- удобство управления технологическим процессом.

- низкая производительность;

- плохие физико-химические свойства удобрений с высоким мольным отношением NH 3 :H 3 PO 4 ( МО) 1,7 (ДАФ и NPK- удобрения на его основе) [22].

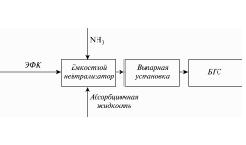

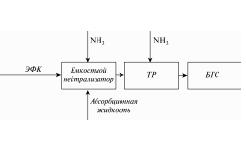

1.2. Одностадийная нейтрализация в емкостном нейтра лизаторе с последующей упаркой пульпы. Этот способ применяется исключительно для переработки неконцентрированной (неупаренной) ЭФК. На рис. 3 представлен а блок-схема одностадийной нейтрализации в емкостном нейтрализаторе с последующей упаркой пульпы.

Рис. 3. Блок-схема одностадийной нейтрализации с последующей упаркой пульпы

- возможность переработки неконцентрированной (неупаренной) ЭФК.

- относительно низкая производительность;

- более сложная схема;

- большее число используемого оборудования;

- нельзя производить удобрения с высоким мольным отношением NH3 :H3 PO4 ( МО) – ДАФ и NPK- удобрения на его основе .

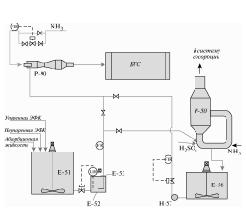

1.3. Одностадийная нейтрализация в трубчатом реакторе (ТР) . Совместное применение ТР и аппарата БГС позволило создать принципиально новый агрегат ТР-БГС, дающий возможность аммонизировать концентрирован ную ЭФК под давлением с непосредственным распыливанием пульпы с влажностью 4-8% в зоне гранулировани я [23]. Это позволило резко увеличить производительность технологической нитки. Кроме того, вывод пульпы из ТР непосредственно в БГС приводит к значительному (в 1,5 и более раз) снижению расхода природного газа, а при определенных нагрузках и рецикле части подогретого воздуха (например, после охладителя кипящего слоя) возможно достижение автотермического режима сушки. На рис. 4 представлена блок – схема одностадийной нейтрализации в ТР.

Рис. 4. Блок-схема одностадийной нейтрализации в ТР

- высокая производительность;

- простота технологической схемы;

- минимум оборудования;

- удобство управления технологическим процессом;

- снижение энергозатрат, наиболее полное использование тепла химических реакций.

По данным исследований работы агрегата ТР-БГС на пульпе влажностью 4–8%, удовлетворительное гранулирование достигается при МО = 1,20…1,25 или 1,7 …1,8 . Работа за пределами этого интервала дает избыток мелкой фракции, а внутри – чрезмерное укрупнение и образование комков [23] .

2. Двухстадийная нейтрализация

2.1. Двухступенчатая нейтрализация в емкостном нейтра лизаторе (либо в аппарате САИ) на первой ступени и в ТР на второй. На первой ступени нейтрализацию проводят до МО, равного 0,7 или 1,4 (для обеспечения максимальной подвижности пульпы при оптимальной влажнос ти), на второй – в ТР до МО, равного 1,0…1,1 или 1,7…1,8 в зависимости от марки производимого удобрения [9, 20, 21, 25] . Выбор конструкции нейтрализатора для первой ступени также определяется ассортиментом выпускаемой продукции. Аппараты САИ, в которых перемешивание зависит от теплового эффекта происходящих в нем реакций [24], целесообразно применять при выпуске одной или максимум двух–трех близких марок удобрений. При более широком ассортименте рекомендуется емкостной реактор с перемешивающим устройством [16]. На рис. 5 представлена блок-схема двухстадийной нейтрализации в емкостном нейтрализаторе и ТР .

Рис. 5. Блок-схема двухстадийной нейтрализации в емкостном нейтрализаторе и ТР

- возможность использования менее концентрированных кислот, чем при одностадийной нейтрализации в трубчатом реакторе;

- возможность более оперативного и гибкого регулирования гранулометрического и химического состава продукта;

- уменьшение отложения шламов в пульпопроводе от ТР.

- более сложная технологическая схема;

- большее число используемого оборудования.

Эта технология обычно применяется для переработки ЭФК с повышенным содержанием примесей соединений магния, железа и алюминия, которая плохо поддается концентрированию из-за повышенной вязкости.

- более высокая производительность, чем при одностадийной нейтрализации в емкостном нейтрализаторе или САИ ;

- возможность переработки ЭФК с повышенным содержанием соединений магния, железа и алюминия;

- более сложная схема;

- большее число используемого оборудования.

Рис. 7. Универсальная (комбинированная) схема нейтрализации:

Е-51 – бак фосфорной кислоты; Е-52, Е-53 – расходный бак с насосом; Р-50 – аппарат САИ; Е-56 – бак пульпы; Р-90 – трубчатый реактор

Внедрение данного способа на одном из российских заводов позволило при получении МАФ достичь производительности 60 т/ч, и это не является пределом.

- относительно высокая производительность при выпуске МАФ и некоторых марок NPS- удобрений;

- ТР не требует ввода аммиака, и при его установке не возникает вопросов по категорированию помещений.

- позволяет производить только марки удобрений с МО = 1,0…1,1 ;

- требуется наличие части ЭФК в упаренном виде;

- при распыливании ЭФК и пульпы на завесу ретура получается МАФ более низкого качества, склонный к слеживаемости.

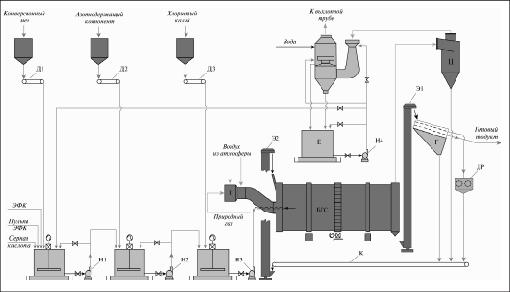

На рис . 10 представлена еще одна гибкая технологическая схема, позволяющая производить: PK – 0:24:24, 0:20:30 и др.; РК S – 0:20:20:5(S); NPK – 5:15:30, 4:16:34, 4:30:10, 4:30:15, в том числе с микроэлементами и др.; NPKS – 1:20:20:5(S), 4:20:20:5(S), 2:20:18:5(S):0,2( В) и др. [30–32].

Рис. 10. Гибкая технологическая схема получения PKS- и NPKS-удобрений:

Б1–3 – бункеры, Д1–3 –дозаторы, Р1-3 – реакторы, Н1–4 –насосы, К – конвейер, Э1–2 – элеваторы, Е – сборник абсорбционной жидкости, АПС – абсорбер пенный скоростной, АВ – абсорбер вентури, Ц – циклон, Г – грохот, ДР – дробилка, Т – топка

Разработана и запатентована перспективная, не имеющая аналогов гибкая схема АГ-БГС, сочетающая преимущества обоих способов [33]. В настоящее время ведутся работы по внедрению ее на одном из российских предприятий.

Таким образом, универсальные, компактные и экономичные схемы, оснащенные БГС, совмещающие в одном аппарате процессы гранулирования и сушки, на наш взгляд, имеют хорошую перспективу и могут быть альтернативой традиционным схемам АГ-СБ.

1. Кононов А.В., Стерлин В.Н., Евдокимова Л.И. Основы технологии комплексных удобрений. М.: Химия, 1988. 320 с.

2. А.с. СССР № 216639.

3. А.с. СССР № 554881. Устройство для гранулирования материалов

4. Классен П.В., Гришаев И.Г. Основы техники гранулирования. М.: Химия, 1982. 272 с.

5. Пат . Бельгии № 727276. Dry-granulated ammonium salts.

6. Лыков М.В. Труды НИУИФ, 1980. Вып. 237. С . 3–5.

7. Шахова Н.А., Пронин А.И., Гришаев И.Г. // Химическая промышленность. 1973. № 12. С . 905–907.

8. Норов А.М., И.Г. Гришаев, Малявин А.С. и др. Технология гранулированного диаммонийфосфата из неконцентрированной экстракционной фосфорной кислоты//Химическая технология. 20 11. № 10. Т. 12. С. 589–593.

10. Гришаев И.Г. Гранулообразование в газожидкостной струе, затопленной в потоке падающего материала // Химическая промышленность. 1999. № 11. С . 720–724.

11. Норов А.М., Малявин А.С., Овчинникова К.Н. и др. Разработка норм оптимального технологического режима производства гранулированного диаммонийфосфата из неконцентрированной фосфорной кислоты//Химическая технология. 2012. № 11. Т. 13. С. 641–647.

12. Гришаев И.Г., Норов А.М., Соколов В.В., Малявин А.С. Исследование влияния режимов гранулирования на качество диаммонийфосфата//Тезисы докладов на ХIХ Менделеевском съезде по общей и прикладной химии. Волгоград: ВолгГТУ, 2011. Т. 3. С. 14.

13. Гришаев И.Г., Норов А.М. Производительность барабан ного гранулятора-сушилки и качество фосфатов аммония//Химическое и нефтегазовое машиностроение. 2011 . № 5. С . 22–23 .

14. Гришаев И.Г. Разработка конструкции барабанных грануляторов-сушилок для производства минеральных удобрений // Труды НИУИФ. М., 2009. C. 154–158.

15. Пат. РФ № RU2545328. Способ регулирования процесса гранулирования фосфорсодержащих удобрений.

17. Классен П.В., Гришаев И.Г., Шомин И.П. Гранулирование. М.: Химия, 1991. 240 с.

18. Технология фосфорных и комплексных удобрений/Под ред. С.Д. Эвенчика и А.А. Бродского. М.: Химия, 1987. 464 с.

19. Норов А.М. Развитие производств фосфорсодержащих минеральных удобрений и создание гибких технологий // Химическая техника . № 2. 2017. С . 30–32.

21. Черненко Ю.Д., Норов А.М., Гришаев И.Г. и др. Возможности интенсификации производства комплексных фосфорсодержащих удобрений // Химическая техника . № 10. 2011. С . 10–15.

22. Норов А.М., Овчинникова К.Н., Малявин А.С. и др. Влияние концентрации ЭФК и содержания в ней примесей фтора и магния на физические свойства фосфатов аммония//Химическая технология. Т. 13, №10. 2012. С. 577–586.

23. Гришаев И.Г., Гриневич В.А. Особенности получения диам- монийфосфата по схеме с барабанным гранулятором-сушилкой // Труды НИУИФ. М., 2009. С . 100–103.

24. Гришаев И.Г., Назирова Л.З., Федюшкин Б.Ф. Способы аммонизации в технологии минеральных удобрений. М.: НИИТЭХИМ, 1988.

25. Пат. ЕАПВ № 016144. Способ получения гранулированного диаммонийфосфата .

26. Пат. ЕАПВ № 020676. Способ получения гранулированного аммофоса.

27. Гришаев И.Г., Норов А.М., Малявин А.С. Создание и внедрение реакторов в производстве фосфатов аммония//Труды НИУИФ. М., 2009. С. 330–335.

28. Пат. РФ № RU2370477. Способ получения гранулированного аммофоса.

29. Пат. РФ №RU2561444. Способ получения серосодержащего сложного удобрения.

30. Пат. РФ № RU2514306. Способ получения фосфорно-калийного гранулированного удобрения.

31. Пат. РФ № RU2551541. Способ получения комплексного удобрения.

32. Норов А.М., Овчинникова К.Н., Малявин А.С., Пагалеш кин Д.А., Федотов П.С., Петропавловский И.А. Разработка технологии фосфорно-калийных удобрений с использованием карбонатов калия и кальция//Химическая технология. 2014. № 2 . С . 75–79.

33. Пат. РФ № RU2455228. Способ получения гранулированных фосфатов аммония.

В 2009 году заказал в ООО "Техно-центр" смеситель планетарно-шнековый СПШ/50 (рабочий объем 50л), в 2014г обратился к Вам повторно и заказал смеситель планетарно-шнековый СПШ/500 (рабочий объем 500л) для смешивая двух сыпучих компонентов.

В 2009 году заказал в ООО "Техно-центр" смеситель планетарно-шнековый СПШ/50 (рабочий объем 50л), в 2014г обратился к Вам повторно и заказал смеситель планетарно-шнековый СПШ/500 (рабочий объем 500л) для смешивая двух сыпучих компонентов.

Смеситель эксплуатируется более 1 года. По полученному опыту эксплуатации смесителя СЛ/50-Z констатируем высокую эффективность смешивания (связка усредняется по всему объему за минимальный временной интервал), удобство при отработке технологических режимов, удобство в обслуживании и в работе. Также хотим отметить минимальный зазор между лопастями и стенкой смесительной емкости, эстетичный внешний вид, качество изготовления на уровне импортных аналогов и надежность конструкции.

Смеситель эксплуатируется более 1 года. По полученному опыту эксплуатации смесителя СЛ/50-Z констатируем высокую эффективность смешивания (связка усредняется по всему объему за минимальный временной интервал), удобство при отработке технологических режимов, удобство в обслуживании и в работе. Также хотим отметить минимальный зазор между лопастями и стенкой смесительной емкости, эстетичный внешний вид, качество изготовления на уровне импортных аналогов и надежность конструкции.

Использование смесителя позволяет получать качественно усредненную смешенную шихту (как тонкодисперсную, так и в виде крупки) за минимальный промежуток времени.

Использование смесителя позволяет получать качественно усредненную смешенную шихту (как тонкодисперсную, так и в виде крупки) за минимальный промежуток времени.

За многолетний период эксплуатации, аттритор показал высокую надежность, удобство в работе и простоту в обслуживании.

Директор Плеханин Ю.А.

За многолетний период эксплуатации, аттритор показал высокую надежность, удобство в работе и простоту в обслуживании.

Директор Плеханин Ю.А.

НКТБ "Пьезоприбор" ЮФУ - это ведущая научно-исследовательская, конструкторская и технологическая организация, в которой проводятся разработки в области сегнетоэлектрического материаловедения, выполняются перспективные работы по созданию и выпуску продукции пьезоэлектрического приборостроения.

НКТБ "Пьезоприбор" ЮФУ - это ведущая научно-исследовательская, конструкторская и технологическая организация, в которой проводятся разработки в области сегнетоэлектрического материаловедения, выполняются перспективные работы по созданию и выпуску продукции пьезоэлектрического приборостроения.

ФГУП НПП "Торий" производит электровакуумные приборы и комплексированные устройства сверхвысоких частот большой и сверх большой мощности для систем военного, гражданского назначения и наукоёмкой медицинской аппаратуры.

В 2011 году у нас возникла производственная необходимость в приобретении смесителя универсального действия и вибрационной мельницы для получения тонкодисперсных порошков.

ФГУП НПП "Торий" производит электровакуумные приборы и комплексированные устройства сверхвысоких частот большой и сверх большой мощности для систем военного, гражданского назначения и наукоёмкой медицинской аппаратуры.

В 2011 году у нас возникла производственная необходимость в приобретении смесителя универсального действия и вибрационной мельницы для получения тонкодисперсных порошков.

- Смеситель с Z-образными лопастями СЛ/50-Z – 1 шт (с 2005 года)

- Смеситель с Z-образными лопастями СЛ/50-Z – 1 шт (с 2006 года)

- Смеситель планетарно-шнековый СПШ/50 – 1 шт (с 2009 года)

- Смеситель с Z-образными лопастями СЛ/100-Z – 1 шт (с 2012 года)

- Смеситель с Z-образными лопастями СЛ/50-Z – 1 шт (с 2005 года)

- Смеситель с Z-образными лопастями СЛ/50-Z – 1 шт (с 2006 года)

- Смеситель планетарно-шнековый СПШ/50 – 1 шт (с 2009 года)

- Смеситель с Z-образными лопастями СЛ/100-Z – 1 шт (с 2012 года)

КНАУФ является одним из крупнейших производителей стройматериалов в мире. Наши предприятия в странах СНГ оснащены современным оборудованием, используют единую для всей международной группы КНАУФ технологию производства и как следствие этого выпускают строительные материалы высшего качества, при этом стандарты качества являются едиными как для предприятия КНАУФ в Германии, так и для стран СНГ.

КНАУФ является одним из крупнейших производителей стройматериалов в мире. Наши предприятия в странах СНГ оснащены современным оборудованием, используют единую для всей международной группы КНАУФ технологию производства и как следствие этого выпускают строительные материалы высшего качества, при этом стандарты качества являются едиными как для предприятия КНАУФ в Германии, так и для стран СНГ.

В июле 2014г нам срочно потребовалось протирочное сито для выполнения грануляции порошков содержащих связку. Обратившись к Вашим специалистам, мы оперативно получили ответы на важные для нас вопросы.

В июле 2014г нам срочно потребовалось протирочное сито для выполнения грануляции порошков содержащих связку. Обратившись к Вашим специалистам, мы оперативно получили ответы на важные для нас вопросы.

Компания ООО "СТОП-Сервис" специализируется на устранении аварийных протечек среды на действующем трубопроводном оборудовании без его отключения. В технологии применяется компаунд "СТОП", который разрабатывался специально для устранения аварийный протечек теплоносителя на атомных электростанциях.

Компания ООО "СТОП-Сервис" специализируется на устранении аварийных протечек среды на действующем трубопроводном оборудовании без его отключения. В технологии применяется компаунд "СТОП", который разрабатывался специально для устранения аварийный протечек теплоносителя на атомных электростанциях.

В 2012 году у нас возникла производственная необходимость в приобретении доступного по цене и эффективного смешивающего аппарата.

В 2012 году у нас возникла производственная необходимость в приобретении доступного по цене и эффективного смешивающего аппарата.

В 2012 году мы заказали в ООО "Техно-центр" изготовление малогабаритной настольной шаровой мельницы МВФ/4 с комплектом фарфоровых барабанов и шаров.

МВФ/4 изготовлена в срок и успешно введена в эксплуатацию.

В 2012 году мы заказали в ООО "Техно-центр" изготовление малогабаритной настольной шаровой мельницы МВФ/4 с комплектом фарфоровых барабанов и шаров.

МВФ/4 изготовлена в срок и успешно введена в эксплуатацию.

ЗАО "СВЕТЛАНА-РЕНТГЕН" является производителем рентгеновских трубок для различных областей применения. В настоящее время боле 30000 единиц рентгеновского оборудования работает в России и странах СНГ с рентгеновскими трубками изготовленными нами.

ЗАО "СВЕТЛАНА-РЕНТГЕН" является производителем рентгеновских трубок для различных областей применения. В настоящее время боле 30000 единиц рентгеновского оборудования работает в России и странах СНГ с рентгеновскими трубками изготовленными нами.

Уважаемый Сергей Евгеньевич! Довожу до Вашего сведения, что изготовленная Вашим предприятием по заказу ООО "Натуральные пигменты" шаровая мельница МШБ-100 была испытана нами на предмет тонкости и скорости помола на минералах группы гетита (твердость по шкале Мооса 5-5,5). Загрузка барабана гетитом, раздробленным до -5 мм составила 20 кг, загрузка стальными шарами - 40 кг. Время истирания - 4 часа.

Уважаемый Сергей Евгеньевич! Довожу до Вашего сведения, что изготовленная Вашим предприятием по заказу ООО "Натуральные пигменты" шаровая мельница МШБ-100 была испытана нами на предмет тонкости и скорости помола на минералах группы гетита (твердость по шкале Мооса 5-5,5). Загрузка барабана гетитом, раздробленным до -5 мм составила 20 кг, загрузка стальными шарами - 40 кг. Время истирания - 4 часа.

Гранулятор из мясорубки своими руками подходит для приготовления мягкого комбикорма. Аппарат обладает невысоким запасом прочности, но может облегчить работу фермера и не потребует лишних затрат.

Устройство и принцип действия гранулятора из мясорубки

Чтобы понять, как работает самодельный гранулятор, для начала нужно рассмотреть принцип действия и устройство заводского прибора. Он состоит из нескольких основных частей:

- бункера, в который засыпают сырье — зерно и продукты с высоким содержанием белка;

- подающего механизма, за счет которого смесь продвигается внутри гранулятора;

- матрицы — диска с отверстиями для формирования пеллет;

- ножа, отрезающего на выходе утрамбованные гранулы;

- приемного бункера, в который высыпается готовый комбикорм.

При использовании гранулятора смесь сырья погружают в бункер, включают устройство, и будущий корм плотным потоком продвигается к матрице. После того как масса выходит из отверстий, нож автоматически обрезает ее. Небольшие продолговатые пеллеты падают в подставленную емкость.

Промышленные грануляторы способны обрабатывать, в том числе твердые корма и производят в среднем около 200 кг готовой смеси за час. Пользоваться ими очень удобно, но есть недостаток, стоят такие устройства дорого. При ограниченных финансах собрать гранулятор лучше своими руками, основой для него может послужить старая металлическая мясорубка механического типа. Возможности агрегата будут ограничены, и обрабатывать в нем получится только мягкие корма, но и такое устройство принесет большую пользу в хозяйстве.

В верхней части гранулятора из мясорубки можно прикрепить воронку для удобной загрузки сырья

Самодельный гранулятор состоит из нескольких частей:

- металлического корпуса мясорубки, выполняющего роль приемного бункера;

- шнека, подталкивающего кормовую смесь к выходному отверстию;

- покупной или самодельной матрицы — стального диска с просверленными частыми отверстиями;

- ножа для отсекания готовых гранул;

- шкива с ременной передачей — при включении он передает вращение на шнек мясорубки;

- двигателя 220 В, он необходим для приведения всей конструкции в работу;

- наружной емкости для приема готовых пеллет.

Устройство самодельного гранулятора практически полностью повторяет схему заводского прибора. Разница заключается в габаритах — домашний агрегат из мясорубки намного меньше. Кроме того, сборка у самодельного устройства менее надежная, а двигатель не такой мощный. Именно по этой причине для трамбования твердых кормов мясорубка не подойдет.

Чертежи гранулятора

Чертежи и видео гранулятора из мясорубки своими руками показывают, что это очень простое устройство. С его изготовлением справятся даже начинающие. Использовать в качестве основы для агрегата мясорубку удобно именно потому, что она требует минимальной доработки. При создании гранулятора понадобится только удалить лишние части устройства и закрепить некоторые дополнительные элементы.

Достоинством мясорубки является наличие готового прочного шнекового механизма

Размеры самодельного гранулятора определяют в соответствии с габаритами мясорубки. Основное внимание нужно уделить матрице, она должна плотно и без люфта входить в корпус агрегата. При изготовлении устройства проверяют соответствие друг другу всех скрепляемых деталей. К шнеку должны надежно крепиться шкив с одной стороны и отрезной нож с другой.

Гранулятор своими руками получается компактным и подходит для установки на стол в подсобке

Какие инструменты и материалы потребуются

Для изготовления шнекового гранулятора из мясорубки понадобится подготовить:

- верстак или станину, на которую будет установлен агрегат;

- токарный станок для обработки металла;

- болгарку;

- сварочный аппарат;

- металлическую механическую мясорубку — советскую или современную;

- двигатель на 220 или 380 В;

- нож для нарезания пеллет;

- два шкива с размерами 1 к 2 — для монтажа на двигатель и на шнековый механизм;

- ремень для соединения мотора с мясорубкой;

- сверлильный станок;

- металлическую болванку для изготовления матрицы.

Важно! Также потребуются крепежные элементы — болты и гайки, при помощи которых нож, диск с отверстиями, шнек и шкивы будут соединены друг с другом.

Как сделать гранулятор для комбикорма и травы из мясорубки своими руками

Алгоритм изготовления гранулятора из мясорубки от ЛПХ Кролик достаточно простой. При наличии определенных навыков в обращении с токарным станком, болгаркой и сваркой сделать агрегат можно быстро и без затруднений:

- На первом этапе необходимо разобрать мясорубку и избавить ее от лишних деталей. Ручка для вращения, крышка и решетка не понадобятся, их можно снять и отложить в сторону. Если у мясорубки есть ножки, в них при помощи сверлильного станка сразу же проделывают отверстия для крепления агрегата к верстаку.

Нож-звездочка из мясорубки пригодится для монтажа снаружи выходного отверстия - Внутренние ребра в корпусе мясорубки могут помешать установке матрицы, обычно их стачивают. Затем из железной болванки изготавливают новую крышку, которая будет удерживать перфорированный диск на выходном отверстии. Для закручивания на деталь наваривают проволоку толщиной 6 мм либо нарезают канавки при помощи болгарки.

Если старое кольцо от мясорубки навинчивается на усовершенствованный агрегат, его можно оставить - На токарном станке из металлической заготовки вытачивают матрицу, по размерам подходящую к горловине мясорубки. Толщина болванки должна быть не меньше 2 см. Отверстия для прессования высверливают на равном расстоянии друг от друга, с небольшим конусообразным сужением в нижней части изнутри.

В центре болванки проделывают отверстие с пазом для закрепления матрицы на вращающемся шнеке - Шнек от мясорубки необходимо усовершенствовать. С одной стороны в нем высверливают отверстие для винта, удерживающего нож для гранул, а с другой — паз для крепления вращающегося шкива. При сборке конструкции необходимо следить, чтобы и колесо с ременной передачей, и матрица прилегали к шнеку максимально плотно и точно. Между деталями не должно быть лишних зазоров, провоцирующих люфт.

Шнек обрабатывают для крепления со шкивом и матрицей при помощи болгарки - После того как все основные части гранулятора будут изготовлены, можно приступать к сборке агрегата. В корпус мясорубки вставляют шнек, прижимают к нему матрицу с отверстиями, а потом соединяют две детали при помощи винта с надетым на него ножом. Затем на выходное отверстие надевают крышку и плотно закручивают ее для закрепления всех элементов.

Нож на винте необходимо зафиксировать гайкой, чтобы он не проскальзывал в процессе работы - С противоположной стороны мясорубки на обточенный шнек с просверленным отверстием надевают шкив и тоже фиксируют при помощи винта. Фактически гранулятор своими руками на данном этапе можно считать готовым. Его остается установить на верстак, соединить ремнем шкив мясорубки со шкивом двигателя и произвести пробный запуск устройства в работу.

Ремень для шкива берут без зубцов, чтобы при заедании он мог пробуксовывать

В первый раз гранулятор из мясорубки включают без нагрузки на холостом ходу. Необходимо проверить работоспособность конструкции и послушать, нет ли посторонних скрипов, треска или лишней вибрации. Если устройство функционирует ровно и с небольшим шумом, в верхнюю часть мясорубки засыпают пробную партию сырья и на практике оценивают качество гранулирования.

Рекомендации

Видео самодельного гранулятора для комбикорма из мясорубки рекомендуют обратить внимание на несколько моментов:

- Электромотор для устройства необязательно покупать, подойдет рабочий двигатель от старого пылесоса или стиральной машины. В бытовых условиях удобнее всего использовать элемент с напряжением 220 В, его можно подключить к любой розетке. При этом стоит учитывать, что мотор на 380 В обеспечит гранулятору большую мощность и производительность.

- При изготовлении матрицы размер отверстий определяют в соответствии с диаметром самой детали. Например, в диске шириной 20 мм оптимально просверлить дырки 3 мм. При диаметре 25 мм чаще проделывают отверстия 4 мм. Чем больше матрица, тем шире должна быть перфорация.

И отверстия для гранул, и паз для наконечника шнекового вала перед сборкой конструкции необходимо отшлифовать на токарном станке или вручную. Любые неровности в креплениях негативно отразятся на качестве и приведут к тому, что конструкция будет сильнее вибрировать. Грубые отверстия для комбикорма, в свою очередь, не позволяют добиться оптимальной плотности гранул.

Заключение

Гранулятор из мясорубки своими руками — достаточно простая в изготовлении конструкция. Для сборки агрегата понадобится воспользоваться токарным станком, болгаркой и сваркой, но в целом сложных профессиональных работ проводить не придется.

Читайте также: