Станок для шлифовки ножей своими руками

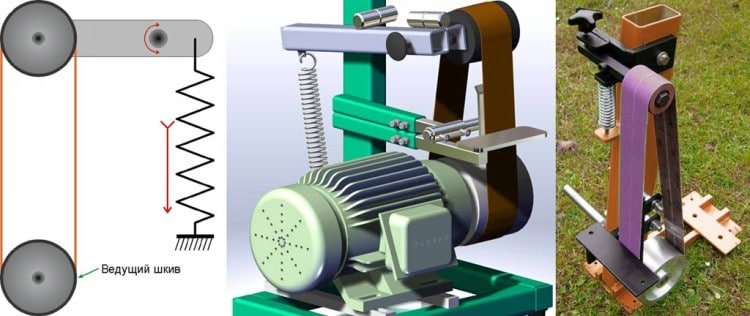

Самым подходящим инструментом для изготовления спусков на клинке, да и ножа в целом, несомненно является гриндер. Это ленточно-шлифовальный станок, который содержит в своей конструкции несколько роликов и приводной шкив, который соединен с двигателем, придающим ему вращение. На эту конструкцию надевается длинная абразивная лента, которая за счет вращения совершает движение по замкнутому контуру. Гриндер – универсальный инструмент ножедела, на котором выполняется большинство операций при создании ножа, но этот станок имеет немалую стоимость, и не каждый может его себе позволить.

Что же делать, если хочется своими руками изготовить нож, а приобретать для этого гриндер нет возможности или желания? Самым ответственным элементом клинка являются спуски, ведь именно от них зависят режущие свойства ножа. Если сведение будет слишком толстым, нож будет резать хуже, а если слишком тонким, то есть шанс, что в процессе работы ножом, на его режущей кромке будут образовываться сколы или замины. Так же, от того, насколько спуски ровные и симметричные зависит эстетическая составляющая. Согласитесь, гораздо приятнее иметь красивый нож, да еще и сделанный своими руками. Для изготовления спусков, кроме гриндера, можно использовать и другие, более доступные инструменты.

УШМ или болгарка. Этот вариант для экстремалов. Лично я не рискнул бы им пользоваться, так как существует вероятность того, что диск разрушится в процессе работы и его осколки нанесут серьезные травмы, ведь скорость вращения вала у болгарки очень высока. Но несмотря на это, есть люди, которые делают спуски таким способом, и некоторые даже снимают защитный кожух, чего я категорически не рекомендую делать. Если Вы виртуозно владеете этим инструментом, то скорее всего, Вам ничего не грозит и можно смело пробовать делать клинок. К недостаткам этого метода можно так же отнести то, что спуски придется делать держа инструмент в руках, и получить идеально ровные и симметричные спуски вряд ли удастся. Некоторые люди делают различные конструкции, которые представляют из себя своего рода направляющие для большего контроля над болгаркой.

Оборудование

А еще шлифовальный станок называют гриндером, которая переводится с английского grinder как дробилка.

Дробилки бывают для камней, дробилки для мяса – у нас мясорубки, бывают садовые дробилки, выпускающие щепу. Но если слово употребляется самостоятельно – просто гриндер, имеется в виду только одно: шлифовальный станок в сфере обработки металлов.

Сферы использования

Тем более, что смастерить его своими руками вполне реально. Для этого вовсе необязательно иметь специальное оборудование и солидный профессиональный опыт.

Повозиться, конечно, придется, но зато вы сделает именно то, что вам нужно и, что весьма немаловажно, сэкономите серьёзную сумму денег вплоть до нескольких тысяч американских долларов.

Делаем с диском или с лентой?

Чертеж гриндера.

По широте продуктовой линейки с шлифовальными станками могут поспорить разве что токарные станки. Гриндеров на рынке предлагается огромное количество – всех мастей и размеров.

Самый известный и примитивный в виде знаменитого наждака – пары кругов из шлифовального камня с прикрученным мотором. Продаются эти станки с самыми разнообразными схемами и принципами действия.

Но если вы планируете сделать самодельный шлифовальный станок самостоятельно, лучше остановиться и выбрать между двумя вариантами: дисковым или ленточным.

- Дисковый гриндер шлифовальный слой из абразива наносится на диск, который во время включения вращается.

- Ленточный станок, в котором абразив нанесен на ленту, намотанную на ролики.

Если же у вас впереди серьёзные шлифовальные работы по точной финишной доводке со сложными деталями, выбирайте ленту.

Нужно брать во внимание разницу между иском и лентой не только по их функциональных особенностях. Еще один важный фактор – мощность привода. Шлифуете деревянные зеготовки небольшого размера – вам хватит мощности в пределах 160 — 170 Вт.

Такую спокойно выдаст элементарный мотор от стиральной машины или даже от старой дрели.

Для ленточного гриндера старые бытовые моторы не подойдут никоим образом. Там понадобится движок с мощностью не менее 400 – 500 Вт, и не простой, а трехфазный с пусковыми и рабочими конденсаторами.

Для шлифовки массивных и габаритных деталей мощность будет нужна повыше: до 1200 Вт. Сразу заметим, что покупка конденсаторов к станку обойдется вам ненамного дешевле самого мотора.

Выбираем ленту

Станок с лентой универсальнее с точки зрения функциональности: он делает все, что дисковые модели, плюс еще много чего. Сразу заметим, что вариантов самодеятельных моделей ленточных шлифовальных станков великое множество.

Дело в том, что природа данного станка очень пластичная, позволяющая использовать самые разные подручные материалы, вплоть до находок на свалках металлолома.

Главное – знать и придерживаться трех правил:

- Абразивная сторона ленты должны быть настроена очень четко, чтобы ее касалась только заготовка, которая шлифуется.

- Лента должны быть равномерное натянута в любой момент времени и вне зависимости от вида работ.

- Скорость движения станка должна быть разной и должна зависеть только от одного: вида детали и характера шлифовки.

Конструирование самодельного ленточного шлифовального станка

Устройство шлифовального станка.

- Мотор или двигатель с приводом, работающий на электричестве.

Привод лучше устанавливать рядом с ведущим роликом главного диаметра. - Основание или станина.

Часто фиксируется прямо на полу, иногда эта штука ездит на колесиках – это как вам удобнее и нужнее. - Два натяжных катка – ведущий и ведомый.

Делать из металла или очень прочной древесины с тонким слоем прокладочной резины для предупреждения проскакивания ленты на роли или барабан. - Пружина и рычаг для системы натяжки ленты.

Пружина прижимная, а рычаг крепится к основанию и ведомому катку. - Основание для размещения мотора с приводом.

- Для ленты с абразивом нужно использовать бумагу или ткань.

Ее ширина может быть самой разной – в диапазоне от 5-ти до 30-ти см. Уровень зернистости – от 80-ти. - Металлические трубы толщиной от 2-х мм и больше.

- Металлические уголки в соответствии с размерами станка.

- Специальная магнитная подставка для металлических деталей.

- Направляющие типа рельсовых.

Схема устройства шлифовального станка.

- Делаем каркас основания или станины.

— режем уголки по размерам станины;

— свариваем каркас и уголки;

— фиксируем внизу рамы плиту из ДСП для снижения вибрации при работе. - Мастерим рабочую поверхность.

— вырезаем по размеру стальной лист и привариваем его прямо к основанию;

— привариваем рельсовые направляющие к верхней части каркаса;

— делаем каретку из уголков с колесиками для передвижения по направляющим станины;

— с обеих сторон рабочей поверхности монтируем и фиксируем опоры из подшипников;

— фиксируем винт с ручкой на каретке; - Фиксируем электрический двигатель систему подъема рабочей зоны.

- Закрепляем опоры передач.

- Устанавливаем ленту с абразивным покрытием.

— отрезаем ленту с запасом в несколько сантиметров под углом в 45°;

— склеиваем ее внахлест с промазкой клеем стороны со смытым водой абразивом;

— сушим место склеивания феном; - Готовимся к тестовому пуску станка.

— обрабатываем все детали станка машинным маслом;

— подводим электрическое питание;

— делаем пробным запуск.

Техника безопасности при работе на шлифовальном гриндере

Как и любая другая работа на любых других станках, шлифовка на самодельном ленточно шлифовальном станке подпадает под довольно жесткие правила безопасности, которых нужно строго придерживаться.

Принцип работы гриндера.

Эти правила следующие:

- Категорически запрещено трогать руками все, что движется во время работы станка и рабочей поверхности.

- Пользоваться защитными очками во время работы для защиты от раскалённых абразивных частиц.

- Тщательно проверять, крепки ли соединения и крепления всех движущихся частей гриндера.

- Следить за состоянием оплетки электрических проводов.

- Защитных кожух обязателен, даже несмотря на то, что он немного сужает угол обзора.

Кухня квартиры, рыбацкий стан, охотничий домик – в этих местах, как и во множестве других, требуются ножи. Работа с любым ножом только тогда приносит радость и удовлетворение, когда нож острый. Неправильно заточенный нож ничем не отличается от тупого, поэтому ниже будет рассказано о том, как создать станок для заточки ножей своими руками без применения сложных технологий и дорогих материалов.

Общие сведения

Углом заточки любого лезвия называется угол, под которым две стороны режущей кромки расположены относительно друг друга. Его значение определяется исходя из того, что будет резать затачиваемый нож. Если нож предназначается для обрезки, или даже обрубки прочных материалов, то угол заточки делают большим. Резка мягких, легко мнущихся поверхностей требует более малого угла заточки.

Законодательно установленных стандартов угла заточки в РФ нет, поэтому каждый заточник ножей руководствуется только собственными требованиями. Однако, есть несколько общих значений, которые получены опытным путем.

- 8˚-10˚- угол заточки лезвия скальпеля, бритвы;

- 10˚-15˚- для резки мягких материалов;

- 15˚-20˚- заточка кухонных ножей;

- 20˚-25˚- для лезвий режущего инструмента (рубанки, строгальные станки, фуганки);

- 20˚-40˚- под таким углом затачивают охотничьи ножи;

- 30˚-50˚- для тяжелых больших ножей, которыми, скорее рубят, чем режут (тесак, мачете).

Все ножи, изготавливаемые путем горячей ковки, проходят несколько этапов обработки после выкова заготовки: обдирка, грубая заточка, тонкая заточка, шлифовка. Такие ножи стоят дорого и используются нечасто.

Ножи бытовые производятся методом штамповки и для их заточки специальных знаний и оборудования не требуется. Однако, их заточка тоже требует сохранения угла, для чего и создано приспособление о котором пойдет речь.

Изготовление самодельного станка

Самостоятельно сделать станок для заточки ножей вполне можно в домашних условиях. Основным требованием, при создании самодельного станка для заточки, является жесткое закрепление затачиваемого лезвия и абразивного элемента. Благодаря этому достигается главное требование ко всей процедуре: создание и сохранение угла заточки.

Элементарное вертикальное устройство

Устройство предназначено для быстрой ручной заточки ножей своими руками и представляет собой деревянную конструкцию, собранную в виде уголка. Точный сборочный чертеж здесь приводиться не будет, так как размеры зависят от размера применяемого точильного камня. Нужно подготовить:

Изготовление приспособления заключается в сборке двух уголков из имеющихся дощечек. На одной из них, на расстоянии, равном ее ширине делается пропил ножовкой до середины. Затем, с торца доски, отпиленная часть скалывается прочным ножом или стамеской. Аналогичный скол делается на второй дощечке. Это делается для того, чтобы при соединении дощечек в уголок, у обеих сторон была общая плоскость. Затем дощечки, сколотыми частями соединяются в уголок. Так же собирается вторая половина устройства. Далее, в верхней и нижней частях приспособления просверливаются отверстия под соединительные болты. Отверстия размечаются с противоположных от места соединения торцов по 3-4 шт. на каждой дощечке. Отверстия размечаются так, чтобы от края доски до наружного болта было не менее 3 см, а расстояние между ним и другими отверстиями позволяло надежно зажать край точильного камня.

На внутренней или внешней стороне одной из дощечек наносится метка, соответствующая каждому из будущих углов заточки.

Преимуществом такого устройства является его простота, легкость сборки и дешевизна. Недостаток заключается в отсутствии жесткого закрепления затачиваемого лезвия.

Точилка из монтажных уголков

Предлагаемое устройство является более развитым по сравнению с предыдущим. В нем жестко закрепляется затачиваемое лезвие и фиксируется угол наклона наждака по отношению к лезвию. Еще одно отличие состоит в том, что в этом устройстве подвижной частью является камень, а не лезвие.

Устройство закрепляется непосредственно на лезвии ножа, в его верхней части. Приспособление состоит из двух, соединенных между собой, металлических уголков и подвижной части, опирающейся на одну из полок.

На представленной рисунке схематично обозначены:

- Основа конструкции – 2 уголка.

- Подвижный пруток или спица с нарезанной резьбой.

- Зажимные гайки с шайбами для закрепления наждака на прутке.

- Рукоятка.

- Отверстия для регулировки угла заточки и опирания подвижной части.

- Набор регулировочных шайб.

- Стяжные болты с гайками.

- Стачиваемый край верхнего уголка.

- Затачиваемое лезвие или нож.

- Точильный камень (брусок).

Станок для заточки из фанеры

С помощью предыдущего варианта точилки будет проблематично заточить лезвия нестандартных режущих инструментов. Например, им нелегко точить лезвия ножей деревообрабатывающего инструмента. Для изменения способа фиксации затачиваемого лезвия предлагается другой вариант приспособления.

Конструктивно устройство выглядит в виде короба, на одной стороне которого расположен узел крепления лезвия, а на другой – стержень фиксации подвижного элемента (каретки) с закрепленным точильным камнем.

Мастер, который будет создавать устройство, может применить любой из подходящих стройматериалов, но в представленной конструкции применена многослойная фанера.

Для создания устройства применены материалы и инструменты:

Сборочный чертеж приводиться не будет, потому что изделие несложное, и сделать его нетрудно. Первым этапом создания станка для заточки ножей будет изготовление фанерного короба-основания.

Основание

Перед сборкой основы необходимо распилить лист фанеры размером 230 х 40 на две части. Пилить необходимо вдоль длинной стороны косой линией так, чтобы получилось две части в виде трапеции размерами 230 х 30 х 10. Либо можно сразу взять два отрезка фанеры указанного размера. Это будут боковины основания. Затем, на большом листе фанеры, отступив от одного из краев 40 мм пропиливают паз и убирают слои фанеры так, чтобы получилась выборка глубиной 2 мм. После обработки наждачной тканью торцов, можно приступать к сборке.

Сначала к большему листу прикручивают саморезами одну боковину, затем – вторую. Большой лист располагают так, выборка находилась в передней части основы. В задней части короба закрепляют саморезами (не менее 2 на каждую боковину) деревянный брусок. На расстоянии 25 см от левой боковины, в бруске сверлят отверстие, диаметр которого равен диаметру наружной резьбы футорки.

Снизу и сверху в брусок вкручивают футорки соосно друг другу. Это будет место крепления регулировочной шпильки.

Подручник

Приложив подручник болтами к выборке на фанере, намечают отверстия, сверлят их, вставляют на место подручник и крепят его на основании гайками.

Прижимная планка

Паз, в который вставляются болты прижимной планки, является регулировочным. Ослабив гайки, прижимную пластину можно подвинуть ближе к подручнику, или отодвинуть от него, тем самым позволяя расположить на подручнике лезвия различной ширины.

На схеме обозначены:

Система регулировки

Система регулировки угла заточки построена таким образом, что поднимая или опуская опорную колодку, закрепленную на вертикальной шпильке, заточник увеличивает или уменьшает необходимый угол.

Система состоит из:

- вертикальной шпильки, вкрученной в футорки бруска;

- опорной колодки;

- нижней и верхней гаек-фиксаторов.

Чтобы собрать систему регулировки, необходимо вкрутить шпильку в футорки, затем надеть на нее шайбу и накрутить гайку. Затяжка гайки позволяет исключить проворачивание шпильки вокруг своей оси.

Отступив от любого края опорной колодки 16 мм, вдоль ее короткой стороны сверлят сквозное отверстие диаметром, равным диаметру шпильки. Перпендикулярно оси полученного отверстия, отступив от нее 45 мм, проделывают второе отверстие. Его диаметр должен быть в 2 раза больше диаметра стержня точильной каретки.

На шпильку накручивают нижнюю регулировочную гайку, надевают опорную колодку, и накручивают верхнюю, зажимную гайку.

Точильная каретка

Конструктивно точильная каретка представляет собой металлическую шпильку (или стержень с резьбой), на которой закреплен точильный камень. Перед сборкой в имеющихся карболитовых заготовках соосно сверлят отверстия, диаметр которых равен диаметру шпильки. С одного конца шпильки, на нее накручивают гайку, надевают обе карболитовые прижимные шайбы и накручивают вторую гайку. Гайки накручивают так, чтобы между шайбами мог поместиться точильный брусок. На оставшуюся часть шпильки надевают отрезок ПВХ-трубки или наматывают изоленту. Противоположный конец шпильки вставляют в отверстие опорной колодки системы регулировки.

На время регулировки угла заточки, точильный камень лучше заменить деревянным бруском аналогичного размера.

Правила заточки на точильном станке

С помощью этого устройства заточка ножей своими руками не представляет особой сложности. Нужно всего лишь соблюсти несколько правил.

- Лезвие необходимо разместить на подручнике острием к себе и зафиксировать его прижимной планкой.

- Установив в точильную каретку деревянный брусок, отрегулировать угол заточки, необходимый для этого лезвия.

- После регулировки угла затачивания нужно оценить степень затупления лезвия. Если лезвие сильно затуплено, имеет волны, надрывы, сколы, то вместо деревянного шаблона устанавливается самый грубый, крупнозернистый брусок.

- Опустив брусок на лезвие, заточник делает 5-6 маятниковых движений слева направо и назад, после чего оценивает состояние лезвия. При необходимости процедуру повторяют.

- После того, как все грубые неровности убраны, брусок заменяют на более мелкий. Проводят аналогичные движения (как правило, их количество меньше).

- Снова проводят осмотр лезвия, при этом лезвие можно снять со станка для проведения пробных резов.

При неудовлетворительном результате можно посоветовать следующее: на имеющийся отрезок трубы квадратного сечения наклеить полоски наждачной шкурки на тканевой основе. Наклеивать необходимо шкурку разной зернистости: на одну сторону – грубую, на вторую – мельче, на третью – самую мелкую. На четвертую лучше наклеить полоску замши, на которую перед работой нанести пасту ГОИ. Делая несколько движений каждой стороной, а затем, меняя их, можно добиться идеальной заточки лезвия.

О высоком качестве заточки говорит появившаяся на лезвии блестящая полоска, не имеющая пятен или царапин.

В заключение можно сказать, что затраты времени и материалов, потраченные на создание подобного станка, впоследствии с лихвой окупятся, благодаря тому, что заточка инструмента будет проводиться быстро и качественно.

В начале собственного производства по работе с различными материалами приобрести дорогостоящее оборудования от известных производителей может не каждый. При изготовлении металлических предметов понадобится дополнительное электрооборудование для обработки заготовок. Разберёмся с тем, как сделать шлифовальный станок по металлу своими руками.

Шлифовальный станок своими руками

Инструменты и материалы

Перед началом работ необходимо внимательно изучить конструкцию самодельного шлифовального станка, чтобы не допустить ошибок при его изготовлении. Материалы и инструменты для его производства выбираются в зависимости от вида оборудования. Это может быть ленточный, плоскошлифовальный, внутришлифовальный, специализированный или барабанный станок.

- Электродвигатель — сердце шлифовального станка.

- Катки или ролики для закрепления шлифовальной ленты.

- Станина — устойчивое основание, которое должно обеспечивать работу станка без вибраций. Изготавливается из листов металла, швеллеров, уголков.

- Крепежные элементы — болты, гайки. Для соединения металлических деталей лучше всего использовать сварку.

- Шлифовальный цилиндр.

- Пылеотсос (не обязательно).

- Защитный короб (можно изготовить из толстого пластика или металла).

- Механизм для изменения оборотов двигателя.

Также желательно придумать какие-нибудь зажимы для заготовки, чтобы при соприкосновении со шлифующей поверхностью заготовку не вырвало из рук.

Инструменты для изготовления самодельного шлифовального станка:

- набор гаечных ключей;

- болгарка;

- шуруповерт;

- дрель.

- сверла по металлу и бита;

- молоток, ножницы по металлу;

- отвертки.

Количество материалов, кроме ключевых элементов станка, будет зависеть от его формы, размера и функционала.

Общий вид плоскошлифовального станка 372Б

Фото плоскошлифовального станка 372Б

Фото плоскошлифовального станка 372Б

Фото плоскошлифовального станка 372Б

Фото плоскошлифовального станка 372Б

Фото плоскошлифовального станка 372Б

Фото плоскошлифовального станка 372Б

Электромотор для станка

Производительность шлифовального станка будет напрямую зависеть от установленного в его конструкцию двигателя. При сборке самодельного оборудования важно внимательно отнестись к выбору электромотора:

- Простые станки можно изготавливать на основе электродвигателя из стиральной машины. Это дешевые модели, которые удивляют своей надежностью, производительностью и долговечностью.

- Идеальным вариантом считаются двигатели, которые делают 1000–1500 оборотов в минуту. Мощные электромоторы со скоростью вращения более 3-х тысяч оборотов в минуту небезопасны для самодельных конструкций. Из-за большой нагрузки детали могут не выдержать, и станок сломается.

- Оптимальный показатель мощности для самодельного оборудования — 100–200 Вт. Желательно, чтобы мощность можно было повысить до 400 Вт. Большей мощности для самоделки не нужно.

- Лучше всего устанавливать трехфазовый двигатель.

При изготовлении самодельного оборудования, важно с умом подходить к выбору двигателя. Любой подвижный элемент буде производить вибрацию. Она, в свою очередь, может нарушить целостность конструкции и вывести из строя детали. Если же используется более мощный двигатель, требуется устанавливать на него наждачные круги высокой прочности. Они выдержат большую нагрузку.

Электродвигатель для станка

Ремень

Чтобы приводить шлифовальный круг в движение, необходим качественный ремень. Оптимальная ширина ремня — 12 мм. Более тонкие модели меньше перегружают двигатель, однако они менее долговечны.

Недостатки моего станка для шлифовки

Советуем к прочтению другие наши статьи

- Преимущества парников из агроволокно

- Сувенирная продукция с логотипом – лучший презент партнерам или сотрудникам

- Для чего сдают металлолом

- Как сделать город чистым

Практика показала, что станок имеет следующие недостатки:

Устройство ленточного шлифовального станка

Перед тем как сделать ленточный шлифовальный станок, требуется разобраться с его устройством. Конструкция у него достаточно простая. Электродвигатель передаёт усилие на главный шкив с помощью ремня. Тот, в свою очередь, приводит в движение шлифовальную поверхность. Ещё одни шкив закрепляется на подшипнике. Третий шкив играет роль натяжного ролика и вращается на рычаге. Сам рычаг с помощью пружины закрепляется на раме. Ленточный шлифовальный станок можно модернизировать дополнительными приспособлениями для расширения функционала.

Определение типа привода

Перед изготовлением станка необходимо определиться с помощью чего будет вращаться главный шкив:

- Его приводит в движение электродвигатель.

- Основной шкив двигается с помощью дополнительного, которые совместно связаны ремнём.

Профессионалы в области металлообработки советуют использовать ременной механизм. В отличие от прямой передачи нагрузки на основной шкив, дополнительные элементы более безопасны и уберегут конструкцию от разрушения при возникновении проблем.

Изготовление рамы и ее установка

При изготовлении опорной конструкции часто используются металлические уголки. Их размер зависит от длины шлифовальной ленты. Уголки популярны благодаря простоте работы с ними. Если речь касается скручивания, уголки не выдерживают даже простых нагрузок. Для усиления рамы используются дополнительные перемычки.

Главный ролик

Одной из основных деталей станка является главный ролик. На него передаётся крутящий момент от электродвигателя. Для крепления используется подшипник.

Гриндер своими руками

Назначение и область применения

Описание рассматриваемого станка можно встретить довольно часто. Он используется для шлифования поверхностей при помощи периферийной части круга. Есть возможность провести обработку поверхности, которая размещена под прямым углом к основанию. Характеристики можно значительно расширить при необходимости.

Рассматриваемое оборудование позволяет проводить профильное шлифование. Технические характеристики определяют то, что метод заправки профиля круга оказывает влияние на возможность обработки той или иной формы, а также влияет на точность получаемых размеров.

Зачастую схема плоскошлифовального станка включает плиту электромагнитного типа, которая применяется для крепления заготовки.

К ключевым особенностям, которые оказывают влияние на область применения, указывается в паспорте. К ним можно отнести:

- Точность, которую можно достигнуть, имеет класс В.

- Шероховатость обрабатываемой поверхности V 10.

Область применения очень велика. Зачастую встретить ее можно на заводах крупносерийного производства. В эксплуатации модель проста, схема управления позволяет точно контролировать процесс обработки.

Изготовление роликов для шлифовального станка

Самодельный шлифовальный станок по металлу не сможет функционировать без подвижных роликов. Их можно изготавливать из различных материалов. Бюджетным и надёжным вариантом являются ролики из дуба, ореха, ясеня, граба.

Для самодельного оборудования достаточно изготовить три подвижных ролика — главный, верхний и натяжной. Чтобы изготовить главный ролик, понадобится две круглых деревянных пластинки по 13 см в диаметре. Оптимальная толщина пластинок — 2,5 см. Для верхнего и натяжного роликов нужны круглые деревянные пластинки по 10 см в диаметре. Пластинки требуется склеить между собой и оставить до полного высыхания в струбцинах.

Далее будущие ролики необходимо обработать на токарном станке до параметров 5 х 10 см и 5 х 8 см. В центре получившихся деталей нужно высверлить отверстия под размещение подшипников и сквозное отверстие для продевания болта через весь ролик и подшипники.

Самодельный ролик для станка

Скрепление роликов болтами

Отдельные части роликов (деревянные пластинки) требуется дополнительно скрепить болтами. Скрепления на клей недостаточно. Важно утопить головки болтов в ролики, чтобы они не цеплялись за раму.

Рычаг натяжения

Рычаг можно изготовить из металлической планки с прямыми или закругленными концами. Она не должна быть более 20 см по длине. В будущем рычаге требуется высверлить 4 отверстия. Первое находится в 8 см от края рычага. Ещё два отверстия нужно сделать в противоположной стороне на расстоянии 5 см между друг другом. Последнее отверстие должно находится на краю, рядом с точкой вращения.

При сборке механизма регулировки, после изготовления отверстий, рычаг закрепляется между главным роликом и основным. Планка должна свободно крутится вокруг своей оси после закрепления.

Установка роликов

Все три ролика нужно расположить в одной плоскости. При этом натяжной ролик является статическим. Выравниваются они с помощью шайб и болтов.

Стабилизация ленты

Чтобы абразивная лента не соскакивала с роликов, необходимо сделать стабилизирующий механизм. Натяжной ролик должен иметь немного свободного хода. Само стабилизирующее устройство состоит из фиксирующего элемента и регулирующего болта.

Фиксирующий болт

Это крепежный элемент, в котором предварительно было высверлено отверстие. С него нужно сточить головку и расположить между рычагом и основным роликом.

Болт, на котором крепится ролик

Важно ослабить этот крепежный элемент, чтобы натяжной ролик мог двигаться. Нужно дополнительно закрепить его с помощью контргайки, чтобы уберечь от разрушения при вибрации.

Завершение работы по изготовлению станка своими руками

Невозможно начать шлифовку без абразивной ленты. Она выбирается в зависимости от используемого материла и грубости работы. Например, для шлифовки грубых поверхностей используется крупная зернистость, а для финишной отделки — мелкая фракция.

Шлифовальный станок своими руками. Часть 1: Homemade grinder

После сборки самодельного станка необходимо проверить каждый крепежный элемент. Не должно быть болтающихся или плохо зажатых креплений. После проверки конструкции необходимо расположить её на устойчивом и твердом основании, подключить к сети и запустить двигатель. Затем нужно медленно поднять обороты до 3000 и понаблюдать за наличием вибрации. Если вибрация сильная, необходимо изменить станину, сделать её тяжелее. Также стоит проверить основание. Вибрация может появится из-за неровных участков.

Шлифовальный станок своими руками. Часть 2: Building a Disc Sander

Собрать самодельный шлифовальный станок по металлу может любой человек. Важно правильно сделать чертёж (можно найти в интернете), подготовить инструменты с материалами и внимательно совместить ключевые детали вместе. Перед началом работы нужно обязательно проверить крепежные элементы и оценить работу двигателя. Нельзя повышать мощность до предела. Это может привести к разрушению конструкции.

Особенности устройства

Шпиндель 3Г71 имеет горизонтальное расположение. Подобная схема расположения обуславливает то, что на станине происходит перемещение суппорта стола крестового типа. Перемещение проводится по направляющим качения. При эксплуатации есть возможность перемещать заготовку в двух взаимно перпендикулярных направлениях.

Принципильная электросхема 3Г71

В любом паспорте можно встретить особенности работы крестового стола:

- В инструкции указан тот момент, что работает механизированная подача от гидроцилиндра.

- При эксплуатации можно использовать механизм ручной и механической подачи.

- Продольное перемещение заготовки также позволяет ускорить процесс работы.

- Продольный реверс стола и механизм поперечного реверс также значительно повышают функциональность модели.

Есть распорядительная панель. Задняя сторона станины имеет колону, по вертикальным направляющим, которые относятся к категории качения, перемещается шпиндель 3Г71.

К другим особенностям конструкции можно отнести то, что внутри станины есть агрегат гидравлического типа. Ремонт 3Г71, а именно гидравлический системы, можно провести через левую дверь, расположенную в станине. Система также имеет специальный бак охлаждения, который расположен на правой стороне.

Читайте также: