Шерстобойка своими руками

Сегодня катался на шерстобойку (нужно было отвезти бабулю туда, чтоб она там шерсть "отбила"). В Марий Эл. Это республика такая, ежели кто не в теме. Я до этого в марийских деревнях не был не разу, а на шерстобойках тем более. Ощущение что вернулся на 100 лет назад.

Что такое шерстобойная "фабрика".

Это такой сарай с кучей хлама в подсобных помещениях и в чулане с одним большим залом. В этом зале стоят станки (я видел не более двух). Станки представляют собой систему валов разных диаметров, соединенных ременными передачами. На входе станка подобие конвейерной линии, на выходе "итоговый вал" для забора сырья, на котором формируется отбитая шерсть. Вообще делается это все для того, чтобы шерсть, которую состригли с овец стала пригодной для дальнейшией обработки, то бишь пряжи. Так вот помещение ахуительное для городского жителя (хотя я и в деревне прожил не мало). Как я уже сказал, большой такой сарай, все гудит-гремит, работают станки, пахнет шерстью. Куча женщин пожилых, которые собственно и являются основными пользователями фабрики и конечно "оператор", или "операторша" (он/она следит за станками, помогает, собирает бабло "за аренду" девайсов).

Процесс происходит следующим образом. Приходишь со своим сырьем. Занимаешь очередь (ибо до тебя уже станком кто-то пользуется). Примечательно, что для того чтобы меньше ждать, следующие в очереди начинают помогать тем кто уже "у станка". Молча, просто подходят и начинают подкидывать шерсть на конвейер. Ахуительно!

Оператор (мужчина или женщина без определенного возраста) при этом ходит, проверяет качество получаемого материала и сырья, местами помогает, верховодит эксплуатацией станков. И еще. Он ходит, подбирает(!) остатки шерсти, упавшие на пол и не выбрасывает их, не сметает в кучу, а подкладывает на конвейер(!). При том, что мы все работаем и живем в эпоху полнейшего разгильдяйства, непрофессионализма и дилетантства в работе, такое отношение даже к подобным своим обязанностям вызывает уважение.

У меня тачка - шкода фабия. Пока прохаживался возле машины, подъехали и остановились возле меня очередные страждущие "до станка". Марийцы на окушке. Мужик, который был за рулем с удовольствием поглощал бутерброд с колбасой. С интересом смотрел на тачку. Потом с "какбэ" обезоруживающей улыбкой заметил (с сильным акцентом и "о"-каньем), что просвет у шкода фабия почти такой же как у оки. Я его не стал разубеждать, решил продолжить разговор. Занятный такой простецкий чувак. Чуть позже он с наивным восхищением молвил, что "уж до 200 км по трассе она наверное резво разгоняется, да". Это он про шкоду фабию 1.2. Я ржал.

Перед самым отъездом стал невольным свидетелем такой сцены. Какая-то бабка (поддатая), не заметив что я сижу в машине, присела толи посрать, толи поссать прям возле этой шерстобойной фабрики. Я заметил что бабка приняла несколько странную позу для столь открытой местности, и только потом сообразил, что имеет место быть некий акт дефекации или иного испражнения. Скромно потупив взор продолжил слушать радио. Бабка совершила все необходимые процедуры и тут заметила меня. Вижу - идет к машине (я уж подумал бумагу туалетную попросит). Стучит в окошко, опускаю стекло, слышу - "Ты, уж это. Извини. Извини что я там присела, ладно?" Занавес.

Современный рынок выставляет на продажу немало средств, способных облегчить работу практически из любой сферы жизни. Нельзя назвать исключением и садово-огородные работы. Ассортимент приспособлений настолько велик, что иной раз можно растеряться, не зная, какой предмет лучше приобрести.

Одним из таких приспособлений является измельчитель веток, или как его еще называют – дробилка для дерева. Опытный хозяин всегда найдет для нее применение в своем хозяйстве.

Стоимость инструмента может варьироваться от низких до высоких показателей. Тем не менее, как и любое другое приспособление, назначенное облегчить жизнь заядлым огородникам, измельчитель можно изготовить самостоятельно.

- Во-первых, это поможет сэкономить на покупке уже готового изделия.

- Во-вторых, новые знания и новые умения никогда не будут лишними.

Есть, конечно, более бюджетный вариант – приобрести б/у девайс, однако, в большинстве случае оказывается проще купить абсолютно новый измельчитель, чем потратить средства на изделие, которое неизвестно, сколько еще времени сможет быть полезным.

Принимая во внимание этот довод, проще действительно сделать инструмент самостоятельно. Более того, что это не так уж и сложно.

Ветки, остающиеся после обрезки деревьев, — довольно неудобные отходы. Наваленные кучей, они занимают много места, да и в печь ветви сразу не засунешь, приходится долго рубить их топором. Развести костер и просто сжечь на огороде – жалко. Подходящий вариант для рачительного хозяина — сделать измельчитель веток своими руками, чтобы перерабатывать их в щепу. А уж ей найдется применение – хоть в котле сжигай, хоть для компоста используй. Нас интересуют конструкции самодельных дробилок, поскольку цены заводских агрегатов несопоставимы с объемами переработки древесины в обычном частном хозяйстве.

Разновидности садовых измельчителей

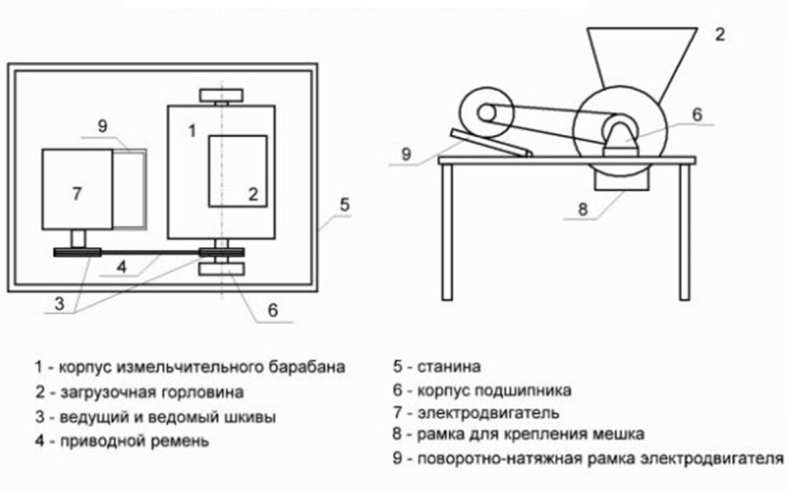

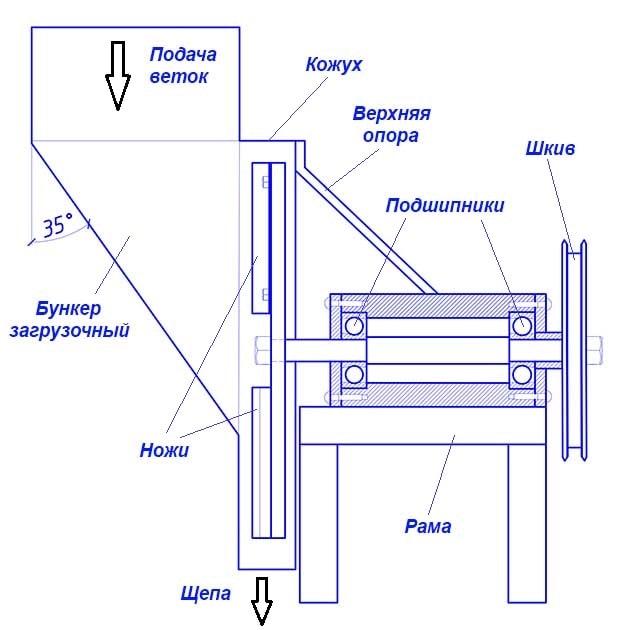

Как только не называют рубильные машины, используемые для дробления древесных отходов. Щепорезка, веткоизмельчитель, шредер, щеподробилка, — далеко не полный список названий. Несмотря на такое разнообразие терминов, устройство различных агрегатов практически одинаково. Любая дробилка состоит из таких элементов:

- стальная рама, куда крепятся все детали и механизмы;

- основной привод – электродвигатель либо бензиновый (дизельный) мотор с валом отбора мощности;

- режущий механизм;

- главная передача (как правило, ременная);

- защитный кожух;

- 2 бункера — для подачи деревянных палок и выгрузки щепы.

По факту самодельные измельчители веток делятся на разновидности только устройством режущего механизма, остальные элементы отличаются лишь размерами. Если внимательно просмотреть опубликованные в интернете чертежи дробильной части, то можно выделить следующие популярные решения:

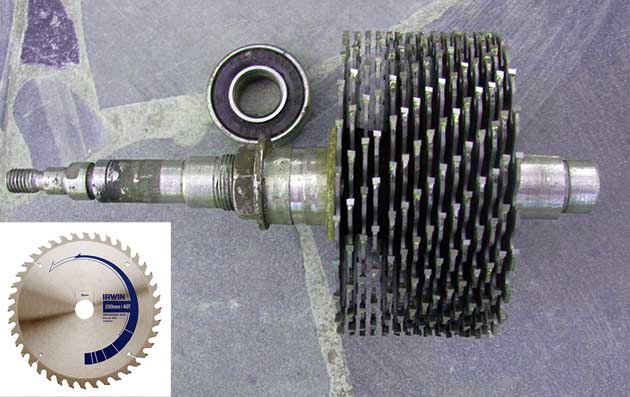

- Посередине вала крепится 2—3 десятка дисковых пил, оснащенных зубьями из твердого сплава.

- Конструкция, повторяющая устройство фуганка на циркулярном станке. На валу сделаны продольные пазы (от 2 до 6 шт. в зависимости от мощности двигателя), где закреплены рубящие ножи, изготовленные из углеродистой стали. Ветки подаются на измельчение под углом 90° к ножам.

- Дисковая дробилка для дерева, где ножи крепятся к плоскости стального круга, насаженного на вал. Здесь ветви нужно подавать под углом 30—45° к поверхности диска, что обеспечивается конструкцией загрузочного бункера.

- Рубильная машина с двумя валами, которые вращаются синхронно. Режущие кромки ножей, установленных на валах, при вращении сходятся в одной точке. За счет этого происходит не только дробление, но и самозатягивание веток после захвата. Подача древесины – перпендикулярно вращающимся ножам.

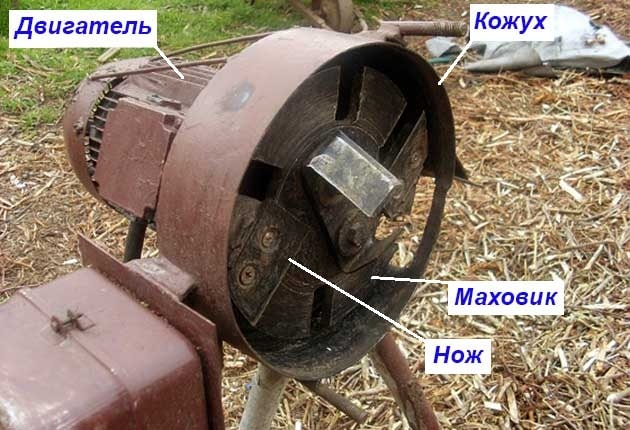

Примечание. Для увеличения крутящего момента и усилия резки в садовых измельчителях используется маховик, насаживаемый на свободный конец вала. Исключение — дисковая дробилка для веток, где маховиком служит тяжелый металлический круг с прикрепленными ножами.

Дальше мы рассмотрим, как самостоятельно сделать садовые шредеры первых трех типов. Двухвальная щепорезка – довольно сложный в изготовлении агрегат, требующий вложений и трудозатрат, что не всегда оправдано. Молотковые и прочие оригинальные измельчители древесины, сделанные своими руками, показаны на видео:

Для переработки толстых сучьев и веток на дрова можно смастерить механизированный колун. Варианты и чертежи станка представлены в другой нашей инструкции.

Руководство по изготовлению

Первым делом необходимо уяснить, что без навыков слесарно-сварочных работ и соответствующего инструмента вы не сможете сделать даже простой веткоизмельчитель из дисковых пил. К тому же за изготовлением валов и корпусов для подшипников придется обращаться в токарную мастерскую, разве что вам удастся найти готовый узел от старого станка. Весь процесс условно делится на следующие этапы:

- Выбор конструкции шредера.

- Подбор двигателя для привода и расчет главной передачи.

- Заготовка металла и деталей, которые нужно выточить на токарном станке.

- Сборка рамы.

- Установка привода, режущего механизма и ременной передачи.

- Монтаж защитного кожуха и бункера.

Примечание. Мы говорим о ременной передаче, как самой простой в изготовлении и безопасной при эксплуатации. В случае какой-то аварии либо перегрузки ремень проскользнет или соскочит без всяких последствий. Чего нельзя сказать о жесткой связи посредством цепи (редуктора).

Конструкция дисковой дробилки со съемными ножами

Что касается выбора конструкции самодельного измельчителя веток, то здесь рекомендации простые:

- агрегат из дисковых пил — лучший вариант, когда нужно получить мелкую древесную стружку с минимальными затратами;

- если вы планируете измельчать ветви малого диаметра на более крупную фракцию, то подойдет режущий механизм типа фуганка;

- когда в больших количествах надо рубить ветки размером до 5 см, то лучше сделать дисковую дробилку.

Для справки. Мелкая стружка и щепа часто используется садоводами для приготовления компоста и мульчи. Также из нее можно изготавливать топливные брикеты для отопления загородного дома.

Ножевой вал и его принцип работы (как у фуганка на циркулярной пиле)

Когда тип щепорезки выбран, можно приступать к заготовке деталей, материалов и оборудования. Но в первую очередь необходимо выполнить…

Подбор двигателя и расчет ременной передачи

Мощность привода – это показатель, от которого зависит, какой толщины ветки вам удастся переработать на сделанной своими руками дробилке. Отсюда несколько советов по подбору двигателя:

- Для вашей цели идеально подойдет электродвигатель мощностью 2.5—3.5 кВт, минимум – 2 кВт. Мотор на 1.5 кВт можно использовать, чтобы собрать измельчитель для травы и мелких веток.

- Мощность бензинового либо дизельного двигателя должна составлять 5—6 л. с. Такие ставятся на бытовые мотоблоки и мини-тракторы.

- Покупать электромотор слишком большой мощности бессмысленно, разве что такой лежит без дела у вас в сарае. Он израсходует количество электроэнергии, не соответствующее проделанной работе.

Примечание. Количество оборотов электродвигателя большой роли не играет, поскольку мы получим необходимую скорость вращения ножей за счет клиноременной передачи.

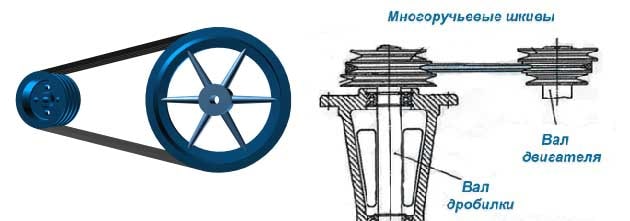

Чтобы ваш шредер для дерева уверенно измельчал ветки, ножевому валу необходимо сообщить скорость не более 1500 об/мин за счет подбора диаметра ведущего и ведомого шкива. Решающее значение здесь имеет не скорость вращения ножей, а развиваемый крутящий момент (усилие). Расстояние между шкивами и длина ремня тоже не играет большой роли. Разве что слишком длинный ремень снижает КПД передачи и хуже поддается натяжке.

Пример расчета. Имеется электродвигатель на 2800 об/мин, который нужно поставить на дробилку. Оптимальное решение – снизить обороты на валу вдвое, до 1400 об/мин. Тогда и диаметры шкивов будут отличаться в 2 раза. Например, размер ведущего шкива – 100 мм, тогда диаметр ведомого (стоящего на рабочем валу) составит 200 мм.

Совет. Заказывая токарю шкивы для клиноременной передачи, не помешает задуматься о перспективе. Лучше сделать шкивы на 3 или 4 ручья, чтобы обороты на рабочем валу можно было менять путем перестановки ремня. Тогда измельчитель можно подстраивать под различные условия работы, например, для дробления стеблей кукурузы, подсолнечника, травы.

Шкивы на несколько ручьев удобнее в эксплуатации, можно менять скорость вращения и усилие

Подготовка материалов

Наилучший способ сэкономить средства на изготовление щепорезки – отыскать подходящие материалы в домашнем хозяйстве. Для сборки рамы подойдут следующие виды металлопроката:

Крепление электродвигателя выполняется на стальном листе толщиной 10 мм и размерами, соответствующими расстоянию между монтажными отверстиями на его фланце (с запасом 30—50 мм с каждой стороны). Для натяжения ремня применяется 2 типа устройств:

- Отверстия в плите для крепежа двигателя делаются продолговатыми, чтобы его можно было отодвигать и фиксировать болтами.

- Плита устанавливается одним концом на шарнире, тогда ремень подтягивается за счет веса электродвигателя. С другой стороны она фиксируется гайками на шпильках, как ниже показано на фото самодельного измельчителя.

Чтобы изготовить простейшую конструкцию шредера, купите 20—25 дисковых пил с твердосплавными наконечниками и столько же проставочных шайб диаметром 20 мм. Это даст вам рабочую часть шириной около 80 мм, которую при желании можно увеличить либо уменьшить, добавляя или снимая пилы.

Примечание. Толщина зубьев дисковой пилы больше, чем стальное основание, поэтому крепить инструменты вплотную друг к другу нельзя. Для компенсации ширины зубьев как раз и применяются шайбы, которые ставятся между пилами.

Вал, приводимый в движение ремнем, надо выточить на токарном станке из стального стержня. Но перед тем как изготовить эту деталь, найдите 2 подшипника, под чей посадочный размер будет протачиваться вал. Также придется сделать корпуса для подшипников с крепежными фланцами. Иногда их можно купить в готовом виде на вторичном рынке либо в специализированных магазинах.

Совет. Как вариант можно использовать подшипники задних полуосей с посадочным диаметром 25 мм от классических моделей Жигулей, а в качестве вала использовать готовую шпильку с гайками.

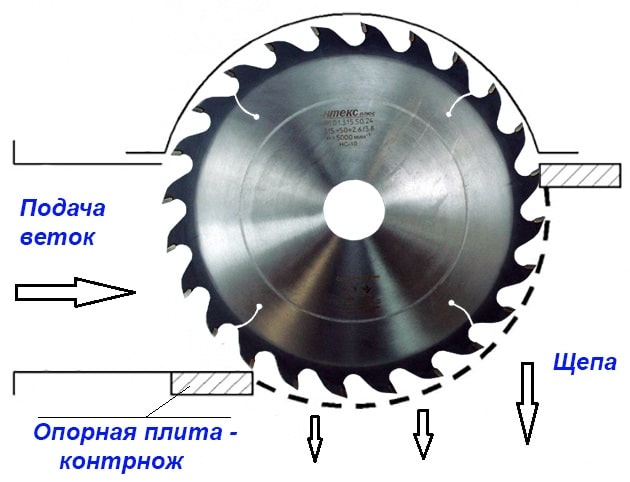

Для установки дисковых пил на валу нужно нарезать резьбу. В качестве маховика используйте круг из стали толщиной 10 мм и более либо большой шкив от какой-нибудь сельскохозяйственной техники. Также вам потребуется стальная опорная плита для веток, играющая роль контрножа. Вырежьте ее из листа толщиной не менее 10 мм.

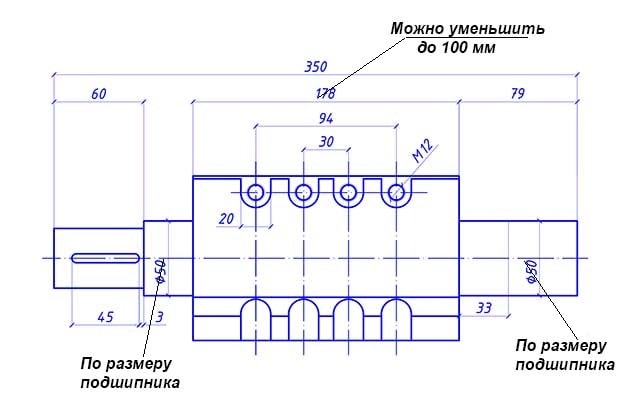

Чертеж ножевого вала с размерами – вид спереди

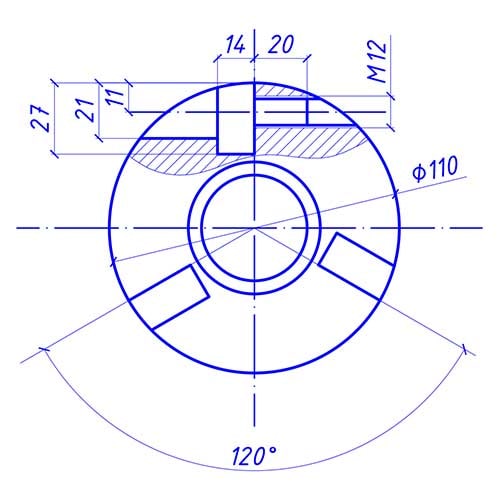

Если вы избрали конструкцию измельчителя веток с рубящими ножами, то за основу можете взять чертеж ножевого вала для фуганка. Только измените в нем диаметры осей, куда нужно напрессовать подобранные подшипники. Ширину рабочей части лучше уменьшить до 100 мм, ведь вы не собираетесь засовывать в дробилку целые бревна. Ножи для щепорезки обычно делают на фрезерном станке из автомобильных рессор.

Чертеж вала на 3 ножа – вид с торца с размерами пазов

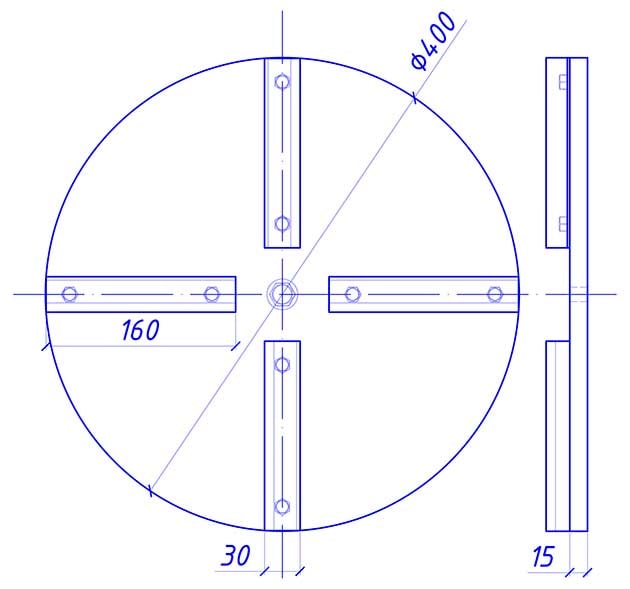

Чтобы собрать рубильную машину дискового типа, кроме вала с подшипниками и ножей вам понадобится:

- стальной круг толщиной 15—20 мм диаметром 40—50 см (в зависимости от мощности электромотора);

- листовой металл не менее 5 мм на кожух, чья передняя стенка служит контрножом;

- то же, толщиной 1—2 мм для сваривания бункера;

- болты М12—16 с гайками для крепления.

Режущее устройство дискового измельчителя с креплением ножей показано на чертеже:

Количество ножей можно менять (ставить 2 или 4 шт.)

Изготовление рамы

Независимо от того, какой тип дробилки вы избрали, для нее нужно сделать основу – станину, куда впоследствии установится привод и рубильный механизм. Сварите ее из уголков или труб, пользуясь следующими рекомендациями:

- Подберите высоту под свой рост, чтобы было удобно закладывать ветви в бункер.

- Конструкция должна быть устойчивой. Поэтому ширину рамы сделайте не меньше 500 мм, длина – произвольная.

- Придайте станине жесткость, приварив между стойками поперечины.

- Для удобного перемещения агрегата к раме желательно приделать пару колес и приварить ручку.

Продумайте, куда вы собираетесь ставить электродвигатель. Для измельчителя, сделанного своими руками из дисковых пил, рекомендация такая: ставьте мотор в створе рамы, чтобы он не выпирал за ее габариты. То же касается и других типов дробилок.

Сборка измельчителя

Для начала соберем щепорезку из пакета дисковых пил, соблюдая такой порядок:

- Соберите пилы на валу, проложив между ними шайбы и затянув с обеих сторон гайками.

- Подшипники напрессуйте на вал, а затем в наружные корпуса. Последние прикрутите болтами к раме, предварительно сделав в ней отверстия.

- Насадите на концы вала шкив и маховик, надежно их закрепите.

- Вплотную к зубьям пил установите стальную плиту – контрнож.

- Установите электродвигатель и главную передачу, хорошенько натяните ремень.

Совет. Перед сборкой не забудьте смазать сепараторы подшипников, сняв пластиковые крышки. Пилы ставьте таким образом, чтобы профили зубьев не совпадали.

После монтажа деталей изготовьте и установите защитный кожух из тонкого металла, а спереди – приемный бункер. Размеры данных элементов – произвольные, главное – удобство в работе и безопасность. В конце подсоедините агрегат к электросети силовым кабелем через автоматический выключатель номиналом 25 А.

Сборка ножевой дробилки выполняется в том же порядке, только вначале нужно установить и закрепить ножи в пазах вала. Здесь есть одна тонкость: чем сильнее режущие кромки будут выступать за поверхность вала, тем крупнее щепа получится на выходе. Бункер приваривается таким образом, чтобы ветки подавались под углом 90° к режущему механизму. Как это правильно сделать, показано на видео:

Совет. Агрегат можно усовершенствовать, если смастерить дополнительное затягивающее устройство. Нужно сделать второй вал меньших размеров, наварить вдоль него металлические полосы и подключить к основному механизму через ременную либо цепную передачу. Обороты затягивающего вала нужно понизить, иначе ветки станут бить по рукам во время загрузки.

Самодельный механизированный привод, толкающий ветки к ножам измельчителя

В изготовлении дискового измельчителя веток тоже нет особых премудростей, достаточно следовать чертежам и надежно крепить все узлы. Единственный момент: при изготовлении наружного кожуха постарайтесь переднюю стенку, вдоль которой вращаются ножи, сделать потолще, а зазор между ними – поменьше. Иначе гибкие тонкие палки механизм станет затягивать внутрь и накручивать на вал.

Сборочный чертеж дробилки с прямым приводом

Заднюю стенку кожуха надо хорошо прикрепить к станине как минимум в 4 точках, для чего понадобится приварить дополнительные кронштейны, как показано на сборочном чертеже.

Заключение

Наиболее сложная операция в изготовлении садового измельчителя – вытачивание вала и фрезерование ножей из рессоры, которое вы не сможете сделать своими руками. За данную услугу придется платить, разве что в домашнем хозяйстве найдется пара-тройка металлообрабатывающих станков. Задача упростится, если вам удастся найти привод в сборе, например, от старой циркулярной пилы.

Другой вариант – использовать для дробления ветвей саму циркулярку, установив на ее привод рабочий механизм для резки. Опять же, шредер может функционировать и от двигателя мотоблока, нужно лишь правильно сделать ременную передачу.

Стоимость садовых измельчителей, которые можно купить в магазинах, довольно высока, особенно если речь идет о популярных моделях определенных брендов.

Поэтому такие устройства некоторые пробуют сделать самостоятельно.

В этой статье мы расскажем о различных моделях самодельных садовых измельчителей веток для дачи и дадим пошаговое руководство по изготовлению таких устройств.

Типы самодельных садовых устройств

Все самоделки можно условно разделить на 3 типа:

Щепорезы предназначены для измельчения веток и полностью высохшей крупной зеленой массы, то есть толстых стеблей.

Они плохо подходят для переработки и измельчения свежей или слегка подсушенной зеленой массы, то есть:

Чаще щепорез делают в форме роторной рубительной машины. О том, как устроен данный аппарат, его принципе работы, и как сделать его самостоятельно, мы рассказывали и показывали на видео в этих статьях:

Самодельный аппарат данного типа эффективно перемалывает ветки определенной толщины, превращая их в мелкую щепу, которую можно использовать в качестве:

-

и агротехнического мульчирования садового участка;

- красителя и ароматизатора при настаивании алкоголя;

- топлива при копчении различных продуктов;

- подсыпки животным и птицам; и печей.

Мульчер предназначен для измельчения свежей и подсохшей зеленой массы, но не подходит для переработки сухой ботвы и любых веток. Его основа – лесковый режущий модуль, о котором мы рассказывали тут.

Порубленную зеленую массу можно применять только в качестве декоративной или агротехнической мульчи, отчего и возникло название устройства.

Шредер предназначен для грубого измельчения веток, поэтому готовую щепу используют только для отопления.

В промышленных шредерах предусмотрена возможность изготовления щепы нормального размера, но в самодельных устройствах наиболее важным качеством считается простота конструкции и легкость изготовления, что и становится причиной увеличения размера щепы.

Выбор типа двигателя: электрический или бензиновый?

При выборе двигателя для самодельного измельчителя необходимо учитывать доступность компонентов.

Если в гараже есть хороший бензиновый мотор подходящей мощности (2–5 л. с.), то его можно установить на большинство садовых измельчителей веток, сделанных своими руками.

Бензиновый двигатель сделает измельчающую установку автономной, поэтому ее можно будет использовать даже там, где нет возможности подключиться к розетке.

Если же аппарат будет работать только неподалеку от розетки, то лучше отдать предпочтение электромотору. Даже если его придется покупать, разница в эксплуатационных расходах быстро компенсирует ваши затраты.

Стоимость часа работы садового электрического измельчителя в 7–10 раз меньше, чем устройства, на котором установлен двухтактный бензиновый мотор, или в 10–12 раз меньше, чем у установки с четырехтактным бензиновым двигателем.

Это связано как с разницей в стоимости электроэнергии и бензина, так и в расходах на обслуживание бензиновых моторов.

Еще один фактор, который влияет на выбор двигателя – удобство его установки. Бензиновые моторы хорошо работают лишь тогда, когда их вал расположен горизонтально.

Поэтому для подключения к вертикальному валу измельчителя, а именно так устанавливают вал мульчера, потребуется редуктор, обеспечивающий поворот на 90 градусов. То есть придется тратиться не только на двигатель, но и на редуктор. А электромотор хорошо работает при любом расположении вала, поэтому можно обойтись без редуктора.

Составление чертежа

Для того, чтобы не пришлось переделывать частично собранный садовый аппарат, необходимо грамотно составить чертеж, учтя в нем размеры и форму всех доступных деталей.

В этом помогут многочисленные форумы, на которых пользователи обсуждают наиболее удачные конфигурации и технические решения.

Кроме того, там также делятся опытом самостоятельного изготовления измельчителей садовых отходов и мусора, выкладывая не только чертежи, но и фото с видео своих устройств, а также оставляют отзывы об их работе.

При составлении схемы вы сможете определить расположение крепежных отверстий и сварных швов. Это позволит сначала сделать отдельные детали с заранее просверленными отверстиями, а затем без подгонки прикрепить к ним соответствующие агрегаты.

Готовые чертежи можно найти в интернете, после чего на их базе самому сделать новый чертеж с размерами, в котором будут учтены особенности доступных деталей и механизмов.

Основное преимущество этого способа в том, что он избавляет от необходимости самостоятельно определять и просчитывать общую конфигурацию готового устройства и расположение основных элементов.

Вот чертежи некоторых устройств, которые можно использовать в качестве базовых:

-

– Это стандартная конструкция стационарного роторного щепореза, который хорошо работает в качестве садового измельчителя. – Это конструкция одного из валов двухвалкового шредера. С некоторыми изменениями его можно использовать и в шредерах с одним валом. – Устройство двухвалкового шредера. – Чертеж измельчителя травы с электромотором, однако вместо электродвигателя можно установить болгарку или дрель.

Тематические форумы

Чтобы сделать нормально работающий садовый измельчитель любого типа, необходимо не только понимать общие принципы его работы и предъявляемые к нему требования, но и ознакомится с опытом тех, кто уже сталкивался с такой работой.

В интернете есть много тематических форумов, на которых пользователи обсуждают собственные самоделки и делятся опытом их использования, поэтому там можно почерпнуть много важной информации.

Вот ссылки на наиболее популярные форумы:

Самостоятельное изготовление

В этом разделе мы представим пошаговое руководство по самостоятельному изготовлению шредера и мульчера, а подробную инструкцию о создании щепореза вы сможете найти тут.

Способ изготовления мульчера зависит от доступных компонентов.

Его можно сделать из болгарки, установив на нее вместо диска леску, или из обычного асинхронного двигателя со скоростью вращения вала 1,5–3 тысячи об/мин.

В первом случае необходимо поместить болгарку с леской в какую-нибудь трубу или емкость, которая ограничит разлет порубленной травы, а во втором — можно сделать полноценный измельчитель.

Мульчер

Для изготовления самодельного садового электрического мульчера для переработки тонких веток и травы потребуются:

- асинхронный двигатель переменного тока мощностью 1,5 или больше кВт с крепежной площадкой (подошвой) перпендикулярной валу;

- стальная труба с внутренним диаметром 30–50 см;

- стальной уголок с размером полки 15–30 мм;

- стальной прут диаметром 8–15 мм.

Также будут необходимы стальная пластина для крепления электромотора, переходник для крепления барабана к валу и барабан для лески.

Если нет барабана для лески или мульчер будут использовать для переработки жесткой ботвы, то вместо барабана можно установить 1–3 стальные полоски, поставив их под равными углами. Кромки полосок желательно заточить, это улучшит производительность и снизит нагрузку на двигатель.

Главное, чтобы отверстие для крепления к валу было точно посередине, иначе возникнет сильная вибрация, которая приведет к появлению гула и резкому снижению ресурса подшипников.

Вот порядок действий, которые необходимо выполнить, чтобы сделать мульчер:

Шредер

Несмотря на то, что конструкция шредера гораздо проще, чем многих других измельчителей древесины, сделать его самостоятельно достаточно сложно из-за очень высокой общей стоимости деталей, которые нужно делать на заказ, используя определенные сорта стали.

Поэтому в быту более популярна упрощенная модель шредера с самодельными ножами из автомобильных рессор и стальных уголков.

Для изготовления такого самодельного электрического садового измельчителя потребуются:

- листовая сталь толщиной 20 мм;

- листовая сталь толщиной 2 мм;

- стальные шестерни одинакового размера и шага с наружным диаметром 8 и более см;

- асинхронный электромотор мощностью 3 и более кВт;

- мощный редуктор с передаточным числом 50–100 (чем больше передаточное число, тем меньше скорость вращения валов, но выше крутящий момент);

- стальной уголок с размером полки 50 мм;

- рессора от легкового автомобиля;

- ровный стальной прут диаметром 40–50 мм (можно использовать один из валов коробки передач или вал от какого-то другого оборудования, если он подойдет по диаметру);

- подшипники.

Вот порядок действий:

- Отрезают от стального прута 2 куска, один длиной 35–40 см, второй длиной 40–45 см.

- Отрезают 4 куска уголка длиной 25–30 см.

- Приваривают на каждый прут по 2 уголка, чтобы получился квадратный вал.

- Из тонкой листовой стали вырезают 4 круга, наружный диаметр которых равен наружному диаметру подшипников, а внутренний равен наружному диаметру вала.

- Круги надевают на валы и приваривают к уголкам.

- Из рессоры нарезают 8 кусков, длина которых на 2 см меньше длины вала, после чего одну из длинных сторон затачивают под углом 30–40 градусов. Чем меньше угол, тем лучше нож будет рубить древесину, но и тем быстрей затупится.

- В каждом ноже сверлят 3–4 крепежных отверстия, затем сверлят согласованные с ними отверстия в уголках валов (диаметр этих отверстий должен быть немного меньше, чтобы в них можно было нарезать резьбу). При этом каждый нож должен выступать настолько, чтобы ножи обоих валов соприкасались друг с другом при встрече. В готовых отверстиях валов нарезают резьбу.

- Из толстого стального листа вырезают детали корпуса. Его размер может быть любым, главное, чтобы ширина была равна расстоянию между подшипниками на валу, а высота не была меньше расстояния между дальними ножами обоих валов. Всего нужно 8 деталей – 2 боковых стенки, верхняя и нижняя стенки, 4 усилителя.

- В боковых стенках прорезают отверстия для подшипников. Это очень ответственная операция, поэтому ошибка даже в 1 мм приведет к серьезным проблемам.

- Боковые части приваривают к нижним, затем приваривают усилители – 2 штуки сверху с передней и задней сторон, 2 штуки снизу также с передней и задней сторон.

- Выбирают способ крепления шестеренки к валу – чаще всего для этого применяют сварку или шпоночное соединение (этот вариант подходит лишь для переработки тонких веток, попытка измельчить толстые ветки может привести к обрыву шпонки).

- Соединяют ведущий (более длинный) вал с редуктором. Для этого можно использовать цепную или шестеренчатую передачу, а также переходную муфту из толстостенной стальной трубы.

- Присоединяют электромотор к редуктору.

- Если корпус получился неустойчивым, то снизу приваривают 4 ножки, отставленные под углом 25–35 градусов и оснащают их пятками размером 5х5 или 10х10 см.

Измельчители из болгарки и другого инструмента

В качестве основы для создания садового измельчителя можно использовать:

Болгарка, благодаря большой мощности двигателя и высоким оборотам может измельчать тонкие ветки и траву, однако для этого ее необходимо жестко прикрепить к вертикальной поверхности и сделать в этой поверхности входное отверстие.

Для измельчения травы можно использовать трехлопастный нож от триммера, а для переработки веток нож нужно будет делать из инструментальной стали на заказ. Можно сделать нож из вязкой стали, а сменные лезвия из максимально прочной.

Дрель применяют так же, как и двигатель мульчера, фиксируя любым способом. Из-за низкой скорости вращения патрона бессмысленно устанавливать барабан, поэтому изготавливают вал, к которому приваривают или крепят иным способом ножи.

Триммер также используют совместно с корпусом мульчера, закрепив так, чтобы барабан с леской был параллелен поверхности сита.

Видео по теме

На данном видео показан самодельный измельчитель веток в процессе работы:

Вывод

Основное преимущество самодельного устройства в том, что оно обходится во много раз дешевле купленного в магазине. Кроме того, изготавливая садовый измельчитель самостоятельно, можно оптимизировать его для переработки определенных материалов.

Стоимость садовых измельчителей, которые можно купить в магазинах, довольно высока, особенно если речь идет о популярных моделях определенных брендов.

Поэтому такие устройства некоторые пробуют сделать самостоятельно.

В этой статье мы расскажем о различных моделях самодельных садовых измельчителей веток для дачи и дадим пошаговое руководство по изготовлению таких устройств.

Типы самодельных садовых устройств

Все самоделки можно условно разделить на 3 типа:

Щепорезы предназначены для измельчения веток и полностью высохшей крупной зеленой массы, то есть толстых стеблей.

Они плохо подходят для переработки и измельчения свежей или слегка подсушенной зеленой массы, то есть:

Чаще щепорез делают в форме роторной рубительной машины. О том, как устроен данный аппарат, его принципе работы, и как сделать его самостоятельно, мы рассказывали и показывали на видео в этих статьях:

Самодельный аппарат данного типа эффективно перемалывает ветки определенной толщины, превращая их в мелкую щепу, которую можно использовать в качестве:

-

и агротехнического мульчирования садового участка;

- красителя и ароматизатора при настаивании алкоголя;

- топлива при копчении различных продуктов;

- подсыпки животным и птицам; и печей.

Мульчер предназначен для измельчения свежей и подсохшей зеленой массы, но не подходит для переработки сухой ботвы и любых веток. Его основа – лесковый режущий модуль, о котором мы рассказывали тут.

Порубленную зеленую массу можно применять только в качестве декоративной или агротехнической мульчи, отчего и возникло название устройства.

Шредер предназначен для грубого измельчения веток, поэтому готовую щепу используют только для отопления.

В промышленных шредерах предусмотрена возможность изготовления щепы нормального размера, но в самодельных устройствах наиболее важным качеством считается простота конструкции и легкость изготовления, что и становится причиной увеличения размера щепы.

Выбор типа двигателя: электрический или бензиновый?

При выборе двигателя для самодельного измельчителя необходимо учитывать доступность компонентов.

Если в гараже есть хороший бензиновый мотор подходящей мощности (2–5 л. с.), то его можно установить на большинство садовых измельчителей веток, сделанных своими руками.

Бензиновый двигатель сделает измельчающую установку автономной, поэтому ее можно будет использовать даже там, где нет возможности подключиться к розетке.

Если же аппарат будет работать только неподалеку от розетки, то лучше отдать предпочтение электромотору. Даже если его придется покупать, разница в эксплуатационных расходах быстро компенсирует ваши затраты.

Стоимость часа работы садового электрического измельчителя в 7–10 раз меньше, чем устройства, на котором установлен двухтактный бензиновый мотор, или в 10–12 раз меньше, чем у установки с четырехтактным бензиновым двигателем.

Это связано как с разницей в стоимости электроэнергии и бензина, так и в расходах на обслуживание бензиновых моторов.

Еще один фактор, который влияет на выбор двигателя – удобство его установки. Бензиновые моторы хорошо работают лишь тогда, когда их вал расположен горизонтально.

Поэтому для подключения к вертикальному валу измельчителя, а именно так устанавливают вал мульчера, потребуется редуктор, обеспечивающий поворот на 90 градусов. То есть придется тратиться не только на двигатель, но и на редуктор. А электромотор хорошо работает при любом расположении вала, поэтому можно обойтись без редуктора.

Составление чертежа

Для того, чтобы не пришлось переделывать частично собранный садовый аппарат, необходимо грамотно составить чертеж, учтя в нем размеры и форму всех доступных деталей.

В этом помогут многочисленные форумы, на которых пользователи обсуждают наиболее удачные конфигурации и технические решения.

Кроме того, там также делятся опытом самостоятельного изготовления измельчителей садовых отходов и мусора, выкладывая не только чертежи, но и фото с видео своих устройств, а также оставляют отзывы об их работе.

При составлении схемы вы сможете определить расположение крепежных отверстий и сварных швов. Это позволит сначала сделать отдельные детали с заранее просверленными отверстиями, а затем без подгонки прикрепить к ним соответствующие агрегаты.

Готовые чертежи можно найти в интернете, после чего на их базе самому сделать новый чертеж с размерами, в котором будут учтены особенности доступных деталей и механизмов.

Основное преимущество этого способа в том, что он избавляет от необходимости самостоятельно определять и просчитывать общую конфигурацию готового устройства и расположение основных элементов.

Вот чертежи некоторых устройств, которые можно использовать в качестве базовых:

-

– Это стандартная конструкция стационарного роторного щепореза, который хорошо работает в качестве садового измельчителя. – Это конструкция одного из валов двухвалкового шредера. С некоторыми изменениями его можно использовать и в шредерах с одним валом. – Устройство двухвалкового шредера. – Чертеж измельчителя травы с электромотором, однако вместо электродвигателя можно установить болгарку или дрель.

Тематические форумы

Чтобы сделать нормально работающий садовый измельчитель любого типа, необходимо не только понимать общие принципы его работы и предъявляемые к нему требования, но и ознакомится с опытом тех, кто уже сталкивался с такой работой.

В интернете есть много тематических форумов, на которых пользователи обсуждают собственные самоделки и делятся опытом их использования, поэтому там можно почерпнуть много важной информации.

Вот ссылки на наиболее популярные форумы:

Самостоятельное изготовление

В этом разделе мы представим пошаговое руководство по самостоятельному изготовлению шредера и мульчера, а подробную инструкцию о создании щепореза вы сможете найти тут.

Способ изготовления мульчера зависит от доступных компонентов.

Его можно сделать из болгарки, установив на нее вместо диска леску, или из обычного асинхронного двигателя со скоростью вращения вала 1,5–3 тысячи об/мин.

В первом случае необходимо поместить болгарку с леской в какую-нибудь трубу или емкость, которая ограничит разлет порубленной травы, а во втором — можно сделать полноценный измельчитель.

Мульчер

Для изготовления самодельного садового электрического мульчера для переработки тонких веток и травы потребуются:

- асинхронный двигатель переменного тока мощностью 1,5 или больше кВт с крепежной площадкой (подошвой) перпендикулярной валу;

- стальная труба с внутренним диаметром 30–50 см;

- стальной уголок с размером полки 15–30 мм;

- стальной прут диаметром 8–15 мм.

Также будут необходимы стальная пластина для крепления электромотора, переходник для крепления барабана к валу и барабан для лески.

Если нет барабана для лески или мульчер будут использовать для переработки жесткой ботвы, то вместо барабана можно установить 1–3 стальные полоски, поставив их под равными углами. Кромки полосок желательно заточить, это улучшит производительность и снизит нагрузку на двигатель.

Главное, чтобы отверстие для крепления к валу было точно посередине, иначе возникнет сильная вибрация, которая приведет к появлению гула и резкому снижению ресурса подшипников.

Вот порядок действий, которые необходимо выполнить, чтобы сделать мульчер:

Шредер

Несмотря на то, что конструкция шредера гораздо проще, чем многих других измельчителей древесины, сделать его самостоятельно достаточно сложно из-за очень высокой общей стоимости деталей, которые нужно делать на заказ, используя определенные сорта стали.

Поэтому в быту более популярна упрощенная модель шредера с самодельными ножами из автомобильных рессор и стальных уголков.

Для изготовления такого самодельного электрического садового измельчителя потребуются:

- листовая сталь толщиной 20 мм;

- листовая сталь толщиной 2 мм;

- стальные шестерни одинакового размера и шага с наружным диаметром 8 и более см;

- асинхронный электромотор мощностью 3 и более кВт;

- мощный редуктор с передаточным числом 50–100 (чем больше передаточное число, тем меньше скорость вращения валов, но выше крутящий момент);

- стальной уголок с размером полки 50 мм;

- рессора от легкового автомобиля;

- ровный стальной прут диаметром 40–50 мм (можно использовать один из валов коробки передач или вал от какого-то другого оборудования, если он подойдет по диаметру);

- подшипники.

Вот порядок действий:

- Отрезают от стального прута 2 куска, один длиной 35–40 см, второй длиной 40–45 см.

- Отрезают 4 куска уголка длиной 25–30 см.

- Приваривают на каждый прут по 2 уголка, чтобы получился квадратный вал.

- Из тонкой листовой стали вырезают 4 круга, наружный диаметр которых равен наружному диаметру подшипников, а внутренний равен наружному диаметру вала.

- Круги надевают на валы и приваривают к уголкам.

- Из рессоры нарезают 8 кусков, длина которых на 2 см меньше длины вала, после чего одну из длинных сторон затачивают под углом 30–40 градусов. Чем меньше угол, тем лучше нож будет рубить древесину, но и тем быстрей затупится.

- В каждом ноже сверлят 3–4 крепежных отверстия, затем сверлят согласованные с ними отверстия в уголках валов (диаметр этих отверстий должен быть немного меньше, чтобы в них можно было нарезать резьбу). При этом каждый нож должен выступать настолько, чтобы ножи обоих валов соприкасались друг с другом при встрече. В готовых отверстиях валов нарезают резьбу.

- Из толстого стального листа вырезают детали корпуса. Его размер может быть любым, главное, чтобы ширина была равна расстоянию между подшипниками на валу, а высота не была меньше расстояния между дальними ножами обоих валов. Всего нужно 8 деталей – 2 боковых стенки, верхняя и нижняя стенки, 4 усилителя.

- В боковых стенках прорезают отверстия для подшипников. Это очень ответственная операция, поэтому ошибка даже в 1 мм приведет к серьезным проблемам.

- Боковые части приваривают к нижним, затем приваривают усилители – 2 штуки сверху с передней и задней сторон, 2 штуки снизу также с передней и задней сторон.

- Выбирают способ крепления шестеренки к валу – чаще всего для этого применяют сварку или шпоночное соединение (этот вариант подходит лишь для переработки тонких веток, попытка измельчить толстые ветки может привести к обрыву шпонки).

- Соединяют ведущий (более длинный) вал с редуктором. Для этого можно использовать цепную или шестеренчатую передачу, а также переходную муфту из толстостенной стальной трубы.

- Присоединяют электромотор к редуктору.

- Если корпус получился неустойчивым, то снизу приваривают 4 ножки, отставленные под углом 25–35 градусов и оснащают их пятками размером 5х5 или 10х10 см.

Измельчители из болгарки и другого инструмента

В качестве основы для создания садового измельчителя можно использовать:

Болгарка, благодаря большой мощности двигателя и высоким оборотам может измельчать тонкие ветки и траву, однако для этого ее необходимо жестко прикрепить к вертикальной поверхности и сделать в этой поверхности входное отверстие.

Для измельчения травы можно использовать трехлопастный нож от триммера, а для переработки веток нож нужно будет делать из инструментальной стали на заказ. Можно сделать нож из вязкой стали, а сменные лезвия из максимально прочной.

Дрель применяют так же, как и двигатель мульчера, фиксируя любым способом. Из-за низкой скорости вращения патрона бессмысленно устанавливать барабан, поэтому изготавливают вал, к которому приваривают или крепят иным способом ножи.

Триммер также используют совместно с корпусом мульчера, закрепив так, чтобы барабан с леской был параллелен поверхности сита.

Видео по теме

На данном видео показан самодельный измельчитель веток в процессе работы:

Вывод

Основное преимущество самодельного устройства в том, что оно обходится во много раз дешевле купленного в магазине. Кроме того, изготавливая садовый измельчитель самостоятельно, можно оптимизировать его для переработки определенных материалов.

Читайте также: