Ремонт электростеплера своими руками

Вот частный случай - боек степлера, основной механизм степлера (скобозабивного пистолета). Сделан он так, чтобы .

Спеплер BOSCH duotac PTK14E. Замена кнопки "Пуск". Разборка, составные части. Восстановление кнопки включения.

Ремонт степлера своими руками. Неисправность: не забивает скобы. Причина: ослабла пружина. В ролике показано как .

Степлеры: ya.cc/ENYpT Строительный степлер не забивает скобы. Причина и ремонт. Жизнь в деревне. Ремонт .

В этом видео вы увидите как работает пистолет скобозабивной "зубр" 2000 после изменений в конструкции и смазки .

Ранее сбивал рамки молотком и гвоздями. Для облегчения и ускорения работы купил электрический степлер.

Как отремонтировать строительный степлер своими руками. Неисправность: бьёт по две скобы, разборка степлера, .

Гвоздезабиватель Макита DPT353Z работает от Li-Ion аккумуляторов. Напряжение батареи - 18В. Емкость магазина - 130 .

Купил себе новый степлер Sigma вместо старого и решил показать устройство пружинного степлера. Также показать какие .

Ко мне на ремонт попал строительный степлер, возможно даже профессиональный, я не знаю, так как не занимаюсь мебелью и не пользуюсь часто степлером. Если вы знаете напишите в комментариях к статье хороший это степлер или бюджетник.

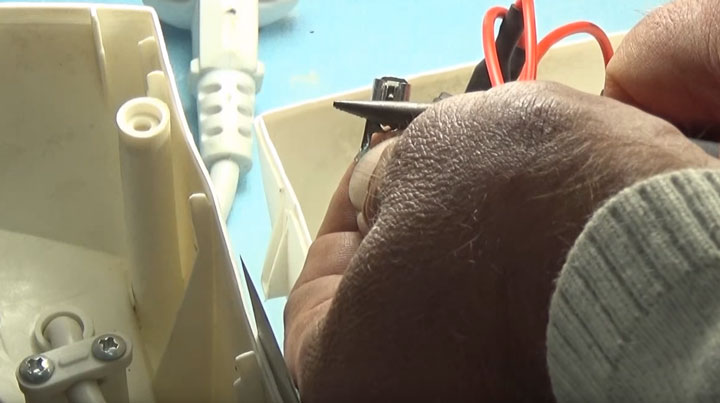

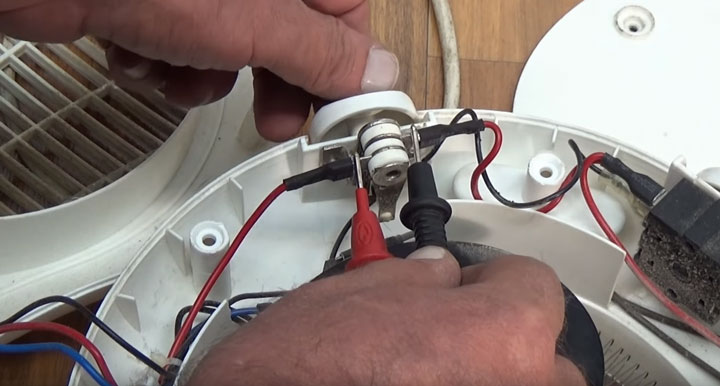

Степлер не работал совсем, на нажатия кнопок не реагировал. Проверку следует начинать с прозвонки целостности питающего кабеля. Для этого пробником или мультиметром в режиме проверки сопротивления касаемся по очереди к одному штырю вилки и концам провода в клеммнике.

Если провода целые идем дальше. Проверяем выключатель, расположенный на рукоятке инструмента. Во включенном положении контакты выключателя должны звониться.

Затем проверяем работу концевого выключателя, расположенного под кнопкой, которую нужно нажать для удара степлера и второго микровыключателя, расположенного возле электромагнита.

У меня они оказались целыми и четко срабатывали при каждом нажатии.

Далее проверяем целостность катушки электромагнита.

Если все основные части целые, необходимо тщательно проверить плату управления. В моем случае она управляется двумя тиристорами, разобрать маркировку которых было довольно тяжело. Чтобы прочитать их маркировку мне пришлось нанести на их поверхность тонкий слой термопасты, можно использовать обычную зубную пасту(обязательно наносите ее тонким слоем и в одном направлении, чтобы не затереть маркировку). Маркировка тиристоров на моей плате управления BT151-600.

Чтобы проверить тиристоры нужно выпаять их из платы и подключить по следующей схеме.

Я использовал лампочку от габаритов автомобиля. В качестве источника питания взял аккумулятор от бесперебойника 12В. Резистор- какой попался, на 150 Ом.

В моем случае тиристоры оказались целыми, что порадовало меня, так как менять их было нечем, а ждать заказа долго не хотелось.

Далее, используя свой транзистор тестер я проверил все конденсаторы (можно применять мультиметр, только ESR не проверить). Электролитические конденсаторы стоят на 1 мкФ, 40 В. Один из них имел емкость меньше заявленной на четверть. Заменил его.

Впаял тиристоры и для уверенности прошел по всем контактам на схеме, так как от вибрации могли появиться микротрещины, которые иногда не заметны невооруженному глазу, хотя плата и была залита сверху термоклеем, чтобы элементы крепче держались.

Собрал степлер, включил в розетку, прижал к столу для срабатывания защитного микровыключателя. Степлер заработал, начал бить. Вставив скобы, я решил попробовать его в деле. Скобы не забивались, хотя магнит срабатывал. Разобрав нижнюю часть я увидел, что все забито пылью.

Очистив место движения забивной пластины я смазал ее маслом, поправил пластину, которая поджимает скобы. Собрал опять. Теперь степлер работал нормально и забивал скобы, не закусывая их.

На этом ремонт был окончен. Если вам понравилась эта статья, ставьте лайк и подписывайтесь на канал. Спасибо!

Сообщества › Сделай Сам › Блог › Термостеплер

Всем здравствуйте . Сломал еще зимой пластиковый порог багажника и сейчас руки дошли его починить . Пытался склеить, ни хрена не держиться, вернее держится пока в руки не возьмешь . Полипропилен, мать его, только паять .

в двух кусках провода с торца просверлили продольное отверстие глубиной полсантиметра, диаметр в идеале 1 мм, но такие сверла на такой глубине у меня ломались, поэтому сверло 2 мм

Можно браться и за панельку .

Впаял штук 15 скоб . Шов снаружи видно, причем сильнее выделяется область где мазал клеем

получилось конечно не идеально, но все же вид лучше чем без куска обшивки .

Метки: термостеплер, горячий степлер

Комментарии 87

Рабочая методика, однозначно!

Применяю стальную (внешнюю/декоративную) сетку от динамиков и паяльник, нарезаю нужные фрагменты, угловые в том числе и впаиваю, сверху можно покрывать слоем такого же РР пластика. Так же методика рабочая, просто, быстро, надежно.

Как убрать вспышку при включении-выключении? Кондер? Кто-нибудь знает?

Я знаю, перевести выключатель в то место где ток небольшой, до блока питания

точно, или через реле, дабы через малый ток управлять большим

Разборок в Томске нет?

Берем пинцет, греем скобу горелкой, втапливаем в пластик и все!

С обратной стороны положить сетку для гипсокартона в несколько слоев и термоклеем потолще залить, фик сломаешь!

полипропилен, термоклей не к нему не пристает

С обратной стороны положить сетку для гипсокартона в несколько слоев и термоклеем потолще залить, фик сломаешь!

Тогда проще зашлифовать и стекломат с полиэфирной смолой.

Половина роликов на тему сварки пластика про термостеплер .

нормальный паяльный фен — 5000, +насадки, не знаю сколько . И как найти нужный пластик ?

Половина роликов на тему сварки пластика про термостеплер .

нормальный паяльный фен — 5000, +насадки, не знаю сколько . И как найти нужный пластик ?

По маркировке. Доноры — пластик с обшивки, бампера.

И где я пластик с обшивки возьму ?

С любой обшивки с такой же маркировкой пластика.

Ремонт электрического строительного степлера

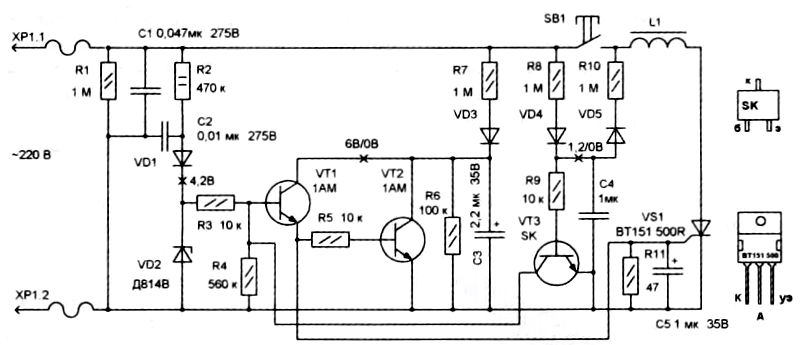

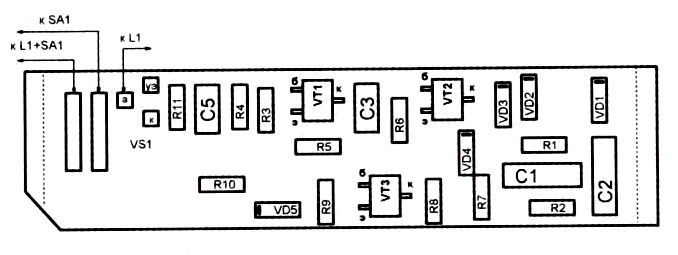

В статье описывается методика поиска неисправностей степлера типа J-102А, а также приводится его электрическая схема.

По информации пользователей, устройство работало хаотически — то работает, то не работает, причём картина ещё изменялась и от температуры окружающей среды.

Поверка на принудительный изгиб провода, по которому на степлер поступает напряжение питания из сети 220 В/50 Гц, позволила определить обрыв одного из проводников Исправление обрыва не привело к восстановлению работоспособности степлера, однако указало на наиболее вероятную первопричину его выхода из строя.

Поскольку силовая часть степлера — соленоид L1 и его подвижный сердечник, выполняющий функцию бойка, являются источниками достаточно мощных ударных механических колебаний, для увеличения надёжности печатная плата степлера с СМД деталями была покрыта изготовителем достаточно толстым слоем компаунда, по прочности примерно равного прочности пластифицированной эпоксидной смолы.

Чтобы добраться до деталей и печатных дорожек, пришлось нагревать плату горячим воздухом от монтажного фена, и затем механически удалять всё это покрытие. После снятия компаунда с ремонтируемой печатной платы оказалось, что некоторых радиокомпонентах отсутствовала маркировка.

Первичный осмотр электрических соединений степлера показал, что тиристор VS1 выполняет одновременно две функции — он служит однополупериодным выпрямителем для соленоида L1 и, одновременно, управляемым силовым ключом.

Поэтому проверку я начал с простой замены тиристора VS1 типа ВТ151 500R на известно исправные тиристоры КУ202Н, Т122-32-8, а затем и на новый тиристор ВТ151 500R. Замена ничего не дала — степлер делал один — два удара, а потом по непонятным причинам переставал реагировать на нажатие концевого включателя.

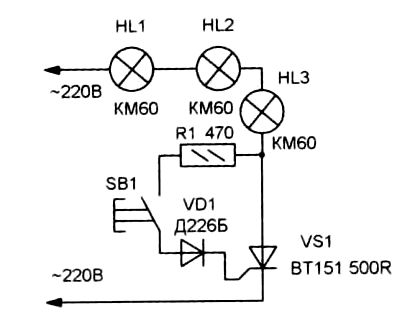

После этого я перешёл к поузловому поиску неисправности, для чего в цепь его анода вместо соленоида L1 временно была включена цепочка из 3 лампочек накаливания КМ60 (60 В 50 мА). Степлер был подключён к сети. Свечение лампочек не наблюдалось, что могло говорить о закрытом (или оборванном?) проводящем переходе тиристора VS1 Для проверки работоспособности тиристора VS1 его управляющий электрод был отсоединён от схемы управления

степлера. После чего была собрана испытательная схема, которая приведена на рис.4. Работа схемы очевидна и заключается в подаче с анода испытываемого тиристора VS1 в цепь его управляющего электрода положительного открывающего напряжения через вспомогательную цепочку VD1R1SB1.

Степлер был присоединен к сети. При замыкании контактов концевого выключателя SB1 (рис.4) лампочки HL1- HL3 светились. При размыкании контактов концевого выключателя SB1 (рис.4) лампочки HL1-HL3 переставали светиться. Отсюда следовало, что тиристор VS1 типа ВТ151 500R, как силовой элемент, исправен, а так же то, что он имеет ток удержания больше 50 мА. Теперь стало очевидным. что неисправны элементы схемы управления тиристором VS1.

После проверки цепочка

VD1R1SB1 была отключена от схемы рис.4, цепь управляющего электрода восстановлена, а лампочки HL1-HL3, которые на время испытаний тиристора VS1 были включены в его анодную цепь вместо соленоида L1, для продолжения дальнейших (безударных) испытаний степлера были временно оставлены.

На первом этапе проверки компонентов схемы управления были измерены значения напряжений на электродах активных и пассивных элементов.

Значение напряжений на обкладках конденсаторов СЗ (1 В) и С4 (1,3 В) (см. рис.2) которые измерены при помощи мультиметра типа АРРА 82, были неустойчивыми. Конденсаторы СЗ и С4 были отсоединены из схемы, и подверглись дополнительной инструментальной проверке на соответствие значению ёмкости маркировке на корпусе, и наличие утечки при помощи омметра и измерителя ёмкости мультиметра.

У конденсатора СЗ маркировка имелась, а его сопротивление (в обе стороны) равнялось 2 кОм, что однозначно определяло его неисправность. Конденсатор СЗ был удалён с платы и заменён конденсатором типа К57-17 2,2 мкФ 160 В.

Эта замена к восстановлению работоспособности степлера так же не привела, хотя напряжение на конденсаторе СЗ при разомкнутых контактах концевого выключателя SB1 увеличилось до 3 В, и показания вольтметра мультиметра всё так же были не устойчивыми.

Конденсатор С4 не имел нанесённой маркировки, его измеренная ёмкость равнялась 0,25 мкФ, утечка отсутствовала, поэтому на данном этапе проверки он не заменялся, и не удалялся с платы Ёмкости конденсаторов С1, С2, С5 соответствовали маркировке, при поведении измерений их ёмкости без отсоединения их из платы.

Омметром были проверены активные элементы схемы, а именно переходы транзисторов VT1-VT3, что указывало на их предполагаемую исправность. Физическая замена транзисторов VT1-VT3 на заведомо исправные транзисторы типа 1АМосI и BS547 так же не дала положительного результата.

Как видно из рис.2. в схеме управлении тиристором VS1 имеются четыре маломощных однополупериодных выпрямителя с ограничивающими ток через них резисторами R2VD1, R7VD3, R8VD4, R10VD5:

- пульсирующее положительное напряжение с цепочки R2VD1 используется для формирования управляющих синхроимпульсов с частотой 25 Гц и амплитудой, равной напряжению стабилизации стабилитрона VD2;

- положительное напряжение с цепочки R7VD3 используется для заряда включающего тиристор VS1 конденсатора СЗ;

- положительного напряжение с цепочки R8VD4, и отрицательное напряжение с цепочки R10VD5 используется для формирования сигнала управления тиристором VS1 от контактов концевого выключателя SB1;

- откалиброванное по амплитуде (около 11 В) сетевые синхроимпульсы управления поступают на делитель напряжения на резисторах R3R4, а с него — на базу транзистора VT.

К базе транзистора VT1 так же подключён коллектор транзистора VT3. Транзистор VT3, управляется по базе напряжением с выпрямителей на диодах VD4 и VD5, полярность которого зависит от положения контактов кнопки SB1.

Известно, что в таких схемах тиристор VS1 переходит в проводящее состояние только тогда, когда положительное напряжение на его аноде, синхронизировано с положительным импульсом управления, который поступает на его управляющий электрод.

При замыкании контактов концевого выключателя SB1 тиристор VS1 открывается, и на обмотку соленоида L1 на время положительного полупериода питающей сети поступает напряжение. Сердечник соленоида L1 приходит в движение, и происходит рабочий удар по скрепке. При появлении на аноде тиристора VS1 отрицательного напряжения тиристор закрывается, и ток через соленоид прекращается.

Если контакты концевого выключателя SB1 в это время замкнуты, то второго удара не происходит, поскольку конденсатор СЗ разряжен Если контакты концевого выключателя SB1 в это время разомкнуты, ситуация не изменяется, поскольку транзисторы VT1 и VT2 закрыты, а конденсатор СЗ находится в процессе заряда.

Очевидно, что второй удар может быть тогда и только тогда, когда контакты концевого выключателя SV1 сначала размыкаются, а только потом — замыкаются.

Дребезг контактов кнопки SB1 и другие возможные быстротекущие переходные процессы подавляются в схеме достаточно хорошо благодаря наличию цепей (R7C3, R8R10C4) с достаточно большими постоянными времени заряда и разряда (R9C4).

Исходя из опыта работы с тиристорами, был сделан вывод, что значения напряжения (3 В) на конденсаторе СЗ явно недостаточно для переключения тиристора VS1.

Для проверки возможного влияния утечек транзисторов VT1 и VT2 на значение напряжения на конденсаторе СЗ транзисторы VT1 и VT2 были удалены с платы. Степлер был включен сеть 220 В/50 Гц. Напряжение на конденсаторе СЗ повысилось до 6 В. Степлер был отключён от сети, а в плату был запаян транзистор VT2. После включения в сеть напряжение на конденсаторе СЗ не изменилось, что означало отсутствие существенного влияния сопротивления закрытого

VT2 на значение напряжения на конденсаторе СЗ. После этого в плату был установлен транзистор VT1. Напряжение на конденсаторе СЗ понизилось до 3 В.

Для выяснения, что же в итоге влияет на понижение напряжения на конденсаторе СЗ — значение сопротивления перехода э-к транзистора VT1, или помеха (некоторое положительное напряжение на базе относительно эмиттера, которое его приоткрывает) по цепи его управления, его база была кратковременно отсоединена от платы. Напряжение на конденсаторе СЗ увеличилось до 6 В.

Такой результат однозначно определял исправность транзистора VT1, а так же то, что транзистор VT3 не полностью открывается. Поскольку управление транзистором VT3 осуществляется поступлением в цепь его базы напряжения с конденсатора С4 (в статике и в динамике) состоянием контактов концевого выключателя SB1 на данный момент, стало очевидно, что уровня напряжения на имеющейся ёмкости конденсатора С4 (0,25 мкФ) не хватает для обеспечения достаточного открывания перехода э-к-транзистора VT3 и как результат, нормальной работы всей цепи управления. Поэтому конденсатор С4 был удалён с платы, и заменён на новый, заведомо исправный конденсатор ёмкостью 1 мкФ.

После такой замены и включения степлера в сеть каждое замыкание контактов концевого включателя SB1 приводило к вспышке ламп накаливания HL1-HL3. После размыкания контактов концевого выключателя возникновения повторной вспышки лампочек не наблюдалось.

Контрольные лампочки были отсоединены, а соленоид L1 присоединён к схеме степлера. После этого была проведена послеремонтная механическая сборка корпуса и окончательная проверка. Степлер заработал нормально.

Детали

Транзисторы VT1,VT2,VT3 можно заменить на любые кремниевые СМД транзисторы с напряжением э-к от 10 В и выше, например, SK2, BS547 — 847 (UK-Э max = 45 В, UK-б max = 50 В, Р = 350 мВт) или 1АМосI.

Индуктивность соленоида L1, измеренная при помощи измерителя иммитанса Е7 -15 равна 19 мГн, диаметр провода обмотки — 0,5 мм.

Рекомендации

То, что при такой замене конденсатор СЗ будет явно больших габаритов, не проблема — его можно без труда установить внутри корпуса степлера, зафиксировав клеем.

Термо степлер — инструмент для ремонта дорогостоящих пластиковых деталей автомобилей, например бамперов. Моментальный разогрев скоб. Работает от сети. В комплекте 200 штук скоб четырёх типов, кейс для транспортировки.

- 25 октября 2021, 16:30

- автор: CTAHOK

- просмотры: 10767

в последнем видео — явное нарушение всех возможных технологий.

с таким же успехом, можно было толстой иглой с капроновыми нитками прошить по шву. держало бы также или лучше!

какое вообще отношение имеет обезжиривание поверхности к степлеру?

вы когда два листа бумаги крепите степлером, тоже их обезжириваете?

А в целом, это скорее показатель общего уровня качества выполняемых работ. На земле в огороде прямо по грязи соплями залепили, потом сверху по той же грязи из баллончика дунули. Получите бампер, как новый, с вас сто тыщ.

поидее это лишь временная мера, чтобы прихватить имеющиеся куски и расположить их на своем месте.

по технологии все равно потом пластик фрезой снимать вокруг трещин и сколов, а уже затем сваривать прутками и удалять эти временные скобки.

У меня есть, только красный. Паял бампер, одно удовольствие. Крепления такое, что даже одну скобу при тесте не смог выдрать не вращая детали. Недостатков не назову. Место пайки мощнейшее.

Я себе из выжигателя регулируемого сделал. Скобы на Алике купил.

Впаял кусок в бампер который пробило карабином соскочившего троса.

Накернул лося на трассе — треснул бампер. Для таких ситуаций нормальный инструмент. При наличии инвертора на 220 Вольт.

Там скорее лобовое стекло чинить прийдется, а не бампер. Лосиная туша выше бампера и держится на довольно тонких ногах.

Если такая собака Баскервилей с рогами прямо перед машиной выскочит, то не только бампер треснет, но ещё и у водителя может инфаркт случиться. )

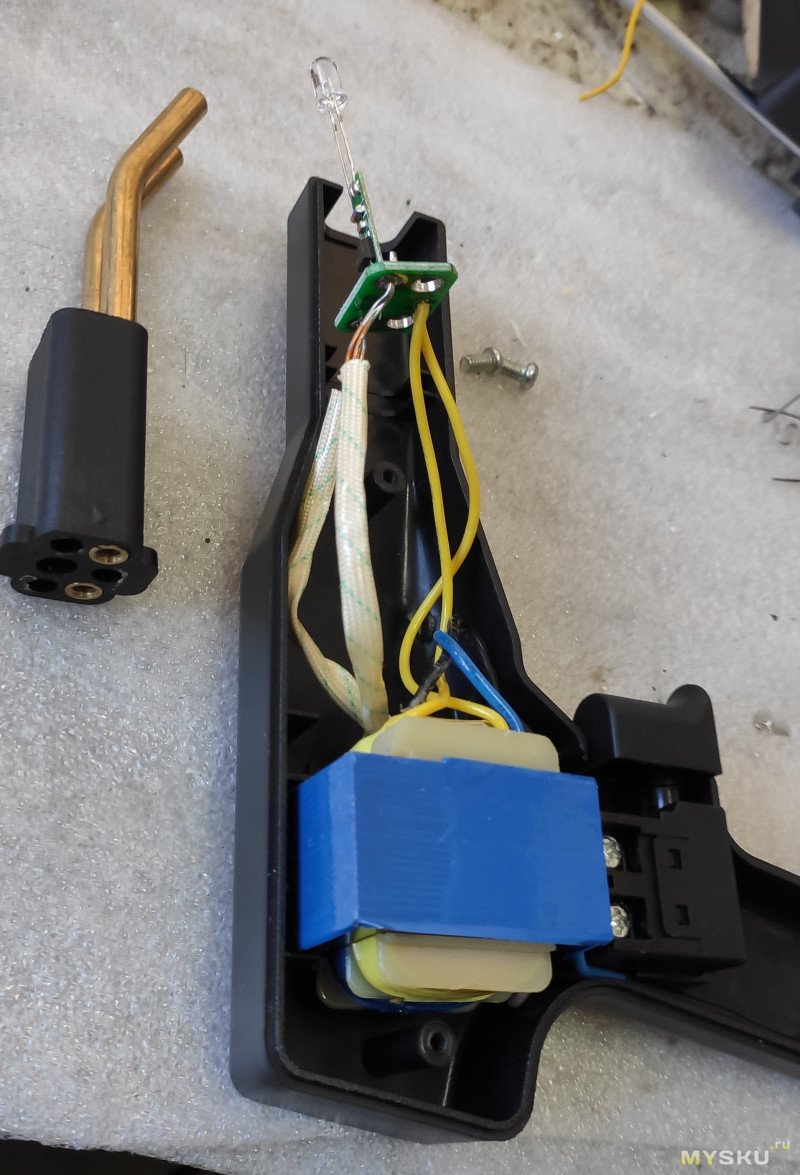

На днях такой получил, черный с прозрачным кейсом. Разобрал посмотреть, на удивление все крепкое за такие деньги. В трансе есть многоразовая защита по перегреву, примотана к первичке. Кнопка от серьезного инструмента. Выводы толстые цельные.

Померял напряжение, ХХ около 3 В, работа около 2 В, ток 10-12 А.

Не раз приходилось ремонтировать треснувший пластик обычным паяльником и скобами от степлера, получалось очень крепко и надёжно, но не всегда красиво, представляю какие чудеса можно этой штукой сделать.

По конструкции очень похож на паяльный пистолет.

А что, если.

А ещё пластик отлично дихлорэтаном клеится (не весь, но тот что клеится, там шов неотличим от исходной прочности пластика)

Спасибо. Собрался точечную сварку делать из транса от микроволновки, так мне только надо сменный держатель для пайки скобок сваять. Хотя в загашнике трансформаторов всяких полно, а проволоки для скобок везде полно, к примеру в гофре для проводки.

А как вы точечной эти скобы будете приваривать к пластику и какой такой сменный держатель для этого нужен?

Ну так не включая прибор регулировки импульса, хотя передумал, лучше отдельный прибор сделаю. Ну а держатель, что его делать, две трубки и ручка.

почему не делают бамперы из монолитного поликарбоната? Цена его примерно таже что у акрила. Красить можно также как акрил, а можно тонировать в любой цвет на заводе.

По сути из минусов только боится УФ излучения, решается спец.покрытием.

Если есть лабораторик с выходными токами на 10А или больше, то можно обойтись подручными средствами.

Берёшь обычную канцелярскую скрепку.

Изгибаешь её по форме скоб.

Припаиваешь к скрепке провода или цепляешься крокодилами.

Держишь скрепку узкогубцами или втыкаешь скрепку в какую-нить палочку в качестве ручки.

Прижимаешь скрепку в бамперу, подаешь ток.

Профит.

Для себя, на один раз в пятилетку — согласен, можно на соплях и из подручных сгородить.

Если более-менее постоянно, то лучше специализированный инструмент.

Заказал таку штуковину, т.к. часто приходится ремонтировать пластмасски разные путем вплавления скобок в тело паяльником, хорошая идея сами скобки нагревать. Для регулировки нагрева можно приспособить ЛАТР, или регулируемый стабилизатор от старинного телевизора.

есть такая штуковина, буквально неделю назад получил, с одной стороны классно облегчает ремонт пластмассы, с другой стороны сложно пока понять на какую глубину утопить скобку, не сколько раз на вылет проходила.

Сайт помогает найти что-нибудь интересное в огромном ассортименте магазинов и сделать удачную покупку.

Если Вы купили что-то полезное, то, пожалуйста, поделитесь информацией с другими.

Также у нас есть DIY сообщество, где приветствуются обзоры вещей, сделанных своими руками.

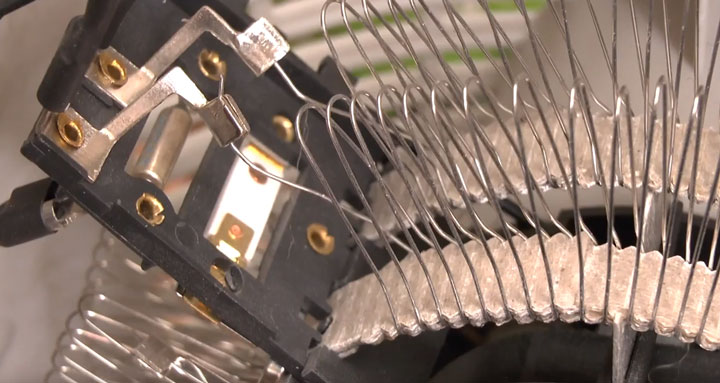

Именно они позволяют за очень короткий промежуток времени, поднять температуру в комнате сразу на несколько градусов.

Однако в результате эксплуатации, что называется по полной, рано или поздно наступает момент, когда дуйчик перестает работать. Что делать в этом случае? Бежать в магазин за новой моделью Scarlet (Скарлет), Saturn (Сатурн) или Comfort (Комфорт) и надеяться что они окажутся гораздо надежнее?

Стоят ведь они не очень дорого. Однако вовсе не обязательно покупать еще один тепловентилятор, если можно отремонтировать имеющийся своими руками.

Для того чтобы найти причину поломки, потребуется всего лишь 2 вещи — отвертка и мультиметр.

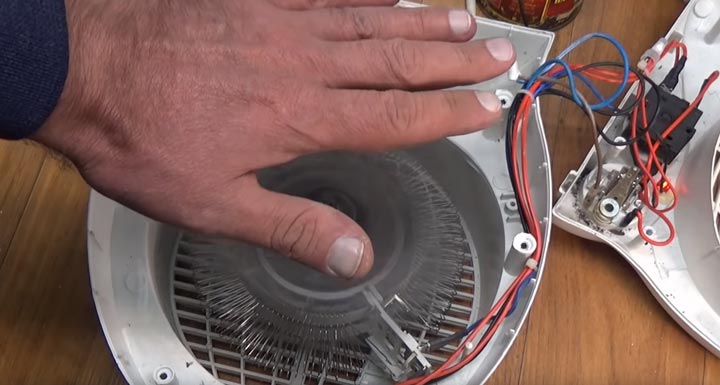

Самое главное определить, есть контакт в той или иной цепи, или его нет. Давайте рассмотрим подробнее как устроены тепловентиляторы, как их разобрать, что чаще всего выходит из строя и проследим последовательную цепочку проверки одного элемента за другим.

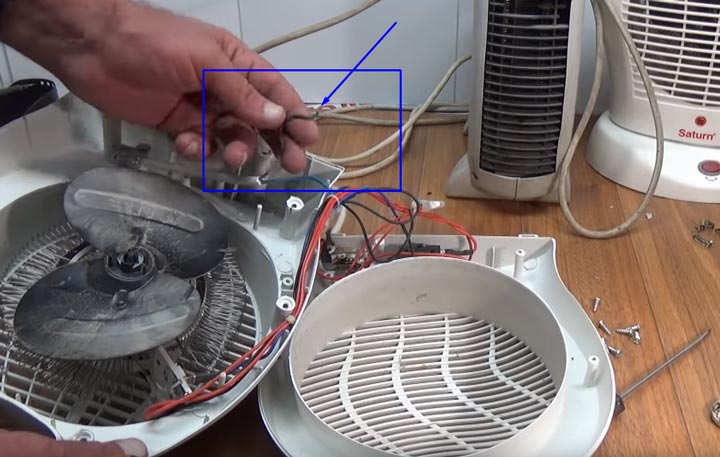

Для этого откручиваете и снимаете нижнюю или боковую крышку, в зависимости от вашей модели.

Имейте в виду, что центральные винтики изначально откручивать не стоит, так как на них крепится моторчик.

Уберёте их и все внутренности развалятся. Будет лучше, чтобы сам двигатель сидел закрепленным за одну из крышек.

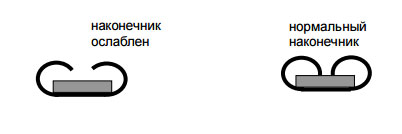

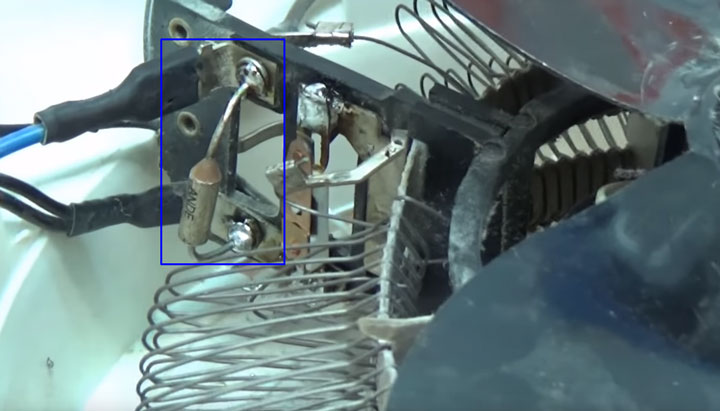

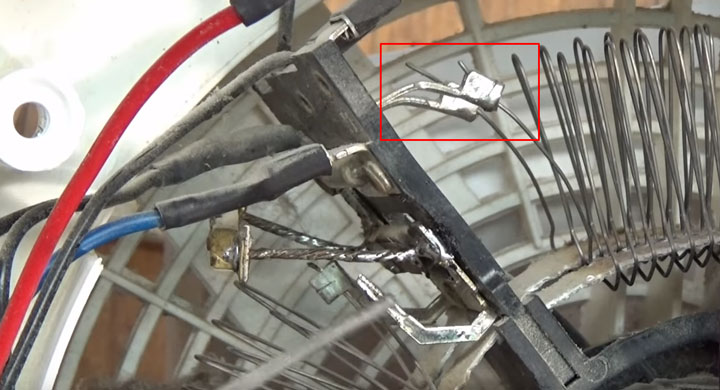

Садите его на место и весь ремонт заканчивается. Если проблема посерьезнее, то далее просто прощупайте и подергайте все клеммные зажимы.

Так как вентилятор в процессе работы вибрирует, вполне возможно, что какой-то из них элементарно отошел со своего места. Обнаружить плохой контакт на клеммнике можно и по характерным следам подгорания.

Часто такие дефекты становятся причиной того, что тепловентилятор самопроизвольно включается и выключается. Особенно когда его шевелишь и двигаешь.

Если выявили подобное, зачистите и затем протрите площадку ваткой смоченной в спирте.

Далее плоскогубцами слегка подожмите клемму и оденьте ее обратно.

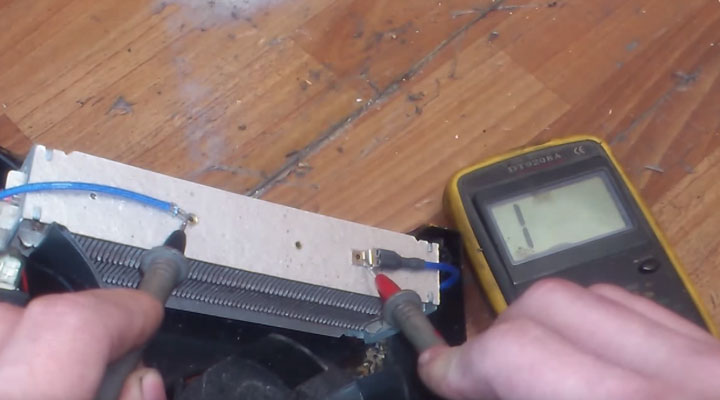

Только после всех этих манипуляций, можно переходить к проверке измерительными приборами.

Переключаете тестер в режим прозвонки, и щупами поочередно проверяете целостность проводов питания. Для этого дотрагиваетесь до вводных контактов внутри вентилятора и металлических штырьков на вилке.

Если все исправно, тестер будет издавать звук или показывать нулевое сопротивление.

Если у вас при включении в сеть что-то работает, например крутится вентилятор, но воздух при этом холодный, то шнур конечно тут не причем. Его проверку в этом случае можно опустить.

Таким же образом прозванивается микровыключатель, который иногда встраивается в корпус.

Переключаете его клавишу и проверяете что цепь есть.

Эти штуки при больших токах очень часто выходят из строя. Ремонт в этом случае довольно простой. Два проводка подходящих к нему выкусываются и соединяются между собой напрямую.

Место соединения изолируется защитным колпачком СИЗ или простой изолентой.

Единственный минус — отныне тепловентилятор будет работать сразу же после того, как вы воткнули вилку в розетку.

Когда переключатель не причем, проверяете следующие элементы цепи. Кстати, не забывайте и про механическую часть.

Сразу после вскрытия корпуса, рукой попробуйте прокрутить лопасти. Они должны свободно вращаться.

Здесь необходимо убедиться, что ничего не заедает и нет никаких посторонних предметов застрявших на валу.

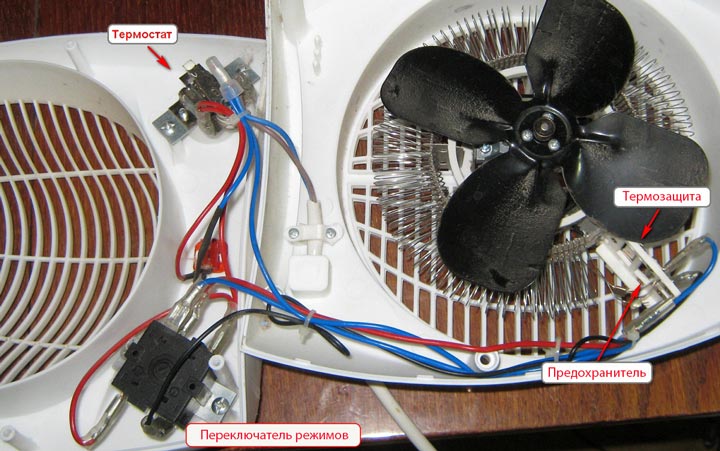

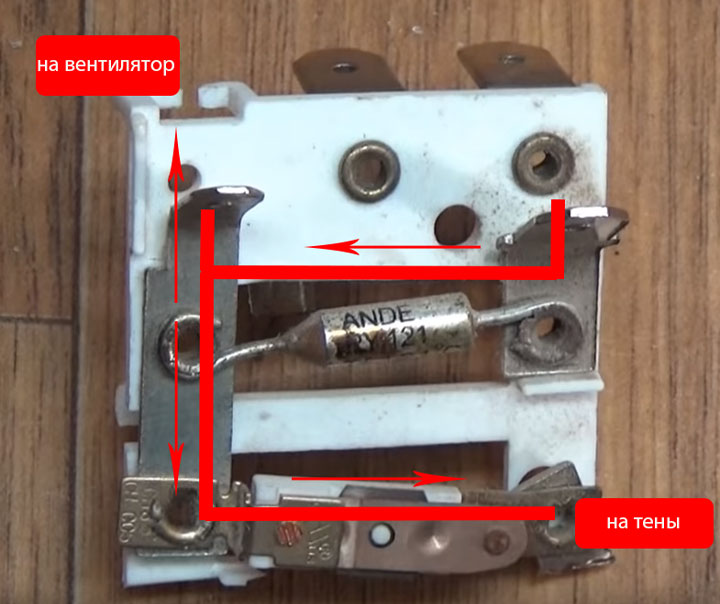

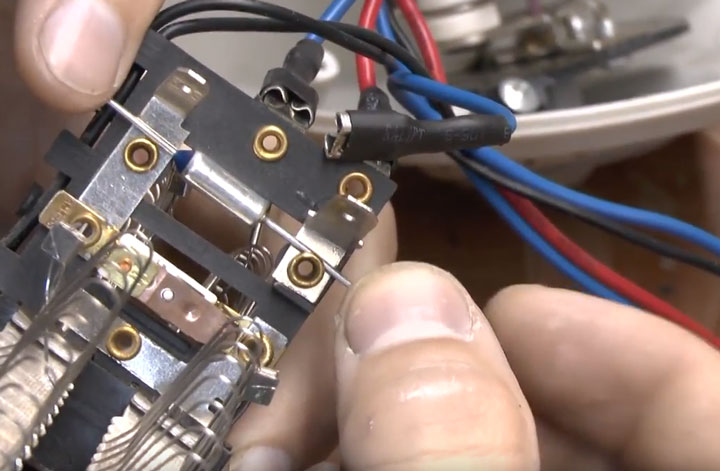

Какие еще электрические элементы в цепи могут выйти из строя? Сразу после проводов питания идет терморегулятор и переключатель режимов.

Некоторые ошибочно принимают терморегулятор за элемент, регулирующий скорость вращения лопастей. На самом деле это биметаллическая пластина, и один из проводов питания от вилки приходит именно на нее.

При кручении этой ручки должно раздаваться еле слышимое клацанье. Это означает что термостат включается и выключается. Если в схеме отсутствует отдельный микровыключатель, то он выполняет и его функцию.

Но главная его задача заключена в другом. При достижении тена и корпуса обогревателя определенной температуры (которую вы сами и выставляете накрутив ручку), биметаллическая пластинка внутри терморегулятора изгибается и отщелкивает свои контакты — вентилятор полностью отключается.

Проверяется исправность этого элемента также мультиметром. Подводите два щупа к контактам и крутите ручку. В режиме прозвонки звук будет появляться и исчезать.

По той же схеме проверяется и переключатель режимов. Поворачивая его ручку, вы включаете один тен, два или просто ставите дуйчик в режим вентилятора без обогрева.

Только когда будете снимать клеммы для прозвонки, лучше заранее сфотографируйте их изначальное подключение на смартфон, дабы потом не перепутать контакты.

Выгорание контактов при такой нагрузке никогда не проходит бесследно. Дымить и вонять такие вещи будут точно.

Оба этих элемента в исправном состоянии должны давать цепь и издавать звук при прозвонке, т.е. показывать короткое замыкание через себя.

Имейте в виду, что здесь соединять напрямую ничего нельзя! Именно эта система обеспечивает защиту от пожара.

Уберёте ее, и никакие УЗИС и другие устройства от искрения вас не спасут.

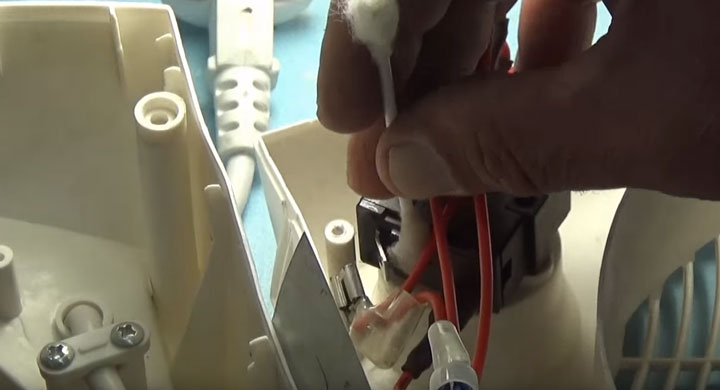

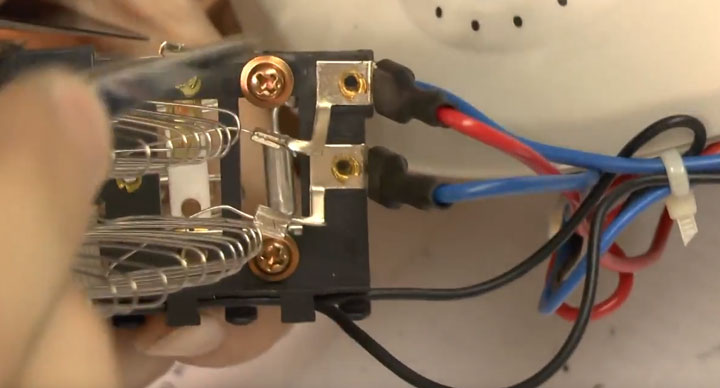

Питание здесь подается на правый контакт сверху. Далее через предохранитель, напряжение поступает на левый разъем.

С этого разъема сверху подключается кулер и иногда неоновый индикатор. А снизу через термопластинку питание идет на два тена.

То есть при сгорании этого главного предохранителя, перестает работать как вентилятор, так и обогрев. При срабатывании биметаллической пластины, отключается только обогрев, вентилятор же продолжает по прежнему вращаться, охлаждая спираль.

С обратной стороны этой двойной защиты, на противоположные контакты нагревательного элемента, подходят проводки от переключателя режимов.

Включая его, мы подключаем в цепочку либо один тен, либо задействуем сразу две спирали. Получается, что на предохранитель подается фаза, а на контакты с обратной стороны через переключатель — ноль. Либо наоборот, в зависимости от того, как вы воткнули вилку в розетку.

Типичные схемы подключения тепловентиляторов обогревателей выглядят следующим образом:

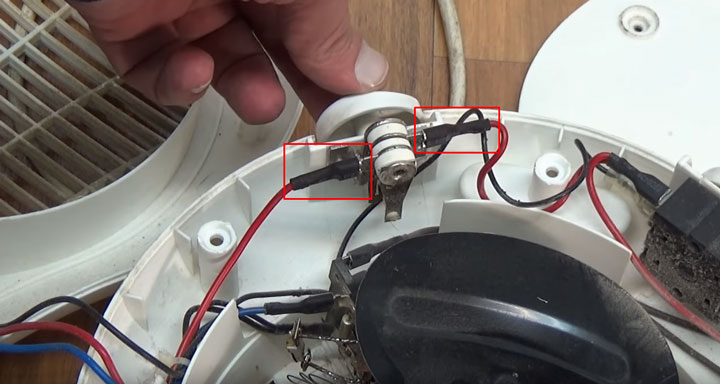

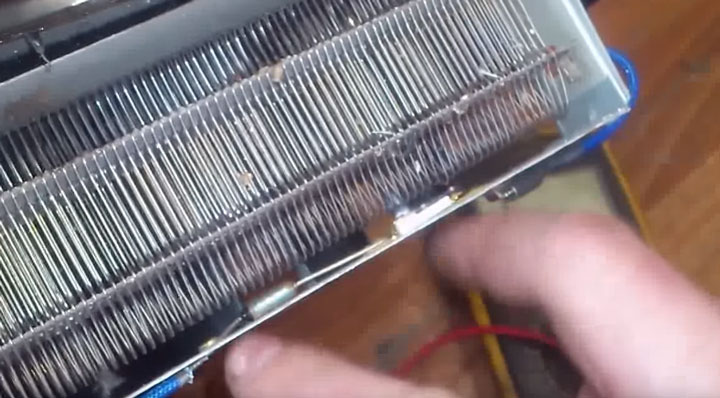

Очень часто в этой цепочке, именно термопредохранитель является главной причиной неработоспособности всего устройства.

При этом его замена не так проста как кажется на первый взгляд. Не даром завод здесь использует заклепки, а не пайку.

Паять здесь не рекомендуется, так как в процессе пайки температура поднимается свыше расчетных 121 градуса. Но если у вас выхода нет, придется использовать хороший теплоотвод.

Негодный предохранитель выкусываете и обрабатываете флюсом латунные отверстия в местах клепок.

Сам термопредохранитель, а именно подходящие к нему проводки, плотно обжимаете пинцетом или искривленными длинногубцами. Тем самым при пайке, тепло будет как бы отводиться через них, не доходя до самого корпуса.

100% отвода тепла вы конечно не добьетесь, но все же большая его часть уйдет именно через широкие губки инструмента.

Если вы вообще не хотите паять, то можно воспользоваться винтиками. Главное иметь достаточной длины отводы.

Загибаете их колечком, и в местах заклепок ставите маленькие винты. Этими винтиками закрепляете предохранитель на своем посадочном месте.

Подобрать и заказать себе нужный термопредохранитель на любую температуру и силу тока можно отсюда.

Если не нашли точно совпадающий по градусам, выбирайте модели с температурой от 110 до 140С, не более.

Еще один предохранитель, а вернее термопредохранительное реле, защищающее сам двигатель, запрятан довольно далеко. Он предназначен для защиты обмоток от перегрева.

Такой же защитой снабжаются и обычные напольные вентиляторы. Подробно о специфике их проверки и замены, можно прочитать в статье по ссылке ниже.

Обычно он самовосстанавливающийся, то есть через какое-то время после остывания обмоток, дуйчик вновь можно запустить без каких-либо проблем. Выглядит это следующим образом.

Вы включаете холодный тепловентилятор в сеть, он работает некоторое время, после чего самопроизвольно перестают вращаться лопасти. Тэны по началу еще греют, а затем также вырубаются.

После остывания, как ни в чем не бывало весь цикл повторяется по новой. Если у вашего девайса подобные симптомы, и термостат тут не причем, то смотрите в сторону именно этой защиты обмоток.

Кстати, когда сгорает термопредохранитель на 121 градус, повнимательнее присмотритесь к биметаллической пластине после него. Скорее всего с ней также что-то не в порядке.

По идее она должна срабатывать раньше. В противном случае предохранитель в ближайшее время сгорит опять. Поэтому если есть какие-либо подозрения, лучше заменить обе детали сразу.

После ремонта, обязательно соберите все провода при помощи стяжек в один пучок и запрячьте подальше от лопастей. Иначе их может запросто перерубить винтом.

А что делать и где искать, если тепловентилятор работает, дует холодным воздухом, но не греет? В этом случае основная проблема в биметаллической пластине, идущей после термопредохранителя.

Либо на ней отгорает припаянная нихромовая спираль тена, либо пропадает контакт на самой пластинке. Вновь вызваниваете все тестером и при необходимости зачищаете и подгибаете контактные площадки.

А еще проверить исправность таких пластин, можно путем прикосновения к ним разогретого паяльника. При достаточном нагреве, цепь разомкнется и тестер покажет обрыв. При остывании — замкнется.

Если же поврежден сам тэн, то здесь все-таки проще купить другой ветродуй, нежели заморачиваться с перепайкой нихрома.

В тепловентиляторах немного другой конструкции, прямоугольной формы, также главными элементами защиты являются темропредохранитель и биметаллическая пластина.

Расположены они под спиралью и сажаются тоже на заклепки.

Их прозвонка более проста, чем в предыдущих вариантах. Сначала ставите переключатель положений в нулевое состояние (отключено).

С обратной стороны проверяете тестером сопротивление на контактах заклепок. При выходе из строя хотя бы одного из элементов, никакого сигнала и звука от мультиметра не дождетесь. Сопротивление будет показываться равным бесконечности.

Поэтому далее вызваниваете элементы по отдельности. На фото ниже видно, что биметаллический размыкатель здесь не причем, у него цепь есть.

При повреждении моторчика на любой модели (спираль греется, лопасти не крутятся и термореле при этом целое), единственное что вы можете сделать, это проверить клин вала от загрязнения пылью и другими посторонними предметами.

При более серьезных повреждениях, ремонтом движка заниматься не особо целесообразно. Здесь уже гораздо проще купить новый тепловентилятор.

Читайте также: