Регулятор оборотов для наждака своими руками

Если среди вашего инструментария имеется старая болгарка, не торопитесь избавляться от нее. Задействовав простенькую электросхему, инструмент можно усовершенствовать, добавив ему опцию корректировки частоты вращения. За счет обычного управляющего устройства, которое можно создать своими руками в течение нескольких часов, функции инструмента существенно расширятся. Понизив количество вращений за единицу времени, углошлифовальную машинку можно использовать как заточной и шлифовочный агрегат для разных типов материалов. Появятся дополнительные возможности для использования вспомогательных оснасток и насадок.

Для какой цели УШМ невысокие обороты?

Интегрированная опция регулировки числа оборотов круга даст возможность бережно подвергать обработке такие материалы, как дерево либо пластик. На пониженных скоростях увеличиваются комфортабельность и безопасность. Наиболее практична подобная опция в радио- и электромонтажном деле, СТО и студиях, занимающихся реставрацией.

Для чего болгарке плавный пуск и регулятор оборотов?

В современных углошлифовальных машинах используют 2 необходимые опции, увеличивающие характеристики и безопасность оснащения:

- регулятор оборотов (частотный преобразователь) – устройство, предназначенное для преобразования числа оборотов мотора в разных режимах функционирования;

- устройство плавного пуска – схема, которая обеспечивает неторопливое наращивание оборотов мотора от нулевой отметки до предельного значения при подключении агрегата.

Используются в электромеханическом оборудовании, в структуре которого практикуется электромотор переменного тока с коллектором. Содействуют снижению изнашивания мехчасти агрегата при включении. Уменьшают нагрузку на электрические компоненты машины, вводя их в работу плавно. Как выявили изучения качеств материалов, особенно сильная выработка соприкасающихся узлов производится в процессе внезапного перехода из неподвижного состояния к быстрой активности. Например, один пуск ДВС в автомашине равняется по изнашиванию поршня и группы уплотняющих колец к 700 километрам пробега.

Обмотки ротора и статора ощущают не меньшую нагрузку. Электромотор переменного тока с коллектором запускается в режиме короткого замыкания, ЭДС уже выталкивает вал вперед, однако сила инерции еще не дает возможность ему вертеться. Зарождается скачок пускового электротока в катушках электродвигателя. Несмотря на то что по конструкции они разработаны для подобной работы, со временем приходит мгновение (к примеру, при перепаде напряжения в электросети), когда изолятор обмотки не способен выдержать и проистекает замыкание между витками.

При введении в электросхему инструментария схем приспособления плавного пуска и перемены частотности вращения мотора все вышеописанные неприятности самопроизвольно пропадают. Помимо всего, решается вопрос внезапного и значительного снижения напряжения в общей электросети во время пуска инструмента. Отсюда понятно, что бытовые электроприборы не подвергнутся опасности выхода из строя. А автоматические выключатели на электросчетчике не станут срабатывать и выключать ток в квартире либо доме.

Схема плавного пуска применяется в углошлифмашинах среднего и высокого ценового сегмента, узел регулирования оборотов – все больше в профессиональных модификациях болгарок. Регулирование оборотов дает возможность подвергать обработке угловой шлифмашиной мягкие материалы, осуществлять деликатное шлифование и полировку, так как на больших оборотах дерево либо краска попросту сгорят. Вспомогательная электросхема повышает цену инструментария, но продлевает срок эксплуатации и степень безопасности при использовании.

Как собрать регулятор своими руками?

Упрощенный и довольно надежный в эксплуатации частотный преобразователь для УШМ сооружается собственными руками из доступных электрических деталей. Внизу находится схема, на которой показаны все требуемые компоненты для монтирования на плате печатного монтажа интересующего нас приспособления.

Итак, нам потребуются:

- симметричный триодный тиристор (или триак, симистр) DIAC (DB3);

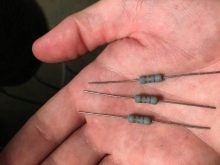

- резистор (сопротивление) R1 (его параметры должно составлять 4,7 кОм);

- дополнительный триак ВТ136/138 (TRIAC);

- конденсатор С1 (400 В, 0,1 мкФ);

- дополнительное сопротивление VR1 на 500 кОм.

Подобная схема функционирует по следующему методу.

- Время зарядки конденсатора модифицируется вспомогательным резистором (он получил название подстроечный). Когда на схему поступает напряжение, симистры пребывают в затворенном положении, а на выводе наблюдается нулевое значение напряжения.

- В процессе зарядки конденсатора отмечается повышение напряжения на нем, что ведет к раскрытию симистра DB3. В результате этого напряжение попадает на ВТ136/138. Этот тиристорный элемент тоже раскрывается, и сквозь него идет электрический ток.

- После этого симметричные компоненты вновь закрываются и пребывают в подобном статусе до абсолютной перезарядки конденсатора в противоположную сторону.

- В конечном счете на выводе мы обретаем сложный по конфигурации детерминированный сигнал конечной энергии. Его точный диапазон определяется периодом выполнения функций цепи конденсатор – вспомогательное сопротивление – сопротивление R1.

Симистры, как правило, располагаются на плате печатного монтажа. Ее легко создать из текстолита (применяется многослойный прессованный пластик, состоящий из теплоизоляционного волокна и фольги). Отдельные мастера вырезают плату посредством резака. Практикуется размещение элементов схемы способом навесного монтирования. Симистры монтируются только на алюминиевом либо медном теплообменнике. Он исполняет роль хорошего теплоотвода.

Испытание собранного приспособления производится при помощи обыкновенной лампы накаливания на 40-60 Вт. Подсоединяете ее к схеме, приступаете к регулированию мощности свечения. Если яркость меняется, следовательно, вы все выполнили правильно. Теперь можно приступать к монтажу регулятора в оболочку углошлифовальной машины. Осуществить это бывает не очень легко, поскольку необходимо добиться того, чтобы вспомогательное устройство не было помехой вам при использовании углошлифовальной машинки.

Место монтажа кустарного управляющего устройства вам будет необходимо рассчитать самостоятельно, в соответствии с особенностями конструкции болгарки. Установка схемы производится:

- в добавочную коробку, монтируемую на корпус агрегата;

- в рукоятку держателя;

- в маленькую пустую нишу (она предназначается для охлаждения и обеспечения циркулирования воздушных масс) в задней области УШМ.

Само подсоединение схемы к устройству производится методом интегрирования ее в канал электрического питания угловой шлифмашины. С этим трудностей у вас, надо думать, не появится.

Тестирование электронного устройства

Перед подсоединением блока к болгарке проверим его. Возьмите накладную электророзетку. Вставьте в нее 2 проводка, один из которых подсоедините к плате, а другой к кабелю сети. Еще один провод подсоедините к сетевой плате. Как видим, регулятор подсоединен последовательно в электрическую цепь. Подсоедините к электроцепи лампочку и опробуйте работоспособность устройства.

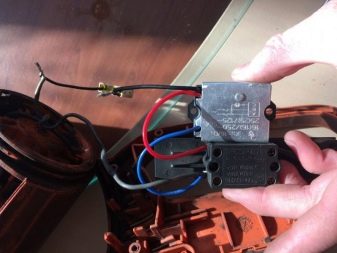

Подсоединение регулятора к УШМ

Частотный преобразователь подсоединяется к инструменту последовательно. Если в ручке угловой шлифмашины имеется свободное пространство, то там можно разместить этот прибор. Схема, собранная посредством навесного монтажа, приклеивается эпоксидкой, которая будет служить в качестве изолятора и защиты от вибраций. Резистор переменного сопротивления с пластиковой ручкой вынесите наружу, чтобы корректировать обороты.

Монтаж регулятора в полость корпуса угловой шлифмашины

Электронное устройство, собранное отдельно от УШМ, помещается в оболочку из диэлектрического материала, поскольку все компоненты пребывают под напряжением. К корпусу фиксируется переносная электророзетка с кабелем. Наружу выносится рукоятка резистора переменного сопротивления. Регулятор подключается в электросеть, а инструмент в портативную электророзетку.

Как сделать регулятор из диммера?

Весьма эффективным и легким решением данного вопроса станет создание выносного частотного преобразователя. В роли преобразователя можно задействовать диммер – приспособление для регулирования уровня освещенности. При создании понадобятся электророзетка и вилка. Надо сказать, что реализация подобного устройства может быть выполнена разными методами. Особенно простыми являются 2: с использованием автомата и без него.

- Прикрутите к концам электророзетки 2 провода таким образом, чтобы один при этом был подлиннее. После этого длинный конец подключите к одному из контактов на вилке. Окончание 2-го провода фиксируете на контактах диммера, а другой его вывод подсоединяете ко 2-му контакту вилки.

- При применении 2-го варианта требуется внести ряд модификаций в схему, а конкретно разместить на шнуре промеж вилки и диммера автомат. В основном в диммерах предусмотрены обыкновенные выключатели, но нам требуется автоматический, который, если что-то пойдет не так, выключит наше приспособление от электросети.

Итак, частотный преобразователь углошлифовальной машины готов, и для практичности его можно разместить в специализированном корпусе либо же зафиксировать на панели из древесины. Следует только принять в расчет, что подобное приспособление – самодельное, а работая с электросетью, надо быть осмотрительным.

О том, как сделать регулятор оборотов для болгарки своими руками, смотрите в видео ниже.

Для тех, кто занимается рукоделием и ремонтом, для заточки небольших ножей, сверл, лезвий плоских отверток, шил, иголок и обработки поверхностей небольших деталей крайне необходимо иметь под руками малогабаритный тарельчатый шлифовальный станок. В продаже есть дорогие профессиональные большой мощности, а вот настольных миниатюрных не встречал.

Выбор контроллера и подключение двигателя HDD

В винчестерах (жестких дисках) установлен трехфазный низковольтный двигатель. Поэтому для его вращения нужно напряжение 12 В трехфазного тока, которое можно получить путем преобразования постоянного напряжения с помощью контроллера, выполненного на микросхемах. Схема простая, но разрабатывать ее и изготавливать не хотелось.

А тут на Алиэкспресс появился подходящий по параметрам и размерам недорогой контроллер для трехфазных двигателей, рассчитанных на питающее напряжение 5-15 В при токе нагрузки до 2 А. В дополнение с ручным ШИМ регулятором оборотов от 0 до 10 000 в минуту и защитой от перегрузки. Модель ZS-X9B.

Для самодельной точилки подойдет любой жесткий диск форм фактора 3,5 дюйма от стационарного компьютера. При этом чем старее диск и меньше емкость, тем лучше, так как в старых установлены более мощные двигатели.

На этикетке винчестера обычно указан ток его потребления по цепям 5 В и 12 В с учетом потребления схемы управления. Ток потребления двигателя будет меньше. Когда будет найден жесткий диск, то надо проверить, чтобы ток его потребления по цепи 12 В не превышал 1 А. Приведенный на фото винчестер, взятый для самоделки потребляет 0,75 А.

После получения платы контроллера из Китая можно приступать к изготовлению точильного станка. Начинать с откручивания всех видимых и невидимых винтов на корпусе жесткого диска.

Для этого понадобится качественная отвертка со звёздочкой. Винты откручиваются с большим усилием и у дешевой отвертки все грани звездочки сразу же срежутся. Один из винтов крышки обычно находится под этикеткой, и чтобы найти его надо легко проводя пальцем по ее поверхности найти на ней мягкое место и прорвать отверстие.

Далее демонтируется механизм, управляющий перемещением магнитных головок. Для этого отвинчиваются винты, фиксирующие неодимовые магниты, после чего механизм легко снимается с оси. Останется еще снять переходную колодку, соединяющую магнитные головки с печатной платой.

Снятые неодимовые магниты приклеены к стальным пластинам, и несмотря на малые размеры, обладают большой силой притяжения черных металлов, в хозяйстве пригодятся. Я ранее из-за этих магнитов разбирал винчестеры.

С нижней стороны винчестера на нескольких винтах установлена печатная плата. Если подать на ее четырех контактный разъем питающее напряжение 5 В и 12 В, то в некоторых моделях двигатель запустится, но через время для снижения износа из-за отсутствия сигнала обращения с компьютера остановится. В дополнение если будет незначительно превышена нагрузка на диск, то будет срабатывать защита и двигатель будет останавливаться.

С остановкой и защитой конечно можно, при наличии схемы, разобраться. А вот найти стандартный блок питания с двумя выходными напряжениями практически невозможно. Придется использовать блок питания от компьютера, а он большой по размерам. По этим причинам и был использован в самоделке специальный контроллер.

Обмотки двигателя винчестера, как и трехфазные двигатели в электротехнике, внутри его корпуса могут быть соединены по схеме треугольника (три вывода) или по схеме звезды (четыре вывода) как в двигателе на фотографии. Для изготовления точилки значения не имеет.

Если двигатель имеет три вывода, то провода U, V и W от контроллера присоединяются к ним в любом порядке. Направление вращения мотора можно изменить, поменяв местами два любых вывода или переключив джампер (перемычку) на контроллере.

Если двигатель имеет четыре вывода, то вывод N остается свободным. В остальном все как выше описано. Только нужно еще определить какой из выводов является N.

Если есть мультиметр, то нужно измерять сопротивление между выводами, которое должно составлять несколько Ом. Сопротивление между выводами U, V и W будет равным, а между N и любым другим меньше в два раза, так как будет измеряться сопротивление только одной обмотки.

Еще можно измерять сопротивление (может быть около 500 Ом) между контактами на печатной плате для подключения двигателя и общим проводом. Вывод, при прикосновении к которому сопротивление будет отличаться от остальных и будет общим N. Если сопротивление будет изменяться до бесконечности, то нужно поменять местами щупы.

Если нет приборов, то просто припаять к трем выводам подряд провода от контроллера, а затем крайний перебросить на другой край. В каком случае двигатель будет лучше держать нагрузку, тот вариант и будет правильным. Не забывайте отключать при перепайках питающее напряжение. Испортить контроллер от таких манипуляций невозможно, так что можно экспериментировать смело.

После определения со схемой подключения провода от контроллера были припаяны к выводам двигателя и на контроллер подано питающее напряжение величиной 12 В от стационарного блока питания. Провод красного цвета VCC разъема контроллер подключается к плюсу, а черного GND – минусу БП.

Двигатель запустился с первой попытки и стабильно работал при отключении и подачи питающего напряжения. Скорость вращения регулировалась от нуля до 10000 оборотов в минуту, как и заявлял производитель контроллера. Ток потребления на холостом ходу составил 0,48 А, при торможении пальцем диска вплоть до остановки ток возрастал до 1,0 А.

Обычно двигатель винчестера при работе развивает скорость 7 000 оборотов в минуту. Проверка показала, что он успешно работает и при скорости 10 000 об/мин.

Для интереса посмотрел с помощью осциллографа форму сигнала на выводах двигателя. Удивило, что положительная форма импульса была дополнительно наполнена высокочастотными импульсами. На всех фазах форма импульсов была одинаковой, но сдвинутой относительно друг друга на 120°.

Исходя из полученных данных был подобран из имеющихся от не подлежащих ремонту девайсов и испытан адаптер на 12 В и ток нагрузки до 1,0 А.

Изготовление тарельчатого шлифовально-заточного станка

Со схемой подключения двигателя винчестера к контроллеру и выбором блока питания разобрались и теперь можно перейти к физической реализации задумки по изготовлению тарельчатого шлифовально-заточного станка.

В винчестере, который был взят за основу для станка диск оказался утоплен относительно верхней поверхности корпуса на 5 мм, что делало невозможным заточку плоского инструмента, например, ножа.

Пришлось его поднять на 10 мм, для чего сначала в точках крепления двигателя были просверлены сквозные отверстия ⌀2,5 мм и затем нарезана резьба М3.

Далее подобраны стойки высотой 10 мм, двигатель установлен на них и закреплен винтами М3, как показано на фото.

Далее была изготовлена новая верхняя крышка. Штатная была не плоской и очень тонкой, решил сделать более основательную. Вырезал в размер корпуса из листа алюминия толщиной 1,5 мм с помощью ножовки по металлу. Отверстие под двигатель выпилил с помощью лобзика, заправленного пилкой по металлу.

Далее крышка была закреплена на корпусе и установлен диск. Зазор между диском и крышкой, как и было задумано, составил около 1 мм.

Одновременно с верхней была вырезана и нижняя крышка и на нее по углам установлены четыре резиновых ножки, взятые от какого-то прибора. Резина не даст скользить станку по столу во время заточки инструмента и будет гасить вибрацию.

Установка и монтаж электронных компонентов

Пришло время разместить в корпусе винчестера контроллер, включатель и разъем подачи питающего напряжения. После определения мест установки этих элементов пришлось дорабатывать корпус и контроллер.

Так как контроллер по высоте не вмещался в корпус винчестера пришлось его доработать. Электролитический конденсатор емкостью 470 микрофарад на напряжение 16 В путем наращивания длины выводов был расположен соосно с регулятором скорости. С разъема снят пластмассовый корпус и укорочены штыри до высоты 3 мм. Провода к ним присоединены путем пайки. Вместо джампера припаяна перемычка из медной проволочки.

Так как высоту переменного резистора регулятора скорости уменьшить было невозможно, то в корпусе отверстие, в котором ранее располагался переходной разъем с магнитной головки, было расточено надфилем таким образом, чтобы в него поместился резистор и конденсатор. Контроллер был закреплен через втулку с помощью винта.

Тумблер включения был закреплен в просверленном для него сбоку отверстии гайкой. Разъем для подключения шнура от адаптера питания был закреплен в задней стенке корпуса с помощью термоклея. Подробно описывать технологию крепления электронных компонентов нет смысла, так как корпуса винчестеров отличаются и в каждом конкретном случае потребуется свое решение.

Приклеивание наждачной бумаги к диску

Приклеивание абразивного материала на диск винчестера является простой, но ответственной работой, так как диск вращается с большей скоростью, и наждачная бумага может отвалиться.

Я не стал наждачное полотно заводить под прижимающий диск кольцо, потому что крепежные винты короткие и надежность крепления диска могла снизиться.

Поэтому размер внутреннего отверстия был выбран чуть больше внешнего диаметра удерживающей диск кольца – 34 мм. Внешний размер был равен диаметру диска – 95 мм. Наносить разметку проще всего циркулем.

Вырезать внешний контур наждачной бумаги можно с помощью ножниц, при этом будут заточены еще и их режущие кромки. А внутреннее отверстие проще вырезать строительным ножом.

Для хорошей адгезии термоклея с диском нужно включить станок и путем прикосновения к поверхности вращающегося диска наждачной бумаги удалить зеркальную поверхность.

Со временем абразив сотрется и наждачку придется отклеивать для замены. Если она будет держаться намертво, то это создаст трудности при отделении полотна от диска. А термоклей достаточно разогреть и изношенный лист легко отделится от диска. Пистолет разогревать не стал, а просто нарезал мелких кусочков термоклея и равномерно разложил на наждачной бумаге.

Далее на термоклей наложил диск, чтобы не запачкать утюг на него хлопчатобумажную ткань, а сверху утюг, включенный в режим максимального нагрева. Вместо ткани подойдет и лист бумаги.

Когда индикатор нагрева утюга погас, то снял его, и заменил тяжелой холодной железкой. Через минуту термоклей остыл и затвердел.

Осталось закрепить шлифовальный диск на двигателе и можно приступать к работе. Работать на станке понравилось, переточил весь мелкий инструмент и затупившиеся сверла.

Предлагаю вашему вниманию короткий видео ролик, демонстрирующий тарельчатый шлифовально-заточной станок в работе.

Если сталь инструментальная и закаленная, то при заточке и правке инструмента летит сноп искр. Опытные слесари по внешнему виду и цвету искр определяют даже марку стали.

Самоделка оказалась очень полезной и удобной в эксплуатации, жаль, что не сделал такой заточной станок ранее. Если вы мастеровой человек, то настоятельно рекомендую сделать себе такой станочек.

На фотоснимках показано изображение коллекторного двигателя, срок эксплуатации которого, как Вы можете заметить, довольно таки большой (фото 1). Данный двигатель предназначался для лабораторных работ по физике в школе, — где я работал в качестве электро-технолога персонала и выполнял свою работу в электроустановках до 1000 В.

Коллекторный электродвигатель переменного тока, как и многие приборы для проведения лабораторных работ, был списан и находился в нерабочем состоянии, а именно, в коллекторном двигателе отсутствовала одна графитовая щетка по причине механического повреждения корпуса (фото 9), также отсутствовал электрический шнур для подключения. Электродвигатель малогабаритный, удобный для пользования в быту. Мною было принято решение отремонтировать двигатель, привести его в рабочее состояние. Что из этого получилось, Вы увидите сами.

Разборка электродвигателя

Все коллекторные электродвигатели по своему основному устройству никакого различия не имеют. Разница таких двигателей состоит лишь в их мощности, скорости вращения ротора, в номинальном напряжении и роде тока, — переменного, либо постоянного. Считаю, что изложенная тема для Вас будет наглядным практическим пособием по ремонту таких электроинструментов как:

- болгарка;

- дрель;

- перфоратор;

- строительный фен

и далее. Итак, приступаем к разборке двигателя для его осмотра и ремонта.

Конструкция двигателя простая. Откручиваем четыре болта (фото 1), затем, отсоединяем двигатель от платформы, на которой он был установлен (фото 2).

На краю платформы установлен реостат с ручной регулировкой скорости вращения ротора электродвигателя (фото 2, слева).

Подключение через конденсатор

К схеме двигателя подключены два параллельно соединенных конденсатора (в одном корпусе). Сетевой шнур для подключения к конденсатору — отсутствовал, то-есть, был отрезан (фото 3, с правой стороны).

Как припаять два провода сетевого шнура к контактам конденсатора, — пояснять не имеет смысла (фото 4). Все необходимое, по работе с паяльником, Вы сможете найти в этом сайте.

Далее, убираем верхнюю крышку корпуса, в котором помещен электродвигатель и обращаем внимание на состояние ламелей (пластин) коллектора. В каком состоянии находятся пластины коллектора, — пояснений также не требуется (фото 5). В этом примере, необходимо равномерно снять имеющиеся шероховатости на коллекторе, иными словами, проделать небольшой ремонт.

Ремонт коллектора электродвигателя

Для удаления шероховатостей с пластин коллектора желательно воспользоваться мелкой наждачной бумагой (фото 5). Прикладываем наждачную бумагу к коллектору и при этом, вручную вращаем ротор электродвигателя.

Здесь, главное, не переусердствовать со шлифовкой. Немного зачистили пластины и достаточно, как это показано на очередном фотоснимке (фото 6).

Электродвигатель, как Вы обратили свое внимание, 1968 года выпуска. Подшипники находились в абсолютно сухом состоянии (фото 7).

Чем смазать подшипник электродвигателя

Так как мне иногда приходится заниматься техническим обслуживанием электродвигателей, мною была применена качественная смазка для подшипников Mintex CeraTec.

При нанесении смазки на подшипник, нужно периодически проворачивать вал ротора, для качественного распределения смазки (фото 8).

Замена графитовых щеток

Одна из графитовых щеток отсутствовала по причине механического повреждения корпуса, где непосредственно она закреплялась (фото 9).

Из моих запасов была подобрана почти такая же щетка, которую немного пришлось обработать напильником, чтобы она подходила к внутренним размерам щеткодержателя. Также, была чуть длинноватая пружинка для щетки, небольшой отрезок которой был удален бокорезом.

Сам щеткодержатель, который виден в разломанном проеме (фото 9), имеет отличие от современных щеткодержателей, применяемых в современных электроинструментах. Данный щеткодержатель выполнен из металла, а к самому щеткодержателю припаян провод.

Электродвигатель с регулировкой оборотов

Теперь, нам нужно подсоединить провода к контактам реостата, контакты которых указаны в двух фотоснимках (фото 11, фото 12).

Обычно, сетевой шнур может состоять из трех проводов (фаза, нейтраль, земля). чтобы не допустить ошибки при подключении сетевого шнура к электродвигателю и к реостату, предварительно нужно прозвонить провода пробником. Итак, нам нужно подключить электродвигатель через реостат. Как это выполнить?

Как подключить реостат

На фотоснимке показано, куда нужно подсоединить провода (фото 12).

Для начала, надо определиться, в каком месте необходимо аккуратно разрезать изоляцию электрического шнура (фото 13), чтобы вынуть любой провод (кроме провода заземления).

Отделенный провод (от остальных проводов) разрезается ножницами. С двух концов разрезанного провода удаляется изоляция по необходимой длине. Затем, один конец провода поступающий от электрической вилки, соединяется с контактом намотанной спирали реостата. Второй конец провода соединяется с контактом ползунка. В качестве спирали, в реостатах используется нихром.

Проверка коллекторного двигателя

После ремонта, перед подключением электродвигателя, необходимо проверить на сопротивление общую схему двигателя (фото 14).

Как проверить схему, полагаю, подробно описывать не требуется. При установке ползунка реостата в одном крайнем положении, — измерительный прибор показывает сопротивление 393 Ом, при другом крайнем положении ползунка, — измерительный прибор показывает на дисплее 101 Ом.

Это будет означать, что электрические соединения выполнены правильно, короткое замыкание не наблюдается. Теперь необходимо заняться лужением концов медных проводов.

Лужение медных проводов

На двух фотоснимках (фото 15) показаны луженые концы проводов в виде петли, для их соединения с контактами реостата.

И окончательный вид работы, это монтаж проводов, то-есть, крепление их к платформе электродвигателя. Здесь, дополнительно мною был установлен предохранитель (фото 16, справа).

Правка и заточка ножей

Если сравнить два фотоснимка, первый фотоснимок в начале темы с последним фотоснимком (фото 17), Вы можете заметить, что электродвигатель закреплен в удобном положении для правки и заточки ножей.

К валу ротора можно приспосабливать специальные насадки, допустим, для художественной обработки камня, янтаря металла и так далее, — на что позволит собственная фантазия.

Если появятся у Вас вопросы по подключению реостата к коллекторному двигателю переменного тока, могу дополнительно внести в эту тему — схему подключения.

У вас есть болгарка, но нет регулятора оборотов? Вы можете изготовить его своими руками.

Регулятор оборотов и плавный пуск для болгарки

И то и другое необходимо для надёжной и удобной работы электроинструмента.

Что такое регулятор оборотов и для чего он нужен

Это устройство предназначено для управления мощностью электродвигателя. С его помощью можно регулировать скорость вращения вала. Цифры на регулировочном колесе означают изменение частоты вращения диска.

Регулятор оборотов болгарки

Регулятор устанавливается не на все болгарки.

Болгарки с регулятором оборотов: примеры на фото

Herz HZ-AG125EV Stayer SAG-125–900 Makita 9562CVН Flex LE 9–10 125 Bosch PWR 180 CE ASpro ASpro-A1 Hitachi G14DSL Metabo PE 12–175 DeWALT DCG412M2 EIBENSTOCK EWS 400

Отсутствие регулятора сильно ограничивает применение шлифовальной машины. Скорость вращения диска влияет на качество работы болгарки и зависит от толщины и твёрдости обрабатываемого материала.

Если скорость не регулируется, то обороты постоянно держатся на максимуме. Такой режим подходит только для твёрдых и толстых материалов, таких как уголок, труба или профиль. Причины, по которым наличие регулятора необходимо:

- Для тонкого металла или мягкого дерева нужна более низкая скорость вращения. Иначе кромка металла оплавится, рабочая поверхность диска замылится, а дерево почернеет от высокой температуры.

- Для резки минералов необходимо регулировать обороты. От большинства из них на высокой скорости откалываются мелкие кусочки и место реза становится неровным.

- Для полировки автомобилей не нужна самая высокая скорость, иначе лакокрасочное покрытие испортится.

- Чтобы поменять диск с меньшего диаметра на больший, надо уменьшить обороты. Практически невозможно удержать руками болгарку с большим диском, вращающимся на огромной скорости.

- Алмазные диски нельзя перегревать, чтобы не испортить поверхность. Для этого снижаются обороты.

Зачем нужен плавный пуск

Наличие такого пуска — это очень важный момент. При запуске мощного электроинструмента, подключенного к сети, происходит бросок пускового тока, который во много раз превышает номинальный ток двигателя, напряжение в сети проседает. Хотя этот бросок кратковременный, он вызывает повышенный износ щёток, коллектора двигателя и всех элементов инструмента, по которым он протекает. Это может стать причиной выхода из строя самого инструмента, особенно китайского, с ненадёжными обмотками, которые могут в самый неподходящий момент сгореть во время включения. А также идёт большой механический рывок при запуске, что ведёт к быстрому износу редуктора. Такой пуск продлевает жизнь электроинструмента и увеличивает уровень комфорта при работе.

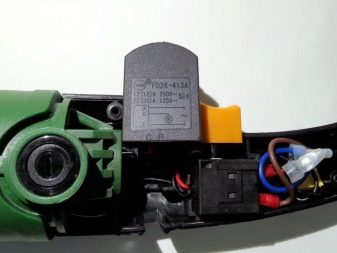

Электронный блок в УШМ

Электронный блок позволяет объединить регулятор оборотов и плавный пуск в одно целое. Электронная схема реализована по принципу импульсно — фазового управления с постепенным увеличением фазы открытия симистора. Таким блоком могут снабжаться болгарки разной мощности и ценовой категории.

Разновидности устройств с электронным блоком: примеры в таблице

| Название | Мощность, Вт | Максимальная частота вращения диска, об/мин | Вес, кг | Цена, руб. |

| Felisatti AG125/1000S | 1000 | 11000 | 2,5 | 2649 |

| Bosch GWS 850 CE | 850 | 11000 | 1,9 | 5190 |

| Makita SA5040C | 1400 | 7800 | 2,4 | 9229 |

| Makita PC5001C | 1400 | 10000 | 5,1 | 43560 |

| Flex LST 803 VR | 1800 | 2400 | 6,5 | 91058 |

Углошлифовальные машины с электронным блоком: популярные на фото

Felisatti AG125/1000S Bosch GWS 850 CE Makita SA5040C Makita PC5001C Flex LST 803 VR

Регулятор оборотов своими руками

Регулятор оборотов устанавливается не во все модели болгарок. Можно сделать блок для регулирования оборотов своими руками или приобрести готовый.

Заводские регуляторы оборотов болгарок: фотопримеры

Регулятор оборотов болгарок Bosh Регулятор оборотов болгарок Bosh Регулятор оборотов болгарок Sturm Регулятор оборотов болгарок DWT Регулятор оборотов болгарок DWT

Такие регуляторы имеют несложную электронную схему. Поэтому создать аналог своими руками не составит особого труда. Рассмотрим, из чего собирается регулятор оборотов для болгарок до 3 кВт.

Изготовление печатной платы

Простейшая схема предствалена ниже.

Простейшая схема регулятора оборотов

Так как схема очень простая, нет смысла из-за неё одной устанавливать компьютерную программу для обработки электросхем. Тем более что для печати нужна специальная бумага. И не у всех есть лазерный принтер. Поэтому пойдём самым простым путём изготовления печатной платы.

Возьмите кусок текстолита. Отрежьте необходимый для микросхемы размер. Поверхность зашкурьте и обезжирьте. Возьмите маркер для лазерных дисков и нарисуйте схему на текстолите. Чтобы не ошибиться, сначала рисуйте карандашом. Далее, приступаем к травлению. Можно купить хлорное железо, но после него плохо отмывается раковина. Если случайно капните на одежду, останутся пятна, которые невозможно до конца вывести. Поэтому будем использовать безопасный и дешёвый метод. Подготовьте пластиковую ёмкость для раствора. Влейте перекись водорода 100 мл. Добавьте пол столовой ложки соли и пакетик лимонной кислоты до 50 г. Раствор делается без воды. С пропорциями можно экспериментировать. И всегда делайте свежий раствор. Медь должна вся стравиться. На это уходит около часа. Промойте плату под струёй колодной воды. Просверлите отверстия.

Можно сделать ещё проще. Нарисовать схему на бумаге. Приклеить её скотчем к вырезанному текстолиту и просверлить отверстия. И только после этого рисовать схему маркером на плате и травить её.

Протрите плату спирто — канифольным флюсом или обычным раствором канифоли в изопропиловом спирте. Возьмите немного припоя и залудите дорожки.

Читайте также: