Производство углекислоты своими руками

Рисунок 1 – Технологическая цепочка производства барды кормовой: 1 – элеватор; 2 – мельница; 3 - участок мокрого процесса; 4 - спиртзавод; 5 – цех производства двуокиси углерода.

Рисунок 1 – Технологическая цепочка производства барды кормовой: 1 – элеватор; 2 – мельница; 3 - участок мокрого процесса; 4 - спиртзавод; 5 – цех производства двуокиси углерода.

В результате брожения выделяется углекислый газ, который отправляется в углекислотный цех (5) по специальному трубопроводу. На этом этапе полученный газ проходит три стадии:

1 – очистка: углекислый газ очищается от вредных примесей и запахов при помощи последовательного прогона через четыре очистные башни;

2 – компрессия: происходит сжижение углекислого газа через понижение температуры и увеличения давления;

3 – упаковка: СО2 разливается в специализированные автоцистерны для дальнейшей транспортировки.

Углекислый газ, имея универсальные свойства, используется в промышленности, медицине, сельском хозяйстве. Сегодня CO2 – это удобрение в сельском хозяйстве, медицинский инструмент, регулятор температуры и источник новой энергии.

Получение в промышленности

Получение диоксида углерода в промышленности методологически разнообразно. Он находится в дымовых отходах, выпускаемых в атмосферу ТЭЦ и электростанциями, получается при брожении спирта и выступает как продукт реакции с природными карбонатами.

Индустрия получения двуокиси углерода широка. Газ можно абсорбировать несколькими способами из одного источника. Во всех случаях это поэтапный процесс очистки от примесей (для достижения требований ГОСТа) и достижения нужной консистенции, агрегатного состояния.

Получение газообразной двуокиси углерода

Газообразный CO2 извлекают из промышленных (нефтяных) дымов путем адсорбции моноэтаноламина (коммерчески выгодно) и карбонатом калия (редко). Принцип сбора частиц углерода одинаков для обоих веществ. Они направляются по трубопроводу к отходам и собирают в себя углекислый газ. После сбора, насыщенные углекислотой газы направляются на очистку.

В специальных емкостях происходит реакция в при повышенной температуре или заниженном давлении. В процессе высвобождается чистая углекислота и продукты распада (аммиак и другие).

Установка добычи углекислоты

Схематически процесс выглядит так:

- Отходящий дым смешивается с адсорбентами (газообразным карбонатом калия или моноэтаноламином);

- Накопившие в себе двуокись углерода газы поступают в специальный газгольдер для очистки;

- В реакции с высокой температурой или низким давлением происходит отделение углекислого газа от адсорбента.

В лаборатории извлечь много CO2 не получается. Но это возможно в реакции с гидрокарбонатами и кислотами. В отдельности CO2 можно выделить на промышленных станках для получения кислорода, аргона или азота. Углекислый газ здесь выступает как побочный продукт. Хранится он в специальных баллонах, поставляемых потребителю.

Получение жидкой углекислоты

Добыча жидкой углекислоты поэтапно связана с получением ее из газа. Из летучего газообразного состояния, при обработке водородом, раствором перманганата калия и углем, образуется жидкая двуокись.

Сжижение происходит из-за низкого давления, сопровождающего реакцию. После многоступенчатой очистки, жидкий диоксид углерода попадает в компрессор. Там он сжимается и подается для сушки в 2 адсорбера, поочередно перенимающие работу для восстановления. Параллельно сжатая жидкость очищается от запахов и переводится в конденсатор, а оттуда – на хранение.

Этот метод сжижения применяется для газов спиртового брожения. Он актуален для пропана, бутана и т.д. Его используют на крупных пивоварнях, а получаемая очищенная углекислота имеет высокие показатели качества.

Получение твердого диоксида углерода

Твердый диоксид образуют из жидкого путем обработки низкой температурой (-56°). В промышленных условиях только 20% переходят в твердое состояние, а остальные – испаряются.

Порядок извлечения углекислотных кристаллов (сухого льда):

- Из емкости брожения газ переходит в емкость для промывки;

- В газгольдере после мытья он сжимается и сжижается;

- Многократно сжимаясь и нагреваясь, газообразный углерод охлаждается в специальных холодильниках;

- Жидкость очищается активированным углем;

- Поступает в холодильник, где охлаждается и дополнительно очищается от примесей;

- Охлажденный CO2 направляется на испарение и пресс, где комплектуется сухой лед.

Применение в промышленности

Применение углекислого газа в различных областях промышленности связано с химическими и физическими свойствами вещества. Он не горит, не опасен в минимальных концентрациях для человека и животных и является основным компонентом для жизнедеятельности растений.

Химическая промышленность:

- Участвует в синтезе искусственных химикатов;

- Регулирует температуру в реакциях;

- Нейтрализует щелочи;

- Очищает ткани животных и растений;

- Может восстанавливаться до метана.

Металлургия:

- Осаждение отходящего дыма;

- Регулирует направления течения воды при отводе шахт;

- Некоторые лазеры используют CO2 в качестве источника энергии (неон).

Производство бумаги:

- Регулирует водородный показатель в древесной массе или целлюлозе;

- Усиливает в мощности производственные машины.

Особую роль в промышленной и смежных индустриях играет сухой лед. Он применяется как:

- Источник охлаждения в морозильных камерах при перевозках;

- Охлаждение при затвердевании сплавов;

- Очистка сухим льдом оборудования (криобластинг).

Применение в других сферах деятельности

Человек также использует углекислоту в других областях деятельности и в быту. Доступность диоксида обуславливает его широкую распространенность, а свойства – востребованность даже среди обывателей.

Схема применения углекислоты

Где еще применяется углекислота:

- При сварке. Защищает металл от нагрева и окисления, обтекая электрическую дугу.

- В сельском хозяйстве. Углекислый газ в купе с солнечным светом – идеальный способ удобрить любые культуры. Распыление газа в парнике или теплице увеличивает урожайность в 2-3 раза;

- В медицине служит для создания атмосферы, близкой к реальной, при проведении искусственных операций на органах. Он применяется как стимулятор для восстановления дыхания пациента и при введении его в наркоз;

- Фармацевтика. Создает идеальную среду для синтеза химии и низкотемпературной транспортировки вод;

- Приборы и оборудование. Охлаждает оборудование и агрегаты без разбора на модули, выступает как абразивный элемент прочистки;

- Защита окружающей среды. Регулирует показатель водорода в стоках;

- Пищевая промышленность. Используется как консервант и разрыхлитель теста. Добавляется в напитки, делая их газированными;

- Для создания давления в пневматическом оружии.

Применение углекислого газа особенно востребовано в системах пожаротушения. Он заполняется в углекислотные газовые огнетушители и при возгорании позволяет изолировать очаг пожара от источника кислорода. Горение не может долго продолжаться без подпитки воздухом, а газификация углекислотой не даст ему проникнуть к огню.

Получаемый в малом количестве от спиртового брожения используется как способ газировки напитков. Он также уберегает муку, сухофрукты, арахис от насекомых, не влияя на качество и скорость их порчи.

Углекислый газ – первоклассная среда для разведения цветов, подкормки овощей и подводных растений. Он ускоряет фотосинтез и улучшает обменные процессы в растительных клетках. Главное – имеет доступную цену даже для обывателей.

Диоксид углерода может применяться и в криодеструкции, в качестве заморозки. Он сжигает холодом поверхность бородавок и родинок, заставляя их отваливаться, но не оставлять шрамов от скальпеля и швов.

Заключение

Углекислый газ – простое и распространенное по всей планете вещество, играющее практическую функцию в ключевых отраслях деятельности. Без него не обходится промышленность, медицина, пищевая отрасль и даже простой человеческий быт.

С недавних пор CO2 применяется как основа для производства источника топлива (метанола). Популярность набирает способ использования в качестве возобновляемого геотермального источника энергии, способного увеличить производство электроэнергии и сократить выбросы газа в атмосферу.

Применение углекислоты

Большим и постоянно растущим спросом углекислота пользуется в следующих областях:

- в пищевой промышленности при изготовлении газированных напитков, при охлаждении и замораживании пищевых продуктов;

- в сельском хозяйстве для защиты от гниения и увеличения урожайности;

- в производстве огнетушителей (для их наполнения жидкой углекислотой);

- при сварочных работах для создания защитной среды;

- в фармацевтической промышленности для производства медицинских препаратов;

- в автомастерских при очистке двигателей и деталей от загрязнений гранулами сухого льда.

В связи с повышенным спросом на углекислоту, ее производство экономически обосновано. Благодаря широкому спектру применения, желание купить оборудование для производства углекислоты и открыть свой завод по производству углекислоты вполне целесообразно.

Сырье для углекислотных установок

Сырьем для углекислотных установок служит практически любой вид углеродсодержащего топлива. Но наиболее распространены следующие виды:

- природный газ – оптимальный вариант, поскольку при его сжигании в дыме отсутствуют примеси, требующие удаления;

- производство углекислоты из дымовых газов – основной и наиболее часто используемый вид сырья, благодаря широкому распространению (газы от прямого сжигания топлива, газы от выбросов различных промышленных производств);

- газы брожения, часто используемые на пивоваренных и спиртовых заводах.

Если вы решили использовать оборудование для малого производства углекислоты, то в этом случае, оптимально возможным сырьем будут газы брожения или дымовые газы от прямого сжигания топлива.

Технология производства углекислоты

Основными этапами при производстве жидкой углекислоты будут:

1. Очистка сырья от примесей. Варианты очистки будут варьироваться в зависимости от вида примесей и их количества. Примеси бывают механические, органические (спирты, альдегиды, кислоты, сложные эфиры, сернистые соединения), а также в виде водяных паров и воздуха. Эти примеси негативно отражаются на производстве, увеличивая коррозию оборудования и снижая качество получаемого продукта, поэтому необходимо их удаление. Различают абсорбционные, адсорбционные и комбинированные методы очистки газов. Также используют осушку газа.

2. Конденсация газа при высоком давлении в жидкое состояние. Сжатие газа может осуществляться в несколько ступеней.

Естественно, что цена оборудования для производства углекислоты, зависит от величины установки и выбранного метода производства.

Установка для производства углекислоты

В зависимости от используемого сырья, установки для производства углекислоты бывают:

- установки улавливания двуокиси углерода из газов брожения;

- установки улавливания двуокиси углерода из газовых выбросов;

- установки получения двуокиси углерода из продуктов сгорания и дымовых газов;

- установки получения двуокиси углерода из топлива в жидком или газообразном виде методом прямого сжигания.

Для бизнеса в небольших непроизводственных масштабах лучше использовать мини оборудование для производства углекислоты, для реализации этого проекта имеет смысл приобрести специальную мини-установку. У нее есть свои преимущества, среди которых можно выделить небольшие расходы на эксплуатацию, качественное удаление примесей и возможность получения чистого продукта.

Углекислотные мини-установки состоят из одной или нескольких машин с высоким давлением, в которых предусмотрены:

- система очистки газа;

- подключение к электросети и системе водоснабжения;

- контрольно-измерительные приборы;

- приборы регулирования и управления;

- приспособление для разливки газа по емкостям или система транспортировки.

Оборудование, которое вы выберете для производства углекислоты, зависит только от личных предпочтений и желаемого масштаба производства. Для начального бизнеса в этой области можно заказать оборудование для производства углекислоты из Китая, оно обладает наиболее доступными ценами, широкой популярностью и приемлемым качеством.

Другие материалы:

Кирпичи Лего – новинка на строительном рынке. Материал изготавливается гиперпрессованем отсева щебня.

Отсевоблок – новый эффективный материал, который в последнее время активно используется в сфере стро.

Кофемашины сейчас есть у многих. Прошли те времена, когда эти устройства можно было увидеть лишь в р.

16 марта, 2013 admin

Углекислота — это бесцветный газ с едва ощутимым запахом. Плотность ее по отношению к воздуху при 0° и 760 мм рт. ст. составляет 1,524, т. е. углекислый газ почти в 1,5 раза тяжелее воздуха. Благодаря этому углекислый газ может вытеснять воздух из различных сосудов большой и малой емкости, заполняя их до краев. 1 м3 углекислого газа при нормальных условиях весит 1,97 кг. Давление, при котором углекислый газ превращается в жидкость, зависит от температуры и составляет при 5° 35 атм, при 10° 44 атм, при 15° 52 атм и при 20° 56 атм. Критическое давление углекислоты равно 72,9 атм и критическая температура 31,3°.

Сжиженная углекислота представляет собой бесцветную, подвижную жидкость с удельным весом при 0° 0,947, при 15° 0,813 и при 30° 0,46. При нагревании жидкой углекислоты от 0 до 30° ее объем увеличивается почти в 1,5 раза. Эту особенность жидкой углекислоты необходимо учитывать при заполнении ею сосудов. При испарении 1 кг жидкой углекислоты образуется 509 л газа. Теплота испарения жидкой углекислоты составляет 47,7 ккал/кг. При быстром испарении часть жидкой углекислоты превращается в твердое состояние — снегообразную, мелкокристаллическую массу, удельный вес которой после прессования при —79° достигает 1,53. При повышении температуры твердая углекислота переходит в газ, не плавясь.

Жидкая углекислота широко применяется в пищевой промышленности для газирования фруктовых и минеральных вод, шампанского, используется для тушения пожаров, применяется в сварочной технике для предохранения нагретого металла от окисления и т. д.

Твердая углекислота, или сухой лед, используется для охлаждения мороженого, пищевых продуктов; применяется для уничтожения облаков над аэродромами и т. д.

В гидролизной промышленности практическое значение имеет углекислота, выделяющаяся при спиртовом брожении гидроли — затов и сульфитных щелоков. Из 1000 кг сброженных гексоз образуется около 500 кг, углекислого газа, который частично остается растворенным в бражке, но большая часть его выделяется на поверхности бродящего сусла. Так, при спиртовом брожении древесного сусла, содержащего в 1 л3 27 кг сбраживаемых Сахаров, образуется около 14 кг углекислого газа, который при атмосферном давлении и 30° занимает объем около 7 м3. При 30° около 1 мэ углекислого газа растворяется в 1 м3 бражки и около 6 м3 выделяется на поверхности бродящего сусла.

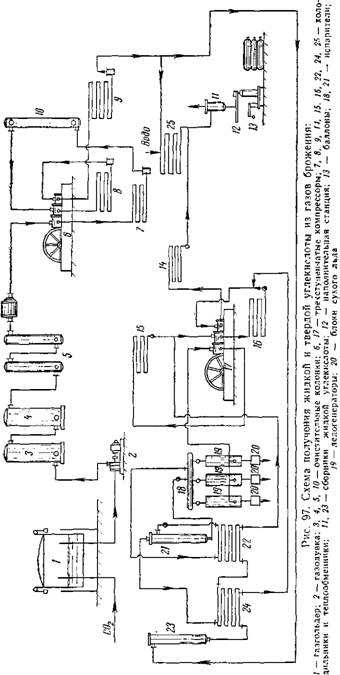

На гидролизных заводах углекислоту собирают, очищают и превращают в жидкое и твердое состояние по схеме, приведенной на рис, 97. По этой схеме газообразный углекислый газ отбирается из закрытых бродильных чанов в газгольдер 1, откуда газодувка 2 гонит его через систему из четырех очистительных колонок 3, 4, 5. В первой колонке 3 газ освобождается от примесей (спирт, эфиры, альдегиды) путем обработки его 0,5%-ным водным раствором марганцевокислого калия. Затем газ промывается водой в колонке 4, заполненной кусками кокса. Очищенный газ проходит две колонки 5, из них первая заполнена простым древесным углем, а вторая активированным. Эти колонки служат для поглощения водяных паров и дезодорации газа.

Очищенный и высушенный газ поступает в трехступенчатый компрессор 6. На первой ступени газ сжимается от 1 до 4,5 ата, На второй от 4,5 до 18 ата, и на третьей от 18 до 72 ата. Между первой и второй ступенью сжатия газ охлаждается в холодильнике 7. Между второй и третьей ступенью газ охлаждается в холодильнике 8 и после третьей — в холодильнике 9. Между первой и второй ступенью сжатия, после охлаждения, газ дополнительно подвергается высушиванию хлористым кальцием или силикаге — лем в колонке 10.

После каждого холодильника газа установлен маслоотделитель.

Сжатый до 72 ата таз подается в холодильник 25, где охлаждается ниже критической температуры ( + 27,8°), после чего превращается в жидкость. Жидкая углекислота собирается в сборном резервуаре И, откуда поступает для наполнения стальных баллонов 13 при помощи аппаратуры наполнительной станции 12.

Твердую углекислоту из жидкой получают охлаждением ее при помощи трехступенчатого последовательного испарения. На первой ступени испарения давление снижается с 72 до 25 ата, Причем жидкая углекислота, частично испаряясь, вследствие поглощения теплоты испарения охлаждается до —15°. На второй ступени давление снижается с 25 до 8 ата, а жидкость соответственно охлаждается до —47°. На третьей ступени давление снижается с 8 до 1 ата, а температура падает до —78,5°, и жидкость переходит в твердое состояние.

В результате снижения давления часть углекислоты на каждой ступени испаряется, превращаясь в газ. Испарившаяся углекислота вспомогательным трехступенчатым компрессором 17 Сжимается, затем охлаждается, снова образуя жидкую углекислоту.

Этот процесс осуществляется следующим образом. Жидкая углекислота из резервуара 23 поступает сначала в первый теплообменник 24, где охлаждается газом, идущим из первого испарителя 21, затем во второй теплообменник 22, где дополнительно охлаждается парами углекислоты из испарителя второй ступени 18. Охлажденная в теплообменниках жидкая углекислота поступает в испаритель первой ступени 21, где частично испа-

Ряется и соответственно охлаждается. Охлажденная жидкость из первого испарителя проходит во второй 18, где снова частично испаряется. Охлажденная до —47° жидкая углекислота из испарителя второй ступени поступает в испаритель третьей ступени, или ледогенератор 19. Образовавшийся в ледогенераторе углекислый газ под давлением 1 ата засасывается первой ступенью вспомогательного компрессора 17, где сжимается до 8 ата. Нагревшийся при сжатии газ охлаждается в холодильнике 15 и в таком виде засасывается второй ступенью компрессора 17, где сжимается до 25 ата. Перед поступлением во вторую ступень компрессора 17 сжатый до 8 ата газ смешивается с углекислым газом из второго теплообменника, находящегося под тем же давлением. После сжатия до 25 ата газ охлаждается в холодильнике 16 и поступает на третью ступень сжатия в компрессор 17. По пути он смешивается с углекислым газом, выходящим из первого теплообменника 24 под тем же давлением. После третьей ступени сжатия углекислота проходит холодильник 14, охлаждается в ней и возвращается в конденсатор 25, где снова превращается в жидкость.

При таком методе работы за один цикл из 1 кг жидкой углекислоты получают около 0,29 кг твердой углекислоты. Остальное количество ее испаряется и после сжатия и охлаждения снова возвращается в производство.

При получении 1 т жидкой углекислоты по описанной выше схеме расходуется 170 м3 холодной воды, 0,69 т пара, 480 квт-ч Электроэнергии и 0,13 кг марганцевокислого калия. При переработке жидкой углекислоты в твердую на 1 т расходуется дополнительно 42 м3 воды и 109 квт-ч электроэнергии.

Себестоимость такой углекислоты почти в 2 раза ниже себестоимости жидкой и твердой углекислоты, получаемой сжиганием угля или кокса.

Читайте также: