Приспособление для шлифовки цилиндров своими руками

Искривление головки блока цилиндров довольно частое явление. Поэтому автолюбители часто задаются вопросом, который касается шлифовки ГБЦ. Головка блока цилиндров является составной частью двигателя автомобиля. Именно в ней происходят тепловые процессы. Это крышка, которая закрывает цилиндр, и как правило, закреплена к блоку болтами или шпильками. В системе ГБЦ всё взаимосвязано, и поэтому поломка какой - либо детали может привести к неисправности всей системы. Чтобы избежать подобных проблем, нужно смотреть за двигателем и особенно не допускать его перегрева. В таком случае очень важным остается следить за работой головки блока цилиндров и вовремя проводить ремонт. Необходимости в шлифовке для профилактики нет, её нужно проводить только в случае неровности.

Способы шлифовки

Шлифовка является одной из самых востребованных процедур ремонта ГБЦ. Конечно, максимально точная и правильная шлифовка проводится в мастерских, но это не всегда может быть доступно. Специальное оборудование стоит очень дорого. Проблемой для этого может быть и то, что в маленьких сёлах не всегда есть шиномонтаж. Но отчаиваться не стоит, шлифовать ГБЦ можно и самому, тем самым сэкономив деньги на ремонт. Процесс шлифовки своими руками хоть не простой, но вполне реальный.

Причины шлифовки

Важным условием для шлифовки является непригодность прокладки ГБЦ, а именно её прогорание. Перегрев двигателя автомобиля, попадание небольшого количества воды или других механических частиц и деталей могут послужить тому причиной. Сама прокладка это сложная деталь, которая состоит из несколько шаров с каркасом и сделанная с перфорируемой тонколистовой стали. Основной целью её является герметизация стыков. Такие признаки как кипение двигателя, пузыри в радиаторе, масло серого цвета могут сигнализировать неисправность этой прокладки ГБЦ. В таком случае герметичность прокладки и блока цилиндра нарушается, что и приводит ко всем этим проблемам и последствиям. Второй причиной шлифовки ГБЦ является тюнинг двигателя. Также снижение мощности двигателя - признак деформации головки блока. Это можно наблюдать при нажатии акселератора, когда двигатель попросту не тянет. Можно легко заметить утечку масла, которая будет отображаться на визуальной панели. Неисправность прокладки может быть вызвана и некачественным топливом. Если же на головке установлены подшипники распределительного вала, искажение поверхности ГБЦ вполне возможно приведет их к заклиниванию.

Подготовка к работе

Набор щупов и лекальная металлическая линейка поможет определить степень неровности поверхности. Линейка размещается на ребре ГБЦ, далее пропускает необходимый щуп, который определяет неровности, замеряет зазор. С помощью этих приспособлений можно обнаружить наиболее глубокие неровности и необходимую степень шлифовки для её выравнивания. Хоть этот метод и не стопроцентный, но определить качество необходимое для нормальной работы безусловно можно. Следует обратить внимание, что именно в месте прогорания прокладки будет наибольшее искривление и неровность. Но это ещё не все. Помимо этого могут быть такие дефекты, как трещины. Есть довольно хороший метод для их определения. Для этого ГБЦ надо покрасить медленно сохнущей краской. Затем через некоторое время вытереть. После этого можно будет увидеть трещины, и если таковых нет, можно приступить к шлифовке. Правда, внутри блока или микротрещины без специального приспособления определить невозможно. В специально предназначенном устройстве нагревается корпус головки, а затем появляются пузырьки в следствии давления, и таким образом показываются трещины. Чтобы продолжить работу нужно устранить эту проблему.

Начало работы

Сняв головку с двигателя, первым делом появляется множество вопросов по поводу ровности головки, сколько нужно шлифовать её, каким образом, как проверить результат и тому подобное. Но не всё так страшно как кажется. В реальности всё намного проще. Сделать эту процедуру можно и без специальных средств. Для этого можно взять или точильный камень, или же отрезной диск. Независимо от состояния головки, времени на это дело уйдет не много. Есть конечно другой способ, так сказать, устранить проблему, но на долго такой ремонт не хватит. Можно просто заменить прокладку, но двигатель долго работать не будет при наличии неровностей. Сквозь них будут проходить газы, которые приведут таки опять к прогоранию прокладки. Таким образом, лучше взяться и полностью проделать ремонт, а именно шлифовку ГБЦ. При шлифовке не лишним будет протереть клапаны и заменить сальники клапанов. Лучше сделать это сразу, чтобы потом после проделанной работы не протирать прогоревший клапан. Это позволит возрасти мощности двигателя. Необязательно покупать новые клапаны. Подойдут и старые если они в хорошем состоянии.

Второй этап

Перед началом работы, следует очистить головку от прокладки. Это можно сделать при помощи ножа. Затем надо положить диск на головку и провести по ней несколько раз. Эффект от точильного камня будет тот же, только уйдет больше времени на процедуру. Следует заметить, что завод изготовитель может указать максимально допустимую глубину шлифовки для работы двигателя. Если этого не соблюсти, то степень сжатия увеличится, а межцентровое расстояние изменится и деформируется. В таком случае придется покупать новую деталь. Движения по головке блока цилиндра должны быть плавными в форме восьмерки или ноля. После этого можно будет увидеть искривления головки. Таким образом, нужно протирать её пока не исправятся все неровности. Сам диск также необходимо вращать по кругу. Следует проводить отрезным диском равномерно по всей длине, в противном случае останутся неровные участки, которые сложно будет выровнять с остальными. В результате должна получиться зеркальная поверхность головки, что создаст максимальное необходимое уплотнение. Правильно отшлифованную ГБЦ можно спокойно установить на месте.

В этом статье хотелось многим объяснить исходя из многолетнего опыта, что расточка цилиндра скутера и его хонинговка (или как проще называют в народе шлифовка) это два разных процесса, и делая только один из них, это в 100% случаи деньги на ветер.

К сожалению очень много мастерских которых занимаются ремонтом скутеров даже не вникает в суть этих процессов, как правило у них либо стоит кустарный станок для шлифовки либо старый СССР станок с шлифовальными брусками. Или люди просто сдают цилиндр на шлифовку даже не поинтересовавшись, что будут делать? как будут делать? на каком оборудовании и т.д.

Часто на практике при замене поршня или при смене поршневых колец работают с так называемыми хонинговальными щётками или с рессорными хонинговальными брусками Тем не менее, с грамотной росточкой и хонинговкой эта акция имеет мало общего. При этом более или менее изношенная рабочая поверхность цилиндра скутера подвергается лишь чистке и делается немного шероховатой. Этим нельзя добиться улучшения геометрических характеристик цилиндра. Вследствие того, что шлифовальные инструменты нагружены усилием пружины, они точно следуют за каждым отклонением от круглости и каждым перекосом, но всё-таки, без улучшения при этом геометрии цилиндра. Благодаря меньшему давлению прижима можно едва ли достичь достаточной высоты неровностей поверхности, которая могла бы способствовать улучшению смазки. Вследствие этого появляется большее сопротивление трения для новых поршневых колец, которые немного быстрее прирабатываются к стенке цилиндра. Таким образом, данный износ поверхности цилиндра невозможно предотвратить или уменьшить. Если поршневые кольца изношены, то, исходя из опыта, также и стенка цилиндра изношена в равной мере. Замечательный вид внутреннего отверстия после простой хонинговки цилиндра не должен вводить в заблуждение, так как эллипсность цилиндра осталась прежней.

Что бы грамотно восстановить рабочую поверхность цилиндра на своем скутере, цилиндр необходимо сначала растачить обычный токарным резцом, предварительно выставив цилиндр по осям с минимальный биением, этим мы избавимся от эллипсности и других не желаемых результатов нашей езды, а только после того как цилиндрическая поверхность будет восстановлена, только тогда можно приступать в хонинговке рабочей поверхности цилиндра. Только в таком порядке проведения мероприятий по ремонту цилиндра вы можете рассчитывать на долгий срок службы ремонтной ЦПГ, в противном случае вы только и будете делать то что кольца менять да на ремонт деньги выбрасывать.

И последний совет на сегодня: Если вы сняли цилиндр и видите там абсолютно зеркальную поверхность, то знайте, радоваться здесь не чему, это уже износ, так как на рабочей поверхности отсутствует сетка которая формирует масляную пленку (что особо важно для двигателей 2т) на стенках цилиндра.

Меньше смазка —> больше трение —> больше температура —> больше износ —> меньше ресурс!

И на закуска небольшое видео как делается хонинговака цилиндра после расточки

Дисковый шлифовальный станок из всего списка оборудования для мастерской имеет самую простую конструкцию. В связи с этим такой инструмент можно сделать самостоятельно, а сэкономленные деньги потратить на что-то еще. Самодельный шлифовальный станок не уступает фабричному, а его изготовление займет всего 1 день.

Основные материалы:

- электродвигатель (как вариант вполне можно взять от стиральной машинки);

- фанера 15-20 мм;

- двусторонний скотч;

- наждачная бумага;

- канализационная труба 50 мм;

- эпоксидный клей;

- столярный клей;

- саморезы.

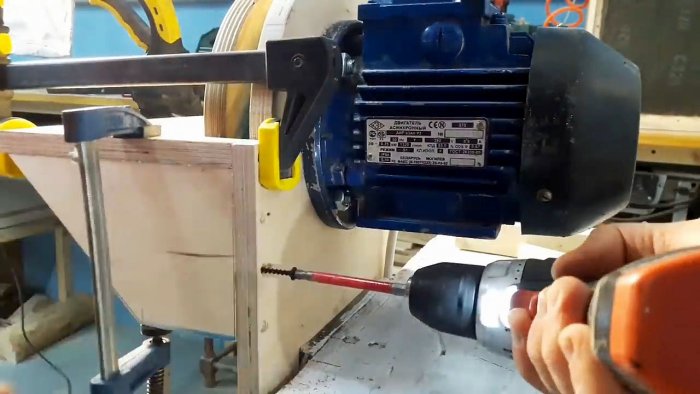

Изготовление станка

Предлагаемая конструкция станка подогнана под устройство корпуса двигателя от насосной станции или компрессора. Главное условие – наличие в его передней части плиты крепления.

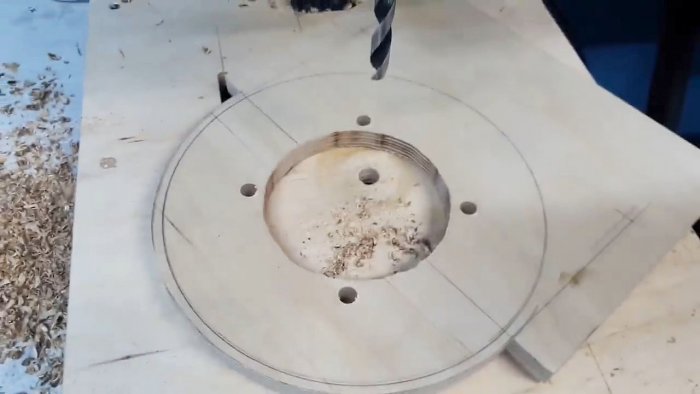

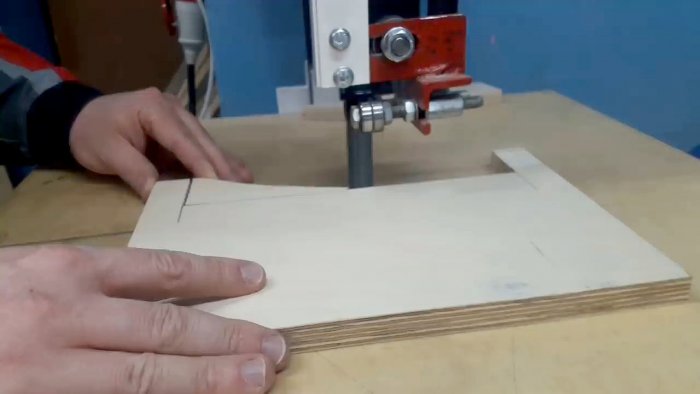

Из фанеры вырезается диск диаметром 230 мм для крепления наждачки.

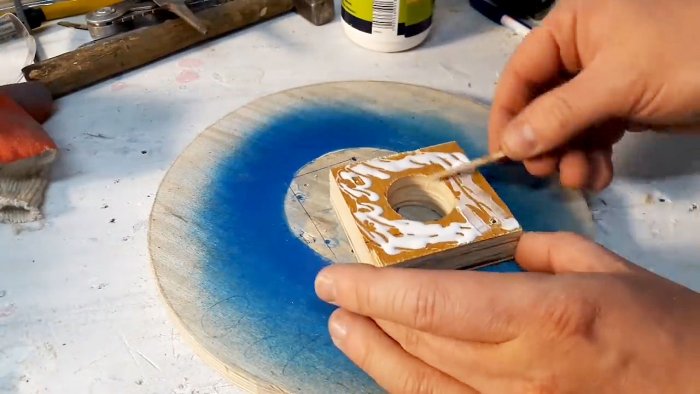

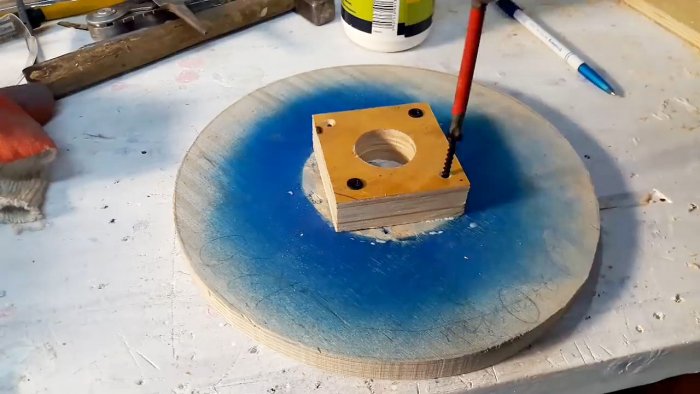

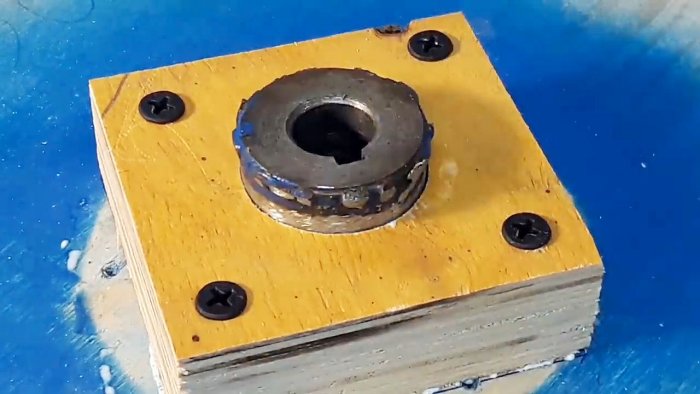

Для его фиксации на валу двигателя изготовляется планшайба. Ее корпус вырезается из фанеры. Планшайба закрепляется в центр круга столярным клеем и саморезами.

После застывания эпоксидного клея диск устанавливается на вал мотора и уже на нем обтачивается наждачной бумагой под идеальный круг.

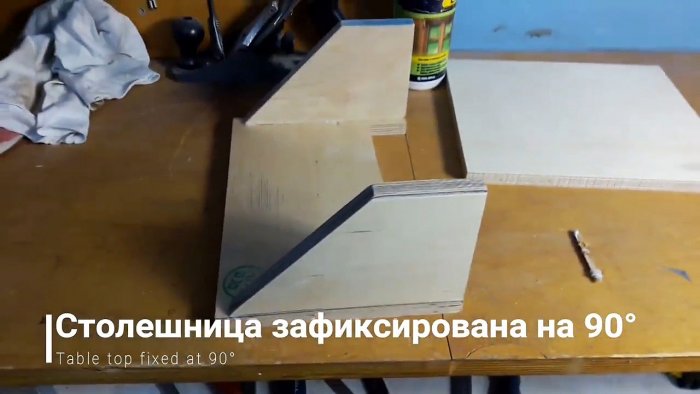

Для изготовления стойки опорного столика лист фанеры прикладывается к переднему креплению мотора, обводится по верхней окружности и вырезается.

По его бокам должны получиться плечи для фиксации П-образной столешницы. Чтобы жестко соединить стойку и столешницу нужно вырезать из фанеры и прикрепить снизу 2 косынки. Естественно везде соблюдается угол 90 градусов.

На шлифовальный диск приклеивается двухсторонний скотч. Сверху клеится наждачная бумага и обрезается по контуру. Диск ставится на место, столик собирается и станок запускается. Круг с абразивом подотрет столешницу, расширив зазор, если тот был вырезан слишком узким.

Далее нужно закрыть диск снизу, чтобы во время работы опилки не разлетались. Для этого вырезается прямоугольная вставка. Она закрепляется между косынками и столешницей.

Для защиты глаз от опилок делается кожух. Для этого вырезается полоса пластика или жести, которая просто прикручивается над диском к опоре столика.

Это простой в изготовлении шлифовальный станок, который не пылит при работе и позволяет экономить на расходниках. Для него можно покупать дешевую бумагу и просто клеить ее двусторонним скотчем. Если для его изготовления использовать мощный мотор, то станок не тормозит при шлифовке, как многое фабричное оборудование.

Читайте также: