Приспособление для ножеделов своими руками

Самым подходящим инструментом для изготовления спусков на клинке, да и ножа в целом, несомненно является гриндер. Это ленточно-шлифовальный станок, который содержит в своей конструкции несколько роликов и приводной шкив, который соединен с двигателем, придающим ему вращение. На эту конструкцию надевается длинная абразивная лента, которая за счет вращения совершает движение по замкнутому контуру. Гриндер – универсальный инструмент ножедела, на котором выполняется большинство операций при создании ножа, но этот станок имеет немалую стоимость, и не каждый может его себе позволить.

Что же делать, если хочется своими руками изготовить нож, а приобретать для этого гриндер нет возможности или желания? Самым ответственным элементом клинка являются спуски, ведь именно от них зависят режущие свойства ножа. Если сведение будет слишком толстым, нож будет резать хуже, а если слишком тонким, то есть шанс, что в процессе работы ножом, на его режущей кромке будут образовываться сколы или замины. Так же, от того, насколько спуски ровные и симметричные зависит эстетическая составляющая. Согласитесь, гораздо приятнее иметь красивый нож, да еще и сделанный своими руками. Для изготовления спусков, кроме гриндера, можно использовать и другие, более доступные инструменты.

УШМ или болгарка. Этот вариант для экстремалов. Лично я не рискнул бы им пользоваться, так как существует вероятность того, что диск разрушится в процессе работы и его осколки нанесут серьезные травмы, ведь скорость вращения вала у болгарки очень высока. Но несмотря на это, есть люди, которые делают спуски таким способом, и некоторые даже снимают защитный кожух, чего я категорически не рекомендую делать. Если Вы виртуозно владеете этим инструментом, то скорее всего, Вам ничего не грозит и можно смело пробовать делать клинок. К недостаткам этого метода можно так же отнести то, что спуски придется делать держа инструмент в руках, и получить идеально ровные и симметричные спуски вряд ли удастся. Некоторые люди делают различные конструкции, которые представляют из себя своего рода направляющие для большего контроля над болгаркой.

Всем привет!

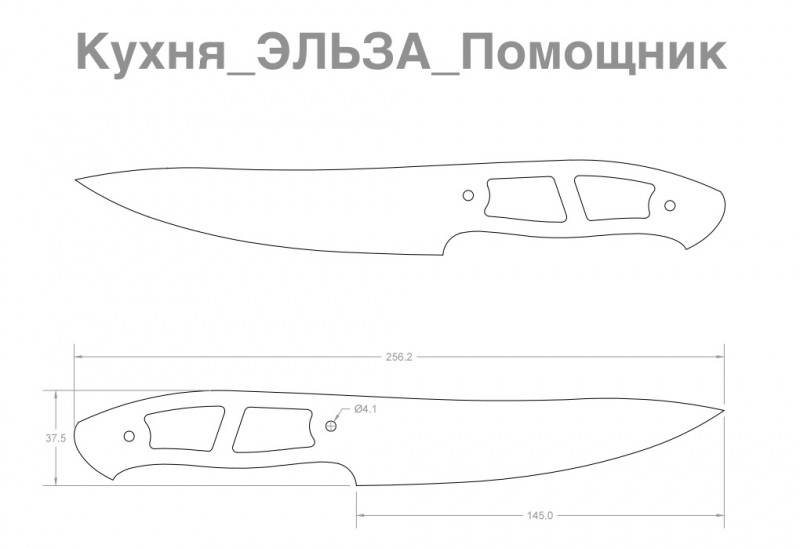

В продолжение темы о восстановлении кухонного ножа, предлагаю вам ознакомиться со всеми этапами производства нового ножа.

Этапы делю произвольно, на свое усмотрение.

1. Выбор стали для клинка

Одним из важнейших факторов в производстве ножа, является правильный выбора стали. Это важно, чтобы нож был максимально эффективным в условиях его применения.

Заказ был на кухонный нож и мой выбор пал на сталь — Niolox 1.4153.03. Незадолго до этого увидел тему на ганзе, в котором автор предлагал раскрой из разных сталей, в том числе Niolox.

ТТХ под спойлером

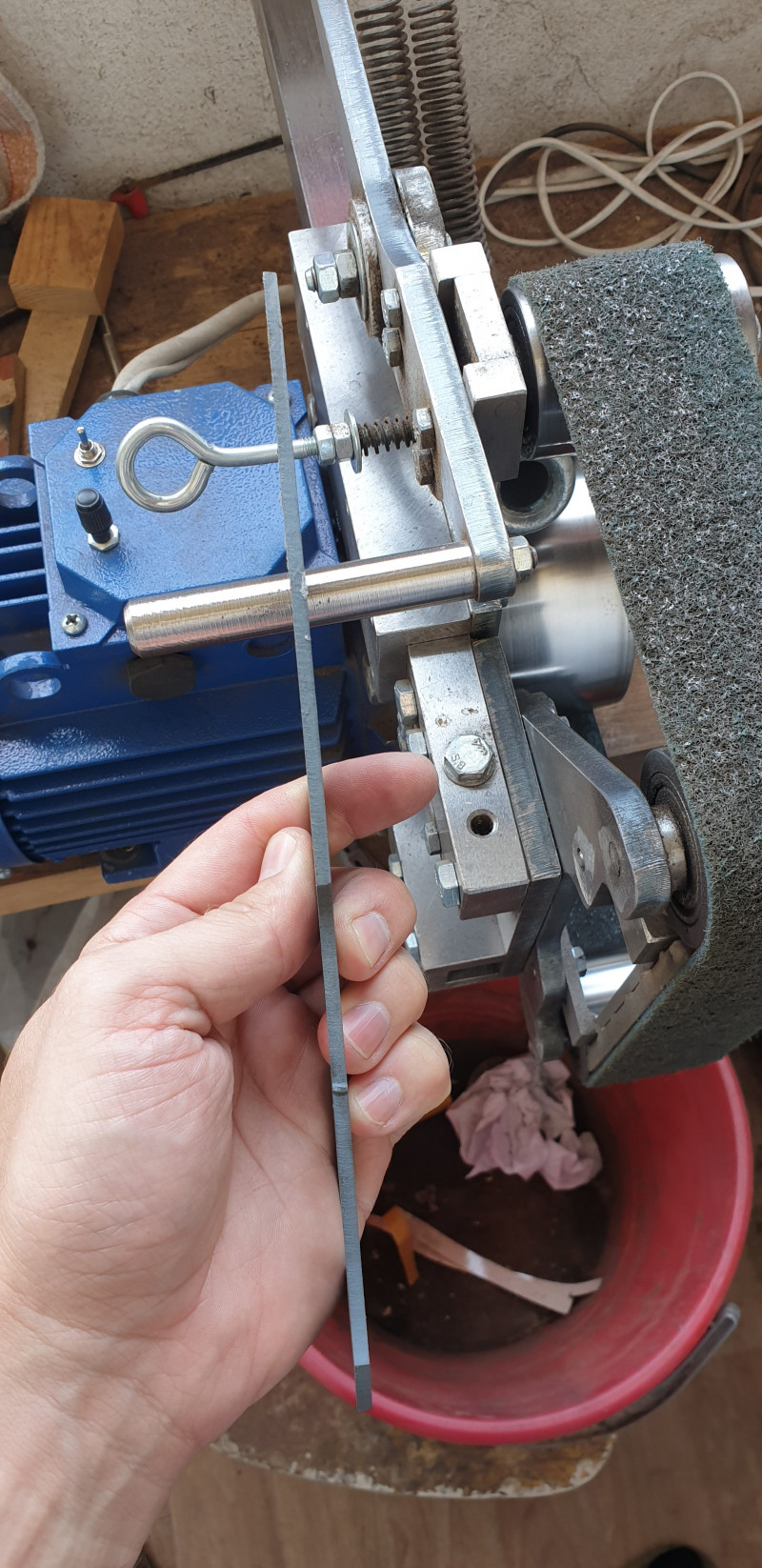

Вот так выглядит заготовка, вырезанная из листа стали и прошедшая термообработку.

На поверхности окалина, которую я обычно сошлифовываю лентой скотч-брайт. На фото она установлена в гриндере. Использую скотч-брайт по совету бывалых ножеделов, так как окалина способстует более быстрому износу керамического зерна в абразивной ленте, а скотч-брайт стойко переносит данную работу.

Заготовка ножа вырезана из листа с помощью гидроабразивной резки.

Данный способ хорош тем, что не подвергает заготовку воздействию высокой температуры, как при лазерной или плазменной резке. Не оплавляет край.

Край, как видите, не идеальный, но требует минимальной обработки.

2. Слесарная обработка

Следующим этапом идет слесарка.

2.1 Контурная обработка

Контуровка производится до получения желаемого профиля ножа/клинка. После гидроабразивной резки конутровка не занимает много времени. Если делать заготовку самому, из листа или пластины, тут не обходится без УШМ.

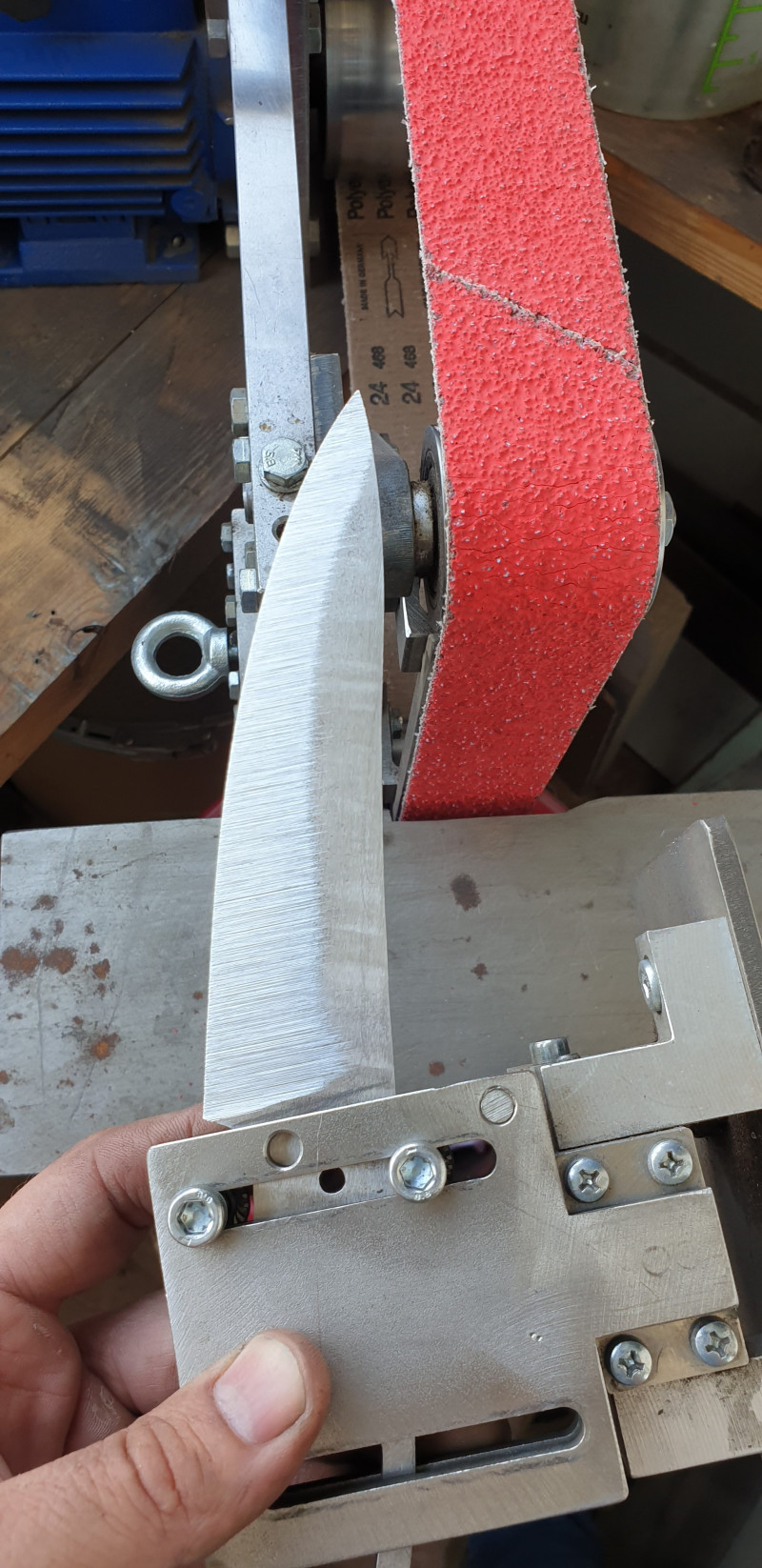

2.2 Выведение спусков

Вот так выглядит начало выведения спусков ножа.

Если что, по тряпке, лежащей на стуле, размазано хлорное железо…

Сведение получилось 0,4 — 0,5 мм.

2.3 Травление

Травление металла, как правило, применяется для защиты его от коррозии. Но и при использовании нержавеющих сталей я иногда тоже его применяю, для придания металлу матового покрытия. Травление произвожу по всей поверхности клинка, погружением его в раствор хлорного железа.

3. Выбор материала рукояти

Данный нож я делал на заказ, для человека в возрасте, весьма серьезного и придерживающегося консервативных взглядов. Поэтому для рукояти я выбрал натуральную древесину — Африканский Падук.

4. Обработка рукояти

На ленточной пиле мне распустили брусок Падука на несколько плашек примерно сантиметровой толщины.

Я разметил необходимую длину, отпилил лишнее. Просверлил отверстия под штифты(стержень из нержавейки). После чего так же произвел контурное шлифование.

Штифты входят довольно плотно. Достаточно для фиксации плашек при грубой контуровке.

После придания плашкам нужного профиля, зачищаем поверхность, обезжириваем и склеиваем на эпоксидку. На время высыхания эпоксидки, стягиваю конструкцию струбцинами.

Такую конструкцию оставляю на 12 часов.

Эпоксидку использую обычную, типа Момент, продающуюся в любом хозяйственном в спаренном шприце.

Рукоять, после высыхания.

Излишки эпоксидки, выдавленные струбцинами, сразу после стягивания убираю ватными палочками с уайт-спиритом или с обезжиривателем. Сухая ватная палочка распушается и остается на эпоксидке.

После этого снова делаю контуровку и убираю выдавленные и затвердевшие остатки эпокисидки. Так же, стачиваю торчащие штифты.

Последним этапом обработки на гриндере является грубый съём древесины, для придания рукояти основы её будущей формы.

Остальные работы выполняю вручную.

Наждачной бумагой выравниваю рукоять, придаю ей симметричную форму. Сошлифовываю риски на металлическом остове рукояти. На те части клинка, которые подвергались шлифовке и лишились патины от травления, я снова наношу раствор хлорного железа, но не полным погружением ножа, а аккуратно, ватной палочкой.

Конечный результат, после полировки рукояти и пропитки льняным маслом.

При производстве работ обязательно использую СИЗ(средства индивидуальной защиты). Древесная и металлическая пыль не смертельна, но и не полезна. Особое внимание защите органов дыхания нужно уделять при шлифовке микарты, G10, карбона. Они вредны. Карбон, при оседании на коже, колется и чешется, как стекловата.

На фото обычная древесная и металлическая пыль. Без маски всё это так же оседает на слизистых и в легких…

Так же, при работе с абразивами, немного стираются отпечатки пальцев и порой телефон перестает узнавать меня)

Напоследок, небольшое видео с помидорным тестом.

Простите за вертикальное видео, хмурый налет инстаграма…

Всем доброго времени суток. В данном мастер-классе я подробно расскажу как сделать простой рабочий нож.

В качестве материала для клинка было решено использовать подшипник, который сделан из стали ШХ15

Сталь при правильной термообработке выдает очень неплохие прочностные и режущие характеристики, однако её главным минусом является склонность к коррозии. Сначала нужно распилить подшипник с помощью болгарки

Получаются вот такие две половинки

Далее переходим к ковке. Для этого я собрал простенький горн из нескольких кирпичей, трубы и улитки для поддува

Кладем наши половинки в горн, включаем поддув и ждем пока они нагреются до необходимой температуры

Когда металл нагреется до ярко оранжевого цвета, в первую очередь его необходимо выпрямить

После выпрямления половинки подшипника на ней остается желобок

Продолжаем ковать, чтобы избавиться от него и получить ровную полосу

В итоге получаем вот такие поковки

Для того чтобы металл стал мягким и легче обрабатывался делается отжиг. Для этого поковки нагреваются до закалочной температуры (примерно 850 градусов)

и закапываются в угли, оставаясь остывать вместе с горном до полного остывания

На следующий день я достал из горна уже остывшие поковки.

Для этого ножа я не рисовал никаких эскизов, поэтому приблизительную форму будущего клинка я нарисовал сразу на поковке

После вытачивания желаемой формы клинка на гриндере

с помощью напильников я выравниваю плечики клинка

Далее делаются углубления в хвостовике клинка для лучшего сцепления с рукоятью. Получаем такую заготовку

Теперь необходимо разметить границы будущих спусков с помощью штангенциркуля и маркера

Закрепляем клинок в приспособлении для выведения спусков

и делаем черновые спуски

Чтобы клинок не повело при закалке необходимо оставить толщину клинка на месте режущей кромки не менее 1 мм.

Переходим к закалке, но для начала надо сделать несколько циклов нормализации для того, чтобы сталь приобрела мелкозернистую однородную структуру. Чтобы сделать нормализацию, нагреваем клинок до закалочной температуры и даем ему остыть на воздухе

Повторяем данную процедуру 3 раза. В качестве охлаждающей среды при закалке я использую отработанное масло. Чтобы скорость охлаждения была оптимальной масло нужно подогреть примерно до 60 градусов. Для этого нагреваем кусок арматуры

и погружаем его в масло

Чтобы перестраховаться от поводок клинка после закалки я использую тиски с двумя стальными пластинами

Теперь переходим непосредственно к самой закалке. Нагреваем клинок до температуры примерно 850 градусов и быстро погружаем его в масло

Подержав клинок несколько секунд в масле, я зажимаю его между стальными пластинами и жду пока он полностью остынет

Вытаскиваем и смотрим – нет ли поводок

Далее проверяем удалась ли закалка, для этого берем стеклянную бутылку и царапаем ее

Если клинок уверенно царапает стекло, значит закалка удалась, и его твердость более 60 единиц. Чтобы клинок не был хрупким и не рассыпался как стекло при первом же падении необходимо сделать отпуск. Для этого я использую обычную духовку. Выставляем температуру в духовке 180-200 градусов и кладем туда клинок на 1 час. Следующий этап изготовления ножа - чистовое снятие спусков. Закрепляем клинок в приспособлении и приступаем к работе

Сначала обрабатываем грубой лентой

Далее шлифуем спуски более мелкозернистыми лентами , заканчивая лентой Р600. Получаем вот такой готовый клинок

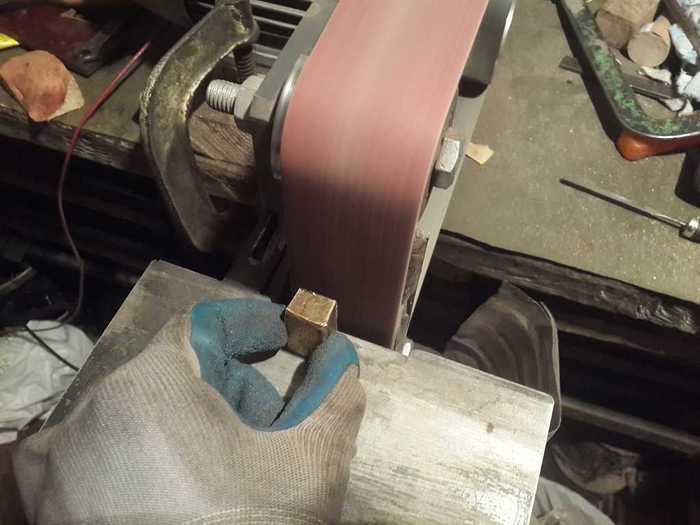

Теперь приступаем к изготовлению больстера. Отпиливаем заготовку от прутка квадратного сечения.

потом распиливаем ее пополам

и обтачиваем на гриндере до необходимого размера

Получаем вот такую заготовку

При помощи штангенциркуля делаем разметку

Далее с помощью керна и молотка намечаем места в которых надо просверлить отверстия

Зажимаем в тиски и сверлим

Берем пробойник, который я сделал специально для этого, и соединяем несколько отверстий, чтобы в них мог пролезть надфиль

Надфилем аккуратно растачиваем отверстие до нужного размера, постоянно проверяя, чтобы не сточить лишнее

Заготовка для больстера готова

Теперь надо ее надеть на клинок. Делаю я это следующим образом: зажимаю в тиски дубовый брусок и втыкаю в него клинок, потом надеваю больстер на сколько это возможно, далее надеваю сверху ещё один больстер, в котором проделано большое отверстие, чтобы он подходил ко всем клинкам, он нужен для того, чтобы принимать все удары на себя и наш больстер не повредился. Потом я надеваю сверху всего этого стальную трубу и набиваю больстер несильными ударами

Применяется для стабилизации структуры и устранения микропор и микротрещин различных материалов, в частности, древесины. Состав КРИЛАТ полностью совместим с технологией капилярной, вакуумной пропитки, а также методом и вакуум-давления. Размер заполняемых микродефектов - до 0,25 мм. После полимеризации состав КРИЛАТ превращается в прозрачный и твердый полимер. Разработан и произведен в России. КРИЛАТ хранят в упаковке предприятия-изготовителя в крытых помещениях без доступа солнечного света при температуре от -5 ?С до +25°С. Гарантийный срок хранения - 1 год.

Rustins Danish Oil — специально разработанная смесь различных натуральных растительных масел (включая тунговое масло), смол и абсорбирующих веществ, создает красивое и прочное матовое покрытие дерева. Для любого необработанного другими средствами дерева. Может использоваться в качестве предварительной пропитки дерева перед дальнейшем нанесением финишных материалов. Подчеркивает натуральную красоту изделий из дерева и фанеры, выявляет структуру дерева, создавая поверхность практически без блеска. Легко наносится.

Применяется для стабилизации структуры и устранения микропор и микротрещин различных материалов, в частности, древесины. Состав КРИЛАТ полностью совместим с технологией капилярной, вакуумной пропитки, а также методом и вакуум-давления. Размер заполняемых микродефектов - до 0,25 мм. После полимеризации состав КРИЛАТ превращается в прозрачный и твердый полимер. Разработан и произведен в России. КРИЛАТ хранят в упаковке предприятия-изготовителя в крытых помещениях без доступа солнечного света при температуре от -5 ?С до +25°С. Гарантийный срок хранения - 1 год.

Применяется для стабилизации структуры и устранения микропор и микротрещин различных материалов, в частности, древесины. Состав КРИЛАТ полностью совместим с технологией капилярной, вакуумной пропитки, а также методом и вакуум-давления. Размер заполняемых микродефектов - до 0,25 мм. После полимеризации состав КРИЛАТ превращается в прозрачный и твердый полимер. Разработан и произведен в России. КРИЛАТ хранят в упаковке предприятия-изготовителя в крытых помещениях без доступа солнечного света при температуре от -5 ?С до +25°С. Гарантийный срок хранения - 1 год.

Применяется для стабилизации структуры и устранения микропор и микротрещин различных материалов, в частности, древесины. Состав КРИЛАТ полностью совместим с технологией капилярной, вакуумной пропитки, а также методом и вакуум-давления. Размер заполняемых микродефектов - до 0,25 мм. После полимеризации состав КРИЛАТ превращается в прозрачный и твердый полимер. Разработан и произведен в России. КРИЛАТ хранят в упаковке предприятия-изготовителя в крытых помещениях без доступа солнечного света при температуре от -5 ?С до +25°С. Гарантийный срок хранения - 1 год.

Rustins Danish Oil — специально разработанная смесь различных натуральных растительных масел (включая тунговое масло), смол и абсорбирующих веществ, создает красивое и прочное матовое покрытие дерева. Для любого необработанного другими средствами дерева. Может использоваться в качестве предварительной пропитки дерева перед дальнейшем нанесением финишных материалов. Подчеркивает натуральную красоту изделий из дерева и фанеры, выявляет структуру дерева, создавая поверхность практически без блеска. Легко наносится.

Читайте также: