Приспособление для гибки кабеля своими руками

Несмотря на все запреты согласно действующих правил (ГОСТ 10434-82 Соединения контактные электрические п.2.1.5), обычная скрутка по-прежнему остается самым популярным способом соединения электрических проводов.

Наши люди скручивали, скручивают и будут скручивать.

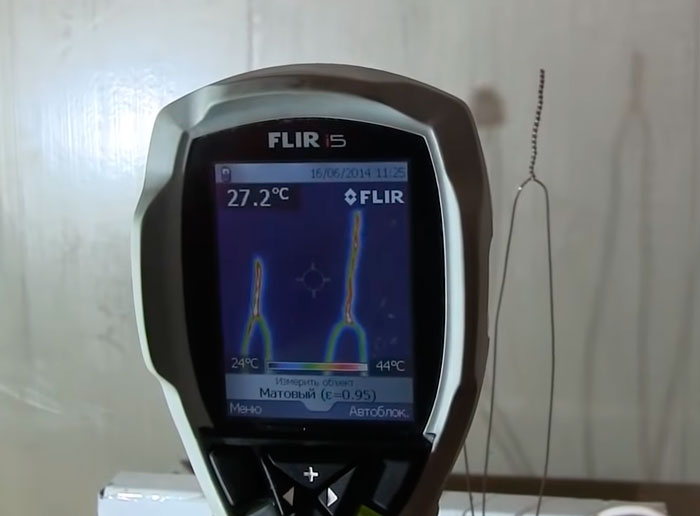

К сожалению, мало кто при этом применяет последующую пайку и тем более сварку. Как говорят опытные электрики: холодное соединение – всегда горячее, а горячее – всегда холодное.

Тем не менее секрет “вечной” скрутки прост до безобразия – закручивайте одинаковые провода (медь-медь, моножила-моножила), создавайте достаточное пятно контакта, и надежно изолируйте все от воздуха (трубка ТУТ с клеевым составом).

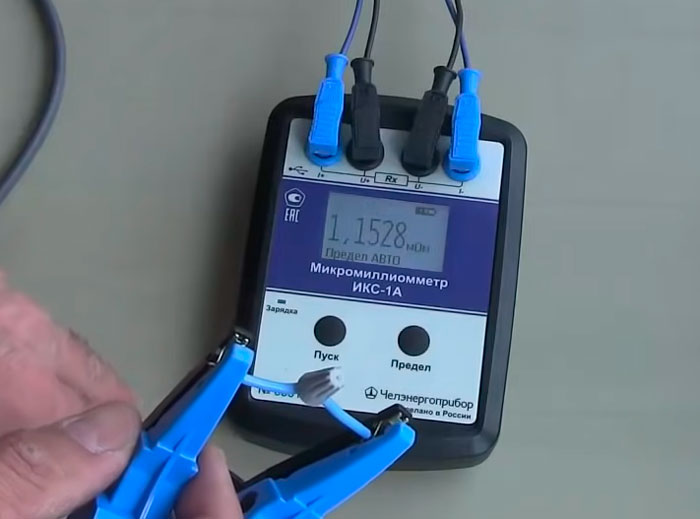

Скрутка демонстрирует вполне удовлетворительные результаты. Во многих городах есть дома 1950-х годов постройки, в которых скрутки живут до сих пор.

В те времена, если не скрутишь качественно – быстро “скрутят” тебя самого и “заизолируют” лет на двадцать 😊

В нашу бытность чаще всего все заканчивается корявой соплекруткой и для надежности СИНЕЙ изолентой поверх нее.

Черную изоленту женщины пустили в массовый расход совсем на другие вещи 😉.

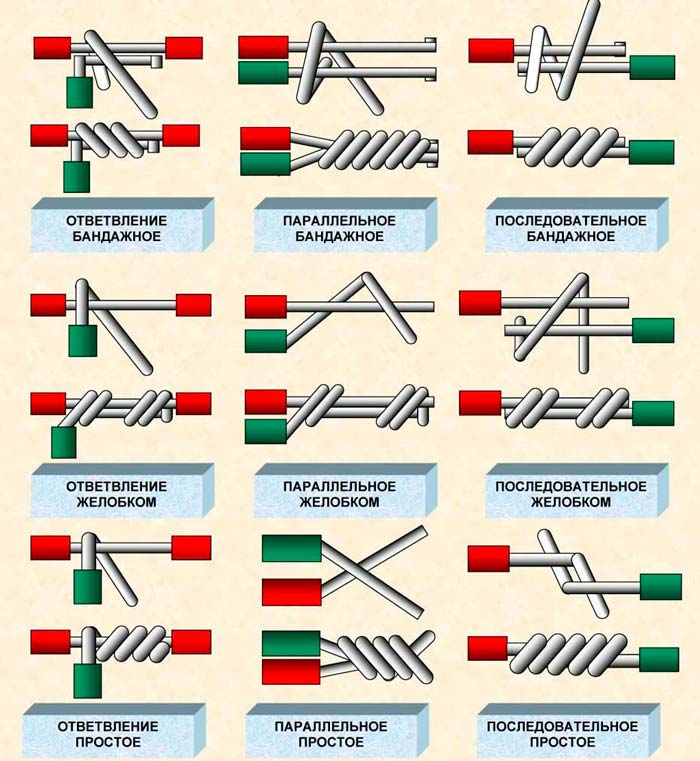

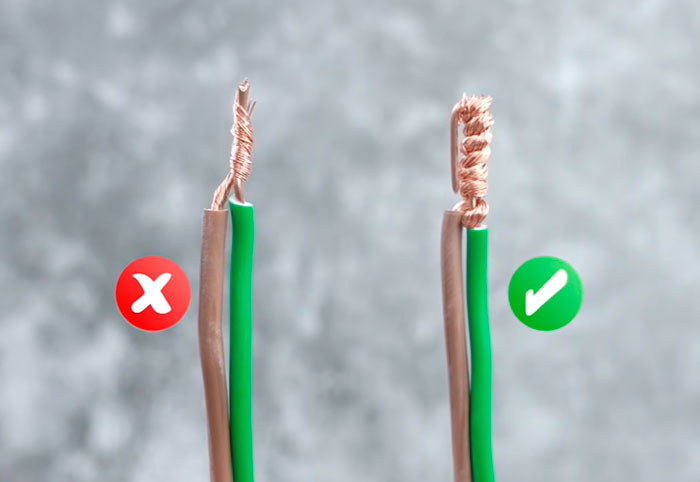

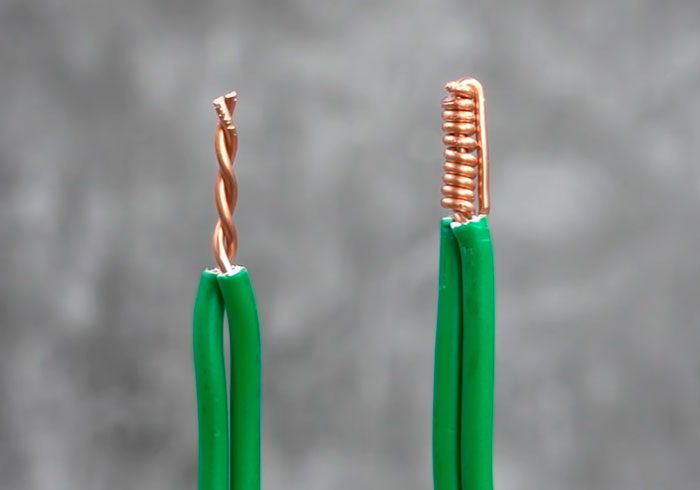

Так как же правильно скручивать провода? Еще в советских учебниках для электриков приводились поясняющие рисунки.

А вот это уже картинки, сделанные в современных графических редакторах.

Давайте подробнее рассмотрим весь процесс получения такого конечного результата.

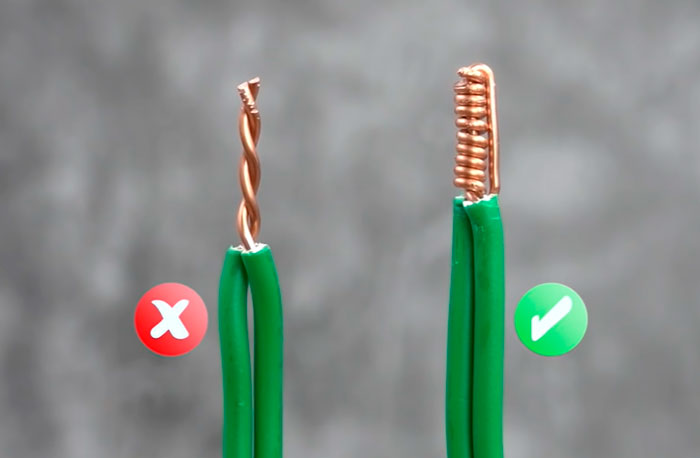

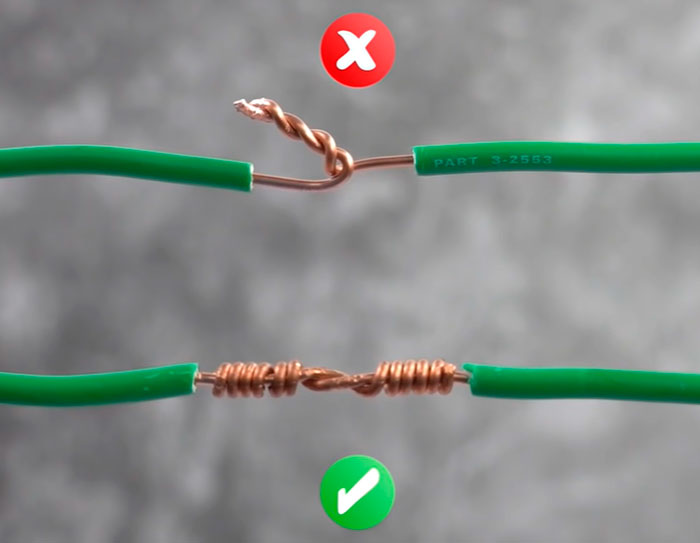

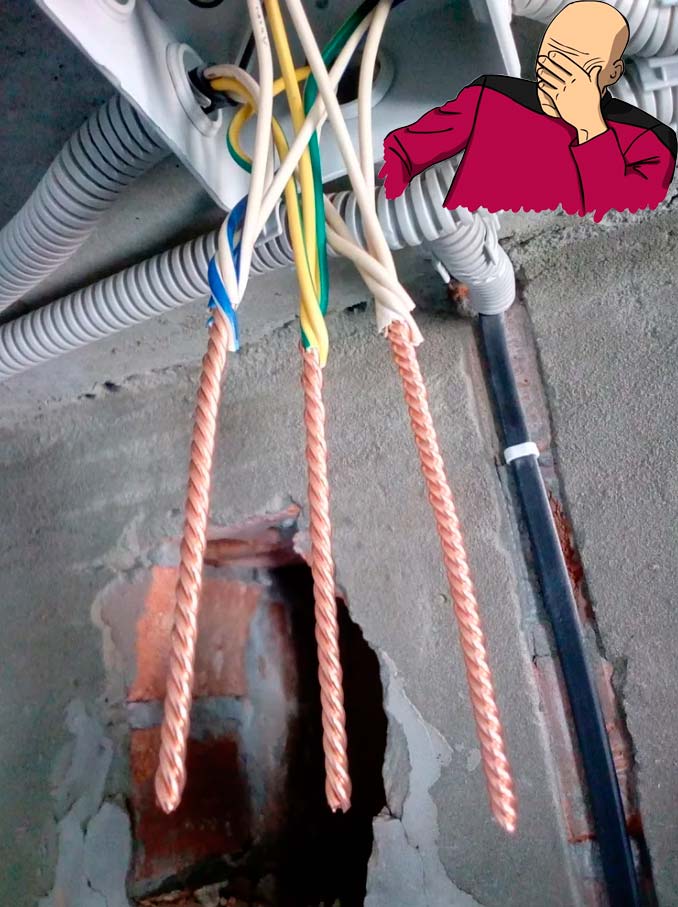

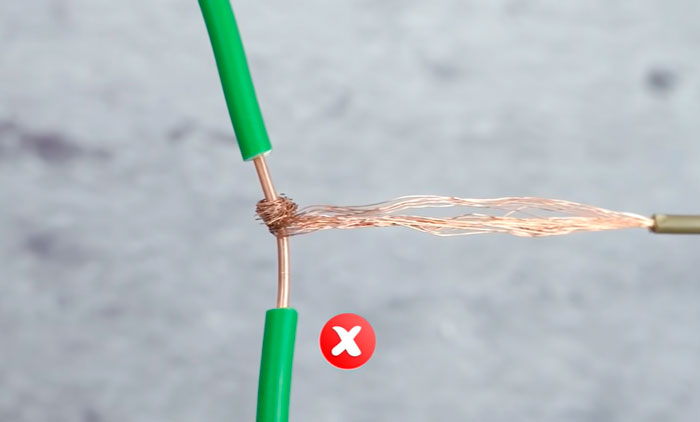

При кажущейся простоте такого соединения, даже здесь неопытные электрики умудряются начудить. Например, вот таким образом.

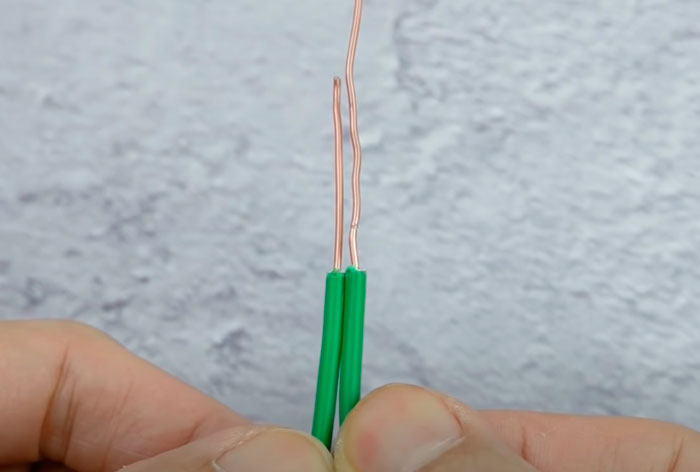

А как же правильно? Зачищаете жилы на длину 4-5см и подносите их параллельно друг другу так, чтобы концы наполовину заходили за изоляцию.

Есть мнение, что чем длиннее скрутка, тем меньше она будет греться за счет большей площади охлаждения. С одной стороны, вроде бы все логично.

Однако, во-первых, разница температур будет составлять всего несколько градусов.

Во-вторых, это все справедливо для неизолированного соединения на открытом воздухе.

В условиях замкнутого пространства (закрытая распредкоробка) и толстого слоя изоляции поверх жил, разница температур вообще будет незаметна.

Так что, 4-5см (размер спичечного коробка) для самых ходовых проводов 1,5-2,5мм2 будет более чем достаточно. Особой выгоды от дальнейшего увеличения длины вы не получите.

По большому счету она нужна только для более удобной работы с проводами.

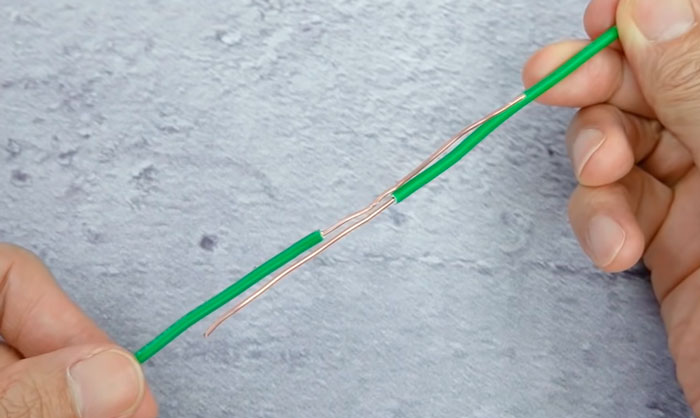

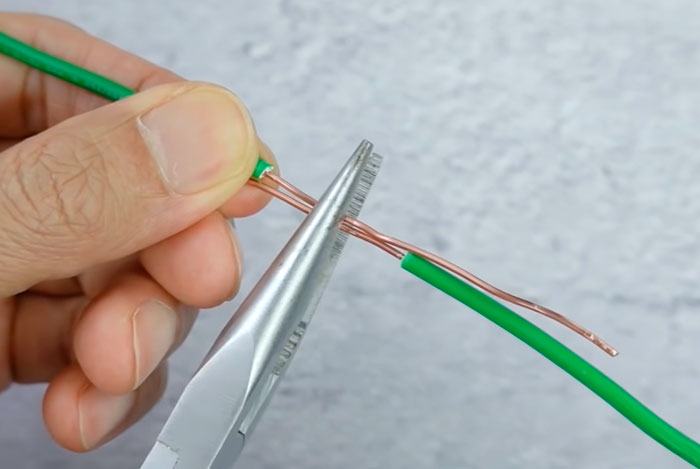

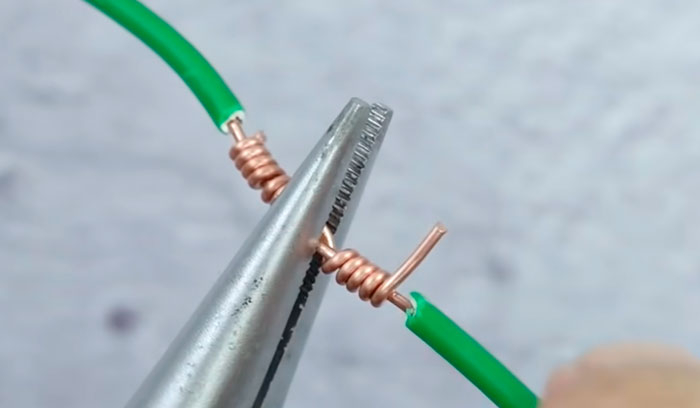

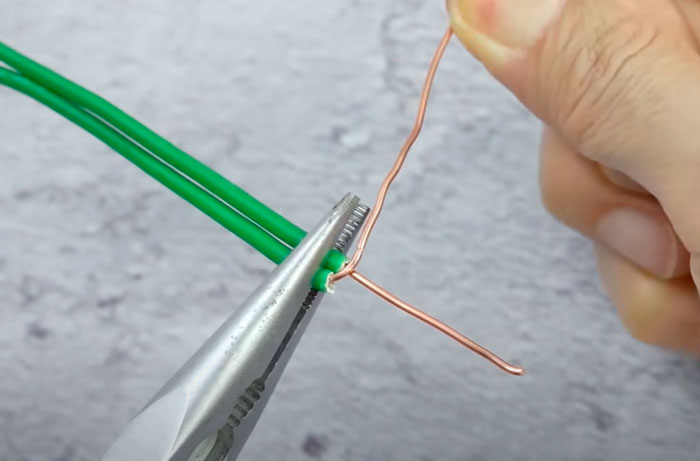

Итак, подносите провода друг к дружке и зажимаете пассатижами их посередине.

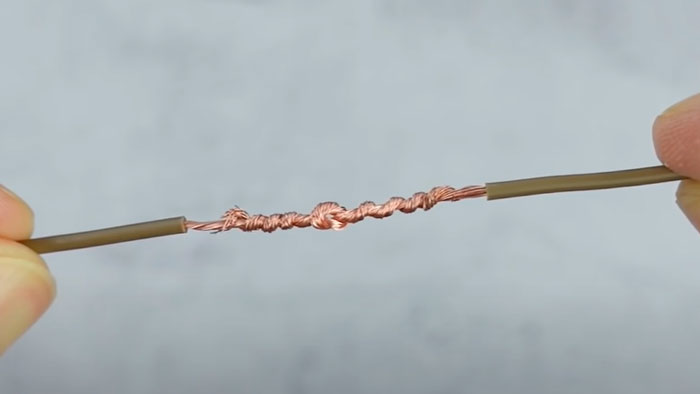

После чего начинаете плотно накручивать одну жилу вокруг другой. Такой метод называется последовательное соединение желобком.

Вот наглядно весь процесс от А до Я в видеоролике с канала Thaitrick.

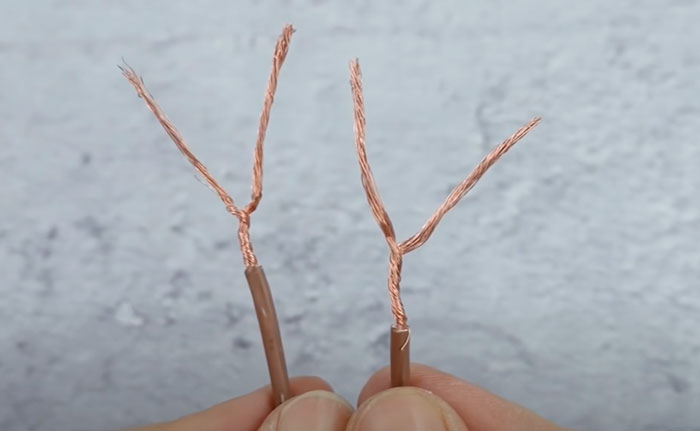

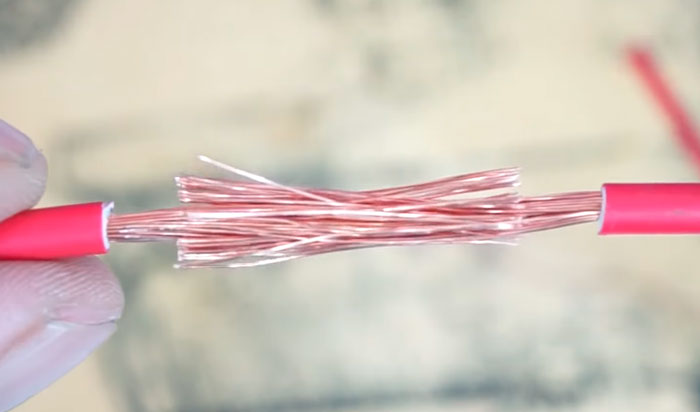

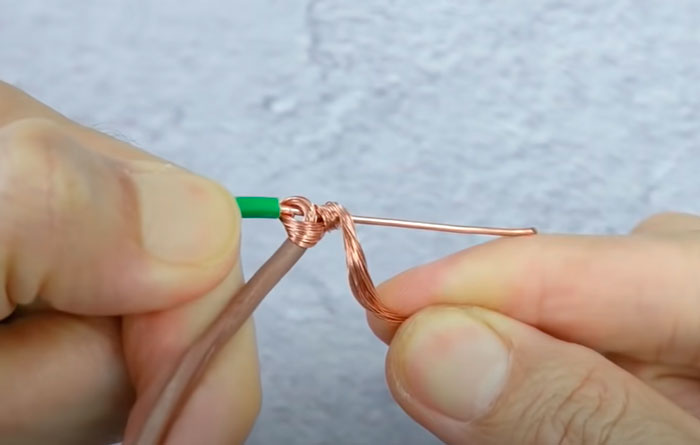

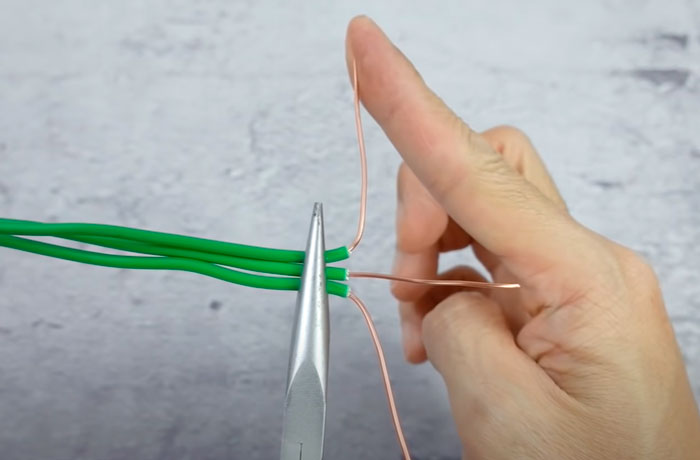

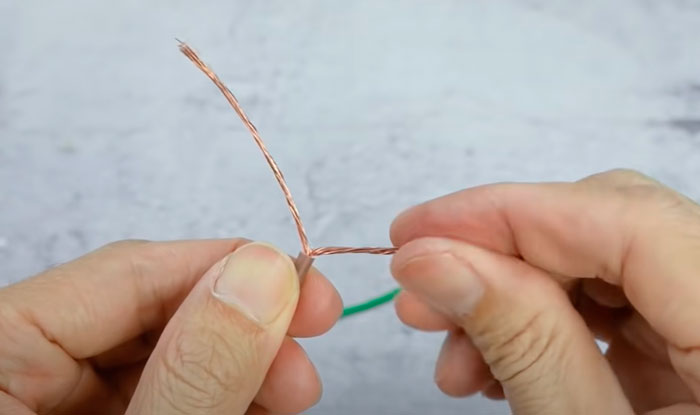

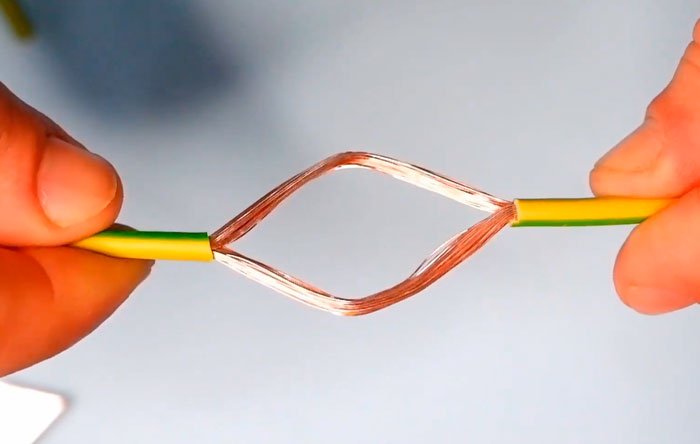

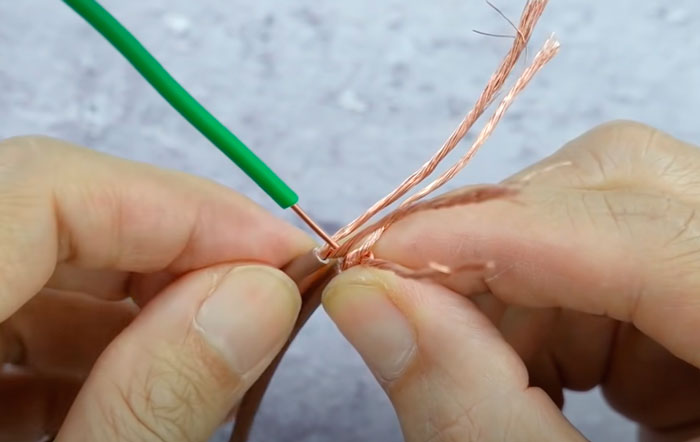

Для качественной скрутки разделите каждую многопроволочную жилу пополам.

Далее закрутите эти половинки по часовой стрелке, чтобы создать подобие моножилы. А затем скрутите их между собой до середины.

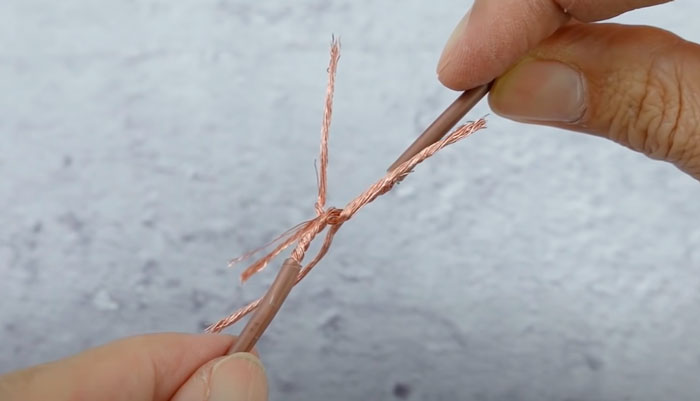

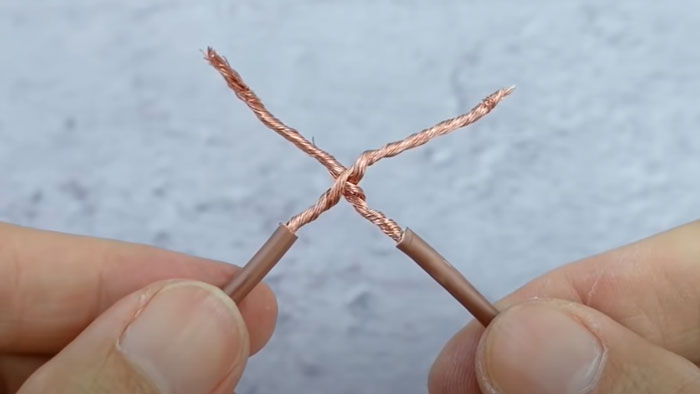

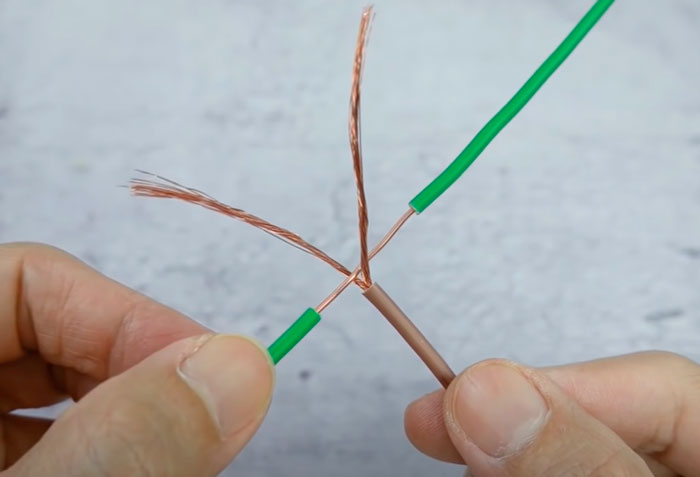

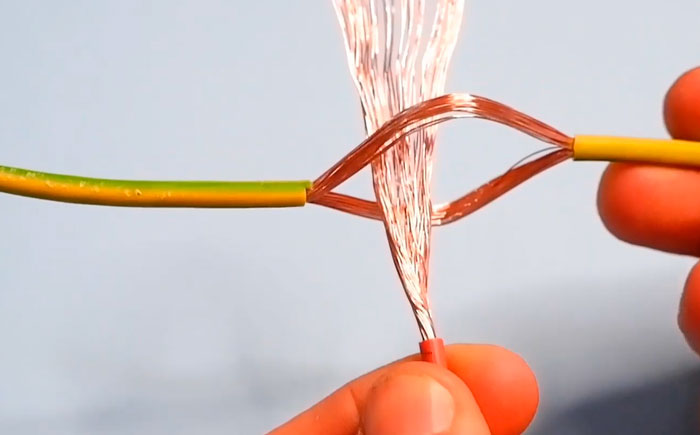

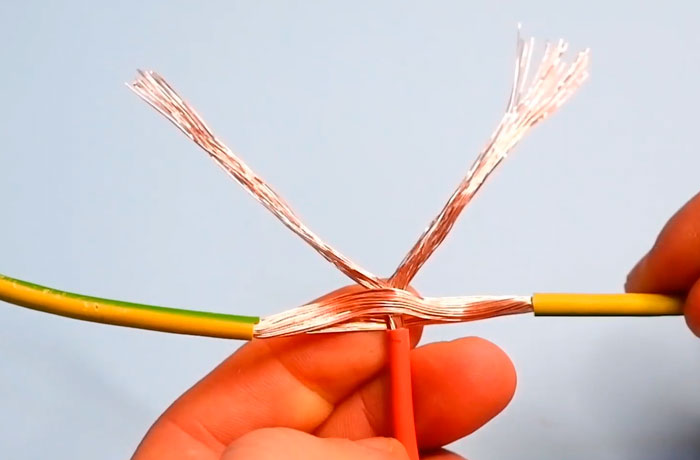

После этого, приложите провода друг к дружке в стык и еще раз оберните их между собой. Должен получиться вот такой “крест”.

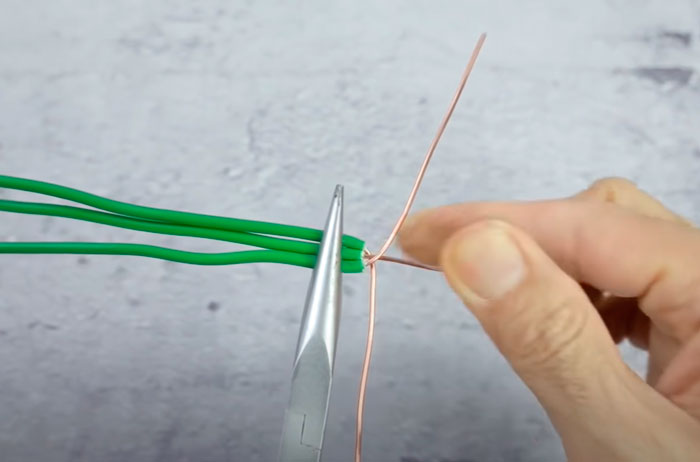

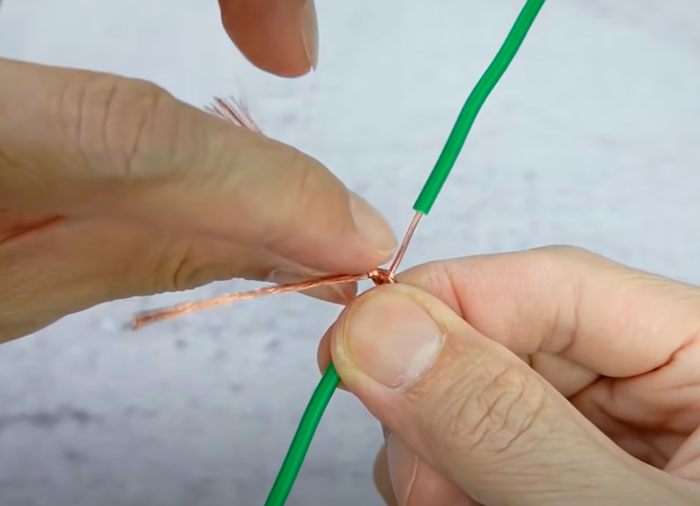

Теперь осталось только обвить одну жилу вокруг другой.

Помимо относительно “хорошего” контакта (если о нем здесь может идти речь без пайки 😉), вы получаете еще и сверхпрочное соединение, которое не так-то просто разорвать, потянув провода в разные стороны.

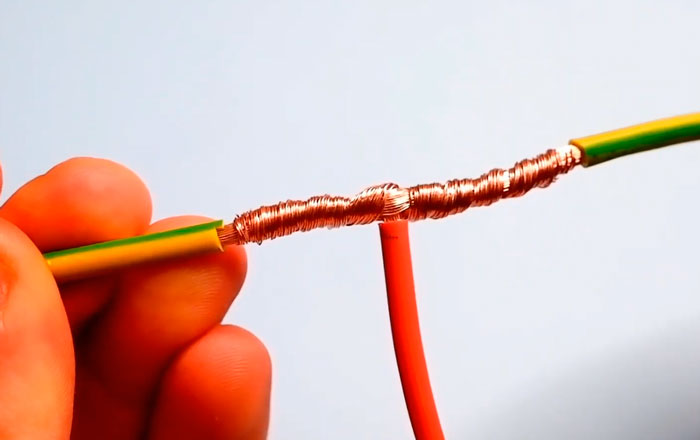

Немного распушите жилы и заведите их друг в дружку, чтобы они составили единое целое.

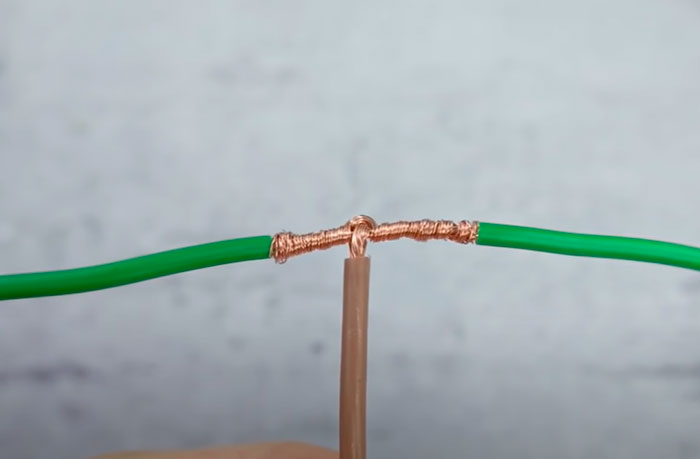

После чего, поверх такого соединения намотайте жесткую проволоку.

Если натянуть сверху термоусадку получится на вид красивый цельный проводник.

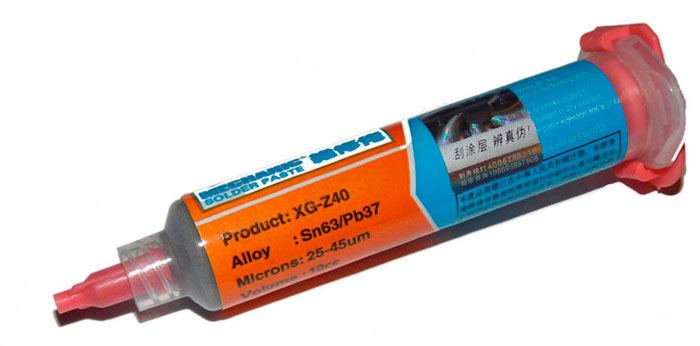

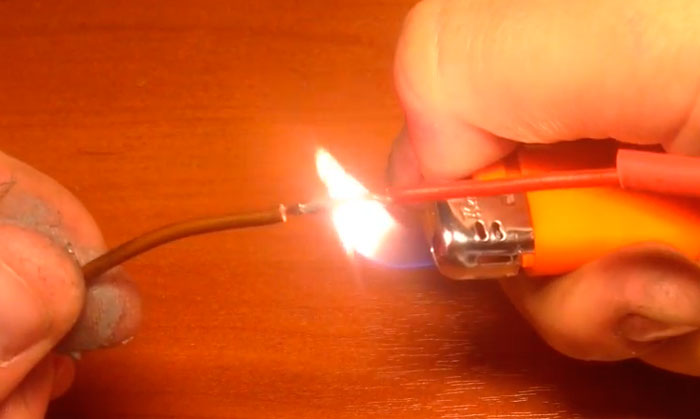

При наличии под рукой тюбика-шприца паяльной пасты, провода можно надежно соединить при помощи обычной зажигалки.

Заводите жилки одна в другую как было показано выше, и немного скручиваете их пальцами.

Далее наносите капельку паяльной пасты сверху и прогреваете это место зажигалкой.

Паста плавится и проникает во внутрь, создавая надежный электрический контакт.

И все это без паяльника, ближайшей розетки для него, олова и т.п. Паста настолько крута, что с ней можно паять даже алюминий!

Одна из самых проблематичных ситуаций, это когда нужно соединить жесткий одножильный провод с гибким многожильным.

Простая накрутка одного вокруг другого здесь не проходит. При малейшем усилии гибкий проводник элементарно съезжает и стягивается.

Что же делать? А делать в этом случае нужно вот так.

Для этого зачищаете оба проводника и начинаете обвязку моножилы вот с такой петельки.

Далее уже по привычному сценарию.

В конце загибаете пассатижами кончик одножильного провода во внутрь.

Не забывайте, что подобным образом вы создали “нормальный” контакт с точки зрения механики, а не электрики.

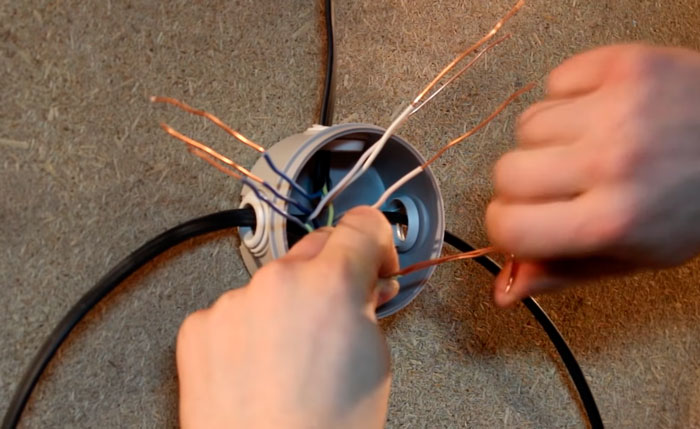

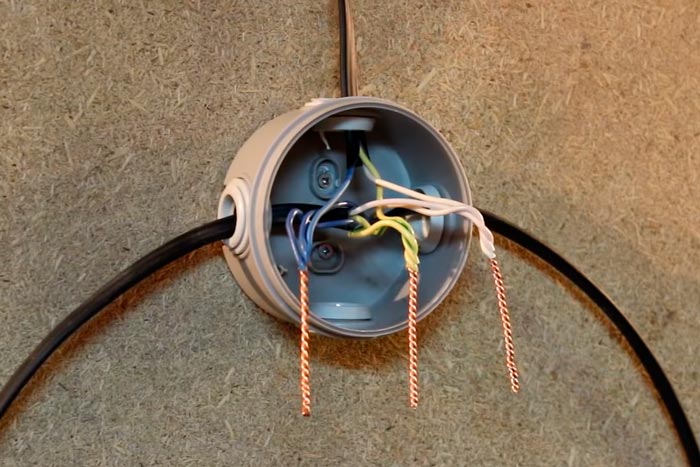

В распредкоробках провода чаще всего соединяют не последовательным, а параллельным способом. Тесные условия не дают возможности развернуться как следует.

При этом основное контактное пятно находится в начале скрутки, а не в конце. Посмотрите, к примеру на разницу длины гильз ГМЛ, которые используются при последовательном и параллельном соединении проводников методом опрессовки.

Поэтому зачищать жилу более чем на 5см опять же нет никакого смысла. Так делают только для ручной скрутки без пассатижей.

Загибают кончик под 90 градусов, и все сворачивают руками.

Жилы можно скрутить элементарной косичкой, либо более изощренным методом.

Первый вариант самый распространенный и в дальнейшем без проблем позволяет дополнить контактное соединение как пайкой, так и сваркой.

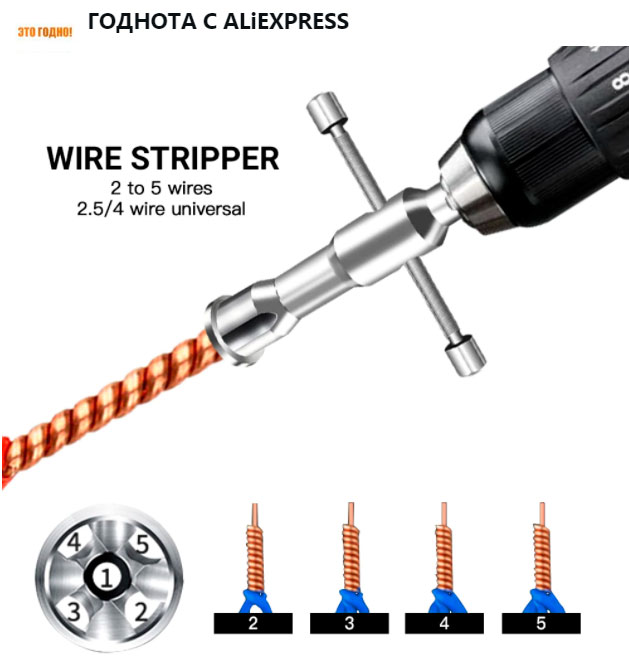

Для скручивания вторым нестандартным способом, есть специальные насадки на шуруповерты. Подробнее

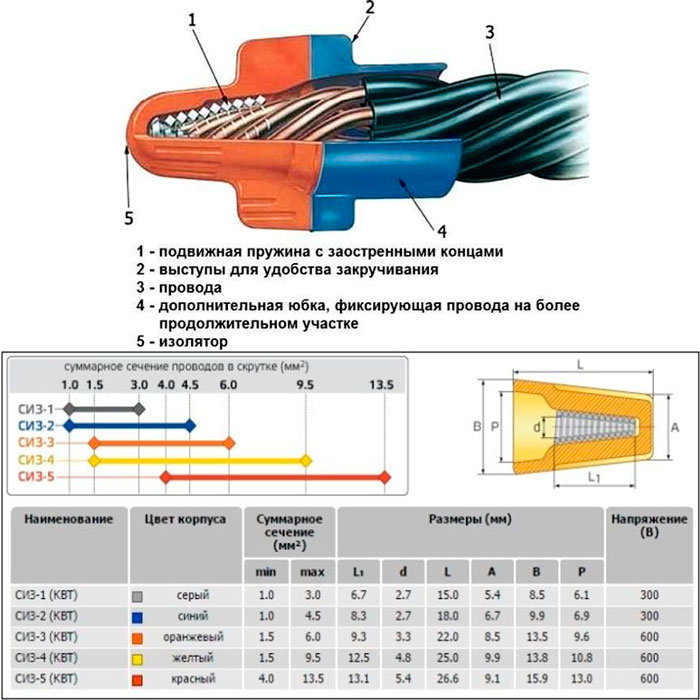

Без пайки и сварки неплохо помогают СИЗы.

Не зря отдельные модели имеют для этого “крылышки”.

Еще один из альтернативных способов здорово повышающих производительность труда – вставить СИЗ-8 в шуруповерт и с его помощью, как насадкой, накручивать провода.

Но сейчас не об этом. Хотите подробнее ознакомиться с разновидностями СИЗов (некоторые из них вместе с проводами после соединения можно даже закапывать в землю!) читайте отдельную статью.

Итак, для нестандартной ручной параллельной скрутки зачищаете одну жилу в два раза больше другой.

Прикладываете оба провода рядом и аккуратно начинаете обвивать длинный проводник вокруг короткого.

Дойдя до середины, загибаете конец второй моножилы и с усилием придавливаете ее пассатижами к первой.

Первое правило хорошего монтажа – не более трех проводов в одной скрутке.

Зачищаете их от изоляции и прикладываете параллельно друг к другу. Оставляете посередине главный (более короткий), а два крайних разводите в сторону.

Далее “вертолетиком” начинаете их перекручивать вокруг среднего.

Смотрите, чтобы шов был идеально ровным. От этого зависит площадь контактного пятна всего соединения.

Дойдя до середины, загибаете центральную жилу и придавливаете ее сверху плоскогубцами.

Если вам нужно сделать отпайку в сторону от цельной моножилы одним гибким многожильным проводником, то здесь поступаем следующим образом.

Снимаете изоляцию с цельного провода, не разрезая саму жилу. Раздваиваете многожильный проводник и скручиваете две косички.

Далее, вставляете это в середину цельного и делаете пару оборотов.

После этого плотно обматываете каждую косичку вокруг основного.

Для отпайки многожила-многожила проделываете “отверстие” в основном проводнике.

После чего вставляете в него отпаечный.

Разделяете жилки пополам и наматываете одну половинку направо, другую налево.

Получается “крепкое” и надежное соединение буквой Т.

Порядок действий тот же самый. Две расщепленные жилы вставляете посередине цельного проводника.

Лом из цветных металлов всегда ценился. Часто старые провода из меди, алюминия, свинца и других сплавов просто выбрасывают на свалку. Проблема заключается в том, как очистить провода от изоляции для сдачи на цветмет. Станок для снятия изоляции с кабеля и провода прекрасно справляется с этой задачей.

Почему выгодна разделка кабелей и проводов

Если подойти к этому вопросу с коммерческой точки зрения, то извлечение металла из отработанной проводной продукции может стать источником дополнительного заработка. Средняя цена в приёмных пунктах цветного металлолома за 1 кг составляет:

- медь – 400 руб.;

- латунь – 240 руб.;

- свинец – 100 руб.;

- алюминий – 110 руб.

Важно! Сдавать в утиль кабель и провода невыгодно потому, что перерабатывающие предприятия на извлечение металла несут затраты на очистку проводной продукции от изоляционного покрытия. Поэтому доставка может обойтись дороже, чем прибыль от сдачи кабеля в изоляции.

Металл проводов и кабелей содержит минимум примесей, поэтому его ценят намного выше, чем любой другой вид лома. При умелом подходе можно наладить в своей домашней мастерской быструю зачистку гибких проводников электрического тока. Для этого потребуется специальное оборудование – станок для разделки кабеля (стриппер).

Принцип механического удаления изоляции и оплётки кабеля

Механика разделки кабеля или провода заключается в том, чтобы сделать один или несколько продольных разрезов изолирующего слоя. Оболочки обычно сделаны из ПВХ или резины. Это довольно мягкие материалы. Чтобы их разрезать, достаточно протянуть провод через острое лезвие резака.

Принцип механического разделывания кабельной продукции состоит в том, чтобы подача провода в гнездо станка происходила за счёт протяжки конусными роликами, которые вращаются приводом электродвигателя. Кабель разрезается ножом, на выходе появляется только металл, удалённая оплётка и изоляция остаются с тыльной стороны оборудования.

Конструкция станка для разделки проводов может быть различной, в зависимости от характеристик обрабатываемой продукции: это диаметр провода, толщина изоляционного покрытия, многожильность наполнения, наличие бронированной оплётки.

Конструкции стрипперов и последовательность их работы

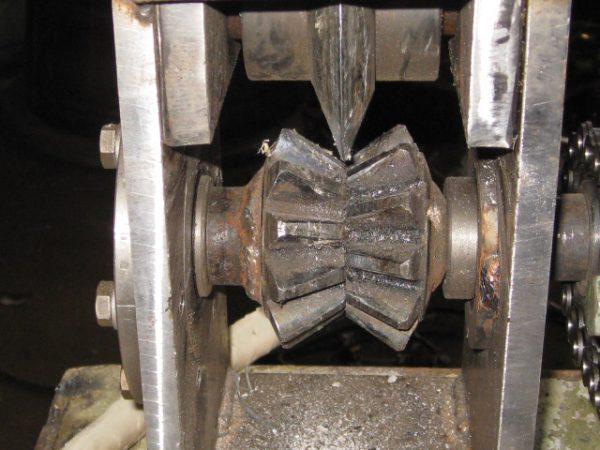

Строение станка для разделки проводной продукции представляет собой два подвижных узла, заключённых в массивный корпус. Нижний узел – это две конусные шестерни на оси. Ролики обращены друг к другу суженными вершинами в виде У-образного проёма.

Ось роликов напрямую или через приводной ремень связана с валом электромотора. Конец кабеля укладывают на конусы нижнего узла.

В верхней части станка движется по вертикальным направляющим рамка с дисковым ножом на горизонтальной оси. С помощью регулировочного винта нож прижимают к кабелю так, чтобы он заходил в провод только на глубину, равную толщине изоляционного покрытия.

После установки кабеля приводят в движение конусные шестерни. Нож разрезает изоляцию вдоль провода. Остаётся смотать оголённые провода в компактную катушку или скрутить в удобный пучок.

Изготовление и эксплуатация отдельных узлов

Стриппер состоит из нескольких основных узлов, это:

- корпус;

- подающий узел;

- режущий блок;

- силовой блок.

Корпус

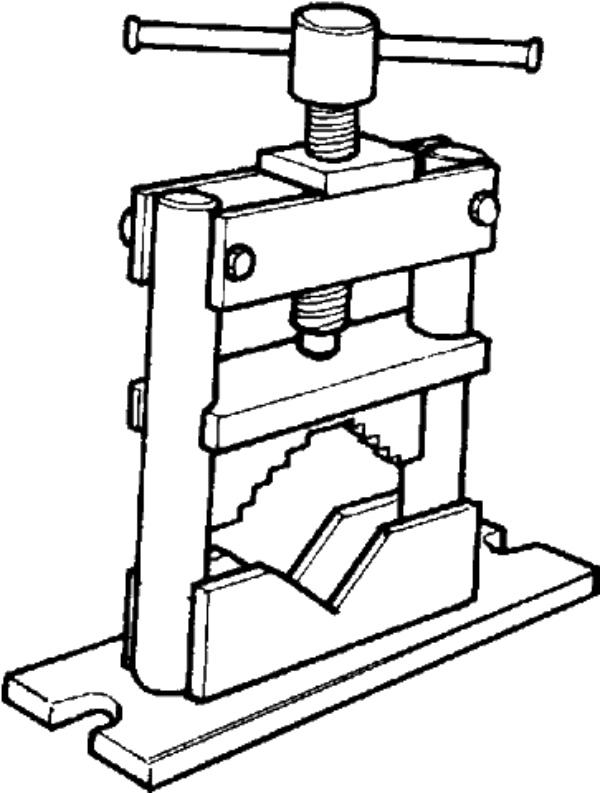

Несущий блок может представлять собой раму из металлических пластин. Это верхняя площадка, основание и боковины.

Подающий узел

Узел состоит из конусных роликов, установленных на оси, которая опирается на подшипники в боковых пластинах. Ось выступает за пределы рамы и соединена с ведущим валом силового блока.

Режущий блок

Узел представляет собой П-образную рамку, состоящую из двух боковых пластин и горизонтальной площадки. В нижней части рамки вмонтирована ось с режущим диском, которая вращается на подшипнике одной из боковин.

В площадку вставлен вертикальный шток, который может вращаться вокруг своей оси. Верхняя часть резьбового стержня проходит через гайку верхней площадки корпуса. На конце штока закреплена ручка.

Силовой блок

Подающий узел приводится в движение электродвигателем, вал которого может быть соединён напрямую с осью ножа или через систему трансмиссии (редуктор, ремень). Для малых объёмов работ в качестве движителя используют простой рычаг. Его приводят в действие простым вращением рукой работника.

Особенности работы со станками для бронированных кабелей

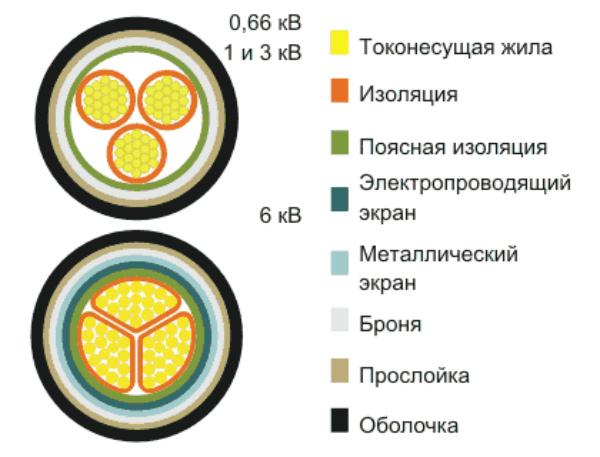

Бронированный кабель – универсальный проводник электрического тока. В отличие от простых изолированных проводов, металлическая оплётка проводника придаёт ему особую прочность и создаёт надёжную защиту от воздействия внешних негативных факторов.

Броня представляет собой двухслойную спиральную оболочку из стальной ленты. Структура поперечного сечения бронированного кабеля представлена на нижнем рисунке.

Чтобы удалить металлическую ленту, требуются мощный силовой агрегат и прочные острые дисковые ножи. В промышленных станках установлены режущие блоки, которые могут чистить сразу несколько бронированных кабелей, причём разного диаметра. Это вызвано необходимостью перерабатывать большое количество проводной продукции в рабочую смену.

Обратите внимание! Проходя через режущий блок, нож очищает кабель от поверхностного полимерного или резинового шланга, электропроводящего экрана (брони) и ПВХ поясной изоляции.

Удалять металлическую изоляцию могут только станки заводского изготовления. Они представляют собой габаритные агрегаты. После снятия бронировки получают, как правило, три изолированных жилы. Их разделывают на этом же станке, помещая в другие проёмы режущего блока.

Виды оборудования

При небольших объёмах работ приобретать дорогое оборудование нецелесообразно. Домашние умельцы собирают простые устройства для того, чтобы почистить провода небольшого диаметра, также делают довольно сложные универсальные стрипперы для разделки кабелей.

Простое устройство

Наиболее простой способ зачистки провода от ПВХ изоляции – это сделать приспособление из следующих материалов:

- два деревянных бруска размером 40 х 40 х 400 мм;

- два винта длиной 90 мм с гайками М 8;

- малярный или канцелярский нож.

Пошаговая сборка:

- Бруски стягивают струбциной.

- Отступив от концов планок по 40 мм с обеих сторон, планки просверливают насквозь.

- Винты продевают в отверстия и стягивают деревянные элементы гайками.

- Вдоль линии соединения просверливают 6 отверстий ø от 2 до 12 мм.

- Перед тем, как зачистить провода от изоляции, в щель вставляют лезвие ножа.

- Острие резака помещают в середине проёма нужного диаметра.

- Гайки окончательно затягивают. Устройство готово к работе.

Удаляют изоляцию следующим образом:

- ослабив гайки, нож переставляют в нужное отверстие, бруски снова стягивают;

- провод вставляют в проём так, чтобы его конец вышел с другой стороны устройства;

- ухватив пассатижами жилу, протягивают весь провод через отверстие;

- металлические проводки отделяют от изоляции и придают им компактную форму.

Универсальный стриппер

Для того чтобы зачищать проводную продукцию в относительно больших объёмах, понадобится универсальный станок. Сделать его своими руками непросто. Потребуются опыт и умение обращения с металлообрабатывающим оборудованием и его наличие. В крайнем случае, сделав чертежи, детали можно изготовить в ближайшей мастерской.

Для сборки самодельного стриппера понадобятся:

- стальной лист толщиной 8 мм;

- две конусные шестерни;

- шток с нарезанной резьбой М 8;

- круглый стальной стержень ø 8 мм;

- г-образный рычаг;

- гайки М 8 и шайбы.

Пошаговая инструкция сборки станка:

- Согласно чертежу, металлическую полосу размечают с помощью рулетки и маркера.

- Угловой машинкой с алмазным кругом разрезают металл на сборочные элементы.

- В полосе делают угловые прорези. По ним заготовку сгибают в раму, получая корпус стриппера.

- Также делают подвижную П-образную рамку режущего блока.

- Боковые стенки корпуса и блока просверливают с обеих сторон.

- В корпус вставляют вал с одетыми на него роликами.

- На конце вала закрепляют Г-образную ручку.

- В отверстия внутренней рамки вставляют вал с дисковым ножом.

- Режущий диск делают из плоской шайбы, края которой затачивают на наждаке.

- В заранее просверленное отверстие верхней площадки по центру вставляют гайку М 8.

- Ввинчивают шток, нижний конец которого закрепляют в шарнирном гнезде режущего блока с помощью пружинной шайбы.

- Вращая ручку штока, выставляют высоту зазора между ножом и ведущими роликами.

- В проём вставляют конец кабеля и начинают поворачивать ручку.

- Вместо рычага устанавливают электродвигатель, вал которого соединяют с осью подающих роликов.

Дополнительная информация. Данная инструкция носит рекомендательный характер. Каждый мастер волен дополнить или придумать свою конструкцию станка для разделки кабеля. Главное – это принцип протяжки провода вдоль лезвия резака.

Видео

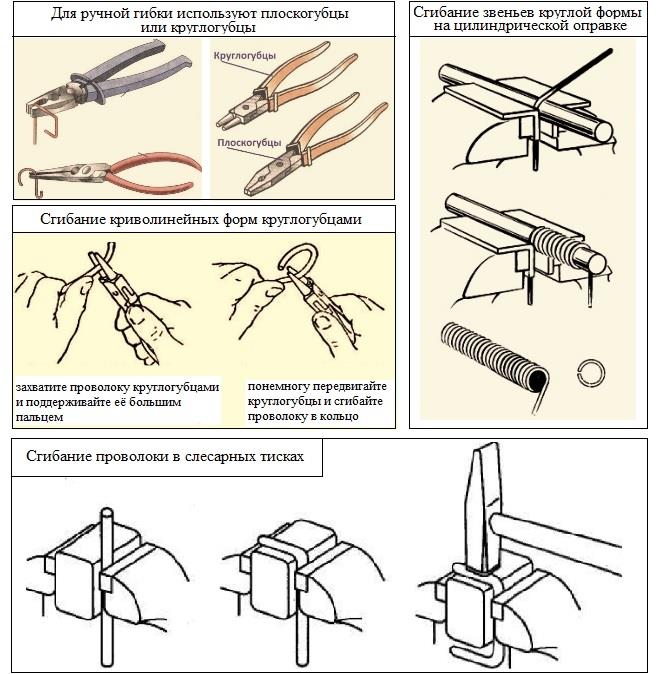

Гибка проволоки, выполняемая как вручную, так и при помощи различных инструментов и специального оборудования, позволяет придавать изделиям из данного материала различную конфигурацию. В процессе гибки внутренний слой проволоки подвергается сжатию, а наружный – растяжению. Станки для гибки проволоки, которые сегодня представлены в большом разнообразии моделей, пользуются большой популярностью, так как гнутые проволочные изделия активно применяются для решения различных производственных и бытовых задач.

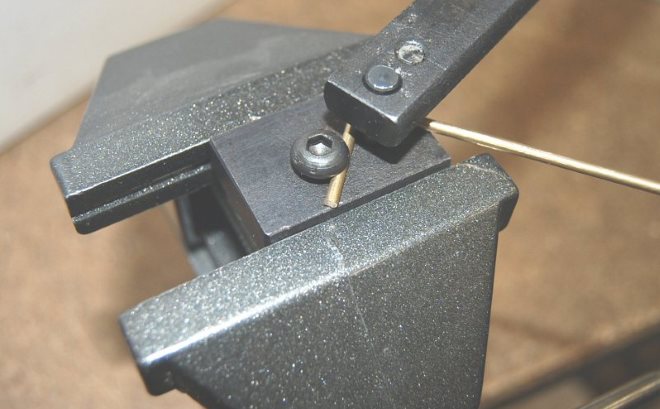

Простейшее приспособление для сгиба проволоки

Чтобы без особых проблем выполнять гибочные операции в домашних условиях, лучше всего выбирать проволоку, изготовленную из мягких материалов. Осуществлять несложную гибку более жесткой проволоки, если в этом есть необходимость, можно при помощи обычных слесарных инструментов:

- плоскогубцев (при помощи такого инструмента, который есть у каждого домашнего мастера, можно сформировать несложный изгиб проволоки, а также надежно зафиксировать ее отрезок для выполнения его дальнейшей обработки);

- пассатижей (используя этот инструмент, являющийся одной из разновидностей плоскогубцев, можно выполнять гибку различной степени сложности);

- кусачек, или острогубцев (применяя такой инструмент, проволоку можно нарезать на отрезки требуемой длины).

Простые приемы ручной гибки проволоки

Если из проволоки, используя метод гибки, необходимо изготовить изделие сложной конфигурации, лучше предварительно нарисовать его на бумаге и периодически сверяться с эскизом. Для формирования простейших фигур такой эскиз можно не использовать. Например, если необходимо создать гнутое изделие прямоугольной формы, сделать это можно следующим образом:

- Проволоку в месте ее будущего изгиба зажимают в слесарных тисках.

- Верхнюю (не зажатую) часть проволоки гнут при помощи обычных плоскогубцев или молотка.

В результате такой несложной процедуры на поверхности проволоки формируется изгиб под прямым углом.

Для изготовления большого количества однотипных деталей из проволоки используют шаблоны и самодельные приспособления

Правила ручной гибки

Если вы собираетесь вручную согнуть проволоку, вы должны придерживаться ряда рекомендаций, которые позволят вам выполнить такую процедуру без вреда для собственного здоровья.

- Осуществлять все процедуры по гибке следует только в перчатках, изготовленных из плотной ткани.

- Проволоку, которая подвергается гибке, необходимо закреплять в тисках максимально надежно, чтобы она не выскочила в процессе работы.

- Все инструменты и оборудование, которое вы собираетесь использовать для работы, должны быть исправными и качественно выполнять возложенные на них функции.

- Тяжелые инструменты и приспособления, которые вы применяете при гибке, не следует размещать на краю рабочего стола, чтобы случайно не задеть их и не уронить себе на ноги.

- Проводя все манипуляции с инструментом для гибки проволоки одной рукой, вторую следует держать как можно дальше от места будущего сгиба. Плоскогубцы и любой другой инструмент могут сорваться и поранить близко расположенную к месту выполнения гибки руку.

Выполнять гибку проволоки, используя для этого подручные средства, можно только в небольших объемах, так как такая процедура отличается достаточно высокой трудоемкостью. Кроме того, использовать эту операцию можно лишь для создания изделий простейшей конфигурации.

Изготавливать в больших объемах различные изделия, в том числе отличающиеся сложной формой, позволяет специализированный станок для гибки проволоки.

Работа с проволокогибочным станком

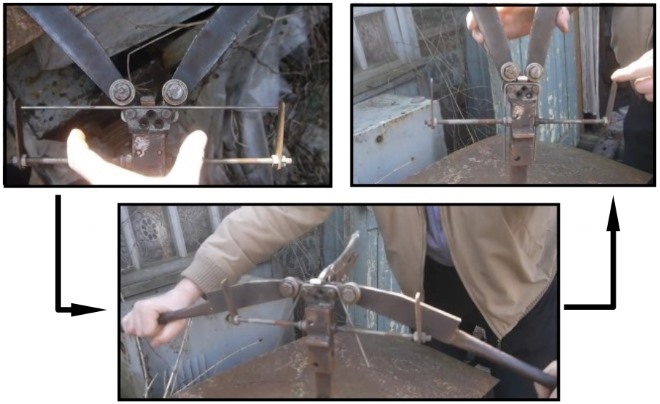

Для изготовления из проволоки большого количества гнутых изделий могут использоваться различные методики, для реализации каждой из которых применяется специальное оборудование. Наиболее распространенным и экономичным является бухтовый способ гибки.

Выполнение гибки по данной технологии происходит в несколько этапов.

- Проволока, которая намотана на бухты, подается на роликовый двухплоскостной станок, выполняющий ее выравнивание.

- После выравнивания проволока подается на проволокогибочный станок, на котором и формируется изделие требуемой конфигурации.

- Сформированное изделие отрезается, и весь цикл гибки повторяется заново.

Использование данной технологии позволяет полностью автоматизировать процесс гибки и тем самым добиться его высокой производительности.

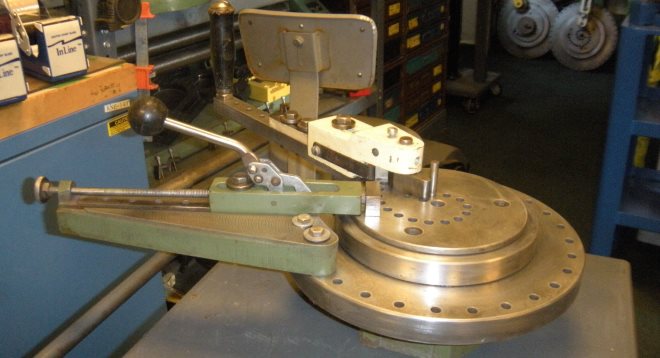

Бюджетный станок для сгибания проволоки

Проволокогибочный станок может выглядеть и как неподвижный шаблон, вокруг которого проволока обкатывается при помощи подвижных прижимных роликов. Используя такие приспособления, на поверхности проволоки можно формировать изгибы даже самого минимального радиуса, величина которого сопоставима с наружным диаметром обрабатываемого изделия. При этом конфигурация формируемого на таком станке изделия может быть достаточно сложной.

Переставные упоры и изменяемые рычаги этого шаблона позволяют создавать множество комбинаций изгибов проволочных изделий

Проволокогибочный станок может работать и по принципу проталкивания обрабатываемого изделия через систему валиков. Конец проволоки при использовании такого оборудования соединяется со специальным проводом, который и протягивает изделие через рабочие органы станка. Проволокогибочный станок данного типа за счет особенностей своей конструкции позволяет изготавливать изделия, отличающиеся даже очень сложной формой.

При выравнивании проволоки также используется проволокогибочный станок, который в данном случае применяется для рихтовки. В качестве рабочих органов такого оборудования могут выступать правильные рамки или двухплоскостные правильные блоки. При этом более высокой эффективностью отличаются вращающиеся правильные рамки, именно поэтому их применяют в тех случаях, когда выравнивание поверхности проволоки необходимо выполнить максимально плавно и качественно.

Типы профессионального оборудования

Наиболее простым типом профессионального оборудования, на котором выполняют гибку проволоки, являются станки с одной консолью. Между тем на таких устройствах можно производить лишь изделия простой геометрической формы, длина развертки которых не превышает 1000 мм.

Более сложные изделия с длиной развертки свыше 1000 мм позволяет создавать двухконсольное оборудование, на котором деформация заготовки осуществляется одновременно с двух концов. На таком станке можно изготавливать изделия со множеством сложных изгибов.

Самые сложные изделия из проволоки позволяют создавать 3D-станки, на которых гибка может выполняться одновременно в трех измерениях. Такими уникальными функциями станки данной категории наделяет поворотная гибочная консоль, всеми перемещениями которой управляет электронная автоматизированная система. Несмотря на все преимущества обработки на таком оборудовании, стоит она достаточно дорого, поэтому используют эти станки в исключительных случаях.

Из-за неплотной скрутки и плохого лужения провода окисляются и нарушается контакт между ними. Со временем место скрутки начинает постепенно нагреваться, что может привести к возгоранию электропроводки.

Чтобы соединение было долговечным, надежным и безопасным, сделаем несложные лайфхаки, с помощью которых можно выполнить плотную скрутку проводов и качественное лужение, независимо от вашей квалификации, как электрика.

Приспособление для лужения проводов

- стальная шпилька;

- металлический хомут на болтах;

- концевой наконечник под опрессовку кабеля;

- набор гаек;

- кусочки припоя;

- канифоль.

В работе над самоделкой мы используем: тиски слесарные, газовую горелку, плоскогубцы, дрель с отрезным диском и гаечный ключ.

Зажимаем шпильку в тиски и нагреваем выступающую часть пламенем газовой горелки до тех пор, пока металл не размягчится.

Укорачиваем шпильку, используя болгарку с отрезным диском. Для дальнейшего применения оставляем часть с отогнутым концом.

Разбираем хомут и оставляем одно полукольцо с наружной гайкой.

Зажимаем его за ушки в тисках и молотком выправляем их, делая продолжением концов полукольца и параллельными друг другу.

Надеваем видоизмененное полукольцо гайкой вниз на конец сопла газовой горелки и закрепляем с помощью болтового соединения.

В наружную гайку полукольца вкручиваем отогнутый конец шпильки и направляем ее стержень вдоль продольной оси сопла горелки.

Навинчиваем на шпильку гайку, затем устанавливаем концевой наконечник и зажимаем его второй гайкой так, чтобы он расположился вертикально, а его цилиндрическая часть находилась примерно на уровне центра сопла газовой горелки.

Подсоединяем к модернизированной газовой горелке баллончик с газом и включаем ее. Когда наконечник достаточно разогреется, опускаем в него кусочки припоя и дожидаемся их расплавления.

Опускаем проволочную скрутку в баночку с канифолью и погружаем в расплавленный припой на несколько секунд. Качество лужения при этом неизменно получается отличным.

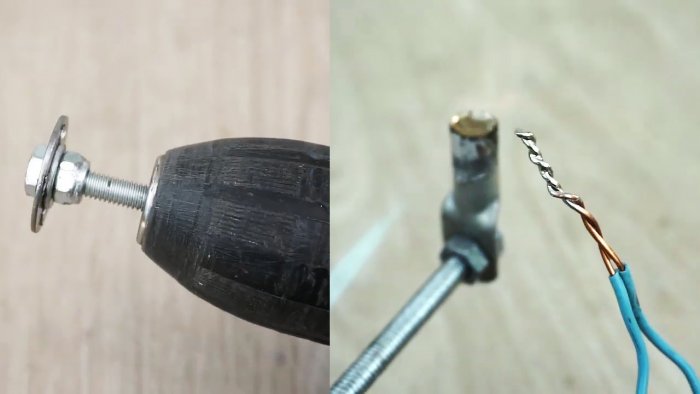

Приспособление для скрутки проводов

- стальной болт;

- большая плоская шайба;

- гроверная шайба;

- самоконтращаяся гайка.

В центральное отверстие шайбы вставляем болт, с другой стороны, на шайбу по болту кладем гроверную шайбу и затягиваем самоконтрящейся гайкой.

Зажимаем свободный конец стержня болта в патроне дрели и можно считать, что наше устройство для скрутки проводов готово к работе.

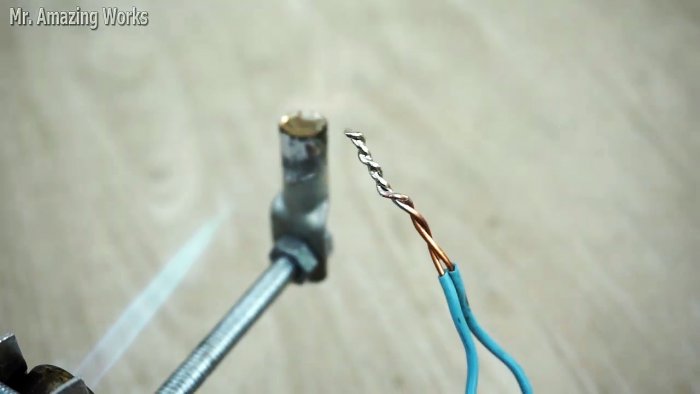

Вставляем в диаметрально противоположные отверстия в шайбе концы согнутого пополам провода, удерживая его за сгиб плоскогубцами, и включаем дрель.

Точно таким образом можно скрутить и три, и четыре жилы. Незакрученные концы откусываем с помощью кусачек или плоскогубцев.

Смотрите видео

Читайте также: