Пресс для клепок рамы своими руками

Anyang Forging Press Компания имеет опыт предоставления высокоскоростных гидравлических клепальных машин для .

О ролике: Назначение: станок является мощной машиной (усилие 3000 кг) для заклепывания тормозных колодок и снятия .

станок для клепания рам грузовых автомобилей на базе маслостанции Hytorc, скоба завода Ирмаш. Скоба под диаметр .

Безопасный, универсальный, переносной станок "МиниМалыш". Выполняет 6 операций. Эл двигатель на 220В, 3000 .

Удлинение рамы как на новых Камазах, так и с пробегом. Перемещение межколески и удлинение рамы. Продажа рамы.

Использование заклепок для крепления металла технология далекого прошлого, но до сих пор в некоторых конструкциях .

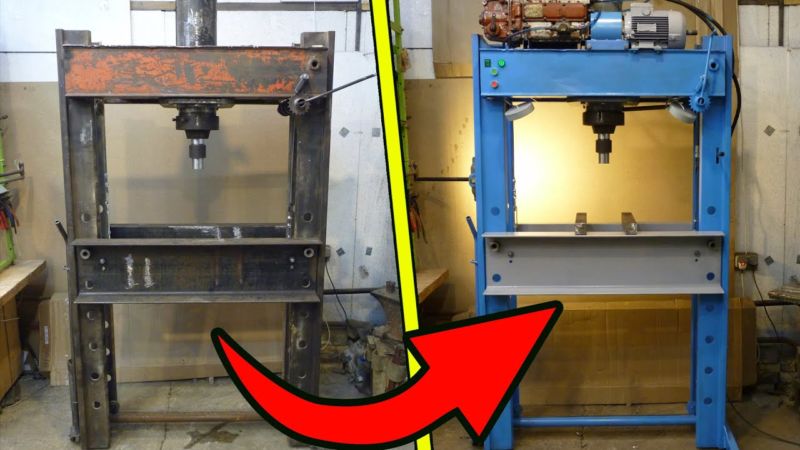

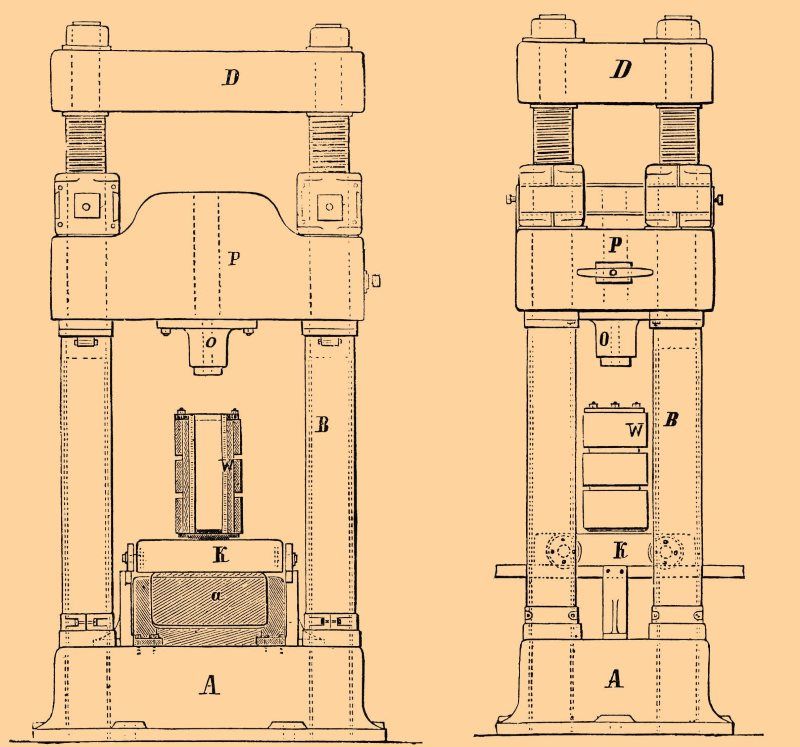

Среди оборудования мастерской по ремонту автомобилей или домашнего гаража гидравлический пресс занимает важное место. С помощью созданного давления можно обрабатывать детали механизмов или использовать его для многочисленных хозяйственных задач, таких как изготовление спрессованных брикетов или переработка большого количества фруктов на сок.

Конструкция и функции пресса

Устройство домашней или профессиональной мастерской требует немалых финансовых затрат, поэтому многие мастера стараются сэкономить, делая некоторые простые устройства своими руками, из подручных материалов. Имеется немалый опыт по изготовлению прессовочных агрегатов, работающих на механическом или гидравлическом принципах.

Перед началом сборки прибора необходимо ознакомиться с его конструкцией и техническими возможностями.

Конструктивная система гидравлического устройства состоит из двух цилиндрических камер разного размера. За счет увеличения давления в меньшем объеме, содержащееся в нем масло, путем перекачки, поступает в большую камеру. Обе камеры сообщаются с помощью специального канала, а давление поршня возникает в результате перехода масла из меньшей цилиндрической емкости в большую.

Рабочая часть пресса устанавливается на прочную опорную раму, которая одновременно выполняет функцию удержания изделий, предназначенных для обработки с помощью устройства.

Гидравлический инструмент не занимает много места, но становится полезным видом технического оснащения.

Также широк диапазон использования механических прессов, с помощью которых можно обрабатывать различные материалы: металлы, всевозможные виды пластика, кожу и чепрак, толстый картон или резиновые фрагменты.

Материалы и инструменты для работы

Для изготовления конструкции пресса некоторые детали можно найти среди ненужных фрагментов техники, отслужившей свой срок, а что-то из материалов понадобится приобрести на рынке:

- Уголок из металла, шириной не менее 5 см, несколько фрагментов которого пригодятся при сборке транспортного стола и рамного каркаса.

- Стальной лист, толщиной около 7 мм, необходимый для выравнивания различных плоских поверхностей.

- Пластины из стали, толщиной не меньше 10 мм, предназначаются для укрепления всей рабочей системы.

- Швеллер, оптимальная ширина которого составляет 6 см, при длине – 14 см.

- Трубы круглого или прямоугольного сечения, с размерами 4×4 см, а также кусок трубы, с длиной до 15 см, предназначенной для крепления штока домкрата.

Для работы понадобятся инструменты, которые в основном имеются в каждой мастерской. Среди них: дрель, сварочный аппарат, болгарка, рулетка, ножовка и уровень.

Из специального оборудования может пригодиться резьбовая вилка.

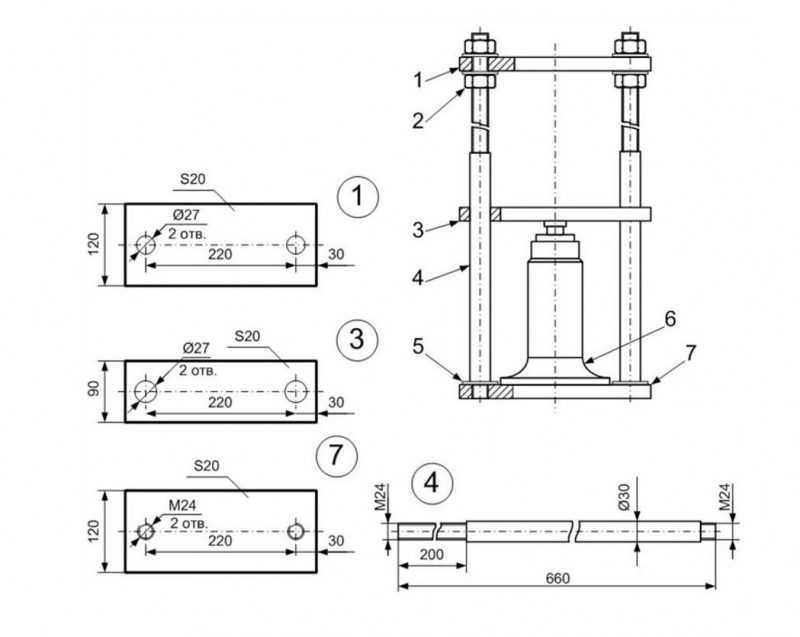

Пресс своими руками: чертежи

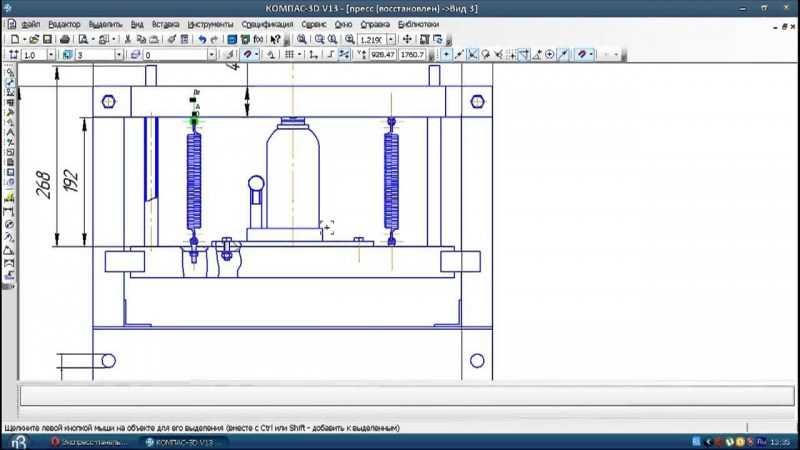

Гидравлический вакуумный пресс обладает некоторыми особенностями, которые лучше построить на чертеже, чтобы точнее разобраться с размерами элементов конструкции и принципиальной схемой их построения.

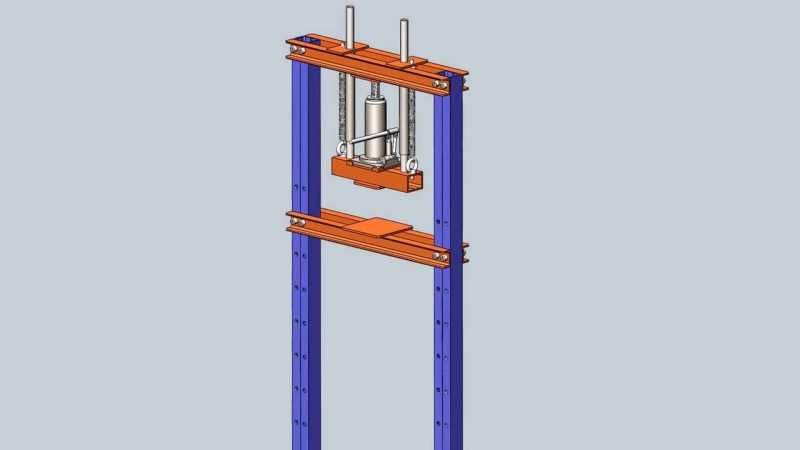

Прессовочный агрегат обычно состоит из трех основных частей. Его основой является рама, на которую крепятся остальные элементы устройства. Она должна быть достаточно прочной, чтобы выдерживать нагрузку прессовочного давления и удерживать изделия, подвергающиеся обработке. Поэтому ее выполняют из отрезков металлической рельсы или профилированной трубы.

Поверхность рабочего стола, сделанная из толстых стальных пластин, предназначена для расположения деталей, подготовленных к обработке.

Система гидравлики, которую обычно делают из водяного насоса, создает давление и приводит рабочий процесс в действие. При этом КПД прибора, изготовленного самостоятельно, по эффективности не уступает готовым покупным моделям.

Для создания гидравлической системы используется большая часть бросовых материалов, получивших новое предназначение.

Рабочий процесс прессовки осуществляется при полном контроле мастера в ручном режиме.

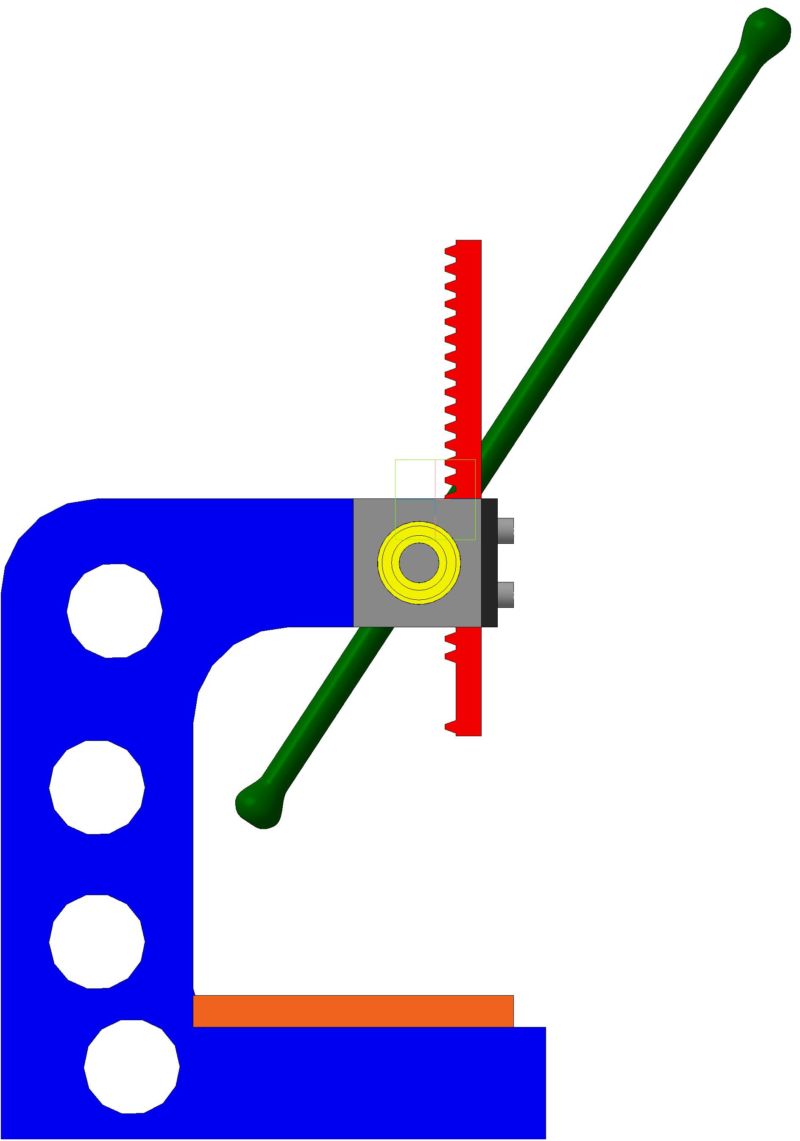

Простой механический

Простые конструкции механического пресса используют в быту для работы с наиболее мягкими материалами, такими как кожа, пластик, поролон, алюминий или картон.

Для изготовления такого прибора понадобится смонтировать, с помощью шурупов, раму из 4-х металлических уголка, длиной 55 см, соединенную с такой же конструкцией из фрагментов, длина которых 90 см. Получается 2 прочных прямоугольника, собранных из уголка, которые соединяются между собой железными трубками.

Готовую коробку можно усилить прутьями, расположенными под углами к раме, и стальной обшивкой. В одной из металлических пластин корпуса делают небольшую дверцу, чтобы закладывать и вынимать предметы для обработки.

Поршень делают из двух сваренных металлических швеллеров, средняя длина которых составляет 60 см. В наложенном поверх них поперечном куске стальной балки устанавливают фланец с прутом внутри. Механическая работа производится этим прутом, с надетыми на него подшипником и гайкой.

Размеры простых конструкций могут быть довольно небольшими, в зависимости от индивидуальных потребностей изготовителя.

Гидравлический

В основе рабочего процесса гидравлической конструкции лежит взаимное движение двух цилиндрических емкостей, заполненных маслом, с поршнями. Они создают необходимую силу давления для прессовочного воздействия на различные материала, включая сталь и цветные металлы.

Отдельные конструкции могут достигать мощности до 10-15 тонн, если в их основе имеются домкрат и насос.

Для отжима сока

Ручной винтовой прибор, с перемычками и устройством для крепления на емкость, может служить удобным прессом для переработки сельскохозяйственной продукции на соки.

Прижимное устройство состоит из длинного винта, диаметром около 16 мм, в нижней части которого можно установить пластину для воздействия на большую площадь, а сверху прикрутить ручку для механического действия пресса.

Процесс изготовления пресса в домашних условиях

Перед тем, как приступить к сборке гидросистемы, необходимо заготовить все компоненты будущего устройства, чтобы точно рассчитать параметры станины.

Основание главного опорного элемента конструкции делают по образцу прочной платформы. Высота и ширина станины определяются размерами домкрата, а также размерами деталей, которые предполагается обрабатывать с помощью прессовочной установки.

Подготовив чертеж, необходимые инструменты и материалы, следует начать с нарезки всех металлических деталей в соответствии с рассчитанными габаритами. Затем можно просверлить в них все предусмотренные отверстия, если монтаж будет производиться с помощью винтов и гаек.

После сварки всех деталей станины, в ее основании монтируют домкрат, таким образом, чтобы его верхняя часть создавала необходимый упор для прессуемых деталей. Сверху домкрата устанавливают стальные пластины рабочего стола, которые крепят к подвижной раме, передвигающейся в вертикальном направлении.

Для возврата домкрата в изначальное положение, с двух сторон рамы крепят пружины с небольшими гидроцилиндрами.

Некоторые мастера подключают к домкрату электрический двигатель, создавая более сложную и автоматизированную систему гидравлического пресса, мощность которого можно регулировать специальной педалью, используемой на некоторых электромеханических бытовых приборах.

Самодельный пресс из домкрата

В конструкцию прессов, изготовленных своими руками, умельцы часто включают стаканный домкрат. При небольшой цене на этот прибор, его мощность может доходить до 20 тонн.

Гидравлические прессы можно собирать, как с нижним расположением домкрата по отношению к механизму, так и с верхним. Это зависит, прежде всего, от технических особенностей и возможностей имеющегося прибора.

КПД домкратов составляет около 80%, что позволяет рассчитывать на большое рабочее давление в процессе сжатия.

Изготовленное в условиях домашней мастерской, прессовочное устройство, способно показать технические результаты, не уступающие заводским моделям. С помощью самодельных прессов различных модификаций можно выполнять штамповку, выгибание и выдавливание деталей из различных материалов.

Парни, есть необходимость сделать 3 клепки взамен старых высверленных. Болты ставить нельзя, поскольку есть на это весомые причины. Итак вопрос к тем, кто клепал вручную когда-нибудь. Насколько это геморойно и сложно? Клепки будут диаметром порядка 10-12 мм.

Парни, есть необходимость сделать 3 клепки взамен старых высверленных. Болты ставить нельзя, поскольку есть на это весомые причины. Итак вопрос к тем, кто клепал вручную когда-нибудь. Насколько это геморойно и сложно? Клепки будут диаметром порядка 10-12 мм.

Есть на ютубе видео, сам не клепал, т.к. нужны инструменты, самый простой вариант 2 человека, резак, разогрев и отбойный молоток с насадкой, но лучше всего приспособления, они не дешевые.

Самый лучший вариант, если есть ремонтное депо по жд составам, там такие клепаторы есть, они ими ремонтируют подвижной состав или вагоны, наверно можно договориться.

Про жд тоже думал, но машина не на ходу, а до рамы разбирать не вариант. Кароч клепка 15 мм. С кузнецом хорошим говорил, тот сказал, что такую клепку без опыта самим качественно на коленке не сделать. Нужен гидроклепальник. У мостовиков говорят есть. Поеду искать.

Про жд тоже думал, но машина не на ходу, а до рамы разбирать не вариант. Кароч клепка 15 мм. С кузнецом хорошим говорил, тот сказал, что такую клепку без опыта самим качественно на коленке не сделать. Нужен гидроклепальник. У мостовиков говорят есть. Поеду искать.

++++ Лет 20 а то и больше при заменах траверс ни кто не клепает ..

1-это технология .

2-это материал самой клепки .

3-хрен кто знает как )))

Мы тоже берем болты 10.9 и динамо ключ ,вот вся клепка .

Да, если уж на 10.9 -то с шайбами под болты аккуратней или вообще их не ставить или каленые шайбы или каленые втулки ,шайбы с магазинов "садятся" в дальнейщем ослабевает болт ..

В 84-м раму ЗиЛ-130 переклёпывали, ставили новые траверсы, сходил на АРЗ военный, за пузырь пару рукавичек заклёпок вымутил и процесс посмотрел - гидроклепальник там хитрый: с подводом напряжения от жирнющего сварочного аппарата к губкам.

заклёпки вставляют сразу в отверстия(холодные), как только клепальщик приблуду на заклёпку заводит и даёт прижим - от тока заклёпка докрасна разогревается и гидравлика её как пластилиновую - чпок. Делов секунд 10 на каждую.

Мы обошлись по-народному: резак, кувалды, оправки для формировки круглой головки. Всё получилось вполне ничего.

Да болты то понятно ,тут дело не в этом как бы , вот взять допустим убитую раму с документами расклепать её спереди и отрезать за кабиной и этот кусок вставить в хорошую раму стыкануть за кабиной, но спереди её нужно так же склепать болты не проканают, сами понимаете в чём вся соль

У нас в автобазе тоже на болты ставили . Подходил токарь и снимал размеры отверстия и толщину лонжерона и рамы . делал немного в плюс тело болта чтоб заходил в натягом с кувалды и мелкую резьбу с широкой гайкой . Можеш сделать болт под клепку .

https://www.drive2.ru/l/6301419/

Вот "самоделкин" ..

и тут ..

у меня у знакомых есть такой агрегат. пневмо, там одна заклепка 150 р стоит. а сам агрегат , я стока не выговарю. просто забыл сколько. пневмо.

это очевидно. подумалось что то другое, похитрее, чего я не знаю.. кстати, если уж совсем на грамотных напороться, то и заклёпки отличат.

Да болты то понятно ,тут дело не в этом как бы , вот взять допустим убитую раму с документами расклепать её спереди и отрезать за кабиной и этот кусок вставить в хорошую раму стыкануть за кабиной, но спереди её нужно так же склепать болты не проканают, сами понимаете в чём вся соль

Ну как ты говоришь, отрезать за кабиной.

Не канает такое, это подделка, это криминал.Спалят, анулируют.

А поперечина на клёпках, круто.

Хотя часто встречаются, в моей практике в смысле, поперечины на болтах. То ли сами ставят, а может так и есть, не скажу. Потому как не занимался этим вопросом. )

Не реклама, с 3-31 Юра как раз про то что ты показываешь (примерно).

В 84-м раму ЗиЛ-130 переклёпывали, ставили новые траверсы, сходил на АРЗ военный, за пузырь пару рукавичек заклёпок вымутил и процесс посмотрел - гидроклепальник там хитрый: с подводом напряжения от жирнющего сварочного аппарата к губкам.

заклёпки вставляют сразу в отверстия(холодные), как только клепальщик приблуду на заклёпку заводит и даёт прижим - от тока заклёпка докрасна разогревается и гидравлика её как пластилиновую - чпок. Делов секунд 10 на каждую.

Мы обошлись по-народному: резак, кувалды, оправки для формировки круглой головки. Всё получилось вполне ничего.

Таким же образом приклёпывали дополнительную раму к удлиняемому Камазу. Без пОддержки и пневмомолотка. Жалоб не поступало.

Почти так. Машина ровная, но ремонт такого характера, что могут завернуть регистрацию, например при перепродаже. Вообще бы не заморачивался, но знакомые пугают, что были случаи, когда дотошные гаера на осмотре составляли акты на отказ в регистрации из-за внесения изменений в конструкцию. Поэтому на будущее хотелось бы избежать проблем. Приходится менять передний поперечный лонжерон, он на клепках. Уже посадили на болты, буду надеятся, что не увидят.

Парни, есть необходимость сделать 3 клепки взамен старых высверленных. Болты ставить нельзя, поскольку есть на это весомые причины. Итак вопрос к тем, кто клепал вручную когда-нибудь. Насколько это геморойно и сложно? Клепки будут диаметром порядка 10-12 мм.

Парни, есть необходимость сделать 3 клепки взамен старых высверленных. Болты ставить нельзя, поскольку есть на это весомые причины. Итак вопрос к тем, кто клепал вручную когда-нибудь. Насколько это геморойно и сложно? Клепки будут диаметром порядка 10-12 мм.

Есть на ютубе видео, сам не клепал, т.к. нужны инструменты, самый простой вариант 2 человека, резак, разогрев и отбойный молоток с насадкой, но лучше всего приспособления, они не дешевые.

Самый лучший вариант, если есть ремонтное депо по жд составам, там такие клепаторы есть, они ими ремонтируют подвижной состав или вагоны, наверно можно договориться.

Про жд тоже думал, но машина не на ходу, а до рамы разбирать не вариант. Кароч клепка 15 мм. С кузнецом хорошим говорил, тот сказал, что такую клепку без опыта самим качественно на коленке не сделать. Нужен гидроклепальник. У мостовиков говорят есть. Поеду искать.

Про жд тоже думал, но машина не на ходу, а до рамы разбирать не вариант. Кароч клепка 15 мм. С кузнецом хорошим говорил, тот сказал, что такую клепку без опыта самим качественно на коленке не сделать. Нужен гидроклепальник. У мостовиков говорят есть. Поеду искать.

++++ Лет 20 а то и больше при заменах траверс ни кто не клепает ..

1-это технология .

2-это материал самой клепки .

3-хрен кто знает как )))

Мы тоже берем болты 10.9 и динамо ключ ,вот вся клепка .

Да, если уж на 10.9 -то с шайбами под болты аккуратней или вообще их не ставить или каленые шайбы или каленые втулки ,шайбы с магазинов "садятся" в дальнейщем ослабевает болт ..

В 84-м раму ЗиЛ-130 переклёпывали, ставили новые траверсы, сходил на АРЗ военный, за пузырь пару рукавичек заклёпок вымутил и процесс посмотрел - гидроклепальник там хитрый: с подводом напряжения от жирнющего сварочного аппарата к губкам.

заклёпки вставляют сразу в отверстия(холодные), как только клепальщик приблуду на заклёпку заводит и даёт прижим - от тока заклёпка докрасна разогревается и гидравлика её как пластилиновую - чпок. Делов секунд 10 на каждую.

Мы обошлись по-народному: резак, кувалды, оправки для формировки круглой головки. Всё получилось вполне ничего.

Да болты то понятно ,тут дело не в этом как бы , вот взять допустим убитую раму с документами расклепать её спереди и отрезать за кабиной и этот кусок вставить в хорошую раму стыкануть за кабиной, но спереди её нужно так же склепать болты не проканают, сами понимаете в чём вся соль

У нас в автобазе тоже на болты ставили . Подходил токарь и снимал размеры отверстия и толщину лонжерона и рамы . делал немного в плюс тело болта чтоб заходил в натягом с кувалды и мелкую резьбу с широкой гайкой . Можеш сделать болт под клепку .

https://www.drive2.ru/l/6301419/

Вот "самоделкин" ..

и тут ..

у меня у знакомых есть такой агрегат. пневмо, там одна заклепка 150 р стоит. а сам агрегат , я стока не выговарю. просто забыл сколько. пневмо.

это очевидно. подумалось что то другое, похитрее, чего я не знаю.. кстати, если уж совсем на грамотных напороться, то и заклёпки отличат.

Да болты то понятно ,тут дело не в этом как бы , вот взять допустим убитую раму с документами расклепать её спереди и отрезать за кабиной и этот кусок вставить в хорошую раму стыкануть за кабиной, но спереди её нужно так же склепать болты не проканают, сами понимаете в чём вся соль

Ну как ты говоришь, отрезать за кабиной.

Не канает такое, это подделка, это криминал.Спалят, анулируют.

А поперечина на клёпках, круто.

Хотя часто встречаются, в моей практике в смысле, поперечины на болтах. То ли сами ставят, а может так и есть, не скажу. Потому как не занимался этим вопросом. )

Не реклама, с 3-31 Юра как раз про то что ты показываешь (примерно).

В 84-м раму ЗиЛ-130 переклёпывали, ставили новые траверсы, сходил на АРЗ военный, за пузырь пару рукавичек заклёпок вымутил и процесс посмотрел - гидроклепальник там хитрый: с подводом напряжения от жирнющего сварочного аппарата к губкам.

заклёпки вставляют сразу в отверстия(холодные), как только клепальщик приблуду на заклёпку заводит и даёт прижим - от тока заклёпка докрасна разогревается и гидравлика её как пластилиновую - чпок. Делов секунд 10 на каждую.

Мы обошлись по-народному: резак, кувалды, оправки для формировки круглой головки. Всё получилось вполне ничего.

Таким же образом приклёпывали дополнительную раму к удлиняемому Камазу. Без пОддержки и пневмомолотка. Жалоб не поступало.

Почти так. Машина ровная, но ремонт такого характера, что могут завернуть регистрацию, например при перепродаже. Вообще бы не заморачивался, но знакомые пугают, что были случаи, когда дотошные гаера на осмотре составляли акты на отказ в регистрации из-за внесения изменений в конструкцию. Поэтому на будущее хотелось бы избежать проблем. Приходится менять передний поперечный лонжерон, он на клепках. Уже посадили на болты, буду надеятся, что не увидят.

Читайте также: