Осциллирующий нож своими руками

В случае собственноручного изготовления такого инструмента основная проблема – выбрать подходящий материал, который и будет резать металлические заготовки.

Так, в случае необходимости резать не самый прочный листовой металл – алюминий, оцинкованную сталь и тому подобное, неплохим решением будет использовать обычные подшипники, торцы которых необходимо предварительно заточить.

Для врезания таких ножей в металл один из роликов – приводной, нужно установить на ручку, при помощи которой можно прижимать ножи к материалу. После этого останется только тянуть металл, удерживая ручку самодельного станка прижатой к основанию.

Таким образом, сейчас можно найти немало конструкций самодельных роликовых ножниц для резки. Самое сложное при этом – найти детали, которые можно будет использовать в качестве ножей. Для более удобного использования станка, сделанного своими руками, его можно будет дополнительно оборудовать направляющими, которые позволят ровно отрезать заготовку.

При этом готовый инструмент, в случае необходимости, можно будет устанавливать на любой металлообрабатывающее оборудование, к примеру, на листогибочный станок.

Как сделать роликовые ножницы для резки листового металла своими руками

Резка металла – один из самых популярных и распространенных способов обработки такого материала. При этом обязательным является использование специальные инструментов, которые предоставляют возможность осуществлять резку листового металла, поскольку сделать это без использования дополнительных приспособлений нереально.

Технология резки состоит в том, что на заготовку из того или иного материала воздействует режущий край инструмента. Острая режущая кромка инструмента движется по поверхности металла, разрезая его. Во время этого процесса срезаемый слой подвергается пластической деформации.

Описание, принцип действия

Роликовый нож по металлу — приспособление, предназначенное для разделения листового металла на две части. Принцип действия основан на разрушении прочностных связей обрабатываемого материала на локальном участке.

Силовое воздействие на металл осуществляется по двум параллельным плоскостям. Векторы силы направлены друг к другу. Пример: бытовые ножницы или промышленная гильотина.

В роликовых ножницах, силовые части выполнены в виде двух дисков. Внутренние (обращённые друг к другу) режущие поверхности находятся в одной плоскости. Края роликов заходят (смещены) на малое расстояние в перпендикулярной плоскости. При движении (вращении) приспособление надвигается на металлический лист.

Лист, зажатый между двумя дисками, в точке контакта испытывает воздействие от двух сил. Происходит деформация сдвига и разделение материала. Диски, совершая поступательно-вращательное движение, смещают точку контакта в направлении реза. Таким образом осуществляется процесс непрерывной обработки листового железа.

Конструкция

По виду создаваемой линии реза, приспособление подразделяется:

- Параллельное расположение режущих плоскостей. Позволяет создавать ровную прямолинейную линию отреза. Применяется для получения полос металла.

- Одна наклонная плоскость. Выполняется две линии — прямолинейная и криволинейная.

- Две наклонные плоскости. Создают криволинейные и круговые линии отреза.

Последние два варианта применяются для создания фасонных полуфабрикатов из металла. Наиболее распространён первый вариант, в силу простой конструкции и настройки.

Самостоятельно роликовый нож применяется редко. Для создания ровных линий отреза и возможности работы с габаритными изделиями необходимо иметь опорные точки. Поэтому, режущий инструмент выступает в роли технического дополнения к какому-либо стационарному станку. Например, листогибу.

Состав

Устройство для резки металла состоит:

- станина с направляющими (опорные поверхности);

- фиксатор обрабатываемого материала;

- дисковый нож.

В конструкцию роликового ножа входит:

- корпус с встроенной или накладной ручкой;

- режущие диски;

- устройство регулировки (настройки) — предназначено для выставки зазоров и самих дисков по нескольким плоскостям.

Элементы ножа (кроме дисков) — это достаточно простые по форме геометрические фигуры. Выполняются из стальных полуфабрикатов, листа, уголка, швеллера или другого металлического профиля.

Режущий элемент изготавливается из прочной инструментальной стали. Заводские модели имеют ресурс 25-30 км при обработке листа толщиной 0,5 мм.

Система регулировки — это сочетание овальных отверстий, металлических прокладок и установочных болтов.

Для мастера, владеющего навыками обработки металлических деталей, изготовить такое приспособление не составит особого труда. На примере специалистов, создавших роликовый нож самостоятельно, временные затраты получались в пределах 5-10 дней, включая регулировку и настройку.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.

Инструкция по изготовлению

Продающиеся в магазине фабричные модели резаков, даже в стандартной комплектации, обойдутся в большую сумму. Цена предложенных на рынке моделей стартует от 20000 руб. Такие условия не выгодны в приобретении инструмента для домашнего использования или в небольшую мастерскую, да и использоваться он будет крайне редко.

Для начала конструируется основное тело инструмента, которое каждый подбирает под себя. Изготавливается главный атрибут станка – роликовый нож для листового металла. Материал из которого будет изготовлена деталь напрямую воздействует на долговечность и производительность агрегата. Как упоминалось выше характеристики прочности должны быть значительно выше аналогичных характеристик нарезаемого им материала. В ином случае минимальной проблемой станет низкокачественный рез, вынуждающий мастера чистить и обрабатывать кромки каждой нарезанной заготовки.

Схема для сборки роликового ножа

Своими руками, роликовые ножницы по металлу, в большинстве своем, изготавливаются из подшипников. Заточка торцов детали формирует режущие поверхности. Главный ролик, подключенный к приводу, крепится непосредственно на ручку. Нижний же устанавливается на неподвижную нижнюю часть станка. При наличии навыков обработки железных сплавов изготовление подобного устройства займет максимум чуть более недели, включая настройку агрегата.

Роликовые ножи для металла

Роликовый нож обретает сегодня всё большую востребованность и популярность. Связано это не только с высокой продуктивностью подобного приспособления, но и достаточно простым его устройством. Принцип действия механизма прост – два режущих диска-ролика вращаются в разные стороны, вдавливаясь в поверхность металла и проводя, таким образом, его резку. Трение между металлом и ножами обеспечивает беспрепятственное продвижение заготовки по инструменту.

В подавляющем большинстве случаев роликовые ножи для резки листового металла включают в себя два вращающихся ролика – верхний и нижний. В зависимости от используемой вариации режущего элемента, подобные инструменты могут быть классифицированы следующим образом:

- Ножи параллельного положения – используются для резки металла на полосы, обеспечивая при этом весьма приемлемое качество;

- Кромки с одной наклонной – данная группа позволяет проводить не только продольную нарезку материала, но и вырезать кольцевые и круглые заготовки;

- Ножи с несколькими наклонными – подобные устройства дают возможность проводить эффективный рез заготовок круглой, криволинейной или же кольцевой формации при небольшом радиусе.

Стоит заметить, что все вышеперечисленные вариации прекрасно справляются с резкой листовой стали, при этом обрезанные края не требуют к себе дополнительного внимания и последующей обработки.

Осциллирующий инструмент — это электрический инструмент, шпиндель которого совершает колебания на угол 3-4 градуса с частотой 10—30 тыс. в мин. У инструмента есть другие названия: виброинструмент, реноватор, мультиинструмент.

К шпинделю крепится исполнительная насадка. Колебания передаются насадке, ее зубчатой режущей кромке (лезвию). Она вибрирует с высокой частотой и режет материал, с которым соприкасается. Резание идет медленнее, чем у обычных, дисковых пил. Но виброинструмент умеет делать торцевые пропилы, резы заподлицо, вести обработку в труднодоступных местах.

Колебательные движения режущей насадки — не единственная особенность осциллирующего инструмента. Изготовители разработали много насадок разного назначения. Они умеют резать дерево, металл, керамику. Кроме резания инструмент способен шлифовать, полировать, шабрить.

По способу получения энергии реноваторы делятся на проводные и аккумуляторные. Работа от розетки 220 В — распространенное, но устаревшее решение. Применение аккумулятора повышает мобильность инструмента. Без подзарядки осцилляторная пила может проработать около 0,5 часа. Виброинструмент средней мощности весит 1,5 кг, с аккумулятором становится тяжелее в 1,5 раза.

Сегодня много инструмента)))

Добавлю свой небольшой обзор на осциллятор от KG.

Kingguard, он же Hilda, он же в виде других безымянных брендов на просторах Алишки.

Это неплохой многофункциональный инструмент осциллирующего типа с возможностью быстрой смены насадок.

Из плюшек — 280 Вт и до 21000 осц/мин, есть подсветка, а также в комплекте сумка-органайзер и несколько насадок.

Подробности под катом.

-

, , ,

- 13 апреля 2018, 12:48

- автор: lexus---08

- просмотры: 18531

- комментарии: 90

Здравствуйте. В своём сегодняшнем обзоре я расскажу вам о осцилляторном инструменте HILDA. Осцилляция — (нем. Oszillation читать дальше

- 30 марта 2017, 08:14

- автор: Svyazist

- просмотры: 20811

- комментарии: 127

В прошлом месяце я уже делал обзор аккумуляторного шуруповерта Milwaukee. Тогда же я сказал, что у меня не только шуруповерт под систему аккумуляторов М18 и вот пришла очередь следующего инструмента.

Кому интересен не очень дешевый, но интересный инструмент, прошу под кат.

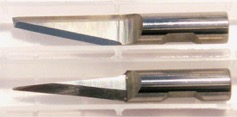

В основном используются для пневматической осциллирующей головой COMAGRAV. Используя специальный переходник, эти ножи можно использовать так же с электрической осциллирующей головой COMAGRAV. Также совместимы с плоттерами Aristo.

Тип ONK - ножи для гофрокартона, резины и твердых материалов. Имеют малый радиус на кончике для предотврашения быстрого износа.

Тип ONF - ножи для резки тканевых материалов. Имеет плоский кончик для прорезания волокон.

| Артикул | Диам.хвостовика х Длина реж.кромки х Длина общ. х Угол заточки |

| ONK6 | 6 x 6 x 36 мм |

| ONK10 | 6 x 10 x 36 мм |

| ONK15 | 6 x 15 x 36 мм |

| ONK25 | 6 x 25 x 46 мм |

| ONK30 | 6 x 30 x 55 мм |

| ONK50 | 6 x 50 x 68 мм |

| ONK70 | 6 x 70 x 88 мм |

| ONK90 | 6 x 90 x 110 мм |

| ONK110 | 6 x 110 x 118 мм |

| ONF10 | 6 x 10 x 36 мм x 68° |

| ONF15 | 6 x 15 x 36 мм x 73° |

| ONF20 | 6 x 20 x 39 мм x 89° |

| ONF30 | 6 x 30 x 46 мм x 82° |

| ONF35 | 6 x 35 x 55 мм x 86° |

| ONF40 | 6 x 40 x 57 мм x 87° |

Плоские твердосплавные ножи 0,6 мм для электрической осциллирующей тангенциальной режущей головы:

Высококачественные твердосплаыные ножи для резки гофрокартона, картона, пенопласта, резины, ткани и т. д. Ножи подходят также для плоттеров Zünd.

| Наиманование и характеристики | |

| Нож FN8 для мягких в т.ч. гофрированных материалов, PE пленка, кожа и пр. Толщина реза 8 мм. Используется с электрической осциллирующей головой, может работать и без осцилляции. Толщина лезвия 0.63 мм. Комплект 2 шт. |

| Нож FN12 для тонких материалов: PE пленка, кожа и пр. Толщина реза 12 мм. Используется с электрической осциллирующей головой, может работать и без осцилляции. Толщина лезвия 0.63 мм. Комплект 2 шт. |

| Нож FNS10 для гофрокартона до 10 мм, резины и пр. Толщина реза 10 мм. Используется с электрической осциллирующей головой. Толщина лезвия 0.63 мм. Комплект 2 шт. |

| Нож FNS13 для гофрокартона до 13 мм, резины и пр. Толщина реза 13 мм. Используется с электрической осциллирующей головой. Толщина лезвия 0.63 мм. Комплект 2 шт. |

| Нож FNS16 для гофрокартона и сендвич панелей до 13 мм и пр. Толщина реза 16 мм. Используется с электрической осциллирующей головой. Толщина лезвия 0.63 мм. Комплект 2 шт. |

| Нож FNF10 для резки ткани и пр. Толщина реза 10 мм. Используется с электрической осциллирующей головой. Толщина лезвия 0.63 мм. Комплект 2 шт. |

Плоские твердосплавные ножи 1,45 мм для неосциллирующей тангенциальной головы для держателя U1 :

Всем привет друзья. Вот у меня и появилась свободная минутка что-бы наконец то смонтировать весь процесс изготовления ножа. В прошлом посте, где я показывал механизм действия данного ножа , я получил некоторые замечания по механизму . Я благодарен всем за конструктивную критику и при изготовлении экземпляра из металла, я обязательно учту все замечания. В данном видео также будут некоторые повторы с частичным объяснением действия механизма, это для тех кто по какой-то причине не смотрел предыдущее видео.Так же хочу отметить, что цель изготовления данного экземпляра - разобраться в механизме и вообще понять, реально-ли без станкового оборудования изготовить качественный автоматический нож. Как всегда жду Ваши замечания и предложения по упрощению процесса изготовления, а также возможной модернизации самого механизма!

Поделка из камфорного лавра

Иногда не получается сделать то что задумал, приходится перестраиваться на ходу, или просто выкидывать негодное. В этот раз пошло наперекосяк, трещины внутри, смоляные карманы, сбоку мелкие дефекты от сучков. Но в любом случае это не пластмасска, а живое дерево.

Материал камфорный лавр, точил на самодельном токарнике самодельным резцом. Покрытие после точения льняным маслом в смеси с пчелиным воском, примерно пополам.

Аромат конечно шикарный от древесины. Маска при точении только от пыли защищает, но не от запаха. Иногда перехватывало дыхание, когда слишком нагревалось дерево при шлифовке и полировке стружкой этого-же дерева. А после остывания просто аромат идёт от изделия.

Отпилил чурку от ветки и прикрутил на планшайбу для установки в токарный станок.

Обдирка самодельным резцом. Столько воплей было что подшипник не варится, вот он, приварен и работает.

Внутри обнаружился смоляной карман. Надо менять все планы обработки.

Буду высверливать , крышечка уже не удаётся.

Да теперь вообще без плана, что получится то и будет.

Попутно сделал насадку шлифовальную.

Для шлифовки донышка вполне годится.

Покрытие маслом с воском.

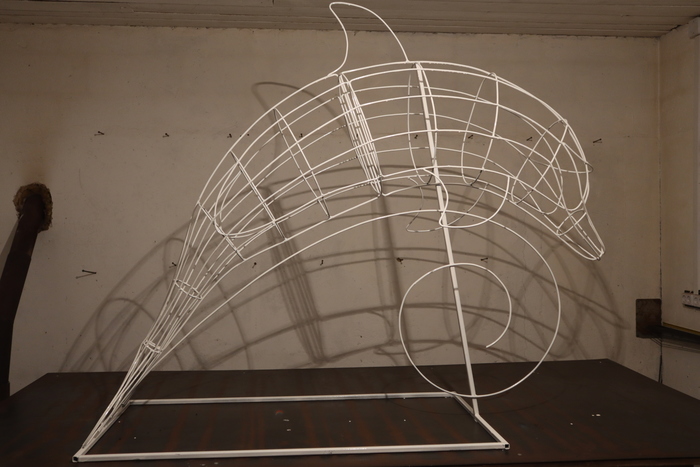

Светящийся дельфин из проволоки по чертежам при помощи сварки

Всем привет! Хочу поделиться с вами технологией изготовления светящегося дельфина из проволоки. Его габариты длина(измеряя по центру тела) 230 см.

Чтобы сделать такого дельфина нам понадобятся: сварочный аппарат(обычный), сварочная маска "Хамелеон", стальная вязальная проволока диаметром 5 мм(около 7кг).

Первым делом нужно распечатать чертежи в масштабе. Их можно найти под моим обучающим видео на ютуб. Они в формате pdf. Затем листы склеиваются в единый чертеж. А уже по контурам на чертеже выгибается проволока. Затем гнутые элементы крепятся между собой при помощи электросварки.

Полученный каркас дельфина можно украсить гирляндами или сделать из него топиари, обтянув искусственным газоном.

Так же можно сделать дельфина любого размера. Для этого нужно поменять масштаб при распечатке чертежей.

Я же обмотал каркас дюралайтом. Ушло около 40 метров. Дюралайт покупал на сима-ленде. Цена за метр 130 руб.

Ночник сердце

Был в гостях у кресницы на новогодние праздники и кума поведала историю попытки купить ночник для дочери в виде сердца большого размера на стену. Уж очень дочка хочет ночник в виде большого сердца, но в интернете только в основном маленькие настольные.

Вот и попросила меня сделать его.

Детские мечты ведь должны сбываться.

Для начала нарисуем сердце на фанере толщиной 22мм и выпилим его лобзиком.

Далее шлифовка и выравнивание всех неровности.

Имелся китайский контроллер RGB cпультом, самый простой.

Разбираем его вынимаем плату и отпаиваем

все провода и гнездо питания.

Стамеской делаем углубление для платы.

На внутреннее ребро клеим нашу светодиодную ленту.

Сверлим в нижней часть рядом с контроллером отверстие для провода питания и инфракрасного приемника сигнала с пульта.

Подпаиваем все провода и приёмник, фиксируем всё горячим клеем.

В закромах лежал матовый белый пластик, накрываем и проверяем как смотрится, не плохо, но не очень ярко. Положил и с обратной стороны, то что надо, да и стену будет подсвечивать как ореол.

Клеем двусторонний скотч на плоскость с обеих сторон затем приклееваем пластик и обрезаем по контуру. Наружнее ребро красим в белый цвет.

Вот что получилось, надеюсь ей понравится.

Всем спасибо за внимание.

Чукча не писатель.

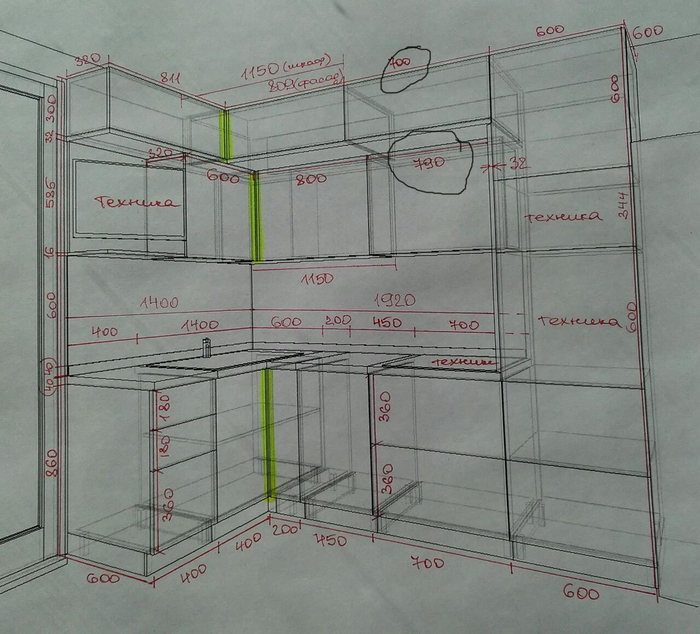

Кухня своими руками

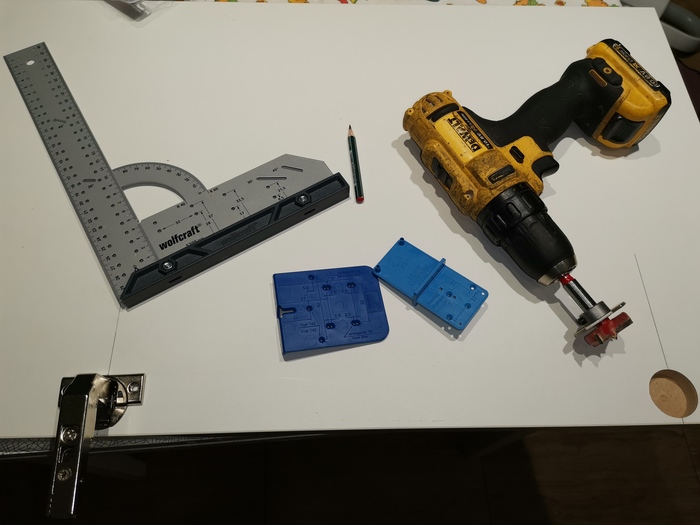

Дошли руки написать про то, как я делал свою кухню. Начинал с того, что нашел и познакомился с замечательной девушкой-дизайнером, которая всю дорогу мне помогала чертежами и советами, за что ей огромнейшее спасибо. Началось все с рисунка на одном из сайтов, далее кухня была вычерчена дизайнером в программе Pro100 (планы подгонялись в процессе, не единожды) и после я приступил к осваиванию программы Базис-мебельщик. В процессе сборки я понял свою главную ошибку. Необходимо было выровнять стены и угол, что я решил не делать, типа закроется ящиками и столами. Подгонять эти самые ящики было той еще мукой. Из-за этого пришлось вычерчивать и собирать столы и шкафы, соблюдая определенную очередность.

Чертежи выглядели так:

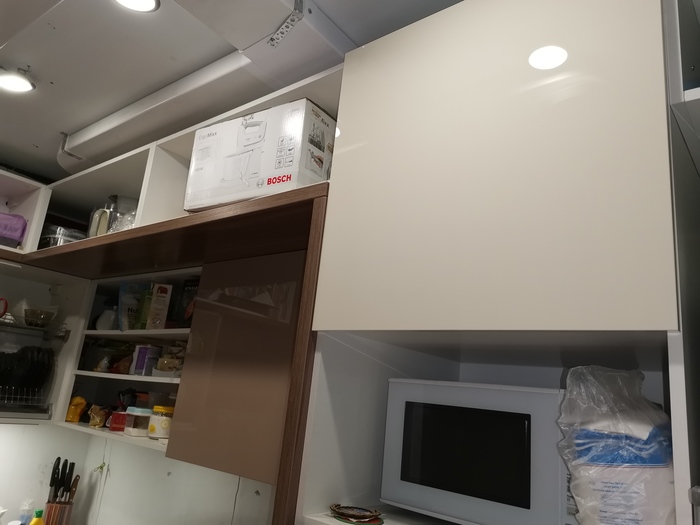

Первой была заказана и собрана стойка под духовку и разделочный стол до угла:

Далее выкладываю фото по очередности сборки, ну или почти))))

В итоге, кухню я собирал почти год. Итоговые фото чуть ниже. Корпуса выполнены из ЛДСП белого цвета Egger. Фасады из ламинированного МДФ Sidak, двух цветов. Фартук выполнен из цветного стекла. Механизмы дверок - Blum: верхние с системой Tip-On, нижние с доводчиками. Ящики выполнены из ЛДСП белого цвета и оборудованы направляющими скрытого монтажа Hettich, с системой Push To Open Silent System. Мойка из искусственного камня, оборудована системой измельчения мусора (офигенно удобная приспособа) и комбинированным смесителем, что б не сверлить много отверстий под разные краны. С вытяжной системой поступил следующим образом: приобрел скрытую вытяжку, выбросил из нее все потроха, кроме светильника и подсоединил к шахте через канальный вентилятор Ф125мм. Эта система также получила разводку плоскими воздуховодами и два диффузора, что б улавливать то, что не уловил зонт. Попользовавшись такой системой, принял решение поменять вентилятор на канальник Ф160, с европейским двигателем, что б шума было поменьше, а вытягивало через зонт лучше. Живу я на последнем этаже, поэтому о том, что будет переток к соседям, речи не идет. При сборке кухни, сказывалось конечно отсутствие опыта, но, как мне сказали люди, занимающиеся мебелью не первый год, результат для первого раза достойный. Правда до этого я тренировался на придумывании и сборке шкафов-купе, но и там не обошлось без косяков.

В продаже существует огромное разнообразие ножей, но не всегда удается найти именно тот, который идеально бы подошел человеку. Ведь у всех разные требования к данному инструменту и представления о том, как он должен выглядеть. Эстетика, форма, эргономика - все это очень индивидуальные понятия. В связи со всем этим рано или поздно каждый мужчина задается вопросом о том, как самому сделать нож.

Законно ли это?

Изготовление ножа для собственного пользования - вполне легальное занятие. Ношение такого режущего инструмента ограничено рядом требований, которые человек должен соблюдать. Нельзя в кармане носить ножи с клинком длиннее 10 см, обухом толще 2 мм, имеющие защитную гарду на рукояти. Но самое главное – нельзя применять нож как оружие. И тем более говорить представителям правоохранительных органов, что он необходим для самозащиты. Такое отношение делает человека потенциальным преступником, готовым применить нож для нанесения телесных повреждений. Любой нож - это прежде всего инструмент, необходимый для того чтобы что-нибудь отрезать, проколоть и так далее.

Преимущества самодельного инструмента

Другое достоинство самодельного режущего инструмента - это возможность выбора стали. Не всегда понравившийся в магазине нож выполнен из высококачественного материала. Да и толщина лезвия ножа, продающегося в магазине, чаще всего недостаточная.

Отдельная тема в любом ноже - это рукоятка. Изготовленный своими руками инструмент полностью повторяет изгибы ладони хозяина, что делает его максимально удобным и эргономичным. Такого удобства нет ни в одном фабричном изделии, так как рукоятки изготавливаются для широкого потребления. Индивидуальности в них нет абсолютно.

Ну и последний штрих в любом клинке - это его внешность, дизайн, ножны. Все что придает ему характерность и индивидуальность. В покупном ноже всего этого точно не найти.

Фабричное изделие

Ножи, предлагаемые в специальных магазинах, не всегда соответствуют заявленным качествам. Ведь не все могут правильно оценить качество закалки и марку стали при осмотре. Нечистые на руку дельцы этим пользуются. И если такой нож в походе или на охоте сломается, то это может стоить владельцу многих неудобств, а то и жизни. Так, без туристического ножа путешественник консервную банку открыть не сможет.

Именно поэтому нужно выбирать инструмент в магазине, опираясь на авторитет продавца и с помощью специалиста. Важно подобрать удобную ручку и надежные ножны. В целом, конечно, можно приобрести качественный инструмент и в магазине, но за этим вопросом стоит столько специфических нюансов, что можно забыть о чем-то важном или упустить это из вида.

Перед тем как сделать хороший нож своими руками, нужно определиться, какого типа должно быть изделие. Их несколько:

- Охотничий. Сделать качественный охотничий нож в домашней мастерской очень трудно. Требование к стали такого типа очень высокое, поэтому она обязательно должна коваться или закаливаться в условиях профессиональной кузни или металлообрабатывающего цеха. Такой нож должен долго держать заточку и не ломаться при ударе о кость животного. Более того, есть разновидность охотничьих ножей, задача которых заключается именно в пробивании грудной кости большого животного, например, кабана. Удар таким ножом, длинным, узким, обоюдоострым, должен мгновенно прекратить мучения подранка, остановив его сердце. И если инструмент в этот момент сломается, то охотник может остаться без добычи.

- Туристический нож. Данный инструмент должен переносить самые разные испытания, так как им на дикой природе не только что-то режут, но часто используют в качестве топора. Именно поэтому туристические ножи имеют довольно широкое лезвие и толстый обух. Часто на обухе делается короткая пила, способная резать ветки. Качество стали должно быть очень высоким.

- Нож выживания. Стремление объединить массу полезных вещей в одном изделии часто приводит к тому, что инструмент перестает быть именно ножом. Он превращается в комплект инструментов с очень плохим лезвием. Примером образцового ножа выживания, как ни странно, служит армейский штык-нож для автомата Калашникова. Имея хорошее лезвие, он способен превратится в огниво, отвертку, пинцет, щипцы для перекусывания проволоки, наконечник копья и так далее. Понятно, что изготовить качественный нож выживания в домашних условиях крайне трудно, как раз из-за обилия требуемых функций.

- Кухонный. По сути это упрощенный вид охотничьего ножа. Такое изделие должно обладать прочным клинком, с возможностью резать как мясо, так и другие продукты. Так как кухонные ножи в магазинах представлены не в идеальном качестве, то самому сделать нож, такой же как у лучших поваров мира, не самая плохая мысль.

Промежуточные итоги

Представленные выше типы ножей настолько сильно отличаются, что изготовить один универсальный инструмент не представляется возможным. Именно поэтому имеет смысл для каждого занятия изготовить свой нож. Ведь никому не придет в голову мысль идти на охоту с кухонным ножом, так почему нужно отправляться в поход с охотничьим?

Необходимые инструменты

Перед тем как самому сделать нож в домашних условиях, нужно убедиться, что для этого есть все необходимые инструменты.

В целом ничего дорогостоящего и редкого не потребуется, необходимый минимум инструментов должен выглядеть так:

- Обязательно нужен рабочий стол или верстак с тисками.

- Очень нужен станок с вращающимся наждачным кругом, он намного облегчит и ускорит процесс изготовления ножа.

- Понадобится электродрель и набор победитовых сверл.

- Для окончательной доводки лезвия и ручки нужен будет набор напильников.

- Для полировки лезвия понадобится абразивная бумага, желательно разной зернистости.

- Для ручки будут нужны стамески и молоток.

Алгоритм изготовления

Нож изготавливается по определенному алгоритму, то есть существует правильная последовательность, позволяющая оптимизировать процесс и сделать идеальный нож.

- Подготовка заготовки для лезвия. Сюда входит покупка или поиск нужной заготовки.

- Создание чертежа будущего ножа и перенос эскиза на заготовку.

- Доводка и шлифование получившегося лезвия. На этом этапе заготовка обрабатывается наждаком и напильниками и принимает окончательный вид ножа.

- Термообработка. Нож из некоторых видов стали требует термообработки путем закаливания. От этого будет завесить его прочность.

- Изготовление рукояти. Рукоять изготавливается из различных материалов: дерева, пластика, рогов животных и так далее.

- Изготовление ножен. Они тоже могут быть деревянными, кожаными или плексигласовыми. Все зависит от вкуса хозяина.

Перестановка очередности данных процессов приведет к тому, что что-то постоянно придется переделывать. Поэтому отступать от данного алгоритма не рекомендуется.

Подборка стали

Решая вопрос о том, какую сталь использовать для ножа, важно определиться с маркой стали в соответствии с требованиями к эксплуатации. Нужно учитывать вязкость стали, ее стойкость к коррозии, твердость при ударах.

- Самой подходящей для ножа маркой стали является 9Х18. После правильной термической обработки она не выкрашивается и не ломается даже под сильным воздействием. Кроме того, она достаточно хорошо переносит коррозию.

- Сталь марки 50Х14МФ часто используется для изготовления хирургических инструментов.

- Марка Х12МФ, требует к себе внимательного ухода, но при правильной эксплуатации служит долго.

- Марка ХВГ, является инструментальной сталью. Что свидетельствует о ее высоком качестве.

- Марка 50ХГА, настолько хорошо пружинит, что из нее можно изготавливать рессоры, но очень быстро ржавеет.

- Марка 40Х13, та же рессора, но нержавеющая, однако такая сталь плохо держит заточку.

Высококачественная сталь встречается в промышленности и машиностроении. Заготовками могут служить подшипники, клапаны паровозных двигателей, полотно пилы с промышленных лесопилок и так далее. Но надо понимать, что данные материалы не предназначались для изготовления ножей и качество клинка от этого может пострадать. Так что лучше купить заготовку на заводе металлопроката.

Изготовление рукояти

Сделать ручку для ножа своими руками проще, чем клинок ножа, в основном по причине того, что материал рукояти легко поддается обработке.

Основной концепцией данного процесса является то, что обрабатывается рукоять после надевания ее на хвостовик лезвия. Это позволяет максимально точно подогнать все детали.

После того как гарда, накладка на рукояти, навершие тщательно подогнаны, можно разобрать рукоять с тем, чтобы покрасить или обработать лаком ее детали.

Небольшой совет от профессионалов: на рукояти нужно проделать отверстие для темляка. Это позволит держать нож в руке гораздо крепче и при работе с ним не даст руке соскользнуть на лезвие и пораниться.

Ножны: изготовление

Ножны обычно изготавливаются из дерева. Они бывают короткими, до гарды на рукояти, и длинными, почти полностью скрывая инструмент. В этом случае из ножен торчит только одна треть ручки с навершием.

Две дощечки обрезаются по форме клинка. Затем на внутренней части каждой из них стамеской выбирается такой слой древесины, чтобы при соединении двух половинок лезвие легко входило между ними.

После того как половинки склеятся, можно их обработать снаружи и придать им эстетический вид. Часто деревянные ножны обшивают кожей. Это делает их намного прочнее и удобнее. К ножнам крепится лямка для ношения ножа на ремне.

Заключение

Если человек задумался над тем, как самому сделать нож, то он уже на половине пути к успеху. Но нужно помнить, что мастерство приходит с опытом. То есть вряд ли получиться сделать нож своей мечты с первого раза. Но нельзя отчаиваться - нужно продолжать совершенствоваться и учиться на своих и чужих ошибках. И тогда такая непростая задача, как сделать нож из пилы, может завершиться изготовлением шедевра, как с точки зрения практичности, так и эстетики.

Например, знаменитый экстремал, ведущий телешоу Биар Грил, все свои ножи для путешествий изготавливал и проектировал сам. И теперь они широко продаются по всему миру под его брендом. Так что смелее беритесь за работу и удачи вам.

Читайте также: