Обжимной пресс своими руками

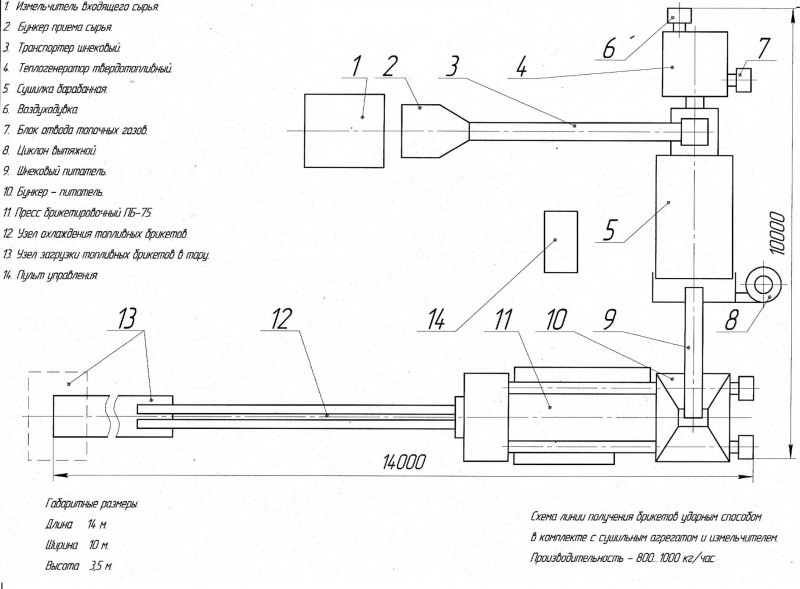

Гидравлический пресс – полезный в быту механизм, наряду с пруто-, трубо- и листогибом, тисками и домкратом. В простейшем случае он спрессовывает органический мусор в брикеты, которым можно топить печь, к примеру, в дачном доме.

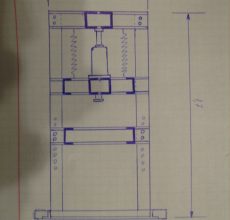

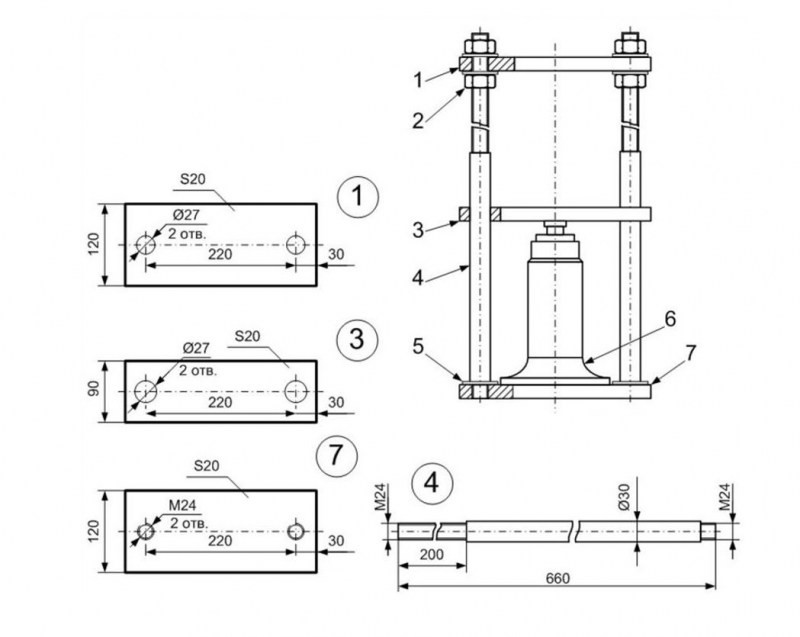

Разработка чертежа

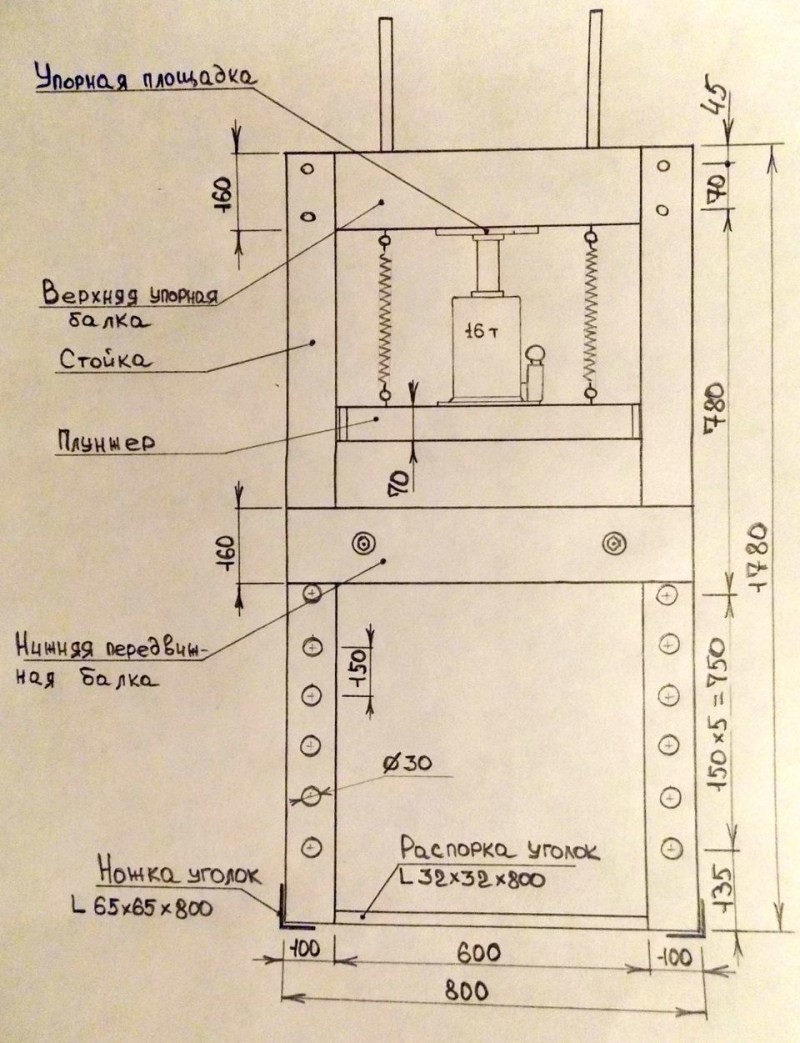

Главным элементом пресса служит рама, чертёж для которой выполняется в строгом соответствии с планируемой нагрузкой на данное устройство. Станина выполнена в виде прямоугольной конструкции, в которой размещён домкрат с прессующим компонентом, сжимающим заготовки или уже выточенные детали для придания им заданных параметров. Исполнение станины (рамы) отличается исходя из задач, стоящих перед рабочим, чья деятельность ограничивается использованием пресса и других механизмов, входящих в линию производства, где он трудится.

Главное требование к станине – высокое сопротивление деформации. Она подвергается повышенной нагрузке, не теряя формы при этом.

Распирание направлено в разные стороны – домкрат, работающий как основной действующий механизм, упирается вверх и вниз. Разрывное действие, которое он оказывает, должно быть вдвое или втрое меньше запаса прочности данной конструкции. Запас прочности необходим – без него вся установка быстро выйдет из строя.

Нижняя часть рамы изготавливается в соответствии с повышенной устойчивостью всей станины. Ширина пролёта изнутри производится с учётом размеров деталей и заготовок, проходящих стадии обработки на данном станке. Не последнее место занимают общие размеры составных частей всего агрегата.

Рассчитывая высоту внутреннего пролёта станины, сложите между собой высоту домкрата и относительную высоту подъёма его штыря, толщину прессуемой заготовки и основной площадки. Изготовление пресса может быть представлено несколькими этапами.

- Домкрат ставится на нижнее основание, деталь – значительно выше.

- Давление от штока домкрата к заготовке оказывается посредством динамичной части, осуществляющей активное сдавливание.

Рабочая (подвижная) часть пресса движется по стальным направляющим, что предотвращает её горизонтальный уход в сторону. Для возврата рабочей части в ненагруженное состояние применяются пружины, нижние концы которых зацеплены за основу, а верхние – за подвижную плоскость. При самостоятельном изготовлении домкрата необходимо точно просчитать жёсткость пружин: слишком малое её значение не вернёт площадку назад за требуемое время, из-за чего технологический (производственный) процесс будет простаивать лишние секунды и минуты. Излишне жёсткая пружина потребует больших энергетических затрат на приведение пресса в состояние максимального сдавливания детали или заготовки. Пружины должны срабатывать чётко и быстро, без промедления.

Второй метод, по которому собирается прессующий станок, изготавливаемый мастером своими руками, состоит из нескольких важных стадий.

- Заготовка кладётся на основание снизу.

- Домкрат ставится на динамичной площадке. К ней прикрепляются пружины, соединяющие её с верхней частью станины.

Оба метода подразумевают входной отсек, за который шток домкрата как бы держится, не смещаясь при этом благодаря направляющим. Обрезок трубы по внутреннему диаметру почти совпадает с диаметром штока домкрата – обеспечивается его вхождение в эту трубу под значительным усилием, что не даёт ему выскользнуть из неё.

Нельзя отрегулировать высоту рабочей области – из-за этого, хотя схема агрегата упрощена в сборке, сфера его применения значительно сужена.

Самостоятельно изготовленный пресс обретёт дополнительную функциональность и удобство, когда мастер реализует в его конструкции настройку свободного хода штыря. Это позволит обрабатывать более высокие, толстые детали. Последовательность действий при этом сводится к следующим стадиям.

- Внизу станины, в пределах периметра её каркаса помещают добавочную плоскость, передвигающуюся по направляющим по винтовому приводу со штурвальным компонентом. Это позволит значительно выставлять свободное пространство для прессуемых заготовок.

- Когда первый вариант не подошёл, можно сделать в агрегате отсоединяемый упор, который, по сути, является снимаемой динамической площадкой. Зафиксировать такой упор можно, применив крепления на болтах. Рама подвергается прорезанию отверстий для них – ширину отступа между двумя соседними болтами менять нельзя. Расстояние между отверстиями – не больше протяжённости свободного хода штыря домкрата.

- Возможен вариант, когда из профтрубы или бруска стали выпиливаются заменяемые проставки с неодинаковой толщиной.

Некоторые или все сразу способы иногда используются в сочетании друг с другом. При самостоятельной разработке чертежа учтите размеры всех комплектующих подробно, включая профпрокат, используемый в качестве расходника для рамы.

Гидравлический станок имеет преимущество перед чисто механическим – ни один редуктор, никакие шестерёнки не сохранят силу воздействия с наименьшими потерями, какие случаются только при использовании гидравлики. Это доказала и автомобильная индустрия: торможение гидравликой куда более эффективно, гидравлическая система меньше подвержена износу, чем чисто механическая, сохраняя высокий КПД.

Инструменты и материалы

При самостоятельном изготовлении пресса применяются следующие расходники, а также инструментарий:

- обрезок трубы подходящего к штоку домкрата диаметра.

Из инструментов потребуются также дрель и свёрла по металлу (быстрорежущая сталь или свёрла с алмазным покрытием).

Изготовление

Перед началом изготовления проверьте домкрат на возможные неисправности. Так, подкачку воздуха в масло стоит исключить полностью. Не должно быть заеданий при работе штока, невозможности отрегулировать клапан, протечки масла и т. д. Убедитесь, что устройство стоит вертикально устойчиво – оно не должно заваливаться набок, находясь на ровной поверхности.

Подготовив чертёж, сверившись с величинами, указанными на нём, разметьте и нарежьте сталь на заготовки. Основа для прессующего станка изготавливается следующим образом.

- Квадратную профтрубу сварите в прямоугольник. Можно применить как сварку под углом в 45 градусов (косые срезы), так и строго прямоугольную (горизонтальные или вертикальные профтрубы остаются открытыми с торцов).

- На полученный прямоугольник приварите стальную пластину.

- Сварите между собой боковины и верх станины, контролируя ровность и прямоугольность соединений. Малейшее отклонение от прямого угла хотя бы в одной или нескольких вершинах приведёт к заметному ослаблению запаса прочности пресса.

- Полученную конструкцию приварите к основе.

Рама собрана. Подвижная составляющая, для которой применяется швеллер или профтруба, изготавливается следующим образом.

- В центре платформы приварите кусок трубы, в которую входит шток домкрата.

- Изготовьте направляющие из стальных полос. Их протяжённость равна ширине станины.

- Переместите подвижную платформу внутрь рамы.

- Прикрепите полосы к боковинам подвижной платформы посредством болтов.

- Изготовьте отсоединяющийся упор. Для него в направляющих прорежьте отверстия напротив стоек станины. Конструкция закрепится на нужной для вас высоте.

- Установите пружины и домкрат.

Последний не приваривается к станку. Его можно извлечь для выполнения совсем иных задач, связанных, к примеру, с ремонтом авто.

Не используйте в качестве исходного материала алюминий и другие цветные металлы – они недостаточно тверды и прочны.

Попытка использовать титановый сплав приведёт к тому, что изделие, которое вы используете, окажется слишком дорогим по общей сумме расходов. Титан на порядок дороже стали, хотя отчасти совмещает в себе лёгкость алюминия и прочность некоторых сортов стали. В основном титан – это больше уловка маркетологов: высококачественная инструментальная сталь значительно превосходит его по рабочим параметрам.

Как можно использовать?

Несколько больших усилий потребует брикетирование горючей синтетики – от пластиковых канистр и другой посуды до, к примеру, остатков рубероида, обрезков дерева, оставленных после строительных работ. Пресс с лёгкостью справится с таким материалом и надёжно прослужит вам всю жизнь.

Негорючая набивная масса позволяет теплоизолировать печи, обогреватели, холодильные камеры от лишнего теплообмена – с целью повышения эффективности работы всех этих агрегатов. Для этого она предварительно прессуется, затем пропитывается высокотемпературными негорючими составами. Пресс также с лёгкостью справится с данной задачей.

Согласно законам физики, если уменьшить его площадь наполовину, то на каждый квадратный сантиметр вы получите давление уже в 400 атмосфер. Данный пресс способен выдержать и такие нагрузки: единственным требованием является разрешающая способность домкрата по силе – рассчитанный на те же 20 т, он не выдержит 25… 30-тонного воздействия.

Что касается стальных деталей устройства, все они берутся с запасом – толщина стенок профтрубы не менее 4 мм, полосы стали – от 8 мм.

Самым ответственным этапом является штамповка цветмета и некоторых сталей, включая нержавейку. Но начинают опробование цветмета и сталей с обжима. Если станок успешно справился с поставленной задачей, переходят к штамповке.

Если для пресса использовалась нержавеющая сталь, то он может применяться, к примеру, для отжима семечек подсолнечника или семян других видов, к примеру, льна, из которых можно получить пищевое масло нужной разновидности. Использование ржавеющей стали, к примеру, с целью получения соков из свежих фруктов, может быть опасно – железо вступает в реакцию с кислотами.

Далее смотрите мастер-класс по изготовлению самодельного гидравлического пресса.

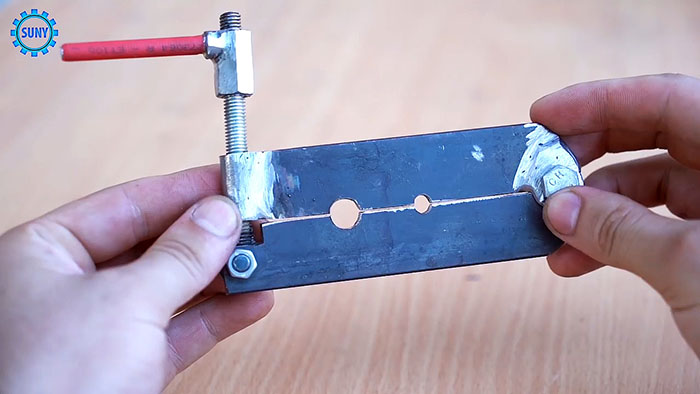

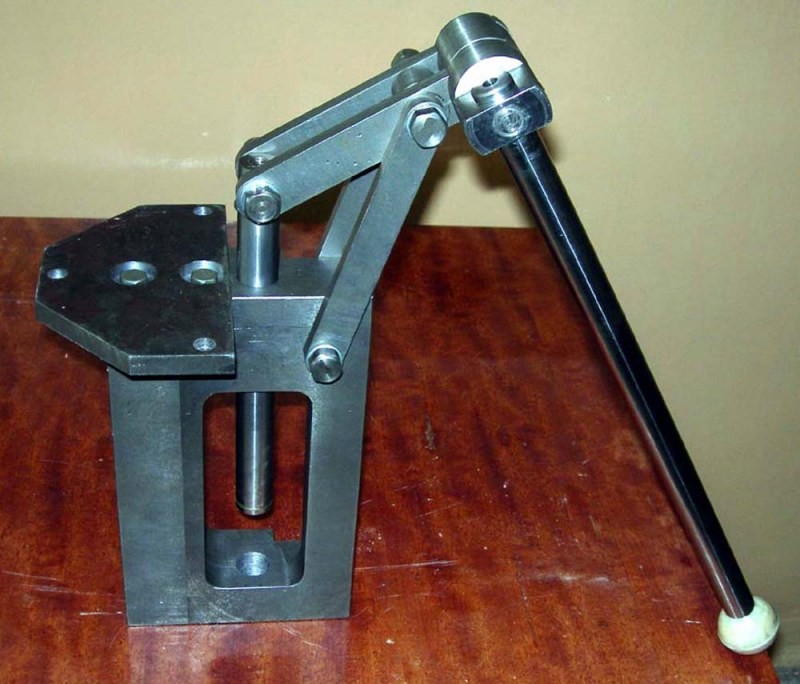

Для опрессовки трубчатых наконечников на проводе требуется специальный инструмент кримпер. Обычно он есть только у тех, кто занимается электромонтажом профессионально, в остальных случаях его покупка нецелесообразна. Для выполнения небольшого объема работ можно сделать самодельный обжим из недорогих материалов, избежав тем самых ненужных трат.

Материалы:

- стальная полоса шириной 5 см;

- 3 шайбы М8;

- 2 коротких болта М8 с гайками;

- длинный болт М8;

- удлиненная гайка М8;

- трубка с внутренним диаметром 9-10 мм.

Изготовление обжима

Рабочая часть инструмента будет изготовлена из стальной полосы шириной 5 см. Берется отрезок длиной буквально 15 см и расчерчивается как на фото.

Он будет распущен вдоль на 2 губки, между которыми нужно сделать отверстия под разный диаметр наконечников. В примере их 2, но лучше сразу выточить все популярные размеры.

После этого нужно выточить отверстия между губками для получения контактной части обжима. Для этого лучше использовать болгарку, а не сверло, поскольку вырезы должны быть угловатыми, а не круглыми.

Чтобы соединить заготовки вместе получив клещи, нужно сделать на них проушины. Для этого к каждой губке переваривается по шайбе, после чего они притягиваются вместе болтом с гайкой.

На выступе удлиненной губки инструмента сверлится отверстие, к которому прикручивается доработанный болт с приваренной шайбой вместо головки.

Для получения механизма стягивания губок болт с шайбой вместо шляпки закрепляется на нижней части гильотины и пропускается через трубку на второй губке. На него накручивается удлиненная гайка с приваренной ручкой. Широкая гайка имеет увеличенную площадь упора в резьбу, благодаря чему не сорвется под давлением.

Чтобы воспользоваться инструментом, необходимо завести между его клещами зачищенный провод с наконечником.

Для увеличения площади контакта обжим делается несколько раз с шагом пару миллиметров. При использовании мощной трубки, когда для деформации нужны большие усилия, можно вращать гайку ключом.

Сборка такого обжима обойдется в копейки, при этом он сжимает наконечники куда аккуратней, чем тиски или плоскогубцы, хотя и не дотягивает до настоящего кримпера.

Смотрите видео

Прессовочные установки могут быть необходимы в самых разных ситуациях, в том числе бытовых. Например, те автолюбители, которые способны сами произвести ремонт машины, зачастую прибегают к сборке прессовочного оборудования у себя в гараже.

На те же меры могут пойти и начинающие предприниматели, открывающие собственную автомастерскую. Преимуществом в данном случае будет то, что владелец имеет возможность настроить параметры и габариты прессовочной системы специально для себя.

Стоимость нового пресса достаточно велика, именно поэтому многие решаются сконструировать такой механизм самостоятельно.

Виды агрегатов, которые обычно изготавливают своими руками

Наиболее распространенными прессами, изготавливаемыми в домашних условиях, являются:

- Механические прессы

- Гидравлические прессы

Данные виды инструментов больше всего подходят для использования дома или в гараже, так как занимают немного места.

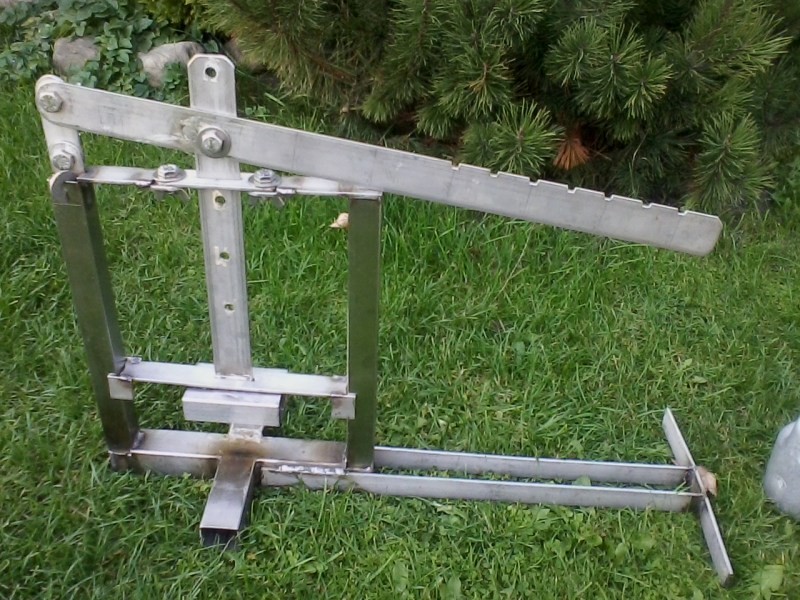

Механический тип агрегата

Этот вид установки достаточно популяризирован ввиду малых габаритов. Своими руками можно сделать механический пресс любого режима (автоматического или ручного). Простота конструкции обеспечивает ее надежность и предоставляет хорошие ресурсы.

Примерную модель механического пресса, сделанного своими руками, можно увидеть на фото в интернете.

Данный вид конструкции предполагает возможность сэкономить время, изготавливая различные детали, и, например, при выпрессовке втулок или подшипников.

Механический пресс способен обработать:

- Картон

- Резину

- Пластмассу (и другие полимеры)

- Кожу

- Металлы

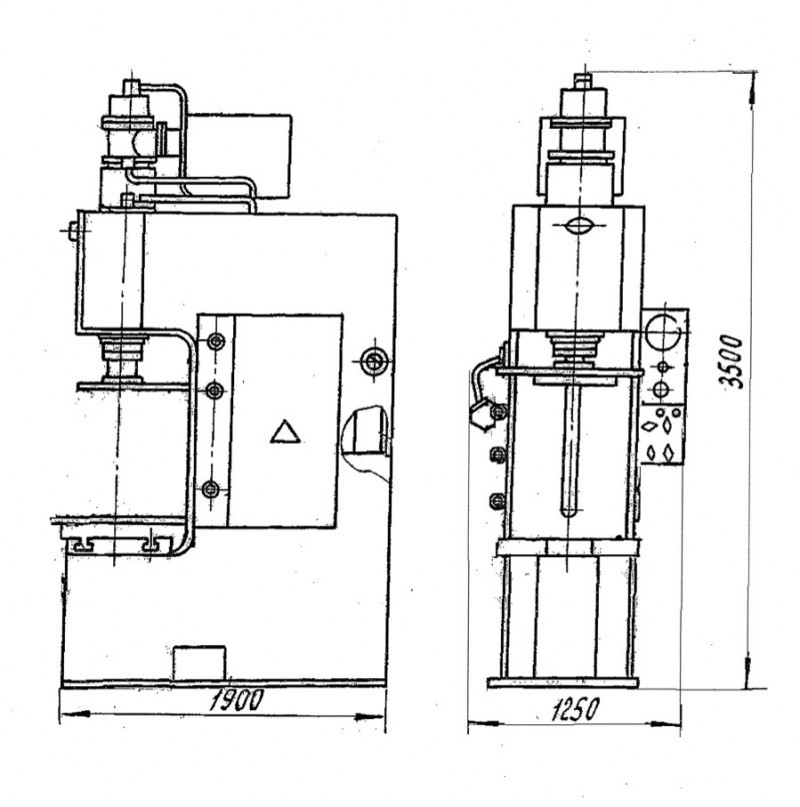

Гидравлическая прессовочная установка

В основе действия механизма – давление. Специальная жидкость находится внутри особых цилиндров под сильным давлением. Именно поэтому она и называется гидравлической.

Конструкция и ее особенности

Пресс основан на взаимной работе двух цилиндров разных по размеру. Из той камеры, что имеет меньший размер, при увеличении давления происходит перевод жидкости в камеру с большим размером.

Взаимодействие этих цилиндров с поршнями, имеющими разный диаметр и составляет работу конструкции. Таким образом можно достигнуть сильного прессовочного эффекта.

Частное использование предполагает мощность инструмента от 10 до 15 тонн. Такого давления можно добиться, если использовать для основы бутылочный домкрат, имеющий ручной насос.

Вариант самодельного пресса для гаража можно увидеть на фото в интернете.

Домкрат и его особенности

Для изготовления гидравлического пресса чаще всего используют стаканный домкрат. Он имеет относительно небольшую стоимость и способен производить давление на уровне 20 тонн.

Есть два способа собрать гидравлический пресс на основе домкрата в своем гараже:

- Положение домкрата в основании механизма (прессование вверх)

- Положение домкрата вверху механизма (прессование вниз)

У домкратов есть параметр правильного положения. Эксплуатация некоторых домкратов исключает перевернутое положение. Поэтому перед тем, как начать работу, нужно убедиться в возможностях выбранного оборудования.

Чертежи

Перед началом работы над созданием гидравлического пресса настоятельно рекомендуется составить чертеж. Размеры всех деталей конструкции должны полностью совпадать, иначе при первом же использовании агрегата, конструкцию поведет в сторону.

Специалистами рекомендуется самостоятельно составить чертеж будущей системы, так как готовые варианты не всегда смогут удовлетворить владельца в плане габаритов, а также можно ошибиться с выбором типа домкрата. В таком случае будет упущена масса времени на подстройку системы к его параметрам.

Фото чертежей гидравлического пресса можно легко найти в интернете.

Пошаговая инструкция для самостоятельного создания гидравлического прессовочного оборудования.

Первое, что необходимо сделать: нарезать все основные детали конструкции согласно чертежным данным. Нужно просверлить отверстия в конструкции. Далее устанавливается специальная пластина с помощью сварки.

Следующим действием является сборка модели. Монтирование домкрата в конструкцию – последний этап изготовки конструкции.

Для конструирования более надежной системы рекомендуется использовать швеллер и монтажные углы, а для более устойчивой работы пресса можно добавить переносную опорную балку.

Таким образом, самостоятельное создание пресса – это увлекательное занятие, которое не только позволит сэкономить на покупке нового оборудования, но и подогнать такие параметры как габариты и мощность инструмента под собственные потребности.

Фото пресса своими руками

Собственно на фото давление 2,5 это давление в системе отопления у меня. Когда напрямую подключал опрыскиватель к манометру до 6 атм накачивается за секунды.

В общем, как говорится, дай Бог здоровья Григорию aka GVK за идею :-)

Всем удачи.

С уважением

Андрей.

Андрей, Спасибо за добрые слова и за то, что нашли время, силы и сделали подробный отчет с фотографиями! Надеюсь, Ваши "подробности" тоже помогут кому-нибудь из форумчан.

Удачи в строительстве!

С уважением, GVK

Надо Вам патент оформить . слишком уж проста и удобна система! . или Вы ее подглядели где-то?

Палецкий написал :

Надо Вам патент оформить . слишком уж проста и удобна система! . или Вы ее подглядели где-то?

С какой целью патент? Денег на этом не заработаешь по определению (уж слишком ценник невелик, а большой оборот не предвидится - весчь специфичная). Да и "непрофильный актив" для меня это будет - деньги зарабатываю в очень далекой от сантехники и прочих строительно-ремонтных работ области )))

Ну да - мультик такой был: "80 дней вокруг света". Оттуда: "Используй то, что под рукою и не ищи себе другое. " ))) Страшно было медь муровать в стену без опрессовки - трубы-то паял впервые. Под рукой оказался опрыскиватель - я им стены грунтую при штукатурке - вот и приспособил.

А вообще, "лицензирование" как бы уже произошло. Андрей, например, создал эту тему в соответстии с требованиями лицензии с указанием авторства А мне что? Мне не жалко! Я только рад, что это кому-то ещё пригодится. Сам очень много чего на Форуме подсмотрел - и у Вас, Палецкий, в том числе!

Спасибо Ansem! За фото и описание!

Тема стала интересна. Собрал опрессовщик как на схеме от Ansem . Видимо что-то не так у меня, обычный ручной опрыскиватель не хочет нагнетать давление (напор). Попробовал помповый распылитель, доходит до 7,5 бар и всё, причем еще нужно нехило покачать. При этом емкость опрыскивателя округляется и дальше как-то боязно, как бы не рвануло. Сижу как бабка у разбитого корыта, денег не мало потратил на это, в принципе немного добавил бы и взял китайский какой-нибудь опрессовщик. Не пойму теперь - где собака зарыта?

GVK Ansem спасибо за идею. Собрал из прыскалки для цветов за 3.5 гр. Обратный клапан не ставил, хватило встроенного.

Спокойно ложит стрелку 12 атмосферного манометра.

Попробовал другой ручной опрыскиватель - всё работает, нагнал до 11 бар, дальше опорыскиватель не справляется. 11 бар за глаза хватит. Респект и уважуха GVK и Ansem. Единственный вопрос Ansem - на схеме после обратного клапана стоит краник, его назначение не совсем понятно.

Клапан может подтравливать. Краник его страхует на все время опрессовки, после того, как нагнал необходимое давление.

HotSummer , спасибо за разъяснение.

vs220 написал :

GVK Ansem спасибо за идею. Собрал из прыскалки для цветов за 3.5 гр. Обратный клапан не ставил, хватило встроенного.

Спокойно ложит стрелку 12 атмосферного манометра.

15 атмосфер спокойно и без проблем, можно и больше

Моя схема такая: Прыскалка - газовый шланг - кран маевского - обратный клапан - шаровый кран - кран маевского - манометр - газовый шланг к системе (первый кран маевского для того что бы снимать давление на участке схемы от прыскалки, а точнее клапана который в ней находится, пластмассовый всё-таки )

Взял брызгалку от жидкости для мойки стекол. Одел на него шланг, с другой стороны манометр. Качаю, качаю - давление 0.

В бутылку надо воды налить или все правильно, воздухом нагнетать давление?

Водопровод медный спаянный, заполнен водой, но вероятно воздушные пузыри там есть, или надо удалить их?

Mirage42 написал :

Взял брызгалку от жидкости для мойки стекол. Одел на него шланг, с другой стороны манометр. Качаю, качаю - давление 0.

В бутылку надо воды налить или все правильно, воздухом нагнетать давление?

Водопровод медный спаянный, заполнен водой, но вероятно воздушные пузыри там есть, или надо удалить их?

В бутылку воды налить .Воздух из системы лучше удалить иначе качать долго придется.

Супер, тоже планирую медь опресовывть так.

Вопрос в системе стоят редкуктора и ОК, не повредит ли им обратное давление?

Так же водогрей, не повредимт ли ему тест?

Стоят в системе сбросники на 6 бар, выше 6 не протестирую, но бдумаю и так все ОК будет.

Получается нагнетаю давление, и смотрю жду, чтоо будет далее верно?

Так систему предварительно нужно заполнить водой.

А если нет еще магистральной воды, как быть??

Кончено надо наполнить водой. Желательно вытравить воздух. Видимо, долго руки качать придется и заполнять всю систему мини опресовщиком.

У меня небольшая система, воды нет и взять пока негде, сегодня опрессовал воздухом, накачал 2,2 Атм, поставил воздухоотводчик и через него качал авто насосом.

Оставил на ночь, завтра посмотрим.

2 маловато, это только на утечки можно проверить.Что пару баклашек 5 литровых привезти неоткуда?

Так на утечки, перед замуровкой, а на что ещё??

Я думаю, разницы особо нет воздух или вода.

Спасибо Ansem , и GVK .

Надо топливопровод в машинке прессануть, и вот создал нечто подобное

В маму вставил резиночку, чтоб можно было без ключей обходится. Теперь вкручиваем нипеля под любой шланг, и айда качать. Манометр нужен чтоб не переборщить.

Тройничёк из остатков газового редуктора(благо друг не выбрасывает всякие железки), резьба идеально подошла к распылителю.

Ansem написал :

Так как конструкцию планирую использовать многократно, то собрал конструкцию показанную на фото.

Слева направо там идут

1 Штуцер 10мм на 1/2"

Cтранно,в этом садовом опрыскивателе обычно пластиковая резьба М12х1мм.

Для нарезки резьбы в переходнике на 1/2" лучше всего взять полнотелую гайку от крана Маевского из белой латуни(других не видел) с пластиковой рифлёной белой ручкой конусной формы (а не под ключик и квадрат).

С таким же опрыскивателем как у топик стартера и DED развил давление 22 Атм,дальше качать боязно за ручку.В схеме без дополнительного обратного клапана,со своим.

Почему опрыскиватель качает такое давление?Потому что его поршень качает не воздух,как у современных с насосиком где больше 3 бар не получишь,а воду!

Поэтому подходят только опрыскиватели для бутылок или ёмкостей ,достаточно крупного размера и с большой ручкой и поршнем.

Опрыскиватели с насосиком и предварительной накачкой не подходят-они накачивают воздух в ёмкость,который и вытесняет воду в трубку.

Эти же всасывают ВОДУ в ПОРШЕНЬ по трубке,и потом её выпрыскивают,а вода не сжимаема в отличии от воздуха.

Игрушечные,маленькие одноразовые не годятся,у них ручка специально прослаблена и сочленение поршня сделано так ,что ломается через определённое число качков.Чтобы вы покупали новые бутылочки с опрыскивателем типа Мистер Мускул.

=======================================

Экспериментировал с минимойкой высокого давления и электрическим реле давления на 12 бар.

Реле было установлено на конце штатного шланга через самодельный переходник на 1/2" с ручки шланга минимойки.

При включении нагнал давление 40 бар ,пробило сальник реле и унипак на резьбах,давление упало до 30 бар.

2 гибких подводки выдержали,только со старой потом вылилось много чёрного маслянистого мелкого мусора-сыпется резина наверное.

При плавном стравливании давления реле включило минимойку на 12 барах как и положено.

Почему не выключило вовремя?

Длинный эластичный шланг высокого давления и инерция массы воды сыграли свою роль.Плюс инерция маховика двигателя и поршней.

Поэтому задержки во времени реакции реле хватило для наростания давления до 40 бар.

Надо ставить клапан сброса давления перенастроенный на 15атм,например 12 атм Клапан предохранительный регулируемый Ду15 VT-1831 Valtec.

И в проф системах типа Риджик реле давления и аварийный клапан стоят не после шланга а на самом насосе ,без эластичных переходников.

В общем минимойка батарею и трубы может порвать как тузик грелку и дать давление до 100атм.

Как вариант баллон с СО2 даёт давление 60 бар.Ставим на огнетушитель с вентилем! дроссельную шайбу с отверстием менее 1мм и подаём плавно давление через тормозной шланг от Газели ,который своей резьбой идеально подходит к баллону М 16х1,5 а другой конец М 10х1мм делаем переходник на 1/2".С вентилем и дросселем вполне можно поймать 15 бар.

Рабочее давление современных термоклапанов 10 атм,таким образом проверочное опресовочное 15 атм в течении 30 мин минимум.Если голая биметаллическая батарея то до 25атм.А там как повезёт.

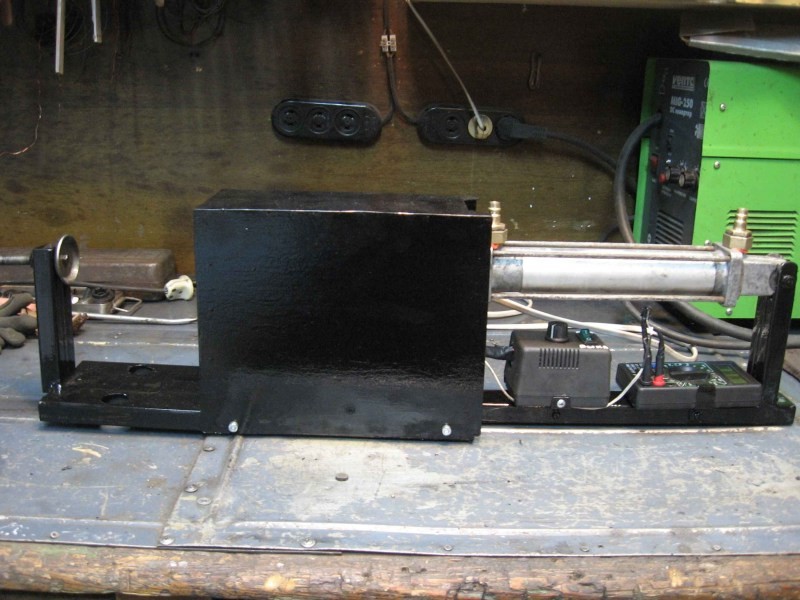

Самодельный гидравлический пресс своими руками из домкрата: фото пошагового изготовления самоделки с описанием.

Приходится периодически менять сайлентблоки и подшипники в тисках, и подумал о том как сделать гидравлический пресс самостоятельно.

Использовал следующие материалы:

- Домкрат.

- Уголок 50 — 4 шт х 0,5 м.

- Автомобильный амортизатор.

- Швеллер 8 — 6 шт х 0,5 м.

- Швеллер 8 — 2 шт х 1,5 м.

- Швеллер 8 — 4 шт х 8 см.

- Болт 12 х 120 — 12шт.

- Болт 10 х 40 — 8 шт.

- Болт 8 х 30 — 20 шт,

- Листы металла толщиной 10 мм, размеры 160 мм х 160 мм — 2 шт.

- Пружины — 4 шт.

Ну собственно и фото всего процесса сборки ручного пресса из домкрата.

Сверлю отверстия под крепления.

К металлической пластине приварили кусок трубы на 30, туда будет вставляться шток домкрата, пластину крепим болтами на 8.

Пластина со штоком от амортизатора, крепится к подвижной части пресса, которая будет подвешена на пружинах.

Читайте также: